본 소개 자료의 내용은 "[Proc IMechE Part B: J Engineering Manufacture / Institution of Mechanical Engineers]"에서 발행한 "Automated identification of complex undercut features for side-core design for die-casting parts" 논문을 기반으로 합니다.

1. 개요:

- 제목: 다이캐스팅 부품의 사이드 코어 설계를 위한 복잡한 언더컷 형상의 자동 식별 (Automated identification of complex undercut features for side-core design for die-casting parts)

- 저자: Ranjit Singh¹,², Jatinder Madan¹,³ and Rajesh Kumar¹

- 발행 연도: 2014

- 발행 학술지/학회: Proc IMechE Part B: J Engineering Manufacture / Institution of Mechanical Engineers

- 키워드: 다이캐스팅, 복잡 언더컷 형상, 형상 인식, 사이드 코어 설계, 이형 방향 (Die casting, complex undercut features, feature recognition, side-core design, release direction)

2. 초록:

본 논문은 다이캐스팅 부품의 복잡한 언더컷 형상에 대한 자동 식별, 분류, 분할 및 이형 방향 결정을 기술합니다. 제안된 시스템은 다이캐스팅 부품의 B-rep 모델로부터 언더컷 형상을 식별하기 위해 가시성(visibility) 및 접근성(accessibility) 개념을 사용합니다. 식별된 언더컷 형상은 규칙 기반 알고리즘을 사용하여 분류됩니다. 그 후, 식별된 복잡 언더컷 형상은 단순한 형상들로 분할됩니다. 마지막으로, 각 단순 언더컷 형상에 대한 이형 방향이 결정되고 공통 이형 방향을 갖는 형상들이 그룹화됩니다. 제안된 시스템은 사례 연구용 다이캐스팅 부품에 구현되었으며, 그 결과가 검증되었습니다. 본 논문은 다이캐스팅 공정에서의 설계-제조 통합 격차를 해소하는 데 도움이 될 것입니다.

3. 서론:

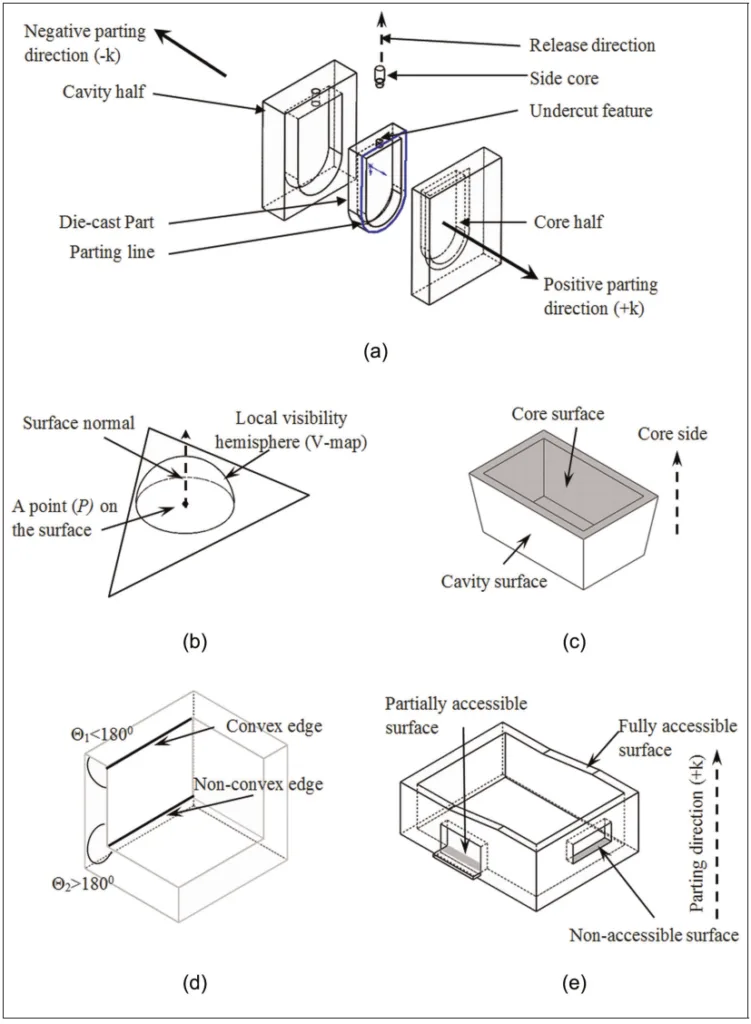

다이캐스팅은 용융 금속을 영구 금형(다이라고도 함)에 고압으로 주입하는 제조 공정입니다. 다이는 일반적으로 이동 가능한 코어 반쪽과 고정된 캐비티 반쪽의 두 부분으로 구성됩니다. 금속 응고 후 코어 반쪽이 분리되고 고체 다이캐스팅 부품이 다이에서 제거됩니다. 다이캐스팅 공정으로 얻어진 제품은 2차 가공이 거의 또는 전혀 필요하지 않으며 바로 사용할 수 있습니다.¹ 몇 가지 중요한 다이캐스팅 용어는 다음과 같으며 Figure 1에 설명되어 있습니다.

- 파팅 방향(Parting direction): 다이의 코어와 캐비티 반쪽이 분리되는 방향입니다. 코어의 이동 방향은 양의 파팅 방향(+k)으로 알려져 있으며, 반대 방향(-k)은 음의 파팅 방향(Figure 1(a))이라고 합니다.²

- 파팅 라인(Parting line): 다이의 코어와 캐비티 반쪽의 접합부에 해당하는 다이캐스팅 제품의 이음매 또는 선입니다(Figure 1(a)).²

- 형상(Feature): 어떤 것의 독특한 속성이나 측면입니다. 본 논문의 맥락에서 형상은 부품의 식별 가능한 영역입니다. 형상은 설계 형상, 검사 형상, 가공 형상 또는 다이캐스팅 형상과 같이 영역 특정적입니다.

- 언더컷 형상(Undercut feature): 양의 파팅 방향이나 음의 파팅 방향 모두에서 접근할 수 없는 다이캐스팅 부품의 기하학적 영역입니다(Figure 1(a)).³

- 사이드 코어(Side-core): 언더컷 형상을 성형하는 데 사용되는 특수 공구입니다(Figure 1(a)).²

- 사이드 코어 이형 방향(Side-core release direction): 사이드 코어가 다이에서 분리될 때의 이동 방향입니다(Figure 1(a)).²

- 국소 가시성(Local visibility): 표면 위의 한 점에서의 법선은 그 점이 국소적으로 보이는 방향을 나타냅니다. 동일한 점은 반구 형태인 가시성 맵(V-map)에서도 국소적으로 보입니다(Figure 1(b)).⁴,⁵

- 코어/캐비티 표면(Core/Cavity surfaces): 각각 다이의 코어/캐비티 반쪽으로 성형되는 다이캐스팅 부품의 표면입니다(Figure 1(c)).²

- 볼록/비볼록 모서리(Convex/Non-convex edges): 재료 측면에서 측정했을 때 인접한 표면이 이루는 각도가 각각 180° 미만이거나 180° 초과인 모서리입니다(Figure 1(d)).²

다이 설계는 리드 타임과 다이캐스팅 부품의 제조 비용에 영향을 미치는 여러 활동을 포함하며 많은 시간이 소요된다고 보고되었습니다.⁶ 중요한 활동 중 하나인 언더컷 형상 식별은 파팅 라인 및 코어-캐비티 설계 결정에 영향을 미칩니다. 또한, 언더컷 형상을 성형하기 위한 특수 공구인 사이드 코어는 언더컷 형상이 식별된 후에 설계됩니다. 일반적으로 언더컷 형상 식별은 다이 설계 전문가가 수동으로 수행하며, 그 후 컴퓨터 지원 설계(CAD) 소프트웨어의 도움으로 사이드 코어가 설계됩니다. 따라서 언더컷 형상 인식은 다이캐스팅 공정의 설계-제조 통합에서 격차라고 할 수 있습니다. 본 연구는 이러한 격차를 해소하기 위한 노력으로, 복잡한 언더컷 형상의 자동 식별과 함께 이를 사이드 코어 설계를 용이하게 하기 위해 단순 언더컷 형상으로 분할하는 방법론을 제안합니다.

4. 연구 요약:

연구 주제 배경:

다이캐스팅 금형 설계는 언더컷 형상 식별이 중요한 단계인 복잡한 공정입니다. 이러한 형상은 특수 공구(사이드 코어)를 필요로 하며 파팅 라인 배치 및 코어/캐비티 형상과 같은 기본적인 설계 결정에 영향을 미칩니다. 이 식별 프로세스를 자동화하는 것은 다이캐스팅의 효율성과 통합을 개선하는 데 중요합니다.

이전 연구 현황:

CAD 모델로부터의 형상 식별, 특히 다이캐스팅 및 금형 설계를 위한 이전 연구에서는 가시성 맵, 구면 맵, 그래프 기반 방법, 블록 팩터, 그리드 라인/컬럼 삽입 테스트, 3D 레이 탐지, 자유도 원뿔, 무방향 차단 그래프, 그래픽스 하드웨어 가속, 다면체 면 인접성 그래프, 기하학적/위상학적 분석과 같은 다양한 기술이 사용되었습니다. 연구자들(예: Dhaliwal et al.⁷, Surti and Reddy⁸, Liu and Ramani⁹, Chen¹⁰, Hui and Tan¹¹, Wong et al.¹², Fu et al.¹³, Lu and Lee¹⁴, Yin et al.¹⁵, Ye et al.¹⁶,¹⁷, Khardekar et al.¹⁸, Banerjee and Gupta¹⁹, Kumar et al.²⁰, Madan et al.²¹, Fu²², Madan et al.²³, Huang²⁴, Bidkar and McAdams²⁵, Bassi et al.²⁶, Kumar et al.³, Ran and Fu²⁷)은 언더컷 탐지, 이형 방향 결정, 파팅 라인/표면 생성, 금형 형상 인식에 중점을 두었습니다. 그러나 문헌 검토(Table 1에 일부 요약됨) 결과 상당한 연구 격차가 있음을 알 수 있습니다.

연구 목적:

본 연구는 복잡한 언더컷 형상에 관한 이전 연구에서 확인된 격차를 해결하는 것을 목표로 합니다. 구체적인 목표는 다음과 같습니다:

- 다이캐스팅 부품의 복잡한 언더컷 형상 식별.

- 복잡한 언더컷 형상 분류.

- 식별된 복잡한 언더컷 형상을 단순 형상으로 분할.

- 단순 언더컷 형상의 이형 방향 결정.

핵심 연구:

본 연구의 핵심은 B-rep 모델로 표현된 다이캐스팅 부품의 복잡한 언더컷 형상에 대한 자동 식별, 분류, 분할 및 이형 방향 결정을 위한 시스템 개발 및 구현입니다. 먼저 가시성 및 접근성 개념을 활용하여 언더컷 표면을 식별합니다. 그런 다음 규칙 기반 알고리즘이 이러한 형상을 분류합니다. 복잡한 언더컷(특히 비제한적, 다른 언더컷과 교차, 성형 가능 영역과 교차하며 평면을 가정)을 더 간단한 형상으로 분할하는 방법론이 제안됩니다. 마지막으로, 시스템은 각 단순 언더컷 형상에 대한 적절한 이형 방향을 결정하고 공통 방향을 공유하는 형상들을 그룹화하여 후속 사이드 코어 설계를 용이하게 합니다.

5. 연구 방법론

연구 설계:

본 연구는 다이캐스팅 부품의 경계 표현(B-rep) 모델의 기하학적 및 위상학적 분석에 기반한 알고리즘적 접근 방식을 사용합니다. 방법론은 다음과 같은 구조화된 순서를 따릅니다:

- 파팅 방향에 대한 국소 가시성을 기반으로 한 표면 분류.

- 연결된 비볼록 표면(NCS) 및 비볼록 모서리(NCE)로 형성된 비볼록 영역(NCR) 식별.

- Singh and Madan [2]에서 적용된 알고리즘을 사용하여 파팅 방향에서의 표면 접근성(완전 접근 가능, 접근 불가, 부분 접근 가능) 결정.

- Figure 5에 상세히 기술된 알고리즘을 사용하여 언더컷 표면(접근 불가 패치 및 특정 유형의 부분 접근 가능 패치) 식별.

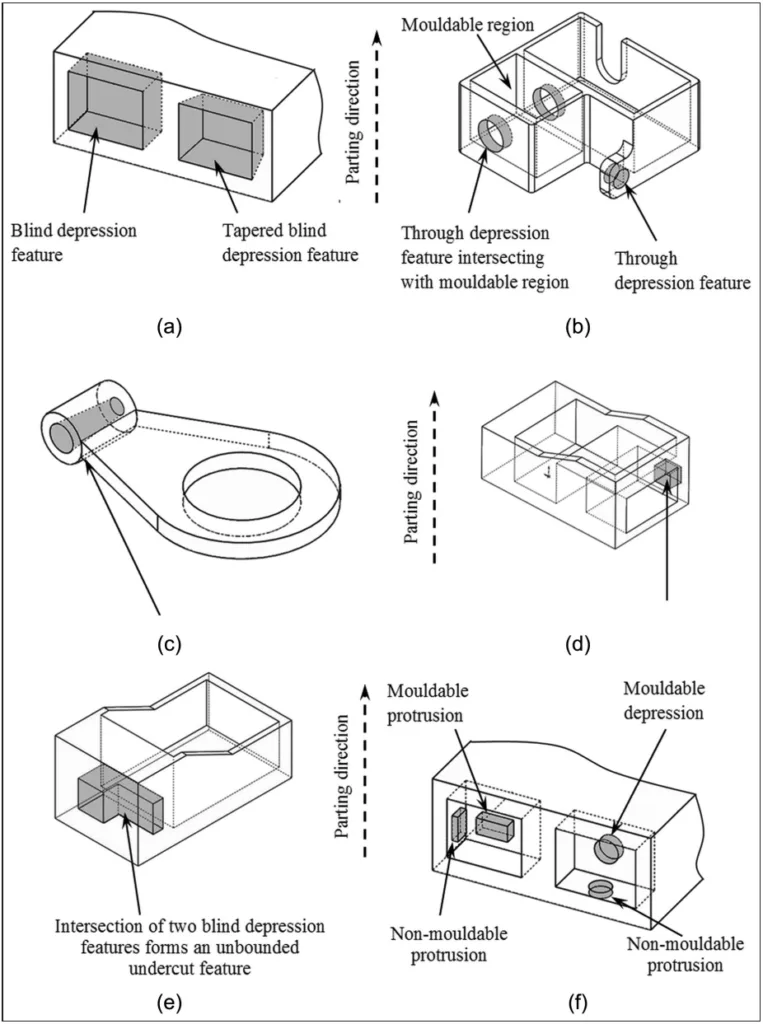

- 기하학적 특성(Figure 6, Figure 7)을 기반으로 식별된 언더컷 형상을 단순 및 복잡 유형(예: 막힌 함몰부, 관통 함몰부, 비제한적, 중첩)으로 분류.

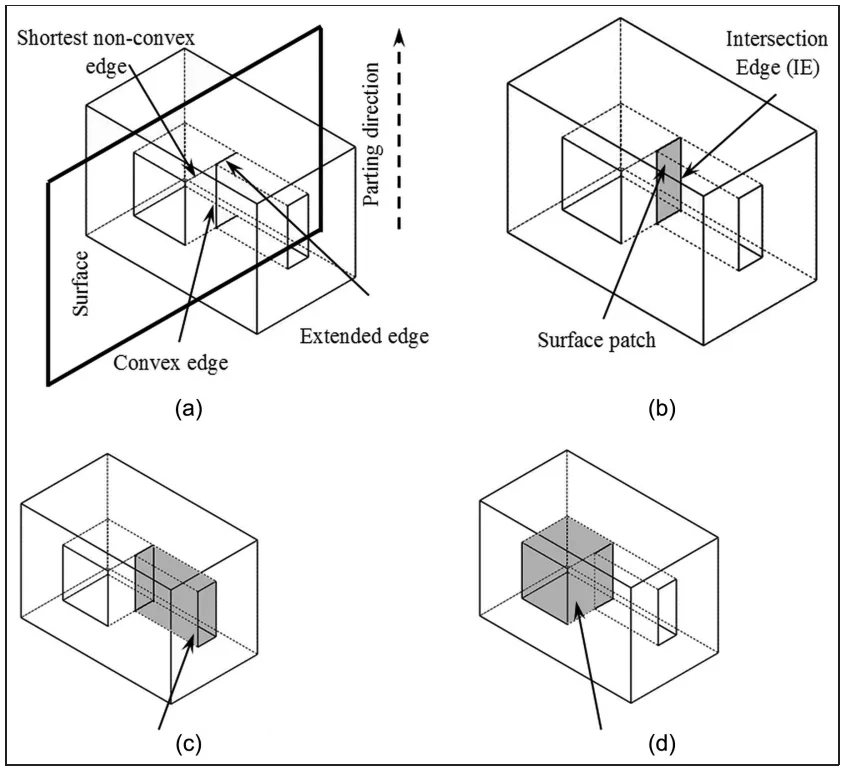

- 표면 패치 생성 기법(Figure 8, Figure 9, Figure 10)을 사용하여 평면을 가진 특정 복잡 언더컷 형상(비제한적, 교차)을 단순 형상으로 분할.

- 후보 이형 방향에 대한 접근성 검사를 통해 각 단순 언더컷 형상의 이형 방향 결정(Figure 11, Figure 12).

- 공통 이형 방향을 공유하는 단순 언더컷 형상 그룹화.

데이터 수집 및 분석 방법:

입력 데이터는 다이캐스팅 부품의 B-rep 파일과 사용자가 지정한 양의 파팅 방향(+k)으로 구성됩니다. 기하학적 분석은 주로 다음에 의존합니다:

- 내적(Dot Product, DP): 표면 법선(ni)과 파팅 방향(k) (DP = ni · k)을 기반으로 표면(상향, 하향, 중립)을 분류하고, 후보 이형 방향(RDi)에서의 접근성(DP = ni · RDi)을 확인하는 데 사용됩니다.

- 접근성 알고리즘: 동일한 NCR 내의 다른 표면에 의한 방해를 확인하여 표면이 파팅 방향에서 완전 접근 가능한지, 접근 불가능한지, 또는 부분적으로 접근 가능한지를 결정하는 알고리즘(Singh and Madan [2] 기반).

- 기하학적 형상 인식: NCE, NCS, NCR, 볼록 모서리 루프 및 표면 간 공통 모서리 식별.

- 표면 패치 생성: 복잡한 형상을 분할하기 위해 모서리 확장 또는 루프 경계를 기반으로 새로운 표면(패치) 생성(Figure 8, 9, 10 참조).

- 규칙 기반 분류: 모서리 루프 유형(볼록, NCE) 및 교차를 기반으로 규칙을 적용하여 언더컷 형상 분류(Figure 6, Figure 7).

방법론은 사례 연구용 다이캐스팅 부품(Figure 13, Figure 14)을 사용하여 구현 및 검증되었습니다.

연구 주제 및 범위:

본 연구는 사이드 코어 설계를 지원하기 위한 다이캐스팅 부품의 복잡한 언더컷 형상에 대한 자동 식별, 분류, 분할 및 이형 방향 결정에 구체적으로 초점을 맞춥니다. 범위는 다음 가정과 한계에 의해 정의됩니다:

- 다이캐스팅 부품은 성형 가능하다고 가정합니다.

- 주 파팅 방향(+k)은 입력으로 제공됩니다.

- 복잡한 언더컷 형상을 분할하는 방법론은 주로 평면만 포함하는 형상에 대해 개발되고 시연됩니다.

- 본 연구는 특정 유형의 복잡한 형상(비제한적, 다른 언더컷 형상과 교차, 성형 가능 영역과 교차)을 다룹니다.

6. 주요 결과:

주요 결과:

본 연구는 다음 기능을 갖춘 시스템을 성공적으로 개발하고 시연했습니다:

- 자동 식별: 파팅 방향에 대한 접근성 분석을 사용하여 B-rep 모델에서 복잡한 언더컷 형상 식별.

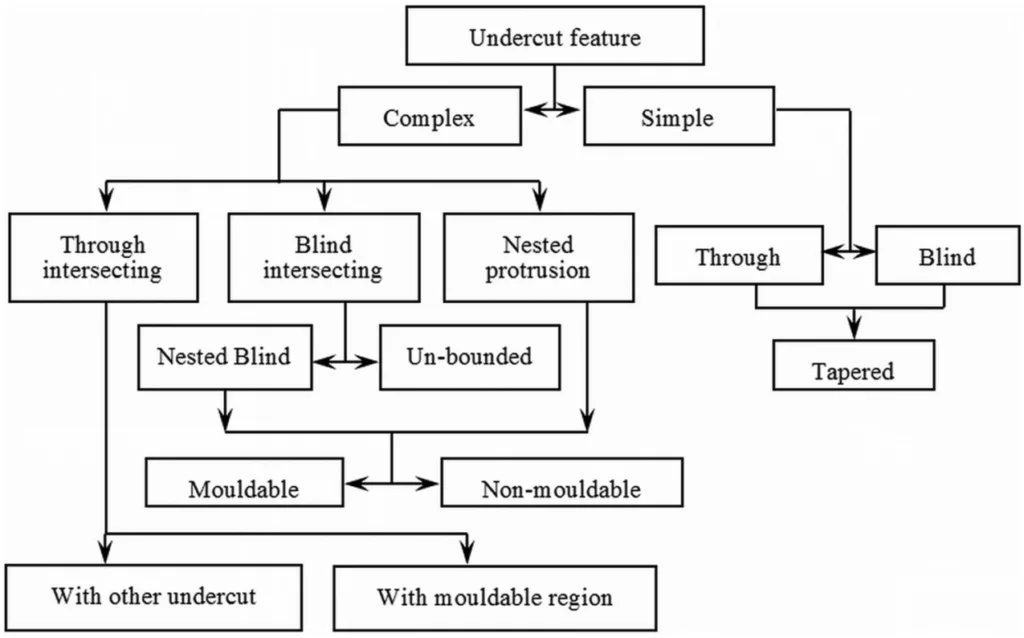

- 분류: 정의된 유형학(Figure 6)에 따라 식별된 언더컷 형상을 분류하고, 단순 유형과 다양한 복잡 유형(예: 비제한적, 교차, 중첩 - Figure 7)을 구별.

- 분할: 표면 패치 생성과 같은 기하학적 연산을 사용하여 복잡한 언더컷 형상(평면을 가진 비제한적, 교차 형상)을 여러 개의 단순 언더컷 형상으로 분할(Figures 8, 9, 10). 결과적인 각 단순 형상은 고유한 취출 방향을 가짐.

- 이형 방향 결정: 표면 접근성을 기반으로 후보 방향을 평가하여 각 단순 언더컷 형상에 대한 적절한 이형 방향(RD) 결정(Figures 11, 12).

- 그룹화: 공통 이형 방향을 공유하는 단순 언더컷 형상을 그룹화하여 공통 사이드 코어 설계에 필수적인 정보 제공.

예제 부품(Figure 13, Figure 14)에 대한 구현은 복잡한 형상 식별부터 이형 방향(RD1, RD2 등)이 할당된 단순 형상으로의 분할까지의 과정을 보여주며 방법론을 검증했습니다. 이 시스템은 수동 방식에 비해 상당한 시간 단축(보고된 바에 따르면 1-2분 대 30-40분)을 제공합니다. 결과는 금형 설계 자동화를 촉진하고 설계-제조 통합을 향상시킵니다. 특정 평면 기하학에 대해 시연되었지만, 기본 알고리즘은 일반적이며 약간의 수정을 통해 다른 형상에도 적용 가능할 것으로 간주됩니다.

그림 이름 목록:

- Figure 1. 다이캐스팅 금형 용어의 그림 표현: (a) 일반적인 다이캐스팅 금형의 분해도, (b) 표면의 국소 가시성, (c) 코어 및 캐비티 표면, (d) 모서리 분류 및 (e) 표면 분류.

- Figure 2. 다이캐스팅 부품의 표면 분류.

- Figure 3. 비볼록 영역의 개략도: (a) 비볼록 모서리(NCE) 및 비볼록 표면(NCS) 및 (b) 비볼록 영역.

- Figure 4. 부분적으로 접근 가능한 표면의 성형 가능성. (a) 접근 불가능한 패치의 경계 내부에 있는 접근 가능한 패치, (b) 접근 불가능한 패치의 경계 외부에 있는 접근 가능한 표면 패치 및 (c) 표면 패치의 성형 가능성 결정.

- Figure 5. 언더컷 형상 식별을 위한 정보 흐름도.

- Figure 6. 다이캐스팅 언더컷 형상의 분류 트리.

- Figure 7. 언더컷 형상의 예: (a) 막힌 언더컷 형상, (b) 관통 언더컷 형상, (c) 테이퍼진 관통 함몰 형상, (d) 언더컷 영역과 교차하는 관통 함몰 형상, (e) 비제한적 언더컷 형상 및 (f) 중첩된 함몰 및 돌출 형상.

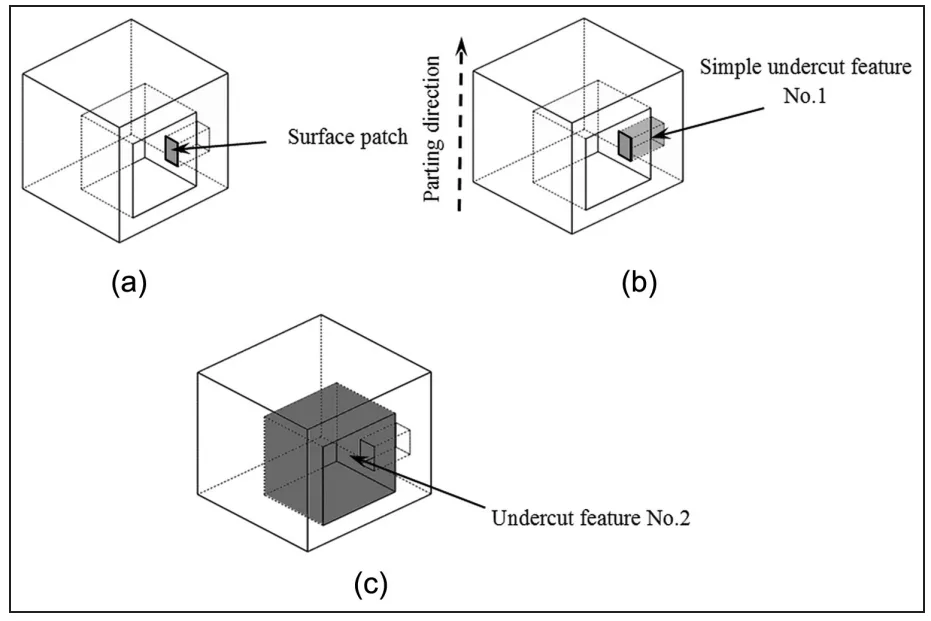

- Figure 8. 비제한적 언더컷 형상의 분할: (a) 가장 짧은 비볼록 모서리의 확장, (b) 표면 패치 생성, (c) 단순 언더컷 형상 1번 및 (d) 단순 언더컷 형상 2번.

- Figure 9. 복잡한 교차 언더컷 형상의 분할: (a) 볼록 모서리 루프로 경계 지어진 표면 패치 생성, (b) 복잡 언더컷 형상 분할의 예 및 (c) 다른 언더컷 형상과 교차하는 언더컷 형상의 분할.

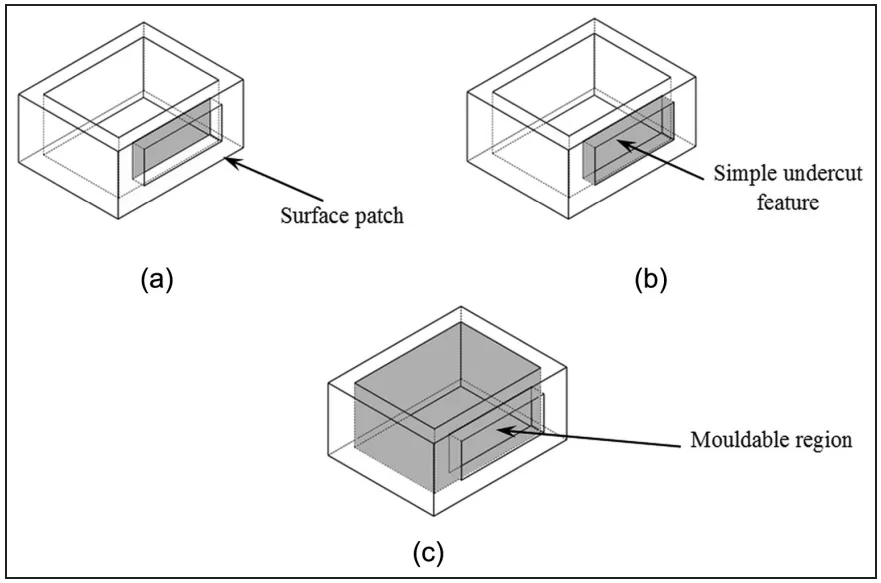

- Figure 10. 언더컷 형상과 성형 가능 영역의 교차 분할: (a) 볼록 모서리 루프로 경계 지어진 표면 패치 생성, (b) 성형 가능 영역과 교차하는 단순 언더컷 형상 식별 및 (c) 언더컷 형상과 교차하는 성형 가능 영역 식별.

- Figure 11. 단순 언더컷 형상의 이형 방향 결정을 위한 정보 흐름도. RD: 이형 방향; DP: 내적.

- Figure 12. 이형 방향 결정.

- Figure 13. 예제 부품 1번 결과: (a) 복잡 언더컷 형상을 가진 부품 모델, (b) 복잡 언더컷 형상의 분할 및 (c) 이형 방향을 가진 사이드 코어. RD: 이형 방향.

- Figure 14. 예제 부품 2번 결과: (a) 복잡 언더컷 형상을 가진 부품 모델, (b) 복잡 언더컷 형상의 분할 및 (c) 이형 방향을 가진 사이드 코어. RD: 이형 방향.

7. 결론:

다이캐스팅 부품의 사이드 코어 설계를 위한 복잡한 언더컷 형상의 자동 인식 시스템이 개발되었습니다. 이 시스템은 주 파팅 방향에 대해 단일 취출 방향이 없는 형상을 처리합니다. 이는 복잡한 언더컷 형상을 식별, 분류하고 결정적으로 여러 개의 단순 언더컷 형상으로 분리하는 새로운 방법을 제공합니다. 결과적인 각 단순 형상에는 고유한 취출(이형) 방향이 할당됩니다. 또한, 시스템은 공통 취출 방향을 공유하는 단순 형상들을 그룹화하며, 이는 효율적인 공통 사이드 코어 설계에 필수적인 입력입니다.

제안된 시스템은 평면을 가진 복잡한 언더컷 형상을 나타내는 다이캐스팅 부품에 구현 및 테스트되었으며, 결과는 산업 관행과 비교하여 검증되었습니다. 특정 기하학적 구조에 대해 시연되었지만, 핵심 알고리즘은 일반적이며 약간의 수정을 통해 다른 형상 형태에도 적용 가능합니다. 중요한 이점은 이러한 작업에 필요한 시간이 수동 전문가 방법에 비해 대폭 단축된다는 것입니다(1-2분 대 30-40분). 이 시스템은 리드 타임을 줄이고, 코어, 캐비티 및 사이드 코어 설계와 같은 후속 활동에 중요한 정보를 생성하며, 궁극적으로 다이캐스팅 산업에서 더 나은 설계-제조 통합에 기여함으로써 금형 설계 프로세스의 자동화를 촉진합니다.

8. 참고 문헌:

- [1] Kalpakjian S and Schmid SR. Manufacturing engineering and technology. 4th ed. New Delhi: Pearson Education, 2011.

- [2] Singh R and Madan J. Systematic approach for automated determination of parting line for die-cast parts. Robot Cim: Int Manuf 2013; 29: 346–366.

- [3] Kumar V, Madan J and Gupta P. A system for design of multicavity die casting dies from part product model. Int J Adv Manuf Tech 2013; 67: 2083–2107.

- [4] Gan GH, Woo TC and Tang K. Spherical maps: their construction, properties and approximation. J Mech Des: T ASME 1994; 116: 357–363.

- [5] Elber G and Cohen E. Arbitrarily precise computation of Gauss maps and visibility sets for freeform surface. In: Proceedings of the third ACM symposium on solid modeling and applications (SMA ‘95), Salt Lake City, UT, 17–19 May 1995, pp.271–279. New York: ACM.

- [6] Fuh JYH, Wu SH and Lee KS. Development of a semi-automated die casting die design system. Proc IMechE, Part B: J Engineering Manufacture 2002; 216: 1575–1588.

- [7] Dhaliwal S, Gupta SK, Huang J, et al. Algorithms for computing global accessibility cones. J Comput Inf Sci Eng 2003; 3(3): 200–209.

- [8] Surti A and Reddy NV. Non-discretized approach to visibility analysis for automatic mold feature recognition using step part model. J Adv Manuf Syst 2012; 12(1): 1–16.

- [9] Liu M and Ramani K. Computing an exact spherical visibility map for meshed polyhedral. In: Proceedings of the 2007 ACM symposium on solid and physical modelling, Beijing, China, 4–6 June 2007, pp.367–372. New York: ACM.

- [10] Chen YH. Determination of parting direction based on minimum bonding box and fuzzy logic. Int J Mach Tool Manu 1997; 37(9): 1189–1199.

- [11] Hui KC and Tan ST. Mould design with sweep operations – a heuristic search approach. Comput Aided Design 1992; 24(2): 81–92.

- [12] Wong T, Tan ST and Sze WS. Parting line formation by slicing a 3D CAD model. Eng Comput 1998; 14: 330–343.

- [13] Fu MW, Fuh JYH and Nee AYC. Generation of optimal parting direction based on undercut features in injection moulded parts. IIE Trans 1999; 31: 947–955.

- [14] Lu HY and Lee WB. Detection of interference elements and release directions in die-cast and injection-moulded components. Proc IMechE, Part B: J Engineering Manufacture 2000; 214(6): 431–441.

- [15] Yin Z, Ding H and Xiong Y. Virtual prototyping of mould design: geometric mouldability analysis for near net shape manufactured parts by feature recognition and geometric reasoning. Comput Aided Design 2001; 33: 137–157.

- [16] Ye XG, Fuh JYH and Lee KS. A hybrid method for recognition of undercut features from moulded parts. Comput Aided Design 2001; 33: 1023–1034.

- [17] Ye XG, Fuh JYH and Lee KS. Automatic undercut feature recognition for side core design of injection molds. J Mech Design 2004; 126(3): 519–526.

- [18] Khardekar R, Burton G and McMains S. Finding feasible mold parting directions using graphics hardware. Comput Aided Design 2006; 38: 327–341.

- [19] Banerjee AG and Gupta SK. Geometrical algorithms for automated design of side actions in injection moulding of complex parts. Comput Aided Design 2007; 39: 882–897.

- [20] Kumar N, Ranjan R and Tiwari MK. Recognition of undercut features and parting surface of moulded parts using polyhedron face adjacency graph. Int J Adv Manuf Tech 2007; 34(1–2): 47–55.

- [21] Madan J, Rao PVM and Kundra TK. Die-casting feature recognition for automated parting direction and parting line determination. J Comput Inf Sci Eng 2007; 7(3): 236–248.

- [22] Fu MW. The application of surface demoldability and moldability to side-core designing die and mold CAD. Comput Aided Design 2008; 40: 567–575.

- [23] Madan J, Singh A and Kumar S. Recognition of intersecting features and identification of separable regions for design-manufacturing integration. In: Proceedings of the international conference on digital factory (ICDF), Trichy, India, 11–13 August 2008, pp.60–67.

- [24] Huang TS. Algorithms for recognizing undercut feature. J Technol 2008; 23(1): 61–69.

- [25] Bidkar RA and McAdams DA. Methods for automated manufacturability analysis of injection-molded and die-cast parts. Res Eng Des 2010; 21: 1–24.

- [26] Bassi R, Reddy NV and Bedi S. Automatic recognition of intersecting features for side-core design in two piece permanent molds. Int J Adv Manuf Tech 2010; 50: 421–439.

- [27] Ran JQ and Fu MW. Design of internal pins in injection mold CAD via the automatic recognition of undercut features. Comput Aided Design 2010; 42(7): 582–597.

- [28] Sunil VB and Pande SS. Automatic recognition of features from freeform surface CAD models. Comput Aided Design 2008; 40: 502–517.

- [29] Tan ST, Yuen MF, Sze WS, et al. Parting lines and parting surfaces of injection moulded parts. Proc IMechE, Part B: J Engineering Manufacture 1990; 204: 211–221.

9. 저작권:

- This material is a paper by "Ranjit Singh, Jatinder Madan and Rajesh Kumar". Based on "Automated identification of complex undercut features for side-core design for die-casting parts".

- Source of the paper: https://doi.org/10.1177/0954405413514744

본 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.