12% Al₂O₃ 첨가로 Al6061 합금의 강도 및 내마모성을 극대화하는 다이캐스팅 공법

이 기술 브리핑은 Mahendra HM 외 저자가 Journal of Material Science and Metallurgy (2018)에 발표한 논문 "[Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique]"을 기반으로 하며, STI C&D의 전문가들이 다이캐스팅 전문가를 위해 요약 및 분석하였습니다.

키워드

- 주요 키워드: Al6061-Al₂O₃ 금속 복합재료

- 보조 키워드: 다이캐스팅, 기계적 특성, 인장 강도, 경도, 내마모성, 미세구조 분석, 알루미늄 복합재료

Executive Summary

- 도전 과제: 항공우주, 자동차, 해양 응용 분야에서 기존 Al6061 합금의 기계적 특성(강도, 경도, 내마모성)을 향상시킬 필요성.

- 연구 방법: 다이캐스팅 기법을 사용하여 Al6061 기지에 40µm 크기의 Al₂O₃ 입자를 0, 4, 8, 12, 16 wt%로 다양하게 첨가하여 금속 복합재료(MMC)를 제조.

- 핵심 발견: Al₂O₃ 강화재를 12 wt% 첨가했을 때 인장 강도, 항복 강도, 경도가 최고점에 도달. 강화재 첨가량이 증가할수록 내마모성도 크게 향상됨.

- 결론: 다이캐스팅은 Al6061-Al₂O₃ 복합재료를 효과적으로 생산할 수 있는 공법이며, 12 wt%의 Al₂O₃ 첨가가 기계적 안정성을 극대화하는 최적의 조건임을 확인함.

도전 과제: 왜 이 연구가 다이캐스팅 전문가에게 중요한가

항공우주, 자동차, 터빈 등 고성능 부품 산업에서는 경량이면서도 우수한 기계적 특성을 가진 소재에 대한 요구가 끊임없이 증가하고 있습니다. 알루미늄 합금은 이러한 요구에 부응하는 대표적인 소재이지만, 더 높은 강도와 내마모성이 필요한 극한 환경에서는 한계에 부딪히곤 합니다. 특히 Al6061 합금은 널리 사용되지만, 베어링 재료나 접촉 스트립과 같이 마모가 심한 환경에서는 성능 개선이 필수적입니다.

이러한 문제를 해결하기 위해 금속 기지에 세라믹 입자와 같은 강화재를 첨가하는 금속 복합재료(MMC) 기술이 주목받고 있습니다. 하지만 강화 입자를 기지 내에 균일하게 분산시키고, 결함을 최소화하며, 일관된 품질의 부품을 대량 생산하는 것은 여전히 기술적 난제입니다. 본 연구는 이러한 과제를 해결하기 위해 상업적으로 널리 쓰이는 다이캐스팅 공법을 이용하여 Al6061 합금에 Al₂O₃를 강화재로 첨가했을 때 나타나는 기계적 특성의 변화를 체계적으로 분석합니다.

접근 방식: 연구 방법론 분석

본 연구는 Al6061-Al₂O₃ 금속 복합재료를 제조하고 그 특성을 평가하기 위해 다음과 같은 체계적인 접근 방식을 사용했습니다.

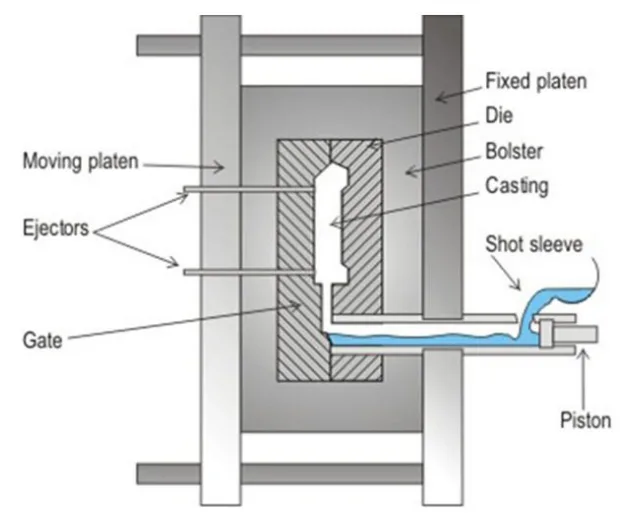

연구진은 우선 Al6061 알루미늄 합금을 기지 재료로, 40µm 크기의 Al₂O₃ 입자를 강화재로 선택했습니다. 복합재료는 고압 다이캐스팅(High Pressure Die Casting) 공법을 사용하여 제조되었습니다 (Figure 1). 이 공법은 대량 생산에 유리하고 비용 효율적인 장점이 있습니다. 용융된 금속은 750°C의 온도로 주입되었으며, Al₂O₃ 강화재의 함량은 0 wt%(순수 Al6061)부터 4, 8, 12, 16 wt%까지 단계적으로 변화시켜 총 5가지 종류의 시편을 제작했습니다.

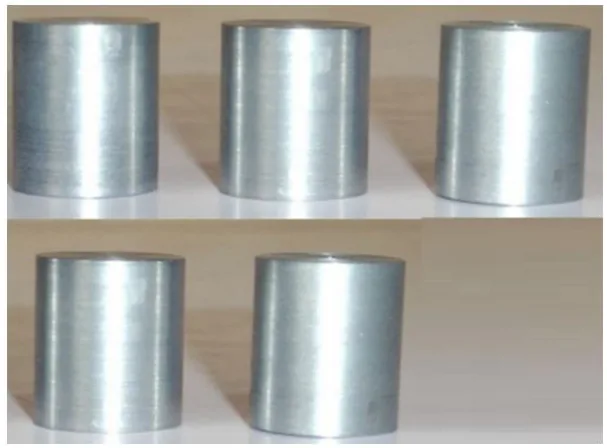

제작된 원통형 시편(직경 30mm, 길이 300mm)은 다음과 같은 기계적 및 미세구조적 특성 평가를 거쳤습니다.

- 인장 및 경도 시험: ASTM E8 및 ASTM E10 표준에 따라 인장 강도, 항복 강도, 연신율 및 브리넬 경도(BHN)를 측정했습니다.

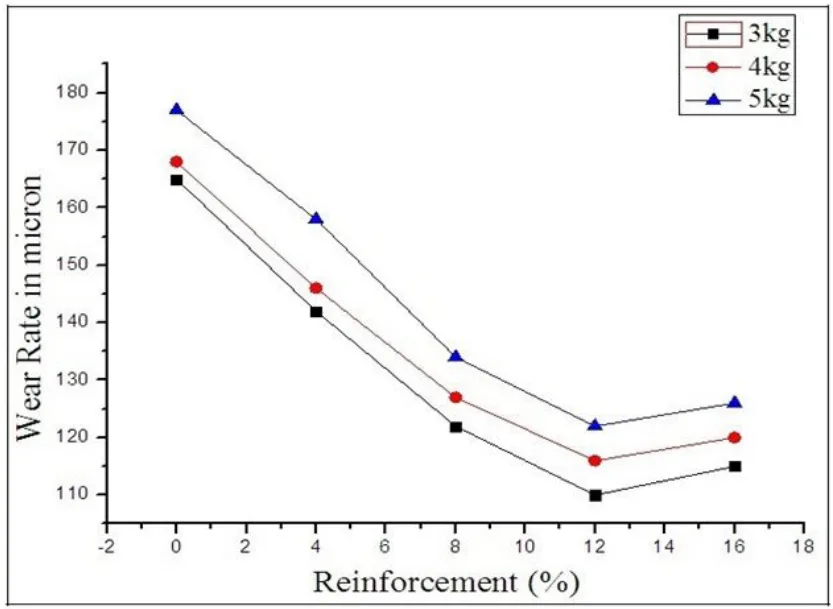

- 마모 시험: Pin-on-disc 장비를 사용하여 3kg, 4kg, 5kg의 다양한 하중 조건에서 마찰 계수와 마모율을 측정했습니다 (ASTM D785-08).

- 미세구조 분석: 광학 현미경(200배율)과 주사전자현미경(SEM)을 사용하여 복합재료 내 Al₂O₃ 입자의 분산 상태와 파단면을 관찰했습니다.

핵심 발견: 주요 결과 및 데이터

본 연구를 통해 Al₂O₃ 강화재 첨가가 Al6061 합금의 기계적 특성에 미치는 영향이 명확하게 규명되었습니다.

- 발견 1: 인장 특성의 최적화 지점 발견 Al₂O₃ 입자 첨가량이 증가함에 따라 항복 강도와 극한 인장 강도는 꾸준히 증가하여 12 wt%에서 각각 186 N/mm², 210 N/mm²로 최고치를 기록했습니다. 하지만 16 wt%에서는 강도가 오히려 감소하는 경향을 보였습니다. 이는 과도한 입자 첨가로 인한 응집(agglomeration) 현상 때문으로 분석됩니다 (Table 5, Figure 9, Figure 10 참조). 반면, 연신율은 강화재가 증가할수록 감소하여 재료의 취성이 증가함을 나타냈습니다 (Figure 11).

- 발견 2: 경도의 점진적 향상 브리넬 경도(BHN) 역시 Al₂O₃ 첨가량에 비례하여 증가했으며, 12 wt%에서 92 BHN으로 가장 높은 값을 보였습니다. 순수 Al6061(72 BHN) 대비 약 27% 향상된 수치입니다. 16 wt%에서는 90 BHN으로 소폭 감소했습니다 (Table 6). 이는 단단한 세라믹 입자가 기지 내에 분산되어 소성 변형에 대한 저항성을 높였기 때문입니다.

- 발견 3: 내마모성의 획기적 개선 마모 시험 결과, Al₂O₃를 첨가한 복합재료는 순수 Al6061에 비해 월등히 낮은 마찰 계수와 마모율을 보였습니다. 강화재 함량이 증가할수록 마모 저항성이 향상되었으며, 특히 8 wt% 이상 첨가 시 마모율 감소 효과가 뚜렷하게 나타났습니다 (Figure 17, Figure 18). 이는 단단한 Al₂O₃ 입자가 마모 표면에서 하중을 지지하는 역할을 하여 기지 금속의 마모를 억제하기 때문입니다.

- 발견 4: 미세구조가 기계적 특성을 좌우 광학 현미경 및 SEM 사진 분석 결과, 12 wt%까지는 Al₂O₃ 입자가 기지 내에 비교적 균일하게 분산되어 있는 것을 확인했습니다 (Figure 15, Figure 22). 그러나 16 wt% 시편에서는 입자들의 응집 현상이 뚜렷하게 관찰되었습니다 (Figure 16, Figure 23). 이러한 입자 응집은 응력 집중을 유발하여 기계적 특성, 특히 인장 강도를 저하시키는 주요 원인으로 작용합니다.

귀사의 다이캐스팅 공정에 대한 실질적 시사점

본 연구 결과는 실제 다이캐스팅 생산 환경에 다음과 같은 중요한 시사점을 제공합니다.

- 공정 엔지니어를 위해: Al6061 합금의 강도와 경도를 극대화하고자 할 때, 40µm 크기의 Al₂O₃ 강화재를 12 wt% 수준으로 첨가하는 것이 최적의 목표가 될 수 있음을 시사합니다. 이보다 과도한 첨가는 오히려 기계적 물성을 저하시킬 수 있습니다.

- 품질 관리를 위해: Figure 16과 Figure 23에서 확인된 입자 응집 현상과 Table 5의 기계적 특성 저하 사이의 명확한 상관관계는, 미세구조 분석을 통해 강화 입자의 분산도를 모니터링하는 것이 일관된 품질 확보에 매우 중요함을 보여줍니다.

- 금형 설계 및 재료 선택을 위해: 본 연구에서 개발된 Al6061-12%Al₂O₃ 복합재료는 베어링, 부시, 접촉 스트립 등 높은 내마모성과 강도를 동시에 요구하는 부품에 기존 Al6061 합금을 대체할 수 있는 유력한 후보 재료입니다. 이는 제품의 수명과 신뢰성을 향상시키는 데 기여할 수 있습니다.

Paper Details

Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique

1. 개요:

- 제목: Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique

- 저자: Mahendra HM, Prakash GS, Prasad KSK and Rajanna

- 발행 연도: 2018

- 학술지/학회: Journal of Material Science and Metallurgy

- 키워드: Al6061; Al₂O₃; Die-Casting; Mechanical Properties; Wear Test

2. 초록:

6061Al - Al₂O₃ 금속 복합재료는 항공우주, 자동차 및 해양 응용 분야에서 물리적 특성을 향상시키기 위해 기존 재료로 적용됩니다. 본 연구는 6061Al을 기지 재료로 사용하여 금속 복합재료를 제조하는 것을 목표로 했습니다. 40µm 크기의 Al₂O₃ 입자를 다이캐스팅 기법을 사용하여 강화했습니다. 강화 수준은 0-16 wt%까지 4 wt% 단계로 변화시켰습니다. 입자의 균일한 분포를 확인하기 위해 결과 복합재료에 대한 미세구조 특성 분석을 수행했습니다. 6061Al - Al₂O₃ 복합재료의 인장 특성을 분석했습니다. 인장 특성에 대한 강화 효과를 신중하게 연구했습니다. 기지에 입자를 추가함으로써 인장 특성이 향상되었으며, 12% 필러를 포함한 복합재료에서 최대 강도가 관찰되었습니다. 6061에 Al₂O₃를 통합하면 12% 로딩 수준까지 내마모성이 향상됩니다.

3. 서론 요약:

금속 복합재료(MMC)는 항공우주, 자동차, 터빈 등 첨단 응용 분야에서 매력적인 재료로 부상하고 있습니다. 적절한 필러를 추가하여 기지 재료의 특성을 개선할 수 있습니다. 다이캐스팅은 MMC를 생산하는 효과적이고 저렴한 방법으로, 대량 생산이 가능하며 현재 상업적으로 널리 사용되고 있습니다. 이전 연구들에서는 Al₂O₃, SiC, 흑연 등 다양한 강화재를 사용하여 알루미늄 기반 복합재료의 인장 강도, 경도, 내마모성 등이 향상되었음을 보고했습니다. 그러나 강화 입자의 응집은 연성을 감소시키는 문제점을 야기할 수 있습니다. 본 연구는 다이캐스팅 공법을 사용하여 Al₂O₃ 강화재의 부피 분율이 Al6061 알루미늄 합금 복합재료의 미세구조 및 인장 특성에 미치는 영향을 연구하는 것을 목표로 합니다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 합금은 경량성과 우수한 가공성으로 널리 사용되지만, 특정 산업 분야에서는 더 높은 강도, 경도, 내마모성이 요구됩니다. 금속 복합재료(MMC)는 이러한 요구를 충족시키기 위한 대안으로, 세라믹 입자를 금속 기지에 분산시켜 기계적 특성을 향상시키는 기술입니다.

이전 연구 현황:

다수의 연구에서 교반 주조(stir casting), 용융 교반(melt stirring) 등 다양한 방법으로 Al-Al₂O₃ 복합재료를 제조하고 그 특성을 평가했습니다. 대부분의 연구에서 Al₂O₃ 첨가로 인해 경도, 인장 강도, 항복 강도가 향상되었으나 연성은 감소하는 경향을 보였습니다. 또한, 입자 크기와 분산 균일성이 최종 복합재료의 성능에 큰 영향을 미친다는 점이 지적되었습니다.

연구 목적:

본 연구의 목적은 상업적으로 널리 사용되는 다이캐스팅 공법을 이용하여 Al6061 기지에 Al₂O₃ 강화재의 함량을 0%에서 16%까지 변화시키면서 복합재료를 제조하고, 강화재 함량 변화가 복합재료의 미세구조, 인장 특성, 경도 및 마모 특성에 미치는 영향을 체계적으로 규명하는 것입니다.

핵심 연구:

Al6061 기지에 0, 4, 8, 12, 16 wt%의 Al₂O₃ 입자를 첨가한 복합재료를 다이캐스팅으로 제조한 후, 각 시편의 기계적 특성(인장 강도, 항복 강도, 연신율, 경도)과 마모 특성(마찰 계수, 마모율)을 측정하고, 광학 현미경과 SEM을 통해 미세구조를 분석하여 특성 변화의 원인을 규명하는 것입니다.

5. 연구 방법론

연구 설계:

기지 재료로 Al6061 합금을, 강화재로 40µm 크기의 Al₂O₃ 입자를 사용했습니다. 강화재 함량을 0, 4, 8, 12, 16 wt%로 변화시켜 5가지 종류의 복합재료를 고압 다이캐스팅으로 제조했습니다.

데이터 수집 및 분석 방법:

- 인장 시험: ASTM E8 표준에 따라 컴퓨터 제어 만능 시험기(Extensometer)를 사용하여 인장 강도, 항복 강도, 연신율을 측정했습니다.

- 경도 시험: ASTM E10 표준에 따라 브리넬 경도 시험기를 사용하여 표면 경도를 측정했습니다.

- 마모 시험: ASTM D785-08 표준에 따라 Pin-on-disc 시험기를 사용하여 300 rpm의 속도, 3, 4, 5 kg의 하중 조건에서 마모율과 마찰 계수를 측정했습니다.

- 미세구조 분석: 광학 현미경(200배율)과 주사전자현미경(SEM)을 사용하여 시편의 미세구조와 파단면을 관찰했습니다.

연구 주제 및 범위:

본 연구는 다이캐스팅으로 제조된 Al6061-Al₂O₃ 복합재료에 초점을 맞추며, Al₂O₃ 강화재의 함량(0-16 wt%)이 재료의 기계적 특성(인장, 경도) 및 마모 특성에 미치는 영향을 분석하는 것으로 범위를 한정합니다.

6. 주요 결과:

주요 결과:

- 인장 특성: Al₂O₃ 함량이 증가함에 따라 항복 강도와 극한 인장 강도가 증가하여 12 wt%에서 각각 186 N/mm², 210 N/mm²로 최대값을 나타냈습니다. 16 wt%에서는 값이 감소했습니다. 연신율은 강화재 함량이 증가할수록 감소했습니다 (Table 5).

- 경도: 브리넬 경도는 Al₂O₃ 함량이 증가함에 따라 증가하여 12 wt%에서 92 BHN으로 최대값을 보였습니다 (Table 6).

- 마모 특성: Al₂O₃ 첨가로 마찰 계수와 마모율이 크게 감소하여 내마모성이 향상되었습니다. 강화재 함량이 높을수록 마모 저항성이 증가했습니다 (Table 7, Figure 17, Figure 18).

- 미세구조: 12 wt%까지는 Al₂O₃ 입자가 비교적 균일하게 분산되었으나, 16 wt%에서는 입자 응집 현상이 관찰되었습니다. 이는 16 wt%에서 기계적 특성이 저하된 원인으로 분석됩니다 (Figures 12-16, 19-23).

Figure Name List:

- Figure 1: High Pressure Die casting Setup

- Figure 2: Hardness Testing Specimen

- Figure 3: Wear Testing Specimen

- Figure 4: Stress v/s % of Elongation (0% Al₂O₃)

- Figure 5: Stress v/s % of Elongation (4% Al₂O₃)

- Figure 6: Stress v/s % of Elongation (8% Al₂O₃)

- Figure 7: Stress v/s % of Elongation (12% Al₂O₃)

- Figure 8: Stress v/s % of Elongation (16% Al₂O₃)

- Figure 9: Variation of Yield strength for Al6061 with percentage of Al₂O₃

- Figure 10: Variation of Ultimate Tensile strength for Al6061 with percentage of Al₂O₃

- Figure 11: Variation of Percentage of Elongation for Al6061 with percentage of Al₂O₃

- Figure 12: AL6061- Al₂O₃ -0%

- Figure 13: AL6061- Al₂O₃ -4%

- Figure 14: AL6061- Al₂O₃ -8%

- Figure 15: AL6061- Al₂O₃ -12%

- Figure 16: AL6061- Al₂O₃ -16%

- Figure 17: Variation of Co-efficient of friction with percentage of reinforcement for different loads

- Figure 18: Variation of Wear rate with percentage of reinforcement for different loads.

- Figure 19: Al6061- Al₂O₃ -0%

- Figure 20: Al6061- Al₂O₃ -4%

- Figure 21: Al6061- Al₂O₃ -8%

- Figure 22: Al6061 - Al₂O₃ -12%

- Figure 23: Al6061- Al₂O₃ -16%

7. 결론:

Al6061 알루미늄 합금 복합재료는 다양한 함량의 40마이크론 크기 Al₂O₃ 입자를 강화하여 성공적으로 제조되었습니다. 미세구조 연구 결과, 낮은 함량에서는 입자가 더 잘 분산되는 것을 보여주었습니다. 복합재료의 인장 특성과 경도는 기지에 입자를 추가함에 따라 증가하는 경향을 보였습니다. 내마모성 연구는 Al6061 기지에 Al₂O₃를 추가하는 것이 긍정적인 영향을 미친다는 것을 보여주었습니다. 최종적으로, 결과 복합재료는 더 높은 안정성을 가진 재료를 제조하는 데 사용될 수 있다고 결론지을 수 있습니다.

8. 참고문헌:

- [References 1-16 as listed on pages 12 and 13 of the paper.]

결론 및 다음 단계

본 연구는 다이캐스팅 공정에서 Al6061 복합재료의 핵심 성능을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

STI C&D는 고객의 가장 어려운 기술적 문제를 해결하기 위해 최첨단 산업 연구를 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀사의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 연구에 적용하는 데 어떻게 도움을 드릴 수 있는지 논의해 주시기 바랍니다.

전문가 Q&A:

- Q1: 이 연구에서 Al6061의 기계적 특성을 극대화하기 위한 Al₂O₃ 강화재의 최적 함량은 얼마였습니까? A1: 연구에 따르면, 항복 강도, 극한 인장 강도, 경도 모두 Al₂O₃ 강화재가 12 wt%일 때 최고치를 기록했습니다. 따라서 기계적 특성을 극대화하는 최적 함량은 12 wt%로 확인되었습니다. (출처: "Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique", Table 5 및 Table 6 데이터에 의해 뒷받침됨)

- Q2: Al₂O₃ 첨가가 Al6061 복합재료의 내마모성에 어떤 영향을 미쳤습니까? A2: Al₂O₃ 입자를 첨가하면 복합재료의 내마모성이 크게 향상되었습니다. 강화재 함량이 증가할수록 마찰 계수와 마모율이 감소했으며, 이는 단단한 Al₂O₃ 입자가 마모에 대한 저항성을 높였기 때문입니다. (출처: "Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique", Figure 17 및 Figure 18 참조)

- Q3: Al₂O₃ 함량을 16 wt%로 높였을 때 복합재료의 기계적 특성이 오히려 감소한 이유는 무엇입니까? A3: 16 wt%에서 기계적 특성이 감소한 주된 이유는 강화 입자의 '응집(agglomeration)' 현상 때문입니다. 과도하게 첨가된 입자들이 서로 뭉치면서 기지 내에 불균일하게 분포하게 되고, 이는 응력 집중을 유발하여 재료의 강도를 약화시킵니다. (출처: "Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique", Figure 16 및 Figure 23의 미세구조 사진으로 확인됨)

- Q4: 이 연구에서 복합재료 시편을 제조하는 데 사용된 제조 기술은 무엇이었습니까? A4: 연구에서는 고압 다이캐스팅(High Pressure Die Casting) 기술을 사용하여 복합재료 시편을 제조했습니다. 이 방법은 대량 생산에 적합하고 비용 효율적인 장점이 있습니다. (출처: "Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique", Figure 1 및 'Experimental' 섹션 참조)

- Q5: Al₂O₃ 강화가 복합재료의 연성(연신율)에는 어떤 영향을 미쳤습니까? A5: Al₂O₃ 강화재 함량이 증가할수록 재료의 연신율(Elongation at break)은 감소했습니다. 순수 Al6061의 연신율은 14.8%였으나, 12 wt% Al₂O₃를 첨가했을 때는 7.8%로 감소했습니다. 이는 단단하고 취성이 있는 세라믹 입자가 첨가되면서 재료 전체의 연성이 감소하고 취성이 증가했기 때문입니다. (출처: "Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique", Table 5 및 Figure 11 참조)

저작권

- 이 자료는 Mahendra HM 외 저자의 논문 "[Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique]"을 분석한 것입니다.

- 논문 출처: Journal of Material Science and Metallurgy, 2018, 1:102

- 본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

- Copyright © 2025 CASTMAN. All rights reserved.