본 기술 요약은 Jeong, M., Yun, J., Park, Y., Lee, S.B. 및 Gyftakis, K.가 IEEE에서 2017년에 발표한 학술 논문 "Quality Assurance Testing for Screening Defective Aluminum Die-cast Rotors of Squirrel Cage Induction Machines"를 기반으로 합니다. 이 내용은 AI의 지원을 받아 CASTMAN의 HPDC 전문가를 위해 분석 및 요약되었습니다.

키워드

주요 키워드: 알루미늄 다이캐스팅 로터 테스팅

보조 키워드: 로터 기공, 품질 보증, 자속 주입 시험, 농형 유도 전동기, 비파괴 검사, HPDC 결함

Executive Summary

과제:

알루미늄 다이캐스팅 로터의 기공은 모터 성능과 신뢰성을 저하시키는 피할 수 없는 결함입니다. 기존의 품질 보증 방법들은 비용이 많이 들거나, 미세하거나 분산된 기공에 둔감하거나, 특정 결함 패턴을 감지하지 못하는 등 포괄적인 검사에 어려움이 있습니다.

연구 방법:

연구원들은 전자기 자속 주입 프로브를 사용하는 새로운 오프라인 품질 보증 시험법을 개발했습니다. 이 시험은 주조 후, 조립 전 단계의 로터에 대해 수행됩니다. 개별 로터 바에 자속을 가하고 등가 저항(Req)의 변화를 측정함으로써 국부적 및 분산된 기공을 모두 식별할 수 있습니다.

핵심 연구 성과:

이 자속 주입 방식은 높은 민감도로 로터 바의 상태를 정량적으로 평가할 수 있습니다. 특히 대칭 결함과 같이 다른 방법으로는 놓치기 쉬운 결함을 성공적으로 감지하며, 전체 로터 케이지의 전반적인 기공 수준도 평가할 수 있습니다.

핵심 결론:

제안된 알루미밍 다이캐스팅 로터 테스팅 방법은 제조 과정에서 기공을 더 안정적이고 민감하게 선별할 수 있는 방안을 제시합니다. 이 연구는 이 시험법을 통합함으로써 HPDC 공정에서 품질 관리를 크게 향상시키고, 현장 불량을 줄이며, 공정 최적화를 위한 귀중한 데이터를 제공할 수 있음을 시사합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

농형 유도 전동기 제조에서 알루미늄 다이캐스팅 로터는 비용 경쟁력을 위한 핵심 부품입니다. 그러나 다이캐스팅 공정은 필연적으로 결함을 유발하며, 그중에서도 기공이 가장 큰 문제입니다. 용융 알루미늄이 냉각되면서 부피가 약 6% 수축할 때 로터 바와 엔드 링 내부에 빈 공간, 즉 기공이 형성될 수 있습니다. 이러한 기공은 로터의 저항과 비대칭성을 증가시켜 모터 효율 저하, 토크 맥동, 진동 증가의 원인이 됩니다.

HPDC 전문가에게 진짜 과제는 이러한 기공을 효과적으로 감지하는 것입니다. 기존 방법들에는 다음과 같은 명백한 단점이 있습니다.

- 중량 측정 및 X-Ray 스캐닝: 정확하지만 100% 전수 검사를 하기에는 비용과 시간이 너무 많이 소요되어 공정 인증을 위한 샘플 테스트에만 제한적으로 사용됩니다.

- 모터 전류 신호 분석(MCSA) 및 단상 회전 시험: 온라인 또는 조립 후 시험 방식은 명확한 비대칭 신호를 생성하지 않는 미세하거나, 분산되었거나, 대칭적으로 위치한 기공을 감지할 만큼 민감하지 않습니다.

- 전통적인 그라울러 시험: 대부분 단순한 합격/불합격 판정만 가능하며, 특정 임계값 이하의 분산된 기공에 대한 정량적 측정을 제공하지 못합니다.

이러한 한계점 때문에 미묘하지만 중요한 기공이 있는 로터가 검사를 통과하여 고출력 모터의 성능 문제나 조기 고장으로 이어질 수 있습니다.

접근법: 방법론 분석

연구진은 기존 방법의 한계를 극복하기 위해 새로운 오프라인 자속 주입 시험법을 제안했습니다. 이 시험은 제조 후 로터 밸런싱 단계에 통합될 수 있습니다.

시험 장치는 시험 개략도(Fig. 5)에서 볼 수 있듯이 로터 표면 가까이에 배치된 U자형 전자기 프로브로 구성됩니다. 로터가 회전함에 따라 프로브는 각 로터 바에 개별적으로 자기 자속을 주입합니다. 프로브의 전압과 전류를 처리함으로써 시스템은 해당 로터 케이지 부분의 등가 저항(Req)을 계산합니다.

핵심 원리는 로터 바의 기공이나 다른 결함이 전기 저항을 증가시킨다는 것입니다. 이 변화는 측정된 Req 값의 국부적 증가로 감지됩니다. 로터 위치에 따른 Req를 그래프로 나타내면 전체 로터 케이지의 건전성에 대한 상세한 프로파일을 생성할 수 있습니다. 이 접근법은 (기공으로 인한) 저항 변화를 (에어갭 변화로 인한) 리액턴스 변화와 분리할 수 있어 민감도를 높입니다.

핵심 연구 성과 및 데이터

이 연구는 3D 유한요소해석(FEA)과 5.5kW 모터 로터에 대한 실험적 테스트를 통해 제안된 방법의 유효성을 검증했습니다.

성과 1: 이 방법은 결함의 심각도에 비례하여 국부적 결함을 정확하게 감지합니다.

3D FEA 시뮬레이션 결과, 프로브가 결함이 있는 바를 통과할 때 Req가 명확하고 국부적으로 증가하는 것을 보여주었습니다. 모의 기공이 있는 바는 Req가 5.1% 증가했고, 완전히 파손된 바는 13.5% 증가하여 결함 심각도를 정량화하는 시험법의 능력을 확인했습니다 (Fig. 9).

성과 2: 자속 주입 시험은 다른 방법으로는 감지할 수 없는 대칭 결함을 식별합니다.

비교 시험에서, 대칭 결함을 만들기 위해 90 전기각 간격으로 두 개의 파손된 바를 만들었습니다. MCSA는 이 상태를 안정적으로 감지하지 못했습니다. 결함 신호는 -48.8 dB(파손 바 1개)에서 -54.6 dB(파손 바 2개)로 떨어져, 건강한 로터 신호인 -56.8 dB에 가까워졌습니다 (Fig. 14(a)). 그러나 제안된 시험법은 Req 측정에서 두 결함을 뚜렷한 피크로 명확하게 식별했습니다 (Fig. 14(c)).

성과 3: 이 시험법은 전반적이고 분산된 기공을 정량화할 수 있습니다.

균일하게 분산된 기공을 모방하기 위해 엔드 링에 구멍을 뚫은 결과, 전체 로터의 평균 Req 값이 크게 증가했습니다. 알루미늄 재료의 단 **0.8%**를 제거했을 때 평균 Req가 10.6% (0.923 Ω에서 1.021 Ω으로) 증가했습니다 (Fig. 15). 이는 단일의 큰 결함이 없더라도 충진율이 낮은 로터를 선별할 수 있는 잠재력을 보여줍니다.

HPDC 제품을 위한 실질적 시사점

첨단 알루미늄 다이캐스팅 로터 테스팅에 대한 이 연구는 HPDC 제조업체와 고객에게 직접적이고 실용적인 시사점을 제공합니다.

공정 엔지니어를 위한 시사점:

이 연구는 자속 주입 방법이 바(bar) 단위의 정량적인 품질 지표를 제공할 수 있음을 시사합니다. 이 데이터를 HPDC 공정 변수(예: 사출 압력, 온도, 금형 설계)와 연관시켜 기공을 유발하는 조건을 더 잘 이해하고 제어하는 데 활용할 수 있습니다.

품질 관리를 위한 시사점:

연구 결과는 이 시험법을 제조 후 밸런싱 공정에 통합할 때의 잠재적 이점을 나타냅니다. 이는 100% 전수 검사를 위한 민감하고 정량적이며 자동화된 방법을 제공하며, Fig. 14에서 강조된 바와 같이 MCSA와 같은 다른 일반적인 테스트가 놓칠 수 있는 분산 및 대칭 기공을 잡아낼 수 있습니다.

금형 설계를 위한 시사점:

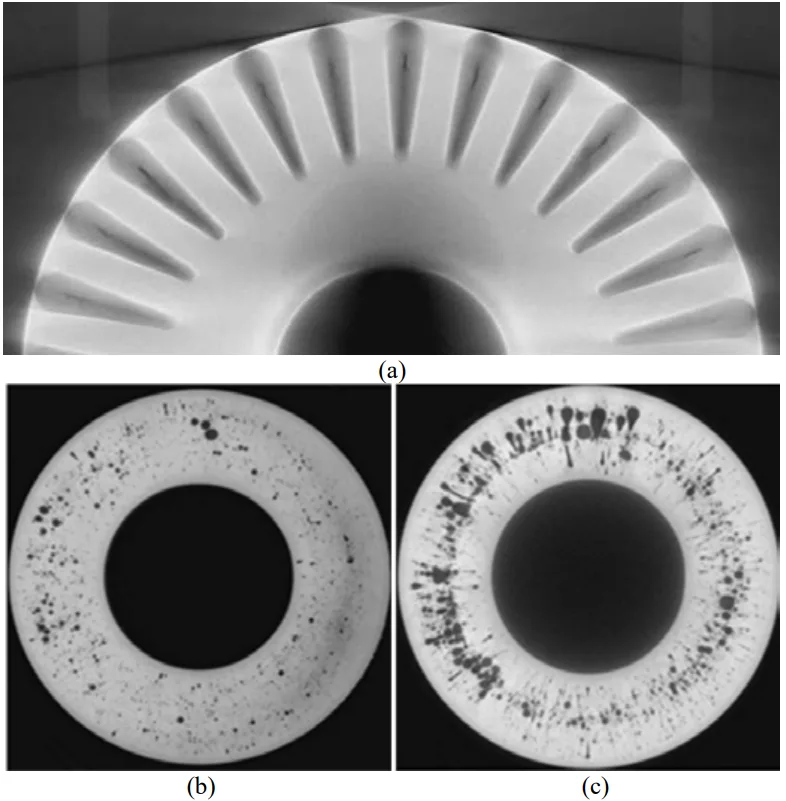

논문의 X-ray 스캔(Fig. 3)은 기공이 종종 로터 바의 중심부와 로터 코어 근처 엔드 링의 안쪽에 집중되어 있음을 보여줍니다. 이 통찰력은 제안된 시험법의 정량적 데이터와 결합하여, 이러한 중요 영역에서 용탕 흐름을 개선하고 기공을 줄이기 위한 다이 및 게이팅 설계 최적화에 귀중한 피드백을 제공할 수 있습니다.

논문 상세 정보

제목

Quality Assurance Testing for Screening Defective Aluminum Die-cast Rotors of Squirrel Cage Induction Machines

저자

Jeong, M., Yun, J., Park, Y., Lee, S.B. and Gyftakis, K.

연도

2017

저널/학회

IEEE

키워드

Aluminum Die-cast Rotor, Fault Detection, Induction Machines, Porosity, Quality Assurance, Squirrel Cage Rotor

초록

이 논문은 알루미늄 다이캐스팅 농형 로터의 기공에 대한 민감한 평가를 제공하기 위해 자속 주입을 이용한 새로운 오프라인 시험법을 제안한다. 다른 시험으로는 감지하기 어려운 미세하고 분산된 기공을 가진 로터를 이 방법으로 선별할 수 있음을 보여준다. 제안된 방법은 3D 유한요소해석과 5.5kW 유도 전동기 로터에 대한 실험적 테스트를 통해 검증되었다.

서론

서론에서는 비용 경쟁력을 위해 알루미늄 다이캐스팅 로터를 사용하는 산업 동향을 강조하고, 기공이 모터 성능과 신뢰성을 저하시키는 불가피한 제조 결함임을 지적한다. 기존 품질 보증 시험들의 비용, 민감도 또는 정량적 평가 불가 등의 한계를 검토하며 새로운 방법의 필요성을 제시한다.

연구 요약

본 연구는 전자기 자속 주입에 기반한 오프라인 품질 보증 시험법의 개발 및 검증을 상세히 다룬다. 프로브가 개별 로터 바를 여자(excite)하고, 그 결과로 나타나는 등가 저항(Req)의 변화를 측정하여 국부적 및 분산된 기공을 감지한다. 방법의 효율성은 3D FEA 시뮬레이션과 의도적으로 결함을 주입한 로터에 대한 실험을 통해 확인되었다. 결과는 특히 대칭 결함 및 분산 기공에 대해 기존 방법보다 우수한 민감도를 보였다.

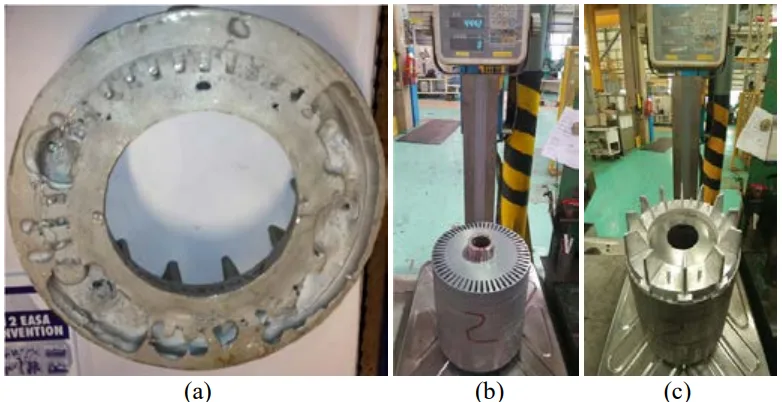

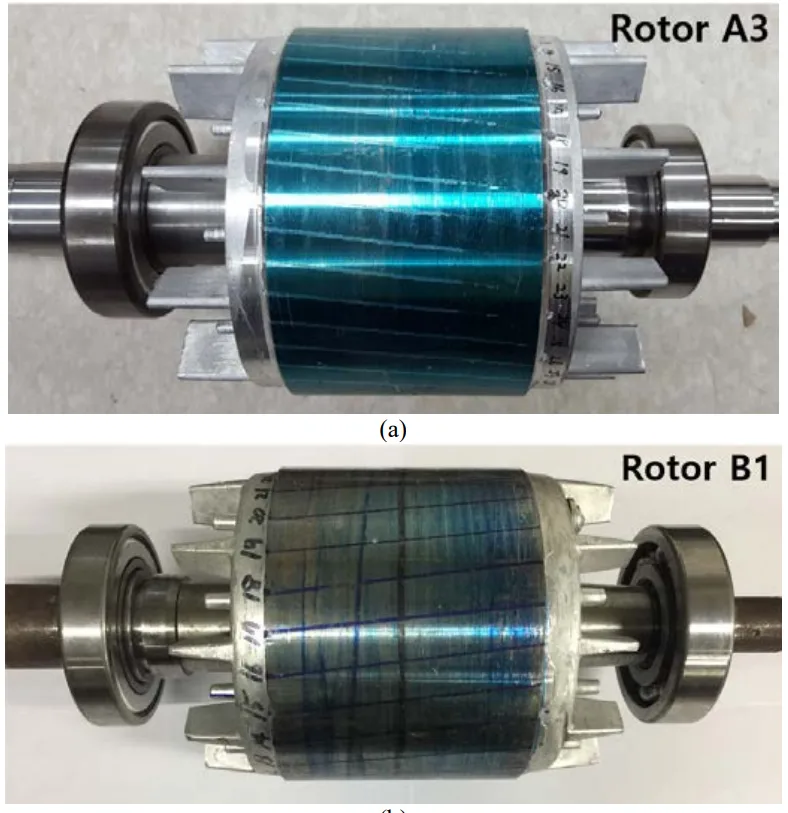

방법론

제안된 시험은 로터가 회전하는 동안 U자형 전자기 프로브를 사용하여 로터 표면에 자속을 주입한다. 프로브의 전압과 전류를 측정하여 등가 임피던스(Zeq)를 계산하고, 이로부터 등가 저항(Req)을 도출한다(Fig. 6). Req의 증가는 기공과 같은 국부적 결함을 나타낸다. 검증을 위해 44바 반개방 슬롯 및 28바 폐슬롯 로터에 바를 파손시키거나 엔드 링의 재료를 제거하는 방식으로 결함을 모의 실험했다. 이 로터들은 MCSA 및 단상 회전 시험 결과와 비교되었다.

주요 결과 (그림 목록 포함)

주요 결과는 제안된 방법의 높은 민감도를 입증한다. 3D FEA는 기공에 대해 5.1%, 파손된 바에 대해 13.5%의 Req 증가를 예측했다(Fig. 9). 실험적으로, 이 시험은 반개방 및 폐슬롯 로터 모두에서 손상된 바를 명확하게 감지했다(Fig. 13). 결정적으로, MCSA로는 명확하게 관찰할 수 없었던 두 개의 대칭적인 파손 바를 식별했다(Fig. 14). 또한, 분산된 기공이 증가함에 따라 평균 Req가 증가하며, 0.8%의 재료 손실에 대해 10.6%의 증가를 보였다(Fig. 15).

결론

논문은 제안된 오프라인 자속 주입 시험이 개별 로터 바 상태의 정량적 측정을 얻기 위한 효과적인 방법이며, 집중된 기공과 분산된 기공 모두에 대한 민감한 감지를 가능하게 한다고 결론짓는다. 기존 시험 방법으로는 관찰할 수 없는 결함을 감지할 수 있음을 보여주었다. 이 방법은 제조 후 밸런싱 단계에서 사용될 수 있으며, 폐슬롯 및 개방 슬롯 로터 설계 모두에 적용하여 로터 결함으로 인한 저성능 모터나 값비싼 가동 중단을 예방할 수 있다.

참고 문헌 (원문과 동일)

A.H. Bonnett, and T. Albers, "Squirrel-cage rotor options for AC induction motors," IEEE Trans. Ind. Appl., vol. 37, no. 4, pp. 1197-1209, Jul. 2001.

S. Williamson, R.C. Healey, J.D. Lloyd, and J.L. Tevaarwerk, "Rotor cage anomalies and unbalanced magnetic pull in single-phase induction motors," IEEE Trans. on Ind. Appl., vol. 33, no. 6, pp. 1553-1562, Nov./Dec. 1997.

W.R. Finley, and M.M. Hodowanec, "Selection of copper versus aluminum rotors for induction motors," IEEE Trans. on Ind. Appl., vol. 37, no. 6, pp. 1563-1573, Nov/Dec 2001.

J.H. Dymond and R.D. Findlay, "Some commentary on the choice of rotor bar material for induction motors," IEEE Trans. on Energy Convers., vol. 10, no. 3, pp. 425-430, Sept. 1995.

H.J. Ahn, K.W. Kim, J.H. Choi, E.S. Kim, Y.C. Lim, "Rotor design for an efficient single-phase induction motor for refrigerator compressors," Energies, vol. 9(3) 158, pp. 1-16, 2016.

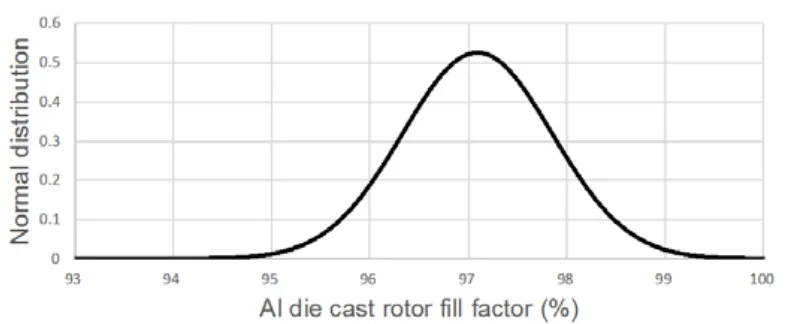

J. Yun, S. Lee, M. Jeong, S.B. Lee "Influence of die-cast rotor fill factor on the starting performance of induction machines," Proc. of Compumag, June 2017.

W.T. Thomson, and M. Fenger, "Current signature analysis to detect induction motor faults," IEEE Ind. Appl. Mag., vol. 7, no. 4, pp. 26-34, July/Aug. 2001.

S.B. Lee, D. Hyun, T. Kang, C. Yang, S. Shin; H. Kim, S. Park, T. Kong, H. Kim, "Identification of false rotor fault indications produced by on-line MCSA for medium voltage induction machines," IEEE Trans. on Ind. Appl., vol. 52, no.1, pp. 729-738, Jan./Feb. 2016.

G.C. Stone, I. Culbert, E.A. Boulter, and H. Dhirani, Electrical insulation for rotating machines - design, evaluation, aging, testing, and repair, IEEE Press Series on Power Eng., John Wiley and Sons, 2014.

T. Bishop, "Squirrel cage rotor testing," Proc. of EASA Conv., June 2003.

D. Hyun, S. Lee, J. Hong, S.B. Lee, S. Nandi, "Detection of Airgap Eccentricity for Induction Motors using the Single Phase Rotation Test," IEEE Trans. on Energy Convers., vol. 27, no. 3, pp. 689-696, Sept. 2012.

T. Kang, J. Kim, S.B. Lee, and C. Yung, "Experimental evaluation of low voltage off-line testing for induction motor rotor fault diagnostics," IEEE Trans. on Ind. Appl., vol. 51, no. 2, pp. 1375-1384, Mar./Apr. 2015.

S.W. Clark, and D. Stevens, "Squirrel cage induction motor cast rotor defect detection with magnetic field analysis," in Proc. Int. Conf. Elect. Mach. Syst. (ICEMS'15). Oct. 25-28, 2015, Paper 27P4-9.

S. W. Clark, "A new method of testing rotor bars," Elect. Apparatus, vol. 68, pp. 29-33, Sep. 2015.

S.W. Clark, D. Stevens, "Induction motor rotor bar damage evaluation with magnetic field analysis," IEEE Trans. Ind. Appl., vol. 52, no. 2, pp. 1469-1476, Mar./Apr. 2016.

S.L. Nau, et. al., "Methods to evaluate the quality of stator and rotor of electric motors," Proc. of IEEE SDEMPED, pp. 64-70, Aug. 2015.

J.R. Cameron, W.T. Thomson, and A.B. Dow, "Vibration and current monitoring for detecting airgap eccentricity in large induction motors," Proc. Inst. Elect. Eng., vol. 133, pt. B, no. 3, pp. 155-163, May 1986.

D.G. Dorrell, W.T. Thomson, and S. Roach, "Analysis of airgap flux, current, and vibration signals as a function of the combination of static and dynamic airgap eccentricity in 3 phase induction motors," IEEE Trans. Ind. Appl., vol. 33, no. 1, pp. 24-34, Jan./Feb. 1997.

전문가 Q&A: 가장 궁금한 질문에 대한 답변

Q1: 이 시험 방법은 로터 표면에서 보이지 않는 내부 기공도 감지할 수 있나요?

A1: 네, 이 연구는 그것이 가능함을 강력하게 시사합니다. Fig. 3에 제시된 X-ray 스캔은 기공이 종종 표면이 아닌 바와 엔드 링의 중심부에 집중되어 있음을 보여줍니다. 자속 주입 방법은 프로브 아래의 전체 바 단면적의 전기 저항을 측정하기 때문에, 육안 검사로는 놓칠 수 있는 이러한 내부의 빈 공간에도 민감하게 반응합니다.

Q2: 이 방법은 로터 바가 노출되지 않은 폐슬롯 로터는 어떻게 처리하나요?

A2: 이 방법은 폐슬롯 로터에도 효과적이지만, 더 높은 여자 전압이 필요합니다. 논문에 따르면, 바를 덮고 있는 얇은 "슬롯 브리지"를 포화시키기 위해 더 높은 전압이 필요하다고 설명합니다. 이 포화 상태는 자기 자속이 로터 바 자체로 더 깊이 침투하도록 하여, 시험이 바의 저항을 정확하게 측정하고 기공을 감지할 수 있게 합니다. 폐슬롯 로터(Rotor B1)에 대한 실험 결과인 Fig. 13(b)가 그 효과를 확인시켜 줍니다.

Q3: 이 시험은 단순히 합격/불합격 판정을 위한 것인가요, 아니면 더 상세한 품질 데이터를 제공할 수 있나요?

A3: 단순한 합격/불합격 결과를 훨씬 뛰어넘는 상세하고 정량적인 데이터를 제공합니다. 이 시험은 Fig. 14(c)에서 볼 수 있듯이 전체 로터에 대한 저항 프로파일(Req)을 생성합니다. 또한, Fig. 15에서처럼 모든 바의 평균 Req 값을 모니터링함으로써 품질팀은 전체 충진율을 평가하고 분산된 기공을 감지할 수 있습니다. 이러한 정량적 접근은 정확한 품질 임계값을 설정하고 전반적인 기공 수준이 높은 단품을 선별하는 것을 가능하게 합니다.

Q4: 널리 사용되는 전기 시험인 모터 전류 신호 분석(MCSA)과 이 방법을 비교하면 어떤가요?

A4: 제안된 오프라인 시험은 특정 시나리오에서 MCSA보다 상당한 이점을 보입니다. 논문에 따르면, MCSA는 90 전기각 간격으로 위치한 두 개의 파손된 바와 같은 대칭 결함을 감지하지 못할 수 있습니다. 이는 비대칭성이 서로 상쇄되기 때문입니다 (Fig. 14(a)). 반면, 각 바를 개별적으로 스캔하는 자속 주입 방법은 두 결함을 모두 안정적으로 감지하여(Fig. 14(c)), 오탐을 방지하고 더 강력한 품질 검사를 보장합니다.

Q5: 이 방법은 작고 심각한 결함과 넓은 영역의 미세한 기공을 구분할 수 있나요?

A5: 이 방법은 두 경우를 구분하는 데 도움이 되는 데이터를 제공합니다. 파손된 바와 같이 작고 심각한 결함은 Req 측정에서 하나 또는 두 개의 바에 국한된 날카롭고 높은 크기의 피크를 생성합니다(Fig. 13 참조). 반면, 넓은 영역에 분산된 기공은 뚜렷한 피크 없이 전체 로터의 평균 Req 값을 완만하게 상승시킵니다(Fig. 15 참조). 국부적인 피크와 전반적인 평균 Req를 모두 분석함으로써 두 가지 유형의 결함을 모두 평가할 수 있습니다.

결론 및 다음 단계

고압 다이캐스팅에서 숨겨진 기공을 감지하는 과제는 고성능 모터 로터 제조의 중요한 장애물입니다. 이 연구는 국부적 결함과 분산 결함을 모두 정량적이고 신뢰성 있게 선별할 수 있는 매우 민감한 알루미늄 다이캐스팅 로터 테스팅 방법을 소개합니다. 전통적인 합격/불합격 시험과 둔감한 전기 신호 분석을 넘어, 이 자속 주입 기술은 더 높은 수준의 품질 보증과 제품 신뢰성으로 가는 길을 제시합니다.

저희 CASTMAN은 최신 산업 연구를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 문제들이 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 HPDC 부품에 어떻게 구현할 수 있는지 논의해 보시기 바랍니다.

저작권

본 자료는 "Jeong, M., Yun, J., Park, Y., Lee, S.B. and Gyftakis, K."의 논문입니다. "Quality Assurance Testing for Screening Defective Aluminum Die-cast Rotors of Squirrel Cage Induction Machines"를 기반으로 합니다.

출처: https://dx.doi.org/10.1109/DEMPED.2017.8062361

Copyright © 2025 CASTMAN. All rights reserved.