Enhanced Melt Quality Rapid Analysis of Aluminum Alloy Assisted by Machine Learning

이 기술 요약은 [The 75th World Foundry Congress] ([2024])에 발표된 [Yunxiang Tan, Juhuai Ma, Haifeng Liu, Jianlei Jia, Liguo Yang, Qingyan Xu]의 "[Enhanced Melt Quality Rapid Analysis of Aluminum Alloy Assisted by Machine Learning]" 논문을 기반으로 합니다.

키워드

- 주요 키워드: 알루미늄 용탕 품질 분석

- 보조 키워드: 기계 학습, 응고 곡선, 주조 품질, 공정 최적화, 고압 다이캐스팅(HPDC)

Executive Summary

- 과제: 주조품의 최종 기계적 특성을 결정하는 알루미늄 합금 용탕의 품질을 주입 전에 신속하고 정확하게 검사해야 하는 산업적 요구가 존재합니다.

- 방법: 용탕의 온도 측정 실험을 통해 냉각 곡선을 얻고, 랜덤 포레스트, 서포트 벡터 머신과 같은 기계 학습 알고리즘을 활용하여 응고 과정의 특징 값을 식별하고 분석합니다.

- 핵심 돌파구: 기존 방식보다 월등히 빠른 속도로 용탕의 품질을 정확하고 안정적으로 평가할 수 있는 새로운 용탕 품질 평가 기준을 개발했습니다.

- 결론: 기계 학습 기반의 이 새로운 분석법은 생산 공정을 최적화하고 최종 주조품의 품질을 향상시키는 데 기여하는 빠르고 신뢰성 높은 용탕 품질 관리 수단을 제공합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 경량화의 핵심 소재인 알루미늄 합금의 성능을 극대화하기 위해서는 주조품의 품질 확보가 필수적입니다. 주조 공정의 첫 단추인 용탕의 품질은 최종 제품의 미세조직과 기계적 특성에 직접적인 영향을 미칩니다. 수축 기공, 덴드라이트 간격, 결정립 크기 등 많은 결함이 용탕 상태에서 비롯됩니다.

기존에는 용탕 품질을 개선하기 위해 정련, 탈가스, 결정립 미세화 등의 처리를 수행했지만, 주입 직전에 그 효과를 신속하고 정확하게 판단하기는 어려웠습니다. 생산 현장에서는 공정 조건의 한계로 인해 냉각 속도를 무한정 높일 수도 없습니다. 이러한 기술적 한계는 일관된 품질의 주조품을 생산하는 데 걸림돌이 되어 왔습니다. 따라서 주입 전 용탕 품질을 빠르고 정확하게 평가할 수 있는 혁신적인 방법론의 필요성이 바로 이 연구가 시작된 이유입니다.

접근법: 연구 방법론 분석

본 연구는 알루미늄 합금 용탕의 열 분석 데이터를 기계 학습으로 해석하여 품질을 평가하는 새로운 접근법을 제시합니다. 연구진은 다음과 같은 체계적인 방법론을 통해 연구를 수행했습니다.

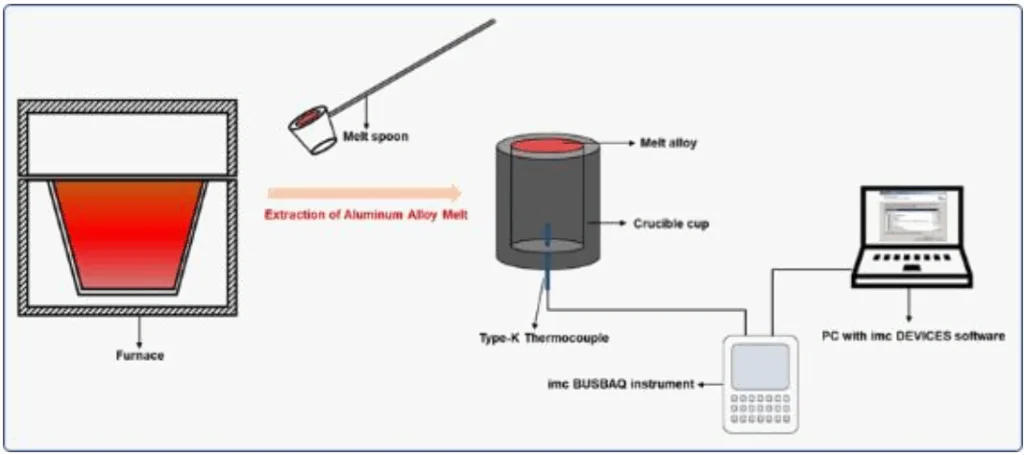

방법 1: 열 분석 실험 및 데이터 수집 저압 다이캐스팅 용해로에서 알루미늄 합금 용탕을 준비하고, 샘플링 전 시험 컵을 적정 온도로 예열합니다. 이상적인 주입 온도에 도달한 용탕을 시험 컵에 조심스럽게 부어 산화를 최소화합니다. 이후 K-타입 열전대와 IMC 온도 수집 장치를 사용하여 용탕이 상온으로 냉각되는 동안의 온도 변화를 실시간으로 기록하여 핵심 데이터인 '냉각 곡선'을 확보했습니다. (그림 1 참조)

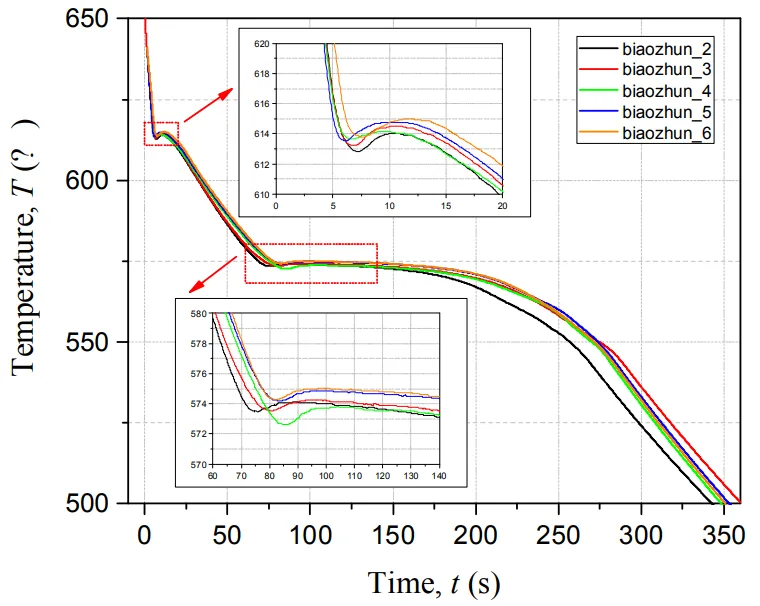

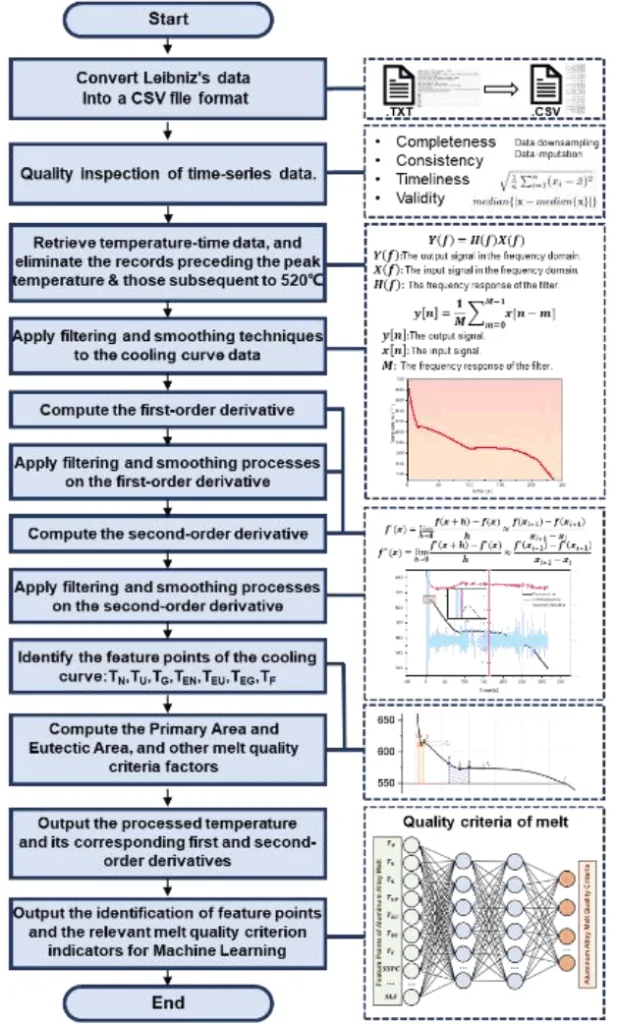

방법 2: 데이터 처리 및 특징점 식별 알고리즘 수집된 원시 냉각 곡선 데이터는 노이즈 제거를 위해 필터링 및 평활화 과정을 거칩니다. 이후, 1차 및 2차 미분 계산을 통해 응고 과정에서 나타나는 중요한 상변태 온도 지점(예: 액상선 온도, 공정 반응 시작/종료 온도)들을 정밀하게 식별하는 알고리즘을 개발했습니다. 이 과정은 그림 3의 분석 프로그램 흐름도에 요약되어 있으며, 용탕의 고유한 응고 특성을 정량화하는 기반이 됩니다.

돌파구: 주요 연구 결과 및 데이터

결과 1: 냉각 곡선 기반의 새로운 용탕 품질 평가 기준 정립

연구진은 냉각 곡선의 기하학적, 물리적 특성을 기반으로 용탕 품질을 평가하는 새로운 기준을 정의했습니다.

- 냉각 곡선 기울기: 상변태 온도 지점 전후의 냉각 곡선 기울기는 응고 중 냉각 속도의 변화를 반영합니다. 더 큰 기울기는 더 빠른 냉각을 의미하며, 이상적인 응고 특성을 보장하기 위해 특정 범위 내에서 관리되어야 합니다.

- 상변태 안정성: 상변태 온도 지점에서 온도가 안정적으로 유지되는 시간은 상변태 과정의 안정성을 나타냅니다. 이 구간이 길수록 더 균일한 미세조직을 형성할 수 있습니다.

- 면적 기준: 초정 및 공정 상변태 온도 범위에서 냉각 곡선 아래의 면적을 계산하여 용탕의 열적 특성과 연관된 품질 지표로 활용했습니다.

그림 2는 대표적인 냉각 곡선과 그 고차 미분 그래프를 보여주며, 이러한 특징들을 어떻게 추출하는지 시각적으로 설명합니다.

결과 2: 기계 학습을 통한 신속하고 자동화된 품질 분석

본 연구의 핵심 성과는 기계 학습을 도입하여 용탕 품질 분석 과정을 자동화하고 속도를 획기적으로 개선한 것입니다. 그림 3에 제시된 분석 프로그램은 데이터 입력부터 품질 기준 지표 출력까지의 전 과정을 체계화했습니다.

이 프로그램은 냉각 곡선 데이터에서 특징점을 자동으로 식별하고, 앞서 정의된 품질 기준(기울기, 면적, 안정 시간 등)을 계산합니다. 이 데이터는 랜덤 포레스트, 서포트 벡터 머신(SVM), 심층 신경망(DNN)과 같은 기계 학습 모델의 학습에 사용되어 최종적으로 용탕 품질을 점수화합니다. 논문에 따르면, 이 방법은 "기존 방법보다 훨씬 빠르며" "용탕의 품질을 정확하고 안정적으로 반영"하는 것으로 입증되었습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 냉각 속도와 같은 공정 변수가 용탕 품질에 미치는 영향을 실시간에 가깝게 확인할 수 있음을 시사합니다. 상변태 안정성과 같은 새로운 지표를 모니터링하여 용해 및 주입 공정을 보다 정밀하게 제어하고 최적화할 수 있습니다.

- 품질 관리팀: 논문의 그림 2와 3에서 제시된 데이터 분석 방법은 새로운 품질 검사 기준으로 활용될 수 있습니다. 주조 후 분석을 기다릴 필요 없이, 주입 직전 용탕의 품질을 정량적으로 평가하여 불량을 사전에 예방하고 신속한 조치를 취할 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 특정 합금의 응고 거동에 대한 깊은 이해를 제공합니다. 이는 응고 중 수축 기공과 같은 결함 형성에 영향을 미칠 수 있는 제품의 형상이나 냉각 채널 설계를 최적화하는 데 귀중한 정보가 될 수 있습니다.

논문 상세 정보

Enhanced Melt Quality Rapid Analysis of Aluminum Alloy Assisted by Machine Learning

1. 개요:

- 제목: Enhanced Melt Quality Rapid Analysis of Aluminum Alloy Assisted by Machine Learning

- 저자: Yunxiang Tan¹, Juhuai Ma¹, Haifeng Liu², Jianlei Jia², Liguo Yang², Qingyan Xu¹,*

- 발표 연도: 2024

- 발표 학회: The 75th World Foundry Congress

- 키워드: aluminum alloy; melt quality; melt quality criterion; machine learning

2. 초록:

알루미늄 합금 용탕의 품질은 주조품의 성형 공정과 기계적 특성에 결정적인 영향을 미칩니다. 주입 전 용탕 품질의 신속하고 정확한 검사는 상당한 공학적 가치와 과학적 중요성을 가집니다. 본 연구는 알루미늄 합금 용탕에 대한 온도 측정 실험을 수행하여 냉각 곡선을 얻습니다. 알루미늄 합금 용탕의 응고 과정 중 특징 값을 식별하는 알고리즘이 제안되고 개발됩니다. 알루미늄 합금 용탕의 품질에 대한 데이터베이스가 구축됩니다. 랜덤 포레스트, 서포트 벡터 머신, 심층 신경망과 같은 알고리즘을 활용하여 알루미늄 합금 용탕의 응고 과정에서 얻은 냉각 곡선 및 특징 값 데이터를 열역학적 계산 및 개재물을 포함한 알루미늄 합금 용탕의 응고 과정 수치 시뮬레이션 결과와 결합합니다. 이 연구는 용탕 품질에 영향을 미치는 요인을 식별하고 용탕 품질 평가를 위한 새로운 기준을 제안합니다. 결과는 본 연구에서 개발된 용탕 품질 분석 방법이 기존 방법보다 훨씬 빠르다는 것을 보여줍니다. 제안된 용탕 품질 기준은 용탕의 품질을 정확하고 안정적으로 반영하여 생산 공정의 최적화와 주조품 품질 향상을 촉진합니다.

3. 서론:

알루미늄 합금은 자동차 경량화에 중추적인 역할을 합니다. 알루미늄 합금 주조품의 성능 최적화는 폭넓은 주목을 받아왔습니다. 주조 전 알루미늄 합금의 액상 품질은 주조품의 미세조직과 기계적 특성에 직접적인 영향을 미치는 중요한 요소입니다. 알루미늄 합금 주조품의 전반적인 성능을 향상시키기 위해서는 먼저 액상 용탕의 품질을 개선하는 것이 필수적입니다. 알루미늄 합금의 액상 품질에 영향을 미치는 수많은 요인이 있습니다. 이 중 주조 전 냉각 속도를 높이면 알루미늄-규소 합금의 수축 기공, 덴드라이트 간격, 결정립 크기 및 미세조직을 효과적으로 개선할 수 있습니다. 그러나 생산 조건과 주조 공정의 한계로 인해 냉각 속도를 무한정 높일 수는 없으므로, 용탕 품질 분석에 기계 학습을 도입해야 합니다. 일반적으로 액상 합금의 정련 및 탈가스, 결정립 미세화, 개량 처리는 알루미늄 합금의 품질과 성능을 향상시키는 데 필요합니다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업의 경량화 요구에 따라 알루미늄 합금의 사용이 증가하고 있으며, 이에 따라 주조품의 성능을 결정하는 용탕 품질 관리의 중요성이 부각되고 있습니다.

이전 연구 현황:

기존의 용탕 품질 향상 방법으로는 정련, 탈가스, 냉각 속도 제어 등이 있었으나, 주입 전 품질을 신속하고 정량적으로 평가하는 데에는 한계가 있었습니다. 최근에는 이러한 분석에 기계 학습을 도입하려는 시도가 이루어지고 있습니다.

연구 목적:

본 연구의 목적은 열 분석과 기계 학습을 결합하여 알루미늄 합금 용탕의 품질을 주입 전에 신속하고 정확하게 분석하는 방법을 개발하고, 이를 위한 새로운 평가 기준을 제안하는 것입니다.

핵심 연구:

알루미늄 합금 용탕의 열 분석 실험을 통해 냉각 곡선을 획득하고, 이를 분석하여 응고 과정의 특징점을 식별하는 알고리즘을 개발했습니다. 수집된 데이터와 열역학적 계산, 수치 시뮬레이션 결과를 통합하여 데이터베이스를 구축하고, 랜덤 포레스트, SVM, DNN 등 기계 학습 모델을 이용해 용탕 품질에 영향을 미치는 요인을 규명하고 새로운 품질 평가 기준을 수립했습니다.

5. 연구 방법론

연구 설계:

본 연구는 저압 다이캐스팅 용해로의 알루미늄 합금 용탕을 대상으로 한 실험적 열 분석을 기반으로 설계되었습니다.

데이터 수집 및 분석 방법:

온도 데이터는 열전대와 IMC 온도 수집 장치를 통해 수집되었습니다. 수집된 냉각 곡선 데이터는 필터링, 평활화, 1차 및 2차 미분 계산을 통해 처리되었습니다. 이 과정에서 식별된 특징점(TN, TU, TG 등)과 계산된 품질 기준(면적, 기울기 등)은 기계 학습 알고리즘과 열역학적 계산을 통해 분석되었습니다. 전체 분석 절차는 그림 3의 흐름도에 명시되어 있습니다.

연구 주제 및 범위:

본 연구는 CITIC Dicastal Co., Ltd.에서 사용되는 알루미늄 합금 용탕에 초점을 맞춥니다. 연구 범위는 냉각 곡선을 통한 응고 과정 분석과 이를 기반으로 한 신속한 용탕 품질 평가 방법 개발에 한정됩니다.

6. 주요 결과:

주요 결과:

- 초정 및 공정 상변태 구간의 냉각 곡선 하부 면적, 냉각 속도를 반영하는 곡선 기울기, 상변태 중 온도 안정성 등을 포함하는 새로운 용탕 품질 평가 기준이 수립되었습니다.

- 데이터 정제, 특징점(TN, TU, TG 등) 식별, 품질 지표 계산 과정을 자동화하는 용탕 품질 분석 프로그램(그림 3)이 개발되었습니다.

- 제안된 기계 학습 기반 분석 방법은 기존 방식에 비해 현저히 빠른 속도로 용탕 품질을 정확하게 평가할 수 있음을 입증했습니다.

Figure Name List:

- Figure 1 Experimental schematic diagram of aluminum alloy melt quality analysis

- Figure 2 Cooling curve and its higher-order derivatives

- Figure 3 Melt quality analysis program flow chart

7. 결론:

알루미늄 합금 용탕의 온도 측정 실험이 수행되었습니다. 원시 냉각 곡선 데이터는 평활화 및 필터링과 같은 방법을 사용하여 처리됩니다. 초정 응고 단계와 공정 응고 단계 중의 특징 값을 각각 식별하는 특징점 식별 알고리즘이 수립되었습니다. 추출된 특징 값을 기반으로 기계 학습 및 선형 회귀와 같은 접근법을 사용하여 용탕 품질 평가 기준이 개발되어 용탕 품질의 점수화를 가능하게 합니다.

8. 참고 문헌:

- [1] LuoAA, SachdevAK,ApelianD. Alloy development and process innovations for light metals casting. Journal of Materials Processing Technology, 2022,306:117606.

- [2] Stefanescu D M, Suarez R, Kim S B.90 years of thermal analysis as a control tool in the melting of cast iron. China Foundry, 2020, 17(2):69-84.

- [3] Li Y X, Hu X,Xu X R. Pattern recognition of thermal analysis cooling curves and quality evaluation of melt cast alloys.2001, 17(1): 73-74.

- [4] Yi W, Liu G, Gao J,et al.Boosting for concept design of casting aluminum alloys driven by combining computational thermodynamics and machine learning techniques. Journal of Materials Informatics, 2021, 1(2).

전문가 Q&A: 자주 묻는 질문

Q1: 용탕 품질 분석에 왜 냉각 곡선을 핵심 데이터로 사용했나요?

A1: 냉각 곡선은 합금의 응고 과정 중 발생하는 열적 특성을 직접적으로 보여주는 지표이기 때문입니다. 액상선, 고상선, 공정 반응과 같은 상변태 지점에서의 온도 변화와 시간은 최종적으로 형성될 미세조직 및 기계적 특성과 직결되므로, 이를 분석하는 것은 용탕의 내부 품질을 예측하는 가장 효과적인 방법 중 하나입니다.

Q2: 냉각 곡선의 어떤 특징들이 용탕 품질 평가에 가장 중요한가요?

A2: 본 논문에서는 여러 특징을 종합적으로 고려했습니다. 특히 중요한 것은 (1) 상변태 전후의 냉각 곡선 기울기(냉각 속도), (2) 초정 및 공정 응고 구간에서 곡선 아래의 면적(방출 잠열량과 관련), 그리고 (3) 상변태가 일어나는 동안 온도가 안정적으로 유지되는 시간(응고 과정의 안정성)입니다.

Q3: 연구에 사용된 기계 학습 알고리즘은 구체적으로 무엇이며, 어떤 역할을 했나요?

A3: 초록에 따르면 랜덤 포레스트, 서포트 벡터 머신(SVM), 심층 신경망(DNN)과 같은 알고리즘이 사용되었습니다. 이 알고리즘들은 냉각 곡선에서 추출된 수많은 특징 값들과 실제 용탕 품질 간의 복잡한 비선형 관계를 학습하여, 새로운 데이터가 입력되었을 때 용탕의 품질을 빠르고 정확하게 예측하고 점수화하는 모델을 구축하는 역할을 합니다.

Q4: 이 새로운 방법이 기존의 품질 검사 방법과 비교했을 때 가장 큰 장점은 무엇인가요?

A4: 가장 큰 장점은 '속도'와 '정확성'입니다. 논문에서는 개발된 방법이 "기존 방법보다 훨씬 빠르다"고 명시하고 있습니다. 이는 주입 직전에 용탕의 품질을 신속하게 판단하여 불량이 예상될 경우 즉각적인 조치를 취할 수 있게 해, 생산성과 수율을 크게 향상시킬 수 있음을 의미합니다.

Q5: 냉각 곡선의 1차 및 2차 미분을 계산하는 이유는 무엇인가요?

A5: 냉각 곡선 자체만으로는 상변태가 시작되고 끝나는 정확한 시점을 식별하기 어렵습니다. 1차 미분(온도 변화율)과 2차 미분은 곡선의 변곡점을 명확하게 나타내 주므로, 이를 통해 액상선 온도(TN), 공정 반응 시작 온도(TEU) 등 응고 과정의 핵심적인 특징점들을 매우 정밀하게 찾아낼 수 있습니다. 이는 정확한 품질 분석의 기초가 됩니다.

결론: 더 높은 품질과 생산성을 향한 길

알루미늄 합금 주조에서 주입 전 용탕의 품질을 신속하고 정확하게 파악하는 것은 오랜 과제였습니다. 본 연구는 열 분석 데이터와 기계 학습을 결합하여 이 문제를 해결할 혁신적인 돌파구를 제시했습니다. 새롭게 개발된 알루미늄 용탕 품질 분석 기준은 기존 방식보다 월등히 빠른 속도로 신뢰성 있는 결과를 제공하여, R&D 및 생산 현장에서 실질적인 공정 최적화와 품질 향상을 이끌어낼 잠재력을 보여주었습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Yunxiang Tan, Juhuai Ma, Haifeng Liu, Jianlei Jia, Liguo Yang, Qingyan Xu]"의 논문 "[Enhanced Melt Quality Rapid Analysis of Aluminum Alloy Assisted by Machine Learning]"을 기반으로 한 요약 및 분석 자료입니다.

출처: [The 75th World Foundry Congress, October 25-30, 2024, Deyang, Sichuan, China]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.