이 소개 자료는 "[Journal of Materials Engineering and Performance (JMEPEG), ASM International]"에서 발행한 논문 "Microstructure and Properties of A356 Alloy Wheels Fabricated by Low-Pressure Die Casting with Local Squeeze"을 기반으로 작성되었습니다.

1. 개요:

- 제목: 국부 가압을 이용한 저압주조로 제조된 A356 합금 휠의 미세조직 및 특성 (Microstructure and Properties of A356 Alloy Wheels Fabricated by Low-Pressure Die Casting with Local Squeeze)

- 저자: Jia-Min Huang, Hai-Dong Zhao, and Zhen-Ming Chen

- 발행 연도: 2019 (온라인 발행일: 2019년 3월 29일)

- 발행 학술지/학회: Journal of Materials Engineering and Performance (JMEPEG), ASM International

- 키워드: A356, 저압주조 (low-pressure die casting), 국부 가압 (local squeeze), 휠 (wheel)

2. 초록:

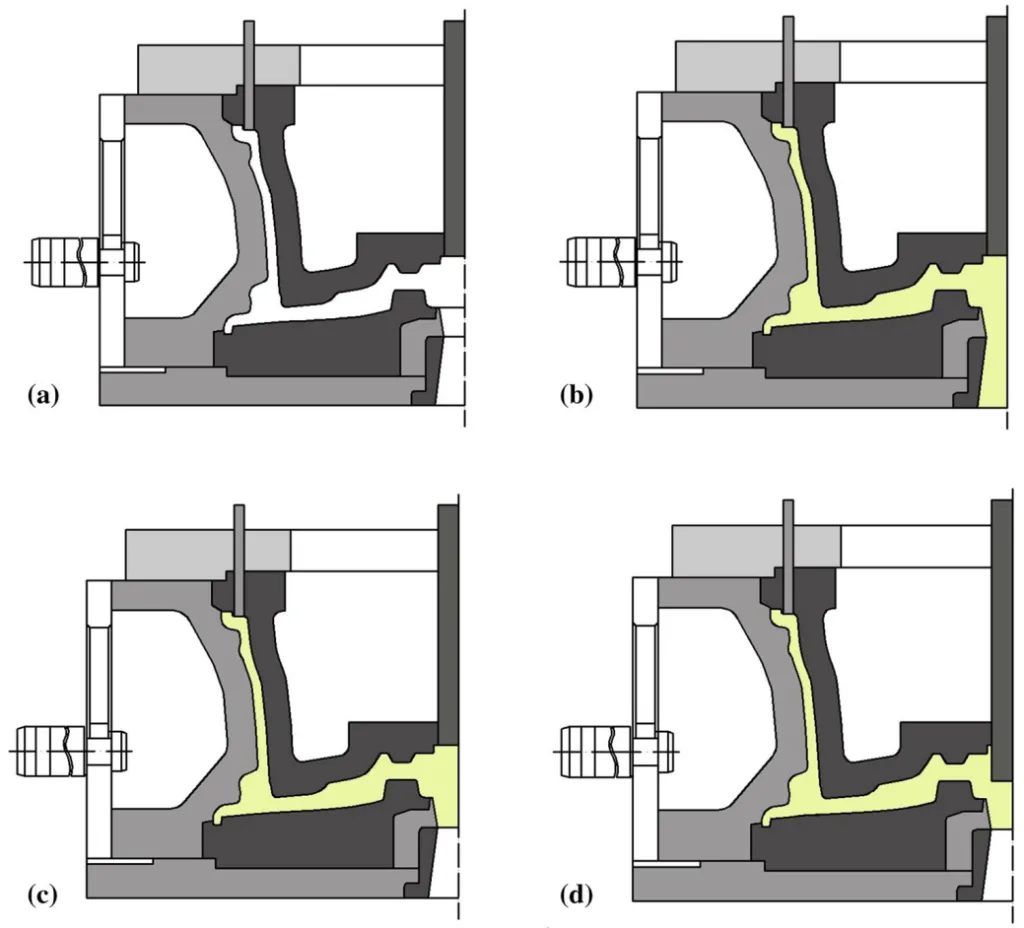

저압주조 공정(LPDC)은 알루미늄 합금 자동차 휠 제조에 널리 사용되며, A356 합금은 우수한 주조성과 기계적 특성으로 인해 LPDC 휠의 중요하고 일반적인 재료입니다. 그러나 실제 주조 공정에서는 특히 휠의 두꺼운 부분(예: 스포크)에서 불충분한 수지상 간 공급으로 인해 결함, 특히 기공이 자주 발생하여 기계적 특성을 크게 저하시킵니다. 본 연구에서는 이 문제를 해결하기 위해 기존 LPDC에 국부 가압(LS)을 추가하여 수지상 간 공급을 향상시켰습니다. 실제 A356 합금 휠 주물은 다양한 LS 속도와 시간으로 제작되었습니다. 광학 현미경, 주사 전자 현미경, 3D X선 컴퓨터 단층 촬영을 통해 LS 적용 유무에 따른 α-Al 셀, Si 입자 및 기공의 정량적 특성을 분석하고 비교했습니다. 이러한 특성이 인장 및 충격 특성에 미치는 영향을 논의했습니다. 결과는 LS가 스포크 부품의 냉각 속도를 높이고 수축을 공급하여 더 미세한 결정립과 더 치밀한 미세조직을 형성함을 보여줍니다. 결과적으로 LS를 통해 스포크 부품의 특성이 향상되었습니다.

3. 서론:

현재 알루미늄 합금 휠의 약 80%는 저압주조(LPDC) 공정으로 제작되고 있으며, 이는 성능, 생산 비용 및 복잡한 구조의 요구 사항을 충족하는 비교적 간단하고 자동화된 공정입니다. LPDC 휠의 경우, A356 합금은 우수한 주조성, 내식성 및 기계적 특성으로 인해 가장 많이 사용되는 재료입니다. 합금의 미세조직은 α-Al 셀과 공정(eutectics)으로 구성되며, 이들의 특성은 합금의 기계적 특성에 중요한 영향을 미칩니다. 그러나 주조 결함, 특히 스포크 및 스포크-림 접합부와 같은 LPDC 휠의 두꺼운 부분(Ref 9)에서는 기공 결함이 발생하기 쉬우며, 이러한 결함은 기계적 특성, 특히 피로 수명(Ref 5, 6)에 해롭습니다. 이러한 결함은 응고 중 공급 문제에서 비롯됩니다. 따라서 이러한 중요 부품의 특성을 개선하기 위한 새로운 방법을 개발하는 것이 매우 바람직합니다. 응고 중 특정 두꺼운 부분에 고압을 가하는 특수 기술인 국부 가압(LS)은 기공을 효과적으로 줄이거나 제거하고 밀도를 높여 특성을 개선할 수 있는 잠재적인 해결책을 제공합니다(Ref 10, 11, 12).

4. 연구 요약:

연구 주제 배경:

LPDC는 A356 자동차 휠의 표준 공정이지만, 스포크와 같은 두꺼운 부분에서의 기공 형성은 성능에 영향을 미치는 중요한 한계로 남아 있습니다.

이전 연구 현황:

이전 연구에서는 냉각 속도가 A356 미세조직 및 특성에 미치는 영향(Ref 1, 2, 3, 4)과 주조 결함(기공)이 피로 수명 및 강도에 미치는 해로운 영향(Ref 5, 6, 7, 8)을 확립했습니다. 기공은 LPDC 휠의 두꺼운 스포크/접합부 영역에 집중되는 것으로 알려져 있습니다(Ref 9). LS 기술은 다양한 주조 공정(Ref 10, 11, 12) 및 고압 다이캐스팅(Ref 13)에서 기공을 완화하고 특성을 향상시키기 위해 연구되었습니다. 저자들은 이전에 자동차 휠용 LPDC와 LS를 결합하는 방법을 제안했습니다(Ref 14, 15).

연구 목적:

본 연구는 A356 자동차 휠 제조를 위한 기존 LPDC 공정에 국부 가압(LS) 단계를 추가하는 것의 효과를 체계적으로 평가하는 것을 목표로 했습니다. 주요 목표는 특히 두꺼운 스포크 부분에서 수지상 간 공급을 향상시켜 기공을 줄이고 결과적으로 휠의 기계적 특성을 개선하는 것이었습니다.

핵심 연구:

연구의 핵심은 기존 LPDC와 다양한 가압 파라미터(속도 및 시간) 하에서 LS를 결합한 LPDC를 모두 사용하여 A356 합금 휠을 제조하는 것이었습니다. LS 적용 유무에 따라 생산된 휠의 허브, 스포크 및 림 부분에서 채취한 샘플의 미세조직(α-Al 셀, Si 입자, 기공 분포 및 특성)과 기계적 특성(인장 강도, 연신율, 충격 에너지)을 상세히 비교했습니다.

5. 연구 방법론

연구 설계:

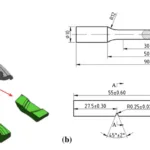

실험적 비교 연구가 수행되었습니다. 특정 A356 합금 자동차 휠 디자인(Fig 2)은 두 가지 주요 공정 변형을 사용하여 제작되었습니다:

- 기존 LPDC (대조군, 7#).

- 허브 센터에 국부 가압(LS)을 적용한 LPDC (실험군, 1#-6#).

다양한 LS 파라미터(가압 속도 V1/V2, 시간 T1/T2, 결과적으로 다른 총 스트로크)를 Table 1에 상세히 기술된 바와 같이 조사했습니다. 모든 주물은 표준 T6 열처리(540 °C/6시간 담금질 + 140 °C/5시간 시효 처리)를 거쳤습니다.

데이터 수집 및 분석 방법:

- 시뮬레이션: AnyCasting 소프트웨어(Ref 17)를 사용하여 LPDC 공정을 시뮬레이션하여 LS 적용을 위한 최적 시작 시간(충전 후 90초)을 결정했습니다.

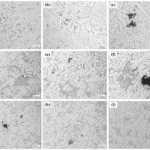

- 미세조직 분석: 허브, 스포크, 림 부분에서 샘플을 추출했습니다. 광학 현미경(Leica DMI 5000 M)을 사용하여 α-Al 셀과 Al-Si 공정 상을 관찰(Fig 4)하고 2차 수지상 가지 간격(SDAS)을 측정했습니다.

- 기공 특성화: 3D X선 컴퓨터 단층 촬영(YXLON micro-focus CT, 5 µm 해상도)을 사용하여 스포크 샘플의 미세 기공을 검사했습니다(Fig 3a). Volume Graphics 2.0 소프트웨어는 CT 데이터를 분석하여 기공 특성(부피 분율, 개수, 최대 부피, 평균 부피, 구형도, 개수 밀도)을 정량화했습니다(Fig 5, Table 2).

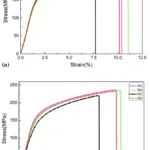

- 기계적 시험: 스포크 및 림 부분에서 인장 및 충격 시험편(치수는 Fig 3b 참조)을 가공했습니다(각 부품 유형당 5개). 인장 시험은 SHIMADZ AG-X 100 KN 기계를 사용하여 1 mm/min 속도로 수행했습니다(Table 3, Fig 6). 충격 시험은 JBN-300 기계를 사용하여 수행했습니다(Fig 9).

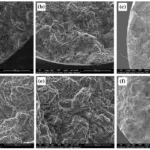

- 파단면 분석: 주사 전자 현미경(SEM)을 사용하여 인장(Fig 7, Fig 8) 및 충격(Fig 10) 샘플의 파단면을 관찰하여 파괴 메커니즘과 결함 유형(기공, 산화막, 금속간 화합물)을 식별했습니다. 에너지 분산형 분광법(EDS)을 상 식별에 사용했습니다(Fig 8c, Fig 10g).

연구 주제 및 범위:

이 연구는 A356 휠의 LPDC 공정에 LS(다양한 속도 및 시간)를 추가하는 것의 영향에 초점을 맞췄습니다. 범위는 다음과 같습니다:

- 다른 휠 위치(허브, 스포크, 림)에서 LS가 미세조직(SDAS를 통한 결정립 미세화, 기공 감소)에 미치는 영향을 특성화.

- 스포크 및 림 부분의 기계적 특성(인장 강도, 연신율, 충격 에너지)에 대한 LS의 영향을 평가.

- 파괴 거동 및 기계적 성능에 대한 결함(기공, 산화막)의 역할을 분석.

- LPDC+LS 결과를 기존 LPDC와 비교.

6. 주요 결과:

주요 결과:

- 미세조직 개선: LS 적용은 기존 LPDC에 비해 허브 및 스포크 부품의 미세조직을 현저하게 미세화했으며, 이는 더 작은 α-Al 결정립(감소된 SDAS)과 더 적은 Al-Si 공정 상으로 특징지어집니다(Fig 4a, b, d, e 대 Fig 4c, f). 스포크 SDAS는 51.6 µm(LS 없음)에서 평균 48.95 µm(LS 있음)으로 감소했습니다. LS는 가압 위치로부터의 거리와 더 이른 응고 때문에 림 미세조직에는 최소한의 영향을 미쳤습니다(Fig 4g, h, i).

- 기공 감소: LS는 스포크 부품의 기공 양과 크기를 효과적으로 감소시켰습니다(Fig 5). 정량적 CT 분석(Table 2)은 LS 적용 시 총 기공 수(예: S7: 3731 대 S1: 694)와 최대 기공 부피(S7: 55.5 mm³ 대 S1: 0.76 mm³)가 극적으로 감소했음을 보여줍니다. 더 높은 가압 속도(S4 대 S1)는 탕구에서 더 먼 위치까지의 공급을 개선했습니다(Fig 5d 대 5b).

- 인장 특성 향상: LS로 생산된 스포크 부분은 LS 없이 생산된 것보다 향상된 인장 강도와 연신율을 보였습니다(Table 3, Fig 6a). 이러한 향상은 LS로 달성된 기공 감소(Fig 7a, b 대 7c)와 미세한 결정립 구조에 기인합니다. 림 인장 특성은 LS로 약간의 개선을 보였지만 산화막 결함에도 크게 영향을 받았습니다(Fig 8b, c).

- 충격 특성 거동: 림 부품은 일반적으로 더 미세한 미세조직(더 작은 SDAS)으로 인해 스포크 부품보다 더 높은 충격 에너지를 보였습니다(Fig 9). 스포크와 림 부품의 충격 특성은 모두 파단면에서 관찰된 결함(기공 및 산화막)의 총 면적 분율과 반비례 관계를 보였습니다(Fig 11). 짧은 시간보다 적절하고 더 긴 LS 적용 시간이 충격 특성에 유리한 것으로 밝혀졌습니다(#1-#4 대 #5, #6 in Fig 9). 충격 파단면은 파괴에 기여하는 기공 및/또는 산화막을 드러냈습니다(Fig 10).

- Fig. 2 Three-dimensional geometry of the wheel casting

- Fig. 3 (a) Samples obtained from spoke parts for x-ray CT inspection; (b) shape and dimensions of tensile and impact samples (mm)

- Fig. 4 Microstructure of hub, spokes, and rim parts after T6-treated; (a)-(c) are from H1, H4, and H7, respectively; (d)-(f) are from S1, S4, and S7, respectively; (g)-(i) are from R1, R4, and R7, respectively

- Fig. 5 Microporosities in spoke parts inspected by 3D x-ray tomography: samples near to the ingate (a) and far from the ingate (b) in S1; samples near the ingate (c) and far from the ingate (d) in S4; samples near to the ingate (e) and far from (f) the ingate in S7

- Fig. 6 (a) Tensile properties of T6-treated samples from spoke parts; (b) tensile properties of T6-treated samples from rim parts

- Fig. 7 Typical SEM view of the fractured surface of samples from spoke part and rim part; (a)-(c) are from S1, S4, and S7, respectively; (d)- (f) are from R1, R4, and R7, respectively

- Fig. 8 Typical SEM view of the fractured surface of S2 (best elongation) and R5 (poorest elongation); (a) is from S2 and (b) is from R5; (c) EDS result of oxide film

- Fig. 9 Impact energy of T6-treated samples from spoke and rim parts (J/cm2 ) Fig. 11 Influence of area fraction of fractographic defects on impact roughness

- Fig. 10 Fracture morphologies of T6-treated impact samples from spoke and rim parts; (a)-(c) are from S1, S4, and S7, respectively; (d)-(f) are from R1, R4, and R7, respectively; (g) EDS result of Fe-based intermetallics (pointed out by an arrow in (f))

그림 이름 목록:

- Fig. 1 A356 합금 휠용 LS를 적용한 저압주조 개략도

- Fig. 2 휠 주물의 3차원 형상

- Fig. 3 (a) X선 CT 검사를 위한 스포크 부품에서 얻은 샘플; (b) 인장 및 충격 샘플의 형상 및 치수(mm)

- Fig. 4 T6 처리 후 허브, 스포크 및 림 부품의 미세조직; (a)-(c)는 각각 H1, H4, H7에서; (d)-(f)는 각각 S1, S4, S7에서; (g)-(i)는 각각 R1, R4, R7에서

- Fig. 5 3D X선 단층 촬영으로 검사한 스포크 부품의 미세 기공: S1에서 탕구 근처(a) 및 탕구에서 먼 곳(b) 샘플; S4에서 탕구 근처(c) 및 탕구에서 먼 곳(d) 샘플; S7에서 탕구 근처(e) 및 탕구에서 먼 곳(f) 샘플

- Fig. 6 (a) 스포크 부품에서 채취한 T6 처리 샘플의 인장 특성; (b) 림 부품에서 채취한 T6 처리 샘플의 인장 특성

- Fig. 7 스포크 및 림 부품 샘플의 파단면에 대한 대표적인 SEM 이미지; (a)-(c)는 각각 S1, S4, S7에서; (d)-(f)는 각각 R1, R4, R7에서

- Fig. 8 S2(최고 연신율) 및 R5(최저 연신율)의 파단면에 대한 대표적인 SEM 이미지; (a)는 S2에서, (b)는 R5에서; (c) 산화막의 EDS 결과

- Fig. 9 스포크 및 림 부품에서 채취한 T6 처리 샘플의 충격 에너지(J/cm²)

- Fig. 10 스포크 및 림 부품에서 채취한 T6 처리 충격 샘플의 파괴 형태; (a)-(c)는 각각 S1, S4, S7에서; (d)-(f)는 각각 R1, R4, R7에서; (g) Fe 기반 금속간 화합물의 EDS 결과((f)에서 화살표로 표시)

- Fig. 11 충격 조도에 대한 파단면 결함의 면적 분율 영향

7. 결론:

- A356 휠의 저압주조(LPDC) 중 국부 가압(LS) 적용은 허브 및 스포크 섹션 내 α-Al 결정립을 미세화하고 내부 기공을 효과적으로 감소시킵니다. 그러나 거리에 따른 제한된 압력 전달로 인해 LS는 가압 위치에서 멀리 떨어진 림 부품의 미세조직에는 거의 영향을 미치지 않습니다.

- 기존 LPDC와 비교할 때 LS로 제작된 스포크 부품의 인장 특성이 향상됩니다. 파단면 분석 결과, 기공이 스포크 부품의 인장 특성을 좌우하는 주요 요인인 반면, 림 부품의 특성은 기공과 산화막 모두의 영향을 받습니다.

- 충격 에너지는 림 부품에 비해 스포크 부품에서 더 큰 변화를 보였습니다. 림은 일반적으로 더 미세한 결정립 구조로 인해 우수한 충격 저항성을 나타냈습니다. 결정적으로, 스포크와 림 섹션의 충격 특성은 파단면에서 측정된 결함(기공 및 산화막) 분율과 반비례 관계를 보입니다.

8. 참고 문헌:

- [References - 원문 그대로 유지]

- [1.] A. Mazahery and M.O. Shabani, Experimental Investigation on the Aging Response, Hardness and Total Impact Energy Absorption of Sr-Modified Heat-Treatable Cast Automotive Aluminum Alloys, Trans. Indian Inst. Met., 2014, 67(5), p 753-759

- [2.] M.O. Shabani and A. Mazahery, Microstructural Prediction of Cast A356 Alloy as a Function of Cooling Rate, JOM, 2011, 63(8), p 132-136

- [3.] M.O. Shabani and A. Mazahery, Automotive Copper and Magnesium Containing Cast Aluminium Alloys: Report on the Correlation Between Yttrium Modified Microstructure and Mechanical Properties, Russ. J. Nonferrous Met., 2014, 55(5), p 436-442

- [4.] A. Mazahery and M.O. Shabani, Modification Mechanism and Microstructural Characteristics of Eutectic Si in Casting Al-Si Alloys: A Review on Experimental and Numerical Studies, JOM, 2014, 66(5), p 726-738

- [5.] Q.G. Wang, D. Apelian, and D.A. Lados, Fatigue Behavior of A356-T6 Aluminum Cast Alloys: Part I. Effect of Casting Defects, J. Light Met., 2001, 1(1), p 73-84

- [6.] J.Z. Yi, Y.X. Gao, P.D. Lee et al., Scatter in Fatigue Life Due to Effects of Porosity in Cast A356-T6 Aluminum-Silicon Alloys, Metall. Mater. Trans. A, 2003, 34(9), p 1879-1890

- [7.] A. Bahmani, N. Varahram et al., A Mathematical Model for Prediction of Microporosity in Aluminum Alloy; A356, Int. J. Adv. Manuf. Technol., 2013, 64(9-12), p 1313-1321

- [8.] A. Bahmani, G.B. Eisaabadi, P. Davami et al., Effects of Hydrogen Level and Cooling Rate on Ultimate Tensile Strength of Al A319 Alloy, Russ. J. Nonferrous Met., 2014, 55(4), p 365-370

- [9.] D.M. Maijer, W.S. Owen, and R.A. Vetter, An Investigation of Predictive Control for Aluminum Wheel Casting via a Virtual Process Model, J. Mater. Process. Technol., 2009, 209(4), p 1965-1979

- [10.] M.S. Dargusch, G. Dour, N. Schauer et al., The Influence of Pressure During Solidification of High Pressure Die Cast Aluminum Telecommunications Components, J. Mater. Process. Technol., 2006, 180(1-3), p 37-43

- [11.] Z. Brodarac, P. Mrvar, J. Medved et al., Local Squeezing Casting Influence on the Compactness of AlSi10 Mg Alloy Castings, Metalurgija, 2007, 46(1), p 29-35

- [12.] I. Ohnaka, J.D. Zhu, and A. Sugiyama, et al. A Method to Set Process Parameters of Local Squeeze in HPDC. In: 13th International Conference on Modeling of Casting, Welding and Advanced Solidification Processes (MCWASP), Schladming, Austria, vol. 33, p 012001, 2012

- [13.] Y. Bai and H. Zhao, Tensile Properties and Fracture Behavior of Partial Squeeze Added Slow Shot Die-Cast A356 Aluminum Alloy, Mater. Des., 2010, 31(9), p 4237-4243

- [14.] W. Zhuang, H.D. Zhao, Y.Y. Li et al. Chinese Patent, 201310369926.3[P]

- [15.] W. Zhuang, H.D. Zhao, Y.Y. Li et al. Japanese Patent, 51302708294[P]

- [16.] C. Reilly, D. Jiang, Y. Lu et al., Process Modeling of Low-Pressure Die Casting of Aluminum Alloy Automotive Wheels, JOM, 2013, 65(9), p 1111-1121

- [17.] J.M. Huang, H.D. Zhao, and Z.M. Chen. Simulation and Experiment Study on Low Pressure Die-Cast A356 Wheels with Local Squeeze. In: The 10th Pacific Rim International Conference on Modeling of Casting and Solidification Process, Beijing, China, 2017

- [18.] S.J. Luo, B.G. Chen, and P.X. Qi, Liquid Die Forging and Extrusion Casting Technology, Chemical Industry Press, Beijing, 2007

- [19.] Y.F. Bai, H.D. Zhao, L.I. Yuan-Yuan et al., Microstructure and Impact Properties of Slow Injection A356 Die Castings with Partial Squeeze, Chin. J. Nonferrous Met., 2010, 20(3), p 442-450

- [20.] H.D. Zhao, I. Ohanaka, Y. Sako, et al. Estimation of Porosity Defects with Consideration of Oxide Entrapment. In: The 65th World Foundry Congress, Gyeongju, Korea, 2002

9. 저작권:

- 이 자료는 "Jia-Min Huang, Hai-Dong Zhao, and Zhen-Ming Chen"의 논문입니다. "Microstructure and Properties of A356 Alloy Wheels Fabricated by Low-Pressure Die Casting with Local Squeeze"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.1007/s11665-019-03993-5

이 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.