이 기술 요약은 Ferencz Peti¹, Lucian Grama², loan Solovăstru³가 2011년 ANNALS of the ORADEA UNIVERSITY에 발표한 학술 논문 "TECHNOLOGICAL STEPS IN THE MANUFACTURING OF THE BRACKET TYPE AUTOMOTIVE PARTS WITH THE HIGH PRESSURE DIE CASTING TECHNOLOGY"를 기반으로 합니다. 이 내용은 CASTMAN의 다이캐스팅 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 분석하고 요약한 것입니다.

키워드

- 주요 키워드: 고압 다이캐스팅 공정 (High-Pressure Die Casting Process)

- 보조 키워드: 자동차 브라켓 제조, 공정 흐름도, 생산 셀 레이아웃, 다이캐스팅 기술, CNC 가공, 알루미늄 다이캐스팅

핵심 요약

(30초 만에 핵심을 파악해야 하는 바쁜 전문가를 위한 요약입니다.)

- 과제: 자동차용 브라켓과 같은 고압 다이캐스팅 부품의 복잡한 제조 단계를 초기 견적 단계부터 명확하게 정의하여 효율성과 품질을 보장하는 것.

- 방법: 본 연구는 실제 자동차 브라켓 부품의 제조 공정을 상세한 공정 흐름도(flowchart)와 생산 셀 레이아웃(layout)을 통해 체계적으로 제시합니다.

- 핵심 성과: 전체 공정을 '다이캐스팅 셀'과 '가공 셀'로 명확히 구분하고, 각 단계에 필요한 장비, 도구, 품질 관리 포인트를 구체적으로 정의한 통합적인 청사진을 제공합니다.

- 결론: 잘 정의된 공정 흐름도와 레이아웃은 고압 다이캐스팅 제조에서 낭비를 제거하고 비용을 절감하며, 전반적인 공정을 최적화하는 데 필수적인 도구입니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 부품 제조 산업에서 OEM(주문자 상표 부착 생산) 업체들은 공급업체에게 초기 기술 검토 및 견적 단계에서부터 제조 공정 흐름도와 산업 레이아웃을 명확하게 정의하도록 요구하고 있습니다. 이는 부품에 가치를 더하는 핵심 기술 공정을 초기에 분석하고 계획하는 것이 얼마나 중요한지를 보여줍니다. 특히 자동차 엔진 서스펜션용 브라켓과 같은 부품의 경우, 원자재 투입부터 최종 조립 및 포장에 이르기까지 모든 단계를 체계적으로 관리해야만 높은 품질과 비용 효율성을 달성할 수 있습니다. 이 연구는 바로 이 문제, 즉 복잡한 HPDC 공정을 어떻게 체계적으로 정의하고 시각화하여 관리할 것인가에 대한 명확한 해답을 제시합니다.

접근 방식: 연구 방법론 분석

본 연구는 특정 자동차 브라켓 부품의 생산 공정을 사례로 들어, 전체 제조 과정을 시각적으로 표현하는 데 중점을 두었습니다. 연구진은 두 가지 핵심 도구를 사용하여 이 목표를 달성했습니다.

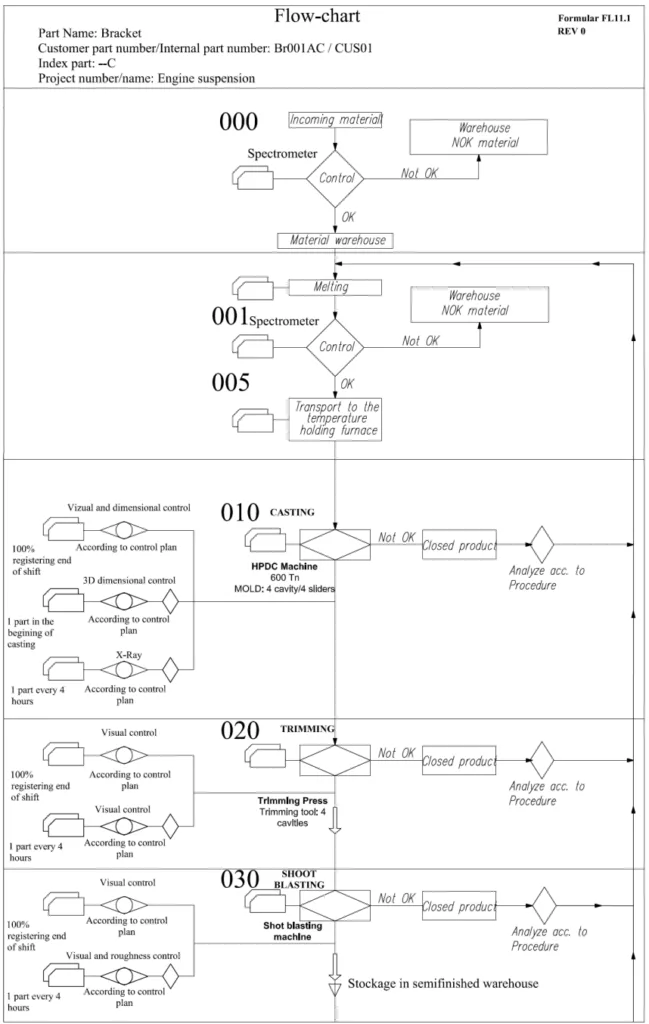

- 공정 흐름도 (Flowchart): 원자재 입고부터 최종 납품까지의 모든 단계를 박스와 화살표로 연결하여 순차적으로 보여줍니다. 이는 각 공정 단계와 제어 흐름을 명확히 이해하게 해줍니다 (Figure 2.1, 2.2, 2.3 참조).

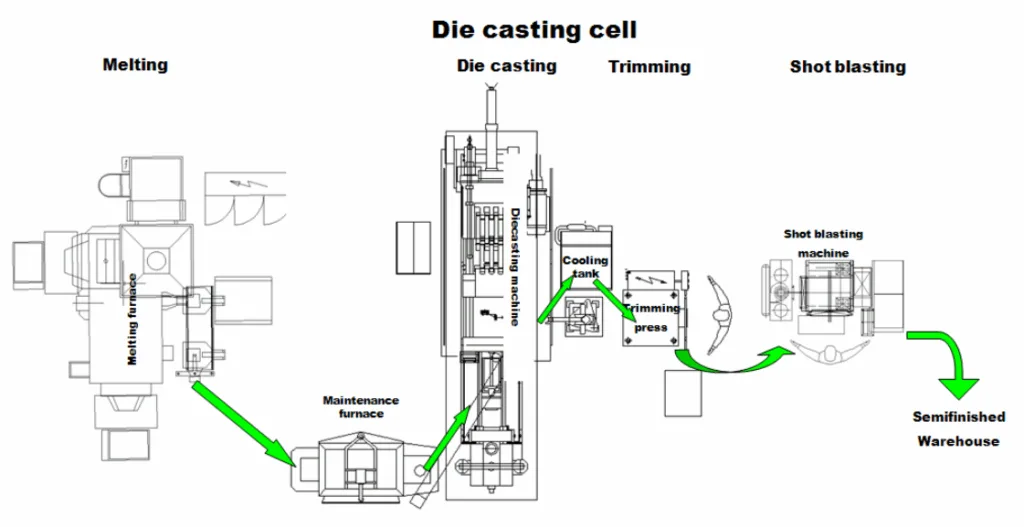

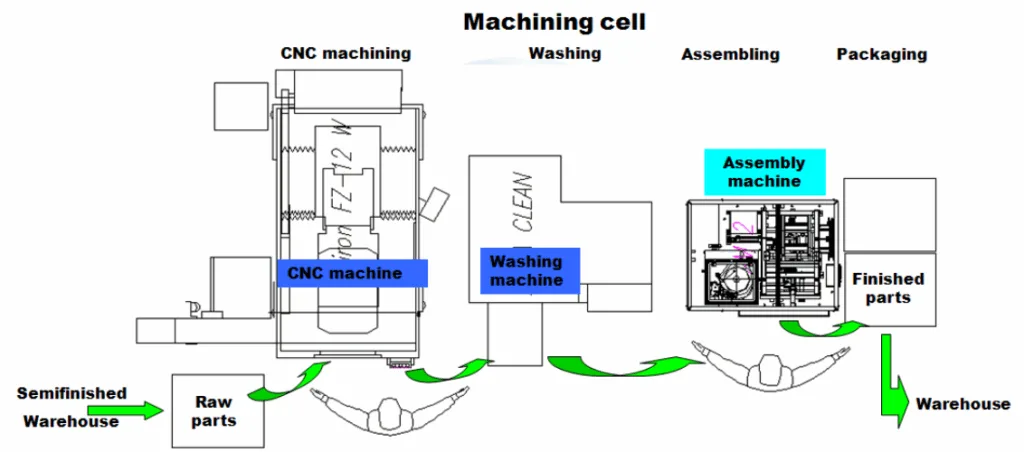

- 생산 셀 레이아웃 (Production Cell Layout): 실제 공장 현장에서 장비들이 기능에 따라 어떻게 배치되는지를 보여주는 평면도입니다. 연구에서는 '다이캐스팅 셀'과 '가공 셀'의 레이아웃을 제시하여 자재 흐름의 효율성을 시각적으로 보여줍니다 (Figure 3.1, 3.2 참조).

이 접근 방식은 복잡한 제조 공정을 논리적이고 이해하기 쉬운 단위로 분해하여 분석하고 최적화할 수 있는 기반을 제공합니다.

핵심 성과: 주요 연구 결과 및 데이터

본 논문은 자동차 브라켓 제조 공정을 체계적으로 분석하여 다음과 같은 핵심 결과를 도출했습니다.

- 성과 1: 통합 제조 공정의 단계별 정의: 전체 공정은 자재 입고 → 자재 창고 보관 → 용해 → 다이캐스팅 & 트리밍 → 숏 블라스팅 → CNC 가공 → 세척 → 조립 → 포장 및 라벨링 → 납품의 순서로 체계화되었습니다. 이 흐름은 Figure 2.1에 명확하게 시각화되어 있습니다.

- 성과 2: 다이캐스팅 공정의 상세 흐름 및 품질 관리: Figure 2.2는 다이캐스팅 공정을 더욱 상세하게 보여줍니다. 각 단계(주조, 트리밍, 숏 블라스팅)마다 시각 검사, 3D 치수 검사, X-Ray 검사 등 구체적인 품질 관리 활동이 정의되어 있습니다. 예를 들어, 주조 공정에서는 "4시간마다 1개 부품"에 대해 X-Ray 검사를 실시하며, 불량("Not OK") 발생 시 "폐쇄 제품(Closed product)"으로 분류하여 별도 분석 절차를 따르도록 규정하고 있습니다.

- 성과 3: 후가공 공정의 체계화: Figure 2.3은 CNC 가공, 세척, 조립으로 이어지는 가공 공정의 흐름을 보여줍니다. 이 단계에서도 "2시간마다 1개 부품"에 대한 치수 검사 등 엄격한 품질 관리 기준이 적용되며, 각 공정에 필요한 장비(CNC 머신, 세척기, 조립기)와 도구(클램핑 장치, 가공 툴)가 명시되어 있습니다.

- 성과 4: 효율적인 생산 셀 레이아웃 제시: 논문은 효율적인 자재 흐름을 위한 물리적 장비 배치를 제안합니다. Figure 3.1은 용해로, 다이캐스팅 머신, 트리밍 프레스, 숏 블라스팅 머신이 유기적으로 연결된 '다이캐스팅 셀'을 보여주며, Figure 3.2는 반제품 창고에서 CNC 머신, 세척기, 조립기를 거쳐 완제품 창고로 이어지는 '가공 셀'의 레이아웃을 보여줍니다.

HPDC 제품을 위한 실질적인 시사점

이 연구 결과는 실제 HPDC 제조 현장에 다음과 같은 실질적인 가치를 제공합니다.

- 공정 엔지니어: Figure 2.2와 Figure 2.3에 제시된 상세 공정 흐름도는 신규 부품 생산을 위한 공정 표준을 수립하는 데 훌륭한 템플릿을 제공합니다. 각 단계별 관리 포인트를 명확히 함으로써 잠재적인 병목 현상을 사전에 파악하고 사이클 타임을 최적화할 수 있습니다.

- 품질 관리팀: 논문에서 강조하는 주기적인 품질 검사(예: X-Ray, 3D 치수 검사)와 불량품 처리 절차는 제품의 일관된 품질을 보장하고 추적성을 확보하는 데 매우 중요합니다. 이 구조화된 접근법은 품질 문제를 조기에 발견하고 해결하는 데 기여합니다.

- 설비 및 레이아웃 설계자: Figure 3.1과 Figure 3.2의 셀 레이아웃은 자재 취급 비용을 최소화하고, 작업 흐름을 개선하며, 안전성을 높이기 위한 장비 배치에 대한 실용적인 청사진을 제공합니다. 이는 논문에서 언급된 효과적인 공정 레이아웃의 원칙(자재 취급 비용 최소화, 공간 효율적 사용 등)과 직접적으로 연결됩니다.

논문 상세 정보

TECHNOLOGICAL STEPS IN THE MANUFACTURING OF THE BRACKET TYPE AUTOMOTIVE PARTS WITH THE HIGH PRESSURE DIE CASTING TECHNOLOGY

1. 개요:

- 제목: TECHNOLOGICAL STEPS IN THE MANUFACTURING OF THE BRACKET TYPE AUTOMOTIVE PARTS WITH THE HIGH PRESSURE DIE CASTING TECHNOLOGY

- 저자: Ferencz Peti¹, Lucian Grama², loan Solovăstru³

- 발행 연도: 2011

- 발행 학술지/학회: ANNALS of the ORADEA UNIVERSITY. Fascicle of Management and Technological Engineering, Volume X (XX), 2011, NR2

- 키워드: bracket, high pressure die casting, die casting machine, mold, aluminium, flowchart, layout

2. 초록:

본 논문은 고압 다이캐스팅 기술을 이용한 "브라켓 타입" 자동차 부품 제조의 주요 기술 단계와 제조 공정의 요소들을 제시합니다. 제조 공정 정의는 공정 흐름도 정의와 제조 공정 레이아웃 정의를 주요 단계로 가집니다.

3. 서론:

자동차 브라켓 타입 부품의 초기 설계 단계부터 부품에 가치를 더할 주요 기술 공정을 분석하고 고려하는 것이 필요합니다. 대부분의 OEM 업체들은 공급업체, 즉 이러한 부품의 제조업체에게 견적 단계의 기술 연구에서부터 제조 공정 흐름도와 기술 공정을 위한 산업 레이아웃을 명확하게 정의하도록 요구하고 있습니다. 기술적 단계는 흐름도와 레이아웃에 정의됩니다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업에서 OEM 업체들은 부품 공급업체에게 높은 수준의 공정 관리와 문서화를 요구합니다. 특히 고압 다이캐스팅으로 제작되는 브라켓과 같은 구조 부품은 초기 견적 단계부터 전체 생산 공정을 명확하게 정의해야 할 필요성이 있습니다.

이전 연구 현황:

전통적으로 공정 설계는 경험에 의존하는 경우가 많았으나, 본 연구는 공정 흐름도(flowchart)와 생산 레이아웃(layout)이라는 체계적인 도구를 사용하여 공정을 시각화하고 문서화하는 접근법을 강조합니다.

연구 목적:

고압 다이캐스팅 기술을 사용하여 자동차 브라켓 부품을 생산하는 데 필요한 주요 기술 단계와 산업적 단계를 체계적으로 정의하고 제시하는 것을 목적으로 합니다. 이를 통해 조직의 모든 부서와 고객 관계에 유익한 명확한 공정 그림을 제공하고자 합니다.

핵심 연구:

연구의 핵심은 브라켓 부품의 제조 공정을 (1) 공정 흐름도와 (2) 생산 셀 레이아웃이라는 두 가지 측면에서 상세히 정의하는 것입니다. 이를 위해 다이캐스팅 셀과 가공 셀로 나누어 각 셀에 필요한 장비, 도구, 품질 관리 절차를 구체적으로 명시했습니다.

5. 연구 방법론

연구 설계:

본 연구는 특정 자동차 브라켓 부품(부품명: Bracket, 부품 번호: Br001AC / CUS01)의 제조 공정을 사례 연구로 설계했습니다. 전체 공정을 원자재부터 완제품까지 추적하며, 이를 시각적 다이어그램으로 표현했습니다.

데이터 수집 및 분석 방법:

실제 산업 현장에서 적용되는 공정 단계를 기반으로 데이터를 수집하고, 이를 알고리즘이나 프로세스를 나타내는 다이어그램의 한 종류인 '흐름도(flowchart)'로 분석 및 표현했습니다. 또한, 장비의 기능적 배치를 보여주는 '공정 레이아웃(process layout)'을 사용하여 효율성을 분석했습니다.

연구 주제 및 범위:

연구 범위는 고압 다이캐스팅 기술을 이용한 알루미늄 자동차 브라켓의 생산 공정에 한정됩니다. 주요 연구 주제는 다음과 같습니다.

- 전체 제조 공정 흐름도 정의 (Figure 2.1)

- 상세 다이캐스팅 공정 흐름도 및 품질 관리 계획 정의 (Figure 2.2)

- 상세 가공 공정 흐름도 정의 (Figure 2.3)

- 다이캐스팅 셀 및 가공 셀의 생산 레이아웃 정의 (Figure 3.1, 3.2)

6. 주요 결과:

주요 결과:

- 자동차 브라켓의 전체 제조 공정은 자재 입고, 용해, 다이캐스팅, 트리밍, 숏 블라스팅, CNC 가공, 세척, 조립, 포장, 납품의 단계로 구성됩니다.

- 다이캐스팅 공정(주조, 트리밍, 숏 블라스팅)과 가공 공정(CNC 가공, 세척, 조립)은 각각의 단계마다 시각, 치수, X-Ray 등 구체적인 품질 관리 계획과 연동된 상세 흐름도를 가집니다.

- 제조 공정은 물리적으로 '다이캐스팅 셀'과 '가공 셀'로 구분되며, 각 셀은 자재 흐름을 최적화하도록 장비가 배치된 특정 레이아웃을 가집니다.

- 명확하게 정의된 공정 흐름도와 레이아웃은 낭비를 제거하고 제조 비용을 최적화하기 위한 기반이 됩니다.

Figure 이름 목록:

- Figure. 2.1. Order of the industrial manufacturing steps of the bracket type automotive parts with the high pressure diecasting technology

- Figure. 2.2. Flowchart of the casting process for a bracket type of part.

- Figure. 2.3. Flowchart of the machining process for a bracket type of part

- Figure. 3.1. Manufacturing cell layout for high pressure diecasting process

- Figure. 3.2. Manufacturing cell layout for machining process

7. 결론:

공정 흐름도와 제조 공정 레이아웃을 정의함으로써 브라켓 타입 부품의 제조 공정에 대한 명확한 그림이 제공됩니다. 이는 조직의 모든 부서뿐만 아니라 고객과의 관계에도 유익합니다. 일단 흐름도와 레이아웃이 존재하면, 낭비를 제거하고 제조 비용을 줄이거나 최적화하기 위해 이들을 최적화할 수 있으며, 일반적으로 그렇게 합니다.

8. 참고 문헌:

- [1] Ernst Brunhuber – Praxis der Druckgussfertigung, Editura Schiele&Schon, Berlin, 1991

- [2] Herbert Rees – Mold Engineering, Editura Carl Hanser Verlag, Munich, 2002

- [3] Montes Jose - Curso Básico Fundición a Presión, CIEAutomotive, 2010

- [4] Montes Jose - Revision Tecnica del Producto, CIE C. Vilanova, 2008

- [5] Montes Jose - Tecnicas de Fundicion a Presion, CIEAutomotive, 2010

- [6] Street, Arthur, The diecasting handbook, Portcullis Press LTD, 1977

- [7] Şontea S., ş.a. Metale şi aliaje neferoase de turnătorie, Editura Scrisul Românesc, Craiova, 1981.

- [8] Zirbo, Gh., Dan V. – Turnarea sub presiune. Elemente de proiectare a formelor metalice, Editura U.T. Pres, Cluj-Napoca, 1997

- [9] *** - Company documentation Bühler

- [10] *** - Company documentation Idra

- [11]http://books.google.ro/books?id=7od4alFKfNMC&pg=PA851&lpg=PA851&dq=industrial+layout+diecasting&source=bl&ots=TsAkEbsiRN&sig=QnXNmRbUzHq_ZofecEN_JIKSavg&hl=ro&ei=AmeTTYvPHIuLhQfj_YCbDw&sa=X&oi=book_result&ct=result&resnum=2&ved=0CCcQ6AEwAQ#v=onepage&q&f=false

- [12] http://en.wikipedia.org/wiki/Process_layout

전문가 Q&A: 가장 중요한 질문에 대한 답변

Q1: 왜 초기 견적 단계에서부터 공정 흐름도를 정의하는 것이 중요한가요? A1: 논문의 서론에 따르면, OEM 업체들은 부품에 가치를 더하는 기술 공정을 명확히 이해하기 위해 이를 요구합니다. 이는 기술 연구의 기초를 형성하고 모든 공정 단계가 고려되도록 보장하여 정확한 원가 산정과 계획을 가능하게 합니다.

Q2: 이 논문에서 제시된 브라켓과 같은 부품의 다이캐스팅 셀을 구성하는 주요 장비는 무엇인가요? A2: 논문 1페이지에 따르면, 주요 장비에는 용해로(Melting furnace), 유지로(maintenance furnace), 고압 다이캐스팅 머신(high pressure diecasting machine), 세척 시스템, 금형 온도 조절 시스템, 부품 추출 로봇, 냉각 탱크, 트리밍 프레스, 숏 블라스팅 머신이 포함됩니다. 이 장비들의 배치는 Figure 3.1에 시각화되어 있습니다.

Q3: 논문은 주조 공정 전반에 걸쳐 품질 관리를 어떻게 제안하고 있나요? A3: Figure 2.2는 각 단계(주조, 트리밍, 숏 블라스팅)에 대한 상세한 품질 관리 루프를 보여줍니다. 여기에는 "4시간마다 1개 부품"에 대한 X-Ray 검사나 "교대 근무 종료 시 100%" 시각 검사와 같은 특정 빈도의 구체적인 검사가 포함됩니다. 부품이 기준 미달("Not OK")일 경우, "폐쇄 제품(Closed product)"으로 격리되어 분석 절차를 거치게 됩니다.

Q4: '다이캐스팅 셀'과 '가공 셀'의 차이점은 무엇인가요? A4: '다이캐스팅 셀'(Figure 3.1)은 용융된 금속으로부터 초기 부품을 형성하는 과정을 담당하며, 주조, 트리밍, 숏 블라스팅을 포함합니다. 반면, '가공 셀'(Figure 3.2)은 이 반제품을 받아 CNC 가공, 세척, 다른 부품과의 조립, 포장과 같은 2차 공정을 수행합니다.

Q5: Figure 3.1과 3.2와 같은 상세한 공정 레이아웃을 만드는 것의 궁극적인 이점은 무엇인가요? A5: 논문의 결론에 따르면, 이러한 레이아웃은 제조 공정에 대한 명확한 그림을 제공하여 조직 전체와 고객 관계에 유익합니다. 결정적으로, 일단 정의된 레이아웃은 낭비를 제거하고 제조 비용을 절감하며 전반적인 효율성을 향상시키기 위해 최적화될 수 있습니다.

결론 및 다음 단계

이 연구는 고압 다이캐스팅(HPDC)에서 핵심 공정을 강화하기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN은 최신 산업 연구를 적용하여 고객의 가장 까다로운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. 이 논문에서 논의된 문제들이 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권

- 이 자료는 "Ferencz Peti¹, Lucian Grama², loan Solovăstru³"의 논문입니다. "TECHNOLOGICAL STEPS IN THE MANUFACTURING OF THE BRACKET TYPE AUTOMOTIVE PARTS WITH THE HIGH PRESSURE DIE CASTING TECHNOLOGY"를 기반으로 합니다.

- 논문 출처: ANNALS of the ORADEA UNIVERSITY. Fascicle of Management and Technological Engineering, Volume X (XX), 2011, NR2

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.