본 논문은 고온 및 부식 환경에 노출되는 자동차 부품 재료로 널리 사용되는 크리프 AlSi10MnMg (AA365) 합금의 부식 거동을 상세히 분석합니다. 본 연구는 다양한 크리프 온도 조건에서 형성된 금속간 화합물 및 미세 기공과 내식성 간의 상관관계를 조사합니다.

1. 개요:

- 제목: 고압 다이캐스팅(HPDC)으로 생산된 크리프 AlSi10MnMg (AA365) 합금의 부식 거동 평가 (Evaluation of Corrosion Behavior on Crept AlSi10MnMg (AA365) Alloy Produced by High-Pressure Die-Casting (HPDC))

- 저자: 박성환, 안철민, 이은경 (Seonghwan Park, Cheolmin Ahn, and Eunkyung Lee)

- 발행 연도: 2021년 (2021)

- 발행 학술지/학회: Applied Sciences, MDPI

- 키워드: 알루미늄 합금; 부식; 미세 구조; 온도; 금속간 화합물 (aluminum alloy; corrosion; microstructure; temperature; intermetallic compounds)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락:

- 환경 규제 및 연비 향상 필요성으로 인해 자동차, 해양, 항공우주 등 다양한 산업 분야에서 경량 재료 사용이 필수적으로 요구되고 있습니다.

- 알루미늄 합금은 경량, 우수한 내식성, 높은 강도 대 중량비 등의 장점으로 인해 많은 산업 분야에서 주목받고 있습니다 [1].

- AlSi10MnMg (Silafont-36, AA365) 합금은 낮은 철 함량의 최초의 성공적인 알루미늄-실리콘 합금으로, 우수한 주조성, 내마모성, 내식성 및 높은 연신율과 같은 많은 이점을 가지고 있습니다 [2].

- 고압 다이캐스팅(HPDC) 공정은 AA365 합금의 주요 생산 방법으로, 높은 생산성과 복잡한 부품 생산 능력을 제공합니다 [3,4].

- HPDC AA365 합금은 실린더 헤드, 엔진 블록, 엔진룸 부품과 같이 고온 및 부식 환경에 노출되는 자동차 파워트레인 시스템 부품으로 광범위하게 사용됩니다 [2].

- 기존 연구의 한계:

- 기존 연구에서는 AlSi10MnMg 합금의 미세 구조, 주조 결함, 열처리, 기계적 특성 및 내식성과 같은 다양한 특성이 조사되었지만 [11-14], 크리프 조건에서의 부식 거동에 대한 이해는 부족합니다.

- 기존 연구에 따르면 AlSi10MnMg 합금의 특성은 T4 및 T6 열처리 후 냉각 속도에 따라 달라지며 [9], 고온 및 응력 조건에서 우수한 크리프 저항성이 입증되었습니다 [2]. 그러나 고온에서 응력이 가해진 AlSi10MnMg 합금의 부식 특성에 대한 연구는 여전히 부족합니다.

- 연구의 필요성:

- 크리프된 AlSi10MnMg 합금의 부식 거동에 대한 제한적인 이해를 해결하기 위해 본 연구는 미세 구조적 관점에서 부식을 조사하는 것을 목표로 합니다.

- 본 연구는 크리프 조건에서 금속간 화합물 및 미세 기공과 같은 미세 구조적 특징과 내식성 간의 상관관계를 규명하여 자동차 산업 응용 분야에서 AA365 합금의 신뢰성과 장기적인 구조적 성능을 향상시키는 데 기여하고자 합니다.

- 이러한 관계를 이해하는 것은 장기간의 온도 및 응력에 노출되는 부품의 부식을 예측하고 완화하는 데 매우 중요합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적:

- 본 연구의 주요 목적은 미세 구조적 관점에서 크리프된 AlSi10MnMg 합금(AA365)의 부식 거동을 조사하는 것입니다.

- 본 연구는 다양한 온도와 응력 조건에서 크리프된 AA365 합금의 미세 구조, 특히 금속간 화합물과 미세 기공과 내식성 간의 상관관계를 확립하는 것을 목표로 합니다.

- 궁극적으로 본 연구는 자동차 산업 응용 분야에서 이 합금의 신뢰성과 장기적인 구조적 성능을 향상시키는 데 기여하고자 합니다.

- 주요 연구 질문:

- 서로 다른 크리프 온도(373K, 473K, 573K)는 HPDC AA365 합금의 미세 구조, 특히 금속간 화합물과 미세 기공의 형성과 분포에 어떤 영향을 미치는가?

- 크리프된 AA365 합금의 미세 구조와 부식 환경에서의 내식성 사이에는 어떤 관계가 있는가?

- 금속간 화합물의 밀도와 유형, 또는 미세 기공의 존재가 크리프된 AA365 합금의 부식 거동에 더 큰 영향을 미치는가?

- 연구 가설:

- 크리프된 AA365 합금의 미세 구조, 특히 금속간 화합물과 미세 기공의 밀도 및 특성은 크리프 온도에 의해 크게 변화될 것이다.

- 서로 다른 크리프 온도에 의해 유도된 미세 구조의 변화는 AA365 합금의 내식성에 직접적인 영향을 미칠 것이다.

- 미세 기공보다는 금속간 화합물이 미세 갈바닉 부식 가능성으로 인해 크리프된 AA365 합금의 부식 거동에 주요 요인이 될 것이라고 가설을 세웠다.

4. 연구 방법:

- 연구 설계:

- 본 연구에서는 크리프된 HPDC AA365 합금의 부식 거동을 평가하기 위해 실험적 연구 설계를 채택했습니다.

- 크리프 시험은 미세 구조 변화를 유도하기 위해 서로 다른 온도에서 수행되었으며, 그 후 전기화학적 부식 시험 및 상세한 미세 구조 분석이 수행되었습니다.

- 자료 수집 방법:

- 크리프 시험: HPDC AA365 합금의 원통형 크리프 시편은 세 가지 다른 온도, 즉 373K (190 MPa), 473K (120 MPa) 및 573K (80 MPa)에서 크리프 시험을 받았습니다. 이러한 조건은 금속간 화합물의 형성과 재용해를 보장하기 위해 예비 실험을 기반으로 선택되었습니다.

- 전기화학적 부식 시험: 순환 전위 분극(CPDP) 및 개방 회로 전위(OCP) 측정을 컴퓨터 제어 GAMRY 전위차계와 3.5 wt% 염화나트륨(NaCl) 용액에서 3전극 전기화학 셀 시스템을 사용하여 실온에서 수행했습니다.

- 미세 구조 분석:

- 주사 전자 현미경(SEM) 및 에너지 분산형 X선 분광법(EDS): FE-SEM (MIRA3, Tescan)과 EDS를 사용하여 크리프 및 부식된 시편의 미세 구조를 조사하고 금속간 상의 원소 조성을 확인했습니다.

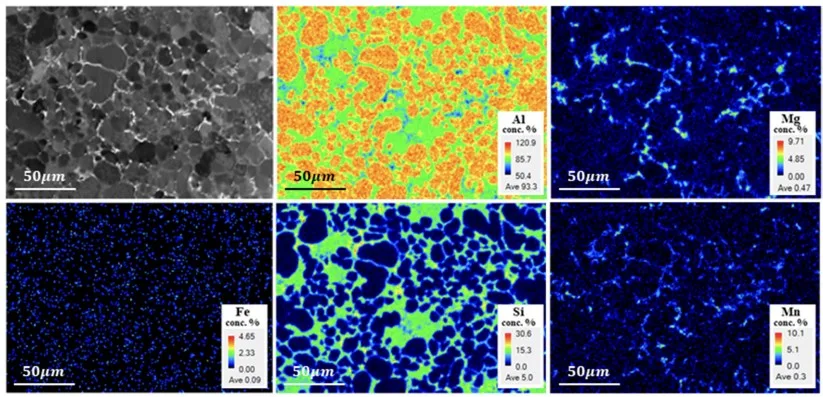

- 전자 탐침 X선 미세 분석기(EPMA): EPMA (JXA-8230, JEOL)를 사용하여 Al 매트릭스에 분포된 금속간 상의 화학 원소를 분석했습니다.

- 분석 방법:

- 전기화학적 데이터 분석: Gamry Echem Analyst 소프트웨어를 사용하여 CPDP 곡선을 분석했습니다. Tafel 외삽법을 사용하여 부식 전위(Ecorr) 및 부식 전류 밀도(Icorr)를 결정했습니다.

- 미세 구조 분석: SEM 및 EPMA 이미지를 분석하여 금속간 화합물 및 미세 기공의 형태, 분포 및 조성을 특성화했습니다. EDS 분석을 사용하여 금속간 상의 유형을 식별했습니다.

- 상관 관계 분석: 미세 구조적 특징(금속간 화합물의 밀도 및 유형, 미세 기공의 존재)과 전기화학적 부식 파라미터(Ecorr 및 Icorr)를 상관 분석하여 미세 구조와 부식 거동 간의 관계를 이해했습니다.

- 연구 대상 및 범위:

- 본 연구는 Rio Tinto (USA)에서 제공한 HPDC AA365 (Silafont 36) 알루미늄 합금에 초점을 맞추었습니다.

- 세 가지 크리프 시편, 즉 특정 응력 하에서 373K, 473K 및 573K에서 크리프된 AA365 합금을 조사했습니다.

- 부식 시험은 부식 환경을 시뮬레이션하기 위해 3.5 wt% NaCl 용액에서 수행되었습니다.

- 크리프 및 부식 공정에 의해 유도된 변화를 평가하기 위해 크리프 및 부식된 시편 모두에서 미세 구조 분석을 수행했습니다.

5. 주요 연구 결과:

- 주요 연구 결과:

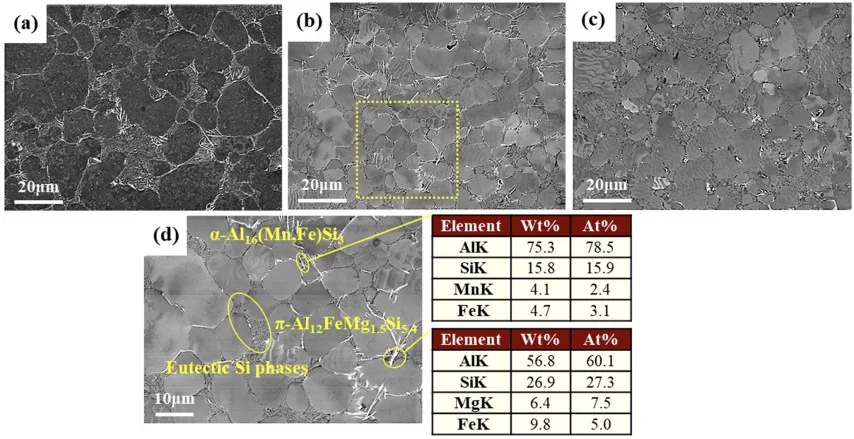

- 미세 구조: 473K에서 크리프된 AA365 합금은 373K 및 573K에서 크리프된 합금에 비해 금속간 상의 밀도가 현저히 높았습니다 (그림 1b). 573K에서 크리프된 합금은 금속간 석출물의 밀도가 가장 낮았습니다 (그림 1c). EDS 및 EPMA 분석 결과 취성 금속간 화합물은 π-Al12FeMg1.5Si5 및 α-Al16(Mn,Fe)Si3로 확인되었습니다 (그림 1d, 그림 2).

- 부식 전위 (Ecorr): 부식 전위는 373K, 473K 및 573K에서 크리프된 AA365 합금에 대해 각각 -687.0 mVSCE, -684.0 mVSCE 및 -673.0 mVSCE였습니다 (표 2). 부식 전위는 573K 시편에서 가장 높았습니다 (덜 음극).

- 부식 전류 밀도 (Icorr): 부식 전류 밀도는 473K에서 크리프된 AA365 합금에서 가장 높았으며, 373K에서 8.02 × 10-6 Acm-2, 573K에서 0.51 × 10-6 Acm-2에 비해 13.3 × 10-6 Acm-2의 값을 나타냈습니다 (표 2).

- 부식 형태: 금속간 화합물 주변의 Al 매트릭스에서 국부 부식이 관찰되었으며, 이는 미세 갈바닉 부식을 나타냅니다 (그림 5). 473K에서 크리프된 합금이 가장 심각한 부식을 보였습니다.

- 통계적/정성적 분석 결과:

- 부식 전위 (Ecorr):

- 373 K: -687.0 mVSCE

- 473 K: -684.0 mVSCE

- 573 K: -673.0 mVSCE

- 부식 전류 밀도 (Icorr):

- 373 K: 8.02 × 10-6 Acm-2

- 473 K: 13.3 × 10-6 Acm-2

- 573 K: 0.51 × 10-6 Acm-2

- 부식 전위 (Ecorr):

- 데이터 해석:

- 473K에서 크리프된 AA365 합금에서 금속간 화합물의 밀도가 더 높은 것은 크리프 동안 과포화된 α-Al 매트릭스로부터 비평형 용질 원자가 석출되었기 때문입니다.

- 573K에서 금속간 화합물의 밀도가 낮은 것은 더 높은 온도에서 이러한 상이 Al 매트릭스에 다시 용해되었기 때문입니다.

- 부식 전위 결과는 부식 과정이 573K 시편에서 가장 느리고 473K 시편에서 가장 빠름을 나타냅니다.

- 473K 시편의 부식 전류 밀도가 현저히 높은 것은 많은 양의 금속간 화합물이 부식을 촉진함을 시사합니다.

- 금속간 화합물 주변의 국부 부식은 금속간 상(음극)과 Al 매트릭스(양극) 사이의 미세 갈바닉 부식이 주요 부식 메커니즘임을 확인합니다.

- 본 연구는 금속간 화합물의 양이 크리프된 AA365 합금의 부식에 미치는 영향이 미세 기공보다 더 중요한 요인이라고 추론합니다.

- 그림 목록:

- 그림 1. 크리프된 HPDC AA365 합금의 미세 구조 SEM 및 EDS 분석: (a) 373K에서 크리프된 AA365 합금; (b) 473K에서 크리프된 AA365 합금; (c) 573K에서 크리프된 AA365 합금; (d) 473K에서 크리프된 AA365 합금의 고배율 현미경 사진 및 EDS 분석.

- 그림 2. 373K에서 크리프된 AA365 합금의 EPMA 현미경 사진 및 화학 원소 분포 맵: Al, Mg, Fe, Si, Mn.

- 그림 3. 3.5 wt% NaCl에서 1시간 동안 침지된 크리프된 AA365 합금의 개방 회로 전위(OCP) 변화: (a) 373K에서 크리프된 AA365 합금; (b) 473K에서 크리프된 AA365 합금; (c) 573K에서 크리프된 AA365 합금.

- 그림 4. 3.5 wt% NaCl에서 크리프된 HPDC AA365 합금의 순환 전위 분극(CPDP) 곡선.

- 그림 5. 3.5 wt% NaCl에서 전기화학적 시험 후 공격받은 크리프된 HPDC AA365 합금의 부식된 표면 형태 SEM 및 EDS 분석: (a) 373K에서 크리프된 HPDC AA365 합금; (b) 473K에서 크리프된 HPDC AA365 합금; (c) 573K에서 크리프된 HPDC AA365 합금; (d) Al, Si, Fe, Mg 및 O의 EDS 원소 맵과 함께 473K에서 크리프된 HPDC AA365 합금의 BSE 이미지.

6. 결론 및 논의:

- 주요 결과 요약:

- 크리프 온도는 HPDC AA365 합금의 미세 구조 및 부식 거동에 상당한 영향을 미칩니다.

- 473K에서 크리프는 금속간 화합물의 밀도가 가장 높아 부식 전류 밀도(13.3 × 10-6 Acm-2)가 가장 높고 따라서 부식 속도가 가장 빨랐습니다.

- 573K에서 크리프는 금속간 화합물의 재용해로 인해 부식 전류 밀도(0.51 × 10-6 Acm-2)가 가장 낮고 부식 속도가 가장 느렸습니다.

- 금속간 화합물과 Al 매트릭스 간의 전위차에 의해 유발되는 미세 갈바닉 부식이 주요 부식 메커니즘으로 확인되었습니다.

- 본 연구는 금속간 화합물의 밀도가 미세 기공보다 크리프된 AA365 합금의 부식 거동을 제어하는 데 더 지배적인 요인이라고 결론 내립니다.

- 연구의 학문적 의의:

- 본 연구는 HPDC AA365 합금에서 크리프 유발 미세 구조 진화와 부식 거동 간의 복잡한 상호 작용에 대한 귀중한 통찰력을 제공합니다.

- 특히 크리프 조건에서 금속간 화합물을 포함하는 알루미늄 합금의 부식 메커니즘에 대한 기본적인 이해를 높입니다.

- 본 연구 결과는 구조용 합금에서 원하는 내식성을 달성하는 데 있어 미세 구조 제어의 중요성을 강조함으로써 재료 과학 및 공학 분야에 기여합니다.

- 실용적 의미:

- 본 연구 결과는 고온 및 부식 환경에서 작동하는 자동차 부품에 HPDC AA365 합금을 안정적으로 적용하는 데 매우 중요합니다.

- 크리프 조건에서 금속간 화합물이 내식성에 미치는 유해한 영향을 이해하면 부식을 완화하기 위한 전략 개발을 안내할 수 있습니다.

- 잠재적인 전략으로는 합금 조성 최적화, HPDC 중 응고 및 냉각 속도 제어, 또는 금속간 상 형성 및 분포를 관리하고 따라서 부식 성능을 개선하기 위한 주조 후 열처리 등이 있습니다.

- 연구의 한계:

- 본 연구는 특정 크리프 조건 및 단일 합금 조성에 초점을 맞추었습니다.

- 이러한 결과를 더 넓은 범위의 크리프 조건, 응력 수준 및 AA365 합금 조성 또는 기타 유사한 알루미늄 합금의 변화에 일반화하려면 추가 연구가 필요합니다.

- 크리프 조건에서의 장기 부식 거동은 실제 응용 분야에서 재료의 내구성을 완전히 평가하기 위해 추가 조사가 필요합니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- 재료의 내구성을 종합적으로 평가하기 위해 다양한 크리프 조건에서 장기 부식 연구를 권장합니다.

- 부식 거동에 대한 서로 다른 유형 및 분포의 금속간 화합물의 영향을 조사하면 더 자세한 이해를 얻을 수 있습니다.

- 금속간 상 형성을 제어하고 내식성을 개선하기 위해 맞춤형 열처리 또는 경미한 합금 수정과 같은 미세 구조를 수정하는 방법을 탐색하는 것이 유망한 방향입니다.

- 추가 탐색이 필요한 영역:

- 미세 갈바닉 부식 과정에서 서로 다른 유형의 금속간 화합물(β-Al5SiFe, α-Al15(Mn,Fe)3Si2, Mg2Si, π-Al8Mg3FeSi6)의 정확한 역할에 대한 추가 설명이 필요합니다.

- 본 연구에서는 금속간 화합물이 더 중요하다고 제안하지만, 미세 기공과 금속간 화합물의 잠재적인 상승 효과가 부식 시작 및 전파에 미치는 영향에 대한 추가 탐구가 필요합니다.

- 3.5 wt% NaCl 용액을 넘어 더 복잡하고 현실적인 부식 환경에서 부식 거동을 조사하면 연구의 실제 관련성이 향상될 것입니다.

8. 참고 문헌:

- Dias, M.; Oliveira, R.; Kakitani, R.; Cheung, N.; Henein, H.; Spinelli, J.E.; Garcia, A. Effects of solidification thermal parameters and Bi doping on silicon size, morphology and mechanical properties of Al-15wt.% Si-3.2wt.% Bi and Al-18wt.% Si-3.2wt.% Bi alloys. J. Mater. Res. Technol. 2020, 9, 3460–3470.

- Ahn, C.; Jo, I.; Ji, C.; Cho, S.; Mishra, B.; Lee, E. Creep behavior of high-pressure die-cast AlSi10MnMg aluminum alloy. Mater. Charact. 2020, 167, 110495.

- Jaglinski, T.; Lakes, R. Creep Behavior of Al-Si Die-Cast Alloys. J. Eng. Mater. Technol. 2004, 126, 378–383.

- Sadeghi, M.; Mahmoudi, J. Experimental and Theoretical Studies on the Effect of Die Temperature on the Quality of the Products in High-Pressure Die-Casting Process. Adv. Mater. Sci. Eng. 2012, 2012, 1–9.

- Avalle, M. Casting defects and fatigue strength of a die cast aluminium alloy: A comparison between standard specimens and production components. Int. J. Fatigue 2002, 24, 1-9.

- Zhang, B.; Cockcroft, S.L.; Maijer, D.M.; Zhu, J.D.; Phillion, A. Casting defects in low-pressure die-cast aluminum alloy wheels. JOM 2005, 57, 36-43.

- Qi, M.; Kang, Y.; Qiu, Q.; Tang, W.; Li, J.; Li, B. Microstructures, mechanical properties, and corrosion behavior of novel high-thermal-conductivity hypoeutectic Al-Si alloys prepared by rheological high pressure die-casting and high pressure die-casting. J. Alloy. Compd. 2018, 749, 487-502.

- Lee, E.; Mishra, B. Effect of Solidification Cooling Rate on Mechanical Properties and Microstructure of Al-Si-Mn-Mg Alloy. Mater. Trans. 2017, 58, 1624-1627.

- Lee, E.; Mishra, B. Effect of Cooling Rate on the Mechanical Properties of AA365 Aluminum Alloy Heat-Treated Under T4, T5, and T6 Conditions. Int. J. Met. 2017, 12, 449-456.

- Narayanan, L.A.; Samuel, F.H.; Gruzleski, J.E. Crystallization behavior of iron-containing intermetallic compounds in 319 aluminum alloy. Met. Mater. Trans. A 1994, 25, 1761-1773.

- Niklas, A.; Bakedano, A.; Orden, S.; da Silva, M.; Nogués, E.; Fernández-Calvo, A.I. Effect of Microstructure and Casting Defects on the Mechanical Properties of Secondary AlSi10MnMg(Fe) Test Parts Manufactured by Vacuum Assisted High Pressure Die Casting Technology; Elsevier Ltd.: Amsterdam, The Netherlands, 2015; Volume 2.

- Niklas, A.; Orden, S.; Bakedano, A.; Da Silva, M.; Nogués, E.; Fernández-Calvo, A. Effect of solution heat treatment on gas porosity and mechanical properties in a die cast step test part manufactured with a new AlSi10MnMg(Fe) secondary alloy. Mater. Sci. Eng. A 2016, 667, 376-382.

- Ahn, C.; Lee, E. [ICACE2019] Effect of cooling rate on the corrosion resistance and mechanical property of AlSi10MnMg alloy. J. Korean Soc. Mar. Eng. 2019, 43, 618-624.

- Shi, J.; Pries, H.; Stammen, E.; Dilger, K. Chemical pretreatment and adhesive bonding properties of high-pressure die cast aluminum alloy: AlSi10MnMg. Int. J. Adhes. Adhes. 2015, 61, 112-121.

- Jo, I.; Ahn, C.; Lee, E. High-temperature tensile deformation behavior and failure mechanisms of Al-10Si-Mn-Mg high-pressure die-cast alloy. J. Korean Soc. Mar. Eng. 2019, 43, 788-792.

- Ji, S.; Watson, D.; Fan, Z.; White, M. Development of a super ductile diecast Al-Mg-Si alloy. Mater. Sci. Eng. A 2012, 556, 824-833.

- Aballe, A.; Bethencourt, M.; Botana, F.J.; Marcos, M.; Osuna, R. Using EIS to study the electrochemical response of alloy AA5083 in solutions of NaCI. Werkstoffe und Korrosion 2001, 52, 185–192.

9. 저작권:

- 본 자료는 박성환, 안철민, 이은경의 논문 "고압 다이캐스팅(HPDC)으로 생산된 크리프 AlSi10MnMg (AA365) 합금의 부식 거동 평가"를 기반으로 작성되었습니다.

- 논문 출처: https://doi.org/10.3390/app11136227

본 자료는 상기 논문을 요약한 것으로, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.