Balancing Cost and Quality: Finding the Sweet Spot for Returnable Material in AlSi9Cu3(Fe) HPDC

이 기술 요약은 [Marek Matejka, Dana Bolibruchová, Radka Podprocká] 저자가 [2021년] [Metals]에 발표한 학술 논문 "[The Influence of Returnable Material on Internal Homogeneity of the High-Pressure Die-Cast AlSi9Cu3(Fe) Alloy]"에 기반합니다.

키워드

- 주요 키워드: 고압 다이캐스팅 환류재

- 보조 키워드: AlSi9Cu3(Fe) 합금, 내부 균질성, 미세조직, 기공률, HPDC, 환류재 비율

Executive Summary

- 도전 과제: 고압 다이캐스팅 공정에서 원가 절감을 위해 환류재 사용은 필수적이지만, 이는 주물의 내부 품질 저하를 유발할 수 있습니다.

- 연구 방법: AlSi9Cu3(Fe) 합금의 환류재 비율을 10%, 55%, 75%, 90%로 다르게 설정하여 생산된 주물의 미세조직, 기공률, 미세 경도를 분석했습니다.

- 핵심 발견: 환류재 비율이 75% 이상으로 증가하면 공정 Si의 형태가 조대해지는 등 부정적인 변화가 관찰되었으며, 50-55%까지는 품질을 유지하면서 경제성을 확보할 수 있는 최적의 구간임이 확인되었습니다.

- 핵심 결론: AlSi9Cu3(Fe) 합금의 고압 다이캐스팅 공정에서 최상의 품질과 경제성을 동시에 달성하기 위한 환류재의 최대 사용 비율은 50-55%입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅(HPDC) 산업에서 생산 효율성과 원가 절감은 가장 중요한 목표 중 하나입니다. 이를 위해 게이팅, 라이저, 불량 주물 등에서 발생하는 '환류재(returnable material)'를 재용해하여 사용하는 것은 일반적인 관행입니다. 하지만 환류재는 단순히 남은 금속이 아닙니다. 재용해 과정에서 산화물, 수소 가스, 기타 불순물이 용탕에 유입되어 최종 주물의 품질에 치명적인 영향을 미칠 수 있습니다.

특히 환류재 비율이 높아질수록 주물 내부에 기공이 증가하고, 기계적 특성이 저하되며, 예측 불가능한 결함이 발생할 확률이 높아집니다. 이는 많은 현장 엔지니어들이 겪는 딜레마입니다. "원가 절감을 위해 환류재를 얼마나 사용해야 하는가?" 그리고 "품질 저하 없이 사용할 수 있는 한계점은 어디인가?" 이 연구는 바로 이 현실적인 문제에 대한 데이터 기반의 명확한 해답을 제공하기 위해 시작되었습니다.

연구 접근법: 방법론 분석

본 연구는 산업 현장에서의 실제 조건을 반영하여 환류재 비율 증가가 주물 품질에 미치는 영향을 정량적으로 평가하기 위해 설계되었습니다. 연구에 사용된 핵심 방법론은 다음과 같습니다.

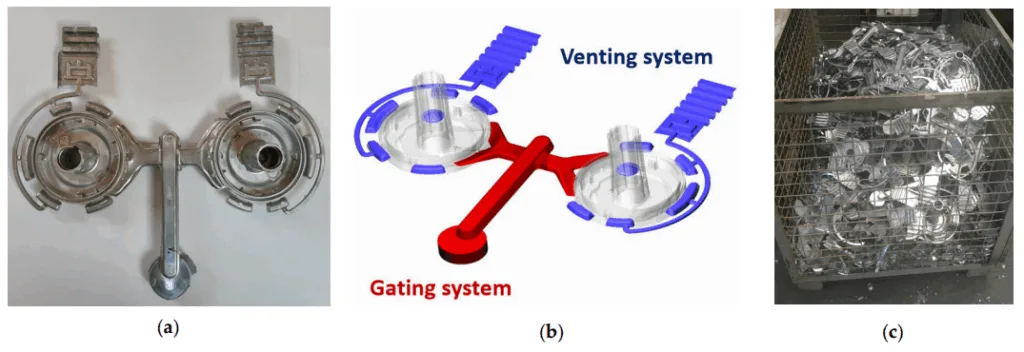

재료 및 주조 조건: - 합금: 자동차 산업에서 널리 사용되는 아공정 AlSi9Cu3(Fe) 합금(A226, EN AC–46,000)을 사용했습니다. - 주물: 'Stator Buchse D 106/70' 주물을 2-캐비티 금형으로 생산했습니다. - 환류재 비율: 상업용 순도의 합금과 환류재(불량 주물, 게이팅 시스템 등)를 혼합하여, 환류재 비율이 각각 10%(Z10), 55%(Z55), 75%(Z75), 90%(Z90)인 네 가지 실험 그룹을 설정했습니다. - 주조 설비: CLH 400 콜드챔버 다이캐스팅 머신을 사용했으며, 최대 사출 속도는 3m/s, 챔버 내 최대 압력은 95MPa, 용탕 온도는 710 ± 10°C로 설정했습니다.

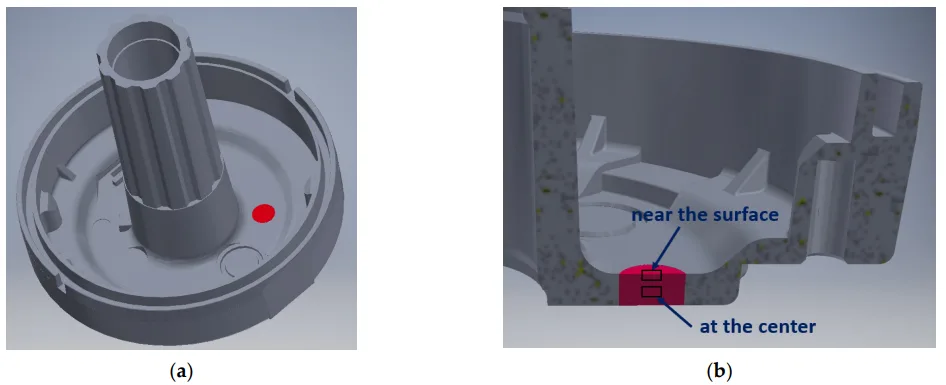

분석 방법: - 미세조직 분석: 주물의 표면부와 중심부에서 시편을 채취하여 광학 현미경(OM)과 주사 전자 현미경(SEM)으로 미세조직, 특히 공정 Si의 형태 변화를 관찰했습니다. - 기공률 평가: 주물의 두 개의 제어 단면(A-A, B-B)을 절단하여 이미지 분석 소프트웨어(Quick PHOTO INDUSTRIAL)를 통해 면적 기공률과 기공의 형상(원형도 계수)을 측정했습니다. - 미세 경도 측정: α-상(알루미늄 기지)의 미세 경도를 측정하여 환류재 비율에 따른 변화를 평가했습니다. - 열처리: 내부 응력 제거를 위해 370 ± 5°C에서 3시간 동안 열처리를 진행하고, 열처리 전후의 특성 변화를 비교 분석했습니다.

핵심 발견: 주요 결과 및 데이터

환류재 비율 증가는 주물의 내부 균질성에 명확한 영향을 미쳤습니다. 가장 주목할 만한 결과는 다음과 같습니다.

발견 1: 환류재 증가에 따른 공정 실리콘(Si)의 형태 변화

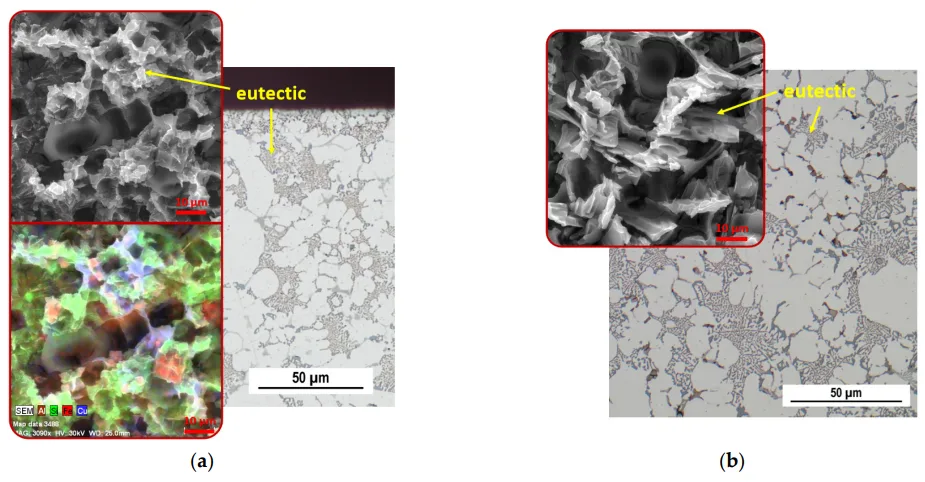

환류재 비율이 증가함에 따라, 특히 냉각 속도가 느린 주물 중심부에서 공정 Si 입자의 형태가 부정적으로 변했습니다.

- Z10 (10%) 및 Z55 (55%) 합금: 중심부에서는 판상(plate-like) 형태의 공정 Si가, 냉각 속도가 빠른 표면부에서는 미세하고 날카로운 섬유상 입자가 관찰되었습니다. (그림 4, 5 참조)

- Z75 (75%) 및 Z90 (90%) 합금: 환류재 비율이 75%를 넘어서면서 중심부의 공정 Si가 눈에 띄게 조대해지고 불규칙한 형태로 변했습니다. 이는 기계적 특성 저하의 주요 원인이 될 수 있습니다. (그림 6, 7 참조) 열처리를 통해 모든 시편에서 Si 입자가 구상화(spheroidization)되는 경향을 보였으나, 초기 조직의 차이는 유지되었습니다.

발견 2: 기공률 변화 및 한계점 확인

예상과 달리, 환류재 비율 증가가 기공률의 급격한 증가로 이어지지는 않았습니다. 하지만 특정 비율에서 기공률이 증가하는 경향이 나타났습니다.

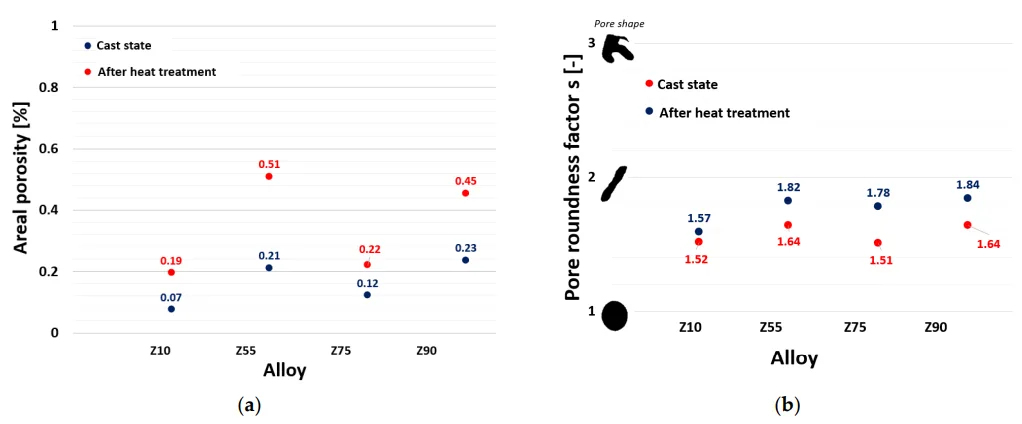

- 전반적인 기공률: 모든 실험 조건에서 면적 기공률은 1%를 초과하지 않는 낮은 수준을 유지했습니다.

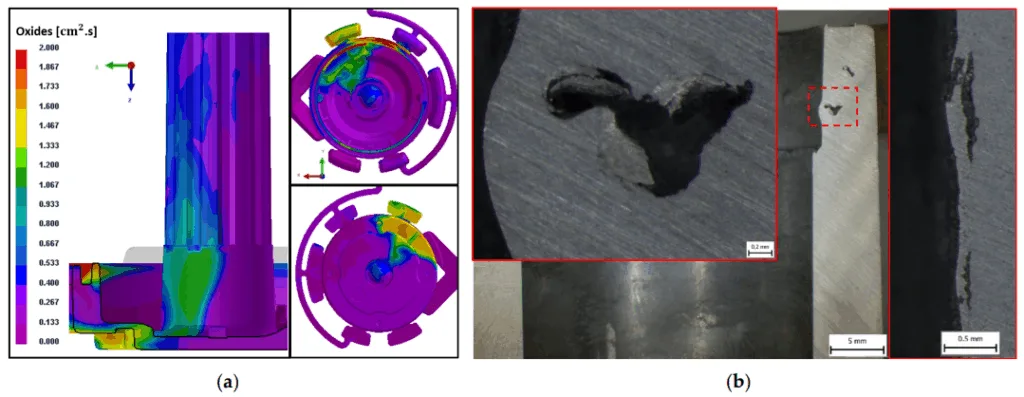

- 최대 기공률: 열처리 후 Z90 합금의 A-A 단면에서 가장 높은 기공률(0.81%)이 측정되었으며, Z55 합금의 B-B 단면에서도 상대적으로 높은 값(0.51%)이 관찰되었습니다. (그림 13a, 14a 참조) 이는 환류재 비율이 55%와 90%일 때 품질 변동성이 커질 수 있음을 시사합니다.

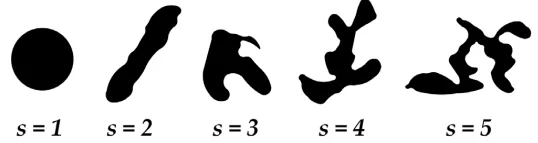

- 기공 형태: 기공의 원형도 계수(roundness factor)는 1.5에서 2.1 사이의 좁은 범위에 분포하여, 대부분의 기공이 심각한 응력 집중을 유발하지 않는 타원형에 가까움을 나타냈습니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 HPDC 공정의 다양한 담당자들에게 다음과 같은 실용적인 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 환류재 비율을 55% 이하로 관리하는 것이 특히 핫스팟(hot spot)과 같이 냉각이 느린 영역에서 미세한 공정 Si 조직을 유지하는 데 기여할 수 있음을 시사합니다.

- 품질 관리팀: 논문의 [그림 13]과 [그림 14] 데이터는 특정 조건(Z55 및 Z90 합금, 특히 열처리 후)이 기공률에 미치는 영향을 보여주며, 이는 새로운 품질 검사 기준을 수립하는 데 정보를 제공할 수 있습니다.

- 설계 엔지니어: 연구 결과는 기공이 수지상간(interdendritic) 공간, 즉 핫스팟에서 주로 형성된다는 것을 보여줍니다. 이는 응고 과정에서 이러한 영역을 최소화할 수 있는 균일한 냉각 설계의 중요성을 강조합니다.

논문 상세 정보

[The Influence of Returnable Material on Internal Homogeneity of the High-Pressure Die-Cast AlSi9Cu3(Fe) Alloy]

1. 개요:

- 제목: The Influence of Returnable Material on Internal Homogeneity of the High-Pressure Die-Cast AlSi9Cu3(Fe) Alloy

- 저자: Marek Matejka, Dana Bolibruchová and Radka Podprocká

- 발행 연도: 2021

- 발행 학술지/학회: Metals

- 키워드: aluminium alloy AlSi9Cu3; returnable material; HPDC; microstructure; porosity

2. 초록:

오늘날 고압 다이캐스팅 기술은 산업 생산의 필수적인 부분이다. 높은 생산성, 감소된 기계 가공 요구 사항, 그리고 알루미늄 합금의 가벼운 무게와 유리한 특성은 다양한 산업의 수많은 부품 생산에 이상적인 조합을 형성한다. 본 논문의 실험 파트는 AlSi9Cu3(Fe) 합금 주물의 내부 균질성(미세조직, 기공률 및 미세 경도)에 따라 배치 내 환류재와 상업용 순도 합금의 비율 변화 분석에 초점을 맞춘다. 배치 내 환류재의 사용은 알루미늄 용탕의 최대 사용을 달성하는 데 핵심적인 요소이며, 이는 생산의 경제적 효율성을 높이고 환경에 더 유리한 영향을 미친다. 구조 분석 결과, 배치 내 환류재의 증가는 공정 Si의 형태 변화로 명확하게 나타났다. 공정 Si 입자 형태의 부정적인 변화는 배치 내 환류재 함량을 75%로 증가시킨 후 관찰되었다. 제어 단면에서의 기공률 평가는 배치 내 환류재 증가의 영향을 보여주었으며, 90% 합금뿐만 아니라 55% 환류재 함량을 가진 합금에서도 최악의 결과가 나타났다. 제어 단면에서의 기공률 평가는 배치 내 환류재 증가의 영향을 보여주었으며, 여기서 최악의 결과는 90% 합금뿐만 아니라 55% 환류재 함량을 가진 합금에서도 달성되었다.

3. 서론:

자동차 생산의 발전은 고압 다이캐스팅 기술로 생산된 비철금속 주물에 대한 수요를 크게 증가시켰다. 자동차 부품으로 고압 주물을 사용하면 총 중량이 감소하고 관련 연료 소비가 줄어들어 환경에 상당한 긍정적 영향을 미친다. 고압 다이캐스팅 생산의 증가 추세와 함께, 배치 재료의 최대 사용에 대한 주물 요구 사항도 증가하고 있다. 이것이 게이팅, 라이저 및 벤팅 시스템과 같은 미사용 금속이 후속 생산에 사용되는 이유이다. 알루미늄 용탕에 첨가제로 환류재를 사용하는 것은 용탕에 유전적 특성을 도입하여 생산된 주물의 최종 품질에 부정적인 영향을 미치기도 한다. 특정 비율의 환류재를 포함한 용탕 준비의 핵심 요소는 제품 품질에서 변하지 않는 결과(1차 재료 용탕으로 주물을 생산하는 것과 비교하여)를 달성하기 위해 최적의 양과 처리 방법을 정확하게 결정하는 것이다. 환류재의 비율이 증가함에 따라 영구 변형이 발생하고 결과적인 주물 구조의 기공량이 증가한다. 환류재와 함께 다량의 바람직하지 않은 원소들이 용해 과정에 도입된다. 그러나 환류재는 투입 비용 절감으로 인해 생산 공정에서 불가분의 일부를 형성한다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅(HPDC)은 자동차 산업을 중심으로 널리 사용되는 대량 생산 기술이다. 이 공정에서 생산 비용을 절감하고 자원 활용도를 높이기 위해 게이팅 시스템, 불량 주물 등에서 발생하는 환류재를 재사용하는 것이 경제적으로 매우 중요하다. 하지만 환류재의 재사용은 산화물, 가스 등의 불순물을 용탕에 유입시켜 최종 제품의 미세조직과 기계적 특성에 부정적인 영향을 미칠 수 있는 잠재적 위험을 내포하고 있다.

이전 연구 현황:

이전 연구들은 환류재가 용탕을 산화물과 수소로 오염시킬 수 있으며, 이는 주물의 기공률을 증가시키고 기계적 특성을 저하시키는 주요 원인임을 지적했다. 또한, 고압 다이캐스팅에서 발생하는 기공의 주된 원인으로 금형 충전 중 공기 혼입과 응고 수축이 알려져 있다. AlSi9Cu3 합금의 응고 과정에 대한 연구도 있었으나, 환류재 비율을 체계적으로 변화시키며 내부 균질성에 미치는 영향을 정량적으로 분석한 연구는 부족했다.

연구 목적:

본 연구의 주요 목적은 고압 다이캐스팅으로 생산된 AlSi9Cu3(Fe) 합금 주물에서 환류재 사용 비율 증가가 내부 균질성(미세조직, 기공률, 미세 경도)에 미치는 영향을 규명하는 것이다. 이를 통해 요구되는 주물 품질을 유지하면서 경제성을 극대화할 수 있는 최적의 환류재 비율을 결정하고자 한다.

핵심 연구:

본 연구는 AlSi9Cu3(Fe) 합금 배치 내 환류재 비율을 10%, 55%, 75%, 90%로 설정한 네 가지 실험 그룹(각각 Z10, Z55, Z75, Z90으로 명명)을 제작하여 주물을 생산했다. 생산된 주물에 대해 열처리 전후 상태에서 미세조직, 기공률, 미세 경도를 체계적으로 분석하고 비교했다. 미세조직 분석은 광학 현미경과 주사 전자 현미경을 사용하여 공정 Si의 형태 변화에 초점을 맞추었고, 기공률은 두 개의 특정 단면에서 면적 및 형상 계수를 측정하여 평가했다.

5. 연구 방법론

연구 설계:

본 연구는 환류재 비율이라는 독립 변수가 AlSi9Cu3(Fe) 합금 주물의 내부 균질성(미세조직, 기공률, 미세 경도)이라는 종속 변수에 미치는 영향을 분석하기 위한 실험적 연구 설계를 채택했다. 환류재 비율을 10%, 55%, 75%, 90%로 구분한 네 개의 실험 그룹 간의 결과를 비교 분석했다.

데이터 수집 및 분석 방법:

- 데이터 수집: Stator Buchse D 106/70 주물을 CLH 400 콜드챔버 다이캐스팅 머신을 사용하여 생산했다. 각 실험 그룹(Z10, Z55, Z75, Z90)에 대해 동일한 주조 공정 변수(용탕 온도, 금형 온도, 사출 압력 등)를 적용했다.

- 화학 성분 분석: 아크 스파크 분광법(Bunker-Q2 ION)을 사용하여 각 실험 합금의 화학 성분을 측정했다.

- 미세조직 분석: 주물의 특정 위치에서 시편을 채취하여 연마 및 에칭 후, 광학 현미경(NEOPHOT 32)과 주사 전자 현미경(VEGA LMU II)으로 관찰했다. SEM에는 에너지 분산형 X선 분광기(EDX)가 장착되어 상 분석에 사용되었다.

- 미세 경도 측정: Hanemann type Mod 32 장치를 사용하여 10p의 하중으로 α-상의 미세 경도를 20회 측정하여 평균값을 사용했다.

- 기공률 분석: 주물을 두 개의 단면(A-A, B-B)으로 절단하고, AZ100 다목적 줌 현미경으로 촬영한 이미지를 Quick PHOTO INDUSTRIAL 소프트웨어로 분석하여 면적 기공률과 원형도 계수(s)를 계산했다.

연구 주제 및 범위:

본 연구는 고압 다이캐스팅 공정으로 생산된 AlSi9Cu3(Fe) 합금에 국한된다. 연구의 범위는 배치 내 환류재 비율의 변화가 주물의 미세조직(특히 공정 Si 형태), 기공률(면적 및 형상), 그리고 미세 경도에 미치는 영향으로 한정된다.

6. 주요 결과:

주요 결과:

- 미세조직: 환류재 비율이 증가함에 따라, 특히 냉각 속도가 느린 주물 중심부에서 공정 Si의 형태가 조대해졌다. 75%(Z75)와 90%(Z90) 합금에서 이러한 경향이 뚜렷하게 나타났다.

- 열처리 효과: 370°C에서 3시간 동안의 열처리는 모든 합금에서 공정 Si 입자의 구상화, 분기 및 분절을 유발했다.

- 미세 경도: 주조 상태에서 환류재 함량이 증가함에 따라 미세 경도가 소폭 증가하는 경향을 보였다. 열처리 후에는 Z10 합금에서는 경도가 증가했으나, Z55, Z75, Z90 합금에서는 오히려 감소했다. 모든 경우에서 표면부의 경도가 중심부보다 높게 나타났다.

- 기공률: 면적 기공률은 모든 조건에서 1% 미만으로 낮게 유지되었다. 열처리 후 Z90 합금(A-A 단면)과 Z55 합금(B-B 단면)에서 가장 높은 기공률이 관찰되었다. 기공의 형상을 나타내는 원형도 계수는 큰 변화 없이 좁은 범위 내에 분포하여, 대부분의 기공이 타원형에 가까움을 시사했다.

Figure Name List:

- Figure 1. Stator Buchse D 106/70 casting: (a) Double-cavity mould; (b) 3D model of the casting; (c) Returnable material.

- Figure 2. Place of sampling (red) of the casting for microstructure analysis: (a) Site within the casting; (b) Specimen regions evaluated.

- Figure 3. Numerical values of roundness factor “s” assigned to pore shapes.

- Figure 4. Images of the structure of the Z10 alloy casting in the cast state; OM, SEM: (a) surface region; (b) central region.

- Figure 5. Images of the structure of the Z55 alloy casting in the cast state; OM, SEM: (a) surface region; (b) central region.

- Figure 6. Images of the structure of the Z75 alloy casting in the cast state; OM, SEM: (a) surface region; (b) central region.

- Figure 7. Images of the structure of the Z90 alloy casting in the cast state; OM, SEM: (a) surface region; (b) central region.

- Figure 8. Images of the structure of the castings from the Z10 and Z55 alloys after heat treatment; OM, SEM: (a) Z10 surface; (b) Z10 central region; (c) Z55 surface; (d) Z55 central region.

- Figure 9. Images of the structure of the casting from the Z75 and Z90 alloys after heat treatment; OM, SEM: (a) Z75 surface; (b) Z75 central region; (c) Z90 surface; (d) Z90 central region.

- Figure 10. Dependence of the primary a-phase microhardness of AlSi9Cu3 alloy on the amount of returnable material in the batch and the measuring position on the specimen.

- Figure 11. Checking cuts (incisions) A-A and B-B of castings on the casting at position 1: (a) Location of cuts within the casting; (b) Location of cuts with respect to porosity in the casting.

- Figure 12. A-A cut through the casting shown in numerical simulation: (a) Display of hot spots; (b) Display of prediction of the presence of oxides and pores.

- Figure 13. Evaluation of porosity on the A-A cut (incision): (a) Areal porosity; (b) Pore roundness factor.

- Figure 14. Evaluation of porosity on the B-B cut: (a) Areal porosity; (b) Pore roundness factor.

- Figure 15. Porosity occurring near the casting walls: (a) Numerical simulation showing surface regions with increased presence of oxides; (b) Pores disrupting the geometry of the casting from Z55, after heat treatment.

7. 결론:

달성된 결과를 바탕으로, 본 논문은 배치 내 환류재의 존재가 고압 주물의 미세조직 및 내부 균질성에 미치는 부정적인 영향을 확인한다. 환류재 함량이 증가함에 따라, 특히 표면 근처 영역에 비해 용탕 냉각 속도가 낮은 주물의 핫스팟 영역에서 공정 Si의 형태에 부정적인 변화(원래의 얇은 육각형 판상 구조의 조대화)가 나타난다. 배치 내 환류재의 부정적인 효과는 기공률 평가에서 예상했던 만큼 나타나지 않았으며, 면적 기공률과 형상 기공률은 약간만 증가했다. 적용된 열처리는 공정 Si의 미세화(특히 중심부)에 유리하게 기여했지만, 다른 한편으로는 예상대로 Z55, Z75, Z90 합금에서 면적 기공률이 증가하고 1차 α-상의 미세 경도 값이 감소했다. 1차 합금을 환류재로 대체하는 것은 경제적으로 유리하고 실행 가능하지만, 달성된 결과를 고려할 때 배치 투입에 최대 50~55%의 환류재를 사용하는 것이 적합하다고 결론 내릴 수 있다.

8. 참고 문헌:

- Bolibruchová, D.; Matejka, M.; Michalcová, A.; Kasińska, J. Study of natural and artificial aging on AlSi9Cu3 alloy at different ratios of returnable material in the batch. Materials 2020, 13, 4538, doi:10.3390/ma13204538.

- Bolibruchová, D.; Kuriš, M.; Matejka, M.; Gabryś, K.M.; Vicen, M. Effect of Ti on Selected Properties of AlSi7Mg0.3Cu0.5 Alloy with Constant Addition of Zr. Arch. Metall. Mater. 2021. 66, 65-72, doi:10.24425/amm.2021.134760.

- Eperješi, L.; Malik, J.; Eperješi, Š.; Fecko, D. Influence of returning material on porosity of die castings. Manuf. Technol. 2013, 13, 36-39, doi:10.21062/ujep/x.2013/a/1213-2489/MT/13/1/36.

- Ragan, E. Die Casting of Metals; Michal Vašek publishing house Prešov: Slovakia, 2007. (In Slovak)

- Podprocká, R.; Bolibruchová, D. Iron Intermetallic Phases in the Alloy Based on Al-Si-Mg by Applying Manganese. Arch. Foundry Eng. 2017, 17, doi:10.1515/afe-2017-0118.

- Hosford, F.W.; Caddell. M. R. Metal forming mechanics and metallurgy, third edition. Cambridge University Press, Cambridge 2007, 330, doi:10.1017/CBO9780511811111.

- Bolibruchova, D.; Richtarech, L.; Dobosz, S.M.; Major-Gabryś. Utilisation of mould temperature change in eliminating the Al5FeSi phases in secondary AlSi7Mg0.3 alloy. Archives of Metallurgy and Materials. 2017, 62. Doi: 10.1515/amm-2017-0051

- Adamane, A.R.; Fiorese, E.; Timelli, G.; Bonollo, F.; Arnberg, L. Influence of Injection Parameters on the Porosity and Tensile Properties of High-Pressure Die Cast Al-Si Alloys. A Rev. Int. J. Met. 2015, 9, 43-53, doi:10.1007/BF03355601.

- Hernandez-Ortega, J.J.; Zamora, R.; Palacios, J.; Lopez, J.; Faura, F. An Experimental and Numerical Study of Flow Patterns and Air Entrapment Phenomena During the Filling of a Vertical Die Cavity. J. Manuf. Sci. Eng. 2010, 132, doi:10.1115/1.4002535.

- Pinto, H.; Silva, F.J.G. Optimisation of Die Casting Process in Zamak Alloys. Procedia Manuf. 2017, 11, 517-525, doi:10.1016/j.promfg.2017.07.145.

- Cao, H.; Shen, Ch.; Wang, Ch.; Xu, H. Zhu. Direct Observation of Filling Process and Porosity Prediction in High Pressure Die Casting. Materials 2019, 12, 1099, doi:10.3390/ma12071099.

- Cao, L.; Liao, D.; Sun, F.; Chen, T.; Teng, Z.; Tang, Y. Prediction of gas entrapment defects during zinc alloy high-pressure die casting based on gas-liquid multiphase flow model. Int. J. Adv. Manuf. Technol. 2018, 94, doi:10.1007/s00170-017-0926-5.

- Swillo, S.J.; Perzyk, M. Surface Casting Defects Inspection Using Vision System and Neural Network Techniques. Arch. Foundry Eng. 2013, 13, doi:10.2478/afe-2013-0091.

- Patel, J.M.; Pandya, Y.R.; Sharma, D.; Patel, R.C. Various Type of Defects on Pressure Die Casting for Aluminium Alloys. Ijsrd Int. J. Sci. Res. Dev. 2017, 5, 2321-0613.

- Bruna, M.; Remišová, A.; Sládek, A. Effect of Filter Thickness on Reoxidation and Mechanical Properties of Aluminium Alloy AlSi7Mg0.3. Arch. Metall. Mater. 2019, 64, 55-60, doi:10.24425/amm.2019.129500.

- Bonollo, F.; Gramegna, N.; Timelli, G. High-Pressure Die-Casting: Contradictions and Challenges. J. Miner. Met. Mater. Soc. 2015, 67, doi:10.1007/s11837-015-1333-8.

- Belov, N.A.; Aksenov, A.A.; Eskin, D.G. Iron in Aluminium Alloys, Alloying Element; Taylor and Francis: New York, NY, USA, 2002, doi:10.1201/9781482265019.

- Samuel, A.M.; Samuel, F.H.; Doty, H.W. Observations on the formation of β-A15FeSi in 319 type Al-Si alloys, J. Mater. Sci. 1996, 31, 5529-5539, doi:10.1007/BF01159327.

- Niklasa, A.; Bakedano, A.; Orden, S.; da Silva, M.; Noguésc, E.; Fernández-Calvo, A.I. Effect of microstructure and casting defects on the mechanical properties of secondary AlSi10MnMg(Fe) test parts manufactured by vacuum assisted high pressure die casting technology. Mater. Today Proc. 2015, 2, 4931–4938, doi:10.1016/j.matpr.2015.10.059.

- Vicen, M.; Fabian, P.; Tillová, E. Self-Hardening AlZn10Si8Mg Aluminium Alloy as an Alternative Replacement for AlSi7Mg0.3 Aluminium Alloy. Arch. Foundry Eng. 2017, 17, 139–142, doi:10.1515/afe-2017-0106.

- Chai, G., BÄckerud, L., RØlland, T. Dendrite coherency during equiaxed solidification in binary aluminum alloys, Metall. Mater. Trans. A 1995, 26, 965–970, doi:https://doi.org/10.1007/BF02649093.

- Žbontar, M.; Petrič, M.; Mrvar, P. The Influence of Cooling Rate on Microstructure and Mechanical Properties of AlSi9Cu3. Metals 2021, 11, 186, doi:10.3390/met11020186.

- Timelli, G.; Bonollo, F. The influence of Cr content on the microstructure and mechanical properties of AlSi 9Cu 3(Fe) die-casting alloys. Mater. Sci. Eng. A 2010, 528, 273–282, doi:10.1016/j.msea.2010.08.079.

- Timelli, G.; Bonollo, F. The Effects of Microstructure Heterogeneities and Casting Defects on the Mechanical Properties of High-Pressure Die-Cast AlSi9Cu3(Fe) Alloys. Metall. Mater. Trans. A 2014, 45, doi:10.1007/s11661-014-2515-7.

- Khan, S.; Elliott. R. Quench modification of aluminium-silicon eutectic alloys. J. Mater. Sci. Vol. 1996, 31, 3731-3737, doi:https://doi.org/10.1007/BF00352787.

- ASM Handbook, ASM International. Handbook Committee. Taylor Fr. 1998, 1521.

- Bolibruchová, D.; Pastirčák, R. Foundry Metallurgy of Non-Ferrous Metals; Publishers of University of Žilina EDIS Publishers Center of University of Žilina: Žilina, Slovakia, 2018. (in Slovak)

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 AlSi9Cu3(Fe) 합금을 선택한 특별한 이유가 있나요?

A1: 네, AlSi9Cu3(Fe) 합금은 유럽의 고압 다이캐스팅 공정, 특히 자동차 산업에서 가장 널리 사용되는 합금 중 하나입니다. 따라서 이 합금을 대상으로 한 연구 결과는 실제 산업 현장에 직접적으로 적용될 수 있는 높은 실용적 가치를 지니기 때문에 연구 대상으로 선정되었습니다.

Q2: 논문에서 언급된 특정 열처리(370°C에서 3시간)의 목적은 무엇이었나요?

A2: 이 열처리 조건은 고객사(Rosenberg-Slovakia s.r.o.)의 요구 사항에 따라 선택되었습니다. 주된 목적은 주조 과정에서 발생할 수 있는 내부 응력을 완화하여 주물의 치수 안정성과 신뢰성을 높이는 것이었습니다. 이 열처리는 또한 미세조직, 특히 공정 Si의 형태에 변화를 주어 그 영향을 함께 평가할 수 있게 했습니다.

Q3: 55% 환류재를 사용한 Z55 합금에서 기공률이 증가한 것이 의외입니다. 논문에서 그 이유를 설명하나요?

A3: 논문은 Z55와 Z90 합금에서 가장 높은 기공률이 관찰되었다는 실험 결과를 보고합니다. 하지만 Z55 합금에서 기공률이 비선형적으로 증가한 구체적인 야금학적 원인에 대해서는 깊이 있는 분석을 제공하지 않습니다. 이는 환류재에 포함된 산화물이나 가스의 양과 분포가 단순한 비율 증가와 항상 정비례하지 않을 수 있음을 시사하는 흥미로운 결과입니다.

Q4: 기공의 '원형도 계수(roundness factor)'는 무엇을 의미하며, 그 결과는 어떤 의미를 갖나요?

A4: 원형도 계수는 기공의 형상이 얼마나 원에 가까운지를 나타내는 지표입니다. 값이 1이면 완벽한 원이며, 값이 클수록 형상이 뾰족하거나 불규칙해져 응력 집중을 유발할 가능성이 커집니다. 본 연구에서 원형도 계수가 1.5에서 2.1 사이의 좁은 범위에 분포했다는 것은, 대부분의 기공이 심각한 응력 집중을 유발하는 날카로운 형태가 아닌 비교적 둥근 타원형에 가까웠음을 의미합니다.

Q5: 논문에서 시편의 표면부와 중심부를 구분하여 분석한 이유는 무엇인가요?

A5: 이는 냉각 속도의 차이 때문입니다. 금형과 직접 접촉하는 표면부는 냉각 속도가 매우 빨라 미세한 조직(예: 미세한 공정 Si)이 형성됩니다. 반면, 중심부는 천천히 냉각되기 때문에 조직이 조대해지고 기공과 같은 결함이 발생하기 쉽습니다. 이 두 영역을 구분하여 분석함으로써, 환류재가 냉각 속도에 따라 미세조직에 미치는 영향을 더 명확하게 파악할 수 있었습니다.

Q6: 환류재의 최대 사용 비율에 대한 최종 권장 사항은 무엇입니까?

A6: 연구 결과에 따르면, 미세조직의 건전성과 낮은 기공률을 유지하면서 경제성을 확보하기 위한 최적의 환류재 사용 비율은 최대 50%에서 55%입니다. 이 비율을 초과하면, 특히 75% 이상에서는 공정 Si가 조대해지는 등 품질 저하의 위험이 커지므로 정적인 하중을 받거나 응력을 받지 않는 부품(커버, 캐비닛 등)에 제한적으로 사용하는 것이 좋습니다.

결론: 더 높은 품질과 생산성을 향한 길

원가 절감과 품질 유지 사이의 균형은 모든 고압 다이캐스팅 환류재 사용의 핵심 과제입니다. 본 연구는 AlSi9Cu3(Fe) 합금에서 환류재 비율이 55%를 초과할 경우 미세조직, 특히 공정 Si의 형태에 부정적인 변화가 시작된다는 명확한 증거를 제시했습니다. 이를 통해 품질 저하의 위험을 최소화하면서 경제적 이점을 누릴 수 있는 최적의 운영 구간이 50-55%임을 확인했습니다.

"CASTMAN은 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구 결과를 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 구현할 수 있는 방법을 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Marek Matejka, Dana Bolibruchová, Radka Podprocká]" 저자의 논문 "[The Influence of Returnable Material on Internal Homogeneity of the High-Pressure Die-Cast AlSi9Cu3(Fe) Alloy]"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.3390/met11071084

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.