본 소개 자료는 "International journal of metalcasting"에서 발행한 "New Wear Resistant Hypereutectic AlSi4Cu4FeCrMn Alloys for High Pressure Die Casting" 논문을 기반으로 작성되었습니다.

![Fig. 1: Relationship between sludge formation temperature and sludge factor for AlSi9Cu3(Fe) [10] and AlSi14Cu4FeMnCr](https://castman.co.kr/wp-content/uploads/image-2401.webp)

1. 개요:

- 제목: 고압 다이캐스팅용 신규 내마모성 과공정 AlSi4Cu4FeCrMn 합금 (New Wear Resistant Hypereutectic AlSi4Cu4FeCrMn Alloys for High Pressure Die Casting)

- 저자: O. Zak, B. Tonn, A. Baesgen and L. Kallien

- 발행 연도: 2015년 (12월)

- 발행 학술지/학회: International journal of metalcasting

- 키워드: 키워드는 논문에 명시적으로 언급되지 않았습니다.

2. 초록:

본 논문은 고압 다이캐스팅(HPDC)에 적합한 새로운 내마모성 과공정 알루미늄-실리콘 합금 개발을 위한 혁신적인 개념을 소개합니다. 기존의 과공정 AlSi17Cu4Mg 합금은 우수한 내마모성을 제공하지만, 높은 주조 온도와 초정 실리콘의 마모성으로 인해 HPDC에서 어려움이 있습니다. 제안된 접근 방식은 주조 온도를 낮추기 위해 실리콘 함량을 17 wt.-%에서 14 wt.-%로 줄이고, 철을 첨가하여 경질의 α-Al15Fe3Si2 금속간 화합물상을 형성함으로써 감소된 초정 실리콘 부피 분율을 보상하고 마찰 특성을 향상시키는 것입니다. 크롬(Cr)과 망간(Mn)을 첨가하여 콤팩트한 α상 금속간 화합물의 형성을 촉진하고 해로운 β-Al5FeSi 판상 조직을 방지합니다. 본 연구는 이러한 새로운 AlSi14Cu4FeCrMn 합금의 슬러지 형성, 미세조직, 기계적 특성 및 HPDC 공정성을 조사하여, 일체형 엔진 블록과 같은 응용 분야에서 향상된 주조성과 내마모성을 가진 잠재력을 보여줍니다.

3. 서론:

과공정 AlSi17Cu4Mg 합금은 상당한 내마모성, 낮은 열팽창 계수, 그리고 상온 및 고온에서 우수한 기계적 특성이 요구되는 주물에 적용되며, 예를 들어 공조 압축기 하우징 및 일체형 엔진 블록 등에 사용됩니다. 이러한 합금의 높은 내마모성은 응고 중에 형성되는 초정 실리콘 결정(경도 최대 1148 HV)에 기인합니다. 이러한 합금으로 만들어진 일체형 엔진 블록은 주철 라이너를 사용한 블록에 비해 무게 이점이 있습니다. 그러나 생산성이 매우 높은 공정인 고압 다이캐스팅(HPDC)을 통해 이러한 블록을 생산하는 것은 제한적입니다. 초정 실리콘의 높은 석출 온도(약 660 °C)는 높은 주조 온도로 이어져 금형 수명과 샷챔버 수명을 단축시키고, 대기 중 습기나 습윤 물질로부터의 수소 흡수 및 Al2O3와 같은 산화물 형성을 촉진합니다. 또한, 초정 실리콘의 높은 잠열은 잔류 용탕의 점도를 낮추어 주조 과정에서 용탕이 금형에서 분출될 위험을 증가시킵니다.

HPDC 응용 분야에서 이러한 한계를 극복하고 마찰 특성을 개선하기 위해 본 논문에서는 다음과 같은 혁신적인 합금 개념을 소개합니다:

- 주조 온도를 낮추기 위해 실리콘 함량을 17 wt.-%에서 14 wt.-%로 감소시킵니다.

- 철을 첨가하여 경질의 철 함유 α-Al15Fe3Si2상을 형성함으로써 감소된 경질 초정 실리콘 입자의 부피 분율을 보상하고 마찰 특성을 개선합니다.

- Cr 및 Mn과 같은 원소를 첨가하여 해로운 금속간 화합물 β-Al5FeSi 판상 조직의 형성을 방지합니다.

4. 연구 요약:

연구 주제의 배경:

본 연구는 특히 엔진 부품과 같이 높은 내마모성이 요구되는 응용 분야를 위한 과공정 Al-Si 합금에 초점을 맞추고 있습니다. 이러한 합금은 유용하지만, 높은 실리콘 함량과 관련된 문제, 예를 들어 높은 주조 온도 및 금형 마모 등으로 인해 고압 다이캐스팅(HPDC)에서의 사용이 제한됩니다.

선행 연구 현황:

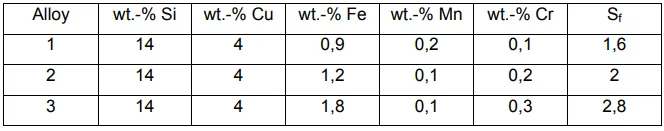

선행 연구에 따르면, 미세한 초정 실리콘 입자의 균일한 분포는 최적의 실린더 블록 표면 특성을 위해 중요하며, 이는 전통적으로 인(phosphorus) 첨가를 통해 달성됩니다. 그러나 인은 실리콘 석출 온도를 높이고 철 존재 시 해로운 β-판상 조직 형성을 촉진할 수 있습니다. 가장 일반적인 해로운 불순물인 철(Fe)은 해로운 β-Al5FeSi 판상 조직을 형성하거나, Mn 및 Cr과 함께 더 콤팩트하고 덜 해로운 α-Al15(Fe,Mn,Cr)3Si2상을 형성할 수 있으며, 이는 내마모성(약 815 HV)에도 기여할 수 있습니다. 그러나 이러한 α상은 석출 온도가 용탕 온도를 초과하면 슬러지를 형성할 수 있습니다. 슬러지 팩터(SF = Fe + 2 x wt. % Mn + 3 x wt. %Cr)는 슬러지 형성 경향을 예측하는 데 사용됩니다.

연구 목적:

본 연구는 고압 다이캐스팅에 특화된 새로운 내마모성 과공정 AlSi 합금 개발을 목표로 했습니다. 기존 합금의 한계를 극복하기 위한 목적은 다음과 같습니다:

- 더 낮은 주조 온도 허용.

- 마찰 특성 개선.

- HPDC에서 우수한 주조성 확보.

- 적절한 기계적 특성 유지.

이는 합금 조성을 수정하고, 특히 Si 함량을 줄이고 Fe, Cr, Mn을 전략적으로 첨가함으로써 추구되었습니다.

핵심 연구 내용:

본 연구의 핵심 내용은 다음과 같습니다:

- 슬러지 형성 조사: 다양한 슬러지 팩터(1.6, 2.0, 2.9)를 가진 새로운 AlSi14Cu4FeMnCr 합금의 슬러지 형성 온도를 결정하고 상용 AlSi9Cu3(Fe) 합금과 비교.

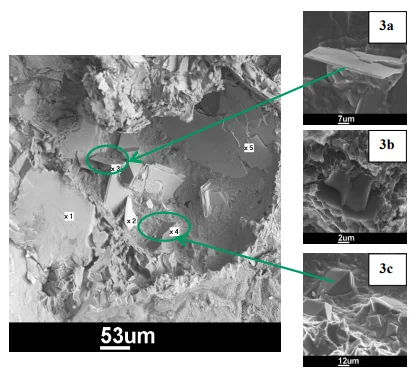

- 미세조직 분석: 중력 주조 및 HPDC 시편에서 초정 실리콘 및 철 함유 금속간 화합물상(α-AlFeSi, β-AlFeSi)을 광학 현미경, SEM 및 EDX를 사용하여 특성화.

- 기계적 특성 평가: 중력 주조 및 HPDC 시편에 대한 인장 시험을 수행하여 인장 강도(Rm), 항복 강도(Rp0.2) 및 연신율(A5%)과 같은 특성을 결정.

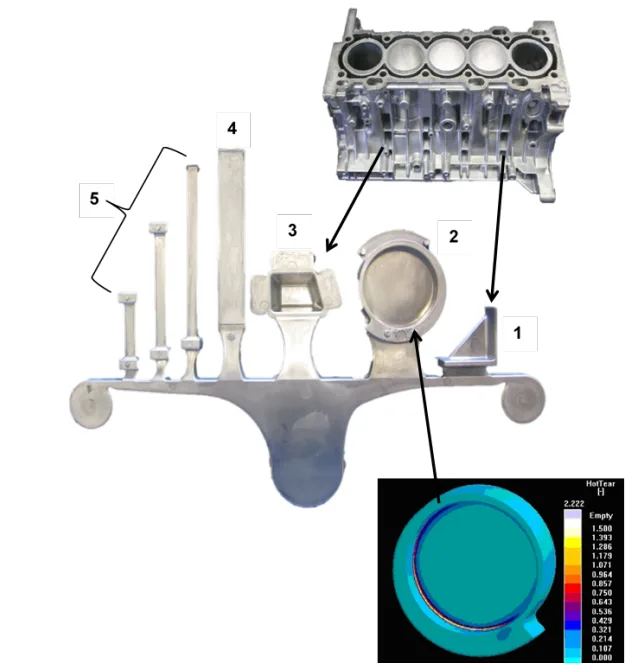

- HPDC 실험: 다음을 포함하여 HPDC에서 새로운 합금의 주조성 및 성능 평가:

- 주조 온도가 미세조직에 미치는 영향.

- 고온 균열 형성 경향.

- 용착 효과(이젝터 힘).

- 금형 마모 효과.

- 아연(Zn) 첨가의 영향.

- 마찰 특성 평가: 디스크-실린더 방식을 사용하여 내마모성 시험을 수행하여 새로운 합금을 기존 과공정 AlSi17Cu4Mg 합금과 비교.

5. 연구 방법론

연구 설계:

본 연구는 실험적 설계를 사용했습니다. 목표 조성(다양한 Fe, Mn, Cr 및 이후 Zn을 포함하는 AlSi14Cu4)을 가진 합금을 준비하고 일련의 조사를 수행했습니다:

- 전기 저항로에서의 슬러지 형성 연구.

- 초기 미세조직 및 기계적 특성 평가를 위한 중력 주조.

- 산업 유사 조건에서의 공정성 및 성능 평가를 위해 특수 시험 지오메트리를 사용한 고압 다이캐스팅(HPDC) 시험.

데이터 수집 및 분석 방법:

- 화학 분석: 슬러지 형성 온도를 결정하기 위해 용탕 표면에서 시료를 채취하여 화학 분석을 수행했습니다.

- 미세조직 분석:

- 일반적인 미세조직 관찰을 위한 광학 현미경.

- 상세한 상 형태 및 파단면 분석을 위한 주사 전자 현미경(SEM).

- 금속간 화합물상의 화학 조성을 결정하기 위한 에너지 분산형 X선 분광법(EDX).

- 상 부피 분율 및 입자 크기의 정량 분석.

- 기계적 시험: Rm, Rp0.2 및 A5%를 측정하기 위해 인장 시험을 수행했습니다.

- 고온 균열 형성 평가: HPDC 시편의 육안 검사 및 침투 탐상 검사. 예측을 위해 MAGMA 시뮬레이션도 사용되었습니다.

- 용착 효과 측정: 금형에서 주물을 이젝트하는 데 필요한 힘 평가.

- 마모 효과 평가: HPDC 금형의 러너에 통합된 강철 시험 핀을 여러 번 주조한 후 마모 상태를 검사했습니다.

- 마찰 시험: 디스크-실린더 방식을 사용하여 내마모성을 평가하고, 마찰 계수 및 파손까지의 시험 시간을 측정했습니다.

연구 주제 및 범위:

본 연구는 HPDC용 신규 과공정 AlSi14Cu4FeCrMn 합금의 개발 및 특성화에 중점을 두었습니다. 연구 범위는 다음과 같습니다:

- Fe, Mn, Cr 함량(슬러지 팩터를 통해)이 슬러지 형성 온도에 미치는 영향 조사.

- 초정 실리콘 및 철 함유 금속간 화합물상(α-Al15Fe3Si2 및 β-Al5FeSi)의 형태, 크기 및 조성 특성화.

- 주조 상태(중력 및 HPDC)에서 새로운 합금의 기계적 특성(인장 강도, 항복 강도, 연신율) 평가.

- HPDC 공정성 평가: 최적 주조 온도, 고온 균열 민감성, 금형 용착 경향 및 금형 재료에 대한 마모 효과.

- Zn 첨가(1 wt.-% 및 3 wt.-%)가 새로운 합금의 특성에 미치는 영향 연구.

- 새로운 합금의 마찰 성능(마찰 및 마모)을 기존 과공정 AlSi17Cu4Mg 합금과 비교.

6. 주요 결과:

주요 결과:

- 슬러지 형성: 새로운 AlSi14Cu4FeMnCr 합금은 주어진 슬러지 팩터에 대해 상용 AlSi9Cu3(Fe) 합금보다 낮은 슬러지 형성 온도를 나타냈습니다. Sf=2.9인 합금(AlSi14Cu4Fe1.8Cr0.3Mn0.1)은 650°C의 슬러지 형성 온도를 보였으며, 이는 더 낮은 주조 온도를 가능하게 합니다. 이 조성은 또한 경질 α-AlFeSi상의 가장 높은 부피 분율을 촉진했습니다.

- 미세조직 (중력 주조): AlSi14Cu4Fe1.8Cr0.3Mn0.1 합금은 초정 실리콘 입자(평균 크기 20 µm, 부피 분율 5%)와 α-AlFeSi상(평균 크기 16 µm, 부피 분율 4%)을 다면체 형태로 나타냈으며, 해로운 β-AlFeSi는 최소량이었습니다. 인(phosphorus)을 첨가하지 않았음에도 불구하고 실리콘 입자 크기는 기존 과공정 합금보다 작았습니다. EDX 분석 결과, 콤팩트한 α-Al15Fe3Si2상은 판상 β-Al5FeSi상보다 Mn 및 Cr 함량이 더 높은 것으로 확인되었습니다.

- 기계적 특성 (중력 주조): 새로운 AlSi14Cu4FeMnCr 합금(Rm 197 MPa, Rp0.2 176 MPa, A5 0.3%)은 기존 AlSi17Cu4Mg 합금(Rm 180-235 MPa, Rp0.2 170-225 MPa, A5 <1.0%)과 유사한 기계적 특성을 보였으며, 낮은 용융/주조 온도 및 절감된 재료비의 이점이 있었습니다.

- HPDC - 주조 온도: AlSi14Cu4Fe1.8Cr0.3Mn0.1 합금의 경우 HPDC에서 680°C의 낮은 주입 온도가 초정 실리콘 입자의 더 균일한 분포를 가져왔습니다.

- HPDC - 고온 균열 형성: 새로운 합금은 HPDC에서 우수한 주조성을 나타냈으며, 시험 주물의 임계 단면에서 고온 균열이 관찰되지 않았고 이는 침투 탐상 검사로 확인되었습니다.

- HPDC - 용착 효과: 이젝터 힘은 새로운 합금 내 철 및 아연 함량이 증가함에 따라 감소했습니다. 새로운 합금의 이젝터 힘은 AlSi9Cu3 합금의 값보다 약 30배 낮았습니다.

- HPDC - 마모 효과: 새로운 과공정 철 함유 합금으로 약 150회 주조 후, 러너에 있는 공구강(X38CrMoV5) 시험 핀의 날카로운 모서리에서 심각한 마모가 관찰되지 않아, 표준 AlSi9Cu3 가공 시와 유사한 금형 내구성을 시사합니다.

- HPDC - 미세조직: HPDC 시편의 EDX 분석 결과, 블록 형태의 α-AlFeSi상은 Cr 및 Mn 함량이 증가했고, 판상 β-AlFeSi상은 Cr 또는 Mn을 함유하지 않은 것으로 확인되었습니다. AlSi14Cu4Fe1.8Cr0.3Mn0.1 및 AlSi14Cu4Fe1.8Cr0.3Mn0.1Zn1 합금에서 블록 형태의 α-AlFeSi상 크기는 초정 실리콘과 유사하여 내마모성에 유리했습니다. 공정 조직은 일반적으로 미세화되지 않았거나 부분적으로만 미세화되었습니다.

- HPDC - 기계적 특성: HPDC 시편의 경우, 철 함량이 증가함에 따라 연신율이 감소했습니다 (0.75%에서 0.45%로). 인장 강도는 약 250 MPa를 유지했습니다. 아연 첨가는 항복 강도를 약 25 MPa 증가시켰습니다. AlSi14Cu4Fe1.8Cr0.3Mn0.1Zn1 합금(Rm 249 MPa, Rp0.2 196 MPa, A5 0.5%)은 표준 AlSi9Cu3 합금(Rm 240 MPa, Rp0.2 170 MPa, A5 0.7%)보다 높은 인장 강도와 항복 강도를 보였습니다.

- 마찰 특성: 마모 시험(디스크-실린더, 20N 하중, 100Hz, 0.5mm 진폭)에서 새로운 AlSi14Cu4Fe1.8Cr0.3Mn0.1 HPDC 합금은 135분 후에 파손되어 훨씬 우수한 내마모성을 보였으며, 이는 10분 이내에 파손된 AlSi17Cu4Mg(HPDC 및 LPDC 시편 모두)와 비교됩니다. 새로운 합금은 또한 가장 낮은 마찰 계수(µ ≈ 0.127, AlSi17Cu4Mg HPDC의 경우 ≈0.196, AlSi17Cu4Mg LPDC의 경우 ≈0.237)를 나타냈습니다.

그림 목록:

- Fig. 1: Relationship between sludge formation temperature and sludge factor for AlSi9Cu3(Fe) [10] and AlSi14Cu4FeMnCr

- Fig. 2: Microstructure of gravity die cast AlSi14Cu4Fe1,8Cr0,3Mn0,1 alloy

- Fig. 3: SEM micrographs of fracture surface of gravity die casting specimens of AlSi14Cu4Fe1,8Cr0,3Mn0,1

- Fig. 4: High pressure die casting test geometry shows critical sections which appear in real life engine blocks. The disc shaped casting indicates

- Fig. 5: Steel made test geometry for estimating abrasive effects during fill phase of hpdc mold

- Fig. 6: a) AlSi14Cu4Fe1,8Cr0,3Mn0,1; cast at 720° b) AlSi14Cu4Fe1,8Cr0,3Mn0,1; cast at 680 °C

- Fig. 7: Penetrant crack testing on an test casting out of the alloy AlSi14Cu4Fe1,8Cr0,3Mn0,1

- Fig. 8: Ejector force of the different test alloys

- Fig. 9: Test geometry for displaying the abrasive effects of the various alloys made of X38CrMoV51: a) unused b) used during all hpdc tests in the runner of the mold

- Fig. 10: Cr- and Mn-contents of different phases

- Fig. 11: Block shaped primary silicon and α-AlFeSi phases in AlSi14Cu4Fe1,8Cr0,3Mn0,1

- Fig.12: Block shaped primary silicon and α-AlFeSi phases in AlSi14Cu4Fe1,8Cr0,3Mn0,1Zn3

- Fig. 13: Eutectic structure of AlSi14Cu4Fe1,8Cr0,3Mn0,1Zn1

- Fig. 14: Mechanical properties of the analyzed alloys

- Fig. 15: Testing scheme for determining friction coefficients

- Fig. 16: Friction coefficients of different hypereutectic AlSi alloys

7. 결론:

본 연구는 새롭게 개발된 AlSi14Cu4Fe1.8Cr0.3Mn0.1 합금이 고압 다이캐스팅 응용 분야에서 우수한 주조성과 뛰어난 마찰 특성을 성공적으로 결합함을 보여줍니다. 이러한 향상된 성능은 석출된 철상(α-AlFeSi)이 초정 실리콘 입자와 유사한 크기를 나타내어 내마모성에 효과적으로 기여하기 때문입니다. 더욱이, 이 새로운 합금의 기계적 특성은 엔진 블록과 같은 부품의 양산에 현재 사용되는 기존 고압 다이캐스팅 합금의 특성과 유사합니다. 이러한 결과는 새로운 합금 시스템이 공정 및 성능 면에서 이점을 가지며 HPDC를 통해 내마모성 부품을 생산하기 위한 유망한 후보임을 시사합니다.

8. 참고문헌:

- [1] Korn, Derek: "How to hone an atypical aluminum alloy", Modern Machine Shop, 9/17/2008.

- [2] Development of Aluminum Powder Metallurgy Composites for Cylinder Liners, International Congress & Exposition Detroit, Michigan February 28-March 3,1994

- [3] Aluminum and aluminum alloys and casting problems; http://www.keytometals.com/Article83.htm

- [4] Marisa Di Sabatino: "Fluidity of aluminium foundry alloys", Dissertation, Norwegian University of Science and Technology (NTNU), 2005.

- [5] Aluminium-Motorblöcke: Konzepte, Visionen, Serien. Metall (2007), Heft 3, S. 92-97.

- [6] Zak, H., Zak, O., Tonn, B.: Entwicklung einer eisenhaltiger Aliminium-Silizium-Legierung zur Herstellung monolithischer Motorblock im Druckgießverfahren", Gießerei Praxis, Ausgabe 5, 2011.

- [7] Taylor, John A.: "The effect if iron in Al-Si casting alloys", The University of Queensland

- [8] Belov, N.A., Alsenov, A. A., Eskin, D. G.: "Iron in aluminum alloys", 2002.

- [9] Makhlouf M. Makhlouf Diran Apelian: "Casting characteristic of aluminum die casting alloys", 2002.

- [10] Jorstad, J. L, "Understanding Sludge", Proc. Of the 14th SDCE International Die Casting Congress and Exposition, Toronto, Ont, Canada, May 11-14, 1987, Paper No. G-T87-011.

- [11] Gobrecht, J. "Gravity-Segregation of Iron, Manganese and Chromium in an Aluminum-Silicon Casting, Part I", Giesserei, Vol. 61, No. 10, 1975, pp 263-265.

- [12] Taghaddos, E., Hejazi M. M., Taghiabadi R., Shabestari S. G.: Effect of iron-intermetallics on the fluidity of 413 aluminum alloy, Journal of Alloy and Compounds, 468, 2009, p. 539-545.

- [13] Zak, H.; Tonn, B.: „Melt Treatment, Grain refinement Modification I: Effect of Alloying Elements on Iron-Containing Intermetallics in Al-Si-Mg-Cu 319 and 380 Alloys"; Aluminium Alloys, Edited by Jürgen Hirsch, Birgit Skrotzki and Günter Gottstein, Weley-VCH GmbH KGaA, 2002; S. 283

- [14] Baesgen, A.: „Beitrag zur prozesssicheren und kosteneffektiven Herstellung von verschleißbeanspruchen Druckgussteilen aus übereutektischen Aluminium-Silizium-Legierungen; Dissertation 2012; ISBN 978-3-8440-2006-9

- [15] Abschlussbericht zum DFG-Projekt TO 271/6-1-2, Förderzeitraum 01.10.2005-20.09.2008.

- [16] Chai, G.; Bäckerud, L.: „Einige Einflussgrößen auf die Veredelung von Aluminiumgußlegierungen bei Zusatz von strontiumhaltigen Vorlegierungen“, Gießerei-Praxis 11/12; 1993

9. 저작권:

- 본 자료는 "O. Zak, B. Tonn, A. Baesgen and L. Kallien"의 논문입니다. "New Wear Resistant Hypereutectic AlSi4Cu4FeCrMn Alloys for High Pressure Die Casting"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.1007/BF03356040

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.