다구치 방법을 활용한 HDPE 소재의 수축률 최소화: 공정 최적화를 위한 핵심 전략

이 기술 브리핑은 Harshal P. Kale과 Dr. Umesh V. Hambire가 작성하여 International Journal of Science and Research (IJSR) (2015)에 게재한 학술 논문 "Review on Optimization of Injection Molding Process Parameter for Reducing Shrinkage of High Density Polyethylene (HDPE) material"을 기반으로 합니다. 이 내용은 STI C&D의 전문가들이 고압 다이캐스팅(HPDC) 전문가들을 위해 요약하고 분석한 것입니다.

키워드

- 주요 키워드: 사출 성형 수축률 최적화

- 보조 키워드: 고밀도 폴리에틸렌(HDPE), 다구치 방법(Taguchi method), 공정 변수 최적화, 신호 대 잡음비(S/N ratio), 사출 성형 결함, ANOVA(분산분석)

요약

- 도전 과제: 고밀도 폴리에틸렌(HDPE) 사출 성형품의 과도한 수축률은 제품의 치수 정밀도와 품질을 저하시키는 주요 원인입니다.

- 해결 방법: 본 논문은 다구치 실험계획법(DOE)과 신호 대 잡음비(S/N ratio)를 활용하여 용융 온도, 사출 압력, 보압 등 핵심 공정 변수가 수축률에 미치는 영향을 분석하고 최적화하는 접근법을 검토합니다.

- 핵심 성과: 다구치 방법은 최소한의 실험으로 여러 공정 변수의 영향을 효과적으로 평가하고, 품질 변동에 둔감한(robust) 최적의 공정 조건을 찾아낼 수 있는 강력하고 효율적인 도구임을 확인했습니다.

- 결론: 공정 변수의 체계적인 최적화는 HDPE 제품의 수축률을 예측하고 제어하여 최종 제품의 품질과 생산성을 크게 향상시킬 수 있습니다.

도전 과제: 이 연구가 사출 성형 전문가에게 중요한 이유

사출 성형은 플라스틱 부품을 대량 생산하는 가장 보편적인 방법입니다. 특히 고밀도 폴리에틸렌(HDPE)은 우수한 기계적 특성과 가공성 덕분에 산업용 핸들링 부품, 팔레트, 가전제품 등 다양한 분야에 널리 사용됩니다. 그러나 용융된 폴리머가 금형 내에서 냉각 및 고화되는 과정에서 발생하는 수축(shrinkage)은 피할 수 없는 현상입니다. 이 수축을 제대로 제어하지 못하면 최종 제품의 치수 불량, 뒤틀림(warpage) 등 심각한 품질 문제로 이어집니다.

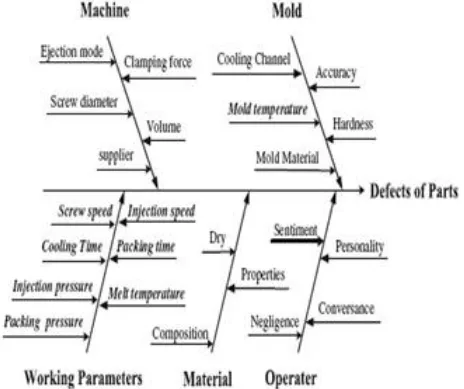

문제는 수축에 영향을 미치는 요인이 매우 복잡하다는 점입니다. Figure 3의 원인-결과 다이어그램에서 볼 수 있듯이, 금형 설계, 사출기 상태, 재료 특성, 작업자 숙련도 등 수많은 변수가 최종 제품의 품질에 영향을 미칩니다. 특히 용융 온도, 사출 압력, 보압 시간, 냉각 시간과 같은 공정 변수들은 서로 복합적으로 작용하여 수축률을 결정합니다. 따라서 경험에만 의존한 주먹구구식 공정 제어로는 일관된 품질을 확보하기 어렵습니다. 이 연구는 이러한 복잡한 문제를 해결하기 위해 체계적이고 통계적인 접근법의 필요성을 강조합니다.

접근 방식: 연구 방법론 분석

본 논문은 사출 성형 공정의 수축률을 최소화하기 위한 최적화 기법으로 다구치 방법(Taguchi method)을 집중적으로 검토합니다. 다구치 방법은 일본의 품질 경영 컨설턴트인 다구치 겐이치 박사가 개발한 강력한 실험계획법(DOE)입니다.

이 방법의 핵심은 '직교 배열표(orthogonal arrays)'를 사용하여 모든 변수 조합을 실험하는 대신, 최소한의 실험 횟수로 각 변수가 품질 특성에 미치는 영향을 평가하는 데 있습니다. 이를 통해 실험에 드는 시간과 비용을 획기적으로 절감할 수 있습니다.

또한 다구치 방법은 평균적인 성능뿐만 아니라 공정의 안정성, 즉 '강건성(robustness)'을 중요하게 생각합니다. 이를 평가하기 위해 '신호 대 잡음비(Signal-to-Noise ratio, S/N ratio)'라는 독특한 통계적 척도를 사용합니다. 수축률과 같은 결함을 최소화하는 것이 목표일 경우, "작을수록 좋다(Smaller-the-better)"는 특성치(S/N = -10 log 10(1/n Σ yi²))를 사용하여 S/N비를 계산합니다. S/N비가 가장 높은 공정 조건 조합이 바로 외부 노이즈(환경 변화 등 제어 불가능한 요인)의 영향에도 품질 변화가 가장 적은 최적의 조건이 됩니다.

핵심 성과: 주요 발견 및 데이터

본 논문은 다수의 선행 연구를 검토하며 다구치 방법의 유효성을 입증합니다.

- 주요 영향 인자 식별: Chang과 Faison [12]의 연구에서는 PS, HDPE, ABS 재료의 수축 거동을 분석한 결과, 금형 온도와 용융 온도, 보압 및 보압 시간이 수축에 가장 큰 영향을 미치는 요인임을 밝혔습니다.

- 최적 공정 조건 도출: Liao 등 [13]은 휴대폰 커버와 같은 박막 사출 성형품의 최적 공정 조건을 다구치 방법을 통해 결정했습니다. 분석 결과, 보압(packing pressure)이 수축과 뒤틀림에 가장 중요한 변수임을 발견했습니다.

- 효율적인 최적화: Shen 등 [11]은 CAE(Computer-Aided Engineering) 시뮬레이션과 다구치 기법을 결합하여 공정 변수가 수축에 미치는 영향을 연구했습니다. 이는 물리적 실험 횟수를 줄이면서도 신뢰도 높은 최적화 결과를 얻을 수 있음을 보여줍니다.

- 정량적 수축률 측정: 수축률(S)은 금형 캐비티 치수(Dm)와 최종 성형품 치수(Dp) 간의 차이를 기반으로

S = (Dm-Dp) / Dm X 100공식에 따라 정량적으로 측정되고 평가됩니다.

이러한 연구 결과들은 다구치 방법이 복잡한 사출 성형 공정에서 수축률을 줄이기 위한 체계적이고 데이터 기반의 해법을 제공할 수 있음을 일관되게 보여줍니다.

귀사의 사출 성형 운영을 위한 실질적 시사점

본 논문의 검토 결과는 실제 제조 환경에 다음과 같은 중요한 시사점을 제공합니다.

- 공정 엔지니어를 위해: 시행착오에 의존하는 대신, 다구치 방법을 도입하면 HDPE 수축률에 가장 큰 영향을 미치는 핵심 공정 변수(예: 보압, 용융 온도)를 과학적으로 식별하고 최적화할 수 있습니다. 이는 공정 안정화 시간을 단축하고 불량률을 감소시키는 데 직접적으로 기여할 수 있습니다.

- 품질 관리를 위해: 신호 대 잡음비(S/N ratio)는 공정의 안정성을 평가하는 강력한 지표를 제공합니다. S/N비를 모니터링함으로써 공정이 제어 불가능한 외부 요인에 얼마나 민감한지 정량적으로 파악하고, 더 높은 S/N비를 갖는 강건한 공정 조건을 설정하여 일관된 품질의 제품을 생산할 수 있습니다.

- 금형 설계를 위해: 이 연구에서 검토된 접근법은 양산 단계 이전에, 즉 제품 개발 및 금형 설계 단계(논문에서 언급된 Parameter Design 단계)에서부터 적용될 수 있습니다. 시뮬레이션과 다구치 방법을 결합하여 잠재적인 수축 문제를 미리 예측하고 최적의 생산 조건을 사전에 확립함으로써, 양산 돌입 후 발생할 수 있는 값비싼 금형 수정 및 공정 변경을 최소화할 수 있습니다.

논문 상세 정보

Review on Optimization of Injection Molding Process Parameter for Reducing Shrinkage of High Density Polyethylene (HDPE) material

1. 개요:

- 제목: Review on Optimization of Injection Molding Process Parameter for Reducing Shrinkage of High Density Polyethylene (HDPE) material

- 저자: Harshal P. Kale, Dr. Umesh V. Hambire

- 발행 연도: 2015

- 학술지/학회: International Journal of Science and Research (IJSR)

- 키워드: Injection molding, Taguchi method, shrinkage, H.D.P.E.

2. 초록:

사출 성형은 가장 널리 사용되는 고분자 가공 공정이다. 이는 금속 다이캐스팅에서 발전했지만, 용융 금속과 달리 고분자 용융물은 점도가 높아 단순히 금형에 부을 수 없다. 대신, 고분자를 속이 빈 금형 캐비티에 주입하기 위해 큰 힘이 사용되어야 한다. 또한 성형품의 수축을 방지하기 위해 고화 과정 동안 더 많은 용융물이 금형으로 충전(pack)되어야 한다. 사출 성형 공정은 주로 플라스틱 펠릿을 성형 부품으로 변환하는 순차적 작업이다. 동일한 부품은 펠릿 또는 분말 수지를 녹인 후 고압 하에서 속이 빈 금형 캐비티로 고분자 용융물을 주입하는 순환 공정을 통해 생산된다. 본 논문에서는 다구치 방법의 실험계획법(DOE) 기법을 통해 최소 수축률을 위한 최적의 사출 성형 조건을 검토했다. HDPE 재료에 대해 다양한 관찰이 이루어졌으며, 최적의 공정 변수 결정은 S/N비를 기반으로 했다.

3. 서론 요약:

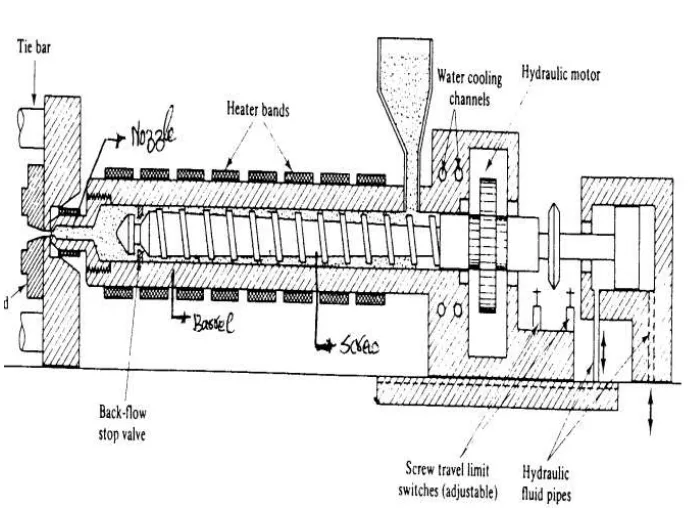

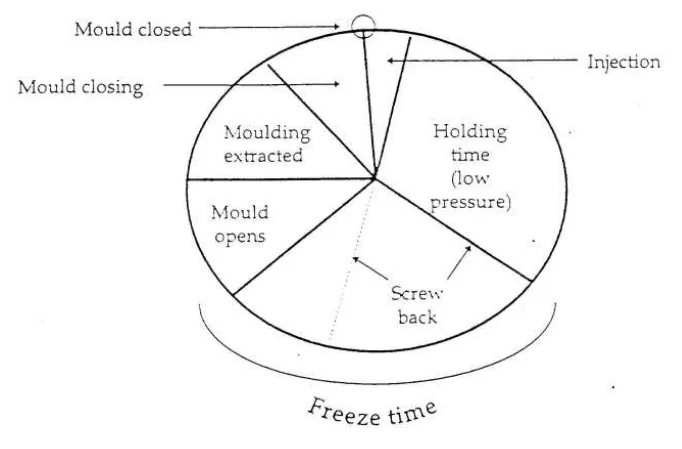

사출 성형은 가열된 용융 플라스틱을 부품 형태의 금형에 주입하여 제품을 만드는 가장 일반적인 방법이다. 냉각 및 고화 후 부품이 배출되며 공정이 계속된다. 이 공정은 나사산, 스프링, 힌지 등 무한히 다양한 세부 사항을 포함하는 부품 설계를 단일 성형 작업으로 생산할 수 있다. 플라스틱은 열가소성 플라스틱과 열경화성 플라스틱으로 나뉘며, 반복적인 재가열 및 재성형이 가능한 열가소성 플라스틱이 주로 사출 성형에 사용된다. 공정에는 성형기, 재료, 사출기, 금형이라는 네 가지 주요 요소가 영향을 미친다. 이 중 사출기와 금형이 가장 기계적으로 다양하다. 사출 성형은 용융된 플라스틱 재료를 압력 하에 금형에 주입하여 냉각, 고화시킨 후 금형의 두 반쪽을 열어 제품을 방출하는 공정이다.

4. 연구 요약:

연구 주제의 배경:

사출 성형은 정밀한 치수와 우수한 품질의 복잡한 플라스틱 부품을 생산하는 데 널리 사용된다. 그러나 공정 중 발생하는 수축은 최종 제품의 치수 안정성과 품질에 큰 영향을 미치는 주요 결함 중 하나이다. 특히 HDPE와 같은 범용 플라스틱의 경우, 수축률을 제어하는 것이 고품질 제품 생산의 핵심 과제이다.

이전 연구 현황:

여러 연구자들이 사출 성형 공정 변수가 성형품의 수축에 미치는 영향을 연구해왔다 [5, 8]. Oktem 등 [9]은 다구치 방법을 사용하여 뒤틀림 문제를 줄였고, Vaatainen 등 [10]은 성형품의 시각적 품질에 대한 공정 변수의 영향을 조사했다. 특히 Shen 등 [11], Chang과 Faison [12], Liao 등 [13]은 다구치 방법과 ANOVA를 활용하여 금형 및 용융 온도, 보압, 보압 시간 등이 수축에 미치는 중요한 영향 인자임을 밝혀냈다.

연구의 목적:

본 논문의 목적은 HDPE 재료의 사출 성형 공정에서 수축률을 최소화하기 위한 최적의 공정 조건을 찾는 데 다구치 방법과 ANOVA 기법을 적용하는 방안을 검토하는 것이다. 신호 대 잡음비(S/N ratio)를 사용하여 최적의 공정 변수 조합을 결정하는 과정을 고찰한다.

핵심 연구:

이 연구는 다구치 철학이 고품질 제조 시스템을 설계하는 효율적인 도구임을 강조한다. 다구치 방법은 개념 설계, 파라미터 설계, 허용 오차 설계의 세 단계로 구성된다. 이 중 파라미터 설계 단계가 가장 중요하며, 이 단계에서는 제조 단가에 영향을 주지 않으면서 제어 가능한 공정 변수들의 최적 수준을 결정한다. 이 연구는 용융 온도, 사출 압력, 보압, 보압 시간, 냉각 시간과 같은 공정 변수들이 HDPE의 수축률에 미치는 영향을 조사하기 위해 다구치 및 ANOVA 방법을 사용하는 것을 핵심으로 다룬다.

5. 연구 방법론

연구 설계:

본 연구는 문헌 검토(review) 방식으로, 다구치 실험계획법(DOE)을 사출 성형 공정 최적화에 적용하는 방법론을 분석한다. 다구치 방법은 직교 배열표를 사용하여 적은 수의 실험으로 전체 인자 공간을 연구함으로써 시간과 비용을 절약하는 효율적인 실험 설계 기법이다.

데이터 수집 및 분석 방법:

다구치 방법에서는 실험 결과를 분석하기 위해 평균 대신 신호 대 잡음비(S/N ratio)를 사용한다. S/N비는 품질 특성의 평균과 변동을 모두 반영하는 척도이다. 수축률과 같이 그 값이 작을수록 좋은 특성의 경우, '망소 특성(Smaller-the-better)' S/N비 공식(S/N = -10 log 10(1/n Σ yi²))을 사용하여 분석한다. 가장 높은 S/N비를 갖는 파라미터 조합이 최적의 조건으로 결정된다.

연구 주제 및 범위:

연구 범위는 HDPE 재료의 사출 성형 공정에 국한된다. 주요 연구 주제는 수축률을 최소화하기 위한 공정 변수(용융 온도, 사출 압력, 보압, 보압 시간, 냉각 시간 등)의 최적화이며, 이를 위해 다구치 방법과 ANOVA를 적용하는 방안을 검토한다.

6. 주요 결과

주요 결과:

문헌 검토 결과, 다구치 방법은 사출 성형 공정 변수를 최적화하여 제품의 수축률을 줄이는 데 매우 성공적인 접근법임이 밝혀졌다. 이 방법은 환경 변수와 같은 제어 불가능한 요인에 제품/공정이 둔감하도록 만드는 강건 설계 기법이다. 선행 연구들은 용융 온도, 사출 압력, 보압, 보압 시간, 냉각 시간과 같은 변수들이 HDPE 재료의 수축률에 유의미한 영향을 미치며, 다구치 방법과 ANOVA를 통해 이들 변수의 최적 수준을 효과적으로 결정할 수 있음을 보여주었다.

그림 목록:

- Figure 1: Injection molding machine set up

- Figure 2: Cycle of Operations

- Figure 3: Cause and Effect Diagram

7. 결론:

최적화 기법에 대한 문헌 검토 결과, 특히 실험계획법 기반 접근법이 공정 변수의 최적 설정을 위해 산업계에서 성공적으로 적용되었음이 드러났다. 다구치 방법은 환경 변수와 같은 제어 불가능한 요인에 제품/공정이 둔감하도록 만드는 강건 설계 기법이다. 이 방법은 제품 또는 공정 개발 및 품질 개선에 있어 실험 시간과 비용을 절감할 수 있는 잠재력을 가지고 있다. 본 검토에서는 다구치 및 ANOVA 방법이 HDPE 재료의 수축률에 대한 용융 온도, 사출 압력, 보압, 보압 시간 및 냉각 시간의 영향을 조사하는 데 사용되었음을 확인했다.

8. 참고 문헌:

- [1] Chang TC, Faisen E."Shrinkage behavior and optimization of injection molded parts studied by the Taguchi method", polymer Engg Sci 2001; 41:703-10.

- [2] H. Zhou, Y. Zhang J. Wen, D. Li "an acceleration method for minimization of shrinkage" International Journal of Advance Manufacturing Technology, 37, pp1006-1022.

- [3] Mohd. Muktar Alam, Deepak Kumar, "Reducing shrinkage in plastic injection moulding using Taguchi method in Tata magic head light", International journal of science and research (IJSR), India onlineISSN:2319-70654.

- [4] K. Krishnaiah, P. Shahabudeen,”Applied design of experiment and Taguchi method", PHI learning private limited. Delhi-110092. 2013.

- [5] Vaatainen O, pentti J "Effect of processing parameters on quality of injection molded parts using Taguchi parameter design method", plastic Rubber Compos1994:21:2117.

- [6] Sajjan Kumar Lal, Dr. Hari Vasudevan, " Optimization of injection molding process parameter in the molding of Low Density polyethylene (LDPE)", International journal of Engineering Research and Development, e-ISSN:2278-067X, p-ISSN:2278-800X, volume 7, issue 5, pp. 35-39.

- [7] S. Kamaruddin, Zahid A. Khan and S. H. Foong, "Application of Taguchi method in the Optimization of Injection moulding parameters for manufacturing products from plastic blend", IACSIT international journal of engineering and technology, vol2, no 6, December2010.

- [8] Shi W. Lee, Seokyoung Ahn, "Effect of process parameter in plastic, metal and ceramic injection molding process", Korea-Australia Rheology journal, vol 123, No3, september2011, pp127-138.

- [9] D. Mathivanan, M. Nouby and R. Vidhya, "Minimization of sink markdeffectsin injection molding process Taguchi approach", International journal of Engineering Science and Technology, vol 2, No 2, 2010, pp 13-22.

- [10] M. Stanek, D. Manas, M. Manas, O Suba, "Optimization of injection molding process", International journal of Mathematics and computers in simulation, issue 5, volume 5, 2011, pp 413-421.

- [11] Aliraza Akbarzadeh and mohammad Sadhegi, "parameter study in plastic Injection molding process using statistical method and IWO algorithm", International Journal of molding and optimization, volume1, No 2, June 2011, pp 141-145.

- [12]M. V. Kavade, S. D. Kadam, "Parameter optimization of injection molding of polypropylene by using Taguchi methodology:, IOSR Journal of Mechanical and Civil Engineering(IOSR-JMCE), ISSN:22781684, volume 4, issue 4, pp 49-58.

- [13] G. Pötsch and W. Michaeli, "Injection moulding: An introduction", Munich: Hanser Publishers, 1995.

- [14]J. A. Brydson, "Plastic materials", Butterworth-Heinmann: Oxford, 1995.

- [15]D. V. Rosato, M. G. Rosato, "Injection moulding handbook" Massachusetts: Kluwer Academic Publishers, 2000.

- [16] M. C. Huang and C. C. Tai, "The effective factors in the warpage problem of an injection-moulded part with a thin shell feature", J. Mat. Proc. Tech., vol. 110, 2001, pp. 1-9.

- [17]M. Altan, “Reducing Shrinkage in Injection Mouldings via the Taguchi, ANOVA and Neural Network Methods", j. Mat. & Design, vol. 31, 2010, pp. 599–604

- [18] Neeraj Singh Chauhan and Shahzad Ahmad "Optimization of Cycle Time of DVD-R Injection Moulding Machine" by International Journal of Engineering and Technology (IJES

결론 및 다음 단계

이 연구는 사출 성형 공정의 핵심 과제인 수축률 제어를 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고 결함을 줄이며 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

STI C&D는 최첨단 산업 연구를 적용하여 고객의 가장 어려운 기술적 문제를 해결하는 데 전념하고 있습니다. 이 기술 자료에서 논의된 문제가 귀사의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 연구에 적용하는 방법에 대해 논의해 주시기 바랍니다.

전문가 Q&A:

- Q1: 사출 성형에서 수축률을 줄이는 것이 왜 중요한가요?

- A1: 수축은 성형품의 최종 치수와 품질에 직접적인 영향을 미치기 때문입니다. 논문의 초록에 따르면, "성형품의 수축을 방지하기 위해 고화 과정 동안 더 많은 용융물이 금형으로 충전(pack)되어야 한다"고 명시되어 있습니다. 즉, 제어되지 않은 수축은 치수 불량, 뒤틀림 등의 결함을 유발하여 제품의 가치를 떨어뜨립니다.

- Q2: HDPE 사출 성형 시 수축률에 영향을 미치는 주요 공정 변수는 무엇인가요?

- A2: 논문에서 검토한 여러 연구 결과에 따르면, 금형 온도, 용융 온도, 보압(holding pressure), 보압 시간(holding time), 그리고 충전 압력(packing pressure)이 수축에 가장 큰 영향을 미치는 요인들입니다. 이는 Chang과 Faison [12], Liao 등 [13]의 연구에서 공통적으로 지적된 사항입니다.

- Q3: 다구치 방법(Taguchi method)이 기존의 실험 방식에 비해 갖는 장점은 무엇인가요?

- A3: 가장 큰 장점은 효율성입니다. 논문의 "In this work..." 단락에 따르면, 다구치 방법은 "직교 배열표(orthogonal arrays)를 사용하여 적은 수의 실험으로 전체 인자 공간을 연구"할 수 있습니다. 이는 모든 변수 조합을 실험해야 하는 전통적인 방식에 비해 시간과 비용을 크게 절감시켜 줍니다. 또한, 단순히 평균 성능을 최적화하는 것을 넘어, 제어 불가능한 '잡음(noise)' 요인에 둔감한 강건한(robust) 공정 조건을 찾는 데 중점을 둡니다.

- Q4: 수축률 최소화를 위해 어떤 신호 대 잡음비(S/N ratio)를 사용해야 하나요?

- A4: 논문의 "4.1. Types of S/N ratio" 섹션에서 명확히 설명하고 있습니다. 수축률과 같이 그 값이 작을수록 좋은 품질 특성의 경우, "망소 특성(Smaller-the-better)" S/N비를 사용해야 합니다. 해당 공식은 S/N = -10 log 10(1/n Σ yi²)으로, 이 값을 최대화하는 공정 조건이 최적의 조건이 됩니다.

저작권

- 이 자료는 Harshal P. Kale, Dr. Umesh V. Hambire의 논문 "Review on Optimization of Injection Molding Process Parameter for Reducing Shrinkage of High Density Polyethylene (HDPE) material"을 분석한 것입니다.

- 논문 출처: International Journal of Science and Research (IJSR), Volume 4 Issue 4, April 2015, Paper ID: SUB154948, www.ijsr.net

- 본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다.

- Copyright © 2025 CASTMAN. All rights reserved.