본 논문 요약은 ['9th European All-Wheel Drive Congress Graz']에서 발행한 ['Applicability of high strength thread forming Aluminum bolts in magnesium power train components'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 고강도 스레드 포밍 알루미늄 볼트의 마그네슘 파워 트레인 부품 적용 가능성 (Applicability of high strength thread forming Aluminum bolts in magnesium power train components)

- 저자: Gerhard Gerstmayr, Philipp Oberhuber, Thomas Jakob, Heinz Leitner

- 발행 연도: 2009년

- 발행 학술지/학회: 9th European All-Wheel Drive Congress Graz

- 키워드: 알루미늄 스레드 포밍 볼트, 마그네슘, 파워 트레인 부품, 기계적 특성, 크리프, 릴랙세이션, 부식 거동, 볼트 체결 조인트 (Aluminum thread forming bolts, magnesium, power train components, mechanical properties, creep, relaxation, corrosion behaviour, bolted joint)

![Figure 1. Tightening process in pre-cast core hole of AZ91 with TAPTITE2000® M8x EN AW 6056 T6 (a); with

TAPTITE2000® M8 EN AW 7075 T6 (b) [8]](https://castman.co.kr/wp-content/uploads/image-1165-1024x383.webp)

2. 초록 또는 서론

초록

"마그네슘 클램핑 부품과 함께 사용되는 알루미늄 스레드 포밍 볼트는 비용 및 무게 절감에 대한 높은 잠재력을 제공합니다. 본 논문은 마그네슘 너트 재료에 대한 고강도 스레드 포밍 볼트의 적용 가능성을 논의하며, 알루미늄 볼트 및 Mg 너트 재료의 기계적 특성, 크리프 및 릴랙세이션, 그리고 볼트 체결 조인트의 부식 거동에 중점을 둡니다."

서론

"마그네슘 파워 트레인 부품을 체결하기 위한 현재 기술의 추세는 미터계 강철 또는 알루미늄 볼트를 사용하는 것입니다. 사용된 재료의 물리적 및 화학적 특성으로 인해 고온에서 높은 클램핑 하중 손실 및 강력한 부식 공격과 같은 어려움이 발생하며, 이는 비용이 많이 드는 부식 방지 시스템을 필요로 합니다. 본 논문의 목적은 기계적 특성, 릴랙세이션 및 부식 거동과 관련하여 마그네슘 부품용 고강도 스레드 포밍 알루미늄 볼트를 개발하고 평가하는 것입니다. 이러한 볼트 연결 시스템의 장점은 강철 볼트에 비해 무게 감소, 클램핑 하중 손실 감소, 접촉 부식 감소 및 스레드 포밍 기술 사용으로 인한 비용 절감(드릴링 및 스레드 절삭 작업 제거)입니다.

기어 박스와 같은 파워 트레인 부품은 현재 주로 알루미늄 합금으로 제조됩니다. CO2 배출량 감소에 대한 압력은 OEM 및 공급업체에 차량 무게 감소를 강요하고 있습니다. 이를 위한 한 가지 옵션은 알루미늄 합금을 마그네슘 합금으로 대체하는 것입니다. 그러나 마그네슘은 특히 부식 및 릴랙세이션과 관련하여 체결 기술의 적응을 필요로 합니다."

3. 연구 배경:

연구 주제 배경:

마그네슘 파워 트레인 부품의 현재 체결 솔루션은 주로 미터계 강철 또는 알루미늄 볼트를 사용합니다. 그러나 이러한 기존 방식은 고온에서 상당한 클램핑 하중 손실과 부식 공격에 취약성과 같은 문제에 직면합니다. 이러한 문제로 인해 복잡하고 비용이 많이 드는 부식 방지 시스템이 필요합니다. 자동차 산업의 CO2 배출량 감소 및 차량 무게 감량 노력은 기어 박스와 같은 파워 트레인 부품에서 알루미늄 합금을 더 가벼운 마그네슘 합금으로 대체하도록 추진하고 있습니다. 이러한 변화는 특히 마그네슘 응용 분야에서의 부식 및 릴랙세이션 성능과 관련하여 체결 기술의 적응을 요구합니다.

기존 연구 현황:

자동차 분야에서 알루미늄 볼트의 기존 응용 분야는 주로 가공된 스레드를 사용하며, 일반적으로 합금 EN AW 6056 (AlSi1MgCuMn) 및 EN AW 6013 (AlMg1Si0,8CuMn)을 사용합니다. 그러나 스레드 포밍 알루미늄 볼트는 특히 높은 스레드 커버리지를 가진 다이캐스팅 코어 홀에서 스레드 형성 중 너트 재료의 저항으로 인해 더 높은 강도 특성이 필요합니다. 현재 표준 및 간행물은 주로 미터계 ISO 스레드와 함께 가공된 미터계 너트 스레드를 다루고 있으며, 마그네슘에서의 스레드 포밍에 대한 특정 고려 사항은 간과하고 있습니다.

연구의 필요성:

본 연구는 특히 마그네슘 부품에 맞게 맞춤화된 고강도 스레드 포밍 알루미늄 볼트를 개발하고 평가할 필요성에 의해 필요합니다. 이 접근 방식은 강철 볼트에 비해 무게 감소를 달성하고, 클램핑 하중 손실을 최소화하고, 접촉 부식을 줄이고, 드릴링 및 스레드 절삭 작업을 제거하여 스레드 포밍 기술을 통해 비용 절감을 실현하는 것을 목표로 합니다. 기계적 특성, 릴랙세이션 거동 및 부식 저항에 대한 포괄적인 평가는 까다로운 파워 트레인 환경에서 이러한 체결 솔루션의 적용 가능성을 검증하는 데 중요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

주요 연구 목적은 "기계적 특성, 릴랙세이션 및 부식 거동과 관련하여 마그네슘 부품용 고강도 스레드 포밍 알루미늄 볼트를 개발하고 평가하는 것"입니다.

핵심 연구:

본 논문은 "마그네슘 너트 재료에 대한 고강도 스레드 포밍 볼트의 적용 가능성"을 평가하는 데 중점을 두며, 특히 다음 사항에 중점을 둡니다.

- 알루미늄 볼트의 기계적 특성.

- 마그네슘 너트 재료의 기계적 특성.

- 볼트 체결 조인트의 크리프 및 릴랙세이션 특성.

- 볼트 체결 조인트의 부식 거동.

연구 가설:

공식적인 가설로 명시되지는 않았지만, 본 연구는 "마그네슘 합금에 사용되는 스레드 포밍 고강도 알루미늄 볼트는 비용 및 무게 절감에 대한 상당한 잠재력을 제공한다"는 암묵적인 가정하에 진행됩니다. 본 연구는 기계적 특성, 릴랙세이션 및 부식 저항에서 허용 가능한 성능을 입증함으로써 이러한 잠재력을 검증하는 것을 목표로 합니다.

5. 연구 방법론

연구 설계:

본 연구는 다양한 재료 조합 및 조건에 대한 비교 테스트를 포함하는 실험적 설계를 채택합니다. 본 연구에서는 정적 및 동적 하중, 고온 및 부식 환경에서 다양한 마그네슘 다이캐스팅 합금에서 스레드 포밍 알루미늄 볼트의 성능을 조사합니다.

자료 수집 방법:

데이터는 다음과 같은 일련의 통제된 실험을 통해 수집되었습니다.

- 체결 과정 분석: 볼트 파손 시까지의 체결 과정에서 토크 및 클램핑 하중 측정.

- 정적 볼트 체결 테스트: 다양한 열처리 조건 및 코어 홀 크기에서 볼트의 체결 특성 평가.

- 릴랙세이션 테스트: 정적 및 맥동 서비스 하중 모두에서 고온(120°C)에서 시간에 따른 클램핑 하중 손실 평가.

- 부식 테스트: 갈바닉 부식 및 응력 부식 저항성을 평가하기 위해 720시간 동안 염수 분무 테스트(ISO 9227:2006) 수행.

분석 방법:

수집된 데이터는 다음 방법을 사용하여 분석되었습니다.

- 비교 분석: 다양한 알루미늄 볼트 합금(EN AW 6056 T6, EN AW 7075 T6, EN AW 7075 T79) 및 마그네슘 합금(AZ91, AE44, MRI153)의 성능을 다양한 테스트에서 비교.

- 금속 조직 조사: 체결 중 파손 메커니즘 및 재료 거동을 이해하기 위해 볼트 및 너트 스레드 검사.

- 외삽 기법: 크리프 모델(Norton)을 사용하여 릴랙세이션 테스트 데이터를 더 긴 기간(4000시간)으로 외삽.

- 통계 분석: 열처리, 코어 홀 크기 및 하중 조건이 볼트 성능에 미치는 영향 평가.

연구 대상 및 범위:

본 연구는 다음 사항에 중점을 두었습니다.

- 재료: 마그네슘 다이캐스팅 합금 AZ91, AE44 및 MRI153; 알루미늄 합금 EN AW 6056 (AlSi1MgCuMn) T6, EN AW 7075 (AlZn5,5MgCu) T6 및 T79.

- 체결재: 다양한 열처리 조건(T6, T79, FTR, FHT)의 TAPTITE2000® M8 스레드 포밍 알루미늄 볼트.

- 시험 변수: 온도(상온, 120°C), 정적 및 맥동 하중, 염수 분무 부식 환경, 다양한 코어 홀 공차(LCT, UCT).

- 범위: 마그네슘 파워 트레인 부품에서 고강도 스레드 포밍 알루미늄 볼트의 적용 가능성, 특히 기계적 성능, 릴랙세이션 및 부식 해결.

6. 주요 연구 결과:

핵심 연구 결과:

- 재료 강도 및 체결: EN AW 7075 T6 볼트는 우수한 재료 강도로 인해 EN AW 6056 T6 볼트에 비해 더 높은 파손 토크를 나타냈습니다. EN AW 7075 T6는 또한 클램핑 하중 축적을 위한 더 넓은 가용 토크 범위를 제공했습니다.

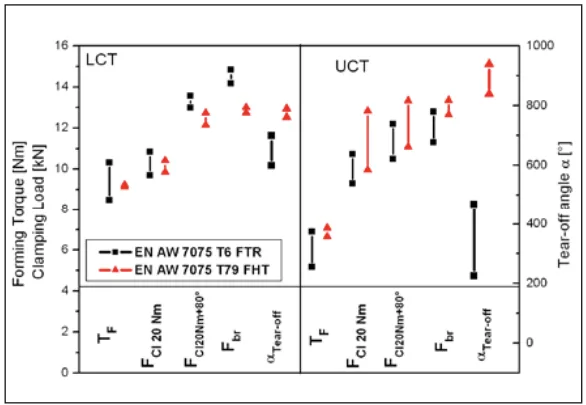

- 열처리 및 체결: EN AW 7075 T79는 더 나은 강도와 연성의 균형으로 인해 과탄성 체결에 적합함을 입증했으며, 낮은 및 높은 코어 홀 공차 한계 모두에서 T6와 유사한 클램핑 하중 성능을 달성했으며, 눈에 띄게 더 큰 tear-off 각도를 가졌습니다.

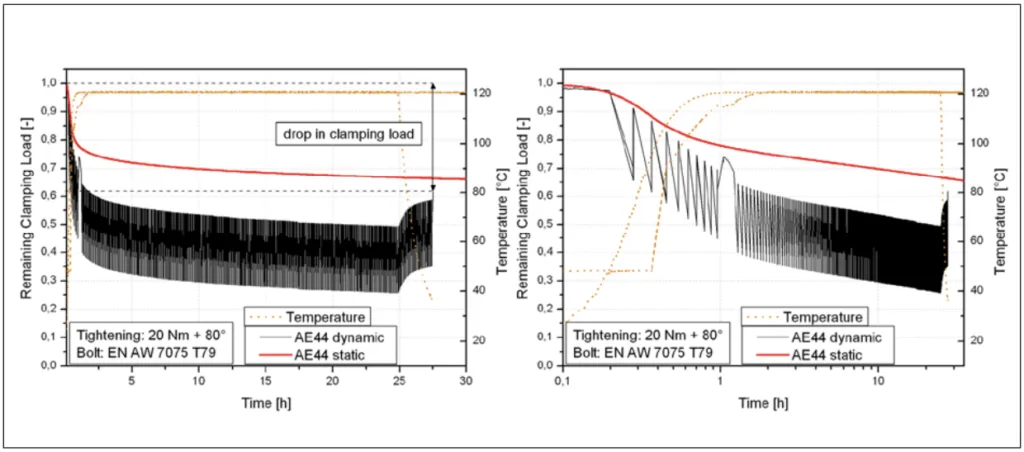

- 릴랙세이션 거동: 120°C에서 Mg 합금 AE44는 AZ91보다 훨씬 우수한 릴랙세이션 특성을 보여 시간이 지남에 따라 더 높은 클램핑 하중을 유지했습니다. EN AW 7075 T79 볼트는 T6 볼트에 비해 클램핑 하중 강하가 적었습니다. 최종 열처리(FHT) 볼트는 최종 스레드 롤링(FTR) 볼트에 비해 더 낮은 릴랙세이션 속도를 보였습니다.

- 맥동 서비스 하중: 120°C에서 중첩된 맥동 서비스 하중은 AE44의 경우 정적 하중에 비해 약간 더 높은 릴랙세이션 속도를 초래했습니다. 그러나 AZ91은 맥동 하중에서 릴랙세이션 거동이 크게 저하되었습니다.

- 부식 저항성: 알루미늄 볼트(EN AW 6056 및 EN AW 7075)는 마그네슘과 함께 사용되는 강철 볼트에 비해 더 나은 갈바닉 부식 거동을 보였지만, 알루미늄 컵 와셔와 함께 사용된 강철 볼트는 알루미늄 볼트와 유사한 부식 성능을 보였습니다. 응력 부식은 특정 조건(스테인리스강 클램핑 부품)에서 EN AW 7075 T6 볼트에서 관찰되었지만, 조사된 응용 분야를 대표하는 Al-Mg 구조에서는 관찰되지 않았습니다.

제시된 데이터 분석:

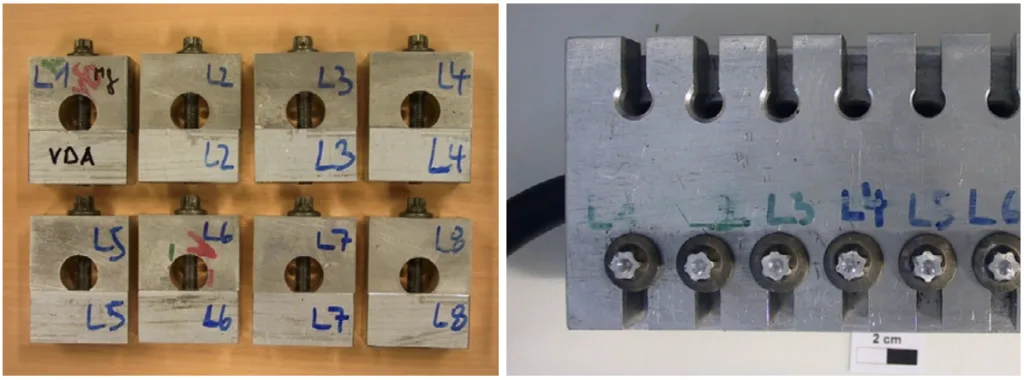

- 그림 1: 체결 과정을 보여주며, EN AW 7075 T6 볼트가 EN AW 6056 T6에 비해 파손 전에 더 높은 토크와 클램핑 하중을 달성함을 보여줍니다. 포밍 토크는 EN AW 7075 T6에서 더 낮습니다.

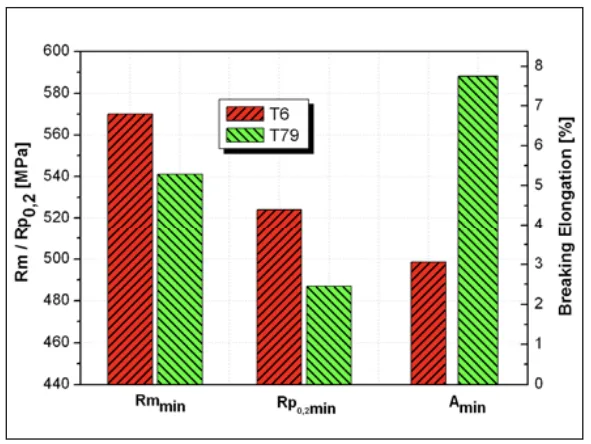

- 그림 2: T6 및 T79 조건에서 EN AW 7075의 기계적 특성을 비교하여 강도와 연성 간의 균형을 강조합니다. T6는 강도가 더 높고, T79는 파단 연신율이 더 높습니다.

- 그림 3: 열처리(T6 대 T79) 및 코어 홀 공차(LCT 대 UCT)가 EN AW 7075 볼트의 체결 특성에 미치는 영향을 보여줍니다. T79는 특히 UCT에서 더 큰 tear-off 각도를 나타냅니다.

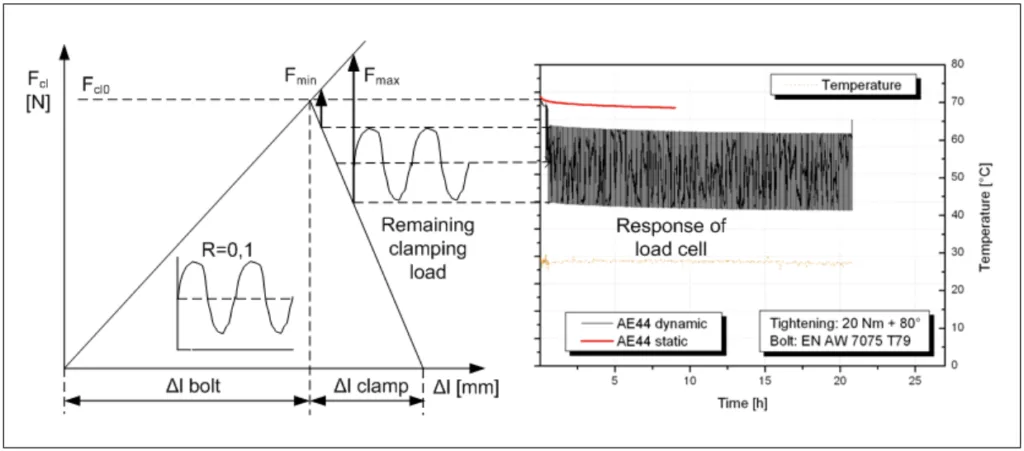

- 그림 4 및 5: 120°C에서 AZ91 및 AE44의 릴랙세이션 거동을 묘사합니다. AE44는 더 느린 릴랙세이션 속도와 장기간 후 더 높은 잔류 클램핑 하중을 보여줍니다. 4000시간으로의 외삽(그림 5)은 AE44의 우수한 장기 성능을 더욱 강조합니다.

- 그림 6: MRI153에서 릴랙세이션에 대한 열처리 조건 및 생산 순서의 영향을 보여줍니다. T79 볼트 및 FHT 볼트는 T6 및 FTR 볼트에 비해 개선된 릴랙세이션 저항성을 보여줍니다.

- 그림 8, 9 및 10: 맥동 서비스 하중이 릴랙세이션에 미치는 영향을 보여줍니다. 그림 9와 10(로그 스케일)은 특히 AZ91의 경우 동적 하중 하에서 가열 단계 동안 초기 클램핑 하중 강하를 강조합니다.

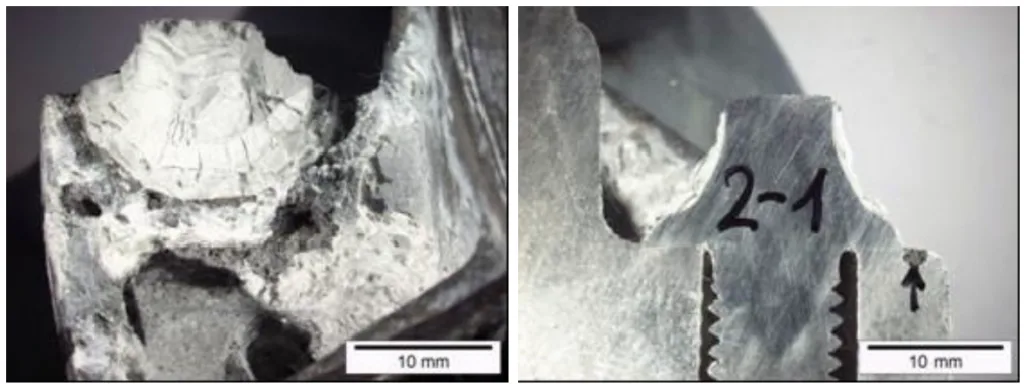

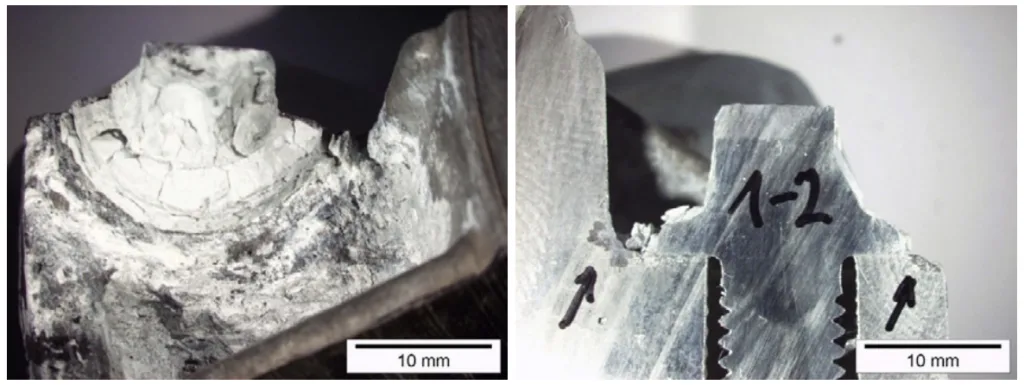

- 그림 11 및 12: 720시간 염수 분무 테스트 후 마그네슘 플랜지 및 알루미늄 볼트(EN AW 6056 및 EN AW 7075)의 부식 공격을 보여줍니다. 두 알루미늄 볼트 모두 상당한 부식을 나타냅니다.

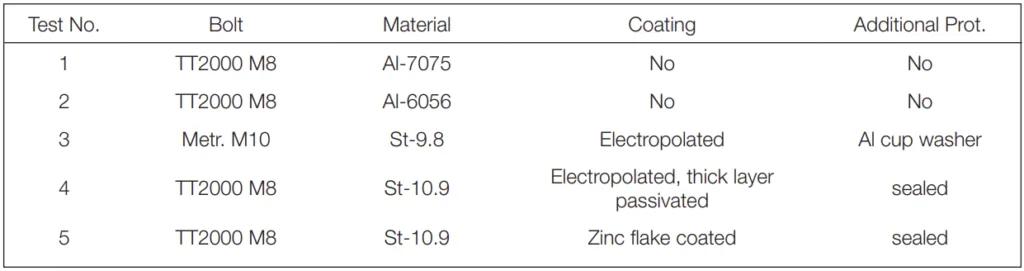

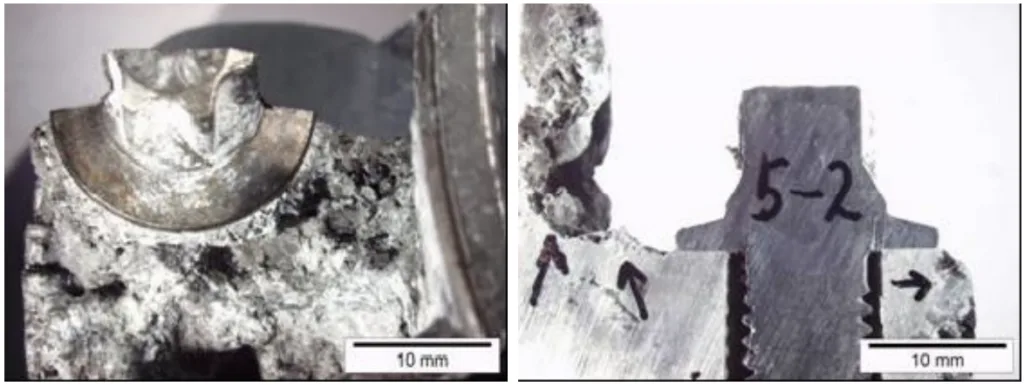

- 그림 13, 14 및 15: 다양한 보호 시스템을 갖춘 강철 볼트의 부식 공격을 보여줍니다. 알루미늄 컵 와셔가 있는 강철 볼트(그림 13)는 최소한의 부식을 보이고, 아연 플레이크 코팅 및 밀봉된 강철 볼트(그림 15)는 마그네슘에서 상당한 부식을 보입니다.

- 그림 16 및 17: 응력 부식 및 갈바닉 부식 테스트를 위해 준비된 볼트 체결 조인트를 보여줍니다.

- 표 1: 염수 분무 테스트에서 테스트된 볼트 시스템을 나열하고, 볼트 유형, 재료, 코팅 및 추가 보호 기능을 자세히 설명합니다.

그림 목록:

- Figure 1. Tightening process in pre-cast core hole of AZ91 with TAPTITE2000® M8x EN AW 6056 T6 (a); with TAPTITE2000® M8 EN AW 7075 T6 (b) [8]

- Figure 2. Minimum tensile strength Rm, yield strength Rp0.2 and breaking elongation of M8 EN AW 7075 in T6 and T79 heat treatment condition and different final production step

- Figure 3. EN AW 7075 in conditions T6 and T79 tightened in AZ91 core holes with minimal and maximum core hole size

- Figure 4. Drop in clamping load at 120°C of AZ91 and AE44 tightened into pre-cast core holes with upper core hole tolerance using EN AW 7075 in T79 condition

- Figure 5. Extrapolation of relaxation test data of AZ91 and AE44 to 4000 hours

- Figure 6. Influence of heat treatment condition and production sequence of EN AW 7075 on drop in clamping load in MRI153 at 120°C (LCT)

- Figure 7. Relaxation test arrangement

- Figure 8. Influence of pulsating service load on drop in clamping load at RT of Mg-alloy AE44 (UCT)

- Figure 9. Influence of pulsating service load on drop in clamping load at 120°C of AE44 (UCT) (a); logarithmic scale (b)

- Figure 10. Influence of pulsating service load on drop in clamping load at 120°C of AZ91 (UCT) (a); in logarithmic scale (b)

- Figure 11. Side view and longitudinal cut of M8 EN AW 6056 after 720 hours of salt spray test

- Figure 12. Side view and longitudinal cut of M8 EN AW 7075 after 720 hours of salt spray test

- Figure 13. Side view and longitudinal cut of 9.8 steel bolt, electroplated with Al cup washer after 720 hours salt spray test

- Figure 14. Side view and longitudinal cut of 10.9 steel bolt, electroplated, thick layer-passivated and sealed after 720 hours salt spray test

- Figure 15. Side view and longitudinal cut of 10.9 steel bolt, zinc flake coated and sealed after 720 hours salt spray test

- Figure 16. Bolted joints for stress crack corrosion and galvanic corrosion testing

- Figure 17. Bolted joints for stress crack corrosion testing

7. 결론:

주요 연구 결과 요약:

본 연구는 EN AW 7075 T6 및 T79 알루미늄 합금이 모두 마그네슘 합금 AZ91, AE44 및 MRI153에서 스레드 포밍에 적합하다는 결론을 내립니다. EN AW 7075 T79는 개선된 연성 및 T6와 유사한 클램핑 하중 성능으로 인해 과탄성 체결에 선호됩니다.

Mg 합금 AE44는 특히 맥동 서비스 하중에서 AZ91에 비해 120°C에서 우수한 릴랙세이션 저항성을 나타냅니다. EN AW 7075 볼트의 열처리 및 생산 순서는 릴랙세이션 거동에 상당한 영향을 미치며, T79 및 최종 열처리가 더 나은 성능을 보입니다.

알루미늄 볼트는 일반적으로 마그네슘 조인트에서 강철 볼트보다 더 나은 부식 거동을 보이지만, 알루미늄 컵 와셔가 있는 강철 볼트는 알루미늄 볼트와 유사한 부식 성능을 보입니다. EN AW 7075 T79는 일반적인 자동차 응용 분야에서 응력 부식과 관련하여 중요하지 않은 것으로 간주됩니다.

연구의 학문적 의의:

본 연구는 마그네슘 부품에서 고강도 스레드 포밍 알루미늄 볼트의 적용 가능성에 대한 핸드북 수준의 포괄적인 이해를 제공합니다. 재료 선택, 열처리, 하중 조건 및 환경 요인이 이러한 볼트 체결 조인트의 성능에 미치는 상호 작용을 체계적으로 조사합니다. 본 연구 결과는 경량 재료 접합 분야, 특히 까다로운 환경에서의 마그네슘 응용 분야에 귀중한 데이터와 통찰력을 제공합니다.

실용적 의미:

본 연구 결과는 마그네슘 파워 트레인 부품용 볼트 체결 조인트 설계 시 엔지니어에게 실용적인 지침을 제공합니다. 본 연구는 EN AW 7075 T79 스레드 포밍 알루미늄 볼트가 크리프 저항성 마그네슘 합금(예: AE44)과 결합될 때 무게 및 비용 절감을 위한 실행 가능한 솔루션을 제공함을 시사합니다. EN AW 7075 T79 볼트를 사용하고 릴랙세이션 성능 향상을 위해 최종 열처리를 고려하라는 권장 사항은 산업 현장에서 직접 적용할 수 있습니다. 강철 볼트와의 비교 및 알루미늄 컵 와셔를 강철 볼트의 효과적인 부식 방지 방법으로 식별하는 것은 설계자에게 귀중한 옵션을 제공합니다.

연구의 한계 및 향후 연구 분야:

본 연구는 특정 재료(AZ91, AE44, MRI153, EN AW 7075, EN AW 6056), 볼트 크기(M8) 및 시험 조건으로 제한됩니다. 향후 연구에서는 범위를 확장하여 다음 사항을 포함할 수 있습니다.

- 다른 마그네슘 및 알루미늄 합금 조사.

- 다양한 볼트 크기 및 스레드 형상 평가.

- 비틀림 피로 및 다양한 온도 프로파일을 포함하여 더 복잡하고 현실적인 서비스 조건에서의 장기 성능 평가.

- 알루미늄-마그네슘 조인트에 대한 고급 부식 방지 방법 추가 탐색.

- 대량 생산 시나리오에서 코어 홀 주조 공차가 조인트 성능에 미치는 영향에 대한 상세 분석.

- 서비스 조건에서 형성된 마그네슘 너트 스레드의 재사용성 조사.

8. 참고 문헌:

- 1. S.M. Zhu, M.A. Gibson, J.F. Nie, M. A. Easton, T.B. Abbott, "Microstructural analysis of the creep resistance of die-cast Mg-4AI-2RE alloy", Scripta Materialia 58, 2008, pp. 477-480

- 2. I.P. Moreno, T.K. Nandy, J.W. Jones, J.E. Allison, T.M. Pollock, "Microstructural stability and creep of rare-earth containing magnesium alloy", Scripta Materialia 48, 2003, pp. 1029-1034

- 3. P. Bakke, A. Fischersworring-Bunk, I deLima, H. Lilholt, I. Bertilsson, F. Abdulwahab, P. Labelle, "The European Union Mg-Engine Project - Generation of Material Property Data for Four Die Cast Mg-Alloys", SAE technical paper 2006-01-0070, 2004

- 4. F. vonBuch, S. Schumann, H. Friedrich et al, „New Die Casting Alloy MRI153 for Power-Train Applications“, Magnesium Technology, 2002

- 5. F. Heinrich: „Aluminiumschrauben mit gesteigerten mechanischen Eigenschaften für höher beanspruchte Leichtmetallverbindungen“, 8. Informations- und Diskussionsveranstaltung, Darmstadt, 10.05.2006

- 6. K. Westphal: „Verschraubung von Magnesium-komponenten“, Metall 56. Jahrgang, 1-2/2002, Seite 32ff

- 7. H. Friedrich: „Werkstofftechnische Anforderungen an gewindefurchende Verbindungselemente“, DVM Bericht 671, 2004, S. 23

- 8. C. Hinteregger "Innovative Leichtmetall-verschraubungen im Fahrzeuggetriebebau“, PhD-Thesis, University of Leoben, 2008

- 9. Forschungsvereinigung Antriebstechnik [Drive Technology Research Association] FVA project 470 – maximum strength aluminum bolts

- VDA Prüfblatt 621-415, Prüfung des Korrosionsschutzes von Kraftfahrzeuglackierungen bei zyklisch wechselnder Beanspruchung

- Aluminium Taschenbuch 15. Auflage, Band 1: Grundlagen und Werkstoffe, ISBN 3-87017-241-X, Düsseldorf, 1995

9. 저작권:

- 본 자료는 Gerhard Gerstmayr, Philipp Oberhuber, Thomas Jakob, Heinz Leitner의 논문: "Applicability of high strength thread forming Aluminum bolts in magnesium power train components"을 기반으로 합니다.

- 논문 출처: DOI URL (텍스트에서 사용 불가, 알려진 경우 삽입)

본 자료는 상기 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.