본 소개 내용은 IJMERR에서 발행한 "GATING DESIGN CRITERIA FOR SOUND CASTING" 의 연구 내용입니다.

1. 개요:

- 제목: GATING DESIGN CRITERIA FOR SOUND CASTING (건전한 주조를 위한 게이팅 설계 기준)

- 저자: Mazhar Iqbal

- 출판 연도: 2014

- 발행 저널/학회: International Journal of Mechanical Engineering and Robotics Research (IJMERR)

- 키워드: 게이팅 시스템, 스프루, 러너, 인게이트, 수축

2. 초록 / 서론

주조는 다공성 및 불완전 충진과 같은 결함을 경험할 수 있습니다. 게이팅/라이저 시스템 설계는 주조 품질을 개선하는 데 중요합니다. 이 연구의 목적은 불완전 충진 영역 감소, 큰 다공성 감소, 수율 증가와 같이 주조 품질을 개선하기 위해 게이팅 시스템을 최적화하는 것입니다.

3. 연구 배경:

연구 주제 배경:

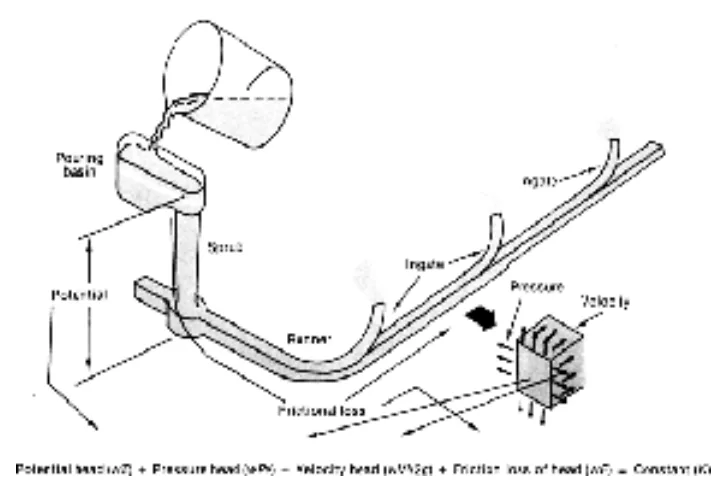

게이팅 시스템은 용융 금속을 주형 캐비티로 전달하는 채널 네트워크입니다. 여기에는 푸어링 베이슨, 스프루, 스프루 베이스 웰, 러너, 러너 익스텐션 및 인게이트와 같은 요소가 포함됩니다 (Rao PN, XXXX).

기존 연구 현황:

설계 변수는 종종 상충되므로 특정 주조, 성형 및 주입 조건에 따라 절충이 필요합니다 (Wallace J F and Evans E B, 1959; Sylvia J G, 1972).

연구 필요성:

결함 없는 주조를 달성하려면 다양한 요구 사항을 해결하기 위한 체계적인 접근 방식이 필요하며, 적절한 게이팅 시스템 설계가 중요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

주조 품질을 개선하기 위해 게이팅 시스템을 최적화합니다.

주요 연구:

불완전 충진 감소, 다공성 감소 및 수율 증가.

5. 연구 방법론

연구 설계:

이 방법론은 기본적인 유체 흐름 원리와 확립된 설계 고려 사항에 대한 검토를 기반으로 합니다.

데이터 수집 방법:

데이터 수집은 기존 문헌과 확립된 주조 관행에 의존합니다.

분석 방법:

분석은 베르누이 정리(Bernoulli's Theorem) 및 연속성 법칙(Law of Continuity)과 같은 확립된 유체 역학 원리를 활용합니다.

연구 대상 및 범위:

이 연구는 다양한 주조 공정에 적용 가능한 게이팅 시스템 설계 원리에 중점을 둡니다.

6. 주요 연구 결과:

주요 연구 결과:

이 논문은 게이팅 시스템 설계 원리 및 고려 사항에 대한 포괄적인 개요를 제시합니다.

제시된 데이터 분석:

- 유체 흐름 원리: 베르누이 정리(식 1), 연속성 법칙(식 2) 및 레이놀즈 수(식 3)는 게이팅 시스템의 유체 흐름을 설명하기 위해 제시됩니다.

- 설계 변수: 빠른 금형 충진, 난류 최소화, 금형 및 코어 침식 방지, 슬래그/드로스/개재물 제거, 유리한 열 구배 촉진, 수율 극대화, 경제적인 게이팅 제거, 주조 변형 방지, 기존 성형/주입 방법과의 호환성을 달성하기 위한 방법이 논의됩니다.

- 게이팅 시스템 유형 및 레이아웃: 수평 및 수직 게이팅 시스템과 상단, 파팅 및 하단 게이팅이 각각의 적용 분야와 함께 설명됩니다. 인게이트의 수와 위치와 같은 게이팅 채널 레이아웃 고려 사항도 논의됩니다.

- 주형 충진 현상: 유동성, 금속정수압, 점도, 표면 장력, 열 확산율, 배압, 마찰 및 난류.

- 최적 충진 시간: 충진 시간에 대한 일반화된 방정식이 도입되었습니다.

- 게이팅 요소 설계: 스프루, 스프루 웰, 러너 및 인게이트에 대한 설계 고려 사항이 제시됩니다. 게이팅 요소 설계를 위한 순서도가 제공됩니다(그림 10).

- 최적화 및 검증: 금형 충진 시간, 인게이트 속도, 충돌, 게이팅 수율 및 페틀링을 포함하여 게이팅 설계를 평가하기 위한 기준이 논의됩니다. 작업장 시험, 고속 방사선 촬영, 부분 충진, 개방형 금형 연구 및 접촉 와이어 감지와 같은 다양한 검증 기술이 요약되어 있습니다.

그림 목록:

- 그림 1: 게이팅 시스템의 요소 (Sylvia J G, 1972)

- 그림 2: 베르누이 정리 그림 (Sylvia J G, 1972)

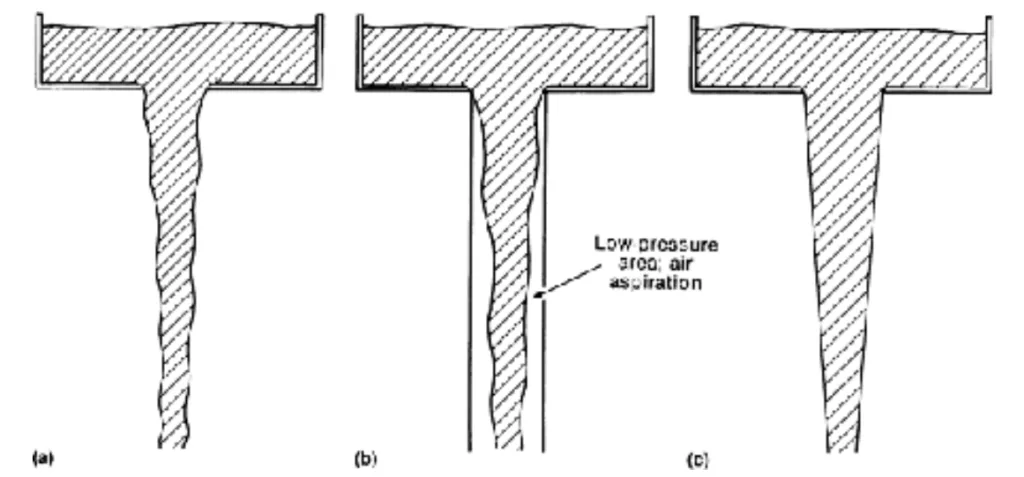

- 그림 3: 직선형 스프루에 비해 테이퍼형 스프루의 장점을 보여주는 개략도. (a) 자유 낙하 액체의 자연스러운 흐름. (b) 직선형 스프루에서 액체 흐름에 의해 유도된 공기 흡입. (c) 테이퍼형 스프루의 액체 흐름 (Sylvia J G, 1972)

- 그림 4: 테이퍼형 스프루의 액체 흐름에 근접하도록 직선형 스프루에 통합된 초크 메커니즘 (a) 초크 코어 (b) 러너 초크 (Sylvia J G, 1972)

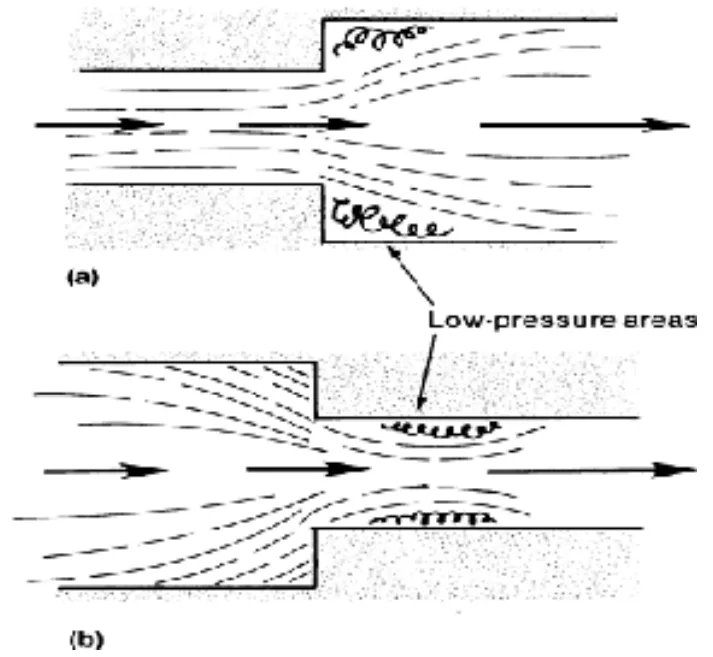

- 그림 5: 흐름 채널 단면의 급격한 변화로 인한 저압 영역 형성을 보여주는 개략도 (a) 채널의 급격한 확대 (b) 채널의 급격한 축소

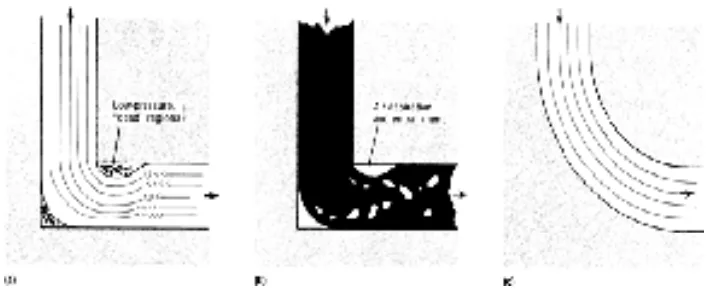

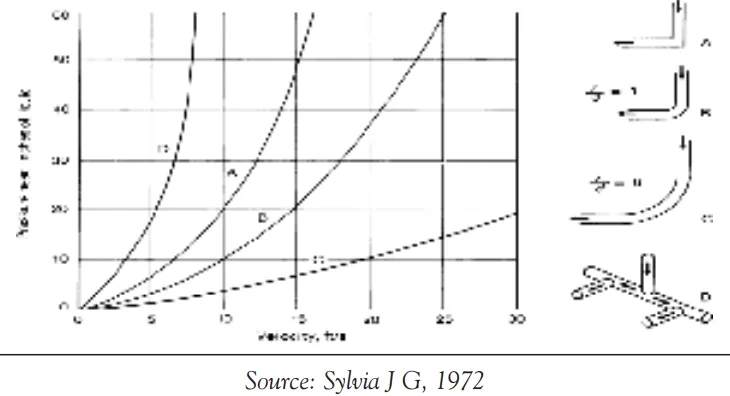

- 그림 6: 게이팅 시스템에서 직각 및 곡선 벤드 주변의 유체 흐름을 보여주는 개략도 (a) 날카로운 모서리로 인한 난류 (b) 날카로운 모서리로 인한 금속 손상 (c) 난류 및 금속 손상을 최소화하는 유선형 모서리

- 그림 7: 게이트 설계에서 압력 헤드 및 변화가 금속 흐름 속도에 미치는 영향: (a) 90° 벤드; (b) r/d = 1; (c) r/d = 6; (d) 다중 90° 벤드. 변수 r과 d는 각각 러너의 곡률 반경과 직경입니다.

- 그림 8: 채워진 시스템에 대해 두 개의 인게이트에서 러너로부터의 흐름에 베르누이 정리를 적용하고 두 러너 구성에 대한 인게이트에서의 속도와 압력 비교 (a) 두 인게이트에서 동일한 러너 단면 (b) 각 인게이트에서 두 개의 다른 러너 단면을 제공하는 계단형 러너

- 그림 9: 인게이트 위치에 대한 휴리스틱

- 그림 10: 게이팅 요소 설계 순서도

7. 결론:

주요 결과 요약:

- 푸어링 베이슨, 스프루, 스프루 베이스 웰, 러너 및 러너 익스텐션은 깨끗한 용융 금속을 주형 캐비티로 유입시키는 역할을 합니다.

- 파팅 게이트가 가장 널리 사용되는 게이트입니다.

- 유체 역학 법칙과 경험적 관계가 최적의 게이팅 시스템 설계에 적용됩니다.

- 금속이 주형 캐비티에 들어가기 전에 게이팅 시스템에 유입되는 슬래그를 완전히 제거하는 것이 중요합니다.

- 때때로 라이저로 공급되지 않는 격리된 섹션의 다공성을 줄이기 위해 칠이 필요할 수 있습니다.

연구의 학문적 의의:

다양한 출처의 지식을 통합하여 게이팅 시스템 설계 원리에 대한 포괄적인 검토를 제공합니다.

실용적 의미:

주조 품질과 수율을 개선하기 위한 게이팅 시스템 설계에 대한 실질적인 지침을 제공합니다.

연구의 한계 및 향후 연구 분야:

이 연구는 주로 기존 문헌에 의존하며 새로운 실험 데이터를 제시하지 않습니다. 향후 연구는 실험 연구 또는 전산 모델링을 통해 제시된 원리를 검증하는 데 중점을 둘 수 있습니다.

8. 참고 문헌:

- Atlas of Casting Defects, Institute of British Foundry men.

- Guleyupoglu S (1995), “A general approach to the parting direction problem for sand castings”, Ph.D. Thesis, The University of Alabama, Tuscaloosa, AL.

- Guleyupoglu S and Hill J L (1995), "Parting direction and parting plane selection criteria forsand castings”, AFS Transactions, Vol. 103, pp. 259-264.

- Guleyupoglu S, Yu KO and Hill JL (1996), "Analysis and optimal design of risers based on section modulus method", In Proc. 9th World Conference on Investment Castings, San Francisco, CA, October.

- Karsay S I (1981), Ductile Iron III: Gating and Risering, QIT—Fer et Titane, Inc.

- Khanna O P (2011), Foundry Technology, 15th Reprint. Principles of Gating, pp. 203-237.

- Rao P N (2007), “Manufacturing Technology", Vol. 1, Gating System for Casting, pp. 126-133.

- Richins D S and Wetmore W O (1951), AFS Symposium on Principles of Gating, p. 1, AFS, Des Plaines, IL.

- Ruddle R W (1956), The Running and Gating of Sand Castings. The Institute of Metals, London, England.

- Ruddle R W (1978), “Risering—past, present and future”, British Foundryman, Vol. 71(a), p. 197.

- Ruddle R W (1982), “A computer program for steel risering”, AFS Transactions, Vol. 90, pp. 227-237.

- Swift R E, Jackson J H and Eastwood L W (1949), “A study of principles of gating”, AFS Transactions, Vol. 57, pp. 76-88.

- Sylvia J G (1972), Cast Metals Technology, Addison-Wesley.

- Wallace J F and Evans E B (1959), "Principles of Gating”, Foundry, Vol. 87, Oct ober.

- WWW.emt-india.net

9. 저작권:

- 이 자료는 "Mazhar Iqbal"의 논문입니다: "GATING DESIGN CRITERIA FOR SOUND CASTING" 기반.

- 논문 출처: www.ijmerr.com (논문 헤더에서, Vol. 2, No. 3, July 2014)

본 자료는 위 논문을 소개하기 위해 작성되었으며, 상업적 목적으로 무단 사용하는 것을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.