본 소개 논문의 내용은 [Fabrication and Investigation of Copper Rotor Bar on 0.5HP Induction Motor-A Performance and Economical Study]라는 제목으로 [Australian Journal of Basic and Applied Sciences]에 게재된 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: Fabrication and Investigation of Copper Rotor Bar on 0.5HP Induction Motor-A Performance and Economical Study

- 저자: I. Daut, N. Gomesh, Y. Yanawati, S. Nor Shafiqin, M. Irwanto, Y.M. Irwan, K. Anayet

- 발행 연도: 2011

- 발행 학술지/학회: Australian Journal of Basic and Applied Sciences

- 키워드: Induction motor, Copper Rotor Bars, Efficiency, Losses, Energy Saving

2. 초록:

본 논문은 0.5HP 유도 전동기의 구리 회전자 바 제작과 기존 알루미늄 회전자 바와의 비교를 다룹니다. 실험을 통해 효율 증가 및 손실 감소 측면에서 회전자를 비교하고 경제적 측면을 분석하고 설명합니다. 조사 결과 구리 회전자 바는 알루미늄 회전자 바에 비해 손실이 ± 5 와트 감소하고 효율이 1% 증가했습니다. 구리 회전자는 모터당 연간 에너지 절감량(AES)이 40.32kWh/년이며, 구리 회전자 모터당 총 절감 비용(TSC)은 RM13.54입니다. 마지막으로 구리 회전자 바가 장착된 유도 전동기 100,000개를 가정한 대략적인 추정치에 따르면 약 RM130만 달러를 절약할 수 있습니다.

3. 서론:

유도 전동기는 전 세계적으로 산업 현장의 주력 설비로 사용되어 왔습니다. 전동기는 경제의 모든 부문에서 광범위하게 사용되며 산업, 상업, 주거 및 농업 부문 전반에 걸쳐 광범위한 작업을 수행합니다. 모터 시스템은 가장 큰 산업 부하이며 평균적으로 전체 전력 소비량의 70% 이상을 차지합니다. 전동기 시스템의 에너지 소비는 중요한 경제적 및 환경적 문제입니다. 말레이시아에서 산업 부문은 총 전력 소비량의 약 51.9%를 차지하는 가장 큰 전력 소비 주체입니다 (Hassan, M.Y., 2000).

R.saidur (Saidur, R., 2009)의 연구에서는 2006년 산업 생산 공정에서 사용된 최종 에너지 소비량을 파악하는 데 최대한의 중점을 두었습니다. 분석된 데이터를 기반으로 전동기가 산업에서 생성된 총 전력의 47%를 차지하는 가장 많은 양의 에너지를 사용한 것으로 나타났습니다. 전동기는 산업 에너지의 상당 부분을 사용하므로 산업 부문의 재정적 비용을 줄일 수 있는 에너지 효율적인 모터 사용 (Saidur, R., 2009) 또는 기존 회전자를 대체하는 구리 회전자 바 사용과 같은 에너지 사용을 줄이기 위한 여러 조치를 취할 수 있습니다. 회전자 고장을 포함한 원인과 결과는 Bonnett과 Soukup (Bonnett, A.H. and G.C. Soukup, 1988)에 의해 논의되었으며, 회전자 고장을 방지하기 위한 실질적인 유지 보수 솔루션을 제시했습니다. 한편 Craggs (Craggs, J.L., 1976)와 Harland (Hartung, E.C., 1994)는 대형 유도 전동기의 경우를 포함하여 알루미늄 고려의 필요성을 주장했습니다. 그 결과 알루미늄 회전자 바는 높은 슬립 모터나 극도로 높은 관성 부하를 가속해야 하는 모터에는 적합하지 않은 것으로 나타났는데, 이는 이러한 경우 각각에서 바의 온도 상승이 더 높기 때문입니다. 일반적으로 알루미늄 합금의 설계 온도 제한은 강화 및 풀림 처리된 재료를 비교했을 때 구리 합금보다 낮습니다. 강화된 구리 합금은 일반적으로 IEEE 전력 공학회의 IEEE 전기 기계 위원회의 강화된 95 WM 064-6 EC의 거의 두 배 범위에서 항복합니다. 논문에서는 알루미늄을 권장하고 승인했지만 강화된 알루미늄은 풀림 처리된 구리의 두 배 범위에서 항복합니다.

Lomax (Lomax, I.D., 1991)는 유도 전동기 케이지의 피로 수명을 검토했습니다. Lomax는 과도한 불균형 진동 중 고온에서 구리 바(알루미늄 포함)에서 크리프 파괴가 발생한다고 지적합니다. 그는 또한 특히 T형 회전자 바의 경우 장기간의 과도한 관성 부하 가속으로 인한 파괴 모드를 설명합니다. Lomax는 시동 중 바에서 과도한 열 발생, 냉각 및 그로 인한 인장으로 인해 웹 상단에서 시작되는 균열의 전파를 설명합니다. 균열은 매번 시동 시 벌브 쪽으로 전파됩니다. 웹 루트에서 분리가 발생하여 원심력으로 인해 웹이 에어 갭으로 방출되어 치명적인 고장이 발생할 수 있습니다.

부정 시퀀스 불균형은 진동 파괴 문제를 악화시킬 수 있습니다 (Brandolino, J. and R.D. Findlay, 1994). 5%의 작은 전압 불균형조차 매우 큰 전류 불균형(최대 50%)을 초래하여 회전자 바에서 과도한 발열과 동기 주파수의 거의 두 배에 달하는 진동을 발생시킬 수 있습니다.

4. 연구 요약:

연구 주제의 배경:

산업 현장에서 널리 사용되는 유도 전동기의 에너지 효율 향상은 중요한 과제입니다. 기존의 알루미늄 회전자 바는 특정 조건에서 성능상의 한계를 보이며 에너지 손실의 원인이 되기도 합니다. 구리 회전자 바는 알루미늄에 비해 높은 전기 전도율을 가지므로 전동기의 효율을 향상시키고 손실을 줄일 수 있을 것으로 기대됩니다.

기존 연구 현황:

기존 연구에서는 유도 전동기의 회전자 재료가 성능에 미치는 영향에 대한 연구가 진행되어 왔습니다. Bonnett과 Soukup (1988)은 농형 유도 전동기의 회전자 고장 분석을 수행했으며, Craggs (1976)와 Harland (1994)는 대형 유도 전동기에서 알루미늄 회전자 구조의 고려 사항을 제시했습니다. Lomax (1991)는 유도 전동기 케이지의 피로 수명을 평가했습니다. Dymond와 Findlay (1995)는 유도 전동기의 회전자 바 재료 선택에 대한 논평을 발표했습니다. Saidur (2009)의 연구에서는 말레이시아 산업 부문의 에너지 소비 분석을 통해 전동기의 에너지 효율 향상의 중요성을 강조했습니다.

연구 목적:

본 연구의 주된 목적은 0.5HP 유도 전동기에 구리 회전자 바를 제작하고 이를 기존의 알루미늄 회전자 바와 비교하여 효율 증가, 손실 감소 효과를 실증적으로 분석하고 경제성을 평가하는 것입니다.

핵심 연구:

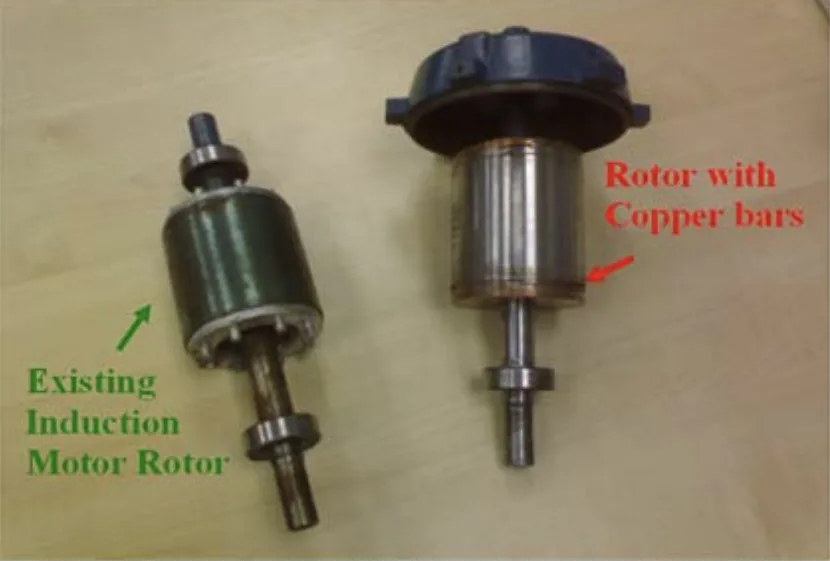

본 연구에서는 0.5HP AC 유도 전동기의 회전자 설계를 AUTOCAD 소프트웨어를 사용하여 수행했습니다. 기존 알루미늄 회전자의 정확한 직경을 측정하여 새로운 구리 회전자가 고정자 프레임에 맞도록 설계했습니다. 회전자 슬롯 재료만 기존 알루미늄에서 구리로 변경했습니다 (그림 1 참조).

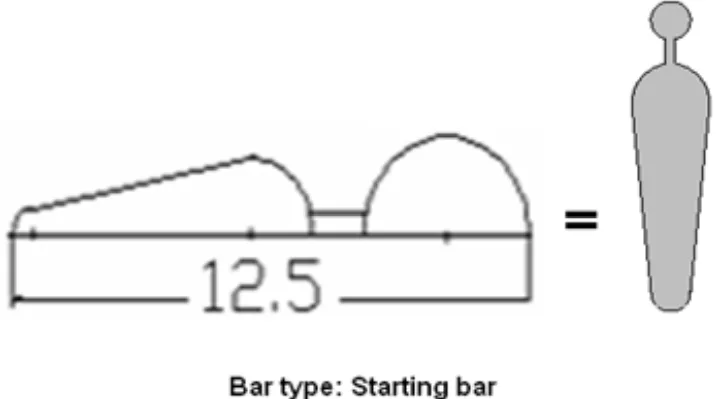

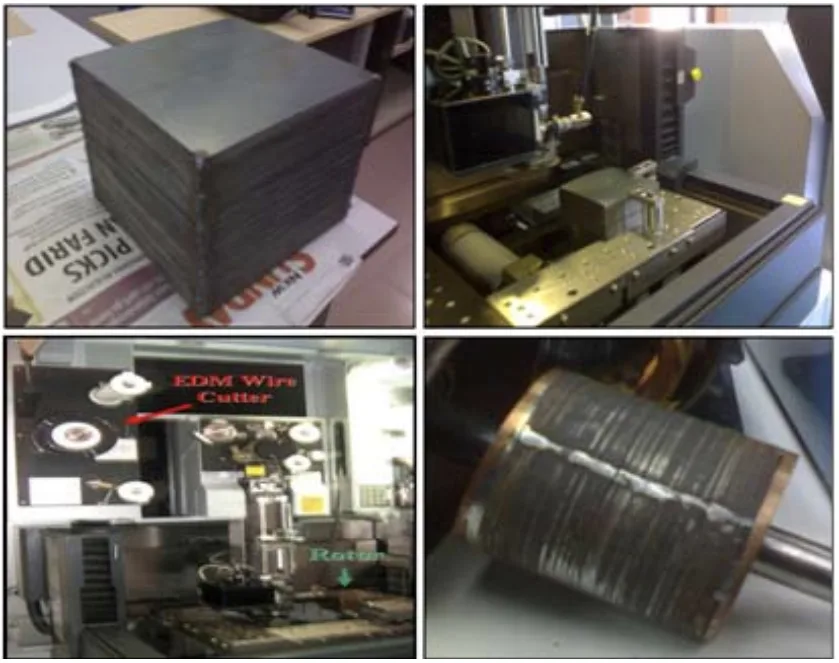

총 192개의 적층 강판을 쌓고 양쪽 끝과 중간을 용접하여 회전자 코어를 제작했습니다 (그림 2(a) 참조). 프레스 스테이션을 사용하여 3-4톤의 힘으로 구리 분말을 회전자 슬롯에 압축했습니다. 유압 프레스가 장착된 프레스 스테이션은 최대 10톤의 힘을 가할 수 있습니다. 용융은 구리를 경화시켜 회전자 슬롯을 형성하는 과정입니다. 전기로를 사용하여 구리를 수 시간 동안 가열했습니다. 초기 2시간 동안은 온도를 200°C로 설정하고, 다음 5시간 동안은 900°C로 가열했습니다. 마지막으로 2시간 동안 냉각했습니다. 이 과정은 매우 높은 온도를 다루기 때문에 위험하고 비용이 많이 들며 구리 가열로 인한 건강 문제를 일으킬 수 있습니다. 구리 회전자 바를 사용하므로 용융된 구리를 붓기 전에 2개의 구리 엔드 링을 잘라 구리 회전자와 결합했습니다. 전기로에 아르곤 가스를 공급하기 전에 압력 게이지와 유량계를 아르곤 가스 탱크에 설치했습니다. 퍼지 과정에서 아르곤 가스가 누출되지 않도록 비눗물을 튜브와 연결부에 뿌렸습니다. 최종 공정은 그림 2에 표시된 EDM 와이어 커팅 머신을 사용하는 것이었습니다.

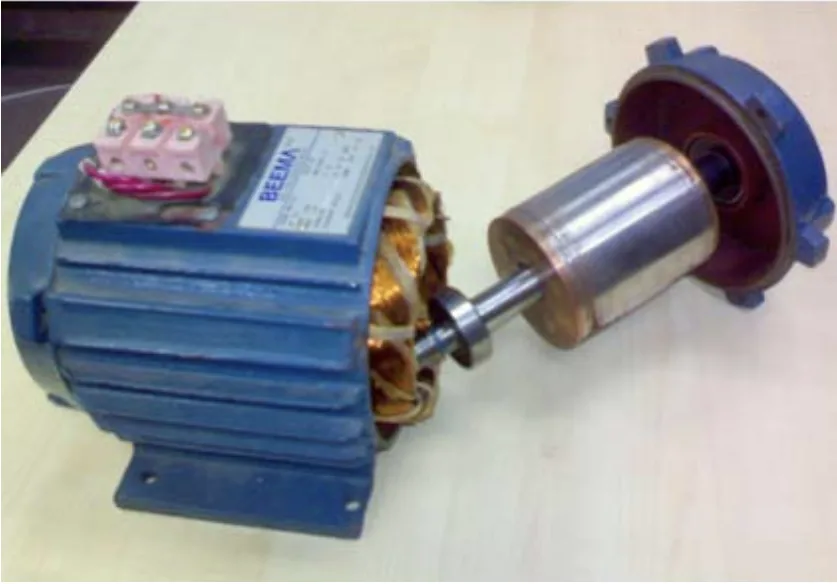

이 기계는 AUTOCAD 도면을 EDM 제어 패널에 삽입하여 설정해야 합니다. 회전자 도면을 초기화한 후 작업자가 와이어가 절단될 경로를 지정합니다. 이러한 절차가 완료되면 그림 3과 같이 회전자를 밀링하여 매끄러운 표면을 만듭니다. 그런 다음 회전자를 기존 모터 샤프트에 삽입합니다. 그림 4와 같이 이 회전자를 고정자에 조립하고 무부하, DC 저항 및 구속 회전자 시험과 같은 실험실 실험을 수행하여 0.5HP 정격 전류(1.07A)에서 모터의 효율과 손실을 얻었습니다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 연구 설계를 채택하여 구리 회전자 바를 적용한 유도 전동기의 성능을 기존 알루미늄 회전자 바를 적용한 전동기의 성능과 비교 분석했습니다. 동일한 고정자 슬롯 및 권선 구성을 사용하여 두 가지 유형의 회전자를 장착한 전동기의 특성을 측정하고 비교했습니다.

자료 수집 및 분석 방법:

유도 전동기의 실험적 평가는 무부하 시험, 구속 회전자 시험 및 DC 저항 시험을 통해 이루어졌습니다. 이러한 시험을 통해 전동기의 손실(고정자 동손, 회전자 동손, 철손, 기계손, 표유 부하손)을 분리하고 효율을 계산했습니다. 표 1은 구리 회전자 바를 적용한 0.5HP 유도 전동기의 손실 분리 결과를 보여줍니다. 표 2는 기존 알루미늄 회전자와 제작된 구리 회전자의 에너지 소비 및 손실 비교 결과를 나타냅니다. 모터 효율은 다음 방정식 (1)을 사용하여 계산되었습니다.

η = (1 - 총손실 / 입력전력) × 100% (1)

경제성 분석을 위해 연간 에너지 절감량(AES)과 총 절감 비용(TSC)을 계산했습니다. AES는 방정식 (2)를 사용하여 추정되었으며, TSC는 방정식 (3)을 사용하여 계산되었습니다.

AES = hp × L × 0.746 × hr × (100/Estd - 100/Ecr) (2)

TSC = (AES × 12 × 월별 수요 요금) + (kWh 절감량 × 전력 요금) (3)

연구 주제 및 범위:

본 연구는 0.5HP 단상 AC 유도 전동기에 국한됩니다. 구리 회전자 바의 제작 방법, 전동기의 전기적 성능 변화(효율 및 손실), 그리고 에너지 절감 효과 및 경제성을 주요 연구 범위로 설정했습니다.

6. 주요 결과:

주요 결과:

표 1은 구리 회전자 바를 적용한 0.5HP 유도 전동기의 손실 분리 결과를 보여줍니다. 총 손실은 98.41W로 나타났습니다.

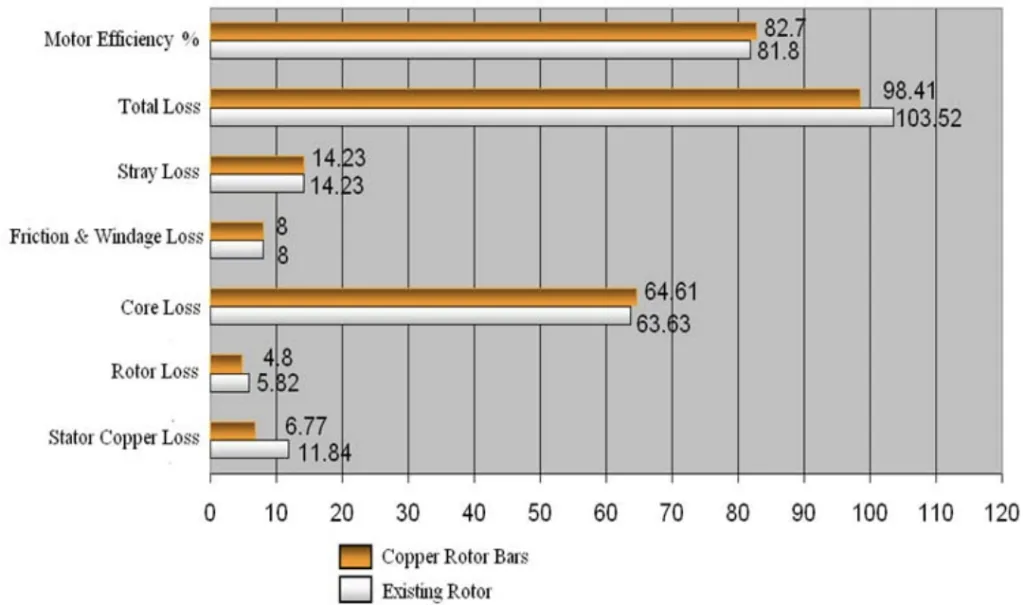

표 2는 기존 알루미늄 회전자와 구리 회전자의 손실 비교 결과를 보여줍니다. 구리 회전자를 사용했을 때 고정자 동손은 11.84W에서 6.77W로 감소했고, 회전자 동손은 5.82W에서 4.8W로 감소했습니다. 반면 철손은 63.63W에서 64.61W로 약간 증가했습니다. 총 손실은 103.52W에서 98.41W로 5.11W 감소했으며, 효율은 81.8%에서 82.7%로 약 1% 증가했습니다.

그림 5는 구리 회전자와 기존 회전자의 성능을 막대 그래프로 비교한 것입니다. 철손은 약간 증가했지만 모터의 총 효율은 증가했고 총 손실은 모터당 5.11W 감소한 것을 보여줍니다. 이는 구리 회전자 바가 회전자 동손을 줄여 유도 전동기의 효율을 높일 수 있음을 시사합니다.

경제성 분석 결과, 구리 회전자를 사용한 유도 전동기는 연간 약 40.32kWh의 에너지를 절약할 수 있으며, 이는 모터당 연간 RM13.54의 비용 절감 효과를 가져옵니다. 100,000개의 전동기가 구리 회전자 바를 사용하도록 교체된다고 가정하면 연간 약 RM130만 달러의 비용을 절약할 수 있습니다.

그림 목록:

- Fig. 1: Dimension of Half Rotor Slot.

- Fig. 2: Copper Rotor Fabrication Procedures.

- Fig. 3: Copper Rotor of Induction Motor after Milling Process.

- Fig. 4: Copper Rotor assemble into the Induction Motor Stator.

- Fig. 5: Copper Rotor and Existing Rotor Performance.

7. 결론:

본 연구를 통해 구리 회전자 바를 적용한 0.5HP 유도 전동기를 제작하고 성능을 평가했습니다. 실험 결과 구리 회전자 바는 손실을 줄이고 연간 약 40.32kWh의 에너지를 절약하는 것으로 나타났습니다. 기존 회전자를 구리 회전자 바로 교체함으로써 모터당 연간 RM13.54의 비용을 절감할 수 있습니다. 100,000개의 전동기가 교체된다고 가정하면 연간 약 RM130만 달러라는 상당한 금액을 절약할 수 있습니다. 이는 소형 마력 모터에서도 구리 회전자 바의 적용이 에너지 효율 향상과 비용 절감에 크게 기여할 수 있음을 보여줍니다.

8. 참고 문헌:

- Bonnett, A.H. and G.C. Soukup, 1988. “Analysis of Rotor Failures in Squirrel-Cage Induction Motors”, IEEE Trans. IA-24, Nov. /Dec., 1988: 1124-1130.

- Brandolino, J. and R.D. Findlay, 1994. “Practical Measurement of Symmetrical Component Currents in Induction Motors," Canadian Conference on Electrical and Computer Engineering, Halifax, NS, Canada, Sept. 25-28, 4pages.

- Craggs, J.L., 1976. “Fabricated Aluminum Cage Construction in Large Induction Motors,” IEEE Trans. IA-12, MaylJune, pp: 261-267.

- Dymond, J.H. and R.D. Findlay, 1995. “Some Commentary on the Choice of Rotor bar Material for Induction Motors", Ontario, Canada, IEE Transactions on Energy Conversion, 10(3).

- Hartung, E.C., 1994. “Fabricated Aluminum Rotor Construction for Induction Motors,” IEEE Conf. Pub. 0-7 803 -2028-x-June.

- Hassan, M.Y., M.S. Majid, and Abdul Rahman, Hasimah, 2000. Application Of Energy Efficient Motor In Malaysian Industries. TENCON 2000. Proceedings, 2: 97-102.

- Lomax, I.D., 1991. “Assessment of Induction Motor Cage Fatigue Life," 5th International Conference on ElectricalMachins and Drives, 11-13 Sept., 1991, London, UK, IEE Pub., 341: 281-284.

- Saidur, R., N.A. Rahim, H.H. Masjuki, S. Mekhilef, H.W. Ping, M.F. Jamaluddin, 2009. “End-use energy analysis in the Malaysian industrial sector", Energy 34 (2009) 153–158, University of Malaya, Kuala Lumpur, Malaysia.

9. 저작권:

- 본 자료는 "[I. Daut, N. Gomesh, Y. Yanawati, S. Nor Shafiqin, M. Irwanto, Y.M. Irwan, K. Anayet]"의 논문입니다. "[Fabrication and Investigation of Copper Rotor Bar on 0.5HP Induction Motor-A Performance and Economical Study]"에 기반함.

- 논문 출처: [DOI URL] (제공된 논문에 DOI 정보가 없어 생략)

본 자료는 위 논문을 요약한 것으로, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.