user 03/20/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AUTOMOTIVE Parts , Casting Technique , Die casting , High pressure die casting , Sand casting , 自動車産業 , 金型 , 자동차 , 자동차 산업 本ドキュメントは、European Aluminium Associationが発行した「THE Aluminium Automotive MANUAL – Manufacturing – Casting methods」を基に作成されています。ダイカスト分野における第一人者として、ハンドブックレベルで内容を要約し、WordPressへの掲載を目的として提供します。 はじめに 本ドキュメントは、自動車産業での応用を中心に、様々な鋳造方法の概要を提供します。伝統的な砂型鋳造からより高度なダイカストプロセスまで、様々な技術の特徴、プロセス説明、設計上の考慮事項、およびこれらの方法を用いて製造された自動車部品の例を網羅しています。 1. 鋳造方法 1.1 鋳造プロセスと自動車への応用概要 自動車用鋳造プロセスは、(A)金型充填方式と(B)成形技術によって分類されます。主な検討対象となる方法は以下の通りです。 1.2 エンジンブロックとヘッドの市場動向 1.3 砂型鋳造 (Green Sand Castings) 1.4 コアパッケージ鋳造 (Core Package Casting) 1.5 重力ダイカスト (Gravity Die Casting) 1.6 低圧ダイカスト (Low Pressure Die Casting) 1.7 高圧ダイカスト (High Pressure Die Castings) 1.8 真空ダイカスト (Vacuum Die Castings) 1.9 スクイーズ鋳造 (Squeeze

Read More

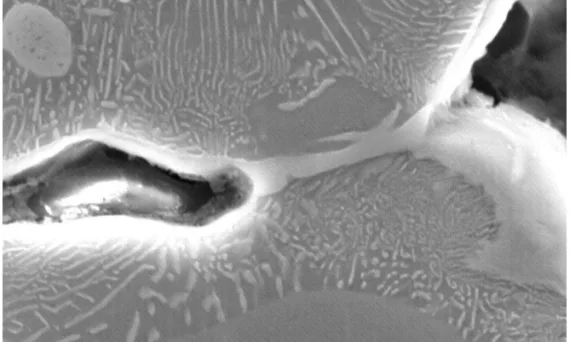

user 03/19/2025 Aluminium-J , Technical Data-J Alloying elements , Applications , CAD , convolutional neural network , Die casting , Electric vehicles , Magnesium alloys , Microstructure , Sand casting , 해석 この論文概要は、Materials, MDPIに掲載された論文「Evaluation of the Microstructure and Properties of As-Cast Magnesium Alloys with 9% Al and 9% Zn Additions」に基づき作成されました。 1. 概要: タイトル: Evaluation of the Microstructure and Properties of As-Cast Magnesium Alloys with 9% Al and 9% Zn Additions著者: レホスワフ・トゥズ (Lechosław Tuz)、ヴィート・ノヴァーク (Vít Novák)、フランティシェク・タティチェク (František Tatíček)発表年: 2025年掲載ジャーナル: Materials, MDPIキーワード: マグネシウム合金、機械的特性、微細構造、溶接性、成形、高温、熱伝導率 2. 研究背景: エネルギー消費削減の必要性は、車両の軽量化を要求しており、これは電気自動車の開発とともに、マグネシウム合金を主要な構造材料として再評価させる要因となっています。マグネシウム合金は、優れた機械的特性、自然分解性、そして自動車および航空宇宙産業において、高温環境を含む厚肉部材と薄肉部材の両方への適用可能性が高まっています。しかし、特に砂型鋳造や高圧ダイカストなどの方法で製造された厚肉鋳物において、マグネシウム合金の活用における主な課題は、固有の多孔性です。この多孔性は、機械的特性および塑性特性に悪影響を及ぼし、熱処理の効率を制限します。さらに、これらの合金中に存在する低融点構造成分および相は、さらなる複雑さを引き起こします。したがって、マグネシウム合金の適用を拡大するためには、これらの限界を理解し、緩和することが重要です。 3. 研究目的と研究課題: 本研究は、産業応用に関連する特定の合金添加物を用いて、as-castマグネシウム合金の微細構造と材料特性を評価することを目的としています。特に、アルミニウムと亜鉛を主要な合金元素として使用し、合金特性に及ぼす影響を比較分析します。

Read More

user 03/18/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , AZ91D , CFD , Die casting , High pressure die casting , Sand casting , Taguchi method , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、Anveshana’s International Journal of Research in Engineering and Applied Sciencesに掲載された論文「IMPROVING QUALITY AND EFFICIENCY IN DIE CASTING OF COMPLEX HOUSINGS」の研究内容です。 1. 概要: 2. 概要 (Abstract) 生態学的バランスを提供するために、燃料消費を削減する新しい技術が開発されています。これらの新しい技術の中で、アルミニウムやマグネシウムなどの軽合金の使用は、自動車用途において非常に重要になっています。軽量性、リサイクル性、機械加工性、耐食性の面でのアルミニウム合金の利点により、これらの合金の適用分野が増加しました。アルミニウムの用途は、自動車だけでなく、航空宇宙、スペースシャトル、海洋、防衛用途でも増加しています。製造方法によると、アルミニウム合金は一般的に、鋳造、板金、鍛造、押出に分類されます。アルミニウムダイカスト合金は、一般的にサスペンションシステム、エンジン、ギア部品の製造に使用されます。この研究では、自動車産業におけるアルミニウムダイカスト合金の使用の重要性を強調しています。アルミニウムダイカスト合金の開発に関する研究とこれまでの傾向もまとめられています。 3. 研究背景: 研究テーマの背景: 以前の研究の状況: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。 Copyright © 2025 CASTMAN. All rights reserved.

user 03/18/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Casting , Applications , CAD , Die casting , Mechanical Property , Sand casting , 金型 , 금형 , 자동차 本紹介資料は、[Metaullics Systems Co. L.P.]が発行した[“Improving Die Casting Melt Quality and Casting Results with Melt Quality Analysis and Filtration”]論文の研究内容です。 1. 概要: 2. 要約 自動車用途におけるアルミニウム鋳物の使用は、急速に拡大し続けています。高圧、低圧、金型鋳造、精密砂型鋳造プロセスが大量生産の要求を満たしています。これらの用途におけるエンジニアリング要件は、高度な鋳造健全性を要求し、それはアルミニウム合金の溶湯状態から始まります。本論文では、特に介在物に関して、溶湯清浄度品質を評価するいくつかの現場および実験室の方法と、結合粒子フィルターを使用した持続使用、炉内濾過システムから得られる利点に関する情報を提供します。結合粒子濾過を活用すると、加工欠陥の削減、表面仕上げの改善、伸びの増加、漏れの減少、全体的なスクラップの削減など、大幅な改善を最小限のコスト、労力、リスクで達成できます。 3. 研究背景: 研究テーマの背景: 自動車部品(エンジン部品、構造部品、ホイール)用のアルミニウム鋳造生産の増加は、より高い鋳造特性に対する要求を促進しました。 先行研究の状況: 濾過プロセスは、アルミニウム形状鋳造作業で一般的に使用されています。結合粒子フィルターは、ほとんどの場合、炉内用途向けの好ましいフィルターとして浮上しました(Neff, 1995)。 研究の必要性: より高い特性要件は、ポロシティ/微小ポロシティを最小限に抑えるために、介在物および水素含有量に対する厳格な制御と優れた金属品質を要求します。高圧ダイカスト、重力ダイカスト、金型鋳造プロセス、および大量砂型鋳造では、絶対的な注入点濾過を提供することが現実的でない場合が多くあります。 4. 研究目的と研究課題: 研究目的: 結合粒子濾過が溶湯品質と鋳造結果の改善に及ぼす効果を実証する。溶湯清浄度を評価するための現場および実験室の方法を提示する。 主要研究: さまざまな技術(Prefil、PodFA、K-Moldなど)を使用した溶湯清浄度評価と、結合粒子濾過が鋳造品質パラメータ(機械加工性、スクラップ削減、機械的特性)に及ぼす影響。 5. 研究方法 この研究は、ダイカスト鋳造工場での実験室評価と生産規模の実験を組み合わせて使用しています。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図の名称リスト: 7. 結論: 主要な調査結果の要約: 結合粒子濾過は、金属の流動性、伸び、および全体的な金属清浄度を大幅に向上させます。これらの改善により、ダイ充填性の向上、供給欠陥の減少、微小ポロシティの減少、機械加工性の向上、スクラップ率の低下につながります。 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025

Read More

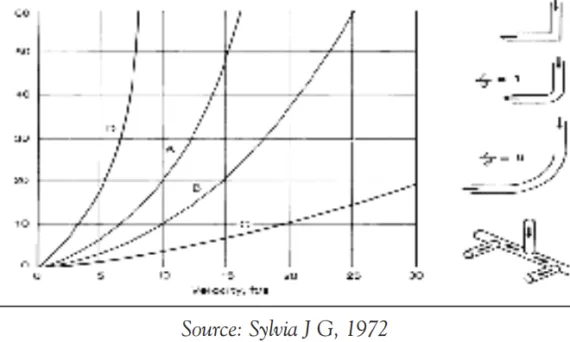

この紹介論文は、IJMERR が発行した「GATING DESIGN CRITERIA FOR SOUND CASTING」の研究内容です。 1. 概要: 2. 抄録 / 序論 鋳造では、多孔性や不完全充填などの欠陥が発生する可能性があります。 ゲート/ライザーシステムの設計は、鋳造品質を向上させるために重要です。 この研究の目的は、不完全充填領域の削減、大きな多孔性の減少、歩留まりの向上など、鋳造品質を向上させるためにゲートシステムを最適化することです。 3. 研究背景: 研究テーマの背景: ゲートシステムは、溶融金属を鋳型キャビティに供給するチャネルのネットワークです。 これには、湯だまり、スプルー、スプルーベースウェル、ランナー、ランナーエクステンション、インゲートなどの要素が含まれます (Rao PN, XXXX)。 既存の研究状況: 設計変数はしばしば相反するため、特定の鋳造、成形、および注入条件に基づいて妥協が必要です (Wallace J F and Evans E B, 1959; Sylvia J G, 1972)。 研究の必要性: 欠陥のない鋳造品を実現するには、さまざまな要件に対処するための体系的なアプローチが必要であり、適切なゲートシステム設計が不可欠です。 4. 研究目的と研究課題: 研究目的: 鋳造品質を向上させるためにゲートシステムを最適化すること。 主要な研究: 不完全充填の削減、多孔性の減少、歩留まりの向上。 5. 研究方法論 研究デザイン: この方法論は、基本的な流体の流れの原理と確立された設計上の考慮事項のレビューに基づいています。 データ収集方法: データ収集は、既存の文献と確立された鋳造慣行に依存しています。 分析方法: 分析では、ベルヌーイの定理や連続の法則など、確立された流体力学の原理を利用しています。 研究対象と範囲:

Read More

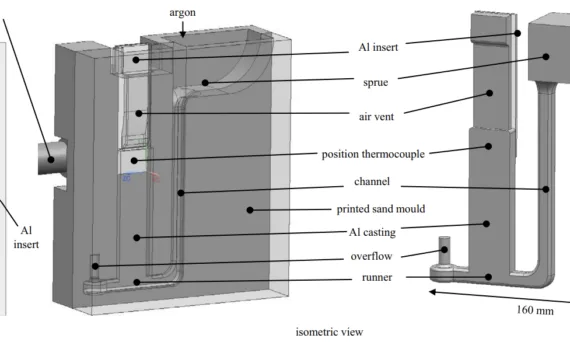

user 03/17/2025 Aluminium-J , Technical Data-J Aluminum Casting , Applications , CAD , Microstructure , Sand casting , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本紹介内容は[Wiley-VCH GmbH]で発行した[“Expanding Lightweight Design Potential by Hybrid Joining of Aluminum Sheets with Aluminum Casting Through Compound Sand Casting and Induction Heating”] の研究内容です。 1. 概要: 2. 要約 / 序論 アルミニウムなどの軽金属を組み合わせることで、自動車構造物の大幅な軽量化が可能になります。複合鋳造は有望な方法ですが、インサート材(板材)と鋳造材の間に金属的な連続性を確保することが困難です。本研究では、アルミニウム-アルミニウム複合鋳造における金属結合を改善するために誘導加熱を使用します。圧縮せん断試験と顕微鏡観察により、結合特性を評価しました。その結果、誘導加熱とインサート材のコーティングなしで、健全な金属結合が得られることがわかりました。主な要因は、インサート材の予熱と温度です。熱処理により、結合強度がさらに向上します。 3. 研究背景: 研究テーマの背景: 欧州の自動車産業は排出ガス削減の圧力を受けており、軽量材料と設計の需要が高まっています。板材と鋳造金属を組み合わせた複合鋳造は、複雑な構造部品の要求を満たすことができます。特に、アルミニウム-アルミニウム(Al-Al)複合材は、密度が低く、循環経済に貢献します。 既存研究の現状: Al-Al 複合鋳造に関する既存の研究は、以下の点に焦点を当ててきました。 研究の必要性: 先行研究はAl-Al複合鋳造の難しさを示しています。 4. 研究目的と研究課題: 研究目的: 複合砂型鋳造において誘導シート予熱を Al-Al 系に適用し、金属の連続性を改善することで、Al-Al 構造物の軽量設計の可能性を拡大することです。 主要研究: 5. 研究方法 研究デザイン: 複合砂型鋳造と誘導加熱を組み合わせたハイブリッド接合プロセスを用いた実験研究。重ね継手試験片を用いて、純粋な金属結合を確保しました。 データ収集方法: 分析方法: 研究対象と範囲: 6. 主要研究結果:

Read More

user 03/14/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , CAD , Die casting , Draft , Efficiency , Microstructure , Review , Sand casting 本紹介記事は、[Teesside大学]により発表された論文[“水系中子技術の軽合金への応用開発”]の研究内容をまとめたものです。 1. 概要: 2. 概要 / はじめに 概要本論文では、製造業の観点から、軽合金用の新しい水系中子技術の開発について述べている。鋼鋳造に使用される中子は溶融シリカで作られており、還流下での熱水酸化ナトリウム(加圧熱酸)を使用して除去される。しかし、アルミニウムやその他の軽合金は水酸化ナトリウムによって腐食される。現在、アルミニウムやその他の軽合金に適した中子システムは存在しない。したがって、アルミニウムやその他の軽合金鋳造用の代替材料/浸出剤の組み合わせを見つけることが望ましい。最近の研究レビューでは、セラミック中子は主に異なる添加剤を伴う溶融シリカで作られていることが示されている。先行研究では、充填材として溶融シリカ(異なるメッシュサイズ)を使用し、中子ミックスのスラリー作業寿命を制御するために酸化マグネシウムを使用することが提案されている。ケイ酸カルシウムは希酸での中子浸出を助ける。石膏(硫酸カルシウム)は、独自の石膏(Crystcal R、ファインキャスティングプラスター)の形で、結合を生成し、中子に強度を与えるために使用される。炭酸リチウムは促進剤として作用し、中子内の石膏の強化効果を向上させる。バインダー(Ludox® AM)と水は(添加材料として)組成物を結合させるために作用する。中子組成物は、軽合金に適した強度と迅速な浸出特性を記録する中子を製造するために、異なる中子試験で作製された。中子試験は個別に混合され、木製の中子箱に注がれた。中子は24時間予備乾燥された。中子は異なる温度で2時間焼成され、その後2時間冷却された。中子は、破壊係数(MOR)を記録するために、コンピュータ化された三点曲げ試験に供された。平面ひずみ破壊靭性とワイブルパラメータが計算された。ワイブルパラメータは、Minitab解析ソフトウェアを使用してプロットされた。中子を使用して、重力ダイカストプロセスが実施された。後続の鋳物は、中子を浸出させるために希釈された硝酸、クエン酸、および酢酸に浸された。異なる中子組成物を使用して、中子試験は混合、注型、乾燥、試験、および浸出された。中子試験における石膏の含有量が多いほど、中子が200°〜400°Cで焼成された場合に高いMORが記録され、600°〜800°Cで焼成された場合には逆の結果となった。異なるグレードの石膏(CRP、FCP)は強度に影響を与えない。1%の酸化マグネシウムは非常に短い作業寿命を与える。高含有量のバインダー(Ludox® AM)は、中子内で強力な中子を生成する。手作業またはワックスがけプロセスを可能にする組成に応じて、実用的なMOR結果を得ることができる。破壊靭性は脆性材料の典型であり、ワイブルパラメータと一致する。鋳造プロセスは、新しい材料が十分に耐火性であることを示唆している。中子は、商業生産と両立可能な速度で希釈された硝酸、酢酸、およびクエン酸を使用して浸出される。この方法論は、アルミニウムおよびおそらく軽合金用の溶融シリカと石膏および酸化マグネシウムを使用した中子を製造することに成功した。強度と金属を攻撃する酸による除去に関連する特定の産業用途に応じて、異なる中子試験を使用することができる。最適な浸出条件を微調整するためには、さらなる作業が必要である。 3. 研究背景: 研究トピックの背景: 中子は金属鋳造に不可欠な部品であり、鋳造品に内部形状を作成するために使用されます。従来、鋼鋳造用の中子は溶融シリカで作られ、熱水酸化ナトリウムを使用して除去されていました。しかし、この方法は、水酸化ナトリウムがこれらの合金を腐食させるため、アルミニウムや軽合金には適していません。したがって、軽合金用代替中子技術の開発が必要とされています。 既存研究の現状: 先行研究では、セラミック中子は主に添加剤を伴う溶融シリカで作られていることが示されています。異なるメッシュサイズの溶融シリカが充填材として使用され、酸化マグネシウムがスラリーの作業寿命を制御するために使用されています。ケイ酸カルシウムは希酸でのコア浸出を助けます。石膏(硫酸カルシウム)は、Crystcal Rやファインキャスティングプラスターなどの独自の石膏の形で、結合を生成し、強度を高めるために使用されます。炭酸リチウムは、コア内の石膏の強化効果を高めるために促進剤として使用されます。バインダー(Ludox® AM)と水もコア組成物に使用されています。 研究の必要性: 現在、アルミニウムやその他の軽合金に最適な中子システムは存在しません。既存の水酸化ナトリウムを使用する方法は、水酸化ナトリウムの腐食性のため、これらの合金には適用できません。アルミニウムや軽合金の鋳造を容易にするためには、代替材料と浸出剤の組み合わせが必要です。本研究は、希釈酢酸などの腐食性の低い浸出剤を使用し、環境上の利点を提供し、苛性ソーダに関連する廃棄物処理問題を解決する、軽合金に適した水系中子技術を開発することにより、このギャップに対処することを目的としています。 4. 研究目的と研究課題: 研究目的: 本プロジェクトの目的は、確立された水系中子技術を軽合金用中子形状の製造に応用し、苛性ソーダよりも腐食性の低い浸出剤、例えば希釈酢酸を使用してアルミニウム合金鋳物から中子を除去できるように組成を修正することである。本研究では、寸法安定性、強度、機械的特性、および環境に優しい試薬による容易な除去のために最適な中子組成を決定することを目的としています。最終的な目標は、開発された中子を鋳造用中子としての適合性を評価することです。 主要研究: 5. 研究方法 研究デザイン: 本研究では、初期の中子組成から開始し、機械的特性、鋳造性能、および中子除去を最適化するために成分を体系的に変化させる反復実験的アプローチを採用しました。さまざまな中子組成物が処方および試験され、石膏、バインダー、および酸化マグネシウムの割合の変化、ならびにケイ酸カルシウムおよび異なる石膏タイプの使用の影響を評価するように設計された試験が行われました。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、軽合金、特にアルミニウム用の水系中子技術の開発に焦点を当てました。調査対象の中子材料には、溶融シリカ、石膏(各種)、酸化マグネシウム、炭酸リチウム、ケイ酸カルシウム、クエン酸三ナトリウム、およびLudox® AMバインダーが含まれていました。中子組成物は、機械的特性、重力ダイカストにおける鋳造性能、および希釈酸を使用した除去について試験されました。範囲は実験室規模の実験に限定されており、実規模の産業試験には拡大していません。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の概要: 本研究では、溶融シリカ、石膏、および酸化マグネシウムを使用して、軽合金用の水系中子技術の開発に成功しました。この研究では、苛性ソーダに代わる腐食性の低い代替手段として、希釈された硝酸、クエン酸、および酢酸を中子除去に使用できる可能性が実証されました。主な調査結果には、MOR、スラリー作業寿命、および浸出特性に対する中子組成の影響が含まれます。より細かい溶融シリカ粒子は、中子強度と表面仕上げを向上させました。最適な中子組成は、特定の用途の要件、強度、浸出効率、および寸法安定性のバランスによって異なります。 研究の学術的意義: 本研究は、軽合金用の水系中子技術の科学的理解に貢献しています。MOR、破壊靭性、浸出挙動など、さまざまな中子組成と焼成温度が中子特性に及ぼす影響に関する貴重なデータを提供します。この研究はまた、セラミック中子の信頼性を特徴付けるワイブル分析の応用を進めています。 実際的な意味合い: 開発された水系中子技術は、既存の中子システムの限界に対処し、アルミニウムおよび軽合金の鋳造に実用的なソリューションを提供します。希釈されたクエン酸と酢酸を浸出剤として使用することは、苛性ソーダに代わる環境に優しい代替手段となります。調査結果は、特定の鋳造要件と産業用途に基づいて適切な中子組成と浸出方法を選択する際に、鋳造所への指針を提供します。 研究の限界と今後の研究分野: 本研究は実験室規模で実施されたものであり、産業環境で技術を検証するにはさらなる研究が必要です。研究は、将来の研究のためのいくつかの分野を示唆しています。 8. 参考文献: 9. 著作権: この資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright

Read More

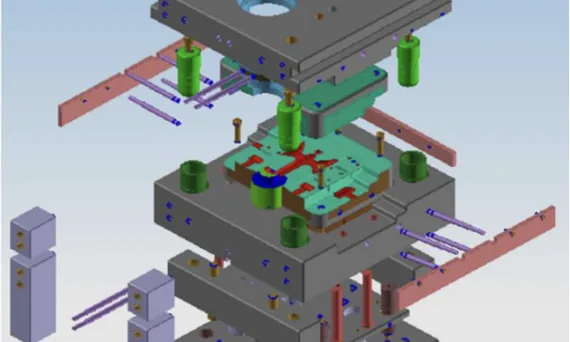

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloys , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Die casting Design , High pressure die casting , High pressure die casting (HPDC) , Permanent mold casting , Sand casting , 금형 この紹介記事は、[Journal Publication of International Research for Engineering and Management (JOIREM)]によって発行された論文[“単一キャビティ圧力ダイカスト金型の設計:自動車部品用アルミニウム合金(AlSi-12)のCADツールとHPDC技術による製造”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 概要「製造業者は、高圧ダイカスト技術で説明される製造プロセスを使用して、金属部品のシャープで明確なテクスチャまたは滑らかな表面を作成できます。この技術のメカニズムは、溶融金属を27〜45 m/sの速度で再利用可能な金属ダイに強制的に注入します。製造業者は、部品を製造するために選択された金属の種類に基づいて、ホットチャンバー法またはコールドチャンバー法を使用して金属をダイに注入します。設計者は、経済的に成功する鋳物を製造するために、多数の製造性関連の要素をダイの設計に組み込む必要があります。この全体的な設計目標を達成するために、ダイは溶融金属で完全に満たされ、溶融金属の迅速かつ一貫した凝固、部品は損傷することなくダイから容易に排出され、部品は最小限のダイ構造とダイメンテナンスの困難さを必要とし、部品は顧客の公差要件を満たします。部品製造の適切な見積もりは、入札調達と製造リードタイムの短縮に不可欠です。このプロジェクトでは、単一キャビティ圧力ダイカスト金型の製造における設計上の考慮事項について簡単に紹介します。PDCツールの見積もりから出荷までのプロセスフローについて説明します。UNIGRAPHICS NXソフトウェアは、設計で行われる作業に使用されます。」 はじめに本稿では、単一キャビティ圧力ダイカスト金型の設計と製造に関する考察を詳述し、アルミニウム合金(AlSi-12)製の自動車部品製造への応用を強調しています。金属金型に加圧溶融金属を射出成形するダイカストは、重力に依存する永久金型鋳造とは対照的に、高速金属流動により複雑な形状を製造できる能力が強調されています。プロセスには、金型の閉鎖とロック、プランジャーまたはポンプによる溶融金属の供給、および完全な金型充填とベントからの空気排出を確実にするための制御された射出速度が含まれます。凝固中は圧力が維持され、その後、金型が開かれ、鋳物が排出されます。サイクル的な金型洗浄と潤滑はプロセスに不可欠です。圧力ダイカスト(PDC)ツールの見積もりから出荷までの設計プロセスは、UNIGRAPHICS NXソフトウェアによって促進されます。 3. 研究背景: 研究トピックの背景: 本研究は、特に複雑な形状を必要とする部品の大量生産における高圧ダイカスト(HPDC)の重要な役割に取り組んでいます。従来の砂型鋳造は大量生産には非効率的であると見なされ、HPDCのようなプロセスが必要となります。HPDCの金型設計は、最適な設計構成を得るために金型レイアウトと流れシミュレーションを最適化するために、CADとCAEの専門知識を必要とする、重要かつ複雑なタスクとして特定されています。 既存研究の現状: 既存の製造プロセス(永久金型鋳造など)はダイカストと比較され、圧力によって誘導される高速金属流動による複雑な形状の製造におけるダイカストの利点が強調されています。本稿では、特定の用途向けの設計プロセスを最適化することに焦点を当てながら、ダイカスト技術の確立された性質を暗黙のうちに認めています。 研究の必要性: 本研究は、ダイカストの効率的かつ経済的な生産の必要性に動機付けられています。成功する鋳物を実現するために、金型設計における製造性関連の要素を考慮することの重要性を強調しています。適切な設計により、完全な金型充填、迅速かつ一貫した凝固、容易な部品排出、最小限の金型構造とメンテナンス、および顧客の公差要件の遵守が保証されます。正確な製造見積もりは、費用対効果の高い入札調達と製造リードタイムの短縮に不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は以下のとおりです。 主な研究課題: 本研究は、単一キャビティ圧力ダイカスト金型設計に関連する主要な課題に取り組むことを目的としており、以下が含まれます。 5. 研究方法 研究デザイン: 本研究では、単一キャビティ圧力ダイカスト金型の設計と製造プロセスに焦点を当てた設計ベースのアプローチを採用しています。UNIGRAPHICS NXソフトウェアを使用したCADモデリングを統合し、自動車部品(カバーCJ 145 mm LEFT & RIGHT)用の金型を設計します。設計プロセスは、部品仕様の理解からプロセス検証まで、構造化されたアプローチに従います。 データ収集方法: データ収集は設計プロセスに暗黙的に含まれており、主に部品仕様(「部品名:カバーCJ 145 mm LEFT & RIGHT」、「129500 & 129520」)、材料選択(「材料:アルミニウム合金」)、および運用パラメータ(「作業指示番号:1023005」、「顧客名:Akar Industries

Read More

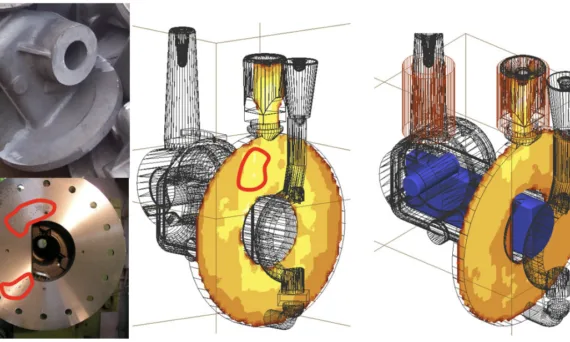

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , ANOVA , Applications , CAD , Casting Technique , Die casting , Efficiency , Sand casting , STEP , 금형 本紹介記事は、[Special Casting & Nonferrous Alloys]誌に掲載された論文「Manufacturing of Thin-walled Impeller Based on Optimization of Sand Mold 3D Printing Forming Process」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 本研究では、砂型3Dプリント成形プロセスを最適化するためにBox-Behnken応答曲面法を採用しました。引張強度とガス発生量を性能応答として、樹脂インクジェット量、硬化剤添加量、およびプリント層厚さの水平範囲を決定することに焦点を当てました。数値シミュレーションを用いて最適なプロセスパラメータの組み合わせを特定し、その後、薄肉インペラーの試作を低圧鋳造プロセスを用いて検証しました。その結果、樹脂インクジェット量が1.44%、硬化剤添加量が0.21%、プリント層厚さが0.30 mmの場合、プリントされた砂型は2.15 MPaの引張強度と8.92 mL/gのガス発生量を示し、予測値とほぼ一致することが示されました。これらの最適化された条件下では、インペラー鋳物は完全で明確な形状を示し、要求される技術仕様を満たしました。本研究は、高強度、低ガス発生量、および材料消費量の削減を達成するために3Dプリント砂型成形プロセスを最適化することにより、同様の製品の製造に貴重な参考資料を提供することを目的としています。 3. 研究背景: 研究トピックの背景: 砂型3Dプリント技術の鋳造分野での応用が拡大するにつれて、鋳物の設計概念は従来の造型技術の制約を受けなくなり、特に航空宇宙、自動車、造船などの産業において、より複雑、薄肉、軽量、高精度な鋳物設計へと進化しています[1-3]。これにより、高品質の部品成形を保証するために、優れた技術的性能を備えた3Dプリント鋳造砂型が必要となっています。従来の方法では、添加剤と生砂を混合・攪拌し、一定の強度の砂型を形成し、それを鋳型箱に入れ、手作業または機械的に砂型を突き固めて造型を完了していました。対照的に、砂型3Dプリントは、粉末ベースの離散堆積とマイクロドロップレット噴射の原理に基づいています[4]。 既存研究の現状: 既存の最適化手法は、多くの場合、単一変数アプローチを使用しており、パラメータ間の相互作用効果を捉えられていません。この制約から、多変量統計技術、特に応答曲面法(RSM)の採用が進んでいます。先行研究では、鋳造プロセス最適化におけるRSMの有効性が実証されています。例えば、Li Ningら[8]は、アルミニウム合金ホイールの低圧鋳造パラメータを最適化するためにRSMを使用し、鋳型寿命と鋳造効率を考慮しました。Wang Yanfengら[9]は、Box-Behnken RSMと数値シミュレーションを用いてA357アルミニウム合金の金型鋳造を最適化しました。Zhan Quan Quanら[10]は、引張強度を最大化するために、3Dプリントフラン樹脂砂の最適パラメータを決定するためにRSMを使用しました。 研究の必要性: バインダーと硬化剤の含有量を増やすと、3Dプリント砂型の強度は向上しますが、ガス発生量も増加し、成形精度が低下する可能性があります[5]。さらに、材料消費量の増加は、印刷コストを上昇させます。逆に、砂敷きプロセスの層厚さを調整すると、印刷効率と鋳型強度の両方に影響を与えます[6]。層を薄くすると印刷時間が長くなり、層を厚くすると粒子間の結合力が弱まる可能性があります。したがって、性能、材料使用量、およびコスト効率のバランスを取るためには、3Dプリントプロセスを最適化することが重要です。 4. 研究目的と研究課題: 研究目的: 本研究は、応答曲面法(RSM)を用いて3Dプリント砂型の成形プロセスを最適化することを目的としています。目標は、薄肉インペラー鋳物用の高引張強度、低ガス発生量、および材料消費量の削減を達成するために、樹脂インクジェット量、硬化剤添加量、およびプリント層厚さの最適な組み合わせを特定することです。この研究はまた、インペラー試作品の低圧鋳造を通じて最適化されたプロセスを検証し、同様の用途への参考資料を提供することを目指しています。 主要な研究課題: 5. 研究方法 研究計画: 本研究では、3Dプリントプロセスを最適化するために、応答曲面法(RSM)内のBox-Behnken計画(BBD)アプローチを採用しました。樹脂インクジェット量(A)、硬化剤添加量(B)、およびプリント層厚さ(C)を独立変数として、3因子3水準の実験計画を利用しました。引張強度とガス発生量を応答変数として選択しました。 データ収集方法: BBDマトリックス(論文中の表5)に従ってパラメータを変化させながら、ExOne S-Max Pro 3Dプリンターを使用して「8」の字型の試験片を印刷しました。原材料はシリカ砂、バインダーは3Dプリントフラン樹脂、硬化剤は3Dプリント硬化剤でした(仕様は表1〜3を参照)。

Read More

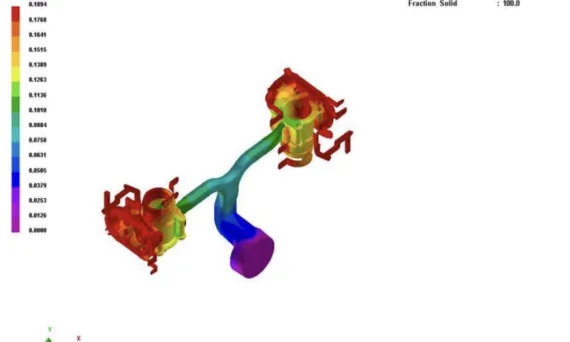

この記事では、[Technical paper for the 54th Indian Foundry Congress, Pune, 2006]によって発行された論文「Co-operative Virtual Foundry for Cost-Effective Casting Simulation」を紹介します。 1. 概要: 2. 概要またははじめに バーチャル鋳造トライアルは、コンピュータ支援モデリング、パターン設計、メソディング、シミュレーション、最適化を活用し、常に初回から正しい鋳物を最短時間で製造するために不可欠です。鋳造シミュレーション技術は、複雑な鋳物であっても信頼性の高い結果を提供し、主要な鋳造金属とプロセスすべてにおいて実績があります。しかし、中小企業 (SME) の鋳造工場の大半にとっては、費用が高く、アクセスが困難です。本稿では、インターネット経由でアクセス可能なバーチャル鋳造工場を構築するための国家的な共同イニシアチブを提案します。このプラットフォームにより、ツーリング、メソディング、プロセスパラメータを最適化するためのバーチャル鋳造トライアルが可能になり、実際のトライアルよりも少ないリソースで、目標品質を達成するためのより深い洞察が得られます。熟練した鋳造技術者チームがサポートするバーチャル鋳造工場は、ユーザーへのガイダンスと必要な技術サポートを提供し、そのアーキテクチャ、機能、メカニズムは、遠隔地にある小規模な鋳造工場でも容易に利用して技術の恩恵を受けられるように設計されています。 3. 研究背景: 研究トピックの背景: コンピュータ支援鋳造開発は、主に3つの主要な段階で構成されています。形状設計と最適化、ツーリング開発とメソディング最適化、そして鋳造プロセス計画です。鋳造トライアル、通常生産、設計改善におけるコスト削減、付加価値によるメリット、長期的な利点など、コンピュータ支援鋳造開発技術の証明された利点にもかかわらず、特に鋳造シミュレーションプログラムの導入は、特にSME鋳造工場において依然として限定的です。 既存研究の現状: インド全土の100以上の鋳造工場を対象とした調査によると、インターネットベースのアプリケーションとCAD/CAMソフトウェアの導入は増加しているものの、鋳造シミュレーションプログラムの普及率は低いままです(サンプルグループで約15%、全体で3%未満)。鋳造シミュレーションが開発の迅速化、不良率の低減、歩留まりの向上、コスト削減、顧客満足度の向上に役立つことは認められているものの、鋳造工場は、初期費用が高いこと、十分な資格のある人材を確保することが困難であること、ソフトウェアベンダーからの長期的な技術サポートが不十分であることの3つの主要な問題のために、シミュレーションソフトウェアの導入に消極的です。これらの課題は、遠隔地にあるSME鋳造工場にとってはさらに深刻です。 研究の必要性: 特にSME鋳造工場における鋳造シミュレーションの普及を妨げている障壁を克服するためには、これらの技術に関連する高コストと複雑さに対処する必要があります。論文では、より広範な受け入れのためには、バーチャル鋳造トライアルが実際のトライアルよりも大幅に大きなメリットを示す必要があり、そのコストと難易度が実際のトライアルよりも大幅に低くなければならないと指摘しています。最初の条件は、現在のほとんどの鋳造シミュレーションプログラムによって概ね満たされていますが、2番目の条件は、特にSME鋳造工場にとって依然として大きな障害となっています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「協調型バーチャル鋳造工場」システムのアーキテクチャ、機能、実装を提案し、記述することです。このシステムは、SME鋳造工場に費用対効果が高く、アクセスしやすい鋳造シミュレーション機能を提供し、それによって競争力を強化することを目的としています。バーチャル鋳造工場は、コスト、専門知識、サポートの問題に対処することにより、従来の鋳造シミュレーションソフトウェアの導入における制約に対するソリューションとして構想されています。 主な研究内容: 主な研究は、バーチャル鋳造工場に必要な2つの重要な技術の開発に焦点を当てています。 研究仮説: 論文では、研究仮説は明示的に述べられていません。しかし、暗黙の仮説は、自動メソディング、鋳造シミュレーション、およびWebベースの技術を活用した協調型バーチャル鋳造工場が、SME鋳造工場が鋳造シミュレーションを導入する際のコストとアクセシビリティの障壁を効果的に解消し、鋳造生産における効率と品質の向上につながる可能性があるということです。 5. 研究方法 研究デザイン: 本研究では、システム設計および開発アプローチを採用しています。バーチャル鋳造工場システムの概念設計とアーキテクチャの概要を示しています。これには、自動メソディングおよび鋳造シミュレーション(AutoCAST)の既存技術と、新しく開発されたWebベースのプロジェクト管理ツール(WebICEおよびCastML)の統合が含まれます。この設計は、特にSME鋳造工場を対象として、費用対効果が高く、アクセスしやすく、ユーザーフレンドリーな鋳造シミュレーションプラットフォームを作成する必要性によって推進されています。 データ収集方法: 論文では、鋳造シミュレーションの導入に関する業界の課題とニーズを理解するために、100以上の鋳造工場を対象とした調査を参照しています。「AutoCAST」システムの検証については、100以上の工業用鋳物のトラブルシューティングと最適化、および40以上の鋳造工場での実装を通じて行われたと述べています。WebICEシステムのテストユーザーからのフィードバックも、システム開発のための貴重なインプットとして言及されています。技術の応用と利点を実証するために、工業用鋳物のケーススタディが提示されています。 分析方法: 分析は主に、システムの記述、アーキテクチャ図、および工業用ケーススタディを通じて、提案されたバーチャル鋳造工場システムの実現可能性と潜在的な利点を実証することを含みます。基盤となる技術(AutoCASTおよびWebICE)の有効性は、以前の産業応用とユーザーフィードバックを通じて検証されています。論文では、記述的分析を用いて、システムの機能と動作メカニズムを説明しています。 研究対象と範囲: 本研究は、インドの鋳造業界、特にSME鋳造工場を対象としたバーチャル鋳造工場システムの開発に焦点を当てています。範囲には、システムアーキテクチャの設計、主要技術(自動メソディング、鋳造シミュレーション、Webベースのプロジェクト管理)の開発、および工業用ケーススタディを通じたその潜在力の実証が含まれます。システムは、鋳造業界に関連するさまざまな鋳造プロセスと材料をサポートするように設計されています。 6. 主な研究成果: 主な研究成果: 提示されたデータの分析: 図の名前リスト: 7.

Read More