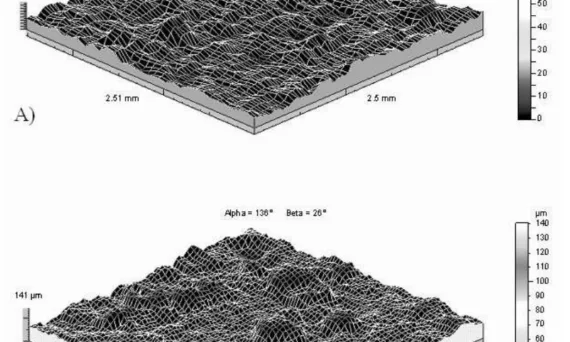

user 07/11/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , Die casting , Sand casting , STEP , Thin films , 자동차 산업 本紹介論文は、「Journal of Achievements in Materials and Manufacturing Engineering」誌に掲載された論文「Stereometry specification of anodization surface of casting aluminium alloys」に基づいています。 1. 概要: 2. 抄録: 目的: 本研究の目的は、鋳造法および陽極酸化処理パラメータがアルミニウム鋳造合金上に形成される陽極酸化皮膜の特性に及ぼす影響を提示することです。設計/方法論/アプローチ: FRT社のレーザープロファイル測定ゲージMicroProfを用いて、圧力ダイカストおよび砂型鋳造によって鋳造された2種類のアルミニウム鋳造合金について調査を実施しました。結果: 研究には、アルミニウム鋳物上に得られた陽極酸化皮膜の化学組成、形状、および粗さの影響分析が含まれていました。研究の限界/含意: アルミニウム鋳造合金の陽極酸化皮膜に関する研究に貢献します。実用的意義: 実施された調査は、特にアルミニウム鋳造合金の耐食性向上を目的とした、将来の陽極酸化プロセスの最適化の方向性など、今後の研究分野を示しています。独創性/価値: 例えば、過酷な環境下で使用される建築構造物、電子部品、航空宇宙産業および自動車産業における建設部品の材料としての応用可能性が広がります。 3. 緒言: 近年、世界の多くの科学センターにおいて、様々な産業分野でのアルミニウム合金の使用が継続的に増加しており、アルミニウムおよびその合金、ならびにアルミニウムマトリックス複合材料の製造技術も発展しています[1-5]。陽極酸化皮膜は、アルミニウム製の電子部品、家庭用品、器具の部品、庭園用家具、観光・スポーツ用品、自動車付属品、アルミニウム建材の要素などに適用される保護・装飾機能を持ちます。酸化物皮膜は、コンデンサの電極用に設計されたアルミニウム箔にも製造されます。硬質陽極酸化皮膜は、航空宇宙産業および自動車産業に応用できます。アルミニウム基板に強固に結合した陽極酸化皮膜は、耐食性があります。耐食性は、皮膜中の細孔やピット、または有害な合金形成元素や不純物、特に銅や不純物の存在によって低下する可能性があります。アルミニウムと銅の金属間化合物相は、陽極酸化中に溶解し、皮膜の硬度と厚さを低下させ、多孔性を増大させます。形成された酸化膜の厚さに対する陽極酸化皮膜の厚さの増加は、1Vあたり約0.001 µmです。多孔質で導電性の皮膜は、電解液によって溶解される基本層から形成されます。基本層は、表面層に変換されるのと同じ速度で進行するアルミニウム酸化物の形成によって同時に回復されます。このようにして、基本層はほぼ一定の電圧でその厚さを維持します。形成プロセス中、アルミニウム酸化物は質量要素のわずかな増加と体積の増加を示します。酸化物皮膜は基板に非常に強く固定されています。酸化物皮膜の溶解は、pH 8.8を超える塩基性溶液またはpH 4.0未満の酸性溶液でのみ可能です[13-15]。 4. 研究の概要: 研究トピックの背景: アルミニウム合金の使用は、アルミニウム、その合金、およびアルミニウムマトリックス複合材料の製造技術の進歩とともに、様々な産業で継続的に増加しています[1-5]。陽極酸化皮膜は、電子部品、家庭用品、自動車付属品、航空宇宙および自動車産業を含む広範な用途で、保護および装飾目的でアルミニウムに適用されます。 従来の研究状況: 陽極酸化皮膜は、アルミニウム基板に固定されると耐食性があることが知られています。しかし、この耐性は、細孔、ピット、または銅などの有害な合金形成元素によって損なわれる可能性があり、これらは陽極酸化中に溶解し、硬度と厚さを低下させ、多孔性を増加させる可能性があります。これらの皮膜の形成と特性、それらの厚さの増加(1Vあたり約0.001 µm)および溶解特性が研究されてきました[12, 13-15]。 研究の目的: 本研究の目的は、鋳造アルミニウム合金の陽極酸化プロセスで作製された陽極酸化皮膜の特性を調査し、電解液および鋳造方法が得られた陽極酸化皮膜に及ぼす影響を評価することです。(出典: “Stereometry specification of anodization surface of casting aluminium alloys”, Section 1. Introduction)

Read More

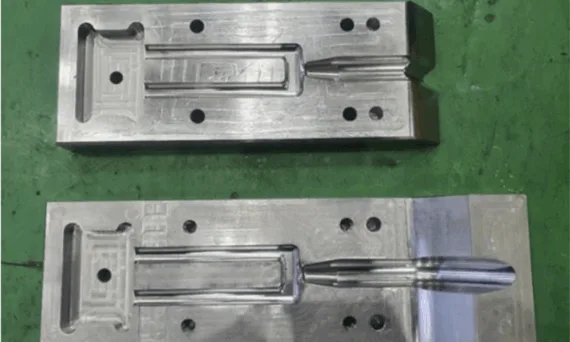

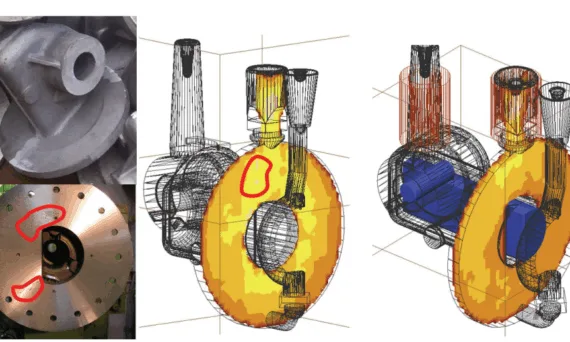

user 07/07/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Casting , Applications , CAD , CFD , Quality Control , Review , Sand casting , STEP , 금형 , 제품 개발 数週間から数日へ:シミュレーション、RP、Web連携による鋳造開発の革新的アプローチ この技術概要は、B. Ravi氏、Dinesh Kumar Pal氏、Nagahanumaiah氏によって執筆され、Rapid Manufacturing Seminar, TEAMTECH 2006で発表された学術論文「Rapid Casting Development」に基づいています。鋳造・ダイカストの専門家のために、株式会社STI C&Dのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究が鋳造・ダイカスト専門家にとって重要なのか 近年の製品開発サイクルは急速に短縮しており、自動車のような製品では12〜15ヶ月で新型が開発されます。これに伴い、鋳造部品の開発リードタイムも従来の8〜12週間から数日レベルへと大幅な短縮が求められています。しかし、リードタイム短縮の要求は、品質保証やコスト削減といった相反する要求と同時に満たさなければなりません。 従来の開発プロセスでは、工具(金型や木型)の製作と、実際の鋳造トライアルに全体の70%以上の時間が費やされていました(Ref. [1])。現場でのトライ&エラーに依存する方法では、これらの厳しい要求を同時に達成することは不可能です。この研究は、CAD、シミュレーション、ラピッドプロトタイピング(RP)といった新しい技術と、DFM(製造性を考慮した設計)やコラボレーティブエンジニアリングといった新しい方法論を導入することで、この根本的な課題をいかに解決できるかを示しています。 アプローチ:研究方法の解明 本研究では、鋳造開発のボトルネックを解消し、リードタイムを短縮するために、以下の3つの主要分野における技術開発と応用を統合的に進めました。 これらの技術を統合することで、Figure 1に示すようなコンピュータ支援による迅速な鋳造開発ワークフローを構築し、その有効性を実証しました。 ブレークスルー:主要な研究結果とデータ 本研究は、3つの技術を統合することで、鋳造開発プロセスを大幅に改善できることを実証しました。 実務への応用:あなたの鋳造・ダイカスト業務への示唆 本研究の成果は、机上の空論ではなく、現場のプロセスに直接的な利益をもたらす可能性を秘めています。 論文詳細 Rapid Casting Development 1. 概要: 2. 概要(Abstract): 今日の急速な製品革新サイクルは、新しい鋳造品を数ヶ月ではなく数日で開発することを要求しています。これは新しい技術と方法論を採用することによってのみ可能です。本稿では、鋳造開発の迅速化に貢献する我々の研究の3つの分野、すなわちプロセスシミュレーション、ラピッドツーリング、コラボレーティブエンジニアリングについて述べます。鋳造プロセスシミュレーションは、現場での試行錯誤なしに方案とプロセスパラメータを最適化することを可能にします。鋳造パターン製作用には、現在いくつかのラピッドプロトタイピングベースのルートが利用可能であり、最も広く使用されているルートについて、製作時間、開発コスト、寸法精度、表面品質への影響がベンチマークされています。製品、工具、鋳造の各技術者間で鋳造プロジェクト情報を交換するためのWebベースのフレームワークは、潜在的な問題の早期特定と、より適合性の高い製品・プロセス設計による問題の防止を可能にします。これら3つの技術すべての使用は、鋳造品開発のリードタイムを大幅に短縮します。このアプローチ全体を工業用鋳造品の例を通して示し、より予測可能で一貫した品質の鋳造品を達成する上でも従来のアプローチより優れていることを示します。 3. はじめに(Introduction): 古代では、インベストメント鋳造法で青銅像を製作するのに3〜4ヶ月かかりました。しかし、大量生産が行われた前世紀においても、典型的な鋳造品の開発リードタイムは約8〜12週間と大差ありませんでした。これは主に、工具開発と生産トライアルに数週間(全リードタイムの70%以上)を要したためです。現代の急速に短縮される製品開発期間(例えば新型自動車で12〜15ヶ月)において、このようなリードタイムはもはや受け入れられません。OEMは今や、新しい鋳造品が数週間や数ヶ月ではなく、数日で開発されることを期待しています。しかし、リードタイム短縮の要求は品質保証とコスト削減の必要性も伴うため、これは言うは易く行うは難しです。CADやシミュレーションのような新しい技術と、DFM(製造性を考慮した設計)やコラボレーティブエンジニアリングのような方法論を採用しない限り、これらすべてを同時に達成することはできません。 4. 研究の要約: 研究トピックの背景: 新しい鋳造品の開発は、一般に製品設計、工具開発、鋳造生産の3つの段階からなります。これらの段階間のフィードバックは、製造性を考慮した製品・工具設計を改善するために不可欠です。例えば、アンダーカット形状をなくせば追加のコアが不要になり、薄肉部を厚くすれば湯回り不良や引け巣欠陥を防げます。このフィードバックプロセスを効率化し、開発リードタイムを短縮することが本研究の背景にあります。 従来の研究の状況: 従来、鋳造開発は各部門(OEM、工具メーカー、鋳造工場)が独立して作業を進め、問題が発生するたびに手戻りが発生していました。鋳造シミュレーションソフトは存在するものの、高価で専門知識が必要なため、中小の鋳造工場ではほとんど使用されていませんでした。また、ラピッドプロトタイピング技術は存在していましたが、鋳造用途での各手法の技術的・経済的な比較検討は十分ではありませんでした。 研究の目的: 本研究の目的は、(1) 中小企業でも利用しやすい半自動の鋳造方案設計・シミュレーションソフトウェアを開発すること、(2) 鋳造用パターン製作における主要なラピッドプロトタイピング手法をベンチマーク評価すること、(3) 開発関係者間のコラボレーションを促進するWebベースのフレームワークを構築すること、の3点です。これらを統合することで、鋳造開発のリードタイムを大幅に短縮し、品質とコストを改善することを目指します。 研究の中核: 研究の中核は、プロセスシミュレーション、ラピッドツーリング、コラボレーティブエンジニアリングという3つの技術を統合したアプローチです。 5. 研究方法 研究デザイン: 本研究は、3つの柱からなる統合的なアプローチを採用しています。まず、鋳造シミュレーションソフトウェア「AutoCAST」を開発し、その有効性を工業用鋳造品の事例研究で検証しました。次に、単一のインペラ形状を対象に、複数のRP技術を用いてパターンを製作し、時間、コスト、品質の観点から比較分析を行いました。最後に、鋳造プロジェクトの情報を体系的に管理・共有するためのWebベースのコラボレーションシステムを設計・開発しました。

Read More

user 07/02/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , Microstructure , Quality Control , Sand casting , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 해석 鋳物の品質を左右する「鋳型」の科学:亜鉛合金の硬度と強度を最大化するベントナイトの最適比率とは? 本技術概要は、Zatil Alyani Mohd Amin氏らによって発表された学術論文「Properties of Zinc alloy cast product with different composition of Silica Sand and Bentonite in Green Sand Mould」に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家向けに、株式会社CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がダイカスト専門家にとって重要なのか 自動車産業や装飾品分野において、軽量化と高機能化の要求が高まる中、亜鉛合金は重要な役割を担っています。ダイカストや砂型鋳造など様々な製造法が存在しますが、特にグリーンサンド鋳造法は、低コストで砂を再利用できるため、多品種少量生産において依然として強力な選択肢です。 しかし、この方法には課題も伴います。鋳型の品質が最終製品の品質に直結するため、鋳肌の粗さ、内部欠陥、機械的強度のばらつきなどが常に問題となります。本研究は、グリーンサンドの主成分であるケイ砂とベントナイト(粘土)の配合比が、鋳造される亜鉛合金(Zn-3Al-2Mg)の物理的・機械的特性にどのような影響を及ぼすかを解明することを目的としています。この研究は、鋳型と溶湯の相互作用という鋳造の基本原理を深く探求しており、その知見はプロセスが異なるHPDCの専門家にとっても、品質向上へのヒントを与えてくれます。 アプローチ:研究方法の概要 本研究では、この課題を解明するために、体系的な実験が計画されました。 研究チームは、ケイ砂とベントナイトの比率を7段階に変化させたグリーンサンド鋳型を準備しました(Table 1参照)。ベントナイトの含有量は、5%から17%の範囲で設定され、水分量は全ての鋳型で一定に保たれました。 この鋳型に、Zn-3Al-2Mg(亜鉛-アルミニウム3%-マグネシウム2%)の三元合金を溶融して注入しました。鋳造後、得られた7種類のサンプルに対して、以下の評価を実施しました。 このアプローチにより、鋳型の組成という単一の変数が、最終製品の複数の品質指標にどのように影響するかを直接的に比較することが可能になりました。 発見:主要な研究結果とデータ 実験の結果、鋳型のベントナイト含有量が鋳造品の特性に顕著な影響を与えることが明らかになりました。 HPDCオペレーションへの実践的な示唆 この研究はグリーンサンド鋳造に関するものですが、その根本的な知見はHPDCの現場にも応用できます。 論文詳細 Properties of Zinc alloy cast product with different composition of Silica Sand and Bentonite in Green Sand

Read More

user 06/27/2025 Aluminium-J , automotive-J Al-Si alloy , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , Sand casting , 자동차 산업 本紹介論文は、「Journal of Achievements in Materials and Manufacturing Engineering」に掲載された論文「Microstructures of Mg-Al-Zn and Al-Si-Cu cast alloys」に基づいています。 1. 概要: 2. アブストラクト: 目的: 本論文の目的は、鋳放し状態におけるMCMgAl6Zn1マグネシウム合金およびACAlSi9Cuアルミニウム鋳造合金の構造を調査することでした。設計/方法論/アプローチ: 以下の結果は、ZEISS SUPRA 25、Opton DSM-940走査型電子顕微鏡およびLEICA MEF4A光学顕微鏡、X線定性微量分析ならびにX線分析を用いた鋳造マグネシウムおよびアルミニウム合金の微細構造に関するものです。所見: マグネシウム合金の構造分析は、構造中に均一に位置する二次相γ – Mg17Al12の固溶体α – Mg(マトリックス)から構成されます。この構造は、主に結晶粒界に位置し、マトリックスと部分的に整合性のある針状析出物の形で凝集体を形成します。AC AlSi9CuおよびAC AlSi9Cu4鋳造アルミニウム合金は、合金マトリックスとしてのα固溶体のデンドライト構造を特徴とし、また、シリコンおよび銅の質量濃度に依存する形態を持つα+β共晶粒を形成する不連続なβ-Si相を特徴とします。研究の限界/含意: いくつかの特性は材料の表面にとってのみ非常に重要であるという事実を考慮すると、将来の調査は、物理蒸着法のような表面層堆積法を用いた合金表面のモデリングに関するものとなります。実用的含意: できるだけ軽量な車両構造を作成し、それに関連する低燃費への要望が、自動車産業における構造材料としてのマグネシウムおよびアルミニウム合金の利用を可能にしました。独創性/価値: 現代の材料は、長く信頼性の高い使用を保証するために、高い機械的特性、物理的および化学的特性、ならびに技術的特性を備えている必要があります。現代の材料に関する上記の要件と期待は、マグネシウムおよびアルミニウム合金を含む、今日使用されている非鉄金属合金によって満たされています。 3. 緒言: 近年の自動車産業におけるダイナミックな発展は、主に革新的な構造ソリューションと、質量、性能、燃費に直接影響を与える最新の材料に基づいています。マグネシウム合金とアルミニウム合金は、これらの進歩を可能にする金属合金の基本的なグループです。マグネシウム合金は、その非常に有用な強度(降伏強度Rp0.2)対密度比によって区別されます。弾性係数の値が比較的低いため、マグネシウム合金は非常に優れた振動減衰能力を特徴としています。また、この理由から、これらの合金は主にスポーツ用品や自動車産業の応用要素として使用されています。マグネシウム合金の大きな利点は、高い精度と寸法安定性で製造された薄肉大面積要素の鋳造可能性です。さらに、マグネシウム合金は、低速でも並外れた被削性を特徴としています[1-4]。マグネシウム鋳造合金の需要は、主に自動車産業の発展に関連しています(図1)。例えば、ゼネラルモーターズは大型車(Savana & Express)に26.3 kgのマグネシウム鋳造合金を使用し、小型車(Safari, Astro)では165 kg、フォードF-150では14.5 kg、VW PassatおよびAudi A4、A6では13.6~14.5 kg、アルファロメオでは9.3 kgです。マグネシウム鋳物のさらなる需要は、各車あたり最大50 kgと予想されています。これは主に、マグネシウム鋳物が低密度(1700-1900 kg/m³)であり、同時にその機械的特性がアルミニウム鋳造合金と類似しているという事実によるものです。マグネシウム合金は良好な鋳造特性を有しており、起こりうる収縮気孔や高温微小亀裂は合金添加物を適用することで対処できます。合金添加物を選択することにより、機械的特性や耐食性に影響を与えることができます[5-9]。新しい技術の導入のおかげで、加工コストを下げることができ、とりわけ鋳造方法が改善されました。部分的に結晶化したマグネシウム合金からの要素の製造方法、液体および固液状態での成形、真空鋳造、冷間および熱間チャンバー機での圧鋳ダイカストが開発されてきました。鋳造材料開発の現状の一般的な傾向は、その可塑性の増加と耐性の増加です。アルミニウム合金は、自動車および航空産業で使用される第2の軽金属材料グループです。これらの産業分野におけるアルミニウム合金の大きな人気は、その一般的な機能特性、すなわち低密度2689 kg/m³、良好な機械的特性、良好な耐食性、および非常に良好な被削性に関連しています[11-12]。これらの特性は、自動車および航空機のエンジン本体、ギアボックス、クラッチ、ウォーターポンプ、リアアクスルのハウジングに適用される理由であり、運用コストの削減および空気中への燃焼ガス排出に関連する燃料消費量の削減を可能にします。近年、自動車産業の発展と生産プロセスのエネルギー消費削減の追求とともに、高効率自動生産ラインを使用したアルミニウム合金砂型鋳造に戻る傾向が現れています。このようなソリューションの例としては、Cosworth、CPS、BAXI、HWSなどの技術がよく使用されます。これらの技術は、高圧下での非常に良好な型充填能力と、適用されるアルミニウム合金の酸化の低減を保証します[13-15]。 4. 研究の概要: 研究テーマの背景: 自動車産業における燃費向上と性能向上のための軽量化への継続的な取り組みは、先進的な軽量材料の使用を必要としています。マグネシウム合金とアルミニウム合金は、その良好な物理的および機械的特性により、主要な候補材料です。

Read More

この紹介論文は、「Proceedings of the 52nd Indian Foundry Congress, Hyderabad, February 2004」によって発行された論文「Metal Casting: Back to Future」に基づいています。 1. 概要: 2. 抄録: 鋳造品の将来の要件 – 薄肉で複雑な形状、最小限の機械加工、小ロット注文 – は、実績のあるロストワックス鋳造プロセスに回帰することで満たすことができます。このプロセスはインドで何世紀にもわたって完成されてきましたが、過去数十年間で、西洋で開発された大量生産向けの他のプロセス(その多くは許容できない環境影響を伴う)のために無視され始めました。本稿では、インベストメント鋳造の古代技術、その現在の最先端技術、およびワックスパターン開発に関連するいくつかの新しいコンピュータ支援技術を包括的に考察します。過去から受け継がれた能力、現在利用可能なリソース、そして未来から借用した適切な技術という3つの強みを組み合わせたハイブリッド方法論を提案し、実生活の実験によって検証します。これにより、インドの鋳造所が自社の能力を批判的に評価し、金属、プロセス、形状、および用途の新しい組み合わせを探求して、世界市場でニッチを確立する動機付けとなることを期待しています。 3. 緒言: 鋳造要件は、技術プッシュ(主にCAD/CAE/CAMおよび小型化)ならびに市場プル要因(より良い外観と競争力のあるコストなど)により、ここ数年で著しく変化したことはよく認識されています。将来の鋳造品は、より小さく、自由曲面と薄肉を備えたより複雑なものとなり、ネットシェイプ(ゼロまたは仕上げ加工のみ)で要求されるようになります。注文サイズは、製品ライフサイクルの短縮、継続的な設計改善、在庫要件の低減、マスカスタマイゼーションによりさらに減少し、オンデマンド単一鋳造システムにつながります。砂型鋳造(薄肉を製造できず、環境問題がある)やダイカスト(非鉄金属および大量注文にのみ適しており、複数の複雑なアンダーカットがある場合にコストが増大する)を含む、現在最も広く使用されているプロセスでは、上記の要件を完全には満たせません。これらの新しい鋳造プロセスの多くは西洋で開発されましたが、現在では開発途上国から調達されることが多くなっています。インドは金属鋳造の長い伝統を持ち、世界最大の技術者プールを有し、主要金属の豊富な鉱床に恵まれ、大きな国内市場自体を持ち、情報技術で大きな進歩を遂げていますが(特に他国へのITサービス提供において)、これらのリソースを融合して製造業の優位性を確立するには至っていません。インドの鋳造所は世界の鋳造品生産高のわずか4%しか生産しておらず、輸出市場でのシェアはさらに低くなっています。興味深いことに、古代から実績のあるプロセスの1つであるロストワックス法またはシアーペルデュ(cire=ワックス、perdue=失われた)鋳造法は、上記の要件を満たすことができます。このプロセスは1940年代に西洋で再発明され、インベストメント鋳造と改名されました。当初は宝飾品や歯科作業者によって使用されていましたが、航空機や兵器部品などの工業用鋳造品に適用されると急速に普及しました。現代のインベストメント鋳造プロセスは、他の鋳造プロセス(加圧ダイカストを除く)と比較して、最高の寸法公差(mmあたり1ミクロン)、最高の表面仕上げ(1〜2ミクロン)、および最も薄い断面(約1.5mm)を実現できます。さらに、アンダーカットはコアを使用せずに製造でき、抜き勾配は通常不要で、バリもありません。鋳造する金属の種類に制限はなく、このプロセスは特に20kg未満の小型部品に適していますが、最大100kgの大型部品も定期的に製造されています。このように、インベストメント鋳造は、前述の新たな要件を満たす上で、他のプロセスと比較して際立っています。もう1つの強い理由があります。インドは、特に「チョーラブロンズ」や「ドーカアイアン」の美術鋳造品(今日でも全国に広がる何千もの職人によって製造されている)を通じて、インベストメント鋳造の技術で世界的に有名です。したがって、このプロセスは鋳造業界から新たな注目を集めるに値します。おそらく、古代のインベストメント鋳造から派生し、適切で経済的かつ自然に優しい技術を通じて工業的要件に適合させたハイブリッド方法論が、インドに適しているかもしれません。この前提をさらに探求するために、まず古代の方法論、現在の最先端技術、およびインベストメント鋳造に関連するいくつかの将来技術を簡単に検討しましょう。 4. 研究の概要: 研究テーマの背景: 鋳造業界における進化する要求は、複雑で薄肉のネットシェイプ鋳物を少量生産できるプロセスを必要としています。砂型鋳造やダイカストのような伝統的な方法は、これらの現代的な要件を満たす上で限界があります。 先行研究の状況: 本稿では、インベストメント鋳造の3つの段階をレビューしています。 研究の目的: 古代の技術、現在の産業慣行、および新しいコンピュータ支援技術の強みを組み合わせた金属鋳造のためのハイブリッド方法論を提案し、検証すること。このアプローチは、特に複雑な形状、最小限の機械加工、および少量注文といった鋳造品の将来の要件を満たし、インドの鋳造所が世界市場でニッチを確立する動機付けとなることを目指しています。 中核研究: 本研究の中核は、インベストメント鋳造へのハイブリッドアプローチの開発と実証です。このアプローチには以下が含まれます。 5. 研究方法論 研究設計: 本研究設計は、インベストメント鋳造における歴史的、現在、および新しい技術の包括的なレビューを含みます。このレビューに基づいて、ハイブリッド方法論が概念化されます。この方法論は、提案されたハイブリッドステップを使用して複雑なガネーシャ像を作成する実践的なケーススタディを通じて検証されます。 データ収集および分析方法: データは以下から収集されました。 研究トピックと範囲: 本研究は以下を対象としています。 6. 主な結果: 主な結果: 本研究は、古代の着想、現代の3Dモデリング技術、ラピッドプロトタイピング、および現在のインベストメント鋳造の実践を組み合わせることにより、金属鋳造へのハイブリッドアプローチを成功裏に実証しました。 図のリスト (Figure Name List): 7. 結論: インドは古代の金属鋳造技術と最新の情報技術の両方で実証済みの能力を持っていますが、競争の激しい世界の製造業で躍進するためには、これらの能力を組み合わせる必要があります。本稿で示したように、鋳造品の新たな要件(複雑、ニアネット、オンデマンド鋳造)は、過去、現在、未来から借用した適切な技術を賢明に組み合わせることで満たすことができます。提案されている経路の1つは、パターン開発のためのコンピュータ支援設計およびラピッドプロトタイピング技術に続き、インベストメント鋳造のための粘土鋳型(古代)またはセラミックシェル(現在)法を用いるものです。ハイブリッドルートは、現在、防衛などの重要機器の交換部品や、事故、癌、奇形の犠牲者のための頭蓋顔面、股関節、大腿骨、膝関節などの医療用補綴物など、緊急に必要とされる一点ものの複雑な鋳造品に対してのみ経済的に正当化できるかもしれません。しかし、関連システムのコスト削減とプロセスの効率向上に伴い、このアプローチの適用範囲は徐々に拡大していくと強く感じています。鋳造所がこのような新しいルートを試し、用途、形状、材料、プロセスの最良の組み合わせを特定し、その組み合わせに特化して世界市場でニッチを確立することが重要です。

Read More

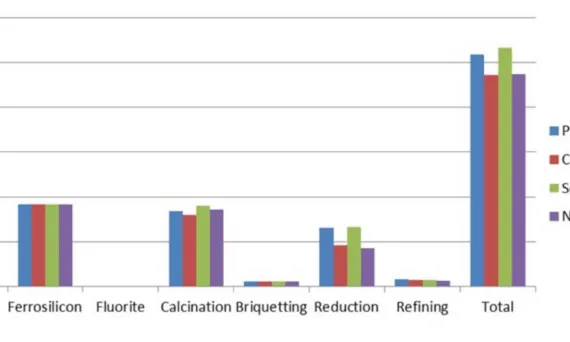

本稿は、「ドイツ航空宇宙センター(DLR)(国際マグネシウム協会(IMA)依頼)」発行の論文「Life Cycle Assessment of Magnesium Components in Vehicle Construction」に基づいています。 1. 概要: 2. アブストラクト: マグネシウムは多くの用途で軽量材料として大きな可能性を秘めており、輸送において貴重な利点を提供します。軽量設計は、自動車、列車、航空機の効率を高め、排出量を削減するための重要な解決策の1つです。単一のライフステージ間のトレードオフを防ぎ、軽量設計による生態学的利益を評価するためには、ライフサイクル全体を考慮して、そのような材料の潜在的な利点と欠点を比較検討する必要があります。国際マグネシウム協会(IMA)が主導した本研究は、2つの代表的な輸送用途(自動車部品と航空機部品)におけるマグネシウム部品のライフサイクル全体を分析し、アルミニウムと比較しています。これには、一次マグネシウム生産、合金化、部品生産、使用段階、およびマグネシウム部品の使用済み段階が含まれます。本研究は、マグネシウムの使用に関連するエネルギーと排出に関する最新の信頼性の高いデータを提供することを目的としており、生産者、製造業者、および最終使用者が信頼性の高いデータに基づいてマグネシウムプロセスを設計および決定するための貴重な情報を提供します。本研究は、ライフサイクルアセスメントに関するISO 14040および14044規格に準拠しており、外部専門家による批判的レビューを含んでいます。 3. 緒言: 資源の希少性、気候変動、移動と輸送の需要増加といった世界の主要なトレンドは、ますます高効率な技術的解決策を強いています。CO2および燃料消費に関する仕様は厳しく、大幅な改善が必要です。軽量設計は、多くの用途において、移動および加速されるすべての部品のエネルギー消費を削減するための行動の1つです。マグネシウムは、生産、製造、使用段階、および使用済み段階におけるその特性により、大きな可能性を秘めています。マグネシウムは何十年にもわたって車両に使用されてきましたが、輸送部門での幅広い用途向けの材料としての可能性を高めるためには、さらなる開発が必要です。マグネシウム生産からのエネルギー消費と排出量は、鋼鉄やしばしばアルミニウムよりも高くなります。しかし、マグネシウムは、従来の鋼鉄と比較して約55%、アルミニウムと比較して約25%の重量削減を達成できるため、使用段階で達成できる燃料および排出削減量は、軽量材料の使用によって達成される重量削減に依存します。国際マグネシウム協会(IMA)は、マグネシウムの潜在的な環境上の利点を評価し、マグネシウムおよびマグネシウム合金を製造するためのさまざまな生産ルートの現状と進捗状況を示し、それらを互いに、また競合する軽量材料(例:Al)と比較するために、マグネシウムのライフサイクルアセスメントに関する研究を開始しました。マグネシウムの生産と使用に関する環境問題、およびマグネシウム部品の使用済み段階が取り上げられています。したがって、他の材料との競争におけるマグネシウムの魅力は、典型的な用途について示され、必要なエネルギー消費とそれぞれの排出に関する実世界のデータと計算結果で実証されています。材料のライフサイクル中のすべての関連する影響を含めるために、cradle-to-graveアプローチが選択されています(Figure 6)。使用段階では、自動車および航空機部品の例が選択され、アルミニウムと比較した利点が示されています。マグネシウム製ステアリングホイールは乗用車でのマグネシウムの使用を表し、マグネシウム製のドア部品は航空機部品の例として選択されています。 4. 研究の概要: 研究テーマの背景: 輸送部門は、排出量の削減とエネルギー効率の向上というプレッシャーに直面しています。軽量設計は、これらの目標を達成するための主要な戦略です。最も軽い構造用金属であるマグネシウムは、車両や航空機の重量を大幅に削減し、使用段階での燃料消費量と排出量を削減する大きな可能性を秘めています。しかし、マグネシウムの製造と加工が環境に与える影響は、ライフサイクル全体を通じて慎重に評価する必要があります。 従来の研究状況: これまでの評価では、一次マグネシウム生産、特にピジョン法は、エネルギー消費量と温室効果ガス排出量が多く、しばしばアルミニウムのそれを上回ることが示されていました。しかし、生産プロセスの技術的進歩や、ガス燃料の使用と廃熱回収への移行により、近年大幅な改善が見られています。本研究は、これらの変化を反映した最新データを提供します。 研究の目的: 本研究の目的は以下の通りです。 研究の核心: 本研究は、主に以下の4つの部分で構成されています。 5. 研究方法論 研究デザイン: 本研究では、ISO 14040および14044規格に準拠したライフサイクルアセスメント(LCA)手法を採用しています。分析は、一次マグネシウム生産、マグネシウム特有の設計と部品製造、輸送用途におけるマグネシウムのライフサイクル性能、および使用済み製品とリサイクルの4つのモジュールで構成されています。 データ収集・分析方法: 研究テーマと範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: 本研究は、輸送用途におけるマグネシウムの環境性能が大幅に向上しており、特にライフサイクル全体を考慮した場合、アルミニウムと比較して利点があることを結論付けています。 8. 参考文献: (注:参考文献の完全なリストは、原著論文の101-103ページに記載されています。) 9. 著作権: 本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

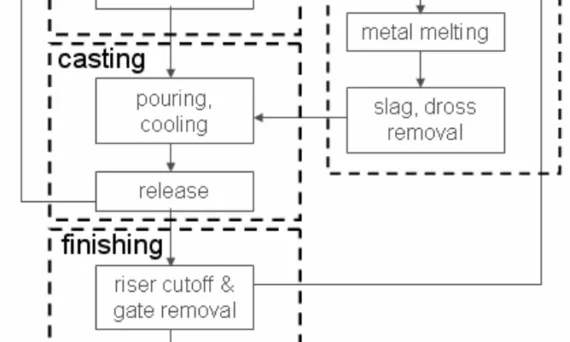

user 06/12/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , Draft , Efficiency , Review , Sand casting , 금형 , 알루미늄 다이캐스팅 本稿は、マサチューセッツ工科大学(Massachusetts Institute of Technology)発行の論文「LIFE CYCLE ANALYSIS OF CONVENTIONAL MANUFACTURING TECHNIQUES: DIE CASTING」に基づいています。 1. 概要: 2. 要旨: 集計された国内データと代表的な機械特性に基づいたダイカストのシステムレベルの環境分析は、環境影響が考慮される設計および製造の決定に適用できます。プロセスのライフサイクルを調べることにより、金属成形プロセスの環境影響、ならびに金属準備や金型準備などの関連プロセスの影響を考慮することが可能です。アルミニウム高圧ダイカストへの重点は、業界の現状とその環境フットプリントを反映しています。エネルギー分析は、二次アルミニウム使用の明確かつ重要な環境上の利点を明らかにします。材料副産物の分析は、ある分野での改善が別の分野の犠牲を伴う、より複雑な解決策を示します。 3. 緒言: ダイカストは、短いサイクルタイムで高い寸法精度と良好な表面仕上げを持つニアネットシェイプの部品を製造するために使用される製造プロセスです。最も一般的にはアルミニウムである溶融金属が、高圧下で再利用可能な鋼製金型(ダイ)のキャビティに強制的に送り込まれます。金属は、空気がベントを通って逃げる間に供給システムを通って駆動されます。完全な部品が鋳造されるように、キャビティをオーバーフローさせるのに十分な金属が必要です。充填されると、凝固中に金型への圧力が増加します。金型の半分が分離され、部品が取り出されます。ライフサイクル分析に含める必要がある製造プロセスの補助機能には、金型(ダイ)準備、金属準備、および仕上げが含まれます(Figure 1)。金型準備には、金型の機械加工と各鋳造のための準備が含まれます。金型は多くの鋳造に再利用できますが、鋳造間では離型を容易にするために再潤滑する必要があります。一方、装入金属は溶解され、酸化された金属はスクラップとして除去されます。鋳造後に部品が取り出されると、少なくとも供給システムの痕跡とバリを除去するために、ある程度の機械加工とクリーニングを行う必要があります。仕様を満たすために、他のさまざまな処理を行うことができます。製造プロセスのライフサイクルインベントリの一環として、鋳造工場を通るエネルギーと材料の流れを考慮に入れる必要があります(Figure 2)。ダイカストは、大量のエネルギーだけでなく、石油系潤滑剤や冷却水などの材料も使用します。 4. 研究概要: 研究テーマの背景: ダイカストは、特にアルミニウムを用いたニアネットシェイプの金属部品を製造するための広範な製造プロセスであり、高い寸法精度と良好な表面仕上げを提供します。金型準備、金属準備、仕上げなどの必須の補助機能を含むこのプロセスは、エネルギーと材料の消費により、顕著な環境フットプリントを有しています。本研究は、その産業上の普及と関連する環境問題の観点から、アルミニウム高圧ダイカストに焦点を当てています。 先行研究の状況: 本論文は、集計された国内データと代表的な機械特性を利用したダイカストの包括的なシステムレベルの環境分析が、環境への配慮を設計および製造の決定に統合する上で価値があることを示唆しています。プロセスの部分的なデータポイントや分析は存在していましたが、本研究はより包括的なライフサイクルの視点を提供することを目的としています。 研究目的: 本研究の主な目的は、ダイカストプロセスのシステムレベルの環境分析を実施することです。ライフサイクル全体を調査することにより、本研究は、中核となる金属成形プロセスおよび金属・金型準備などの関連活動の環境影響を定量化することを目指しています。主要な目的は、エネルギー分析を実施し、二次アルミニウム使用の環境上の利点を強調することです。さらに、本研究は、ある分野での改善が他の分野に悪影響を及ぼす可能性がある複雑なトレードオフを理解するために、材料副産物を分析します。 核心的研究内容: 研究の核心は、アルミニウム高圧ダイカストを中心としたライフサイクル分析です。これは、プロセスの主要段階におけるエネルギー消費と材料副産物に焦点を当てた環境影響を調査します。 5. 研究方法論 研究設計: 本研究は、ダイカストプロセスのシステムレベルの環境評価を実施するために、ライフサイクル分析(LCA)フレームワークを採用しています。目的は、エネルギーと材料の流れを考慮に入れた製造プロセスのライフサイクルインベントリを開発することです。 データ収集・分析方法: 分析は、「集計された国内データと代表的な機械特性」に基づいています。データは、米国環境保護庁(EPA)、米国国勢調査局、エネルギー情報局(EIA)、業界固有の報告書(例:Roberts, 2003a; Bergerson, 2001)、および学術文献(例:Chapman, 1983)を含むさまざまな情報源から編集されました。方法論には、ダイカストのライフサイクルのさまざまな段階におけるエネルギー入力、材料消費(Figure 2に示される)、排出物(VOC、HAP、温室効果ガスなど)、および副産物の定量化が含まれます。これには、「エネルギー分析」および「材料副産物分析」が含まれます。 研究テーマと範囲: 本研究は主に「アルミニウム高圧ダイカスト」に焦点を当てています。範囲は、高圧ダイカストを行うアルミニウム鋳造工場内の活動を対象とし、これらが外部委託されている場合でも金型製作と仕上げを含みます。調査されたライフサイクル段階は、原材料の考慮事項(バージンアルミニウム対二次アルミニウム)から、「金型準備」、「金属準備」、「鋳造」、「仕上げ」、「QA/出荷」(Figure 1に概説)まで及び、また「リサイクルと廃棄物」管理と「業界動向」にも対応しています。 6. 主要な結果: 主要な結果: 図表リスト: 7. 結論: 鋳造工場内では、ダイカストプロセスのさまざまな主要機能が1キログラムあたり約8 MJのエネルギーを消費し(Table 3)、また鋳造工場からさらに1キログラムの温室効果ガスを排出します。ダイカスト部品に対する現在および増大する需要を考えると、将来に向けて賢明な製造選択を行うためには、プロセスの環境負荷を理解する必要があります。絶対数は業界の現状を示していますが、他の製造オプションと比較してプロセスを検討する場合に、より価値があります。1つのコンポーネントの調査結果を分析することで、プロセスの改善や環境要因に関する設計上の意思決定の改善につながる可能性があります。

Read More

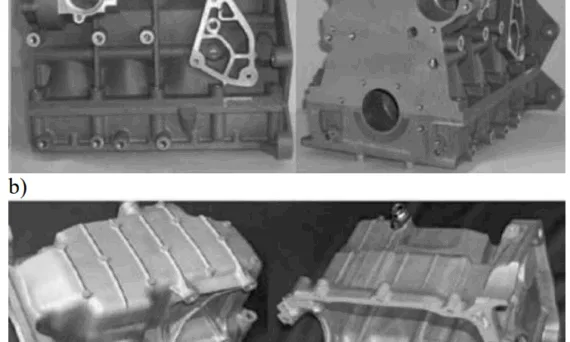

user 06/10/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Al-Si alloy , Alloying elements , aluminum alloy , Aluminum Casting , CAD , Die casting , Efficiency , Microstructure , Review , Sand casting , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、「Joining Technologies for Aluminium Castings—A Review」という論文に基づいており、「Coatings」によって発行されました。 1. 概要: 2. 要旨: アルミニウム鋳物は、その軽量性、良好な電気・熱伝導性、電磁干渉/無線周波数干渉(EMI/RFI)遮蔽特性により、自動車、航空宇宙、電気通信、建設、消費者製品など多くの産業で広く使用されてきました。アルミニウム鋳物の主な用途は自動車産業です。軽量化を目的として、自動車の車両構造にアルミニウム鋳物の使用が増えており、重量を削減し、燃料効率を改善し、温室効果ガス排出量を削減しています。しかし、鋳造アルミニウムの特性である気孔、表面品質の悪さ、高温割れへの傾向、低い延性のため、これらの材料の接合は問題があります。本稿では、アルミニウム鋳物の接合技術と、主として割れと気孔に関連する問題についてレビューします。接合技術の現状をまとめ、今後の研究分野を推奨します。 3. 緒言: アルミニウム鋳物は、自動車、航空宇宙、電気通信、建設、消費者製品など、多くの産業分野で使用されてきました。例えば、良好なEMI/RFI遮蔽能力と放熱能力のため、広範囲のネットワーキング、電気通信、およびコンピューティング機器のハウジングとして使用されてきました。また、その耐久性、軽量性、EMI/RFI遮蔽能力のため、小型電子製品に使用されてきました。そして、軽量で良好な電気伝導性を持つため、電気コネクタに理想的です。アルミニウム鋳物の主な用途は自動車産業です。地球温暖化と政府の法律により、自動車は燃料効率を高め、温室効果ガス排出量を削減する必要があります。軽量化は、車両の電動化に加えて良い実践です。車両の総重量を削減するために、ますます多くの軽量アルミニウム鋳物がその構造に導入されています。鋳造アルミニウムは、1900年代初頭からエンジンブロック[1]、シリンダーヘッド、トランスミッションなどのパワートレイン用途に使用されており、合金ホイール、縦材、横材[2]、ピラー[2]、フロントステアリングナックル、ステアリングホイールコア、接続ノード、ショックタワーなど、構造部品への応用も大幅に増加しています(図1参照)。アルミニウムダイカストは、Audi A2およびA8のアルミニウムスペースフレーム[3]で示されているように、異なるアルミニウム合金押出形材を接合するための接続ノットとして使用されてきました。 自動車におけるアルミニウム鋳物の用途は、主に2つの状況があります。1. エンジンブロックなどの複雑な構造物。2. 部品統合。重量をさらに削減し、車両組立プロセスを簡素化するために、自動車に使用される鋳物は、以前は個々の部品であった多くの部品が統合されて大きくなっています。Teslaはこの分野の先駆者です。最近、TeslaはGigafactory Texasで巨大なIDRAギガプレス(長さ約19.5 m、幅7.3 m、高さ5.3 m)を使用して、いくつかのメガキャスティングを製造しました。Teslaは、フロントおよびリアのアンダーボディに2つの巨大な単一鋳物を使用し、それらをボディ構造の一部として機能するバッテリーパックに接続することを計画しています[4]。リアアンダーボディ鋳物は70の異なる部品の統合であり、この新しい3セクション組立戦略により、この構造の部品総数は370削減されます。 しかし、鋳造アルミニウムの特性である気孔、表面品質の悪さ、高温割れへの傾向、低い延性のため、これらの材料の接合は問題があります。材料の観点から見ると、溶融溶接によるアルミニウムの溶接性は、主にこれらの特性に影響されます。表面の酸化アルミニウム層の存在と鋳造からの離型剤残留物は、濡れ性を低下させ、溶接部にガスや介在物を導入します。高い熱伝導率は、溶接ゾーンから大量の熱を一貫して除去します。比較的高い熱膨張係数は、残留応力を増加させ、より大きな歪みを引き起こします。合金中の水素含有量は、溶接部に気孔を引き起こします。広い凝固範囲は、合金元素の偏析と高温割れを引き起こします[6]。これらの理由から、表面洗浄、高エネルギー源の使用、適切な溶接プロセスと治具設計が、アルミニウム鋳物の溶融溶接に不可欠です。凝固割れや液化割れを含む高温割れは、アルミニウム鋳物の溶融溶接中に発生する可能性があります。アルミニウム鋳物部品の溶融溶接は、一般的に低いガス含有量、特に低い水素含有量を必要とします。アルミニウム鋳物部品のエアポケットと水素含有量は、溶接ビードに気孔を引き起こします。ダイカストアルミニウムの典型的な溶接不良は、凝固割れや液化割れの形成、および冶金的およびプロセス関連の気孔によって引き起こされる可能性があります[7]。セルフピアスリベット(SPR)やクリンチングなどの機械的接合方法は、アルミニウム鋳物のガス含有量に対する感度は低いですが、材料の大きな塑性変形を必要とします。鋳物材料は通常、より脆く、伸びが低いため、SPRやクリンチングは接合プロセス中に割れを引き起こします。多くの異なる産業分野でアルミニウム鋳物の使用が広く増加しているにもかかわらず、現在、これらの材料の接合技術に関する包括的な科学的レビューはありません。アルミニウム鋳物のさらなる応用とその接合技術の開発を促進するために、本稿では、アルミニウム鋳造プロセスを簡単に紹介し、Al鋳物の接合技術をレビューします。さまざまな接合技術を紹介し、そのプロセスパラメータについて議論し、その応用を示し、最近の開発をまとめます。特に、アルミニウム鋳物の接合に関連する問題、特に高温割れと気孔、およびこれらの問題を改善するために使用された方法をレビューします。最後に、アルミニウム鋳物のすべての接合技術をまとめ、今後の研究分野を推奨します。 4. 研究の概要: 研究トピックの背景: アルミニウム鋳物は、その軽量性、良好な導電性、EMI/RFI遮蔽特性により、自動車、航空宇宙、電気通信などの産業でますます利用されています。自動車分野では、軽量化による燃費向上と排出ガス削減のために不可欠であり、パワートレインや構造部品に使用されています。しかし、アルミニウム鋳物は、気孔、表面品質の悪さ、高温割れ傾向、低い延性といった固有の材料特性のため、接合が困難です。これらの特徴は、溶融溶接を複雑にし、機械的接合プロセスでも欠陥を引き起こす可能性があります。 従来の研究状況: アルミニウム鋳物は広く使用されていますが、本論文は、これらの材料の接合技術に特化した包括的な科学的レビューが不足していると指摘しています。既存の研究は、個々の接合方法や特定の問題に対処してきましたが、様々な技術、それらのパラメータ、応用、最近の進展、そして特に高温割れや気孔といった持続的な問題を要約する全体的な概要が必要とされていました。 研究の目的: 本論文の目的は、アルミニウム鋳物のさらなる応用とその接合技術の開発を促進することです。これは以下の方法で達成されます。 核心研究: 本研究の核心は、アルミニウム鋳物に適用可能な接合技術に関する包括的な文献レビューです。まず、様々なアルミニウム鋳造プロセス(砂型、シェルモールド、ダイカストなど)と、それらの特性(ガス含有量、気孔、延性)が接合性にどのように影響するかを概説します。次に、以下の様々な接合方法を体系的にレビューします。 各技術について、本論文は、その原理、プロセスパラメータ、利点、欠点、応用、最近の進歩について議論し、特に高温割れや気孔といった課題への対処に重点を置いています。本研究は、現在の問題点の要約と、この分野における将来の研究の展望で締めくくられています。 5. 研究方法論 研究デザイン: 研究デザインは、包括的な文献レビューです。 データ収集と分析方法: データは、査読付き学術雑誌、会議議事録、特許、業界ハンドブック、技術報告書など、広範囲な既存の科学技術文献から収集されました。分析には、これらの情報を統合して、アルミニウム鋳造プロセス、様々な接合技術、それらのプロセスパラメータ、応用、最近の進展、および一般的に遭遇する問題(特に高温割れと気孔)に関する構造化された概要を提供することが含まれます。本研究は、異なる技術を比較し、接合関連の欠陥を軽減するために使用された方法を要約しています。 研究トピックと範囲: 主な研究トピックは、アルミニウム鋳物の接合技術です。範囲には以下が含まれます。 6. 主な結果: 主な結果: このレビューは、アルミニウム鋳物の接合技術における現状を要約し、主要な課題と進歩を強調しています。 図のリスト: 7. 結論: 自動車産業における軽量化と製造プロセス簡素化の要求により、アルミニウム鋳物の使用が増加しています。しかし、気孔、表面品質の悪さ、高温割れへの傾向、低い延性といった自然な特徴のため、これらの材料の接合は課題です。砂型鋳造、シェルモールド鋳造、圧力ダイカスト、ロストフォーム鋳造、永久鋳型鋳造、インベストメント鋳造、遠心鋳造、スクイズキャスティング、半溶融鋳造、連続鋳造など、鋳造アルミニウムには多くの異なる鋳造プロセスがあります。異なる鋳造プロセスからのアルミニウム鋳物は、ガス含有量、表面仕上げ、機械的特性が異なり、これらは溶融溶接および機械的接合による接合性に影響を与えます。したがって、鋳造アルミニウムの良好な接合を達成するためには、鋳造部品を製造するための正しい鋳造プロセスを選択することが、正しい接合方法と正しい接合プロセスパラメータを選択することと同じくらい重要です。異なるグレードのアルミニウム鋳物は、異なる機械的特性、異なる割れ感受性、および異なる接合部気孔の問題を抱えています。その結果、それらは異なる接合性を持ちます。高強度アルミニウム合金の中で、Al-Si合金は凝固割れに対して感度が低く、Al-Cu、Al-Mg、Al-Mg-Si、Al-Zn-Mgなどは溶接中の凝固割れに対してより敏感です。一般に、高い凝固/凍結範囲は高温割れに対する高い感受性を引き起こし、微細構造中の共晶相の高い割合と十分な濡れ性を持つ共晶相は高温割れに対する感受性の低下をもたらします。同じグレードの鋳物であっても、異なる鋳造プロセスで作られた場合、ガス含有量と接合性が異なります。高品質HPDC、スクイズキャスティング、SSMキャスティングで作られた鋳物は、ガス含有量がはるかに低くなります。アルミニウム鋳物を接合するために使用できる多くの接合技術があります。例えば、摩擦攪拌接合、レーザー溶接、アーク溶接、電子ビーム溶接、レーザーアークハイブリッド溶接、セルフピアスリベット、クリンチング、フロウドリルスクリューなどです。摩擦攪拌接合(FSW)は、固相溶接プロセスであり、アルミニウム鋳物部品のガス含有量に対して他の溶接技術よりも感度が低いため、アルミニウム鋳物の溶接に適していることが証明されています。しかし、FSWは線形または円形などの単純な溶接ラインを持つ部品にのみ適しており、部品は剛固にクランプする必要があり、十分に剛性がない部品にはバッキングプレートが必要になります。一般的に言えば、溶融溶接用のアルミニウム鋳物は、ガス含有量が低く、特に水素含有量が低い必要があります。鋳造アルミニウム部品のエアポケットと水素含有量は、溶接ビードに気孔を引き起こします。溶接プールが大きく、溶接速度が遅いため、アーク溶接プロセスはガス含有量に対する感度が低く、この場合、脱ガス用のパラメータが非常に重要です。電子ビーム溶接は、真空の脱ガス効果によりガス含有量に対する感度が最も低い溶融溶接プロセスですが、溶接できる部品のサイズが制限される可能性があります。アウトガス、高い加熱および冷却速度、複雑な溶接流体フローのため、レーザー溶接はガス含有量に対して最も敏感であり、このため、レーザー溶接用のアルミニウム鋳物は、溶接接合部に高い気孔を避けるために非常に低いガス含有量を持つ必要があります。レーザービーム溶接とTIGまたはMIG溶接を組み合わせたハイブリッド溶接は、アルミニウム鋳物の溶接に有益です。電子ビーム溶接、多重プロセス技術の使用、またはハイブリッドレーザー溶接などのいくつかの革新的なプロセスバリアントは、溶融浴を構成して脱ガスを促進し、接合領域における不均一な気孔の望ましくない形成を最小限に抑えることができます。これらのプロセスにより、低気孔の接合部を達成することが期待されます。SPRやクリンチングなどの機械的接合方法は、溶融溶接プロセスほどガス含有量に敏感ではありませんが、アルミニウム鋳物は接合プロセス中に深刻な亀裂を発生させないように十分に延性である必要があります。時には、アルミニウム鋳物をより延性にするための熱処理が不可欠です。その間、プロセス最適化を使用して、生成される亀裂の数と重大度を減らすことができます。アルミニウム鋳物の溶融溶接および摩擦攪拌接合に関しては、鋳物が熱処理に適している場合、溶接後の熱処理または溶接前後の熱処理の組み合わせが、溶接前の熱処理よりも接合部の機械的特性を改善する上でより効率的です。溶接プロセスは、溶接前に行われた場合、熱処理の効果を打ち消す可能性があります。SPRやクリンチングなどの機械的接合プロセスの場合、深刻な亀裂を避けるためにアルミニウム鋳物から十分な延性が必要なため、延性を改善するための熱処理は接合前に行う必要があります。高温割れ感受性は、合金含有量、結晶粒構造、凝固速度、拘束など、多くの要因に依存します。適切な溶加材の使用、結晶粒微細化元素の添加、溶接速度の低減、残留応力を低減する方法、凝固速度を低減する方法など、溶融溶接中の高温割れを低減するためにさまざまな方法を使用できます。この種の亀裂の可能性を減らすために、過度の材料拘束は避けるべきです。亀裂に敏感な合金の場合、プロセスパラメータの慎重な選択と制御、および適切な溶加材の使用が、成功した溶接に不可欠です。アルミニウム合金を溶接する場合、亀裂感受性曲線のピークから離れた溶接金属組成を持つことが望ましいです。デュアルビームレーザー溶接、電子ビーム溶接、およびレーザーアークハイブリッド溶接は、凝固割れを低減するのに有益です。材料の溶接中に形成された気孔は、機械的強度、クリープ、疲労、および腐食破壊の損失をもたらす可能性があります。アルミニウム鋳物の溶融溶接中に気孔が形成される潜在的な原因は3つあります。1つは溶接中の周囲ガスの吸収とその後の捕捉、もう1つは母材中の既存のガス含有量、3つ目はキーホール溶接中のキーホールの不完全な崩壊による気泡の捕捉です。水素は、液体および固体アルミニウム中の水素の溶解度が著しく異なるため、気孔の主な原因であり、気孔中の主なガス含有物です。水素の供給源には、アルミニウム酸化物層、表面潤滑剤、表面汚染物質、水分などがあります。溶接前に部品の表面を洗浄すると、水素の供給源と結果として生じる気孔を減らすことができます。溶接パラメータを最適化すると、アルミニウム鋳物の接合部気孔を減らすことができますが、最も効率的な方法は、鋳造プロセスを改善して鋳造部品のガス含有量を減らすことです。アルミニウム鋳物の溶接気孔を減らすことができる方法としては、レーザーアークハイブリッド溶接、デュアルビームレーザー溶接、電子ビーム溶接、ビームオシレーション、電磁界脱ガスなどがあります。溶接プールのサイズを大きくし、凝固速度を遅くすると、ガス気泡が溶接プールから移動する時間が長くなり、溶接気孔を減らすのに有益です。Srを使用してアルミニウム鋳物の結晶粒構造を微細化する場合は注意が必要です。特定の組成のアルミニウム鋳物の場合、Srを添加すると気孔が増加する可能性があると報告されています。自動車分野におけるアルミニウム鋳物の用途が増加するにつれて、アルミニウム鋳物自体および他の材料への接合に関する研究が、亀裂および気孔の問題を改善するためにさらに行われると考えられます。その間、新しい接合技術が開発され、現在の接合プロセスは、自動化、プロセス監視、および新しい技術によってアップグレードされ、接合品質を改善し、これらの接合方法をより効率的、信頼性、費用対効果の高いものにするでしょう。さらに、機械学習や人工知能などのより多くのデジタル技術が、プロセスパラメータを予測および最適化し、プロセス効率と接合品質を改善し、プロセスモデリングを支援するために、接合技術に適用されるでしょう。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright

Read More

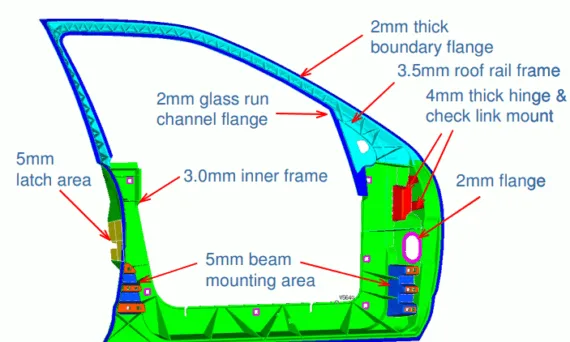

user 05/19/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Magnesium alloys , Review , Sand casting , 금형 , 자동차 산업 本稿は、「SAE International」が発行した論文「The Application of Magnesium Die Casting to Vehicle Closures」を基に作成されています。 1. 概要: 2. 抄録: 過去10年間で、マグネシウムダイカスト技術の進歩により、大型軽量薄肉ダイカスト部品の製造が可能となり、低投資の車体構造技術への新たなアプローチが提供されています。その結果、多くのOEMが、投資削減の機会と最大50%の潜在的な重量削減効果から、マグネシウム製ドアクロージャーシステムに関心を示しています。しかし、このような用途では、製品エンジニアは、展伸材製品と比較して弾性係数と延性が低い材料を使用し、衝突が重要な用途で剛性と強度を設計するという課題に直面しています。サイドドアシステムのコンセプトデザインは文献で発表されており、構造性能目標が達成可能であることを示しています。しかし、現在までの量産設計では、構造荷重を処理するために、ダイカストに取り付けられた多数の補助的な板金補強材が特徴となっています。このアプローチは依然として性能上の利点を提供できますが、追加の工具費と組立費は、全体重量と事業性の両方に悪影響を及ぼします。対照的に、本稿で提示されるマグネシウムドアのコンセプトは、板金スタンピング部品の大部分を単一のマグネシウムダイカストで置き換えるように設計されたサイドドアシステムの開発について説明しています。設計、解析、試作、試験段階の概要が、2004年モデル車両用の量産ドアシステムの開発に加えて報告されています。製造および試験結果のレビューは、マグネシウムが低投資の軽量車両クロージャーの製造に効果的に使用できることを示しています。 3. 序論: 車両質量が燃費に与える影響はよく理解されており、企業平均燃費を向上させるための重要な要因と考えられています。実際、1980年代初頭には車両の空車重量が平均20%減少したため、大幅な改善が報告されました[1]。しかし、車両モデルに新しい機能や利便性を追加する傾向が続いているため、重量目標は現在、ますます大きな圧力にさらされています。その結果、OEMはコストを管理しながら消費者のニーズを満たすために、幅広い材料とプロセスを検討してきました。場合によっては、鋼をアルミニウムに単純に置き換えることも行われています[2]。しかし、アルミニウム合金の成形限界は、その用途をしばしば制限します。これを克服するために、スタンピング、押出、鋳造を組み合わせたハイブリッドドアシステムが開発されました。しかし、最終的な重量上の利点は、組立の複雑さと変動費の増加によって容易に相殺される可能性があります。 一方、マグネシウムは多くの自動車用途で成功裏に使用されてきました。低密度や高い強度対重量比などの特性により、マグネシウムは部品の質量削減に魅力的な材料となっています。その結果、過去10年間でいくつかの構造用鋳物が報告されており、より大きく、より複雑なダイカストが実証されるにつれて、用途の範囲が拡大しています[3,4]。いくつかのプログラムの焦点となっている特定の用途の1つは、ダイカスト車両クロージャーパネルの開発です[5,6,7]。これらの提案の多くはコンセプトとして残っていますが、リフトゲートとサイドドアの量産バージョンが登場しています[6]。これらの中で最も注目すべきは、メルセデスがCLおよびSLモデルに実装したものです。しかし、マグネシウム鋳物の荷重を制限し、構造要件を満たすためにドアアセンブリに補助的な補強材を固定するという一般的な傾向は依然として残っています。これは再び、全体的な重量と組立コストに悪影響を与える可能性があります。 本稿は、主要な補強材をダイカストに統合することにより、補助的なスタンピングを排除するように設計された新しいマグネシウムドアインナーパネルの開発に焦点を当てています。したがって、マグネシウムパネルはドア構造の不可欠な部分となり、車両の静的および動的衝突性能に貢献します。初期コンセプトの設計、解析、試験の概要が提示され、続いてMY2004アストンマーティンDB9に実装された量産意図のドアシステムの開発が続きます。両方の設計の最終的な重量評価に加えて、従来の鋼製スタンピングと比較した技術コストを特定するための経済分析が提供されます。 4. 研究の概要: 研究テーマの背景: 自動車産業は、燃費向上と性能向上のために車両質量を削減するという継続的な圧力に直面しています。マグネシウムダイカスト技術は、特に車両クロージャー向けに、大型で軽量な薄肉部品を製造するための有望な手段を提供し、投資削減と大幅な重量削減の可能性を秘めています。しかし、衝突が重要な用途向けにマグネシウムを設計するには、従来の鋼と比較して弾性係数と延性が低いという課題に対処する必要があります。 従来の研究状況: 従来の研究には、達成可能な構造性能を示すマグネシウムサイドドアシステムのコンセプトデザインが含まれています。しかし、既存の量産設計では、構造荷重を管理するためにダイカストに取り付けられた多数の補助的な板金補強材が組み込まれていることがよくあります。このアプローチはいくつかの利点を提供しますが、コスト、複雑さ、重量が増加し、全体的な利点が減少します。マグネシウムクロージャーの注目すべき例としては、メルセデスCLおよびSLモデルのクロージャーがあり、これらも補強材を使用する傾向があります。 研究の目的: 本研究の主な目的は、主要な補強材をダイカスト自体に統合することにより、補助的なスタンピングの必要性を排除する新しいマグネシウムドアインナーパネルを開発することでした。本研究は、マグネシウムパネルがドア構造の不可欠な部分として機能し、静的および動的衝突性能に貢献できることを実証することを目的としていました。具体的な目的は次のとおりです。 研究の核心: 本研究は、主に2つの段階で実施されました。 5. 研究方法論 研究設計: 本研究は、2段階の開発アプローチに従いました。 データ収集および分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: フォード・コンター コンセプト段階: アストンマーティンDB9 実装段階: 図の名称リスト: 7. 結論: この2段階の開発プログラムの結果は、マグネシウムダイカストがサイドドアアセンブリ内で完全に構造部材として効果的に使用できることを示しています。主要な機能を統合した単一のマグネシウム鋳物で複数の金属スタンピング部品を置き換えることにより、大きな利点が得られました。これらには、部品点数の削減によるサブアセンブリプロセスの簡素化、工具投資の削減が含まれます。さらに、このアプローチは、性能と重量の両方について設計を最適化する機会を提供します。アストンマーティンDB9のドアインホワイトアセンブリの予測重量削減率は43%でした。 経済性評価では、中低生産量の派生プログラムの場合、このマグネシウムダイカスト技術はコストペナルティなしで利点を提供できることが示されました。しかし、大量生産車両の場合、従来のプレス鋼アセンブリが依然として最も費用対効果の高い製造ルートです。2つの製造技術の正確な損益分岐点を決定するには、特定の対象用途の詳細な分析が必要となります。 8. 参考文献: 9. 著作権: 本資料は上記論文に基づいて要約したものであり、商業目的での無断使用を禁じます。Copyright © 2025

Read More

user 05/07/2025 Aluminium-J , automotive-J , Salt Core-J Applications , CAD , Casting Technique , Die casting , High pressure die casting , Microstructure , Review , Salt Core , Sand casting , 금형 , 자동차 산업 本稿は、「Journal of Sensor Science and Technology」に掲載された論文「Improving the Mechanical Properties of Salt Core through Reinforcing Fibers」に基づいています。 1. 概要: 2. アブストラクト: ソルトコアは、環境問題への解決策として電気自動車部品の鋳造プロセスへの応用が注目されています。しかし、ソルトコアは高圧ダイカストで使用するには機械的強度がまだ低いのが現状です。本研究では、強化材の使用によるKClベースソルトコアの曲げ強度の改善を調査しました。KClおよびNa2CO3粉末を母材とし、ガラス繊維および炭素繊維を強化材として使用しました。炭素繊維およびガラス繊維の含有量が曲げ強度特性に及ぼす影響を調査しました。ここでは、比較的少量のガラス繊維(0.3 wt%)を添加することにより、高圧ダイカスト用の曲げ強度が改善された新しい繊維強化ソルトコア組成物を得ました。強化されたソルトコアは、49.3 MPaの曲げ強度、1.5%の線形収縮率、蒸留水中での16.25 g/min.m²の水溶性、0.058%の吸湿率など、改善された特性を示します。 3. はじめに: アルミニウム高圧ダイカスト(HPDC)合金は、高強度、高剛性、良好な成形性、有利な重量比、優れた耐食性により、エレクトロニクスおよび自動車産業分野で広く利用されています。近年、複雑な内部形状と高品質要件を持つ部品を製造するために、従来の砂型鋳造の代わりにソルトコアを用いた鋳造プロセスが提案されています。このプロセスでは、金属凝固後に容易に溶解できる一時的なコアとしてソルト材料を使用し、複雑な内部形状を正確に作成し、より良い表面仕上げを提供します。ソルトコアは、高強度、寸法精度、鋳造除去性、耐湿性、リサイクル性といった利点があります。しかし、ソルトコア材料固有の低い強度、湿度への脆弱性、凝固中の変形、コア除去の難しさなど、量産には依然として限界があります。従来のソルトコアは無機塩(例:KCl、NaCl、CaCO3、Na2CO3、Na2SO4)で構成されており、これらは脆く、補強効果がなく、収縮や亀裂が発生しやすく、強度が低下します。したがって、ソルトコアの機械的強度を高めることが不可欠です。 4. 研究の概要: 研究テーマの背景: ソルトコアは、特に自動車用途において、鋳造部品の複雑な内部形状を作成するためのHPDCでますます重要になっています。しかし、その固有の低い機械的強度は、特にダイカストの高圧下での使用において大きな制限となっています。従来のソルト材料は脆く、亀裂が発生しやすいです。 従来の研究状況: ソルトコアの強度を改善するためのこれまでの取り組みには、充填密度と均一性を高めるための製造プロセスの最適化や、コアの特性を理解するためのシミュレーションの使用などがありました。ホウ酸アルミニウムウィスカー、アルミナ粉末、シリカ粉末などのさまざまな強化材が検討されてきましたが、これらは多くの場合、限定的な強度向上しかもたらさなかったり、溶融塩の流動性に悪影響を及ぼしたりしました。ガラス繊維などの強化繊維はセラミックマトリックス複合材料で有望な結果を示しており、KNO3ベースのソルトコアについて研究され、曲げ強度の向上と吸湿率の低減が実証されています。しかし、繊維含有量が多いと流動性が低下し、鋳造欠陥が発生する可能性があります。 研究の目的: 本研究は、安価なガラス繊維と炭素繊維を強化材として組み込むことにより、KClベースのソルトコアの機械的特性、特に曲げ強度を向上させることを目的としました。この研究では、さまざまな繊維含有量が曲げ強度、線形収縮率、水溶性、吸湿率に及ぼす影響を調査しました。さらに、この研究は、強化メカニズムを理解し、特に超低(0.3 wt%)ガラス繊維含有量で大幅な強度向上を達成するための最適組成を特定するために、走査型電子顕微鏡(SEM)を使用して強化ソルトコアの形態と亀裂微細構造を分析することを目的としました。 研究の核心: 本研究の核心は、さまざまな量のガラス繊維または炭素繊維(0.1 wt%~0.7 wt%)で強化されたKClベースのソルトコア(母材:KCl-60 mol%Na2CO3とMgCl2)の作製です。次に、これらの作製されたソルトコアの機械的および物理的特性を評価するために一連の試験を実施しました。具体的には、曲げ強度、線形収縮率、水溶性、吸湿率を測定しました。ソルトコア、特に未強化サンプルと0.3 wt%ガラス繊維強化サンプルの破断面の微細構造をSEMで分析し、繊維強化の効果を観察しました。 5. 研究方法論 研究デザイン: 本研究では実験的研究デザインを採用しました。強化繊維(ガラスおよび炭素)の組成を変えてソルトコアサンプルを系統的に作製し、その後、これらの強化材の効果を明らかにするために機械的および物理的特性を評価しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は以下に焦点を当てました: 6. 主な結果: 主な結果: 図のタイトルリスト: 7. 結論: 本研究は、強化繊維を組み込むことにより、KClベースのソルトコアの機械的特性が大幅に改善されることを実証しました。ガラス繊維と炭素繊維の両方が、亀裂伝播を抑制することにより曲げ強度を向上させるのに有効でした。特に、非常に少量(0.3

Read More

![Figure 1. Typical applications of aluminium castings in automotive vehicles [5]. Nemak/American Metal Market Conference, 2015, accessed on 1 October 2022.](https://castman.co.kr/wp-content/uploads/image-2335-570x342.webp)