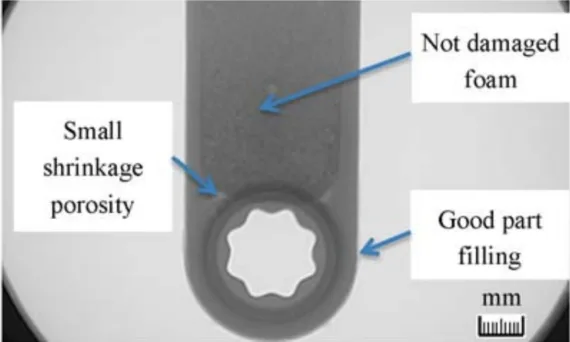

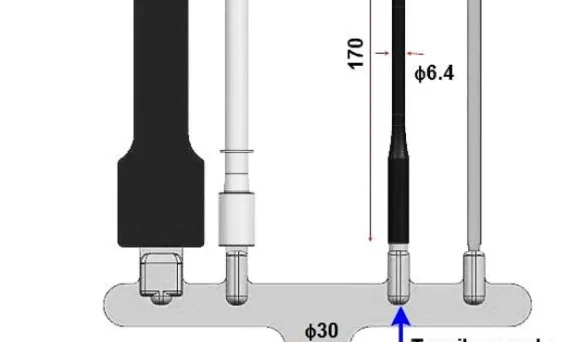

user 03/11/2025 Aluminium-J , Technical Data-J AZ91D , CAD , Casting Technique , Die casting , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Salt Core , 금형 本論文概要は、[‘MDPI’]発行の[‘高圧ダイカストで製造されたアルミニウムフォームとマグネシウム複合鋳造’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本研究は、軽量複合部品の製造における高圧ダイカスト(HPDC)技術を調査しています。本研究の目的は、マグネシウム鋳造部品にコアとして使用される様々なアルミニウムフォームとHPDC射出パラメータが、特性と重量に及ぼす影響を評価することです。本論文では、部品特性と軽量化のバランスを達成することに焦点を当て、HPDCマグネシウム部品の軽量化のためにアルミニウムフォームを使用することの妥当性を探求しています。研究では、最終的な鋳造製品の品質に対する様々なアルミニウムフォームと射出パラメータの影響を評価するために、アルミニウムフォームの種類と密度、金属温度、プランジャ速度、および増圧を適切な値の範囲内で変化させました。本研究では、アルミニウムフォームコアを使用して健全な複合鋳造品を製造することに成功し、特に自転車部品のデモンストレーション部品など、軽量化が求められる用途において、マグネシウム-アルミニウムフォーム複合材の製造におけるHPDCの可能性を実証しました。 3. 研究背景: 研究テーマの背景: 本研究の主な推進力は、燃料消費量と二酸化炭素排出量を削減するための車両設計、特に輸送産業における軽量化の需要の高まりです。鋼鉄や鉄などの重い材料を、プラスチック、炭素繊維、アルミニウム、マグネシウム合金などのより軽量な代替材料に置き換えることが主要な傾向です。自転車産業の場合、この傾向は、高性能自転車に炭素繊維を使用し、鋼鉄、アルミニウム、チタンを使用しない明確な傾向に現れています。HPDCによって製造されたマグネシウム部品は、すでに自動車および自転車分野で利用されており、業界は、マグネシウム軽量構造によって提供される軽量性と機械的特性のバランスが有利となる新たな用途を模索し続けています。HPDCは、年間5,000〜10,000個以上の大量生産に経済的に実現可能な高生産性プロセスとして強調されています [2]。 既存研究の現状: 既存の研究では、HPDCは鋳造品質に影響を与える多数のパラメータによって影響を受ける複雑なプロセスであることを認識しています [6]。主なパラメータには、射出パラメータ、金型温度、合金の鋳造性、部品形状、冷却速度、および装置の種類が含まれます。内部気孔はHPDC部品の既知の欠点であり、他の鋳造方法と比較して熱処理と機械的特性を制限します。気孔を緩和し、HPDC部品の性能を向上させるための戦略が模索されており、これには新しいHPDCバリアントが含まれます。アルミニウム-マグネシウム複合材を使用することは、軽量化戦略の1つであり [13]、BWMアルミニウム-マグネシウムブロック [14] がその例です。しかし、マグネシウムとアルミニウムコア間の金属結合を達成することは、アルミニウムのアルミナ表面層のために困難です [15]。軽量化のための代替方法には、塩コアを使用して中空部品を作成すること [16-18] や、改善された特性を持つ新しいHPDC合金を開発すること [19] があります。アルミニウムフォームの使用は重要な進歩として認識されており [20]、「図1. アルミニウムフォームの製造に最も多く用いられるプロセスの一部」に示され、「表1. 様々なフォーム製造ルートの長所と短所」に要約されている様々な製造方法があります。 研究の必要性: HPDCを介してアルミニウムフォームコアを使用して複合鋳造品を得る際の主な課題は、高速および特定の圧力によるコアの変形または崩壊を防ぎながら、鋳造欠陥を回避することです。本論文では、アルミニウムフォームコア複合鋳造に特化したHPDCパラメータを理解し、制御することにギャップがあることを特定しています。したがって、アルミニウムフォームコアを使用して高品質の複合部品を得るためにHPDCパラメータを分析および制御する研究が必要であり、この特定の用途におけるコアの完全性と鋳造の健全性の課題に対処する必要があります。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、機械的特性と軽量化の妥協点を達成する複合鋳造品を製造するために、様々なアルミニウムフォームとHPDC射出パラメータの影響を評価することです。最終的な目標は、現在、鍛造アルミニウム、チタン、マグネシウム、または炭素繊維などの材料を使用して製造されている自転車用ロッドを製造するためのHPDCプロセスを開発することです。HPDC機能に合わせて再設計された自転車用ロッドは、「図2. (a) 3Dロッド設計; および (b) アルミニウムフォームコアの配置と例の詳細」に示されています。 主要な研究課題: 主要な研究課題は、以下の最適な組み合わせを決定することに焦点を当てています。 これらの調査は、軽量構造用途に適したアルミニウムフォームコアを使用して、健全なマグネシウム-アルミニウム複合鋳造品を生成するパラメータを特定することを目的としています。 研究仮説: 正式な仮説として明示されていませんが、研究は以下の前提の下で実施されています。 5. 研究方法論 研究デザイン: 本研究では、アルミニウムフォームの種類とHPDCプロセスパラメータの体系的な変化を伴う実験的デザインを採用しています。AM60B合金と3種類の異なるアルミニウムフォームコアを使用して鋳造品を製造しました。圧力効果がフォームの完全性に及ぼす影響を評価するために、ダイカスト、プラスチック射出、およびHPDCプロセスを使用した予備試験を実施しました。その後、マグネシウム-アルミニウムフォーム複合鋳造品を製造するために、950トンのHPDCマシンでHPDC試験を実施しました。 データ収集方法: データ収集方法は以下の通りです。 分析方法: 分析には以下が含まれていました。 研究対象と範囲: 本研究は、以下の事項に焦点を当てました。 6. 主な研究結果: 主要な研究結果: 本研究の主な知見は以下の通りです。

Read More

user 03/10/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , Efficiency , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Microstructure , 금형 この論文の概要は、[‘Materials Science and Engineering A’]によって出版された[‘Improved tensile properties of a new aluminum alloy for high pressure die casting’]の論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録本論文では、最近開発された高延性鋳造アルミニウム合金 Al-5Mg-0.6Mn の引張特性および変形挙動に及ぼすひずみ速度および試験温度の影響を調査します。室温および最低ひずみ速度 (~1.67 × 10⁻⁴ s⁻¹) で試験されたまま鋳造された合金は、~212 MPa の最高の降伏強度、~357 MPa の極限引張強度、および伸び (~17.6%) を示します。ひずみ速度の増加は、まま鋳造された合金の極限引張強度と延性を低下させます。試験温度の上昇に伴い、まま鋳造された合金は引張強度が著しく低下し、伸びが向上する傾向を示します。合金の引張破壊は、主に共晶粒子の亀裂および剥離に起因します。ポーテバン・ル・シャトリエ効果は、室温で試験された合金で発生します。本研究におけるひずみ速度範囲は、合金の加工硬化挙動に大きな影響を与えません。試験温度の上昇は、加工硬化指数と係数を明らかに低下させます。室温で試験された合金の場合、すべての引張破壊は全体的な不安定性の前に発生し、局所的な損傷の存在を示しています。対照的に、高温で試験された合金の場合、全体的な不安定性は対数破断ひずみ以下のひずみで発生し、依然としてポストネッキング損傷が存在することを示唆しています。 3. 研究背景: 研究テーマの背景: ダイカストアルミニウム合金は、軽量化と性能向上を目的に、自動車、航空宇宙、その他の輸送産業でますます使用されています。高圧ダイカスト (HPDC) は、高い生産効率、複雑な形状や薄肉部品の製造能力、優れた寸法精度、表面仕上げ、機械的特性により、大量生産に適しています [5,6]。しかし、HPDC における高い充填速度と急速な冷却速度のため、キャビティからガスが逃げるのに十分な時間がありません。その結果、キャビティ内のこれらのガスは必然的に金属液体に巻き込まれ、気孔や酸化物介在物などの鋳造欠陥を引き起こします [7-10]。単調または繰返し荷重の間、これらの欠陥は引張または疲労亀裂の開始のための応力集中部位として機能し、鋳造品の機械的特性を低下させます [11-13]。高温環境では、気孔内のガスが膨張し、鋳造品の表面に気泡が発生します。この結果は、製品の外観品質に明らかに影響を与え、機械的特性を劣化させます。したがって、気孔を含むアルミニウム合金ダイカストは、一般的に熱処理を行うことができず、高温下でも動作しません。 既存研究の現状: 合理的な部品構造と完璧な設計金型に加えて、高圧ダイカストに選択される合金の選択は、優れたダイカスト製品を得るための最も重要な要素の1つです。鋳造アルミニウム部品の使用の増加は、これらの合金が高い引張強度、伸び、および疲労特性を持つ必要があることを要求しました。現在の市販のアルミニウム合金 (Al-Si-Mg、Al-Si-Cu-Mg、Al-Si-Cu など) は、構造用途に十分な延性 (δ< 5%) が不足しており、現代の自動車および航空宇宙産業の要件を満たすことができません [6]。熱処理は、鋳造アルミニウム合金の引張特性に影響を与える最も重要な要因の1つとして認識されています。これらの合金は、高い引張強度と延性を得るために熱処理を受ける傾向があります [14-18]。しかし、薄肉の大型ダイカスト部品の場合、これらの部品のサイズ変化を引き起こすことが多いため、熱処理後の溶体化および時効硬化条件を含む矯正作業が必要です。したがって、熱処理なしで新しいダイカストアルミニウム合金を開発し、ダイカストアルミニウム合金の実際の適用範囲を広げることがより興味深いでしょう。ダイカストアルミニウム合金の基本的な要件は、次のように要約できます

Read More

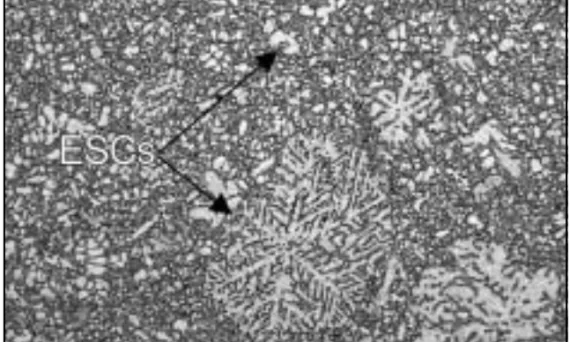

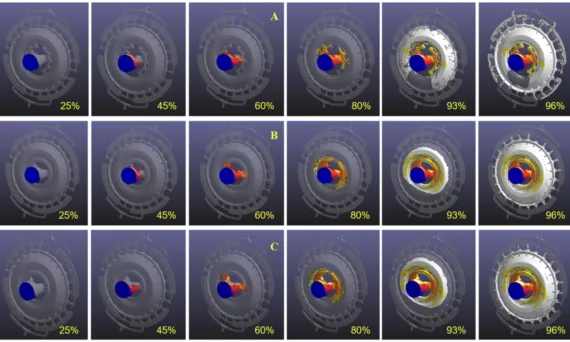

user 03/10/2025 Aluminium-J , automotive-J , Technical Data-J A380 , aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Magnesium alloys , Mechanical Property , Microstructure , 자동차 산업 This paper introduction was written based on the ‘High Pressure Die Casting of Aluminium and Magnesium Alloys – Grain Structure and Segregation Characteristics’ published by ‘Norwegian University of Science and Technology (NTNU)’. 1. 概要: 2. 抄録または序論 コールドチャンバー高圧ダイカスト(HPDC)は、複雑なニアネットシェイプのアルミニウムおよびマグネシウム合金鋳物の製造における重要な商業プロセスです。本論文で提示された研究は、このタイプの鋳造における微細構造形成の調査を目的としています。プロセスと合金に関連する凝固特性は、結晶粒と欠陥の形成を制御します。これは、鋳物の機械的特性に大きな影響を与えます。 調査は主にAM60マグネシウム合金とA356アルミニウム合金を使用して実施されました。コールドチャンバーHPDC法と重力ダイカスト法の2つの異なる鋳造方法が使用され、異なる流れと凝固条件を可能にしました。鋳物中の微細構造は、光学顕微鏡、画像解析、走査型電子顕微鏡、電子後方散乱回折測定、および電子プローブマイクロアナリシスを使用して調査されました。 HPDC実験では、ショットスリーブの凝固条件は、主に注湯時の溶融金属の過熱度を変化させることによって調査されました。これは、鋳物中の微細構造に大きな影響を与えました。外部凝固結晶(ESC)の割合は、AM60とA356ダイカストの両方で、ゲート付近で一貫して最大であることがわかりました。これは、固有のショットスリーブ凝固条件とプランジャーの動きによって設定された流れに起因すると考えられます。過熱度を上げると、鋳物中のESCの割合が減少しました。さらに、高い過熱度は、AM60とA356鋳物の両方で、樹枝状/伸長した幹の形態を持つESCを与え、低い過熱度は、より粗く、より球状のESCを生成しました。ESCは通常、ダイカストのゲートから遠く離れた断面の中央領域に向かって偏析しました。 AM60ダイカストの製造において、ショットスリーブ壁に薄い断熱コーティング層を適用すると、鋳物中のすべてのESCがほぼ除去されました。A356合金(およびショットスリーブコーティングなし)を使用した場合、(Tiを固溶させない状態で)ESCの割合が大幅に減少しましたが、AlTi5B1結晶粒微細化剤の添加は、ESCの割合の増加と鋳物中の結晶粒径の大幅な微細化を誘導しました。AlTi5B1結晶粒微細化剤をA356合金に添加すると、球状ESCの形成が促進されました。 制御された実験室レベルの重力ダイカスト実験では、典型的なHPDC微細構造が、半凝固金属を鋼製ダイに注湯することによって作成されました。ESCは、最大充填(ESCの割合〜35〜40%)に達するまで、流れの間に中央領域に偏析/移動することがわかりました。偏析の程度は、ESCの割合によって決定され、ダイ温度はESCの位置に影響を与えます。ESCの偏析は、揚力の結果として流れの間に発生すると説明されました。 縞状欠陥の形成も研究されました。縞の位置は、ダイ温度とESCの割合によって影響を受けました。縞の性質とその発生に基づいて、欠陥縞の形成に関する新しい理論が提案されました。流れの間、ダイ壁からの固体の分布は、3つの領域で構成されています。1)壁面の固体分率勾配。2)運搬する低固体分率領域(3)ESCのネットワーク。変形速度が樹枝状晶間の流速を超える臨界固体分率が存在します。誘導応力がネットワーク強度を超えると、変形は滑りによって発生し、その後に液体の流れが続きます。液体の流れは、凝固収縮、内部ESCネットワーク上の静水圧、および液体を引き込むギャップの形成によって引き起こされます。 3. 研究背景: 研究トピックの背景: 輸送産業、特に自動車産業は、堅牢な部品の開発において軽量材料を求めることを義務付けられています。したがって、アルミニウムおよびマグネシウム合金の世界的な生産量が増加しており、アルミニウムの消費量は、既存の一次金属の生産能力を同時に上回っています。したがって、リサイクルおよび燃料消費規制の要件を満たす統合機能を備えた軽量製品を提供できる、経済的に持続可能なプロセスを開発または発明する必要があります。高圧ダイカスト(HPDC)は、これらの要求に非常に適した方法です。 HPDCは、複雑で薄肉のニアネットシェイプ鋳物の製造のための、全自動、大容量、高生産性のプロセスであり、部品重量は数グラムから15kg以上まで及びます。従来はハウジングなどの製造に利用されてきましたが、これは変化しました。現在、実現可能な製品は、マグネシウム合金の自動車用フロントエンド構造およびインストルメントパネル、アルミニウム合金のBピラーです。しかし、HPDCが拡張された自動車用途で競争力を持ち、新しい市場セグメントにとって魅力的であるためには、耐衝撃性と疲労特性を改善し、プロセスと金属挙動の科学的な理解が必要です。 既存研究の状況: HPDCプロセスにおける金属挙動に関する研究は、多くの研究者によって行われてきました。数値モデリングと実験的研究は一般的に類似した構成的な金属挙動を明らかにしています。ショットスリーブ充填シミュレーションと主要な流れの特性は、図6 [32, 33]に示されており、主な流れの特性は次のとおりです。1)金属はプランジャー付近のショットスリーブ底部に衝突します。2)ショットスリーブの端まで流れ、次に後方に流れます。3)サージ波が注湯口に向かって後退します。4)さらに、金属はプランジャーに継続的に洗い流され、部分的にそこに蓄積します(図6aの上部にある速度スケールバーに注意してください)。サージ波は、金属の流れがフルード数[35]、Fr = v /(gh)1/2によって特徴付けられる油圧ジャンプ[34]に似ています。金属が充填中にどこに配置されるかを考慮することが重要です。図6b [33]に示すように、緑色の粒子は初期に溶融金属に浸漬され、主にダイ付近に配置されます。より「古い」赤色と黄色の粒子はプランジャー付近に残ります。

Read More

user 03/10/2025 Aluminium-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , CAD , Die casting , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Taguchi method 本論文概要は、[‘高圧ダイカストプロセスにおけるダイカストパラメータの有限要素解析’]論文に基づいており、[‘CHINA FOUNDRY’]に発表されました。 1. 概要: 2. 研究背景: 研究トピックの背景: アルミニウム合金ダイカスト技術は、溶融金属を高速でキャビティに充填し、高圧下で凝固させる成形方法です。ダイカストに関する現在の研究は、主に界面熱伝達、射出速度、およびダイカスト温度に焦点を当てています。 既存研究の現状: 既存の研究では、ダイカストの重要な側面に関する基礎知識が確立されています。Paliani [1]は、実験的手法を通じて逆モデルを開発し、溶融金属と射出チャンバー間の熱伝達係数が約1.2 kW·m⁻²·K⁻¹であることを確認しました。El-Mahallawyら [2]は、鋳造密度とゲート速度の間に反比例の関係があることを強調しました。Pitsarisら [3]は、ダイカスト温度がダイカストの機械的特性に最も大きな影響を与えると強調し、温度の上昇は予備結晶化を減少させ、機械的特性を向上させると述べました。Syrcros [4]は、射出速度、鋳造温度、充填時間、および圧力がダイカスト品質に影響を与える主要な要因であると特定しました。 研究の必要性: コンピュータ技術の発展により、高圧ダイカスト(HPDC)プロセスを可視化することがますます便利になりました。本研究では、ProCAST有限要素解析ソフトウェアを活用して、HPDCプロセス内のダイカストプロセスパラメータを可視化し、代表的なシェル部品のダイカストプロセス研究を通じて、シェル部品のダイカスト規則を明らかにすることを目的としています。 3. 研究目的と研究課題: 研究目的: 主な研究目的は、シェル部品のダイカストを支配する規則を明らかにすることです。これは、ProCAST有限要素解析ソフトウェアを活用してプロセスを可視化および分析することにより、単一の代表的なシェル部品のダイカストプロセスに関する詳細な研究を通じて達成されます。 主な研究内容: 本研究では、次の4つの主要なダイカストプロセスパラメータに焦点を当てています。 研究仮説: 本研究は、前述のダイカストパラメータの体系的なシミュレーションと最適化を通じて、予備結晶化やエア巻き込みなどの欠陥を緩和し、それによってHPDC部品の品質を向上させることができるという仮説を暗黙的に設定しています。 4. 研究方法論 研究デザイン: 本研究では、ProCASTソフトウェアを活用したシミュレーションベースのデザインを採用し、ダイカストプロセスを可視化および最適化します。これは、シミュレーション結果を検証するためにYZM-800Tダイカストマシンで実施された実験的検証によって補完されます。 データ収集方法: データは、次の方法を通じて収集されます。 分析方法: 分析は、ProCAST内で有限要素解析を使用してHPDCプロセスをシミュレーションおよび可視化することにより実行されます。次に、シミュレーション結果を実験結果およびX線検査データと比較して、最適化されたパラメータを検証します。 研究対象と範囲: 本研究は、シェルダイカスト、特にADC12アルミニウム合金の活用に焦点を当てています。範囲は、単一の代表的なシェル部品形状に対するHPDCプロセス内の射出パラメータの最適化に限定されます。鋳物の材料はADC12アルミニウム合金であり、鋳物の形状は図1(a)に示されています。 5. 主な研究結果: 主な研究結果: 本研究では、ダイカストパラメータの影響に関するいくつかの主要な結果が得られました。 データ解釈: 図4や図5などの図に可視化されたシミュレーション結果は、低圧速度と射出温度の変化が予備結晶化とエア巻き込みに及ぼす影響を示しました。図4は、0.1 m·s⁻¹の低圧速度ではチャンバー内で予備結晶化が発生する一方、0.3 m·s⁻¹では深刻なエア巻き込みが観察されることを示しています。図5は、ダイカスト温度を上げると予備結晶化領域が減少することを示しています。図7は、高圧速度が充填プロセスとオーバーフローチャネルの詰まりに及ぼす影響をさらに明確にしています。 図リスト: 6. Conclusion: 6. 結論: 主な結果の要約: 本研究では、鋳造構造解析と肉厚の考慮事項に基づいて、ゲートシステムとオーバーフローシステムを首尾よく設計しました。本研究では、ProCASTシミュレーションと実験的検証を通じて、ADC12アルミニウム合金シェル部品のHPDCに最適なダイカストパラメータを特定しました。最適なパラメータ(射出温度650 °C、低圧速度0.2 m·s⁻¹、切り替え位置320 mm、高圧速度2 m·s⁻¹)は、予備結晶化とエア巻き込みを効果的に最小限に抑え、鋳造品質を向上させます。 研究の学術的意義:

Read More

user 03/10/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , AZ91D , CAD , Computer simulation , Die casting , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , 금형 , 자동차 산업 この論文の紹介は、[‘Magnesium Advances and Applications in North America Automotive Industry’]([‘Trans Tech Publications’]発行)に基づいて作成されました。 1. 概要: 2. 概要または序論 概要:マグネシウムは、自動車分野において、鋼、アルミニウム、ポリマー複合材に代わる魅力的な材料としてますます認識されています。これは主に、企業平均燃費(CAFÉ)基準を満たすための車両重量の削減ニーズと、車両性能要件を満たす能力によるものです。マグネシウムの応用は、材料のクリープ抵抗が重要な構造部品とパワートレイン部品の両方で大幅に拡大すると予測されています。 本論文では、ライトメタルキャスト、マグネシウムパワートレイン鋳造部品、構造用マグネシウム開発などの最近の自動車用マグネシウムの研究開発(R&D)プログラムの概要を示します。これらのプログラムは、米国自動車研究評議会(USCAR)と米国エネルギー省の支援を受けています。USCARは、ダイムラークライスラー、フォード・モーター・カンパニー、ゼネラルモーターズで構成される傘下の組織であり、協力的なプレコンペティティブ研究を通じて米国自動車産業の技術基盤を強化するために1992年に設立されました。 過去10年間でマグネシウム鋳造業界は成長しましたが、マグネシウムダイカストの材料費と製造プロセス費が自動車産業への大規模な導入を妨げてきました。その結果、フォード・モーター・カンパニーは、米国国立標準技術研究所の先端技術プログラムとの提携により、加熱ランナーを用いたコスト削減マグネシウムダイカスト(CORMAG)プログラムを開始しました。 本論文の後半では、CORMAGプログラムの目標、進捗状況、および影響について簡単に概説します。さらに、本論文では、2004年型フォードF-150ライトトラックのフロントエンドサポートアセンブリや2005年型フォードGTのインストルメントパネル構造など、具体的なマグネシウムの応用例を紹介します。 序論:マグネシウムは、多くの自動車部品において構造材料として使用されており、多くの自動車用途において許容可能なコストで自動車の重量を削減できることが証明されています[1,2]。マグネシウムの魅力が増しているのは、衝突エネルギー吸収要件を同時に満たし、部品重量を大幅に削減できる能力によるものであり、鋼、アルミニウム、ポリマー複合材の代替材料としての地位を確立しています。本論文では、マグネシウムの3つの主要な属性を強調しています。 a. 低密度: マグネシウム合金は密度が1.8 kg/Lであり、競合材料よりも大幅に軽量です。ポリマー複合材よりも20%軽量、アルミニウム合金よりも30%軽量、鋼および亜鉛合金よりも75%軽量です。 b. 優れた鋳造性: マグネシウムは優れた鋳造性を示し、薄肉(1.0〜1.5 mm)で最小限の抜き勾配(1〜2度、アルミニウムの約半分)の部品の製造を可能にします。マグネシウムの優れた流動性により、複雑な鋼製構造物の集合体を置き換える大型鋳物の製造が容易になります。例としては、2004年型フォードF-150のラジエーターサポート[2]、2005年型フォードGTのインストルメントパネル[3]、ステアリングホイールなどがあり、延性、エネルギー吸収性、耐衝撃性が重要です。たとえば、鋼製のクロスカービームインストルメントパネル(IP)は35個以上の部品で構成される場合がありますが、同等のダイカストマグネシウムIPはわずか5個の部品で済みます。 c. 優れた表面特性: ダイカストマグネシウムの表面「スキン」は、バルク材よりも優れた機械的特性を示します[4]。この特性により、より薄く、リブ付きで軽量なマグネシウムダイカストが可能になり、材料コストを削減しながら、単位面積あたりの高い強度を維持し、より重いアルミニウムおよびプラスチック部品と競争できるようになります。 これらの利点にもかかわらず、マグネシウムの自動車用途への広範な展開を妨げる大きな障壁が数多く存在します。21世紀の北米自動車産業では、軽量化の必要性は最も重要ですが、多くの場合、生産コストの管理の必要性に取って代わられます。マグネシウムダイカストのコスト競争力は依然として主要な障害であり、自動車産業が積極的に取り組んでいる複雑で動的な課題です。 本論文は2部構成です。第1部では、フォード・モーター・カンパニーが関与している2つの進行中のマグネシウムプログラムを紹介します。第2部では、フォード・モーター・カンパニーが開始し、近い将来に業界初の製造技術を実装することを目的としたマグネシウム研究プログラムに焦点を当てます。 3. 研究背景: 研究トピックの背景: 自動車産業は、企業平均燃費(CAFÉ)基準を満たし、燃費を向上させるために、車両重量を削減するという絶え間ないプレッシャーにさらされています。マグネシウム合金は、鋼、アルミニウム、ポリマー複合材と比較して大幅な軽量化の可能性を提供するため、自動車用途にとって魅力的です。しかし、マグネシウムダイカストの高コストが、その広範な採用に対する大きな障壁となっています。 既存研究の現状: 1993年の新世代自動車パートナーシップ(PNGV)[5]を含む以前の研究開発の取り組みは、車両の質量削減の重要性を強調してきました。マグネシウムの応用を促進するために、USCARとUSAMPの組織的リーダーシップの下、米国エネルギー省の支援を受けて、構造用マグネシウム開発(SCMD)やマグネシウムパワートレイン鋳造部品(MPCC)などの共同プログラム[6,7]が設立されました。これらのプログラムには、主要な自動車会社からのチームメンバーが参加しており、シャシー、内装、ボディ部品におけるマグネシウムの技術的および経済的実現可能性を評価することを目的としています。さらに、ヨーロッパの自動車メーカーであるBMWやVWも、マグネシウムパワートレイン部品に焦点を当てた研究および製造プログラムを開始しています[9]。 研究の必要性: マグネシウムの固有の利点にもかかわらず、代替材料と比較して製造コストが高いため、自動車産業におけるより広範な応用が制限されています。この障壁を克服するためには、マグネシウムダイカストプロセスのコスト削減に焦点を当てた研究が不可欠です。特に、大型で薄肉の構造部品のダイカストに関連する課題に対処することは、マグネシウムの競争力を高め、自動車製造へのより広範な導入を可能にするために不可欠です。 4. 研究目的と研究課題: 研究目的: 本論文で概説する研究の主な目的は、自動車用途向けの費用対効果の高いマグネシウムダイカスト技術を調査および開発することです。この包括的な目標は、USCARプログラム(SCMDおよびMPCC)とフォードが開始したCORMAGプログラムという2つの主要なプログラムの検討を通じて対処されます。この研究は、構造部品とパワートレイン部品の両方におけるマグネシウムの実現可能性を実証し、その製造に関連するコスト障壁を克服することを目的としています。 主な研究: 本論文で探求されている主な研究分野は次のとおりです。 研究仮説: 明示的に仮説として述べられていませんが、この研究は、以下の暗黙の前提の下で実施されています。 5. 研究方法 研究デザイン: この研究では、共同R&Dイニシアチブに焦点を当てたプログラムベースのアプローチを採用しています。これには、アプリケーション主導のプログラム(USCARのSCMDおよびMPCC)と、技術に焦点を当てたプログラム(フォードのCORMAG)の両方が含まれます。USCARプログラムは、特定の自動車部品カテゴリにおけるマグネシウムの実現可能性を評価するように設計されており、CORMAGプログラムは、特定の製造技術を開発および検証するように設計されています。 データ収集方法: 本論文では、主にプログラムの目的、アプローチ、および期待される成果の概要を示しています。マグネシウムの応用例(フォードF-150フロントエンドサポート、フォードGTインストルメントパネル)やプログラム活動(CORMAG鋳造試験)の具体例を引用しています。引用されているプログラム内のデータ収集方法には、材料試験、部品性能評価、コスト分析、およびプロセス最適化研究が含まれている可能性があります。CORMAGプログラムでは、ホットランナー技術を検証するために、特に鋳造試験とコンピュータモデリングを利用しています。

Read More

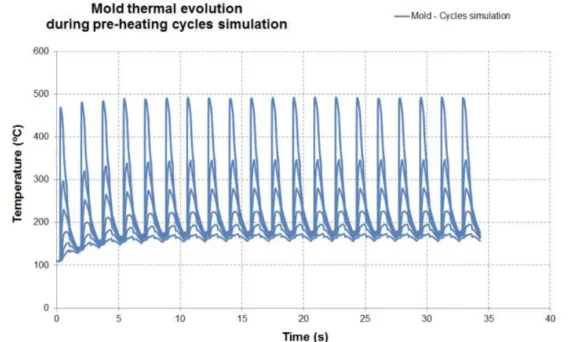

user 03/09/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , High pressure die casting , High pressure die casting (HPDC) , thermophysical properties , 알루미늄 다이캐스팅 本論文概要は、[‘高圧ダイカストシミュレーションのための簡略化モデル’]と題された論文を、[‘Procedia Engineering, The Manufacturing Engineering Society International Conference, MESIC 2015’]にて発表された内容に基づいて要約したものです。 1. 概要: 2. 研究背景: 研究トピックの背景: 金属鋳造プロセスの数値シミュレーションは、本質的に複雑なタイプのシミュレーションです。高圧ダイカスト (HPDC) シミュレーションは、工業プロセスが連続的な製造サイクルに基づいており、部品形状が複雑で、合金が非常に高速で射出されるため、さらなる課題があります。これらの要因が複合的に作用し、計算時間が長くなり、複雑なケースでは数日かかることもあります。 既存研究の現状: 数値シミュレーションは、金属鋳造業界で広く採用されているツールです。詳細なモデルは正確なプロセス予測に不可欠ですが、ある程度の精度を犠牲にしても迅速なソリューションが必要となる状況が発生します。この速度に対するニーズは、初期提案段階、設計代替案の迅速な評価、そして特にシミュレーションモデルの反復的な調整プロセスにおいて顕著です。 研究の必要性: HPDCシミュレーションでは、精度と計算効率のバランスを取ることが最も重要です。実験データとの相関関係を持たせるために反復的なシミュレーションを伴うシミュレーションモデルの調整の反復的な性質は、詳細なモデルを使用すると時間がかかりすぎる可能性があります。したがって、許容できない精度損失なしに、より高速な計算時間を提供する簡略化されたモデルを調査し、検証することは、実際のアプリケーション、特にモデル調整ワークフローにおいて不可欠です。 3. 研究目的と研究課題: 研究目的: 本研究は、HPDCシミュレーションモデルを簡略化するためのさまざまな方法論を調査し、議論することを目的としています。本研究では、これらの簡略化の利点と欠点を評価し、計算速度と金型および鋳造部品の熱的挙動の予測精度とのトレードオフに焦点を当てています。 主要な研究課題: 本論文で取り組む主要な研究課題は以下のとおりです。 研究仮説: 中心となる仮説は、簡略化されたHPDCシミュレーションモデルは、特に熱的挙動の予測において、妥当なレベルの精度を維持しながら、計算時間を大幅に短縮できるということです。本研究では、この仮説を検証し、関連するトレードオフを定量化するために、特定の簡略化手法を探求します。 4. 研究方法論 研究デザイン: 本研究では、比較方法論を採用しています。簡略化されたモデルの精度は、詳細な3Dシミュレーションモデルから得られた結果と比較して評価します。参照モデルとして機能するこの詳細モデルは、以前の研究で実験結果に対してすでに検証されています。 データ収集方法: データは、商用有限要素ソフトウェアであるProCASTを使用して実行された数値シミュレーションを通じて収集されます。このソフトウェアは、数値流体力学 (CFD) と熱伝達解析を組み合わせてHPDCプロセスをシミュレーションするために使用されます。収集された主要なデータは、シミュレーション中の金型および鋳造部品内の特定の点における温度プロファイルです。 分析方法: 分析は、さまざまなシミュレーションシナリオにおける温度結果と計算時間を比較することに焦点を当てています。これらのシナリオには以下が含まれます。 簡略化されたモデルの精度は、詳細な3Dモデルの結果からの温度予測の偏差を定量化することによって評価されます。計算時間は、簡略化によって達成された計算効率の向上を評価するために直接比較されます。 研究対象と範囲: 本研究は、単純な円筒形キャビティ (Ø50 mm、長さ250 mm) を持つプロトタイプ金型を使用したHPDCプロセスに焦点を当てています。射出された合金は、一般的なアルミニウムダイカスト合金であるAlSi9Cu3であり、金型材料はH13鋼です。調査された簡略化は次のとおりです。 5. 主な研究結果: 主要な研究結果: データ解釈: 図のリスト: 6. 結論: 主な結果の要約:

Read More

user 03/07/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , AZ91D , CAD , Computer simulation , Die casting , High pressure casting , High pressure die casting , High pressure die casting (HPDC) , temperature field , 금형 この論文概要は、[‘CHINA FOUNDRY’]が発行した論文「[‘高圧ダイカストプロセスにおける界面熱伝達係数の決定とその応用’]」に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文では、高圧ダイカスト(HPDC)における界面熱伝達の研究進捗をレビューします。界面熱伝達係数(IHTC)の決定、鋳造厚さの影響、プロセスパラメータ、および鋳造合金がIHTCに及ぼす影響に関する結果を要約し、考察します。熱境界条件モデルは、2つの相関関係、すなわち(a)IHTCと鋳造凝固率、(b)IHTCピーク値と初期金型表面温度に基づいて開発されました。次に、境界モデルをHPDCにおける温度場決定に適用し、優れた一致が確認されました。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、薄肉部品を製造するためのネットシェイププロセスです。ダイカストの優れた特性により、ダイカスト製品は自動車、航空宇宙、医療、電子機器、およびその他の産業でますます使用されています。金型充填、凝固、および金型内部の温度分布を予測する数値シミュレーション技術は、鋳造技術および鋳造製品開発において非常に重要になっています。しかし、シミュレーションの有効性は、材料特性の精度と、金属-金型境界およびシミュレーションソフトウェアの初期条件に依存します。金属-金型界面での熱伝達挙動を特徴づける界面熱伝達係数(IHTC)は、コンピュータシミュレーションにおける凝固プロセス中の最も重要なパラメータの1つと考えられています。IHTCの決定と応用は、現在研究者にとって重要な課題となっています。 既存研究の現状: IHTCを決定するための既存の方法は、(1)純粋解析的アプローチ、(2)経験的相関関係に基づく半解析的アプローチ、(3)数値的アプローチに分類されます。純粋解析的および半解析的アプローチは、IHTCが一定であると仮定していますが、これは重大な制限です。数値的アプローチ、特に逆熱伝導問題(IHCP)は、界面を横切る熱流束履歴をより完全に探求する方法を提供します。過去の研究では、1970年代からHPDCにおけるIHTCが調査されてきましたが、温度測定は依然として困難な課題であり、不適切な熱電対の設置は不確実性につながる可能性があります。 研究の必要性: HPDCにおいてIHTCを正確に決定することは、鋳造プロセスと製品開発を最適化するために不可欠な数値シミュレーションの精度を向上させるために非常に重要です。HPDCにおける過渡的な熱伝達の性質と直接測定の困難さから、IHTCの決定とプロセスモデリングへの応用に関する堅牢な方法に関するさらなる研究が必要です。 4. 研究目的と研究課題: 研究目的: 本論文は、高圧ダイカスト(HPDC)における界面熱伝達係数(IHTC)の決定に関する研究進捗をレビューし、清華大学グループの実験的知見に基づいた熱境界条件モデルを提示することを目的としています。 主要な研究内容: 研究仮説: 明示的に仮説として述べられていませんが、本研究は以下の前提に基づいています。 5. 研究方法 研究デザイン: 本論文は、既存の文献と著者の独自の研究を要約したレビュー論文です。清華大学グループが実施したダイカスト実験からの実験的知見を組み込み、熱境界条件モデルの開発と検証を裏付けています。 データ収集方法: 本論文では、著者および他の研究者による過去の研究からの実験データをレビューします。清華大学グループの実験では、特別に設計された「ステップ形状」、「フィンガー形状」、「カバープレート形状」の鋳造品(図1)を利用しました。温度測定は、ダイカスト界面から1、3、6mm離れた位置で、特殊な温度センサーユニット(TSU)を使用して行われました。 分析方法: 本論文では、IHTC決定のためのさまざまな解析的、半解析的、および数値的方法について考察します。清華大学グループは、逆解析法を用いて熱伝達係数を評価しました。相関分析および回帰分析法を使用して、IHTC、プロセスパラメータ、鋳造凝固率、および金型表面温度間の関係を確立しました。 研究対象と範囲: 本研究は、高圧ダイカスト(HPDC)における界面熱伝達に焦点を当てています。範囲は以下を含みます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図リスト: 7. 결론: 7. 結論: 主な調査結果の要約: 本論文では、高圧ダイカスト(HPDC)における界面熱伝達係数(IHTC)の決定に関する研究進捗をレビューしました。IHTC決定のための3つの主要なアプローチを要約し、HPDCにおける正確な温度測定の課題を強調しました。清華大学グループの研究進捗を提示し、IHTC、鋳造凝固率、および初期金型表面温度間の相関関係に基づく熱境界条件モデルを開発しました。モデルはシミュレーションを通じて検証され、実験データと優れた一致を示しました。 研究の学術的意義: 本レビューは、HPDCにおけるIHTC研究の包括的な概要を提供し、決定方法と影響要因に関する知識を統合します。開発された熱境界条件モデルは、HPDCシミュレーションにおける金属-金型界面での熱伝達をより正確に表現することに貢献し、鋳造プロセスモデリングの分野を前進させます。 実用的な意義: 検証された熱境界条件モデルは、HPDCプロセスシミュレーションに実際に適用して、温度場と凝固挙動の予測を改善できます。これは、金型設計、プロセスパラメータ、そして最終的には産業用HPDCアプリケーションにおける鋳造品質と効率を最適化するのに役立ちます。 研究の限界と今後の研究分野: 本論文は、主にアルミニウム合金と特定の鋳造形状に焦点を当てています。今後の研究では、以下が必要です。 8. 参考文献: 9. 著作権: この資料は上記の論文を要約したものであり、商業目的での無断使用は禁止されています。Copyright ©

Read More

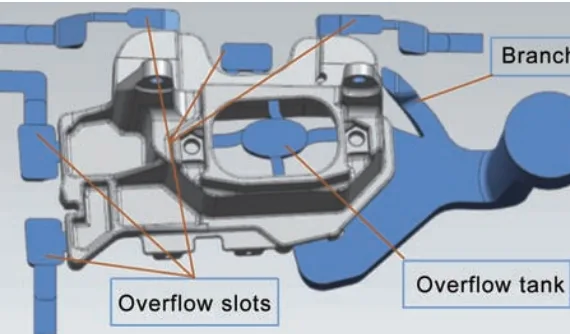

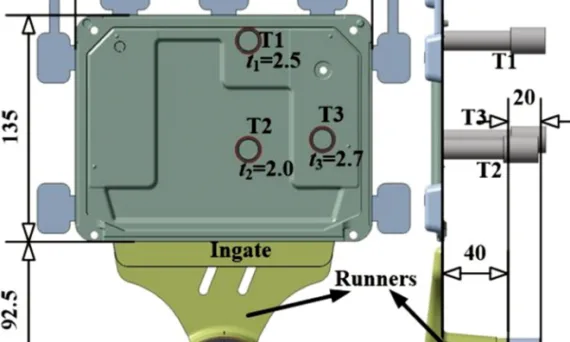

user 03/06/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloys , Aluminum Casting , Aluminum Die casting , AUTOMOTIVE Parts , CAD , Computer simulation , Die casting , Die casting Design , High pressure die casting , High pressure die casting (HPDC) , 금형 本論文概要は、[‘Hong-Kyu Kwon’]氏が[‘MDPI’]から発表した論文、[‘Layout Design and Die Casting Using CAE Simulation for Household Appliances’]に基づいて作成されました。 1. 概要: 2. 概要または序論 本研究は、家庭用機器、特にクッキンググリルの高圧ダイカスト(HPDC)におけるコンピュータ支援エンジニアリング(CAE)技術の応用について調査しています。本研究は、様々な産業分野におけるアルミニウム合金部品の需要増加と、生産コスト削減および製品品質向上のための効率的な鋳造レイアウト設計の必要性に対処しています。鋳造業界において金型設計者の経験と知識に大きく依存している従来の鋳造レイアウト設計は、急速な技術進歩と経済的圧力に対応するにはますます不十分になっています。CAE技術は、鋳造欠陥を予測し、金型設計段階で充填および凝固解析を実行することにより、金型開発および製作プロセスにおける試行錯誤を最小限に抑え、最適な金型設計手法を可能にするソリューションとして提示されています。本研究は、製品品質を保証し、生産コストを削減するために、CAEシミュレーションを使用して家庭用機器金型の健全な鋳造レイアウトを確立することを目的としています。 3. 研究背景: 研究テーマの背景: 科学技術の発展と工業化により、アルミニウム合金の活用が増加しました。資源保全、省エネルギー、および環境問題への関心の高まりから、鋳造業界、特に高圧ダイカスト(HPDC)において、アルミニウム製品が鋳鉄部品を代替する傾向が強まっています。HPDCは、複雑な部品を一度に大量生産できる経済的な大量生産技術であり、高品質、低コスト、および短納期を要求する消費財、自動車、および電子機器産業において重要な製造技術として認識されています。しかし、HPDCは、溶融金属の高温、金型表面の高圧、製品形状の複雑さと精密さのために、より高度な金型製作技術を必要とします。 既存研究の現状: 既存の研究では、HPDCにおける鋳造レイアウト設計およびゲートシステムの重要な役割が認識されており、これは伝統的に金型設計者の経験に依存してきました。CAE技術の適用は、経験に基づく設計の限界を克服するために急速に拡大しています。先行研究では、薄肉ハウジング[10]の凝固シミュレーション、燃料電池バイポーラプレート[11]の充填および凝固解析、自動車ギアハウジング[13]の最適化、薄肉部品[14]のLPDCパラメータ最適化など、様々な鋳造プロセス解析におけるCAEの有効性が実証されています。さらに、コンピュータ支援パラメトリック設計を用いた半自動ゲートシステム設計[15]に関する研究も行われています。これらの研究は、鋳造プロセス設計および欠陥予測を向上させるためにCAEシミュレーションを活用する傾向を強調しています。 研究の必要性: 従来の試行錯誤による鋳造レイアウト設計および金型製作は、時間とコストがかかります。CAE技術の進歩は、このような経験的手法への依存度を減らすための重要な機会を提供します。鋳造中の充填および凝固プロセスを迅速かつ正確に予測し、堅牢で費用対効果の高い生産方法を確立できる方法論が必要です。特にクッキンググリルのような家庭用機器の場合、CAEシミュレーションを通じて鋳造レイアウトを最適化することで、金型開発および製作に関連する生産コストと時間を削減しながら、エアポロシティや引け巣などの欠陥を最小限に抑えて製品品質を保証できます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、家庭用機器(クッキンググリル)のダイカストにおける充填および凝固プロセスを予測するためにCAEシミュレーション技術を活用することです。これは、生産コストを最小限に抑え、製品品質を保証する健全な鋳造方法を確立することを目的としています。本研究は、金型充填および凝固プロセスを分析して、欠陥制御方法を開発し、ダイカスト金型設計および製作プロセスに対する最適な鋳造方法を決定しようとしています。 主要な研究課題: 主要な研究課題は、ADC12合金で作られたクッキンググリルに対する3つの異なる鋳造レイアウトを分析するためにCAEシミュレーションソフトウェア(AnyCasting)を適用することに焦点を当てています。本研究では、内部エアポロシティおよび引け巣欠陥を最小限に抑え、鋳造品質と安定性を保証するために、ゲートシステム設計が溶融金属の流れおよび凝固パターンに及ぼす影響を調査します。 研究仮説: 本研究では、CAEシミュレーションを使用し、ゲートシステム設計を体系的に修正することによって、特に多点インゲートシステム(Case 1)からリングゲートシステム(Case 2および3)に移行し、ビスケット設計をさらに改良(Case 3)することによって、よりバランスの取れた溶融金属の流れを達成し、エアポロシティの隔離を減らし、逆流および渦流現象を最小限に抑え、凝固を最適化してダイカストクッキンググリルの引け巣欠陥を減らすことができると仮定します。本研究では、改良されたゲートおよびビスケット設計を備えたCase 3が、Case 1およびCase 2と比較して優れた鋳造性能を示すと予想しており、これは最適な鋳造レイアウトにつながります。 5. 研究方法: 研究デザイン: 本研究では、家庭用機器(クッキンググリル)に対する3つの異なる鋳造レイアウトの性能を分析および比較するために、CAEソフトウェア(AnyCasting)を使用するシミュレーションベースの実験デザインを採用しています。本研究は、材料特性、プロセスパラメータ、および金型設計のバリエーションによって定義された制御条件下での溶融金属の流れおよび凝固プロセスの数値解析に焦点を当てています。 データ収集方法: データは、AnyCastingソフトウェアを使用して実行されたCAEシミュレーションを通じて収集されます。シミュレーションプロセスには、3D CADモデルの前処理、メッシュ生成、ダイカストプロセス方程式の求解、および結果の視覚化と分析のための後処理が含まれます。ソフトウェアは、PM(多孔質媒体)法とCut-Cell法を組み合わせたハイブリッド数値解析法を使用します。シミュレーション出力には、さまざまな充填段階での溶融金属の流れパターンの視覚的表現と凝固の進行状況、およびエアポロシティと引け巣欠陥の予測位置が含まれます。 分析方法: 分析方法は、3つの鋳造レイアウトに対するシミュレーション結果の比較評価を含みます。流動解析の結果は、溶融金属の流れの均一性、未充填またはコールドシャットの存在、エアポロシティの隔離、および逆流現象に基づいて評価されます。凝固解析の結果は、予測された引け巣欠陥の位置と範囲に基づいて評価されます。シミュレーション出力の定性的および視覚的分析、特に図3〜11を使用して、各鋳造レイアウトの性能を比較し、最適な設計を特定します。 研究対象と範囲: 研究対象は、ADC12アルミニウム合金で作られた家庭用クッキンググリルのダイカストプロセスです。研究の範囲は、AnyCastingソフトウェアを使用した3つの特定の鋳造レイアウト設計(Case 1、Case 2、およびCase 3)の数値シミュレーション解析に限定されます。材料特性、プロセスパラメータ(射出速度、温度)、および金型材料(SKD61)は、一般的なHPDC条件に基づいて定義されます。分析は、充填および凝固段階に焦点を当て、欠陥の最小化と品質向上を目的としてゲートシステムと全体的な鋳造レイアウトを最適化することを目指しています。 6. 主な研究結果:

Read More

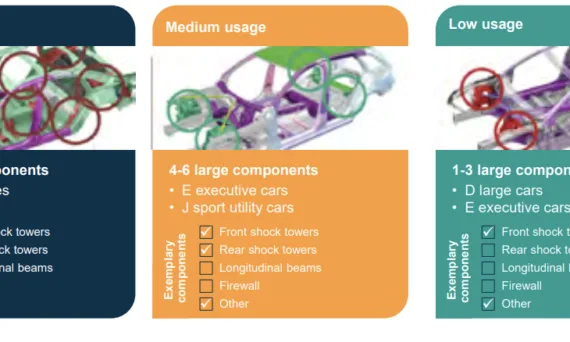

user 03/02/2025 Aluminium-J , automotive-J , Technical Data-J A380 , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Casting Technique , Die casting , Efficiency , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , Quality Control , Segment , 자동차 산업 この論文概要は、[‘The Future of Structural Components in HPDC.’]という論文に基づいて、[‘Bühler AG’]で発表されたものです。 1. 概要: 2. 概要 (Abstracts) 自動車産業における軽量化部品への継続的な探求は、ダイカストにとって有利な新たな市場、すなわち構造部品の出現をもたらしました。ショックタワーや縦梁のような大型で複雑な部品の需要は、2018年には600万台弱の自動車をカバーすると推定されており、その多くは複数の構造部品を搭載しています。現在の使用量は、2025年までに約900万台に増加すると予測されています。しかし、これらの構造部品は、自動車メーカーが求めるより剛性が高く軽量なソリューションを提供する一方で、長期間の生産ランにおけるコストが、スポーツカー、高級車、SUV、および少量生産が経済的に理にかなう品質Dセグメントのサルーンへの採用をこれまで制限してきました。しかし、ダイカストの経済性は変化しています。過去数年間で、構造部品のコストは最大20%も低下しました。本稿では、高度な熱管理、新しい合金の使用、および慎重な製品設計の組み合わせが、生産コストをさらに押し下げる可能性を示しています。これにより、ダイカスト構造部品は、大量自動車市場にとってより費用対効果の高いものになります。2023年には新車生産台数が1億1000万台に達すると予測されており¹、自動車1台あたり2〜6個の構造部品が搭載されることを考えると、これらの技術的進歩は、世界中のダイカストメーカーにとっての機会を大きく変える可能性があります。ダイカストマシンメーカーから鋳造所、そしてOEMまで、製造チェーン全体が協力すれば、それは可能になるでしょう。 3. 研究背景: 研究トピックの背景: 自動車産業は、燃費向上、バッテリー航続距離の延長、排出量削減のため、軽量化部品を継続的に追求しています。この傾向は、構造部品に対する大きな需要を生み出し、ダイカストにとって有利な市場を創出しました。電気自動車(EV)の普及は急速に進んでおり、世界の販売台数は2017年の約200万台から2018年には510万台へと2倍以上に増加しています。² すべての自動車メーカーは、より持続可能な自動車を、できれば低コストで生産することに注力しており、軽量化は重要な要素となっています。アルミニウム合金による大型構造部品のダイカストは、従来の鋼構造よりも優れた強度と成形性を持ちながら軽量であるため、自動車の軽量化を実現する実績のある方法として認識されています。 既存研究の現状: ドイツの高級車市場で先駆的に採用されたダイカスト構造部品は、現在では幅広い車種で利用されています。図1は、自動車市場における構造部品の現在の使用状況を、車種(高使用量、中使用量、低使用量)と、フロントショックタワー、リアショックタワー、縦梁、ファイアウォールなどの代表的な部品別に分類して示しています。SスポーツクーペとF高級車は現在、最も高い使用量を示しており、衝突エネルギーを吸収するように設計された部品を組み込んでいます。EセグメントのエグゼクティブカーとJセグメントのスポーツユーティリティカーは、ショックタワーとロッカーレインフォースメントにダイカスト部品を使用しています。Dセグメントの大型車は、フロントショックタワーとトンネルレインフォースメントにダイカスト部品を使用しています。 研究の必要性: ダイカスト構造部品の利点にもかかわらず、量産車市場への採用は、長期間の生産ランに関連するコストのために制限されてきました。ツーリングへの投資コストは比較的低いものの、工具の摩耗が増加するとメンテナンスコストが上昇し、Cセグメントの中型車市場や小型量産車市場では、全体的なユニットコストが法外に高くなります。しかし、ダイカストの経済性は進化しており、構造部品のコストは近年最大20%も低下しています。生産コストをさらに削減し、ダイカスト構造部品を量産車市場への採用においてより費用対効果の高いものにする技術的進歩を探求する必要があります。これにより、世界中のダイカストメーカーの可能性が開かれます。 4. 研究目的と研究課題: 研究目的: 本論文は、熱管理、合金選択、製品設計の進歩が、ダイカスト構造部品の生産コストをさらに削減し、量産自動車市場へのより広範な採用を可能にする方法を示すことを目的としています。最終的な目的は、ダイカストがコスト障壁を克服し、量産車における構造部品の実行可能なソリューションとなるための道筋を特定することです。 主要な研究課題: 主要な研究課題は、「現在の技術で、ダイカストが量産車市場へのコスト障壁を打ち破ることを可能にするために、どのような進歩と技術を導入できるか?」です。本論文では、以下の3つの技術分野について調査しています。 研究仮説: 中心となる仮説は、高度な熱管理を実施し、熱処理を最小限に抑えるか排除するために新しい合金を利用し、軽量製品設計を採用することで、ダイカスト構造部品の生産コストを大幅に削減でき、量産自動車用途において経済的に実現可能になるということです。具体的には、これらのアプローチの組み合わせにより、代表的なショックタワーの理論的なコスト削減プログラムで示されているように、23%を超えるコスト削減を達成できると仮説を立てています。 5. 研究方法 研究デザイン: 本論文では、ビューラー社のアプリケーションに関する知識と、ローランド・ベルガー社が実施した市場分析を活用した、分析的かつ実証的なアプローチを採用しています。実証的な実験ではなく、計算と業界のベストプラクティスに基づいて、理論的なコスト削減プログラムを提示しています。このデザインは、特定の技術的進歩がダイカスト構造部品の費用対効果に与える潜在的な影響を示すことに焦点を当てています。 データ収集方法: 分析は、ヨーロッパ、中国、北米で得られたビューラー社の業界経験とアプリケーションに関する知識に基づいています。市場データと予測は、ローランド・ベルガー社の調査(図2)から得られたもので、既存、既知、および予測される自動車アーキテクチャ、学会発表、および業界専門家へのインタビューを考慮しています。コスト削減の計算は、代表的なショックタワー部品を対象に、4,400トンマシンと2キャビティ3プレート金型構成を利用して提示されています。 分析方法: 本論文では、熱管理、新しい合金、および軽量設計がユニット生産コストに与える影響を評価するために、費用便益分析アプローチを採用しています。サイクルタイムの短縮、金型寿命の延長、およびスクラップ率の低減を定量化して、改善された熱管理によって達成されるコスト削減を示しています(図4および5)。熱処理を削減または排除する新しい合金の利用による潜在的なコスト削減も分析されています(図7)。最後に、軽量設計によるコスト削減を評価します(図8)。これらの3つの分野からの累積的なコスト削減を計算して、ダイカスト構造部品の競争力を高める全体的な可能性を示しています。 研究対象と範囲: 研究はダイカスト構造部品に焦点を当てており、特に代表的な自動車用ショックタワーをケーススタディとして使用しています。範囲は、高圧ダイカスト(HPDC)技術とその自動車産業への応用に限定されています。分析では、高級車から量産車まで、さまざまな車種セグメントを考慮し、コスト障壁に対処することで、これらのセグメント全体でダイカスト構造部品の使用を拡大する可能性を検討しています。 6. 主な研究成果: 主な研究成果: 本論文では、ダイカスト構造部品の生産コストを大幅に削減できる3つの主要な技術的進歩を特定しています。 データ解釈: 図5、7、および8に示されているデータは、改善された熱管理、新しい合金の利用、および軽量設計を組み合わせることで、23%を超える累積的なコスト削減の可能性があることを示しています。図2は、構造部品市場の予測成長を示しており、需要の増加を強調しています。図3は、生産コスト削減による潜在的な市場成長を強調しており、2030年までに約600万ユニットから2500万ユニットへの大幅な拡大を示唆しています。図4は、熱管理の改善によって達成されたサイクルタイムの短縮を視覚的に表しています。 図表名リスト: 7. 結論: 主な調査結果の要約: 本論文は、ダイカスト構造部品がコスト障壁に対処することで、量産自動車市場への採用に大きな可能性があると結論付けています。高度な熱管理、新しい合金システム、および軽量製品設計の組み合わせにより、23%を超える大幅なコスト削減を達成できます。このコスト削減は、主にサイクルタイムの改善、金型寿命の延長、スクラップの削減、および熱処理や矯正などの鋳造後工程の排除によって推進されています。 研究の学術的意義: 本研究は、自動車産業の進化する需要に対応するために、ダイカスト技術における継続的なイノベーションの重要性を強調しています。特定の技術的進歩が、量産におけるダイカスト構造部品の経済的実現可能性にどのように貢献できるかを理解するためのフレームワークを提供します。この分析は、HPDCが自動車の軽量化と持続可能性の目標に貢献する可能性を強調しています。 実際的な意義:

Read More

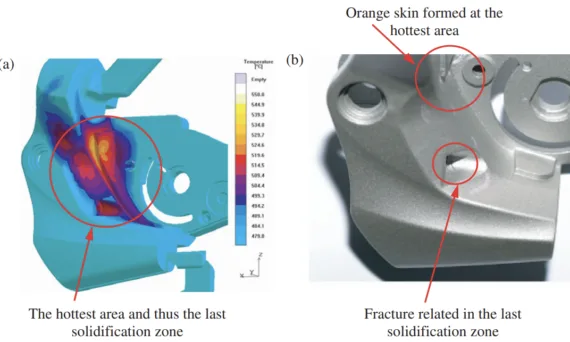

user 02/25/2025 Aluminium-J , Technical Data-J AZ91D , CAD , Computer simulation , Die casting , Efficiency , finite element simulation , High pressure die casting , High pressure die casting (HPDC) , Quality Control , 금형 本論文概要は、[‘ダイカストプロセスにおけるシミュレーションによる鋳造製品の欠陥予測’]と題された論文に基づいており、[‘International Journal of Production Research’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 現代の鋳造業界では、製品開発パラダイムが、従来のワークショップでの試行錯誤から、CAE(Computer-Aided Engineering)を活用したシミュレーションとコンピュータによる「概念実証(proof-of-concept)」手法へと移行しています。この製品開発パラダイムの転換は、経験的なノウハウと経験重視から、より科学的なシミュレーション、評価、分析、計算へと移行することを意味します。CAEシミュレーションは、鋳造プロセス全体をモデル化し、実際の稼働条件下での鋳造システムの動的挙動を明らかにする上で重要な役割を果たします。さらに、シミュレーションを通じて製品品質の全体像と製品欠陥を探求することで、鋳造欠陥の根本原因を特定し、それらを回避するための解決策を決定することができます。現在、特に高圧ダイカスト(HPDC)製品は、ニアネットシェイプまたはネットシェイプ特性、高い生産性、複雑な形状と特徴により、多くの産業分野で広く使用されています。市場がより短い設計および製造リードタイム、優れた寸法精度、全体的な製品品質、迅速な製品設計変更を要求するにつれて、従来の製品開発パラダイムは、競争の激しい市場環境において明らかに限界に直面しています。 既存研究の現状: 従来のCAD(Computer-Aided Design)およびCAM(Computer-Aided Manufacturing)技術は、設計意図を表現し、物理的な実現を支援する効率的な支援技術として重要な役割を果たしてきました。これらの技術は、設計品質を大幅に向上させ、リードタイムを短縮することに貢献しています。しかし、CAD/CAM技術だけでは、鋳造プロセス設計、金型構造、製品特性構成、包括的な品質管理と品質保証といった重要な側面に対処するには不十分です。既存の鋳造シミュレーション研究は、主に単一的なアプローチであり、シミュレーションを活用した製品欠陥予測パラダイムを体系的に提示していません。これらの研究は、CAEシミュレーションが欠陥予測と回避にどのように役立つか、CAEからどのような情報を得られるか、どのような種類の情報が対応する欠陥を特定するために必要なのか、充填および凝固プロセスでどのような欠陥が発生する可能性があるのか、シミュレーションによって提供された情報に基づいて製品欠陥回避のための対策をどのように考案するのかを十分に明らかにしていません。 研究の必要性: 従来の方法論と断片的な研究の限界を克服するためには、CAEシミュレーション技術に支えられた効率的な製品開発パラダイムが喫緊に必要です。これは、プロセス構成と製品品質に対する要求の高まりによって引き起こされる鋳造生産業界のボトルネックに対処するために非常に重要です。CAEシミュレーション技術は、鋳造製品の品質と欠陥の分析、予測、評価のための技術的に効率的で費用対効果の高いソリューションとして登場しており、物理的な試行錯誤への依存を減らし、製品開発サイクルを加速することに貢献できます。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、CAE技術をダイカストプロセスにおける鋳造プロセスシミュレーションと製品欠陥予測のための重要なツールとして提示することです。本研究は、鋳造プロセスのモデリングを明確にし、重要なシミュレーションの問題点を詳細に説明し、CAEシミュレーションが充填、凝固、および射出後の挙動に関連する情報をどのように明らかにするかを説明することを目的としています。産業界のケーススタディを通じて、CAEシミュレーションがプロセス関連の欠陥を特定し予測する上で有効であることを示し、製品品質保証を向上させる上でのCAEシミュレーションの全体的な効率性を検証することを目的としています。 主要な研究課題: 本研究は、以下の主要な側面に焦点を当てています。 研究仮説: 中心となる仮説は、CAEシミュレーション技術がダイカストプロセスにおける鋳造製品の欠陥を予測するための堅牢で効果的な方法論を提供することです。鋳造プロセスを正確にモデル化し、シミュレーション出力を分析することで、プロセス関連の欠陥を特定、理解、そして最終的には回避することができ、製品品質の向上と製造コストの削減につながると仮定します。さらに、体系的なプロセスベースのシミュレーションパラダイムを開発および検証して、ダイカストにおける欠陥予測とプロセス最適化を促進できると仮説を立てています。 4. 研究方法論 研究デザイン: 本研究では、鋳造欠陥予測のためのプロセスベースのシミュレーションフレームワークを採用しています。このフレームワークは、製品設計仕様とCAEシミュレーションの統合を中心に構成されており、鋳造プロセスを分析および最適化します。研究デザインには、CAE環境内で鋳造形状、プロセスルート、およびパラメータ決定を含む鋳造システム全体をモデル化することが含まれます。この方法論は、高圧ダイカスト(HPDC)プロセスに焦点を当てた産業界のケーススタディを通じて検証されます。 データ収集方法: 本研究のデータは、主に商用鋳造シミュレーションソフトウェアであるMagmasoftを使用して実施されたCAEシミュレーションから得られます。シミュレーションの入力データには、鋳造形状のCAD STLモデル、鋳造合金(AlSi9Cu3)および金型材料(X38CrMoV5)の材料特性、HPDCに関連するプロセスパラメータが含まれます。産業界のケーススタディは、シミュレーション結果に対する実際的な背景と検証を提供します。溶融金属の流れパターン、温度分布、凝固順序、応力-ひずみ解析などのシミュレーション出力は、欠陥予測のために収集された主要なデータを構成します。 分析方法: 分析方法は、CAEシミュレーション結果を解釈して鋳造欠陥を予測および理解することに重点を置いています。CAEソフトウェア内では、有限要素法(FEM)および有限差分法(FDM)などの数値解析法が活用され、鋳造システムの物理的挙動を定量的に表現します。分析には以下が含まれます。 研究対象と範囲: 研究対象は、産業界の高圧ダイカスト(HPDC)プロセスであり、特に4キャビティダイカスト構成に焦点を当てています。2つの産業界のケーススタディが詳細に提示されています。研究範囲は、充填、凝固、および熱応力に起因する欠陥を含む、HPDCにおけるプロセス関連の欠陥に限定されます。調査対象の材料は、鋳造材料としてAlSi9Cu3、金型材料としてX38CrMoV5であり、これらはダイカスト用途で一般的に使用される材料を代表しています。シミュレーション分析は、金型充填、凝固と冷却、および射出後の鋳造品の応力とひずみ分布を網羅しています。 5. 主な研究結果: 主要な研究結果: 本研究は、CAEシミュレーションがダイカストプロセスに関する重要な情報を効果的に明らかにし、製品欠陥の予測を可能にすることを実証しています。主な研究結果は以下の通りです。 データ解釈: シミュレーション結果は、特定のシミュレーション出力と潜在的な鋳造欠陥を関連付けるために解釈されます。たとえば、不均衡なMFAパターンは、不均一な充填と空気巻き込みに起因する欠陥に関連付けられます。凝固シミュレーションで特定されたホットスポットは、潜在的な収縮空孔とオレンジスキン欠陥を示唆しています。応力解析で予測された高い応力集中は、変形または疲労破壊が発生しやすい領域を示唆しています。ケーススタディは、シミュレーションで予測された欠陥と、産業界の鋳造品で観察された実際の欠陥との間に強い相関関係を示すことで、これらの解釈を検証します。たとえば、ケースIでは、MFA分析によりボス形状での空気巻き込みが予測され、これは鋳造品分析によって確認されました。ケースIIでは、シミュレーションにより、非合理的な流れと温度分布がオレンジスキンおよび破断欠陥につながると予測され、これらは実際の部品でも観察されました。 図のリスト: 6. 結論: 主な結果の要約: 本研究は、ダイカストプロセスにおけるシミュレーションによる鋳造製品の欠陥予測の有効性を決定的に実証しています。CAEシミュレーションを採用することにより、充填、凝固、射出後の挙動など、複雑な鋳造プロセスを仮想的に実現し、分析することができます。本研究は、産業界のケーススタディを通じて検証された、シミュレーションによる欠陥予測のための包括的なフレームワーク、手順、およびプロセスを明確に提示します。研究結果は、CAEシミュレーションがプロセス関連の欠陥を特定および予測するための強力なツールであることを確認しており、これにより、鋳造製品開発における従来の試行錯誤法への依存を減らすことができます。 研究の学術的意義: 本研究の学術的意義は、CAEシミュレーションをダイカスト製品開発パラダイムに統合するための体系的なアプローチにあります。単一的なアプローチを超えて、鋳造プロセスに関する全体的な視点を提供する構造化された欠陥予測方法論を提示します。本研究は、CAEシミュレーションが重要なプロセスパラメータとダイカストにおける欠陥形成との関係を明らかにするためにどのように効果的に活用できるかについての理論的理解を深めます。シミュレーション出力を分類し、それらを特定の欠陥タイプと関連付けることで、本研究は鋳造プロセス最適化と品質保証のための科学的基盤を強化します。 実用的な意義: 本研究の実用的な意義は、ダイカスト業界に大きな影響を与えることです。本研究で提示されたCAEシミュレーション技術の応用は、以下の道筋を提供します。 研究の限界 本研究はCAEシミュレーションの能力を効果的に実証していますが、潜在的な限界に注意することが重要です。ケーススタディは、主に4キャビティHPDCプロセスと特定の材料(AlSi9Cu3およびX38CrMoV5)に焦点を当てています。研究結果の一般化可能性を他の鋳造プロセス(例:重力ダイカスト、低圧ダイカスト)およびより広範囲の材料に適用するには、さらなる調査が必要になる場合があります。さらに、シミュレーション結果の精度は、材料特性やプロセスパラメータなどの入力データの忠実度に左右されます。これらの限界にもかかわらず、本研究は、ダイカスト欠陥予測におけるCAEシミュレーションのより広範な応用のための強力な基盤を提供します。 7.

Read More