user 03/18/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , Die Casting Congress , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Segment , 금형 この紹介論文は、[Open Access Dissertation] が発行した [“High Temperature Strength Reduces Soldering In Aluminum High Pressure Die Casting”] 論文の研究内容です。 1. 概要: 2. 概要 高圧ダイカスト (HPDC) の欠陥であるダイはんだは、鋳造材の局所的な部分が金型表面に付着し、時間の経過とともに蓄積する局所的な付着現象です。これにより、金型を修理する必要があり、プロセスに追加コストが発生し、部品価格に転嫁されます。歴史的には、はんだ付けは潤滑剤、コーティング、および合金の化学組成の変更によって緩和されてきましたが、依然として発生しています。 トレスカ摩擦熱機械モデルは、鋳物と金型表面の間の局所的な界面せん断応力が鋳物の局所せん断強度を超えると、はんだ付けが発生することを示唆しています。温度の関数としてのこれらのせん断強度の比率は、はんだを予測することが示されています。これまでの研究は、摩擦係数を低減し、それによって界面せん断強度を低減することに焦点を当てており、はんだ付けに関する鋳物の強度を高める作業は行われていませんでした。合金の化学組成は、はんだ付け挙動に影響を与えることが示されていますが、Al-Fe金属間化合物が一般的に受け入れられているはんだ付けメカニズムであるため、間違った理由です。 トレスカ摩擦モデルをサポートするために、化学組成を変更することによって高温強化メカニズムを調査しました。まず、マグネシウムの添加により、いくつかのアルミニウムHPDC合金の固溶強化およびオロワン強化メカニズムの改善を定量化し、合金の高温せん断強度を向上させました。次に、改善された合金せん断強度をトレスカモデルに適用し、はんだ付けを誘発するように設計された実験室規模のパーマネントモールドと実規模のHPDC生産試験を使用して試験し、その結果は新しいはんだ付けメカニズムを示しています。最後に、はんだと鋳造表面のチルゾーンまたは「スキン」との関係を調査し、議論します。 3. 研究背景: 研究テーマの背景: アルミニウム高圧ダイカスト (HPDC) は、高強度、薄肉鋳物を製造するために広く使用されているプロセスですが、鋳造合金が金型表面に付着するダイはんだ付けに悩まされています。これにより、費用のかかる金型メンテナンスが必要になり、生産性が低下します。 先行研究の状況: 研究の必要性: 既存のはんだ付け緩和戦略は不十分です。合金組成、高温機械的特性、およびはんだ付け現象の関係をより深く理解して、より効果的なソリューションを開発する必要があります。 4. 研究目的と研究課題: 研究目的: 高温強化メカニズムとトレスカ摩擦モデルへの影響に焦点を当てて、HPDC アルミニウム合金の強度が接着とはんだ形成に及ぼす影響を調査すること。 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: この研究は、合金組成とプロセス パラメータを慎重に制御することで、はんだを軽減できることを示しました。 今後の研究の可能性のある分野: 8. 参考文献: 9.

Read More

user 03/17/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , AZ91D , CAD , Die casting , Die Casting Congress , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Salt Core , 금형 , 알루미늄 다이캐스팅 この紹介論文は、[FEUP FACULDADE DE ENGENHARIA UNIVERSIDADE DO PORTO] によって発行された論文「高圧ダイカストによるZamak合金(High Pressure Die Casting of Zamak alloys)」の研究内容です。 1. 概要: 2. 要約 / 序論 高圧ダイカスト (HPDC) プロセスは、特に自動車分野で著しい進歩を遂げています。アルミニウム合金が一般的に使用されますが、優れた表面品質と高い生産性から、亜鉛合金、特にZamakが注目を集めています。本論文は、Zamak合金のHPDCについて、乱流による湯流れに起因するポロシティ欠陥を低減するための湯口システムの最適化に焦点を当てて調査します。また、部品品質をさらに向上させるための真空技術の適用についても調査します。 溶融金属の充填プロセス中に大量の空気が発生することは、気孔率に関連する欠陥につながる重大な問題です。 真空技術は、空気の巻き込みに関連する欠陥を克服するために使用されています。 3. 研究背景: 研究テーマの背景: HPDC は、溶融金属を再利用可能な金型に高圧および高速で射出する金属鋳造プロセスです。このプロセスには、コールドチャンバーマシンとホットチャンバーマシンの 2 種類のダイカストマシンがあります。 ホットチャンバーマシンは、亜鉛、スズ、鉛、および一部のマグネシウム合金などの低融点合金に使用されます。 既存の研究の状況: 既存の研究では、HPDCにおけるポロシティの問題、特にZamak合金における問題が指摘されています。湯口システムとプロセスパラメータの最適化は既知のアプローチですが、設計者の経験に依存することがよくあります。 真空アシストHPDCは、アルミニウムやマグネシウム合金には広く使用されていますが、亜鉛合金にはあまり一般的ではありません。 Zamak合金の真空システムの詳細設計に関する文献は限られています。 研究の必要性: Zamak合金は、亜鉛を主成分とし、アルミニウム、銅、マグネシウムを続く特定のファミリーです。 高密度と低温での高いクリープ速度が、これらの合金を使用する際の 2 つの主な問題です。 これにより、「軽量」市場での使用が制限されます。 これらの理由から、これらの欠点を克服するための新しい方法が必要であり、それによってZamak合金がより広い市場シェアを持つことができます。 湯口システムの設計は、金型の製造だけでなく、製造されるコンポーネントの品質とコストにも影響を与えるため、重要なタスクです。 4. 研究目的と研究課題: 研究目的: 本論文は、スプレッドシートベースの計算方法を利用して、Zamak合金のHPDCにおける湯口システム設計へのより科学的なアプローチを開発することを目的としています。 また、真空技術を詳細に調査し、Zamak 合金の高圧ダイカスト プロセスにおけるその適用可能性を調査することも目的としています。 主な研究: 5. 研究方法

Read More

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , STEP , 알루미늄 다이캐스팅 この紹介記事は、[WT Werkstattstechnik]によって発行された論文「自動車生産におけるメガキャスティングの機会とリスク – アルミニウムダイカスト製白車体」の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 電気自動車メーカーであるテスラは2018年にメガキャスティングの特許を取得し、その中で、後処理としての熱処理を必要とせずに、アルミニウム高圧ダイカスト(HPDC)を用いて単一工程で車体を製造する新しい製造方法を紹介しました。このアプローチは、確立された車体工場での慣例とは対照的です。本論文は、アーヘン工科大学(RWTH Aachen University)の工作機械・生産工学研究所(WZL)の専門家チームによって執筆され、自動車産業およびサプライヤー産業にとってのメガキャスティングの意味合いを探るべく、SWOT分析を通じてメガキャスティングの機会とリスクを調査しています。 3. 研究背景: 研究トピックの背景: 電動モビリティの台頭に伴い、確立された相手先ブランド供給(OEM)メーカーは、生産戦略を再編し、新規参入の市場参加者と競争する必要に迫られています。このパラダイムシフトは、新興企業と既存企業の両方にとって、組織構造を根本的に再考し、革新的な製造プロセスを採用する機会をもたらします。車体構造の文脈においては、鋼製の自立式シェル構造が依然として最も普及している方法です。 既存研究の現状: しかしながら、構造用複合構造におけるアルミニウムダイカスト部品の利用は、近年着実に増加しています。この傾向は、材料消費量を増加させることなく部品点数を削減できる可能性によって推進されています。さらに、鋳造技術は、ストラットタワーに代表されるような複雑な形状や形状の作成を可能にします。テスラのメガキャスティング構想は、大型アルミニウムダイカスト部品をさらに進化させ、フロントエンドや車体全体などの車体部品全体を単一の鋳造プロセスで製造することを想定しています。テスラの特許出願は、車両生産の再構築されたパラダイムに対するビジョンを明確に示しています。 研究の必要性: 本論文は、確立された車体構造手法のより広い状況の中で、メガキャスティングの位置づけを明らかにすることを目的としています。考えられるメガキャスティングの概念を探求し、メガキャスティングに内在する製品および生産関連の機会とリスクを解明します。 4. 研究目的と研究課題: 研究目的: 本稿の目的は、確立された車体構造手法の全体像の中でメガキャスティングを分類し、考えられるメガキャスティングの概念を探求し、メガキャスティングに関連する製品および生産関連の機会とリスクを特定することです。 主要な研究課題: WZLアーヘン工科大学の専門家チームは、メガキャスティングの機会とリスクを調査するためにSWOT分析を実施しました。 5. 研究方法 研究デザイン: 本研究では、メガキャスティングを評価するためにSWOT(強み、弱み、機会、脅威)分析フレームワークを採用しました。 データ収集方法: WZLアーヘン工科大学の「メガキャスティング」プロジェクトチームのメンバーがそれぞれ独立して6つのSWOT分析を実施し、その後、専門家による議論と統合が行われました。 分析方法: 独立して実施されたSWOT分析の結果は、「Bild 4. Produkt- und Produktionsseitige SWOT-Analyse zum Mega-Casting in der Fahrzeugproduktion. Grafik: WZL」(図4. 製品および生産側のメガキャスティングに関するSWOT分析。図:WZL)に示されているように、OEMの視点から「製品「車体」」と「生産「車両生産」」に基づいて分類および整理されました。 研究対象と範囲: 本研究は、自動車生産領域、特にOEMの視点からのメガキャスティングに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 「Bild 4」にまとめられたSWOT分析は、「製品「車体」」におけるメガキャスティングの主な強みとして、部品点数と接合工程の削減、機能統合、および熱処理不要のアルミニウム合金の使用を明らかにしています。「生産「車両生産」」における生産関連の強みには、自動化、接合、および治具技術の複雑さの軽減、OEMの価値創造の向上、および新規事業におけるフットプリント、投資コスト、およびサイクルタイムの削減の可能性が含まれます。

Read More

user 03/14/2025 Aluminium-J , Copper-J , Technical Data-J ADC12 , AZ91D , CAD , Die casting , Efficiency , Heat Sink , High pressure die casting , High pressure die casting (HPDC) , 금형 , 자동차 산업 この紹介記事は、[International Journal of Mechanical Engineering and Robotics Research]によって発行された論文[“Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 高圧ダイカスト(HPDC)プロセスにおいて、チルベントは残留空気やガスを金型キャビティから排出するために不可欠です。本論文では、従来の工具鋼と比較して優れた強度と熱伝導率を示す新しいタイプの銅合金材料を用いた高性能チルベントの設計と開発について調査しています。有限要素解析を用いてチルベントの数値熱伝達モデルを開発し、実験結果によって検証しました。検証されたモデルを用いて、銅合金チルベントと従来の鋼製チルベントの性能比較を行いました。その結果、チルベント材料の変更が冷却時間、冷却速度、および金型内部の温度分布に有意な改善をもたらすことが明らかになりました。特に、銅製チルベントは、従来の鋼製チルベントと比較して、凝固するアルミニウム合金の冷却効率を約158%向上させることが示されました。本研究は、高強度銅合金チルベントの使用が、急速な熱伝達とガスの迅速な放出を可能にすることでHPDCプロセスの効率と有効性を高め、鋳造部品のポーラス欠陥やバリ欠陥を低減することに貢献すると結論付けています。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、自動車産業において軽量金属部品の製造に広く利用されており、特にADC12のような軽量アルミニウム合金の使用が増加傾向にあります。チルベントは、ダイキャビティから空気を排出するためのHPDCにおける一般的な手法であり、通常、ジグザグ状のベントパスを持つ鋼製ブロック対で構成されています。しかし、従来の鋼製チルベントは、鋼の低い熱伝導率のために、溶融金属のフラッシングや欠陥防止の困難さといった制約を受けています。 既存研究の現状: 先行研究では、HPDCにおける凝固および熱プロセスの数値モデリングと有限要素モデリングが、プロセス効率の向上と冷却時間の短縮に大きく貢献することが示されています。シミュレーション研究では、正確な熱解析と欠陥低減に重要な様々なプロセスパラメータが分析されてきました。しかし、論文中で指摘されているように、「シミュレーション手法を用いた研究は数多く存在するものの、HPDCプロセスにおけるチルベントの設計と開発、およびエアベント問題にはほとんど注意が払われていません。」 研究の必要性: 本研究は、HPDCにおけるチルベントの設計と最適化に関する既存の研究文献におけるギャップを特定しています。従来の鋼製チルベントの限界、特にその低い熱伝導率が、代替材料の探求の必要性を促しています。本研究では、エアベント問題を解決し、HPDCプロセスの全体的な効率を向上させるための、より優れたチルベント設計の必要性を強調し、特にポーラス欠陥やバリ欠陥をターゲットとしています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「この研究ギャップを埋め、従来の工具鋼の代わりにMoldMAXを用いた新しいチルベント構成の性能を調査すること」です。これには、ベリリウム銅合金であるMoldMAXを用いた高性能チルベントを設計・開発し、HPDCにおける従来の工具鋼(H13)チルベントとの性能比較を行うことが含まれます。 主要研究課題: 主要な研究課題は、工具鋼(H13)チルベントと比較して、ベリリウム銅合金(MoldMAX)チルベントの性能を評価することです。この評価は、有限要素解析を用いた数値シミュレーションによって行われ、実験的試験によって検証されます。性能指標には、冷却時間、冷却速度、および金型内の温度分布が含まれます。 5. 研究方法 研究デザイン: 本研究では、チルベント内の熱伝達をモデル化するために、有限要素解析(FEA)を用いた数値シミュレーションアプローチを採用しています。「有限要素解析を用いてチルベントの数値熱伝達モデルを開発し、実験結果によって検証しました。」モデルは、異なるチルベント材料の熱性能を比較するように設計されました。 データ収集方法: 実験的検証は、「商用800トンダイカストマシンで実施されたアルミニウム合金鋳造の実時間実験試験」を用いて実施されました。チルベント表面の温度分布は、「高速赤外線カメラFLIR PM850をHPDCマシンに設置」し、射出時間15.9秒で測定されました。 分析方法: シミュレーションによる温度結果と実験測定値を比較して、FEA熱伝達モデルを検証しました。その後、検証されたモデルを用いて、冷却時間、冷却速度、および温度分布を分析することにより、MoldMAX銅合金チルベントと工具鋼(H13)チルベントの性能を比較しました。 研究対象と範囲: 研究対象は、HPDCで使用されるチルベントです。調査対象材料は、従来の工具鋼(H13)とMoldMAXベリリウム銅合金です。実験的検証およびシミュレーションで使用された鋳造材料は、アルミニウム合金ADC12です。範囲は、凝固するアルミニウム合金から熱を除去する際のチルベントの熱性能に限定されています。 6. 主な研究成果: 主要な研究成果:

Read More

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , Die Casting Congress , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , 자동차 산업 この紹介記事は、[MS&T19®]によって発行された論文[“Development of High Ductility Al-Zn-Mg Casting Alloys for Automotive Structural Components”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 本研究論文は、自動車業界における軽量化の要求の高まりに応えるため、自動車構造部品向けに設計された新規Al-Zn-Mg合金の開発について述べています。この研究は、鉄鋼部品の代替および内燃機関自動車の燃料効率向上、電気自動車の航続距離延長に不可欠な、高い伸び (EL~10%) と適度な降伏強度 (YS~130-200 MPa) を必要とする合金に焦点を当てています。本研究では、高伸びバリアントであるNemalloy HE700を紹介し、その引張特性を、鋳造まま (F焼戻し) および溶体化熱処理 (T4焼戻し) 条件下で、Nemalloy HS700/701および既存の構造用ダイカスト合金であるSilafont-36およびMercaloy 367と比較しています。 導入部では、自動車のパワートレイン部品および構造部品におけるアルミニウム合金の利用拡大を強調し、構造部品に対する厳しい衝突安全仕様が、高い伸びと降伏強度を兼ね備えた合金を必要としていることを強調しています。現在使用されているMercaloy 367、Silafont 36、Castasil 37などの合金は、HPDCで使用されているものの、ダイソルダーの感受性や、所望の機械的特性を得るための熱処理の必要性などの制約があります。本論文では、強度を向上させたNemalloy HS700およびHS701の開発を紹介していますが、さらなる伸びの向上が必要であり、その結果、特定の用途において熱処理を不要とする、鋳造まま条件で高い伸びを達成するように設計されたNemalloy HE700の開発に至りました。 3. 研究背景: 研究トピックの背景: 自動車業界は、内燃機関自動車の燃料効率を向上させ、バッテリー式電気自動車 (BEV) の航続距離を延長するために、軽量化にますます注力しています。アルミニウム合金は、その優れた強度対重量比、剛性、延性、およびリサイクル性により、自動車構造部品の有望な材料として認識されています。アルミニウム合金はすでにパワートレイン部品に使用されていますが、構造部品および車体骨格部品 (例: ショックタワー、縦通部材、サイドインパクトビーム) や、バッテリートレイなどの電気自動車部品への応用が拡大しています。これらの構造部品は、厳しい衝突安全仕様を満たす合金を必要とし、高い伸び (EL~10%) と比較的高い降伏強度 (YS ~130-200 MPa) の組み合わせが求められます。 既存研究の現状: 現在の鋳造アルミニウム構造部品は、主に高圧ダイカスト (HPDC) プロセスで製造されたMercaloy

Read More

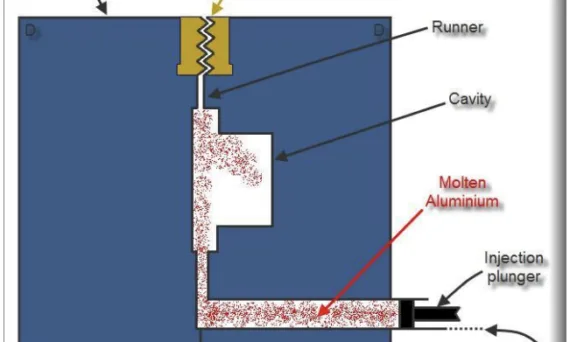

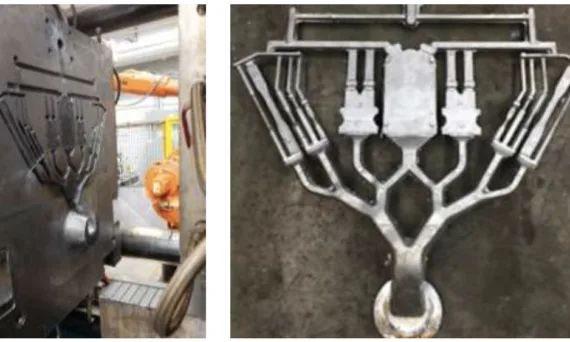

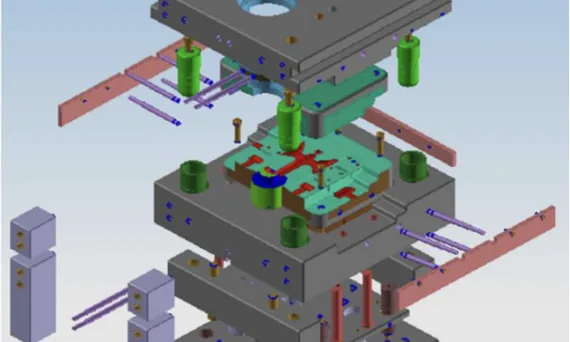

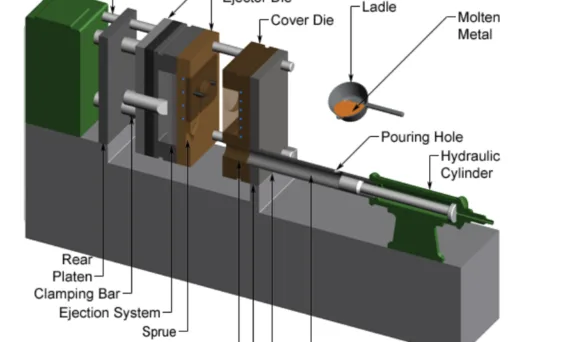

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloys , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Die casting Design , High pressure die casting , High pressure die casting (HPDC) , Permanent mold casting , Sand casting , 금형 この紹介記事は、[Journal Publication of International Research for Engineering and Management (JOIREM)]によって発行された論文[“単一キャビティ圧力ダイカスト金型の設計:自動車部品用アルミニウム合金(AlSi-12)のCADツールとHPDC技術による製造”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 概要「製造業者は、高圧ダイカスト技術で説明される製造プロセスを使用して、金属部品のシャープで明確なテクスチャまたは滑らかな表面を作成できます。この技術のメカニズムは、溶融金属を27〜45 m/sの速度で再利用可能な金属ダイに強制的に注入します。製造業者は、部品を製造するために選択された金属の種類に基づいて、ホットチャンバー法またはコールドチャンバー法を使用して金属をダイに注入します。設計者は、経済的に成功する鋳物を製造するために、多数の製造性関連の要素をダイの設計に組み込む必要があります。この全体的な設計目標を達成するために、ダイは溶融金属で完全に満たされ、溶融金属の迅速かつ一貫した凝固、部品は損傷することなくダイから容易に排出され、部品は最小限のダイ構造とダイメンテナンスの困難さを必要とし、部品は顧客の公差要件を満たします。部品製造の適切な見積もりは、入札調達と製造リードタイムの短縮に不可欠です。このプロジェクトでは、単一キャビティ圧力ダイカスト金型の製造における設計上の考慮事項について簡単に紹介します。PDCツールの見積もりから出荷までのプロセスフローについて説明します。UNIGRAPHICS NXソフトウェアは、設計で行われる作業に使用されます。」 はじめに本稿では、単一キャビティ圧力ダイカスト金型の設計と製造に関する考察を詳述し、アルミニウム合金(AlSi-12)製の自動車部品製造への応用を強調しています。金属金型に加圧溶融金属を射出成形するダイカストは、重力に依存する永久金型鋳造とは対照的に、高速金属流動により複雑な形状を製造できる能力が強調されています。プロセスには、金型の閉鎖とロック、プランジャーまたはポンプによる溶融金属の供給、および完全な金型充填とベントからの空気排出を確実にするための制御された射出速度が含まれます。凝固中は圧力が維持され、その後、金型が開かれ、鋳物が排出されます。サイクル的な金型洗浄と潤滑はプロセスに不可欠です。圧力ダイカスト(PDC)ツールの見積もりから出荷までの設計プロセスは、UNIGRAPHICS NXソフトウェアによって促進されます。 3. 研究背景: 研究トピックの背景: 本研究は、特に複雑な形状を必要とする部品の大量生産における高圧ダイカスト(HPDC)の重要な役割に取り組んでいます。従来の砂型鋳造は大量生産には非効率的であると見なされ、HPDCのようなプロセスが必要となります。HPDCの金型設計は、最適な設計構成を得るために金型レイアウトと流れシミュレーションを最適化するために、CADとCAEの専門知識を必要とする、重要かつ複雑なタスクとして特定されています。 既存研究の現状: 既存の製造プロセス(永久金型鋳造など)はダイカストと比較され、圧力によって誘導される高速金属流動による複雑な形状の製造におけるダイカストの利点が強調されています。本稿では、特定の用途向けの設計プロセスを最適化することに焦点を当てながら、ダイカスト技術の確立された性質を暗黙のうちに認めています。 研究の必要性: 本研究は、ダイカストの効率的かつ経済的な生産の必要性に動機付けられています。成功する鋳物を実現するために、金型設計における製造性関連の要素を考慮することの重要性を強調しています。適切な設計により、完全な金型充填、迅速かつ一貫した凝固、容易な部品排出、最小限の金型構造とメンテナンス、および顧客の公差要件の遵守が保証されます。正確な製造見積もりは、費用対効果の高い入札調達と製造リードタイムの短縮に不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は以下のとおりです。 主な研究課題: 本研究は、単一キャビティ圧力ダイカスト金型設計に関連する主要な課題に取り組むことを目的としており、以下が含まれます。 5. 研究方法 研究デザイン: 本研究では、単一キャビティ圧力ダイカスト金型の設計と製造プロセスに焦点を当てた設計ベースのアプローチを採用しています。UNIGRAPHICS NXソフトウェアを使用したCADモデリングを統合し、自動車部品(カバーCJ 145 mm LEFT & RIGHT)用の金型を設計します。設計プロセスは、部品仕様の理解からプロセス検証まで、構造化されたアプローチに従います。 データ収集方法: データ収集は設計プロセスに暗黙的に含まれており、主に部品仕様(「部品名:カバーCJ 145 mm LEFT & RIGHT」、「129500 & 129520」)、材料選択(「材料:アルミニウム合金」)、および運用パラメータ(「作業指示番号:1023005」、「顧客名:Akar Industries

Read More

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J CAD , convolutional neural network , deep learning , Die casting , Die Casting Congress , Efficiency , High pressure die casting , High pressure die casting (HPDC) , temperature field , 자동차 산업 [Computer-Aided Design & Applications]에서 발행한 [“Predicting Die Cracking in Die-Cast Products Using a Surrogate Model Based on Geometrical Features”] 의 논문 연구 내용을 소개합니다. 1. 概要: 2. 概要または序論 本論文では、製品設計の幾何学的特徴に着目し、ダイカスト製品におけるダイクラックを予測するための代用モデルの開発と応用について探求しています。ダイカストは、複雑な形状の製品を迅速に量産する効率性で知られる工法であり、特に自動車産業においては、車両重量の削減と部品点数の削減に大きく貢献しています。しかし、製品の品質保証と開発リードタイムの短縮は依然として重要な課題であり、製品設計段階における複雑な形状の欠陥予測の困難さによってさらに悪化しています。従来のシミュレーション技術は標準的であるものの、準備と実行に長時間を要するため、より効率的な欠陥予測のためにビッグデータと機械学習を活用する方向へと移行が進んでいます。本研究では、ダイカストにおける喫緊の課題であり、生産の遅延とコストの増大につながるダイクラックの発生を予測するために、Variational Autoencoders (VAE) とニューラルネットワークを用いた新規な代用モデルを導入します。トヨタ自動車株式会社のエンジンブロック部品とトランスアクスルケースを分析することにより、このモデルはダイクラックを高精度に予測する上で有望な結果を示しました。この知見は、製品形状データを活用して早期の欠陥検出を行うことでダイカストプロセスを改善し、製造効率と製品品質を向上させるための新たな方向性を示唆しています。 3. 研究背景: 研究トピックの背景: ダイカストは、複雑な形状の製品を高速で量産できるため、工業生産、特に自動車産業で広く利用されており、近年、車両の軽量化と製品の部品点数削減の観点から改めて注目されています。工業製品としての高い競争力を確保するためには、市場のトレンドを正確に反映した製品をタイムリーに供給する必要があり、そのためには製品開発のリードタイムを短縮することが重要です。自動車産業における製品開発プロセスは通常、「製品設計」から「金型設計」、「生産性シミュレーション」、「工程設計」、「機能評価」、そして最終的に「量産」という流れを辿ります。このプロセスは一方通行ではなく反復的であり、各段階のサイクルを繰り返すことで製品設計の完成度を高めます。しかし、プロセスが進むにつれて仕様はより複雑になり、修正や手戻りが増加する傾向があります。したがって、可能な限り手戻りを少なくしてプロセスを進めることが重要です。手戻りの回数を減らし、製品開発リードタイムを短縮するためには、製品形状だけでなく、材料選定や製造計画の策定も製品設計の初期段階から考慮した高品質な設計を実現することが不可欠です。Pahl and Beitz [2] が述べているベストプラクティスによれば、最終製品が必要な基準をすべて満たすように、製品設計はこれらの側面を包含する必要があります。しかし、初期設計段階で複雑な形状の製品に対して正確な予測を行うことはしばしば困難であり、これらの要因が設計プロセスの初期段階で適切に考慮されない場合、手戻りにつながる可能性があります。このような背景から、「事前予測」とは、初期設計段階における潜在的な欠陥の予備的な見積もりを指します。これは、後続の設計段階で実施される詳細な予測とは異なります。正確な事前予測は、複雑な形状の製品にとっては困難であり、この段階での不正確さは手戻りの必要性を招く可能性があります。 既存研究の現状: この問題を解決する一つの方法は、製品を製造する前にシミュレーションを用いて機能を予測し、事前に問題を修正することです。実際、シミュレーション技術は広く採用されており、工業製品の開発プロセスにおける標準的な技術となっています [3, 4, 5, 6]。鋳造シミュレーションにおいては、従来は溶融金属の流体解析に焦点が当てられていましたが、現在では背圧の影響を検証し、スパウトでの跳ね返り挙動に関する精度を向上させるために、周囲の空気圧縮挙動の計算も組み込まれるなど、精度向上の取り組みも行われています [7]。さらに、量子コンピュータを用いて計算時間を短縮し、検討サイクルを高速化する研究も行われています [8]。しかし、これらの技術が実用化されたとしても、シミュレーションを実行するためには、製造用の金型モデル情報を作成する必要があります。修正を含めると、1回のシミュレーションを完了するのに数日を要します。したがって、シミュレーションの精度向上と時間短縮が実現されたとしても、シミュレーションを利用した予備検討時間の長期化という問題の一部しか解決されず、製品開発の初期段階における容易な欠陥予測という課題は未解決のまま残されています。 研究の必要性: シミュレーション技術の進歩には限界があるため、過去に製造された製品の欠陥発生情報や蓄積されたシミュレーション結果から得られたビッグデータを分析・活用し、パターン認識を現在および将来の生産性予測の付加価値に転換する代替アプローチが積極的に追求されています [9]。これらの取り組みの中でも、代用モデルとして知られる技術は、詳細なシミュレーションを実行する代わりに、既知のデータから得られたパターンを用いて予測を行う機械学習などの手法を採用しており、計算コストと事前準備情報の削減を可能にするため、注目を集めています。例えば、Amir Pouya は、ニューラルネットワークを用いてレーザー溶接加工パラメータを学習することにより、溶融プールの断面温度分布を予測できるモデルを提案しました [10]。さらに、Andres らは、低計算コストで航空機ブレードの断面形状を推定する手段として

Read More

user 03/13/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , Permanent mold casting , 금형 この記事では、UNIVERSITÀ DEGLI STUDI DI PADOVA and AALEN HOCHSCHULE FÜR TECHNIK UND WIRTSCHAFTが発行した論文「INVESTIGATION ON THE EFFECTS OF INNOVATIVE MELT TREATMENTS ON MICROSTRUCTURE AND MECHANICAL BEHAVIOUR OF DIECAST AL ALLOYS」を紹介します。 1. 概要: 2. 概要または序論 革新的で高性能な材料の研究は、多くの分野の開発において重要な役割を果たしています。材料特性を向上させるための一般的な戦略の1つは、相補的な材料を組み合わせて優れた性能を達成することであり、これは複合材料研究の根底にある原則です。金属基複合材料(MMC)は、その性能と加工の多様性から特に興味深いものです。本研究では、溶融アルミニウムに対する革新的な溶湯処理を調査し、溶融アルミニウム中に酸化アルミニウム(Al2O3)粒子をその場生成し、溶融物中に分散させて凝固金属に組み込むことを目的としています。Al2O3を強化材として使用することの二重の利点、すなわち、アルミニウム合金の硬度、強度、弾性率を向上させる機械的強化と、より微細な微細組織を得ることによって合金性能を向上させる結晶粒微細化剤としての利点について検討します。本研究では、純アルミニウムおよびAl-Cu合金に対する処理の効果を調べ、パーマネント金型鋳造と高圧ダイカスト(HPDC)の両方で試験を実施しました。HPDCプロセスは、Al、Mg、Zn基合金部品の製造に不可欠であり、特に自動車やその他の大量生産産業で用いられています。真空や半凝固金属鋳造などのHPDCにおける最近の進歩は、鋳造品質を向上させています。Al-Cu合金は、その強度と延性で知られており、析出硬化によって強化され、展伸材と鋳造材の両方で広く使用されています。しかし、熱間割れ感受性や腐食の問題も抱えています。溶湯処理は、溶融アルミニウムにアルゴンと酸素を注入し、Al2O3粒子を生成および分散させ、合金特性と微細組織を向上させることを目的としています。 3. 研究背景: 研究テーマの背景: 革新的な材料の開発は工学において重要であり、金属基複合材料(MMC)は、その強化された特性と多様な加工性により、ますます重要性を増しています。アルミニウム合金、特にAl-Cu合金は、展伸材と鋳造材の両方で不可欠であり、高い強度と靭性を提供します。高圧ダイカスト(HPDC)は、Al、Mg、Zn基合金部品の製造に不可欠なプロセスであり、特に自動車産業やその他の大量生産産業で広く用いられています。ダイカストアルミニウム合金の機械的特性を向上させ、欠陥を低減することは、現在も研究が進められている分野です。 既存研究の現状: 材料科学における既存の研究は、複合材料における材料の組み合わせなどの手法を通じて材料特性を向上させることに焦点を当てています。金属基複合材料、特にAl2O3のようなセラミック相で強化されたものは、強度、硬度、高温性能の向上について十分に文書化されています。先行研究では、インサイチュ法およびエクスサイチュ法で製造されたAl2O3強化MMCが検討されています。また、Al2O3粒子はAl-Cu合金において結晶粒微細化剤として作用し、熱間割れを低減する可能性があることも研究で示されています。真空アシストHPDCや半凝固HPDCなどのHPDCの革新は、欠陥を低減し、部品品質を向上させることを目的としています。しかし、金属マトリックス中にナノスケールの強化材を生成および分散させるための費用対効果が高く、工業的に拡張可能な方法の開発には課題が残っています。 研究の必要性: HPDCとAl-Cu合金の進歩にもかかわらず、熱間割れ感受性、多孔性、耐食性などの限界が依然として存在します。機械的特性が向上した金属マトリックスナノコンポジット(MMNC)を製造し、低い破壊靭性や被削性などの限界を克服することが重要な研究分野となっています。既存のMMC製造法の多くは、費用がかかり、従来の製造環境での使用が複雑です。ダイカストアルミニウム合金の特性を向上させるための、費用対効果の高い効果的な方法、特に強度を向上させ、微細組織を微細化し、HPDCのようなプロセスにおける熱間割れ感受性を低減する可能性のあるAl2O3のような強化粒子のその場生成と分散が求められています。本研究は、より要求の厳しい構造用途に適したダイカストアルミニウム合金の性能を向上させるための、革新的で費用対効果の高い溶湯処理の必要性に取り組むものです。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、溶融アルミニウム中にAl2O3粒子をその場生成する革新的な溶湯処理の実現可能性を調査し、この処理がダイカストアルミニウム合金の微細組織と機械的挙動に及ぼす影響を評価することです。これには、生成されたAl2O3粒子が凝固金属中に保持されるかどうか、およびそれらが機械的特性にどのように影響するかを評価することが含まれます。 主な研究内容: 5. 研究方法 研究デザイン: 本研究では、革新的な溶湯処理がアルミニウム合金に及ぼす影響を評価するために実験計画法を採用しました。溶湯処理は、攪拌しながら溶融アルミニウムにアルゴンと酸素ガス混合物を注入することからなります。実験は、誘導炉と脱ガスユニットを用いた小規模および大規模のセットアップで実施されました。処理時間、ガス流量、インペラーサイズ、および鋳造方法(パーマネント金型およびHPDC)を系統的に変化させ、それらの影響を評価しました。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、4種類のアルミニウム合金でした。 研究の範囲は以下を含みます。

Read More

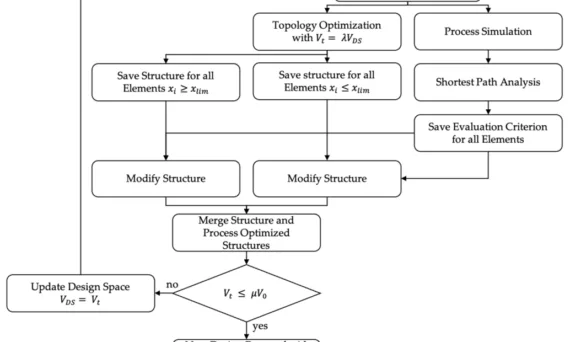

user 03/12/2025 Aluminium-J , Technical Data-J CAD , CFD , Die casting , Efficiency , finite element simulation , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Review , STEP この記事では、[MDPI Materials] によって発行された論文 [“構造最適化とプロセス保証の統合:鋳造部品の陰関数モデリング”] を紹介します。 1. 概要: 2. 概要または序論 製造可能な鋳造部品の構造最適化は、依然として挑戦的で時間のかかる課題です。今日では、トポロジー最適化 (TO) に続いて、設計案の手動再構築と、設計案を保証するためのプロセス保証シミュレーションが行われています。その結果、このプロセスは満足のいく妥協点に達するまで繰り返し反復されます。この記事では、陰関数ジオメトリモデリングを使用して、構造的およびプロセス的に最適化されたダイカスト部品を自動的に生成するために、構造最適化とプロセス保証の結果を組み合わせる方法を示します。したがって、現在の設計案を評価し、2つの反復間の製造可能性の改善を定量的に測定するための評価基準が開発されました。提案された方法をテストするために、片持ち梁をプルーフの例として使用します。組み合わせた反復法は、手動で設計された部品および直接最適化アプローチと比較され、機械的性能と製造可能性について評価されます。トポロジー最適化 (TO) とプロセス保証 (PA) 結果の組み合わせは自動化されており、設計案の手動再構築を大幅に強化することが示されています。さらに、製造可能性の改善は、計算量を削減しながら、この分野の以前の研究と同等以上であり、反復時間を大幅に短縮するために適切なメタモデルの必要性を強調しています。 3. 研究背景: 研究トピックの背景: 今日の製品開発は、市場投入までの時間の短縮と、エラーを最小限に抑えた製品設計の必要性によって特徴付けられます。したがって、部品は構造的に最適化され、プロセスも最適化されるべきです。なぜなら、最適化されたプロセス設計は、製造コストと不良率を削減するからです [1]。これらの最適化タスクは時間がかかり、高度な専門知識を必要とし、その結果を複数の手作業と組み合わせる必要があります。その結果、鋳造部品の構造最適化とプロセス保証を組み合わせるデジタルエンジニアリングには、大きな可能性があります [1-4]。 既存研究の現状: 基本的に、構造とプロセスの最適化は、2つの専門部門間で分担されており、部門間で部品が反復的に引き渡されます。各部門は、それぞれのプロセス用に取得したファイルを準備する必要があり、その後、最適化結果に基づいて新しい部品を手動で再設計する必要があります。このプロセスは、満足のいく妥協点に達するまで繰り返されます [1,2]。したがって、この記事では、構造的およびプロセス的に最適化された部品を自動的に作成するために、陰関数モデリングによる構造最適化とプロセス保証 (PA) の組み合わせに取り組みます。鋳造部品の構造最適化に関する既存の研究には、最小フィーチャサイズ、対称性、押し出しなどの製造制約を伴うトポロジー最適化 (TO) が含まれます。プロセスシミュレーションは、既知の形状の金型またはインゲートシステムを最適化するために使用されます。プロセス知識は、製造制約によって市販のTOに組み込まれていますが、プロセス知識のTOへのより深い統合は限られています。フルスケールの鋳造プロセスシミュレーションをTOに組み込んだ既存の研究は、高い反復時間のために計算コストが高くなります。 研究の必要性: 文献には、HPDC (高圧ダイカスト) および LPDC (低圧ダイカスト) 用の形状連動評価基準の開発に関するギャップがあり、TO中のプロセスシミュレーションの必要性を潜在的に減らすことができ、それでも設計案の製造可能性を質的に記述するのに十分な情報を示すことができます。設計案の形状を修正するための評価基準を調査し、プロセス全体を完全に自律化するために自動化を高度化する必要があります。この記事では、部品形状の修正のみに焦点を当てており、例えば [33] に示されているようなインゲートシステムの修正は、この記事の範囲外です。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、TOとPAの結果を自動的に組み合わせ、構造的およびプロセス的に最適化された設計案を作成するための新しいワークフローを提示することです。鋳造プロセスベースの基準に基づいて、構造的に最適化された形状は、製造可能性を高めるために陰関数モデリングを介して修正されます。長期的な目標は、開発された基準を評価するためのメタモデルで鋳造プロセスシミュレーションを置き換えることです。 主な研究課題: 主な研究課題は、鋳造プロセス用の形状連動評価基準の機能性を開発し、証明することに焦点を当てています。ワークフローは、プロセス知識を鋳造部品のTOに統合し、陰関数モデリングを使用してTOとPAの結果を組み合わせます。PAには、CFDベースのプロセスシミュレーションに続いて、最短経路解析と評価基準の計算が使用されます。 研究仮説: 提案されたワークフローは、標準的なTO部品と比較して製造可能性が向上した新しい設計案をもたらすでしょう。TOとPAの組み合わせは、構造的およびプロセス的に最適化された部品につながるでしょう。 5. 研究方法 研究デザイン: この研究では、TOとPAを並行して実施し、その後、陰関数モデリングを使用してそれぞれの最良の側面を組み合わせるワークフローを採用しています。ワンステップ最適化と反復最適化アプローチを区別しています。ワークフローは、HPDCプロセスとLPDCプロセスの両方でテストされています。 データ収集方法: TOには、nTopologyソフトウェア (バージョン 3.0.4) と、SIMPを備えた密度ベースのTO法が使用されています。プロセスシミュレーションは、Flow-3D

Read More

user 03/11/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Sand casting , 금형 , 자동차 산업 この論文の紹介は、[‘International Journal of Automotive Manufacturing and Materials’]誌に掲載された[‘アルミニウム合金半凝固加工技術の自動車への応用:レビュー’]に基づいて作成されました。 1. 概要: 2. 抄録または序論 概要:「半凝固加工技術は、複雑な形状の高品質部品を製造する上で利点のあるアルミニウム合金部品の新しい成形技術です。過去50年間に、いくつかの半凝固金属の準備および成形方法が開発されてきました。いくつかの方法は、自動車分野で高品質部品を提供したり、鋳物の品質を向上させるために適用されています。本論文では、半凝固加工技術の開発と応用をレビューし、その将来の応用展望について議論します。」 序論:「近年、自動車メーカー、特に新エネルギー自動車メーカーは、省エネルギー、排気ガス削減、および包括的な製造コストの削減に有益であるため、自動車の軽量化にますます注目しています。鉄鋼部品をアルミニウム合金部品に置き換えることは、アルミニウム合金の密度が鉄鋼の約1/3に過ぎないため、車両の車体重量を大幅に削減できます。しかし、自動車におけるアルミニウム消費量を増やす上での課題は、アルミニウム合金の強度と弾性率の両方が通常、鉄鋼よりも低く、それが鉄鋼部品よりもアルミニウム合金部品に対するより高い品質要求につながることです。アルミニウム合金部品は通常、塑性変形プロセス(例:圧延、押出し、打ち抜き、鍛造)または鋳造プロセス(例:砂型鋳造、金型鋳造、ロストフォーム鋳造、および高圧ダイカスト)によって製造されます。塑性成形部品は優れた品質と性能を備えており、高応力条件下で使用できます。しかし、塑性成形プロセスは複雑な形状の部品を製造するために使用できません。鋳造プロセスは複雑な形状の部品を製造するために使用できますが、鋳造部品の品質と性能は、鋳造欠陥の発生により、通常、塑性成形部品よりも劣ります。したがって、高品質で複雑な形状のアルミニウム合金部品を開発および製造することは、自動車部品サプライヤーにとって依然として大きな課題です。半凝固加工技術は、1970年代にマサチューセッツ工科大学で生まれたアルミニウム合金部品の新しい成形技術です[1,2]。このプロセスでは、合金は半凝固金属と呼ばれる固液混合状態に調製されます。半凝固金属では、球形またはほぼ球形の固体粒子が液体金属中に懸濁しています。液体金属と比較して、半凝固金属は特殊なレオロジー特性、流動挙動、および凝固挙動を持っています[3,4]。せん断応力下では、半凝固金属は液体のように流れ、半凝固金属の流体粘度はせん断応力が増加するにつれて減少します。」 3. 研究背景: 研究トピックの背景: 自動車産業は、エネルギー効率、排気ガス削減、製造コスト削減のために、車両の軽量化にますます注力しています。鉄鋼部品をアルミニウム合金部品に置き換えることは、アルミニウムの密度が鉄鋼の約3分の1であるため、車両重量を大幅に削減する効果的な戦略です。しかし、アルミニウム合金は鉄鋼に比べて強度と弾性率が低いため、自動車用途におけるアルミニウム合金部品には、より高い品質基準が求められます。 既存研究の現状: アルミニウム合金部品の従来の製造方法には、塑性変形プロセス(圧延、押出し、鍛造など)と鋳造プロセス(砂型鋳造、金型鋳造、高圧ダイカスト(HPDC)など)があります。塑性変形は、高応力用途に適した優れた品質と性能の部品を提供しますが、複雑な形状の製造には限界があります。鋳造プロセスは、複雑な形状に対してより高い設計自由度を提供しますが、塑性成形部品と比較して、固有の鋳造欠陥により、通常、品質が劣ります。したがって、高品質で複雑な形状のアルミニウム合金部品の製造は、自動車サプライヤーにとって依然として大きな課題です。 研究の必要性: 従来の製造方法の限界に対処するために、半凝固加工技術がアルミニウム合金の新しい成形技術として登場しました。1970年代にMITの研究から生まれた[1,2]この技術は、半凝固金属と呼ばれる金属の固液混合状態を利用しています。半凝固金属では、球形またはほぼ球形の固体粒子が液体マトリックス中に懸濁しています。半凝固金属は、独自のレオロジー特性、流動挙動、および凝固特性を示します[3,4]。特に、せん断応力下では、粘度がせん断応力の増加とともに減少する液体のように振る舞います。この特性により、従来の鋳造と比較して品質が向上し、塑性成形部品に匹敵する複雑な形状の成形が可能になります。その結果、半凝固加工技術は、自動車、オートバイ、自転車、電気通信[5-7]など、さまざまな分野で高品位鋳物の製造と鋳造品質の向上に採用されています。 4. 研究目的と研究課題: 研究目的: 本レビュー論文は、特に自動車分野におけるアルミニウム合金の半凝固加工技術の進歩と応用を包括的に調査することを目的としています。さらに、この技術の将来の可能性と展望を探ります。 主な研究内容: 本論文で調査する主な研究分野は次のとおりです。 研究仮説: 明示的な仮説としては述べられていませんが、本論文は、半凝固加工技術が、従来の鋳造および塑性変形法の限界に対処し、自動車産業における高品質で複雑なアルミニウム合金部品の製造のための実行可能で有利な代替案を提供するという前提を暗黙的に調査しています。また、レオHPDCが自動車用途向けの半凝固加工における主流プロセスになりつつあるという仮説も探求しています。 5. 研究方法 研究デザイン: 本研究では、既存の文献と産業応用を統合して、自動車産業におけるアルミニウム合金半凝固加工技術の包括的な概要を提供するレビューベースの研究デザインを採用しています。 データ収集方法: データ収集方法には、アルミニウム合金の半凝固加工に関連する公開された研究論文、技術レポート、および産業事例研究の徹底的なレビューが含まれます。文献検索は、プロセス開発、応用、および性能特性に関する情報を収集するために、科学データベースと業界出版物を網羅しています。 分析方法: 分析方法は定性的であり、収集されたデータを要約および統合することに焦点を当てています。 研究対象と範囲: 研究対象は、材料準備法と部品成形法の両方を含む、アルミニウム合金半凝固加工技術です。範囲は、自動車産業におけるこれらの技術の応用に特に焦点を当てており、部品品質、製造効率、および将来の応用展望などの側面を考慮しています。 6. 主な研究成果: 主な研究成果: レビューでは、半凝固金属準備の2つの主要なルート、チクソルートとレオルートが強調されています。固体金属の部分溶融を伴うチクソルートは、さらに、磁気流体力学的攪拌(MHD)[8-10]、溶射成形(Ospray)[11,12]、および冷却傾斜(SC)[13]などの特殊な溶融凝固技術を利用するタイプIと、ひずみ誘起溶融活性化(SIMA)[14-17]、再結晶および部分溶融(RAP)[9,13,18]、および等チャンネル角プレス(ECAP)[19]などの塑性変形プロセスを採用するタイプIIに分類されます。液体金属の部分凝固を伴うレオルートには、スワールエンタルピー平衡化装置(SEED)[20-23]、エンタルピー制御プロセス(ECP)[24,25]、ガス誘起半凝固(GISS)[26-30]、高速スラリー形成(RSF/RheoMetal)[31-33]、冷却傾斜(CS)[34-36]、および空冷攪拌棒装置(ACSR)[37-39]などの技術が含まれます。 チクソルートは通常、50%を超える固相率に適しており、レオルートは50%未満の固相率に適しています。レオルート法は一般的にエネルギー効率とコスト効率が高いため、2000年代初頭から半凝固金属準備開発の焦点となっています。SEED、GISS、RSF、およびACSRは、自動車用アルミニウム合金部品の製造に顕著に使用されています。 半凝固金属成形技術は大幅に進歩しており、鍛造、押出し、HPDC、砂型鋳造、および金型鋳造を網羅しています。チクソ鍛造、レオ鍛造、チクソHPDC、およびレオHPDCは、産業用途を実現しています。チクソプロセスは通常、50〜70%の固相率(チクソルート)の半凝固金属を使用し、レオプロセスは50%未満の固相率(レオルート)を使用します。HPDCは、鍛造よりも部品形状の複雑さと生産効率において利点があり、半凝固HPDCは自動車部品に特に適しています。半凝固金属のアディティブマニュファクチャリングは、最近の研究ホットスポットとして特定されています。 自動車における半凝固加工の商業的採用は、1990年代に米国とイタリアで始まり、1990年代から2000年代にかけてチクソ鍛造とチクソHPDCが普及しました。2010年以降、中国では応用が急速に成長し、レオHPDCが主流プロセスになっています。応用は、高品質部品の製造と鋳造品質の向上に分類されます。半凝固加工部品は欠陥が少なく、熱処理が可能になり、鉄鋼に匹敵する機械的特性を実現し、軽量化(鉄鋼/鋼部品と比較して35〜55%の削減)を促進します。例としては、Sliver Bases Die-Casting [43]が製造したトーションサポート、コントロールアーム、ブレーキキャリパー、シャーシブラケット、Kovolis Hedvikov [44]が製造したエンジンブラケット、SAG Fueltech Sweden [33]が製造したCABマウントとマフラーブラケットなどがあります。鋳造品質の向上に関しては、半凝固HPDCは、気泡、収縮、引張割れなどの欠陥を低減します。GISSCO [45]とRunxingtai

Read More

![Figure 9- Left: Schematics of a conventional HPDC cold chamber machine [14]; Right: Typical layout of a component produced by a cold chamber machine [15].](https://castman.co.kr/wp-content/uploads/image-1520-570x342.webp)

![Bild 1. Einordnung der Karosseriebauweise „Mega-Casting" und dessen Konzepte mit beispielhaften OEM und Modellen im Rahmenwerk der etablierten Karosseriebauweisen (Eigenleistung). Rahmenwerk und Teil-Darstellungen in Anlehnung an Birkert et al. [3], Stellantis [14], Land Rover [15], Tesla [5]. Grafik: WZL](https://castman.co.kr/wp-content/uploads/image-1417-570x342.webp)