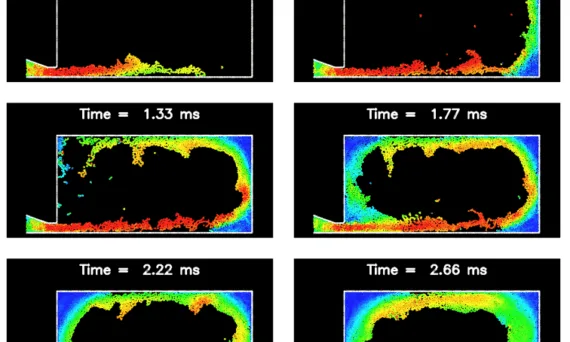

user 06/30/2025 Aluminium-J , Technical Data-J CAD , CFD , Die casting , Die Casting Congress , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Review , 금형 , 자동차 산업 この紹介論文は、「CSIRO Mathematical and Information Sciences, Victoria, Australia.」によって発行された論文「Modelling the High Pressure Die Casting Process Using SPH」に基づいています。 1. 概要: 2. 抄録: 本論文では、このCAST資金提供プロジェクトの過去4年間にわたるHPDCのSPHモデリングの進捗状況をレビューします。2次元の単純な金型の充填の初期の例は、流れパターンの複雑さ、特に自由表面挙動と分裂の役割を示しています。これらの単純な金型の充填における熱伝達の組み込みの影響、特に金型内部の熱境界条件の影響と金型自体への結合伝導モデリングの重要性が示されています。SPH予測の精度を実証するために、水アナログ実験を用いた2つの検証例が示されています。3Dへのモデリングの拡張と、複雑な3次元金型形状を表現するために使用される方法論について説明します。現実的な工業部品の充填をモデル化するためのこのSPHシステムの使用が提示されます。金型充填順序の重要性、および角部や緩やかに湾曲した表面からの流れの剥離の役割が示されています。表面の断片化の程度、液滴形成、およびボイドの強い過渡的な性質も示されています。最後に、実際の自動車用ピストンヘッドのランナー、ゲート、および金型の充填が示され、このような大規模計算に固有の困難について議論されます。 3. 緒言: 高圧ダイカスト(HPDC)は、特に自動車産業におけるトランスミッションハウジング、ピストンヘッド、ギアボックス部品などの大量生産、低コスト部品の製造にとって重要なプロセスです。このプロセスでは、液体金属(一般的にはアルミニウム合金)が高速(約50~100 m/s)かつ非常に高い圧力で複雑なゲートおよびランナーシステムを通って金型に射出されます。金型の幾何学的複雑さは、著しい自由表面の断片化を伴う強力な三次元流体流動をもたらします。最小限の巻き込みボイドを持つ均質な鋳造部品を形成するためには、金型の様々な部分が充填される順序とガス出口の位置が重要です。これは、ゲーティングシステムの設計と金型の幾何形状によって決定されます。 製品品質とプロセス生産性の両方の改善は、改良された金型設計を通じて達成できます。これには、金型充填のより効果的な制御と金型熱性能の開発が含まれます。数値シミュレーションは、さまざまな金型設計と充填プロセスの有効性を研究するための強力かつ費用効果の高い方法を提供します。 4. 研究の概要: 研究トピックの背景: HPDCは、溶融金属を高速・高圧で複雑な金型に射出することを特徴とする重要な工業プロセスです。複雑な流動パターン、自由表面の断片化、およびボイド巻き込みの可能性は、高品質な鋳物の実現に大きな課題をもたらします。金型充填プロセスを理解し制御することは、欠陥を最小限に抑えるために不可欠です。 先行研究の状況: 界面流をモデル化するためのオイラー法として、マーカーアンドセル(MAC)法やVOF(Volume of Fluid)法が用いられてきました。これらの手法の基本的な背景は、HwangとStoehr(1988)によるASM Metals HandbookやKotheら(1998)によって提示されています。VOF法は、MAGMAsoftやFlow-3Dなどのいくつかの商用ソフトウェアパッケージで使用されており、依然として金型充填シミュレーションで最も一般的で広く使用されている方法です。しかし、これらの手法は、複雑な界面現象の断片化や合体、数値拡散に課題を抱えることがあります。SPH(Smoothed Particle Hydrodynamics)は、流体を表現するために粒子のみを使用する特殊な数値手法であり、HPDCで見られるような液滴形成、飛沫、複雑な自由表面運動を伴う流体流動に特に適しています。SPHは、複雑な自由表面や材料界面の挙動(断片化を含む)を容易かつ自然にモデル化でき、ラグランジュフレームワークは運動量支配の流れを非常によく処理し、多相、状態方程式、凝固などの複雑な物理現象を容易に実装できるという利点があります。Clearyら(2000)およびHaとCleary(2000)による最近の研究では、2次元における高圧ダイカストへのSPHの適用と、これらのSPH結果と水アナログ実験との良好な比較が報告されています。 研究の目的: 本稿では、SPHを用いた高圧ダイカストプロセスのモデリングにおいてなされた進捗をレビューし、実際のHPDC例における詳細な流体流動のシミュレーションに関する新しい結果を提示します。 核心研究: 本研究は、HPDCシミュレーションのためのSPH法の適用と開発に焦点を当てています。これには以下が含まれます。 5. 研究方法論 研究設計: 本研究では、流体流動をシミュレーションするための特殊な数値手法であるSPH(Smoothed Particle Hydrodynamics)を採用しています。SPHは、流体を表現するために粒子のみを使用し、これらは流体方程式が解かれる計算フレームワークです。SPHは複雑な流れを自動的に追跡し、HPDCで見られるような液滴形成、飛沫、複雑な自由表面運動を伴う流体流動に特に適しています。材料は固定グリッドやメッシュではなく、自由に動き回る粒子によって近似されます。支配的な偏微分方程式は、これらの粒子の運動方程式に変換されます。 データ収集および分析方法: SPHの定式化には以下が含まれます。 様々なシナリオでシミュレーションが実施され、結果は速度、温度、または粘性によって色分けされた粒子プロット、および3D流れの場合はレンダリングされた表面メッシュを通じて可視化されました。検証のため、SPHの結果は水アナログ実験の実験データと比較されました。 研究トピックと範囲: 本研究はHPDCモデリングのいくつかの側面をカバーしています。 6. 主な結果: 主な結果:

Read More

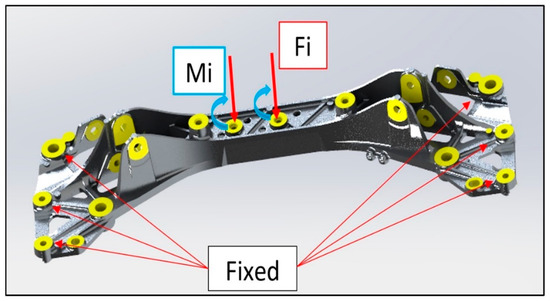

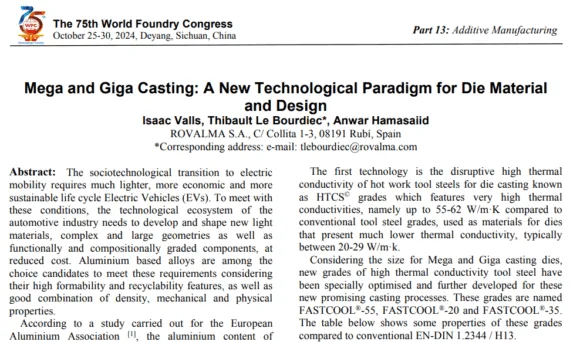

user 06/23/2025 Aluminium-J , automotive-J , Technical Data-J A380 , Applications , CAD , conformal cooling , Die casting , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , 自動車産業 , 金型 , 자동차 , 자동차 산업 本紹介論文は、「The 75th World Foundry Congress」が発行した論文「Mega and Giga Casting: A New Technological Paradigm for Die Material and Design」に基づいています。 1. 概要: 2. 要旨: 電気自動車への社会技術的移行は、はるかに軽量で、経済的で、持続可能なライフサイクルの電気自動車(EV)を必要としています。これらの条件を満たすために、自動車産業の技術エコシステムは、新しい軽金属材料、複雑で大きな形状、ならびに機能的および組成的に傾斜したコンポーネントを、低コストで開発し、形成する必要があります。アルミニウムベースの合金は、その高い成形性とリサイクル性の特徴、ならびに密度、機械的および物理的特性の良好な組み合わせを考慮すると、これらの要件を満たすための選択候補の1つです。 3. 緒言: 欧州アルミニウム協会[1]が実施した調査によると、ヨーロッパの乗用車のアルミニウム含有量は2022年の205kgから2030年には256kgに増加するとされています。アメリカの車両についても同様の予測が引用されています[2]。したがって、内燃機関に関連する鋳物の需要減少は、モーターハウジング、BEVおよびPHEVバッテリーエンクロージャーアセンブリ、さまざまな構造部品など、EV向けの新しいアルミニウムベースのコンポーネントの需要によって大部分が相殺されるでしょう。ダイカストによって製造される自動車構造部品の需要は、2021年の820万個から2030年には2500万個に急増すると予想されています[3]。引用された研究は、予測されるアルミニウムベースの部品の50%以上が、特に高圧ダイカスト(HPDC)などのダイカスト法によって成形されることに同意しています。これらの研究では、メガおよびギガ高圧ダイカストの急速な普及は考慮されていませんでした。したがって、今後数年間でHPDC部品の需要は予測よりもはるかに高くなると予想されます。これらの新しい部品の形状、新しいアルミニウム合金、および部品のサイズは、ダイカストプロセス、特に金型製造プロセスの技術的パラダイムを大幅に変化させています。メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために、新しい金型設計、冷却戦略、金型材料、金型機械加工、および金型寿命管理技術に対する議論の余地のないニーズがあります。これらは、i)高価な金型および関連する金型コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性など)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。本稿では、上記の3つのKTEに関連する課題に対処する大きな可能性を秘めた3つの革新的な技術を紹介し、議論します。 4. 研究の概要: 研究テーマの背景: 電気自動車への社会技術的移行は、より軽量で、経済的で、持続可能な電気自動車(EV)を必要としています。これは、新しい軽金属材料、複雑で大きな形状、および機能的に傾斜したコンポーネントの必要性を推進しており、これらはしばしば、その有利な特性のためにアルミニウムベースの合金を使用して製造されます。特にEV向けの高圧ダイカスト(HPDC)による大型アルミニウムダイカスト部品の需要は、メガおよびギガキャスティングの出現により大幅に増加しており、金型材料、設計、および製造プロセスに新たな課題をもたらしています。 先行研究の状況: 以前の研究[1, 2, 3]では、自動車におけるアルミニウム使用量の増加とHPDC構造部品の成長が予測されていましたが、これらはメガおよびギガキャスティングの影響を完全には組み込んでいませんでした。現在の最先端(SoA)金属積層造形(MAM)技術は、多くの場合、コスト、製造された工具の熱機械的特性、材料選択(特に炭素系工具鋼の場合)、および大型部品の製造に関して限界があります。例えば、SoA MAMで一般的に使用されるEN-DIN 1.2709マルエージング鋼は、ダイカスト用途には低い熱伝導率(14-18 W/mK)と非常に低い耐摩耗性を示します。 研究の目的: 本稿は、メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために設計された3つの革新的な技術を提示し、議論することを目的としています。これらのKTEは、i)高価な金型および関連コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性を含む)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。 核心的研究: 本研究は、3つの革新的な技術に焦点を当てています。 5. 研究方法論 研究設計: 本稿は、記述的および比較的方法論を利用しています。新しい技術(HTCS、ROVALMA® MAM、および埋め込みセンサー)を紹介し、メガおよびギガキャスティングの課題に取り組む上でのそれらの特徴、利点、および潜在的な用途について詳しく説明します。これは、多くの場合、これらの革新を従来の材料、製造方法、および既存のSoA MAM技術と比較することによって達成されます。 データ収集・分析方法: 本稿は、FASTCOOL®シリーズ工具鋼と従来のEN-DIN 1.2344 / H13の熱伝導率、耐摩耗性、最大硬度、熱処理を比較した表などの材料特性データを示しています。本稿では、これらの技術の利点が「いくつかの産業用途事例」および「異なる用途事例」を通じてさらに強調されると述べています。ダイカスト作業中に金型に埋め込まれた多機能センサーによって取得された温度データの図解例も言及され、図で示されています。 研究テーマと範囲: 取り上げられる研究テーマは次のとおりです。 6. 主要な結果:

Read More

user 05/26/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Casting , Aluminum Die casting , AUTOMOTIVE Parts , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , temperature field , 금형 , 자동차 산업 本紹介論文は、「Procedia Structural Integrity」によって発行された論文「Study of two alternative cooling systems of a mold insert used in die casting process of light alloy components」に基づいています。 1. 概要: 2. 要旨: 金型インサートは、ダイカストプロセスで一般的に使用される金型の重要な構成要素です。その目的は、キャビティやアンダーカットのような鋳物の特定形状を実現することです。また、いくつかの重要な領域で冷却システムを改善するためにも使用されます。各インサートは、金型の熱状態を制御し、すべてのホットスポットを効率的に冷却するために、少なくとも1つの単純な冷却チャネルを有しています。溶融金属が形状に鋳込まれ、次に凝固した鋳物によって生じる機械的応力と共に、厳しい周期的熱条件は、インサートを熱機械疲労にさらします。熱機械疲労は、一定サイクル後にインサート表面に観察される亀裂の主な原因であり、コンポーネントを使用不能にし、交換を要求します。この状況は、直接的および間接的なコストに悪影響を及ぼします。本稿では、ダイカストプロセスを通じて製造されたアルミニウム合金シリンダーブロックのオイルドレンチャネルを実現するために使用される金型インサートについて、この現象を研究しました。本研究の目的は、高温および高い熱勾配に最もさらされるゾーンを決定し、積層造形で実現された同じインサートにコンフォーマルチャネルを使用することにより、より効率的な冷却システムを設計および分析することです。 3. 緒言: ダイカストプロセス、特に高圧ダイカスト(HPDC)は、自動車産業を中心にアルミニウム合金部品の製造に広く使用されています。これらのプロセスにおける主要な問題の1つは、ダイとそのコンポーネントの耐久性であり、これらは高温(670~710°Cの溶融アルミニウム)、高い射出速度(30~100 m/s)、および圧力(50~80 MPa)にさらされます。金型インサートは、特定の鋳造形状を作成し、重要領域の冷却を強化するために不可欠です。これらのインサートは通常、熱状態を管理し、ホットスポットを冷却するための冷却チャネルを備えています。 ダイカストダイおよびインサートは、厳しい周期的な熱的および機械的負荷を受けます。これらの条件は熱機械疲労を引き起こし、これが一定サイクル後のインサート表面の亀裂(しばしば「ヒートチェック」と呼ばれる)の主な原因となります。この損傷によりインサートは使用不能となり、交換が必要となり、直接的および間接的なコストが発生します。巨視的には、亀裂は、ダイ表面が急速に加熱され、その後潤滑剤スプレーによって急冷される際の熱衝撃によって開始されます。加熱中、ダイ表面には圧縮応力が発生し、冷却中には引張応力が発生します。コフィン・マンソン式(1)は、亀裂発生までの反転回数を塑性ひずみ振幅に関連付けます。熱ひずみ(式(2))および結果として生じる応力(式(3))は、降伏強度を超えると塑性変形(式(4))を引き起こす可能性があります。疲労寿命は、サイクルあたりの散逸エネルギー(式(5)および(6))にも強く影響されます。 本稿では、アルミニウム合金シリンダーブロック(HPDC)のオイルドレンチャネルに使用される金型インサートにおける熱機械疲労を調査します。この研究では、有限要素解析(FEM)を使用して、高温および熱勾配のゾーンを特定します。これらの結果に基づいて、積層造形によって実現されるコンフォーマルチャネルを使用した、より効率的な冷却システムが設計および分析されます。 4. 研究の概要: 研究トピックの背景: ダイカストダイ、特に金型インサートの耐久性は、高温および周期的な機械的負荷を含む過酷な動作条件のため、重要な懸念事項です。熱機械疲労は主要な故障メカニズムであり、インサートの亀裂および耐用年数の短縮につながり、生産コストと効率に悪影響を及ぼします。これらの問題を軽減するためには、インサートの効果的な冷却が不可欠です。 従来の研究状況: ダイカストダイの寿命予測および熱機械現象に関するいくつかの研究が行われています。Srivastavaら(2004)は、FEMソフトウェアを使用してダイカストダイの熱疲労亀裂を予測する方法論を提示し、温度および熱勾配が増加すると故障までのサイクル数が大幅に減少することを示しました。FEMソフトウェアは熱機械問題を非常にうまくシミュレートできることが示されています(Astaritaら(2013)、Sepeら(2014))。コフィン・マンソン式(1)は疲労を記述するためによく知られています。Sissaら(2014)は、疲労寿命予測のためのエネルギー基準を提案しました。低い熱膨張係数や高い熱伝導率などの材料特性は、熱機械疲労耐性にとって重要です(Luら(2019))。インサート冷却システムの設計は、温度制御において重要な役割を果たします。 研究の目的: 本研究の目的は、高温および高い熱勾配に最もさらされるゾーンを決定し、積層造形によって同じインサートにコンフォーマルチャネルを使用して、より効率的な冷却システムを設計および分析することです。 コア研究: 本研究は、アルミニウム合金シリンダーブロックのオイルドレンチャネルの製造に使用される金型インサートの有限要素解析(FEM)を含みます。従来の冷却システムを備えたインサートの温度場を決定するために過渡熱解析が実行されました。この温度場は、応力を評価するための後続の構造解析における荷重として使用されました。これらの結果に基づいて、積層造形(具体的には選択的レーザー溶融 – SLM)用に設計されたコンフォーマル冷却チャネルを備えた新しい冷却システムが提案されました。次に、このコンフォーマル冷却システムの性能が、温度分布、熱勾配、および応力場の観点からシミュレートされ、従来のシステムと比較されました。 5. 研究方法論 研究設計: 本研究は比較シミュレーションアプローチに従いました。 データ収集および分析方法: 熱モデル(従来冷却): 構造解析: コンフォーマル冷却チャネルモデル: 研究トピックと範囲: 本研究は以下に焦点を当てました:

Read More

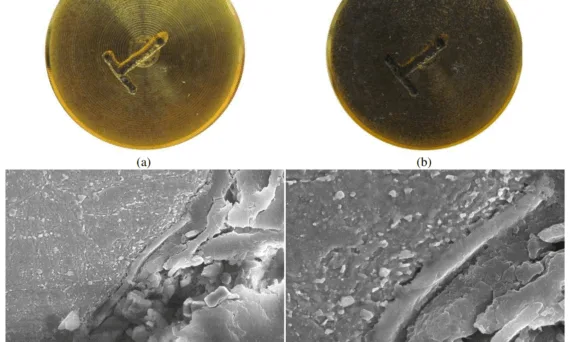

user 05/18/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , STEP , 금형 本稿は、「NADCA Transactions」に掲載された論文「The coating failure of coated core pin for die casting process」に基づいています。 1. 概要: 2. 抄録: コアピンのソルダリングは、高圧ダイカストプロセスを用いたアルミニウム鋳物の生産性を制限する問題の一つです。ダイソルダリングを低減するために、通常、コアピンにはセラミックコーティングが施されます。その結果、コーティングの寿命がソルダリングプロセスとコアピンの寿命を左右します。本研究は、ダイカスト条件と同様の条件下におけるコアピン上のコーティングの破損メカニズムを分析するために設計されました。実験を加速するために、コーティングされたコアピンに高強度超音波振動を加えました。コーティングされたコアピンは、様々な温度の水、オイルソルトバス、溶融亜鉛、および溶融A380合金中で一定時間振動させました。試験したコアピンのコーティング破損を特徴付けるために、SEMおよびXRDが使用されました。実験結果は、水、オイル、溶融塩、および溶融亜鉛中の低温で試験されたコーティングの主な破損メカニズムが、鋼マトリックスからのコーティング剥離であることを示しています。溶湯の温度が上昇するにつれて、コーティングの破損は加速します。高温では、溶融亜鉛およびA380合金で試験されたコアピンにおいて、コーティングの断片化および剥離が発生します。コーティング破損箇所における亜鉛またはアルミニウムと鋼との反応は、コーティングの断片化を引き起こし、高温でのコーティング破損を加速させます。 3. 緒言: 高圧ダイカスト(HPDC)は、軽量金属および合金の部品を製造するための最も効率的で費用効果の高い方法です。コアピンのような、質量が小さく表面積対体積比が大きい小さな金型部品は、容易に加熱され、アルミニウムが金型材料(鋼)に「はんだ付け」されてコア上に堆積する状態、一般にソルダリングと呼ばれる状態を引き起こす可能性があります[1-6]。過酷な条件下では、ソルダリングはわずか数回の鋳造サイクル後に発生します[2, 5]。これにより、金型は一般的に高価であり、ダウンタイムは生産損失につながるため、コストが増加します[2]。鋳肌の損傷は、特に耐圧性において製品の品質を低下させます[7]。 高圧ダイカストにおいて、ソルダリングは金型表面の保護膜の「ウォッシュアウト」と密接に関連していることがよく知られています。ウォッシュアウトは、溶融合金が金型上の保護膜を破壊するときに発生します[1-2]。保護膜がないと、溶融合金は金型表面と直接接触する可能性があります。金型材料中の鉄は溶湯に溶解し、溶湯中の材料やその他の元素は金型表面に拡散します[2]。その結果、金型表面に金属間化合物層が形成されます[1, 2-11]。Hanらは、ダイソルダリングは溶融アルミニウム合金と金型表面の鋼との反応によって引き起こされ、反応温度で液体である相が形成されることを見出しました。この液体は、凝固時に金型と鋳物を接合する接着剤として機能し、その結果、金型にソルダリングが発生します[5, 7, 9, 11-12]。ShankarとApelianは、ソルダリングが起こり始めるコアピン上の場所にピラミッド型の金属間化合物層が形成されることを報告しています[6, 8, 10]。我々の以前の論文では、コーティングされたコアピン上のソルダリング形成のメカニズムを提案し[2, 12]、ソルダリング手順を5つのステップで説明しています。ステップ1では、局所的なコーティング破損が発生します。次に、ステップ2では、コーティング破損領域における溶融アルミニウムと鋼マトリックスとの反応によりピットが形成されます。金属間化合物相がピット内に形成されます。ステップ3では、ピットは鋼マトリックスの深部(アルミニウム中の鋼の溶解による)とコーティングの下側の両方に成長し、コーティングの断片化と剥離を引き起こします。ステップ4では、成長する隣接するピットが結合してはるかに大きなピットを形成します。ステップ5では、鋼の局所的な溶解によるアンダーカットが大きくなりすぎるため、鋳肌が著しく損傷するか、鋳型からの鋳物の突き出し中にコアピンが破損します。以前の研究結果に基づくと、ソルダリングプロセスはコーティングの破損と鋼マトリックスと溶融材料との間の反応によって決定されることは明らかです。しかし、局所的なコーティング破損がどのように発生し、熱疲労と溶融金属中の鋼マトリックスの溶解速度がコーティング破損にどのように影響するかは不明です。 4. 研究の概要: 研究テーマの背景: コアピンのソルダリングは、アルミニウム合金の高圧ダイカスト(HPDC)における生産性とコアピン寿命を制限する重要な問題です。セラミックコーティングはソルダリングを軽減するために適用され、コーティング寿命が重要な要素となります。これらのコーティングの破損メカニズムを理解することは、ダイカスト作業を改善するために不可欠です。 従来の研究状況: これまでの研究により、ソルダリングは保護膜のウォッシュアウトと金属間化合物層の形成に関連していることが確立されています[1-11]。Hanらは、溶融アルミニウムと鋼との反応がソルダリングの原因であることを特定しました[5, 7, 9, 11-12]。ShankarとApelianは、初期のソルダリング箇所の形態を記述しました[6, 8, 10]。著者らの以前の研究[2, 12]では、局所的なコーティング破損から始まる、コーティングされたコアピン上の多段階ソルダリングメカニズムが詳述されています。ソルダリングプロセスは、コーティングの破損と鋼と溶融金属の反応によって支配されることが知られていました。 研究の目的: 本研究は、1) 鋼マトリックスの微細構造変化を引き起こす加熱効果、2) セラミックコーティングと鋼ピン間の結合を弱める可能性のある温度効果、および3) 溶融材料と鋼との間の化学反応の効果の結果としての、コーティングされたコアピンのコーティング破損を理解することに焦点を当てました。コーティングプロセス中に発生するセラミックコーティングの欠陥は、本研究では考慮されていません。コーティングされたコアピンの寿命は、最近開発された加速試験法[9]を用いて評価されました。 核心研究: 本研究では、様々な熱処理(270°C、450°C、700°C)を受けたH-13鋼の微細構造変化を調査しました。TiNおよびLumenaコーティングされたH-13コアピンの寿命を評価するために、高強度超音波振動を用いた加速試験法が採用されました。これらのピンは、水(室温)、オイル(270°C)、溶融塩(700°C)、溶融亜鉛(450°Cおよび700°C)、および溶融A380アルミニウム合金(700°C)の様々な媒体で試験されました。本研究では、コーティング破損メカニズム、溶融金属中のH-13鋼の溶解速度、および温度と化学反応の影響を分析しました。特性評価にはSEMおよびXRDが使用されました。 5. 研究方法論 研究設計: 本研究は、熱サイクルによるH-13鋼の微細構造変化を調査し、模擬ダイカスト条件下でのコーティング破損メカニズムを評価するように設計されました。これには以下が含まれます。 データ収集及び分析方法: 研究テーマ及び範囲: 6.

Read More

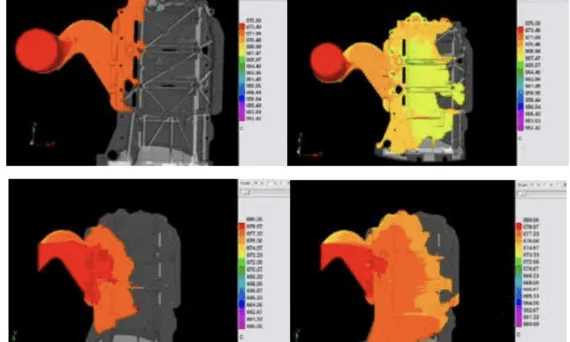

user 05/08/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , temperature field , 금형 , 자동차 산업 本紹介論文は、「Mälardalen University Press Licentiate Theses」によって発行された論文「OPTIMIZATION PRODUCT PARTS IN HIGH PRESSURE DIE CASTING PROCESS」に基づいています。 1. 概要: 2. アブストラクト: 本論文は、統計ツールを用いた実験的観察と数値シミュレーションにより、A380合金の高圧ダイカスト(HPDC)における金型温度の最適化について述べるものです。本研究の目的は、これらの欠陥の発生を最小限に抑え、それによって欠陥のない部品の生産を最大化するための最適な金型温度を決定することです。 HPDCでは、溶融金属が高速(アルミニウム合金の場合40-60 m/s)で金型に射出されます。金型温度は、不良部品の発生率に重要な役割を果たします。したがって、非常に複雑な形状を持つ自動車部品(EF7モーターのラダーフレーム)のHPDCにおける溶融金属の流動パターンを検討し、最適な金型温度を決定しました。 生産プロセスにおける欠陥は、表面欠陥、内部欠陥、寸法欠陥の3つのカテゴリーに分類されます。実験で生産されたサンプルは、存在する欠陥に応じて分類されました。 鋳造欠陥に影響を与えるもう1つの重要なパラメータは冷却速度です。金型温度は、初期段階と最終充填位置で測定されました。実験は、150°Cから250°Cの範囲の金型温度で行われました。その結果、初期段階と最終充填位置の間の金型内の溶融金属の温度差は20〜25°Cでした。 回帰、関係、最大値、最小値、相関、ANOVA、T検定、主成分分析(PCA)、記述統計などの統計ツールを使用して、ダイカスト実験からのデータの解釈を容易にしました。 プロセスの挙動を研究し、影響パラメータに関するより良い知識を得て、必要なパラメータを測定するために、いくつかのケーススタディを実行します。収集されたデータは、次の目的で利用されます。 ProCastソフトウェアを使用して流体の流れと凝固ステップをシミュレーションし、その結果は実験測定によって検証されました。この合金の最適な金型温度は200°C以上であることがわかりました。 実験結果の統計分析により、ラダーフレームのHPDCにおいて、210°Cから215°Cの金型温度範囲内で欠陥が最小化され、良品部品が最大化されることがわかりました。 3. 緒言 (はじめに): 高圧ダイカスト(HPDC)プロセスは、アルミニウム、マグネシウム、銅、亜鉛から部品を製造するために広く使用されている製造方法であり、金型への正確な適合性、良好な機械的特性、低コスト、複雑な形状の部品を製造できる能力などの利点があります。このプロセスは、自動車産業や航空宇宙産業を含む様々な産業で不可欠です。しかし、HPDC部品の品質は、溶湯温度、射出圧力、金型温度、部品の複雑さ、射出速度など、多くのパラメータに影響されます。本研究は、製造された部品の欠陥に対する金型温度の影響を調査することに焦点を当てています。部品の複雑化と最適化の必要性の高まりに伴い、数値解析手法は製造プロセスに関連する物理的問題を解決するための不可欠なツールとなりつつあり、従来の試行錯誤によるアプローチと比較して時間とコストを大幅に削減できます。本論文は、特にダイカストアルミニウム合金とその自動車産業への応用を取り上げ、鋳造形状、製造パラメータ、ダイカストプロセス構成要素間の関係を理解し最適化することで、廃棄物を削減し欠陥を最小限に抑えることを目的としています。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト(HPDC)は、A380アルミニウムなどの合金を使用し、特に自動車分野で複雑な金属部品を製造するための重要な製造プロセスです。このプロセスでは、溶融金属を高速・高圧で金型に射出します。HPDCはネットシェイプに近い形状での製造や良好な機械的特性といった利点がありますが、最終的な部品品質はプロセスパラメータに非常に敏感です。最適でない条件では欠陥が発生し、コスト増や廃棄物の原因となります。これらのパラメータ、特に金型温度を最適化することは、健全な鋳物を保証するために不可欠です。これらのパラメータ間の複雑な相互作用を理解し最適化するために、数値シミュレーションツールがますます利用されています。 先行研究の状況: 本研究は、HPDCプロセスの物理、凝固理論、および欠陥形成メカニズムに関する既存の知識体系に基づいています。核生成理論(例:古典的ギブスモデル、非古典的モデル)および凝固微細構造の発達に関する確立された理論が、研究の科学的基盤を形成しています。ProCastのような計算ツールを鋳造プロセスにおける流体の流れ、熱伝達、および凝固のシミュレーションに使用することは、十分に開発された分野です。本研究は、これらの確立された原理とツールを適用して、新たに設計された複雑な自動車部品(EF7エンジン用ラダーフレーム)の金型温度を最適化し、欠陥を最小限に抑えるという特定の課題に取り組みます。 研究の目的: 本研究の主な目的は、A380アルミニウム合金の高圧ダイカスト(HPDC)において、欠陥の発生を最小限に抑え、それによって良品部品の生産を最大化するための最適な金型温度を決定することです。具体的な目的は次のとおりです。 核心的研究: 本研究の核心は、HPDCプロセスによって製造されるA380アルミニウム合金自動車部品(EF7モーターのラダーフレーム)の金型温度最適化に関する包括的な調査です。これは、実験的観察と数値シミュレーションの組み合わせによって達成されました。実験は、金型温度(150℃から250℃)と溶湯温度を体系的に変化させながら、欠陥形成を監視することによって行われました。その複雑な形状のために選択されたラダーフレームが試験部品として使用されました。ProCastソフトウェアを使用した数値シミュレーションにより、流体の流れと凝固段階をモデル化し、その結果は実験測定によって検証されました。回帰分析、ANOVA、PCAなどの統計ツールを使用して実験データを分析し、最適なプロセス条件を特定しました。 5. 研究方法: 研究計画: 本研究では、実験と数値シミュレーションを組み合わせたアプローチを採用しました。実験は、工業用HPDC機(IDRA1600)を使用し、A380アルミニウム合金を用いて、EF7モーターの複雑な自動車部品である「ラダーフレーム」を製造する形で行われました。調査した主な変数は金型温度で、150℃から250℃の範囲とし、溶湯温度も監視・制御しました。ProCastソフトウェアを用いて、様々な条件下での金型充填および凝固プロセスをモデル化する数値シミュレーションを実施しました。その後、シミュレーション結果の精度と信頼性を確保するために、実験測定によって検証を行いました。 データ収集・分析方法: データ収集には、初期段階と最終充填位置での金型温度の測定、およびダイ入口(射出開始時)とダイ出口(射出終了時)での溶湯温度の測定が含まれました。信頼性を確保するために各条件で3回の繰り返し実験を行い、合計800回の実験を実施しました。欠陥部品を特定し、X線検査、三次元測定機(CMM)、金属組織検査、目視検査などの様々な分析手法を用いて欠陥の種類(表面、内部、寸法)を決定しました。データ分析は、回帰、関係、最大値、最小値、相関、ANOVA、T検定、主成分分析(PCA)、記述統計などの一連の統計ツールを使用して行われました。ProCastソフトウェアは、流体の流れと凝固のシミュレーションに使用され、温度分布、充填パターン、および潜在的な欠陥箇所に関する洞察を提供しました。 研究課題と範囲: 本論文の範囲は、高圧ダイカスト法を用いて、複雑な形状で欠陥を最小限に抑えたA380アルミニウム合金製部品の製造に焦点を当てています。中心的な研究課題は、鋳造欠陥を最小限に抑えるための金型温度の最適化です。本研究は、非常に複雑な形状を持つ特定の自動車部品(ラダーフレーム)の品質に対する金型温度の影響を調査します。本研究は、実験結果をモデル化し、シミュレーション結果を経験的に確認するために、エンジニアリングProCastソフトウェアを使用した数値シミュレーションと実験作業を組み合わせています。また、ランナーやオーバーフローの位置などの設計パラメータと、金型温度や溶湯温度などの製造パラメータとの関係も探求します。 6. 主要な結果: 主要な結果: 本研究は、複雑なラダーフレーム部品において欠陥を最小限に抑え、A380アルミニウム合金のHPDCによる良品部品の生産を最大化するための最適な金型温度範囲を特定することに成功しました。 図のリスト: 7. 結論:

Read More

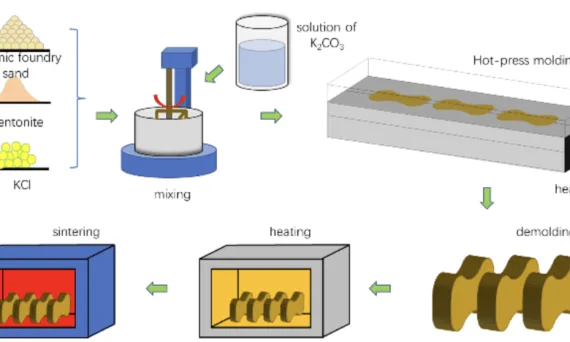

user 04/17/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Magnesium alloys , Microstructure , Salt Core , STEP , 금형 この紹介資料は、「[ARCHIVES of FOUNDRY ENGINEERING]」に掲載された論文「[Development of Water-Soluble Composite Salt Sand Cores Made by a Hot-Pressed Sintering Process]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 多種多様な水溶性中子は、内部にキャビティ、湾曲した流路、アンダーカットを持つ中空複合鋳物の成形に広く用いられている。中でも、無機塩の水溶液をバインダーとして添加して作られた中子は、水に対する溶解性に優れている。しかし、優れた崩壊性は、しばしば低い耐吸湿性を伴う。本研究では、砂、ベントナイト、複合塩の中子砂混合物をホットプレスおよび焼結することにより、適度な強度と耐吸湿性を備えた水溶性中子を調製し、T字管(tee tube)試験片を鋳造した。実験結果によると、KCl-K2CO3をバインダーとする中子は0.9 MPa以上の強度が得られ、相対湿度80±5%で6時間保持しても0.3 MPaを維持した。その後の焼結プロセスにより、ホットプレスされた中子の耐吸湿性を大幅に向上させることができた(相対湿度85±5%で24時間保管後0.6 MPa)。後処理によって調製された水溶性中子は、滑らかな内面を持ち気孔欠陥のないT字管鋳物を鋳造するために使用でき、中子の除去も容易であった。 3. 緒言 (Introduction): 水溶性中子は、鋳物の内面を形成するために、水溶性の塩を主原料[1-4]またはバインダー[5-7]として作られる部品である。その優れた水溶性の崩壊性と環境適合性により、特に自動車、衛生陶器、その他の製品の軽量化および一体化プロセスにおいて、複雑なキャビティや湾曲した流路を持つ鋳物を製造するための高圧ダイカスト法やその他の鋳造法(重力、低圧)で広く使用されている[8-11]。一般に、ダイカスト用の水溶性中子には高い強度が要求されるため、主に塩溶融物を鋳造する方法で作られる。しかし、溶湯の衝撃がはるかに小さい重力鋳造や低圧鋳造には、比較的低い強度の中子が適しており、加圧焼結やバインダー結合プロセスなど、さまざまな材料やプロセスを用いて水溶性中子を形成することができる。しかし、K2CO3結合中子[14]のように崩壊性に優れた多くの水溶性中子は、湿度の高い環境下での吸湿性のために直接使用することができず、その広範な応用が制限されている[15]。KClをバインダーとして使用すると耐湿性は向上するが、溶解度が比較的低いため、より多くの水分を導入する必要があり、強度が低下したり、成形が困難になったりする可能性がある。本稿では、K2CO3の高い強度とKClの良好な耐湿性を活用することを目的として、低温でのホットプレス後に比較的高温で焼結するプロセスにより、KCl-K2CO3複合塩バインダーシステムを用いた水溶性砂中子の開発を探求する。 4. 研究の概要: 研究テーマの背景: 水溶性中子は、複雑な内部形状(キャビティ、流路、アンダーカット)を持つ中空鋳物の製造に不可欠である。その主な利点は、水中での優れた崩壊性と環境適合性であり、様々な産業における軽量化用途に適している。しかし、一般的な課題は、良好な崩壊性と、保管および取り扱い中の吸湿に対する十分な耐性とのバランスをとることである。 従来の研究状況: 従来の研究では、様々なタイプの水溶性中子が検討されてきた: 研究目的: 本研究の目的は、2段階プロセス(低温ホットプレス後の高温焼結)を用いてKCl-K2CO3複合塩バインダーを使用した水溶性砂中子を開発することであった。目標は、単純なホットプレス中子と比較して大幅に改善された耐吸湿性を持ちながら、鋳造後に容易に除去できるよう良好な水溶性崩壊性を維持する、適度な強度の中子を得ることであった。 中核研究内容: 本研究は、シリカ砂、ベントナイト、およびKClとK2CO3の複合バインダーを使用して水溶性砂中子を製造することを含んでいた。プロセスは、混合物をホットプレスした後、焼結ステップを経た。研究では、様々なパラメータが中子特性に及ぼす影響を体系的に調査した: 5. 研究方法論 研究設計: 本研究では実験的アプローチを採用した。水溶性砂中子サンプル(「8」字型ドッグボーン形状)を、ホットプレス法に続いて焼結プロセスを用いて作製した。バインダー組成(KCl/K2CO3比率)、バインダー量、ベントナイト含有量、加熱温度/時間、焼結温度/時間などの主要なパラメータを体系的に変化させた。得られた中子の特性を測定し、分析した。最後に、実際の応用における中子の性能を検証するために鋳造試験を実施した。 データ収集および分析方法: 研究テーマと範囲: 本研究は、ホットプレス焼結プロセスを用いたKCl-K2CO3複合塩システムで結合された水溶性中子の開発と特性評価に焦点を当てた。範囲には以下が含まれる: 6. 主要な結果: 主要な結果: 図の名称リスト (Figure Name List): 7.

Read More

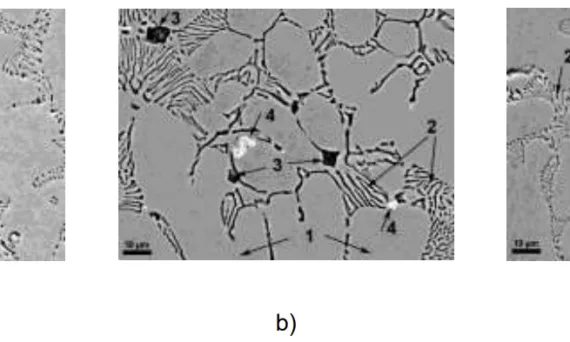

user 04/14/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Salt Core , thermophysical properties この紹介資料は、「[Journal/academic society of publication]」によって発行された論文「DESIGN OF A NEW CASTING ALLOYS CONTAINING LI OR TI+ZR AND OPTIMIZATION OF ITS HEAT TREATMENT」に基づいています。 1. 概要: 2. 抄録 (Abstract): 本論文では、Al-Mg-Si系合金をベースに、Li添加による析出強化効果と、Ti+Zr添加による固溶体飽和および結晶粒微細化効果を目的とした新しい鋳造合金の設計を提案しました。AlMg5Si2Mn合金に1.0 wt.% Liを添加した合金、および0.1 wt.% Ti+0.1 wt.% Zrを添加した合金の永久鋳型鋳造による鋳放しおよび熱処理後の組織を、示差走査熱量測定(DSC)、微小硬さ測定、走査電子顕微鏡(SEM)、透過電子顕微鏡(TEM)、エネルギー分散型X線分析(EDS)を用いて調査しました。これらの合金の機械的特性は、最新の自動ボール圧痕(Automated Ball Indentation, ABI)法を用いて調査しました。この方法は標準引張試験と良好な一致を示し、試験された合金の硬さ、降伏応力、弾性係数を決定することが可能です。Liの添加は(Al)+(Mg2Si)共晶ラメラを薄くし、ラメラ間隔を大きくする改質効果を引き起こすことが観察されました。Ti+Zrの添加は共晶形態を変えませんが、α-Alデンドライトのサイズを強く減少させ、また初晶Mg2Si結晶の核生成粒子を生成します。研究対象合金を570℃で均質化処理するとMg2Siラメラが分解し、このプロセスは30分で板状ラメラを微細な球状に変態させます。LiおよびTi+Zr含有合金の両方で、硬さおよび微小硬さが同時に低下することが確認されました。さらなる加熱は硬さに顕著な変化をもたらしません。人工時効は硬さおよび微小硬さの増加につながります。得られた結果は、AlMg5Si2Mnの熱処理が、LiおよびTi+Zrによる析出硬化および固溶強化効果を助け、その機械的特性を改善することを示しました。 3. 緒言 (Introduction): 自動車および航空宇宙産業は、年々、軽量構造物製造のための新しい合金開発に強い関心を示しています。この文脈において、Al-Mg-Si系合金は、展伸材合金(6061, 6005など)を用いたシートや押出部品の製造、およびAlMg5Si2Mn合金を用いた薄肉鋳造のための有望な候補と考えられています。今日、Al-Mg-Si鋳造合金は、良好な耐食性、溶接性、高い表面仕上げ、そして特に良好な機械的特性を有することが確立されています。AlMg5Si2Mn合金への追加合金元素添加および熱処理を考慮すると、Cu, Zn, Cr, Ti, Zr, Sc+Zr, Liの添加および熱処理による機械的特性改善の可能性に関するデータは、かなり限定的であり、議論の余地があります[1-4]。Lenczowski[1]によると、T5状態のSc+Zr含有AlMg3Si1は、室温で270 MPa、250°Cで265 MPaの極限引張強さ(UTS)を示します。Petkowらの研究[2]からは、永久鋳型で鋳造されたAlMg5Si2Mn合金は、T6処理後に引張強さおよび極限引張強さがわずかに増加するものの、F調質状態で約2.5%であった破断伸びが人工時効後には1.4%に劇的に低下することがわかります。著者らのデータおよび文献情報[5]などによると、商用A356 T6のUTSは最大300 MPa、破断伸びは6.0%に達する可能性があります。A356に匹敵するのは永久鋳型鋳造AlMg5Si2Mn[6]であり、その極限引張強さは255~298 MPaの範囲で変動し、伸びは1.2~3.2%の範囲です。この伸びは、高圧ダイカスト(HPDC)されたAlMg5Si2Mn+0.2 wt.% Ti合金よりも一桁低く、この合金は鋳放し状態で15%に達することがあります[3]。Al-Mg-Si合金は時効硬化型合金のグループに属し、必要な特性の組み合わせを達成するために熱処理できることが知られています。しかし、最適な溶体化処理温度と時間、および人工時効の温度と時間はまだ確立されていません。熱処理と同様に、例えばLiやTi+Zrなどの元素をAlMg5Si2Mn合金に追加添加することが、組織形成と特性に及ぼす影響は、まだ十分に検討されていません。Fridlyanderらの初期の研究[7]からは、Al-CuまたはAl-Mg合金へのLi添加が、密度を低下させると同時に特性を大幅に向上させることができることは明らかです。近年、Al-Cu-LiおよびAl-Mg-Li展伸材合金の開発が大きく進展しました。しかし、まだ設計されたLi含有鋳造合金はありません。Li含有鋳造合金を設計するために、AlMg5Si2Mn鋳造合金をベース材料として使用することが提案されました。このアイデアは、AlMg5Si2Mn合金中のα-Al固溶体の組成が2.4 wt.% Mg、(0.3 –

Read More

user 04/14/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , AUTOMOTIVE Parts , CAD , Casting Technique , CFD , Die casting , Die Casting Congress , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Review , Salt Core , 자동차 산업 本紹介論文は、「Metals (MDPI)」により発行された論文「Experimental and Numerical Study of an Automotive Component Produced with Innovative Ceramic Core in High Pressure Die Casting (HPDC)」に基づいています。 1. 概要: 2. Abstract(要旨): 軽量化と材料置換は、自動車産業におけるトレンドとして増加しています。高圧ダイカスト(HPDC)は、軽合金の大量生産における従来の鋳造技術であり、近年、複雑で薄肉形状の自動車部品など、重要部品の製造に広く応用されています。しかし、この手頃な技術の主な制約は、中空断面やアンダーカットを持つ部品の設計・実現が困難であることです。HPDCの競争力をさらに高める革新的な方法は、HPDCで使用される高圧に耐えうる新しい消失中子(ロストコア)を使用して、複雑なアンダーカット形状の部品を成形することです。本稿では、HPDCによる乗用車用アルミニウムクロスビームの製造における、革新的なセラミック消失中子の使用について調査します。まず、クロスビームの設計を改善し、技術的特徴を確認するために、プロセスおよび構造シミュレーションを実施しました。その結果に基づき、プロセスパラメータを選定し、いくつかのプロトタイプを製造して最終的に特性評価を行いました。これらの分析により、セラミック中子を用いたHPDCによる中空部品製造の実現可能性が実証されました。 3. Introduction(はじめに): 自動車産業では、車両性能の向上、燃費削減、排出ガス低減のために、軽量部品の需要が高まっています。高圧ダイカスト(HPDC)は、大量生産、低コスト、ニアネットシェイプのアルミニウム部品に適した競争力のある技術です。しかし、HPDCでは従来、複雑な中空断面やアンダーカットを持つ部品の製造が困難でした。これらは通常、金属性の可動中子を必要とし、重力鋳造で使用される消失中子と比較して設計の自由度が制限されます。HPDCの高い圧力と流速に対応できる消失中子は、この制限を克服するために必要とされています。HPDC用の塩中子に関する研究は存在しますが、課題も残っています。本稿では、複雑形状と良好な公差を実現するために射出成形で作られ、HPDCの高圧(1000 bar超)に耐え、ガスを放出しない革新的なセラミック消失中子の使用を探求します。この研究は、これらのセラミック中子を用いたHPDCによる乗用車用アルミニウムクロスビームの再設計、製造、実現可能性の実証に焦点を当てており、従来の方法と比較して軽量化、ねじり剛性の向上、製造時間短縮などの利点を目指しています。 4. Summary of the study(研究概要): Background of the research topic(研究背景): 自動車分野における軽量化の推進は、アルミニウムなどの軽合金を有利にしています。HPDCは、その高い生産性と費用対効果から、これらの合金の主要な製造方法です。しかし、優れた重量比剛性を提供する複雑な中空部品の製造は、従来のHPDCでは困難です。これは、アンダーカットや内部キャビティを従来の方法(金属性中子)で組み込むことの難しさ、または従来の消失中子(砂、塩など)が高圧の射出圧力に対応できないためです。 Status of previous research(従来研究の状況): 従来の研究では、鋳造プロセス用に様々な消耗型中子(砂、塩、金属、有機材料)が検討されてきました。塩中子はHPDC用途で注目されており、その強度やプロセスパラメータに関する研究が行われています。シリンダーブロックなどのHPDC部品に可溶性中子を使用するための特許も存在します。しかし、要求される強度とプロセスの信頼性を達成することは依然として課題です。射出成形によって製造されるセラミック中子は、良好な寸法公差、低い表面粗さ、鋳造中のガス放出がないといった利点を提供し、より高い機械的特性につながる可能性があります。浸出や高圧ウォータージェットなどの脱芯方法が存在しますが、複雑な内部キャビティから抵抗力のある中子を除去することは考慮が必要です。 Purpose of the study(研究目的): 主な目的は、革新的なセラミック消失中子を用いたHPDCによる複雑な中空自動車部品(アルミニウム製乗用車クロスビーム)の製造の実現可能性を調査し、実証することでした。これには、部品の再設計、プロセスと構造性能のシミュレーション、プロトタイプの製造、そして中子と最終鋳造部品の両方の特性評価が含まれます。 Core study(研究核心): この研究では、既存のオープンプロファイルアルミニウムクロスビーム(EN AC-43500合金)を、セラミック中子(Al2O3 +

Read More

user 04/14/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , AUTOMOTIVE Parts , CAD , Casting Technique , CFD , Die casting , Die Casting Congress , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Review , Salt Core , 자동차 산업 本紹介資料は、「Metals (MDPI)」によって発行された論文「Experimental and Numerical Study of an Automotive Component Produced with Innovative Ceramic Core in High Pressure Die Casting (HPDC)」に基づいています。 1. 概要: 2. 抄録: 軽量化と材料置換は、自動車産業におけるトレンドとなっています。高圧ダイカスト(HPDC)は、軽合金の大量生産のための従来の鋳造技術であり、最近では複雑で薄肉形状の自動車部品など、重要部品の製造に広く応用されています。しかし、この手頃な技術の主な制約は、中空断面やアンダーカットを持つ部品の設計と実現が困難であることです。HPDCの競争力をさらに高める革新的な方法は、HPDCで使用される高圧に耐えることができる新しい消失コア(lost core)を使用して、複雑なアンダーカット形状の部品を成形することです。本論文では、HPDCによる乗用車用アルミニウムクロスメンバーの製造における革新的なセラミック消失コアの使用を調査します。まず、クロスメンバーの設計を改善し、技術的特徴を確認するために、プロセスおよび構造シミュレーションを実施しました。その結果に基づき、プロセスパラメータを選択し、最終的に特性評価を行うプロトタイプをいくつか製造しました。これらの分析は、セラミックコアを用いたHPDCによる中空部品の製造の実現可能性を示しています。 3. 緒言: 自動車産業では、車両性能の向上、燃費の削減、排出ガスの低減のために、軽量部品の需要が高まっています。高圧ダイカスト(HPDC)は、大量生産、低コスト、ニアネットシェイプのアルミニウム部品に適した競争力のある技術です。しかし、HPDCは従来、複雑な中空断面やアンダーカットを持つ部品の製造には課題がありました。これらはしばしば金属製の可動コアを必要とし、重力鋳造で使用される消失コアと比較して設計の自由度が制限されます。この制限を克服するためには、HPDCの高圧および高速流動に対応できる消失コアが必要です。HPDC用のソルトコアに関する研究は存在しますが、課題は残っています。本論文では、複雑な形状と良好な公差のために射出成形によって製造され、高いHPDC圧力(1000 bar以上)に耐え、ガスを放出しない革新的なセラミック消失コアの使用を探求します。この研究は、これらのセラミックコアを使用してHPDCで乗用車用アルミニウムクロスメンバーを再設計、製造し、その実現可能性を実証することに焦点を当てています。目標は、従来の方法と比較して、軽量化、ねじり剛性の向上、製造時間の短縮といった利点を達成することです。 4. 研究概要: 研究テーマの背景: 自動車分野における軽量化の推進は、アルミニウムのような軽合金を有利にしています。HPDCは、その高い生産性と費用対効果から、これらの合金の主要な製造方法です。しかし、重量比剛性に優れた複雑な中空部品は、従来のHPDC法(金属コア使用)ではアンダーカットや内部キャビティの組み込みが困難であるか、従来の消失コア(例:砂、塩)が高い射出圧力と互換性がないため、製造が困難です。 先行研究の状況: 先行研究では、鋳造プロセス用に様々な消耗性コア(砂、塩、金属、有機材料)が検討されてきました。特にHPDC用途ではソルトコアが注目され、その強度やプロセスパラメータに関する研究が行われています。シリンダーブロックなどの部品にHPDCで可溶性コアを使用する特許も存在します。しかし、要求される強度とプロセスの信頼性を達成することは依然として課題です。射出成形によって製造されるセラミックコアは、良好な寸法公差、低い表面粗さ、鋳造中のガス放出がないといった潜在的な利点を提供し、より高い機械的特性をもたらす可能性があります。リーチングや高圧ウォータージェットのようなコア除去方法が存在しますが、複雑な内部キャビティから抵抗性のあるコアを除去することは考慮が必要です。 研究目的: 主な目的は、革新的なセラミック消失コアを使用してHPDC法で複雑な中空自動車部品(アルミニウム製乗用車クロスメンバー)を製造することの実現可能性を調査し、実証することでした。これには、部品の再設計、プロセスと構造性能のシミュレーション、プロトタイプの製造、コアと最終鋳造部品の両方の特性評価が含まれます。 コア研究内容: 本研究では、既存の開断面アルミニウムクロスメンバー(EN AC-43500合金)を、セラミックコア(Al2O3 + SiO2 + K2Oベース)を使用して閉断面ボックス形状に再設計しました。有限要素解析(FEA)を用いて、元の設計と修正された設計の構造性能(モード解析、座屈)を比較しました。計算流体力学(CFD)シミュレーションを実施し、セラミックコアの熱特性を考慮して、両方の設計についてHPDCプロセス(充填、凝固、空気巻き込み)を分析しました。実験作業には、異なる焼結温度で製造されたセラミックコアの特性評価(密度、コア除去方法、3点曲げ試験による機械的特性)が含まれました。選択されたコアタイプを使用してHPDCプロトタイプを製造しました。最後に、鋳造されたプロトタイプは、微細構造解析(OM、SEM/EDS)およびビッカース微小硬さ試験によって特性評価されました。 5. 研究方法論 研究設計: 本研究は、数値シミュレーションと実験的検証を組み合わせたアプローチを採用しました。既存の自動車クロスメンバー設計を、セラミックコアによって可能になる中空断面を組み込むように修正しました。元の開断面設計と新しい閉断面(ボックス)設計の間で比較分析(数値的および暗黙的な実験的)を行いました。研究は、部品再設計 -> 数値シミュレーション(構造FEAおよびプロセスCFD) -> セラミックコア材料の選択と特性評価 -> HPDCによるプロトタイプ製造

Read More

user 04/14/2025 Aluminium-J , automotive-J , Copper-J , Salt Core-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Die casting , ANOVA , CAD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Review , Sand casting , Taguchi method , 금형 , 자동차 산업 本紹介資料は、「Scientia Iranica, Transactions B: Mechanical Engineering」に掲載された論文「Minimizing the casting defects in high-pressure die casting using Taguchi analysis」に基づいています。 1. 概要: 2. 抄録 (Abstract): 高圧ダイカスト(HPDC)は自動車産業における主要な生産プロセスの一つであり、幾何学的に複雑な非鉄鋳物を製造するために広く用いられています。HPDCで製造された製品の機械的強度と微細構造は、射出圧力、溶湯温度、1次および2次プランジャー速度、冷却温度などのいくつかのプロセスパラメータの変動によって変化します。これらのプロセスパラメータは鋳造品質に直接影響するため、プロセスの生産性を最大化し、ポロシティ(気孔)、ピンホール、ブローホールなどの鋳造欠陥を最小化するためには、それらの最適な組み合わせが必要です。そこで、この問題に取り組むため、本論文では実験計画法(DOE)とタグチ分析を組み合わせてパラメータを最適化することにより、HPDCプロセスにおける主要な鋳造欠陥であるポロシティを最小化するアプローチを提示します。得られた結果は、冷却時間、射出圧力、および2次プランジャー速度が応答因子(鋳造部品の密度)に大きな影響を与えることを示しました。さらに、178 barの射出圧力、665°Cの溶湯温度、5秒の冷却時間、210°Cの金型温度、0.20 m.s⁻¹の1次プランジャー速度、および6.0 m.s⁻¹の2次プランジャー速度を使用することにより、選択された部品のポロシティによる不良率が61%削減されたと結論付けられました。 3. はじめに (Introduction): 高圧ダイカスト(HPDC)は、自動車、通信、農業などの産業向けに、経済的で複雑な形状かつ寸法精度の高い非鉄金属部品(アルミニウムなど)を製造するために、最も重要かつ広く使用されている製造プロセスの一つです[1, 2]。自動車産業では、クラッチ、ギアボックス、サスペンション、ブレーキ部品、コネクティングロッドなど、幅広い部品の製造に使用されています[3]。一般的にHPDCでは、溶融金属が準備され、高圧下でスリーブを通って金型キャビティに強制的に注入され、凝固が起こるまで高圧下に保持されます。金属の凝固後、金型が解放され、鋳造品が取り出されます[6]。HPDCプロセスは、優れた部品生産、高い寸法精度、部品あたりの製造コスト削減をもたらします[4]。プロセスには多くの利点がありますが、最終的な鋳造品には依然としてポロシティ、ピンホール、ブローホール、収縮、介在物、リングクラックなどの欠陥が存在します[4, 5, 7]。これらの欠陥は、引張強度や疲労強度に直接影響を与えるだけでなく、鋳造部品の被削性や表面仕上げにも悪影響を及ぼします[5, 8-10]。HPDCによって製造される部品の品質は、射出圧力、溶湯温度、1次および2次プランジャー速度、鋳造圧力、冷却温度、金型冷却時間など、様々な制御パラメータに依存します[5, 11-13]。これらのパラメータはそれぞれ、完璧な凝固と鋳造欠陥のない部品を得るために最適値に設定する必要があります。これらの制御パラメータの中で、射出圧力はポロシティの主要な寄与因子であり、ポロシティの変化は金型キャビティ内の負圧と線形関係にあります[14-16]。さらに、不均一な冷却温度は収縮欠陥の形成を引き起こします[17]。注入温度、鋳造圧力、1次および2次プランジャー速度の変動は、鋳造部品の冶金学的特性と機械的強度を変化させます[18]。プランジャー速度とその動きは、ダイカストの最終品質において重要な役割を果たします。1次プランジャー速度は機械内のダイカストチャンバーの充填に関連し、2次プランジャー速度は金型キャビティの充填と相関しています[19]。A380合金を扱う際の冷却温度の変動により、熱処理プロセス中に通常、空気巻き込み欠陥が発生します[20]。充填中の凝固挙動は表面欠陥に非常に大きな影響を与えます。金型内の溶湯温度の低下率は表面欠陥の確率に影響し、固体表面層の厚さが増加するにつれて増加します[21]。同様に、金型温度はHPDCにおける製品の品質に影響を与え、最適範囲からの逸脱は鋳造欠陥を引き起こします[22, 23]。1次および2次プランジャープロファイルと速度は、アルミニウム合金の場合、鋳物の強度特性を低下させる上で重要な役割を果たします[19]。これらの理由から、最小限の欠陥で高品質の鋳物を生産するためには、異なるHPDCプロセス制御パラメータ(射出圧力、溶湯温度、1次および2次プランジャー速度、鋳造圧力、冷却温度、金型冷却時間)の組み合わせを最適化する必要があります。 4. 研究概要: 研究テーマの背景: HPDCは複雑な非鉄部品を大量生産するための重要なプロセスですが、製品の品質と性能を損なうポロシティなどの様々な鋳造欠陥が発生しやすいという課題があります。多数の相互作用するプロセスパラメータを制御することは不可欠ですが困難です。 先行研究の状況: 先行研究では、シミュレーションや実験を通じて個々のHPDCパラメータの影響が調査されてきました。ファジィシステム、ニューラルネットワーク、および「Anycasting」などのソフトウェアシミュレーションを用いた手法が、ポロシティなどの欠陥を予測または最小化するために使用されてきました[25-28]。実験計画法(DOE)と組み合わせたタグチメソッドは、スクイズキャスティングや砂型鋳造など、様々な製造プロセスの最適化に適用されています[35-39]。しかし、実際の産業アプリケーションにおいて、複数の主要なHPDCパラメータを同時に最適化してポロシティ欠陥を最小化することに特化した、DOEとタグチ分析を用いた包括的な実験的アプローチは、あまり検討されていないことが確認されました。鋳造現場で用いられる従来の試行錯誤法は、しばしば非効率的でコストがかかります[29]。 研究目的: 本研究は、特定の自動車部品(バイク用クランクケースLH)の工業的HPDCプロセスにおいて、主要な鋳造欠陥であるポロシティを最小化することを目的としました。これは、実験計画法(DOE)とタグチ分析を組み合わせて、6つの主要な制御可能なプロセスパラメータ(射出圧力、溶湯温度、金型冷却時間、金型温度、1次プランジャー速度、2次プランジャー速度)を最適化することによって達成されました。目標は、鋳造部品の密度を最大化することによりポロシティを低減し、全体的な製品品質と生産歩留まりを向上させる最適なパラメータの組み合わせを見つけることでした。 研究の核心: 研究はバイク製造会社で実施されました。高い生産量と不良率のため、アルミニウムADC 12合金製のクランクケース左側(LH)部品が選定されました(Figure 1, Table 1, Table 2)。生産データ分析とパレート図(Table 3, Figure 3)により、ポロシティ/ピンホールが不良の主な原因として特定されました(Figure 2)。ポロシティの原因となる要因を特定するために特性要因図(Figure

Read More

![Fig. 6. Temperature in the core of the insert [°C].](https://castman.co.kr/wp-content/uploads/image-2291-570x342.webp)