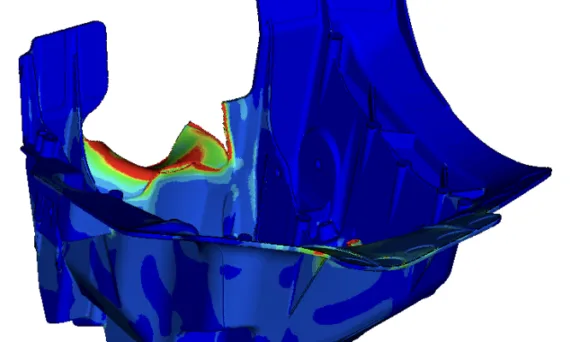

user 03/12/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Efficiency , Electric vehicles , Review , 自動車産業 , 알루미늄 다이캐스팅 , 자동차 , 자동차 산업 , 해석 本記事では、リンショーピング大学が発行した論文 [“CAE modelling of cast aluminium in automotive structures”] をご紹介します。 1. 概要: 2. 概要または序論 自動車産業では、自動車メーカーがコンピュータ支援エンジニアリング(CAE)ソリューションの結果に基づいてエンジニアリング上の意思決定を行い、プロトタイピングとテストを、コストのかかる反復プロセスから最終的な検証および妥当性確認ステップへと変革することが強く推進されています。コンポーネントの材料特性と環境条件の変動性、および複雑なシステムの根底にある物理学に関する知識の欠如は、決定論的なCAEモデルのみに基づいて信頼性の高い予測を行うことを非現実的にすることがよくあります。そのような分野の1つが、鋳造アルミニウムコンポーネントのCAEモデリングです。これらの鋳造アルミニウムコンポーネントは、その称賛に値する機械的特性により、自動車産業で大きな関連性を獲得しています。鋳造アルミニウム合金の利点は、製造プロセスにおける確立された合金システム、その機能的完全性、および比較的軽量であることです。ただし、製造プロセス中に得られる気孔と微小空孔の存在は、特定の材料挙動を構成し、鋳造材料のモデリングにおける課題を確立します。さらに、材料の低い延性は、破壊を予測するための高度な数値モデルを要求します。 本修士論文の主な焦点は、鋳造アルミニウム合金コンポーネントであるスプリングタワーの、落下塔試験のモデリング手法を調査し、予測された挙動を物理試験結果で検証することです。ボルボ・カー・コーポレーションは現在、MATFEMが提供する鋳造アルミニウム部品の材料モデルを使用しており、この論文では、コンポーネントレベルの試験用の材料モデルを検証するために調査されています。 この目的を達成するために使用された方法論は、落下塔でコンポーネントレベルの試験を実行するための境界条件を開発し、明示的ソルバーLS-DYNAでさまざまなモデリング手法を使用して見つかった得られた結果とこれらを相関させることでした。したがって、シミュレーション結果は主要な設計変更によって影響を受ける可能性があるため、落下塔の正確で現実的なモデリングが重要です。スプリングタワーの詳細な有限要素モデルは、物理試験中に行われた観察から開発されました。洗練されたモデルは、スプリングタワーの既存のモデルと物理試験からの観察と良好な一致を示しました。 3. 研究背景: 研究トピックの背景: 自動車産業では、コンピュータ支援エンジニアリング(CAE)ソリューションの結果に基づいてエンジニアリング上の意思決定を行うことが大きく推進されています。この動きは、プロトタイピングとテストを、コストのかかる反復プロセスから最終的な検証および妥当性確認ステップへと変革することを目的としています。しかし、材料特性、環境条件の変動性、および複雑なシステム物理学に関する知識の不足は、決定論的なCAEモデルのみに基づいて信頼性の高い予測を行うことをしばしば困難にしています。重要な分野の1つは、鋳造アルミニウムコンポーネントのCAEモデリングです。鋳造アルミニウムコンポーネントは、その機械的特性、機能的完全性、および軽量性により、自動車産業でますます重要になっています。鋳造アルミニウム合金は有利である一方で、製造に起因する気孔や微小空孔のためにモデリング上の課題があり、特定の材料挙動や低い延性につながり、破壊予測には高度な数値モデルが必要となります。 既存研究の状況: ボルボ・カー・コーポレーション(VCC)は、鋳造アルミニウム部品にMATFEMが提供する材料モデルを使用しています。このモデル、MFGenYld+CrachFEMは、FEソフトウェアに組み込まれており、多数のクーポン試験から導き出されたパラメータを持っています。しかし、これらの材料カードは、VCCの鋳造アルミニウムコンポーネントに対して排他的に検証されていません。2012年にVCCで同じ鋳造アルミニウムコンポーネントに対して行われた以前の落下試験は、最適でないセットアップのため、望ましい結果が得られませんでした。接着剤とバインドベルトを使用したこの以前のセットアップでは、衝撃時にスプリングタワーが水平方向に移動し、固定具の剛性問題を示し、荷重に耐えることができませんでした。試験結果は、予想される破壊がなく、延性のみを示しました。 研究の必要性: MATFEM材料モデルの検証は、特にVCCでのコンポーネントレベルの試験において、FEシミュレーションにおける鋳造アルミニウムコンポーネントへの適用性を保証するために必要です。シミュレーション結果は設計変更によって大きく影響を受ける可能性があるため、落下塔試験の正確で現実的なモデリングが重要です。決定論的なCAEモデルが鋳造アルミニウムコンポーネントの挙動を予測する上で限界があることと、信頼性の高い破壊予測手法の必要性と相まって、改良されたCAEモデリング手法の研究が必要となります。以前の決定的な落下試験は、衝撃荷重下での鋳造アルミニウムコンポーネントの構造的完全性を正確に評価するために、より堅牢な試験セットアップとモデリングアプローチの必要性を強調しています。 4. 研究目的と研究課題: 研究目的: 本修士論文の主な目的は、自動車用途における鋳造アルミニウム構造物のCAEモデリング手法を研究、検証、および改善することです。これには、スウェーデンのヨーテボリにあるボルボ・カーズで使用されている現在のモデリングおよびシミュレーション技術を調査し、鋳造アルミニウム部品、特にスプリングタワーのコンポーネントレベルの試験用の材料モデル(MFGenYld+CrachFEM)を検証することが含まれます。 主要な研究: 主要な研究は、落下塔試験用の鋳造アルミニウム合金コンポーネントであるスプリングタワーのモデリング手法の調査に焦点を当てています。これには、落下塔でのコンポーネントレベルの試験のための境界条件を開発し、明示的ソルバーLS-DYNAでさまざまなモデリング手法を使用して得られた結果とこれらの試験を相関させることが含まれます。研究には、物理試験からの観察に基づいて、スプリングタワーの詳細な有限要素モデルを開発することも含まれます。 研究仮説: 5. 研究方法 研究デザイン: 本研究では、実験的検証とCAEシミュレーションを中心とした方法論を採用しています。これには、鋳造アルミニウム製スプリングタワーコンポーネントの物理的な落下塔試験と、LS-DYNAを使用した有限要素(FE)シミュレーションによる実験結果の相関関係が含まれます。この研究では、CAE予測の精度を向上させるために、FEモデルと試験セットアップを反復的に改良します。 データ収集方法: データは、衝撃質量と試験リグに取り付けられた加速度計を使用した物理的な落下塔試験から収集されました。加速度計からのチャネルデータはMETApostにインポートされ、ノイズを除去するためにフィルタリングされ、力、速度、および変位データを取得するために処理されました。力と変位の曲線がプロットされ、分析と比較が行われました。 分析方法: 明示的なFEA(LS-DYNAを使用)をシミュレーションに採用しました。MFGenYld+CrachFEM材料モデルを使用しました。シミュレーションは、シェル要素モデルとソリッド要素モデルの両方で、要素定式化(ELFORM02、ELFORM13、ELFORM16)、メッシュサイズ、および摩擦係数を変更して実行されました。結果は、シミュレーションからの力-変位曲線、破壊位置、およびピーク力を実験データと比較することにより分析されました。METApostは、後処理、塑性ひずみの可視化、および破壊指標としての要素削除の識別に使用されました。 研究対象と範囲: 研究対象は、ボルボ自動車構造で使用されている鋳造アルミニウム合金製スプリングタワーコンポーネントです。範囲は、コンポーネントレベルでのこの単一コンポーネントのCAEモデリングの分析と検証に限定されています。衝撃速度と方向を変えて、2つの荷重ケースを調査しました。この研究は、自動車の耐衝撃性に関連する落下塔試験条件とCAEシミュレーションパラメータに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主要な調査結果の要約: 本研究では、特に鋳造アルミニウムコンポーネントの場合、CAE結果と物理試験を相関させるために正確な試験セットアップを開発することの重要性を実証しました。MFGenYld+CrachFEM材料モデルは、適切なモデリング手法を適用した場合、物理結果とFE結果の間で良好な相関関係を示しました。荷重ケース1の試験セットアップは、荷重ケース2と比較してより良い選択肢でした。シェル要素モデルとソリッド要素モデルの両方が、妥当な精度の破壊予測を提供しました。ソリッド要素シミュレーションはより正確でしたが、メッシュ依存性が高く、計算コストが高くなりました。ソリッド四面体メッシュの改良は結果を改善しましたが、シミュレーション時間を増加させました。これは、選択的質量スケーリングを明示的な有限要素解析に適用することで部分的に相殺できます。完全積分シェル定式化(ELFORM16)は、計算コストが高いにもかかわらず、縮退積分要素よりも破壊予測に適していました。摩擦係数は、正確なシミュレーション結果を得るために慎重に検討する必要がある重要なパラメータでした。 研究の学術的意義: 本研究は、特に自動車の耐衝撃性シミュレーションにおける、鋳造アルミニウムコンポーネントのCAEモデリングに関する知識体系に貢献しています。シェル要素とソリッド要素のモデリングアプローチ、要素定式化、メッシュ感度、および境界条件と摩擦の影響の詳細な比較分析を提供します。調査結果は、衝撃荷重下での鋳造アルミニウムの構造挙動を予測するためのさまざまなモデリング手法の長所と短所を強調し、この分野の研究者やエンジニアに貴重な洞察を提供します。 実用的な意味合い: 本研究は、鋳造アルミニウム自動車構造物のCAE解析に関与するエンジニアに実用的なガイドラインを提供します。力-変位曲線の相関関係については、ELFORM16を備えたシェル要素モデルが効率的で正確であることが示唆されています。正確な破壊位置予測、特に複雑な形状やスキニングなどの局所的な効果については、計算コストは高くなりますが、細かいメッシュを備えたソリッド要素モデルが望ましいです。この研究では、信頼性と予測性のある鋳造アルミニウムコンポーネントの結果を得るために、材料モデルを実験的に検証し、CAEシミュレーションで試験セットアップと摩擦パラメータを慎重に検討する必要があることを強調しています。選択的質量スケーリングは、精度を大幅に損なうことなく、計算効率を最適化するために使用できます。

Read More

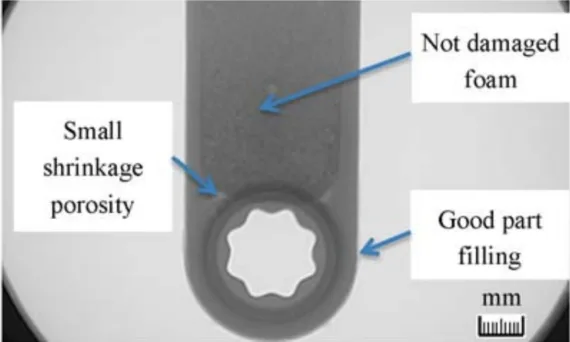

user 03/11/2025 Aluminium-J , Technical Data-J AZ91D , CAD , Casting Technique , Die casting , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Salt Core , 금형 本論文概要は、[‘MDPI’]発行の[‘高圧ダイカストで製造されたアルミニウムフォームとマグネシウム複合鋳造’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本研究は、軽量複合部品の製造における高圧ダイカスト(HPDC)技術を調査しています。本研究の目的は、マグネシウム鋳造部品にコアとして使用される様々なアルミニウムフォームとHPDC射出パラメータが、特性と重量に及ぼす影響を評価することです。本論文では、部品特性と軽量化のバランスを達成することに焦点を当て、HPDCマグネシウム部品の軽量化のためにアルミニウムフォームを使用することの妥当性を探求しています。研究では、最終的な鋳造製品の品質に対する様々なアルミニウムフォームと射出パラメータの影響を評価するために、アルミニウムフォームの種類と密度、金属温度、プランジャ速度、および増圧を適切な値の範囲内で変化させました。本研究では、アルミニウムフォームコアを使用して健全な複合鋳造品を製造することに成功し、特に自転車部品のデモンストレーション部品など、軽量化が求められる用途において、マグネシウム-アルミニウムフォーム複合材の製造におけるHPDCの可能性を実証しました。 3. 研究背景: 研究テーマの背景: 本研究の主な推進力は、燃料消費量と二酸化炭素排出量を削減するための車両設計、特に輸送産業における軽量化の需要の高まりです。鋼鉄や鉄などの重い材料を、プラスチック、炭素繊維、アルミニウム、マグネシウム合金などのより軽量な代替材料に置き換えることが主要な傾向です。自転車産業の場合、この傾向は、高性能自転車に炭素繊維を使用し、鋼鉄、アルミニウム、チタンを使用しない明確な傾向に現れています。HPDCによって製造されたマグネシウム部品は、すでに自動車および自転車分野で利用されており、業界は、マグネシウム軽量構造によって提供される軽量性と機械的特性のバランスが有利となる新たな用途を模索し続けています。HPDCは、年間5,000〜10,000個以上の大量生産に経済的に実現可能な高生産性プロセスとして強調されています [2]。 既存研究の現状: 既存の研究では、HPDCは鋳造品質に影響を与える多数のパラメータによって影響を受ける複雑なプロセスであることを認識しています [6]。主なパラメータには、射出パラメータ、金型温度、合金の鋳造性、部品形状、冷却速度、および装置の種類が含まれます。内部気孔はHPDC部品の既知の欠点であり、他の鋳造方法と比較して熱処理と機械的特性を制限します。気孔を緩和し、HPDC部品の性能を向上させるための戦略が模索されており、これには新しいHPDCバリアントが含まれます。アルミニウム-マグネシウム複合材を使用することは、軽量化戦略の1つであり [13]、BWMアルミニウム-マグネシウムブロック [14] がその例です。しかし、マグネシウムとアルミニウムコア間の金属結合を達成することは、アルミニウムのアルミナ表面層のために困難です [15]。軽量化のための代替方法には、塩コアを使用して中空部品を作成すること [16-18] や、改善された特性を持つ新しいHPDC合金を開発すること [19] があります。アルミニウムフォームの使用は重要な進歩として認識されており [20]、「図1. アルミニウムフォームの製造に最も多く用いられるプロセスの一部」に示され、「表1. 様々なフォーム製造ルートの長所と短所」に要約されている様々な製造方法があります。 研究の必要性: HPDCを介してアルミニウムフォームコアを使用して複合鋳造品を得る際の主な課題は、高速および特定の圧力によるコアの変形または崩壊を防ぎながら、鋳造欠陥を回避することです。本論文では、アルミニウムフォームコア複合鋳造に特化したHPDCパラメータを理解し、制御することにギャップがあることを特定しています。したがって、アルミニウムフォームコアを使用して高品質の複合部品を得るためにHPDCパラメータを分析および制御する研究が必要であり、この特定の用途におけるコアの完全性と鋳造の健全性の課題に対処する必要があります。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、機械的特性と軽量化の妥協点を達成する複合鋳造品を製造するために、様々なアルミニウムフォームとHPDC射出パラメータの影響を評価することです。最終的な目標は、現在、鍛造アルミニウム、チタン、マグネシウム、または炭素繊維などの材料を使用して製造されている自転車用ロッドを製造するためのHPDCプロセスを開発することです。HPDC機能に合わせて再設計された自転車用ロッドは、「図2. (a) 3Dロッド設計; および (b) アルミニウムフォームコアの配置と例の詳細」に示されています。 主要な研究課題: 主要な研究課題は、以下の最適な組み合わせを決定することに焦点を当てています。 これらの調査は、軽量構造用途に適したアルミニウムフォームコアを使用して、健全なマグネシウム-アルミニウム複合鋳造品を生成するパラメータを特定することを目的としています。 研究仮説: 正式な仮説として明示されていませんが、研究は以下の前提の下で実施されています。 5. 研究方法論 研究デザイン: 本研究では、アルミニウムフォームの種類とHPDCプロセスパラメータの体系的な変化を伴う実験的デザインを採用しています。AM60B合金と3種類の異なるアルミニウムフォームコアを使用して鋳造品を製造しました。圧力効果がフォームの完全性に及ぼす影響を評価するために、ダイカスト、プラスチック射出、およびHPDCプロセスを使用した予備試験を実施しました。その後、マグネシウム-アルミニウムフォーム複合鋳造品を製造するために、950トンのHPDCマシンでHPDC試験を実施しました。 データ収集方法: データ収集方法は以下の通りです。 分析方法: 分析には以下が含まれていました。 研究対象と範囲: 本研究は、以下の事項に焦点を当てました。 6. 主な研究結果: 主要な研究結果: 本研究の主な知見は以下の通りです。

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Electric vehicles , High pressure die casting , Microstructure , Review Paper Summary: この論文は、[‘Elsevier’] によって出版された [‘On the potential of aluminum crossover alloys’] に基づいて作成されました。 1. 概要: 2. 概要または序論 論文の概要には、次のように述べられています。「ほぼ1世紀にわたり、市販のアルミニウム合金は、特定の狭い用途範囲で高性能を発揮するように開発および最適化されてきました。これは一般的に、それらの工業分類と一致しています。現代の軽量化コンセプトに関連する制限を克服するには、成形性と達成可能な強度のより良いトレードオフを提供する、新しい合金設計戦略が必要です。関連する材料は、最終製品のリサイクル性を低下させる異種材料の組み合わせの必要性を回避するための鍵となります。本レビューでは、市販のアルミニウム合金のある特定のクラスに通常限定される有利な特性を組み合わせた、新しいクラスの材料である「クロスオーバー合金」に関する現在の知識を要約しています。AlMg/AlCuMg (5xxx/2xxx) および AlMg/AlZnMg(Cu) (5xxx/7xxx) のクロスオーバー合金に焦点を当てています。最近入手可能な研究データは、優れた成形性と同時に高い時効硬化能を示す兆候を示しており、近い将来、より広範な産業用途への道を開く可能性があります。これらの新しい合金は、Mg を主要な構成要素としていますが、市販の AlMg 合金とは対照的に時効硬化性があるため、現在の合金分類スキームには適合しません。本レビューでは、クロスオーバー合金を革新的な合金設計手法を特徴とする、潜在的な新しいアルミニウム合金クラスとして正式に定義します。」 論文の序論セクションでは、地球温暖化と気候変動という地球規模の課題、および CO2 排出量を削減するための輸送部門における軽量化の需要の高まりについて詳しく説明しています。アルミニウム合金は、鋼の低密度代替材料として確立されていますが、その限られた特性スペクトルと異種材料ソリューションの必要性は、リサイクル性を妨げています。この論文では、これらの制限を克服するための新しい合金設計戦略として「クロスオーバー合金」の概念を紹介しています。これは、優れた成形性と高強度を単一の材料に組み合わせることで、異種材料の組み合わせの必要性を減らす可能性を示唆しています。 3. 研究背景: 研究トピックの背景: この研究は、温室効果ガス排出を緩和するために、自動車や輸送などの産業における軽量化をサポートする材料の喫緊の必要性に取り組んでいます。既存のアルミニウム合金を使用した従来の軽量化アプローチは、成形性と強度のトレードオフ、および異種材料設計から生じるリサイクル性の制約により不十分です。論文では、「現代の軽量化コンセプトに関連する制限を克服するには、成形性と達成可能な強度のより良いトレードオフを提供する、新しい合金設計戦略が必要です」と強調しています。 既存研究の現状: 現在の市販アルミニウム合金は、特定の用途向けに設計されており、2xxx (AlCuMg)、5xxx (AlMg)、7xxx (AlZnMg) シリーズなどのシリーズに分類され、特性スペクトルが限られています。AlZnMg(Cu) 合金は高強度を提供し、AlMg(Mn) 合金は優れた成形性を提供しますが、トレードオフが存在します。AlMgSi 合金は、市場での優位性と軟質状態での優れた成形性にもかかわらず、強度を高めるように調整すると成形性が損なわれます。論文では、「機械的性能の観点から、市販のアルミニウム合金は通常、加工中の成形性は低いが高使用強度は高い [19–21] か、成形性は優れているが最終強度は中程度 [21,22] です」と指摘しています。 研究の必要性: この研究は、加工中の優れた成形性と使用中の高強度の両方を同時に提供できる新しいアルミニウム合金を開発するために必要です。これは、製造プロセスを簡素化し、製品のリサイクル性を高め、より持続可能な軽量化ソリューションを実現するために不可欠です。論文では、「最先端の軽量化コンセプトに関連する制限を克服するには、加工中の優れた成形性と使用中の高強度の両方を特徴とする、拡張された特性ポートフォリオを提供できる新しい合金設計戦略の開発が必要です」と強調しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「クロスオーバー合金」の概念を新しいクラスのアルミニウム合金としてレビューし、正式化することです。これらの合金は、市販のアルミニウム合金の異なるクラス間の特性ギャップを埋めるように設計されており、具体的には、AlMg(Mn) 合金 (5xxx シリーズ) の成形性と

Read More

user 03/06/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , AUTOMOTIVE Parts , CAD , Efficiency , Electric vehicles , Review , Segment , 자동차 산업 本論文概要は、[‘Preprints.org’]が発行した論文「Optimizing Lightweight Material Selection in Automotive Engineering: A Hybrid Methodology Incorporating Ashby’s Method and VIKOR Analysis」に基づいて作成されました。 1. 概要: 2. 抄録または序論 今日、自動車産業はヨーロッパにおける温室効果ガス排出量の約20%を占めており、欧州連合が今後数十年にわたって設定した野心的な削減目標を達成するために大きな圧力を受けています。このような状況において、軽量化は最も効果的な主要戦略の一つであり、設計における材料選択が重要な役割を果たします。実際、質量を削減することで燃料消費量と排気ガス排出量を削減できると同時に、速度性能、安全レベル、車両のハンドリングを向上させることができます。課題は、構造特性が強化されながらも、従来のソリューションと比較して重量が大幅に削減された材料を選択することです。利用可能な材料のスペクトルは非常に広く、高性能合金から複合材料まで多岐にわたり、これらの選択は、機械的挙動、コスト、製造プロセスの可用性、環境影響などの複数の要因に基づいて評価されます。したがって、設計プロセス内で材料を最終的に選択するには、複雑な意思決定空間内で設計者を管理および導くことができる構造化されたアプローチが必要です。本論文では、自動車産業における材料選択のための革新的な方法論を検討し、初期フィルタリング基準として機械的性能係数のためのアシュビーアプローチを統合します。アシュビー法は、特定の用途に必要な機械的特性に合致する材料を特定するために使用されます。この初期選択に続いて、本研究では、選択された材料を包括的にランク付けするために、MCDA(Multi-Criteria Decision Analysis、多基準意思決定分析)手法、特にVIKOR法を組み込みます。評価基準は機械的特性に限定されず、自動車産業にとって重要な要素であるコストの考慮事項や、LCA(Life Cycle Assessment、ライフサイクルアセスメント)方法論によってCO2_eqの側面から評価される環境影響測定などの要素を含みます。MCDA法の使用は、自動車分野における材料選択の多面的な性質を認識し、全体的な意思決定プロセスを容易にします。性能指標、コスト要因、環境的配慮を統合することにより、このような方法論は、バランスの取れた持続可能な材料選択アプローチを提供し、自動車設計の進歩に貢献することを目指しています。最後に、考案された方法は、Cセグメント乗用電気自動車のモータブラケットという実際の再設計ケーススタディへの適用によって検証されました。 3. 研究背景: 研究テーマの背景: 自動車産業は、ヨーロッパ全体の温室効果ガス(GHG)排出量の約20%を占める主要な排出源です。欧州連合の政策[3]によって2050年までにGHG排出量を1990年比で60%削減する必要がある状況において、軽量設計は最も有利な戦略の一つとして確立されています。軽量設計は、車両の消費量を削減することで汚染削減に大きく貢献し、[4]によれば質量を10%削減するとエネルギー吸収量を5〜8%削減できるとされています。燃料消費量を削減することにより、軽量化は排気ガス排出量の削減も可能にし、結果として乗用車輸送による環境負荷を軽減します[5][6][7]。研究および産業分野からのいくつかの事例研究では、従来の自動車部品材料をより軽量なソリューションに置き換えることが扱われています[8][9][10]。これは、消費量の削減に加えて、いくつかの利点を提供します。例えば、車両性能の向上(加速と最高速度の両方の観点から[11][12])、安定性の向上、操縦性の向上、制動距離の短縮による安全性の向上[13][14]などがあります。現在の生産および製造技術は、軽量再設計の文脈で適用できる幅広い材料を提供しており[15]、軽量化の可能性は、特定の部品および考慮される基準ソリューションによって大きく異なります[16]。今日まで、軽量化分野における革新的な設計オプションの開発は、次の3つの主要なアプローチに分類できます。 既存研究の現状: 研究の必要性: 自動車分野の材料選択に関して広く使用されている方法は、アシュビー理論[40][41][42]です。[42]で指摘されているように、アシュビーダイアグラムは、機械的および構造的完全性の要件に関して最適な材料を選択するための貴重なツールです。つまり、この理論は選択手順の背後にある数学のために複雑であり、いくつかの特定の課題のみを解決する必要がある場合にうまく機能します(選択基準が増加すると適用が非常に複雑になります)。また、材料のランキングを提供しません。この最後の点は、アシュビー理論の重要な限界を示しており、性能と安全基準[43]を維持しながら、さまざまな技術的、経済的、環境的側面間の潜在的なトレードオフを適切に解決することができません。これは、主な要件が互いに矛盾することが多く、全体的な材料選択プロセスをさらに複雑にするためです[44]。このような側面から、さまざまな同時設計基準を考慮するための価値ある戦略は、MCDA(Multi-Criteria Decision Analysis、多基準意思決定分析)法によって代表されます。エンジニアリングに加えて、この種のアプローチは、地質学、経済学、コンピュータサイエンス、都市計画[45]など、他の多くの分野でも広範かつ効果的な応用を見出しています。MCDA法は、問題が複数の意思決定基準の存在だけでなく、比較する代替案の広大さによって表される場合に有効なオプションであることが証明されています。軽量化のための材料選択の分野に関して、広範囲のMCDA法が過去に適用されており、主な差別化要因は、構造的完全性、熱的完全性、耐久性、製造可能性など、対処すべき特定のエンジニアリング上の問題です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、自動車産業において軽量化と持続可能性を同時に追求する材料選択のための革新的な方法論を探求し、検証することです。この方法論は、従来のアプローチの限界を克服し、アシュビー理論の客観的な材料性能基準とVIKOR法の多基準意思決定能力を統合することを目指しています。 主要な研究課題: 主要な研究課題は、アシュビー法とVIKOR法を組み合わせたハイブリッド方法論の開発と応用に焦点を当てています。アシュビー法は、機械的性能指標に基づいて初期材料フィルタリングに使用され、VIKOR法は、設計指標(質量)、コスト指標(生産コスト)、環境指標(ライフサイクル気候変動影響)を含む複数の基準に基づいて、事前選択された材料のランキングに使用されます。この統合により、材料選択プロセスにおいて、設計、コスト、環境的側面を同時に考慮することが可能になります。方法論は、選択基準と環境影響間の相互作用を強調し、材料選択に対する全体的なアプローチを提供するように設計されています。 研究仮説: 正式な仮説として明示されていませんが、本研究は以下の前提の下で実施されます。 5. 研究方法論 研究デザイン: 本研究では、アシュビー法とVIKOR法という2つの確立された方法を統合するハイブリッド方法論デザインを採用しています。アシュビー法は、機械的特性に関連する性能指標に基づいて材料の初期スクリーニングに使用されます。その後、VIKOR法は、設計指標(質量)、コスト指標(生産コスト)、環境指標(ライフサイクル気候変動影響)を含む複数の基準に基づいて、事前選択された材料のランキングを付けるために適用されます。 データ収集方法: 本研究では、材料特性、産業プロセスパラメータ、環境影響データについて、Granta Selector Database [64]のデータを利用しています。文献[68]から引用されたCセグメント電気自動車のモータブラケットの再設計に関する事例研究を採用して、提案された方法論を検証します。使用段階の環境影響に対する影響削減値(IRV)は、地理的関連性と走行サイクルに基づいて、[65]および[66]のデータを使用して計算されます。 分析方法: VIKOR法は主要な分析方法です。グループユーティリティ(Si)と個人後悔(Ri)に基づいて単一スコア(Qi)を計算することにより、設計ソリューションをランク付けします。これらのスコアは、設計指標、コスト指標、環境指標の正規化された値から導き出されます。コスト、設計、持続可能性の側面を優先するために、重み付け基準が適用されます。設計指標は、部品質量を推定するためにアシュビー性能指標を使用して計算されます。コスト指標は、原材料費、製造プロセス費、ツーリング費を考慮して計算されます[式16]。環境指標は、原材料取得、使用段階、および寿命末期(EoL)段階を含むLCA原則を使用して計算されます[式17]。 研究対象と範囲: 本研究は、自動車部品、特にCセグメント電気自動車のモータマウントブラケットの材料選択に焦点を当てています。範囲は、設計性能、生産コスト、環境影響(気候変動)を考慮した軽量再設計のための材料と主要な製造プロセスの選択に限定されます。分析では、鋼、アルミニウム合金、鋳鉄を含むさまざまな材料と、Granta

Read More

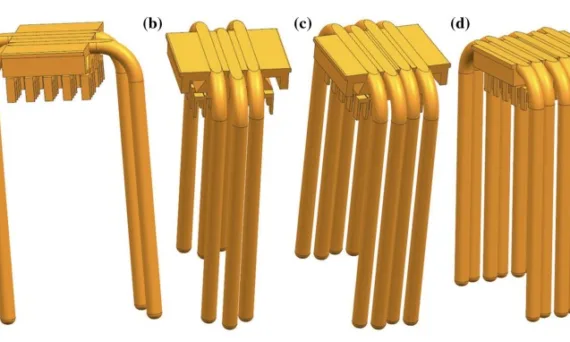

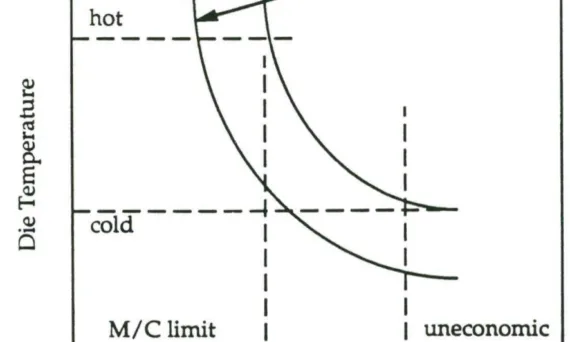

user 03/04/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Casting , Applications , AUTOMOTIVE Parts , CAD , Die casting , Die Casting Congress , Draft , Efficiency , Electric vehicles , Review , 금형 論文概要: この論文概要は、[‘ダイカストプロセスにおけるコンピュータ支援冷却設計’]と題された論文を基に、[‘オハイオ州立大学’]にて発表された内容をまとめたものです。 1. 概要: 2. 研究背景: 研究トピックの背景: ダイカストは、溶融金属を高い圧力下で金属金型に射出するネットシェイプ製造プロセス (net shape manufacturing process) と定義されています (Street, 1977)。しかし、ダイカストに伴う物理現象は複雑であり、冷却システム設計は多大な「ノウハウ」に依存する「高度なスキル集約的な活動」(highly skill-intensive activity) (Barton, 1981) です。過去の経験に主に基づいた従来の金型設計は、より大型で複雑な鋳造品や新しい材料の製造に適用する際には「ますます不適切かつ非効率」(increasingly inadequate and inefficient) になっています。 既存研究の現状: 学術界および産業界の研究努力は、ダイカストの科学的基盤を確立し、金型設計および製造にコンピュータ支援設計 (CAD) のような最新のコンピュータ技術を統合することに焦点が当てられています。産業組織は、コンピュータ支援設計 (CAD) を使用して部品設計を開発し、文書化し始めています。熱入力と冷却チャネルの位置の影響を分析するシミュレーションプログラムが存在しますが、「ダイカスト冷却システム設計問題に直接的に焦点を当てたプログラムは非常に少ない」(very few are directed at the die casting cooling system design issue) 状況です。既存のソフトウェアは、しばしば「使いにくさと不十分な設計情報」(difficulty of use and insufficient design information) に悩まされています。 研究の必要性: 高い鋳造品質と生産速度に対する要求の高まりは、ダイカスト冷却プロセスを研究するための洗練されたモデリングプログラムを必要としています。「ダイカスト金型の冷却システムのための実用的で使いやすい設計ツール」(practical and easy-to-use design tool

Read More

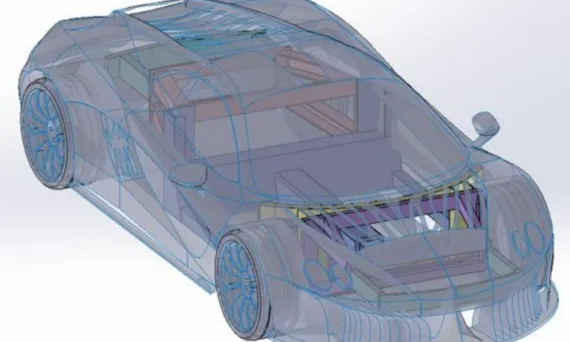

user 03/04/2025 Aluminium-J , automotive-J , Technical Data-J ANOVA , Applications , AUTOMOTIVE Parts , CAD , deep learning , Efficiency , Electric vehicles , Review , Segment , STEP , 자동차 산업 本論文概要は、[‘Università di Bologna’ が発行した ‘DESIGNING AN INNOVATIVE MODULAR PLATFORM FOR SPORTS CARS USING THE GENERATIVE DESIGN METHOD’] の論文に基づいて作成されました。 1. 概要: 2. 抄録 従来の製造方法では、シャシー部品は車種ごとに特注で製造されるため、柔軟性と効率性に欠けていました。現在のモジュラープラットフォームの概念は、異なるモデル間で部品を再利用することを可能にし、生産コストを削減し、適応性を向上させます。しかし、現状では、これらのソリューションはスポーツカーセグメントでは一般的ではありません。本研究は、スポーツカーのコンテキストにおけるモジュラープラットフォームがもたらす課題と機会を掘り下げ、ドライビングダイナミクス、デザイン美学、将来のイノベーションに対する潜在的な影響を強調しています。本プロジェクトは、標準化された設計セクションを維持しながら多様性を提供し、柔軟性に加えて部品の互換性を重視し、最先端の設計手法を使用するモジュラープラットフォームアプローチに焦点を当てています。本研究は、ジェネレーティブデザイン手法を使用することにより、軽量かつ高剛性の設計を目標とする反復的なスプリントを用いて、異なるドライブトレインおよびパワートレイン構成に適したモジュラープラットフォームを作成することを目的としています。設計成果の改善に加えて、既存のワークフロー(IDeS)内でジェネレーティブデザイン手法のステップを採用し、アジャイル手法のバリアントであるスクラムとの連携を確立して、プロジェクト開発に不可欠な結果のフィルタリングを確立することにより、創造性を高めるための努力が払われています。さらに、ジェネレーティブデザインアプリケーションを通じて得られた新しい部品で作成された代替モジュラープラットフォームに適用されています。得られた結果は、モデルの機械的特性の観点から評価されました。これらの新しい部品は、幾何学的に効率的であるだけでなく、異なる材料を使用した場合でも同じ機械的結果を生み出すことができます。シミュレーションの数値結果は、生成された部品(パート1、パート3、パート4)と初期部品で作成された最終アセンブリについて比較されます。特に、ジェネレーティブデザイン手法を採用することにより、パート3(アウトカム7)の部品に鋼合金の代わりにアルミニウム合金を使用することで、同等の強度値を達成できることが実証されました。ねじりおよび曲げ剛性試験は、ジェネレーティブデザインプロセス前後の各モデルに対して実施されました。生成するために定義された部品は、リアミッドおよびフロントモジュラープラットフォームレイアウトでの衝突試験によって決定されました。結果を比較したところ、応力分布が類似していることがわかりました。これは、私たちが生成した部品が、形状、重量、機械的特性などの新しい設計に十分であることを意味します。 3. 研究背景: 研究テーマの背景: 従来の自動車シャシーの設計手法は、各車種に合わせて部品を特注で製造するため、柔軟性と効率性に欠けています。現在のモジュラープラットフォームは、モデル間で部品を再利用できるため、生産コストを削減し、適応性を向上させることができます。しかし、これらのソリューションはスポーツカーセグメントでは一般的ではありません。本研究は、スポーツカーにおけるモジュラープラットフォームの課題と機会に取り組み、ドライビングダイナミクス、デザイン美学、イノベーションへの潜在的な影響を検討します。このプロジェクトは、スポーツカー用のモジュラープラットフォームを作成することを目的としており、最先端の設計手法を用いて多様性、標準化された設計、部品の互換性、および柔軟性を重視しています。 既存研究の現状: 既存の研究では、自動車産業におけるモジュラープラットフォームの利点、すなわちコスト削減と柔軟性の向上を認識しています (Florea et al., 2016; Lampón et al., 2015)。文献レビューでは、三菱自動車が先駆けた共有プラットフォーム (Cusumano & Nobeoka, 1998) から PSA グループによる標準化の取り組み (Holweg, 2008; Patchong et al., 2003) まで、プラットフォーム戦略の進化を強調しています。また、軽量自動車部品のためのジェネレーティブデザインとアディティブマニュファクチャリングの応用 (Junk & Rothe, 2022;

Read More

user 03/03/2025 Aluminium-J , heat sink-J , Technical Data-J Air cooling , Applications , Battery thermal management system , CFD , Cooling Plate , Efficiency , Electric vehicles , Heat Sink , Lithium-ion battery , Review , temperature field , thermophysical properties , 자동차 1.概要: 2. 研究背景: 本論文は、1900年代以降の温室効果ガス(GHG)濃度の上昇、特に内燃機関(ICE)による化石燃料の燃焼が主な原因であることを指摘しています。輸送部門はこれらの排出量に大きく寄与しており、温室効果ガス排出量削減と地球温暖化対策として、電気自動車(EV)とハイブリッド電気自動車(HEV)が注目されています。EVとHEVのパフォーマンスと寿命においてバッテリーの熱管理が重要な役割を果たすことが強調されています。 リチウムイオン電池は、高い比エネルギー密度と出力密度、軽量設計、長いサイクル寿命、比較的低い自己放電率などの利点から、EVとHEVで広く使用されています。しかし、リチウムイオン電池は熱暴走を起こしやすく、特定の条件下では火災や爆発の危険性があるという欠点も指摘されています。そのため、効果的なバッテリー熱管理システム(BTMS)が必要不可欠です。既存の研究では、液冷、相変化材料(PCM)、ヒートパイプなどが一般的なBTMSアプローチとして挙げられていますが、EVとHEVにおける空冷式BTMSに関する包括的なレビューは不足しているとして、本研究が実施されました。 3. 研究目的と研究課題: 主な目的は、EVとHEVにおける空冷式BTMSを包括的にレビューすることです。重要な研究課題としては、以下のような点が考えられます。 4. 研究方法: 本研究は、文献レビューの方法論を用いています。著者らは、空冷式BTMS、リチウムイオン電池、EV、HEVに関連するキーワードを用いて、Scopus、Web of Science、IEEE Xploreなどの関連データベースを体系的に検索したと思われます。収集された文献は、傾向の特定、さまざまな設計アプローチの評価、既存の空冷式BTMS技術のパフォーマンスと限界の評価を行うために分析されました。レビューには、実験的研究と計算流体力学(CFD)シミュレーションから得られた定量的データ(温度分布、発熱率など)が含まれている可能性があります。 5. 主要な研究結果(部分的なテキストに基づく): 部分的なテキストから、研究の主要な結果の一部がわかります。 6. 結論と考察: 結論では、空冷式BTMSの長所と短所が要約されていると考えられます。空冷式BTMSは費用対効果が高く、実装が容易ですが、極端な動作条件(高温環境、高Cレートの充放電など)では十分な冷却性能が得られない可能性があります。考察セクションでは、冷却性能、コスト、複雑さ、重量のトレードオフについて検討し、空冷式BTMSのパフォーマンスを向上させるための潜在的な戦略(液冷やPCMなどの他の技術とのハイブリッドアプローチの検討など)を提案していると考えられます。空冷式BTMSの課題と限界に対処するためのさらなる研究の必要性が強調されているでしょう。 7. 今後の研究: 今後の研究の方向性としては、以下の点が考えられます。 8. 参考文献: Copyright and Acknowledgements: This summary is based on the paper “A novel automated heat-pipe cooling device for high-power LEDs” by Chengdi Xiao et al. https://doi.org/10.1016/j.jpowsour.2021.230001Copyright © 2025 CASTMAN. All rights

Read More

1. 概要: 2. 研究背景: 高出力LEDは、照明、広告ディスプレイ、自動車用ヘッドライト、交通信号など、幅広い用途で人気が高まっています。蛍光灯や白熱灯と比較して、寿命が長く、信頼性が高く、省エネルギーで、応答速度が速く、様々な色を実現でき、環境にも優しいという利点があります。しかし、現在の技術レベルでは、高出力LEDのエネルギー効率は15~25%程度であり、残りの80%以上は熱として消費され、高い接合部温度を引き起こします。接合部温度は、性能と寿命を確保するために通常120℃以下に維持する必要があります。特に、3000lm/ランプ以上の高出力LED照明では、大量生産と幅広い用途において熱問題が重要な課題となります。従来の研究では、能動型、受動型、ハイブリッド冷却装置など、様々な冷却システムが高出力LEDの熱管理のために開発されてきましたが、自動制御機能が不足しているか、ファン故障時にシステム全体が故障するという問題がありました。そのため、信頼性が高く、効率的で、自己調整または自動制御機能を備えたヒートパイプ放熱器が必要とされています。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6. 結論と考察: 開発された自動化ヒートパイプ冷却装置は、高出力LEDの熱管理に効果的で、基板温度を自動制御し、安全に保護し、接合温度を適切な範囲に維持します。ヒートパイプと冷却フィンの数を増やすことが熱伝達を向上させる効果的な方法であることを確認しました。本研究の数値モデルは実験結果とよく一致し、モデルの妥当性を検証しました。本システムは信頼性が高く、省エネルギーで、冷却効率に優れています。ただし、実験環境の制約やLEDの種類の限定など、今後の研究で考慮すべき点があります。 7. 今後の研究: 様々な高出力LEDや実際の環境条件下での追加的な実験と数値解析を行い、本システムの性能をさらに向上させることができます。また、制御アルゴリズムやシステム設計の最適化のための更なる研究が必要です。様々な形状のヒートパイプや冷却フィンを用いた設計最適化研究も進めることができます。 8. 参考文献: 著作権: この要約は、Chengdi Xiaoらの論文「高出力LED用新規自動化ヒートパイプ冷却装置」に基づいて作成されました。 論文の出典: , http://dx.doi.org/10.1016/j.applthermaleng.2016.10.041 この資料は上記の論文に基づいて要約されており、商用目的での無断使用は禁止されています。Copyright © 2023 CASTMAN. All rights reserved.

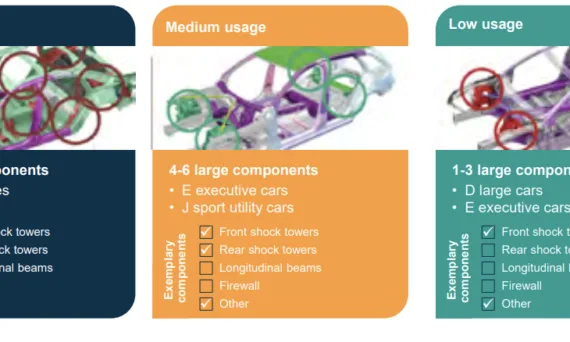

user 03/02/2025 Aluminium-J , automotive-J , Technical Data-J A380 , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Casting Technique , Die casting , Efficiency , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , Quality Control , Segment , 자동차 산업 この論文概要は、[‘The Future of Structural Components in HPDC.’]という論文に基づいて、[‘Bühler AG’]で発表されたものです。 1. 概要: 2. 概要 (Abstracts) 自動車産業における軽量化部品への継続的な探求は、ダイカストにとって有利な新たな市場、すなわち構造部品の出現をもたらしました。ショックタワーや縦梁のような大型で複雑な部品の需要は、2018年には600万台弱の自動車をカバーすると推定されており、その多くは複数の構造部品を搭載しています。現在の使用量は、2025年までに約900万台に増加すると予測されています。しかし、これらの構造部品は、自動車メーカーが求めるより剛性が高く軽量なソリューションを提供する一方で、長期間の生産ランにおけるコストが、スポーツカー、高級車、SUV、および少量生産が経済的に理にかなう品質Dセグメントのサルーンへの採用をこれまで制限してきました。しかし、ダイカストの経済性は変化しています。過去数年間で、構造部品のコストは最大20%も低下しました。本稿では、高度な熱管理、新しい合金の使用、および慎重な製品設計の組み合わせが、生産コストをさらに押し下げる可能性を示しています。これにより、ダイカスト構造部品は、大量自動車市場にとってより費用対効果の高いものになります。2023年には新車生産台数が1億1000万台に達すると予測されており¹、自動車1台あたり2〜6個の構造部品が搭載されることを考えると、これらの技術的進歩は、世界中のダイカストメーカーにとっての機会を大きく変える可能性があります。ダイカストマシンメーカーから鋳造所、そしてOEMまで、製造チェーン全体が協力すれば、それは可能になるでしょう。 3. 研究背景: 研究トピックの背景: 自動車産業は、燃費向上、バッテリー航続距離の延長、排出量削減のため、軽量化部品を継続的に追求しています。この傾向は、構造部品に対する大きな需要を生み出し、ダイカストにとって有利な市場を創出しました。電気自動車(EV)の普及は急速に進んでおり、世界の販売台数は2017年の約200万台から2018年には510万台へと2倍以上に増加しています。² すべての自動車メーカーは、より持続可能な自動車を、できれば低コストで生産することに注力しており、軽量化は重要な要素となっています。アルミニウム合金による大型構造部品のダイカストは、従来の鋼構造よりも優れた強度と成形性を持ちながら軽量であるため、自動車の軽量化を実現する実績のある方法として認識されています。 既存研究の現状: ドイツの高級車市場で先駆的に採用されたダイカスト構造部品は、現在では幅広い車種で利用されています。図1は、自動車市場における構造部品の現在の使用状況を、車種(高使用量、中使用量、低使用量)と、フロントショックタワー、リアショックタワー、縦梁、ファイアウォールなどの代表的な部品別に分類して示しています。SスポーツクーペとF高級車は現在、最も高い使用量を示しており、衝突エネルギーを吸収するように設計された部品を組み込んでいます。EセグメントのエグゼクティブカーとJセグメントのスポーツユーティリティカーは、ショックタワーとロッカーレインフォースメントにダイカスト部品を使用しています。Dセグメントの大型車は、フロントショックタワーとトンネルレインフォースメントにダイカスト部品を使用しています。 研究の必要性: ダイカスト構造部品の利点にもかかわらず、量産車市場への採用は、長期間の生産ランに関連するコストのために制限されてきました。ツーリングへの投資コストは比較的低いものの、工具の摩耗が増加するとメンテナンスコストが上昇し、Cセグメントの中型車市場や小型量産車市場では、全体的なユニットコストが法外に高くなります。しかし、ダイカストの経済性は進化しており、構造部品のコストは近年最大20%も低下しています。生産コストをさらに削減し、ダイカスト構造部品を量産車市場への採用においてより費用対効果の高いものにする技術的進歩を探求する必要があります。これにより、世界中のダイカストメーカーの可能性が開かれます。 4. 研究目的と研究課題: 研究目的: 本論文は、熱管理、合金選択、製品設計の進歩が、ダイカスト構造部品の生産コストをさらに削減し、量産自動車市場へのより広範な採用を可能にする方法を示すことを目的としています。最終的な目的は、ダイカストがコスト障壁を克服し、量産車における構造部品の実行可能なソリューションとなるための道筋を特定することです。 主要な研究課題: 主要な研究課題は、「現在の技術で、ダイカストが量産車市場へのコスト障壁を打ち破ることを可能にするために、どのような進歩と技術を導入できるか?」です。本論文では、以下の3つの技術分野について調査しています。 研究仮説: 中心となる仮説は、高度な熱管理を実施し、熱処理を最小限に抑えるか排除するために新しい合金を利用し、軽量製品設計を採用することで、ダイカスト構造部品の生産コストを大幅に削減でき、量産自動車用途において経済的に実現可能になるということです。具体的には、これらのアプローチの組み合わせにより、代表的なショックタワーの理論的なコスト削減プログラムで示されているように、23%を超えるコスト削減を達成できると仮説を立てています。 5. 研究方法 研究デザイン: 本論文では、ビューラー社のアプリケーションに関する知識と、ローランド・ベルガー社が実施した市場分析を活用した、分析的かつ実証的なアプローチを採用しています。実証的な実験ではなく、計算と業界のベストプラクティスに基づいて、理論的なコスト削減プログラムを提示しています。このデザインは、特定の技術的進歩がダイカスト構造部品の費用対効果に与える潜在的な影響を示すことに焦点を当てています。 データ収集方法: 分析は、ヨーロッパ、中国、北米で得られたビューラー社の業界経験とアプリケーションに関する知識に基づいています。市場データと予測は、ローランド・ベルガー社の調査(図2)から得られたもので、既存、既知、および予測される自動車アーキテクチャ、学会発表、および業界専門家へのインタビューを考慮しています。コスト削減の計算は、代表的なショックタワー部品を対象に、4,400トンマシンと2キャビティ3プレート金型構成を利用して提示されています。 分析方法: 本論文では、熱管理、新しい合金、および軽量設計がユニット生産コストに与える影響を評価するために、費用便益分析アプローチを採用しています。サイクルタイムの短縮、金型寿命の延長、およびスクラップ率の低減を定量化して、改善された熱管理によって達成されるコスト削減を示しています(図4および5)。熱処理を削減または排除する新しい合金の利用による潜在的なコスト削減も分析されています(図7)。最後に、軽量設計によるコスト削減を評価します(図8)。これらの3つの分野からの累積的なコスト削減を計算して、ダイカスト構造部品の競争力を高める全体的な可能性を示しています。 研究対象と範囲: 研究はダイカスト構造部品に焦点を当てており、特に代表的な自動車用ショックタワーをケーススタディとして使用しています。範囲は、高圧ダイカスト(HPDC)技術とその自動車産業への応用に限定されています。分析では、高級車から量産車まで、さまざまな車種セグメントを考慮し、コスト障壁に対処することで、これらのセグメント全体でダイカスト構造部品の使用を拡大する可能性を検討しています。 6. 主な研究成果: 主な研究成果: 本論文では、ダイカスト構造部品の生産コストを大幅に削減できる3つの主要な技術的進歩を特定しています。 データ解釈: 図5、7、および8に示されているデータは、改善された熱管理、新しい合金の利用、および軽量設計を組み合わせることで、23%を超える累積的なコスト削減の可能性があることを示しています。図2は、構造部品市場の予測成長を示しており、需要の増加を強調しています。図3は、生産コスト削減による潜在的な市場成長を強調しており、2030年までに約600万ユニットから2500万ユニットへの大幅な拡大を示唆しています。図4は、熱管理の改善によって達成されたサイクルタイムの短縮を視覚的に表しています。 図表名リスト: 7. 結論: 主な調査結果の要約: 本論文は、ダイカスト構造部品がコスト障壁に対処することで、量産自動車市場への採用に大きな可能性があると結論付けています。高度な熱管理、新しい合金システム、および軽量製品設計の組み合わせにより、23%を超える大幅なコスト削減を達成できます。このコスト削減は、主にサイクルタイムの改善、金型寿命の延長、スクラップの削減、および熱処理や矯正などの鋳造後工程の排除によって推進されています。 研究の学術的意義: 本研究は、自動車産業の進化する需要に対応するために、ダイカスト技術における継続的なイノベーションの重要性を強調しています。特定の技術的進歩が、量産におけるダイカスト構造部品の経済的実現可能性にどのように貢献できるかを理解するためのフレームワークを提供します。この分析は、HPDCが自動車の軽量化と持続可能性の目標に貢献する可能性を強調しています。 実際的な意義:

Read More

user 03/01/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , Die casting , Efficiency , Electric vehicles , 自動車産業 , 자동차 산업 , 해석 この論文の概要は、Light Metal Age誌に掲載された「Technology Forum Highlights Aluminum’s Value in Automotive Applications」に基づいて作成されました。 1. 概要: 2. 概要 アルミニウム協会の一部門であるアルミニウム輸送グループ(ATG)は、2023年11月2日にミシガン州デトロイトで、自動車用途におけるアルミニウムの役割拡大に焦点を当てた有益な技術フォーラムを開催しました。このフォーラムは、この地域にある自動車OEM(相手先ブランド製造)のエンジニアや管理者を引き付けるために戦略的に開催されました。イベントには、業界リーダーによる講演、製品展示、およびネットワーキングの機会が含まれていました。主な議論分野は、自動車部品の新しい設計と事例研究から、新素材、リサイクル方法、接合および締結技術まで多岐にわたりました。内容は、エンジニアに用途固有の詳細と裏付けとなるデータを提供することに重点を置き、押出成形、板材、鋳造など、成形プロセスに関係なく、多様な用途に合わせてアルミニウムをカスタマイズできる能力を強調しました。 ハイライトされたプレゼンテーションには、電気自動車(EV)への移行、OEMのアルミニウムへの材料転換に関する視点、およびアルミニウムの加工と利用の進歩に関する議論が含まれていました。トピックは、EV普及の長期的な見通しとインフレ抑制法(IRA)の影響から、アルミニウム押出成形材によるランニングボードの鋼材からの置き換えや、EVの構造補強用の大型アルミニウム鋳造品など、アルミニウム実装の具体的な事例まで及びました。フォーラムでは、フォードF-150の事例研究を参照しながら、自動車車体におけるアルミニウムの修理性と耐久性についても取り上げ、リサイクルアルミニウムの自動車製造における使用増加と、コストと持続可能性の考慮事項についても検討しました。 3. 研究背景: 研究トピックの背景: 自動車産業は、電気自動車(EV)の需要増加と、車両効率と安全性を向上させるための軽量化の必要性によって推進される、大きな変革期を迎えています。アルミニウムは、その固有の軽量性、耐食性、およびリサイクル性により、この移行において重要な材料として位置づけられています。アルミニウム輸送グループ(ATG)は、自動車用途におけるアルミニウムの戦略的重要性を認識し、この分野における知識共有と技術進歩を促進することを目指しています。 既存研究の現状: 先行研究と業界慣行により、アルミニウムは、特に車体パネル、シャシー部品、およびパワートレイン構造において、自動車製造における鋼材の実行可能な代替材料として確立されています。アルミニウム車体のフォードF-150などの事例研究は、車両への大規模なアルミニウム採用の実現可能性と利点を示しています。さらに、レオキャストなどの半凝固成形(SSM)プロセスは、機械的特性が向上した高品質のアルミニウム鋳造品を製造することで認識されています。持続可能性への関心の高まりも、リサイクルアルミニウムの利用と自動車用途向けのアルミニウム合金の最適化に関する研究を推進しています。 研究の必要性: アルミニウムの確立された利点にもかかわらず、進化する自動車業界の状況において、その用途をさらに最適化するためには、継続的な研究開発が必要です。主な課題と機会は次のとおりです。 4. 研究目的と研究課題: 研究目的: アルミニウム技術フォーラムの主な目的は、特に電気自動車の開発と持続可能性の取り組みの文脈において、自動車用途におけるアルミニウムの価値提案を紹介することでした。このフォーラムは、業界の専門家が知識を共有し、事例研究を発表し、自動車OEMおよびエンジニアに関連するアルミニウム技術の進歩について議論するためのプラットフォームを提供することを目指しました。 主な研究: 伝統的な研究論文ではありませんが、フォーラムでは、自動車アルミニウム技術における調査と開発の主要分野に取り組みました。 研究仮説: フォーラムレポートとして、この文書は研究仮説を明示的に述べていません。しかし、暗黙のうちに、フォーラムのプレゼンテーションと議論は、次の包括的な仮説を支持しています。 アルミニウムは、特に電気自動車において、軽量化、性能、持続可能性、および設計の柔軟性において大きな利点を提供し、自動車製造の未来にとって不可欠な材料です。 この包括的な仮説は、フォーラムで発表されたさまざまなプレゼンテーションと事例研究を通じて探求されています。 5. 研究方法 研究デザイン: 技術フォーラムは、事例研究と専門家によるプレゼンテーションに基づくアプローチを採用しました。デザインには、自動車OEM、アルミニウムサプライヤー、および研究機関の主要な専門家を招待し、自動車工学におけるアルミニウムに関連する特定の用途、技術的進歩、および業界トレンドについて発表することが含まれていました。フォーラムは、プレゼンテーション、パネルディスカッション、およびネットワーキングの機会を通じて知識移転を促進するように構成されました。 データ収集方法: データは、専門家によるプレゼンテーション、製品展示、およびパネルディスカッションを通じて収集されました。発表者は、技術データ、事例研究、および用途例を共有して、アルミニウム自動車技術の利点と進歩を説明しました。イベントの写真や展示された部品など、視覚データがキャプチャされました(図1、図2、図3など)。 分析方法: フォーラムレポートは、さまざまな講演者や参加者によって発表された主要な情報を統合および要約しています。分析は記述的であり、イベント中に共有された主なテーマ、技術的進歩、および業界の洞察を強調することに焦点を当てています。レポートは、提示されたデータと事例研究を解釈して、自動車用途におけるアルミニウムの価値と採用の増加を実証します。 研究対象と範囲: フォーラムの対象は、バンパービームやドア構造などの構造部品から、車体パネルや配線システムまで、自動車におけるアルミニウムの多様な用途でした。範囲は、現在の用途と将来のトレンドの両方を網羅し、特に電気自動車への移行によってもたらされる課題と機会に焦点を当てました。フォーラムでは、押出成形、鋳造(特にSSM/レオキャストおよびダイカスト)、およびロール成形を含むさまざまなアルミニウム成形プロセスを取り上げ、材料を設計、製造、性能、および持続可能性の観点から検討しました。 6. 主な研究結果: 主な研究結果: フォーラムでは、いくつかの主要な研究結果と業界の進歩が強調されました。 データ解釈: 専門家によるプレゼンテーションと事例研究を通じて、フォーラムで発表されたデータは、自動車製造におけるアルミニウムの重要性の高まりを強く支持しています。構造鋳造品から車体パネル、押出成形材まで、さまざまな用途におけるアルミニウムの成功事例は、その汎用性と性能上の利点を示しています。リサイクルアルミニウムと持続可能な製造慣行の重視は、アルミニウムが自動車業界の環境目標と一致していることを強調しています。EV固有の要求に関する議論は、次世代車両を可能にするアルミニウムの役割をさらに確固たるものにしています。 図表名リスト: 7. 結論: 主な調査結果の要約: アルミニウム技術フォーラムは、自動車用途におけるアルミニウムの多面的な価値を強調することに成功しました。主な調査結果には、EVの軽量化におけるアルミニウムの重要な役割、アルミニウム加工と合金開発の進歩、鋼材からアルミニウムへの転換の成功事例、リサイクルアルミニウムの利用拡大、および最適化された性能のための調整された材料と加工レシピの重要性が含まれます。フォーラムは、継続的なイノベーションと、さまざまな自動車部品および構造全体でのアルミニウムの採用増加を強調しました。

Read More

![Figure 3: Effect of Zn content on the yield strength of crossover alloys. Plots in (a) after stabilization (250°C/1 h) [109]; (b) after solutionizing and natural aging for 60 days, where onset of serrated flow is shifted to higher strain levels [114]; (c) engineering stress-strain curves after solution annealing (430°C/10 min) and quenching; (d) engineering stress-strain curves after aging for 24 h at 120°C [117]. (Reprinted from [109,114,117] with permission from Elsevier and Trans Tech Publications, Ltd.)](https://castman.co.kr/wp-content/uploads/image-1079-570x342.webp)

![Figure 1. Ashby diagrams used for material selection: ferrous metal alloys are represented in green, non-ferrous metal alloys in purple and red, plastics in blue, and composite materials with both plastic and metal matrices in brown and orange. The black lines are the maximum deterioration of parameters [53].](https://castman.co.kr/wp-content/uploads/image-847-570x342.webp)

![Fig. 5. Double silica cooling structure with copper meshes (Ref. [186]).](https://castman.co.kr/wp-content/uploads/Fig.-5.-Double-silica-cooling-structure-with-copper-meshes-Ref.-186-570x342.webp)