user 03/11/2025 Aluminium-J , Technical Data-J Al-Si alloy , Aluminium die coating , aluminum alloy , aluminum alloys , CAD , Die casting , Heat Sink , High pressure die casting , Microstructure , Quality Control , Sand casting , 금형 この論文要約は、[‘狭隘チャンネルダイギャップにおける純アルミニウムの流動性:ダイカスト中’]という論文に基づいており、[‘Metals, MDPI’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 優れた放熱特性を持つ軽量ヒートシンクへの需要が高まるにつれて、従来のダイカスト合金であるJIS ADC12 [1]よりも熱伝導率の高い純アルミニウムへの関心が高まっています。薄いフィンを持つヒートシンクを製造するには、ダイカストプロセス中の狭隘なダイギャップにおける純アルミニウムの流動性を理解することが不可欠です。しかし、このような条件下での純アルミニウムの流動性に対する鋳造条件の影響は、まだ十分に解明されていません。 既存研究の現状: アルミニウム合金の流動性に影響を与える要因に関する広範な研究が行われてきました。これらの要因には、凝固モード [2-7]、金属組成 [8-18]、溶融金属の過熱 [5,12-14,19-23]、粘度 [3,24-26]、表面張力 [27-29]、金型材料 [30-32]、金型温度 [33-40]、プランジャ速度 [13,34-38,40,41]、金型ギャップ [13,40,41]、金型振動 [42,43] などが含まれます。一般的に、アルミニウム合金の流動性は、ダイ温度、ダイギャップ、およびプランジャ速度が増加するにつれて向上することが知られています。しかし、これらの研究は主にアルミニウム合金と広いダイギャップに焦点を当ててきました。ダイカストにおける狭隘なダイギャップ内の純アルミニウムにこれらの研究結果が適用可能かどうかは不明確です。 研究の必要性: 狭隘な0.5 mmダイギャップでダイカストを行う際の純アルミニウム(99.9%Alおよび99.7%Al)の流動性に対する鋳造条件の特定の影響を明らかにすることが重要です。特に、流動性に影響を与える重要な鋳造パラメータであるプランジャ速度とダイ温度の役割について詳細な調査が必要です。さらに、アルミニウム純度と流動長の関係 [2–6] が狭隘なダイギャップシナリオでも維持されるかどうか、そしてこれらの条件下での純アルミニウムの流動長に対する不純物としての鉄(Fe)の影響を評価することが不可欠です。 3. 研究目的と研究課題: 研究目的: 主な研究目的は、狭隘な0.5 mmダイギャップに鋳造される際の99.9%Alおよび99.7%Alの流動性に対するダイカスト条件の影響を明らかにすることです。本研究は、ダイカスト中の制限された形状における純アルミニウムの流動挙動に関するより深い理解を提供することを目的としています。 主要な研究課題: 本研究は、以下の主要な領域に焦点を当てています。 研究仮説: 本研究は、ダイカストにおいて流動性がダイ温度とプランジャ速度の増加とともに一貫して増加するという従来の仮説に挑戦します。特に狭隘なダイギャップ、特に純アルミニウムの場合、流動性とこれらのパラメータ間の関係が、凝固層の挙動などの要因により、従来の予想から逸脱する可能性があるという代替仮説を探求します。 4. 研究方法 研究デザイン: 本研究では、500 kNコールドチャンバーダイカストマシン(HC 50F、ヒシヌママシナリー、ランザン、日本)を利用した実験的デザインを採用しました。流動性試験には、チャンネル幅7 mm、チャンネルギャップ0.5 mmおよび1.0 mmのスパイラルダイ(図1に概略的に図示)を使用しました。 データ収集方法: 流動長測定は、鋳造されたスパイラル試験片から取得しました。各条件で12個の試験片を鋳造し、平均流動長を記録しました。合金(99.9%Al、99.7%Al、ADC12、Al-X%Fe)の化学組成は、発光分光分析法(PDA-500、SIMADZU、京都、日本)を使用して決定しました。光学顕微鏡(ECLIPSE LV150、ニコン、東京、日本)を使用して、ダイ表面および鋳造試験片の画像をキャプチャしました。 分析方法: 収集された流動長データを分析して、0.5 mmと1.0 mmの両方のダイギャップにおける純アルミニウムおよび他の合金の流動性に対するダイ温度(30 °Cおよび150 °C)およびプランジャ速度(0.2、0.4、0.6、および0.8

Read More

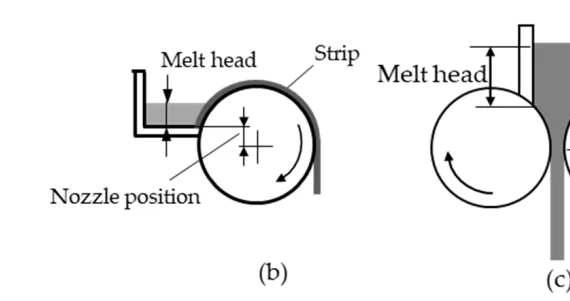

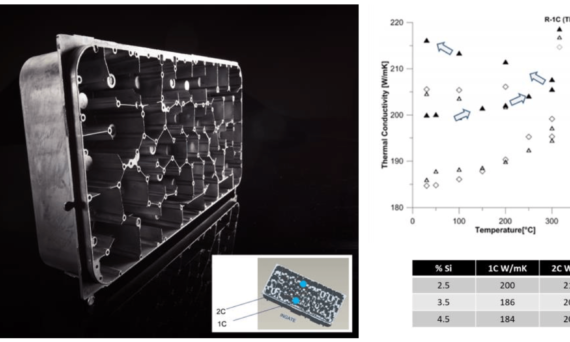

user 03/11/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J Air cooling , aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Efficiency , FLOW-3D , Heat Sink , Magnesium alloys , Microstructure , Permanent mold casting , Quality Control , radiator , Review , Salt Core , Sand casting , secondary dendrite arm spacing , STEP この論文の要約は、MDPI発行の「Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived」に基づいて作成されました。 1. 概要: 2. 抄録または序論 本稿は、Special Issue「Advances in Metal Casting Technology」のために書かれた社説の第2部であり、2022年11月に発表されたパートIを基にしています。パートIでは、グローバルな金属鋳造産業の概要を示し、e-モビリティやギガキャスティング技術の出現、鋳造産業への環境負荷低減圧力など、市場と製品の変化を強調しました。パートIIでは、視点を変え、業界内の技術開発を検討し、一般的なトレンドまたは先行する課題への対応として分類し、「新規技術と再活性化技術の両方」を網羅的に議論します。網羅的な記述は不可能であることを認めつつも、本レビューは「読者にさらなる研究のための出発点を提供する」ことを目指しています。最終章では、Special Issueへの寄稿を、議論された技術分野の文脈において位置づけます。パートIと同様に、著者の専門分野である「アルミニウム合金の高圧ダイカスト(HPDC)」に偏っている可能性があることをご了承ください。 3. 研究背景: 研究トピックの背景: 金属鋳造業界は、「e-モビリティ、ギガキャスティング技術の出現、鋳造業界への環境負荷低減圧力[1]」など、市場と製品の変化によって変化の時代を迎えています。これらの進化する要求は、分野における技術進歩の再検討を必要としています。「ガー Gartner hype cycle [2-4]」のような技術中心のモデルや、「コンドラチエフ波とその関連[5]」のような経済レベルの観察など、技術進化の周期的な性質は、新規技術と再活性化技術の両方を定期的に再評価することの重要性を強調しています。 既存研究の現状: 以前に発表された本論説のパートIでは、鋳造業界に影響を与える「変化する市場と境界条件」についてすでに「本稿のパートIで議論」しています。既存の研究には、グローバルな金属鋳造のトレンドの概要や、ギガキャスティングのような特定の技術の分析が含まれます。「半凝固金属加工」のような特定の技術への学術的および産業界の関心は、「図2」に示すように、Google ScholarやScopusのようなデータベースの出版トレンドによって証明されています。しかし、特に現在の業界の課題の文脈において、新規技術と再活性化技術の両方に焦点を当てた包括的なレビューが必要です。 研究の必要性: 「鋳造業界への環境負荷低減圧力の増大[1]」と、e-モビリティのような新しい市場の要求への適応は、鋳造所が高度な技術を探求し採用する「必要性」を生み出しています。本レビューは、この必要性に対応するために、「新規技術と再活性化技術の両方」の概要を提供し、「読者にさらなる研究のための出発点を提供」し、戦略的な技術採用の意思決定を支援することを目的としています。さらに、「新しいアイデア、新しい市場ニーズ、または制限特許の失効」により「技術の再出現」の可能性と技術の周期的な性質を理解することは、長期的な業界競争力にとって重要です。 4. 研究目的と研究課題: 研究目的: 本レビューの主な「目的」は、「業界内の技術開発を、一般的なトレンドまたは先行する課題への対応として見ることができる技術開発、言い換えれば、本稿では新規技術と再活性化技術の両方について議論する」ことを検討し、要約することです。専門家レベルのハンドブック概要をこれらの技術について提供し、金属鋳造における現在の最先端技術の文脈において位置づけることを目指しています。第二の目的は、Special Issue「Advances in Metal Casting Technology」への寄稿を、議論されたより広範な技術的展望の中に位置づけることです。 主な研究: 本レビューで探求される「主な研究」分野は以下の通りです。

Read More

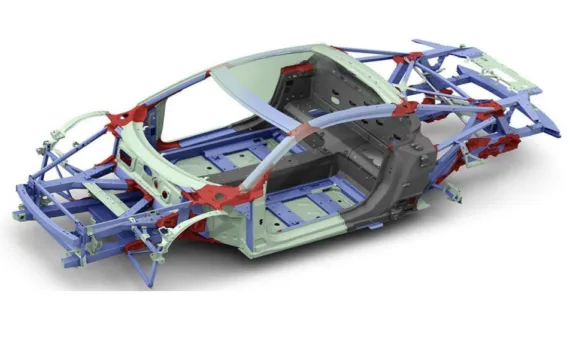

user 03/11/2025 Aluminium-J , automotive-J , Technical Data-J Air cooling , aluminum alloy , aluminum alloys , Applications , CAD , Microstructure , Review , STEP , 自動車産業 , 자동차 , 자동차 산업 この論文の紹介は、[‘Warm forming of High-strength Aluminum alloys for the Automotive industry’]([‘自動車産業向け高強度アルミニウム合金の温間成形’])という、[‘Politecnico di Torino’]([‘トリノ工科大学’])によって発表された論文に基づいて作成されました。 1. 概要: 2. 概要または序論 本論文の目的は、6xxx系および7xxx系高強度アルミニウム合金に関するいくつかの実験の概要を示し、試験結果に照らしてそれらの主な機械的特性を分析することである。まず、アルミニウム、アルミニウム合金、およびそれらの温間成形に関する文献を紹介し、続いて現在の用途(自動車分野に重点を置いて)、アルミニウム合金の特性と問題点の概要を示す。レポートの主要部分を構成する次のセクションでは、適切な熱成形可能なアルミニウム合金であるAA6016、AA7021、およびAA7046を選択し、個々の実験の結果をデータと図を含めて詳細に説明する。実験には、引張試験、硬さ試験、金属組織学が含まれ、最後に結論を導き出す。 3. 研究背景: 研究トピックの背景: 近年、温室効果への関心はますます高まっており、ほとんどすべての政府が二酸化炭素排出量の急速な増加を抑制し、カーボンニュートラルを達成し、地球を可能な限り早く救うための新しい政策と法令を制定している。自動車のエネルギー排出量は、私たちが特別な注意を払う必要のある点である。自動車の省エネルギー化のための多くの方法の中で、自動車の軽量化技術は、自動車産業の持続可能な発展にとって最も重要で、シンプルかつ効果的な方法であり、燃費を向上させ、排気ガスを削減することができる。自動車用途に利用できるすべての材料の中で、アルミニウム合金は間違いなくコストと軽量化の間の優れた妥協点である。アルミニウム合金は、その低密度、優れた耐食性、および容易な加工性(前述のとおり)により、自動車の軽量化に広く使用されている。 既存研究の状況: AA7XXX系は最も人気のある高強度アルミニウム合金であるため、多くの研究が熱処理プロセスに焦点を当ててきた。たとえば、Suleiman E. Al-lubaniらは2015年にAA7449の熱処理を研究し[4]、R. RANGANATHA1らは2013年にAA7049の多段階熱処理を研究した[5]。1946年という早い時期に、FINCHらはアルミニウム合金板の温間成形に関する研究を実施し、その結果、温間状態で成形すると引張特性が大幅に向上することが示された。1978年、F. Shehataらによる論文では、市販のアルミニウム合金は20〜300℃の温度で0〜6.6%の対応するひずみ変化を受けること、つまり温度が高いほど伸びが大きくなることが報告された[20]。 研究の必要性: AA6XXX系の強度が低いため、側面衝突ビームやAピラーおよびBピラーの耐荷重構造部品の軽量化を実現することは困難である。したがって、使用安全性の観点から、高強度7000系アルミニウム合金(Al-Zn-Mg-Cu)がOEMの間でますます普及しており、それらの高強度は自動車の耐荷重構造部材の強度要件を満たすことができるが、自動車における高強度AA7XXX系の適用は依然として限定的である。したがって、温間成形プロセスは、高強度アルミニウム合金のこの問題を解決することが期待されている。 4. 研究目的と研究課題: 研究目的: 本論文の目的は、6xxx系および7xxx系高強度アルミニウム合金に関するいくつかの実験の概要を示し、試験結果に照らしてそれらの主な機械的特性を分析することである。 主な研究: 適切な熱成形可能なアルミニウム合金であるAA6016、AA7021、およびAA7046を選択し、個々の実験の結果をデータと図を含めて詳細に説明する。実験には、引張試験、硬さ試験、金属組織学が含まれ、最後に結論を導き出す。 研究仮説: 本研究は、自動車産業における温間成形プロセスの適用可能性を検証することを目的としている。AA6016、AA7021、およびAA7046アルミニウム合金の機械的特性に対する温間成形の影響、および温間成形条件下での予備時効材と非予備時効材の特性の比較を調査するように設計されている。 5. 研究方法 研究デザイン: 本研究では、アルミニウム合金の機械的特性に対する温間成形および熱処理の影響を評価するために実験的デザインを採用した。研究には、室温および高温での引張試験、マイクロ硬さ試験、および金属組織学的分析が含まれていた。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、AA6016、AA7021、AA7046の3種類の高強度アルミニウム合金である。本研究では、これらの合金の機械的特性に対する異なる熱処理(溶体化処理、予備時効処理)および温間成形温度の影響を調査した。範囲は、自動車用途に関連する特定の温間成形条件下での引張挙動、硬さ、および微細組織の実験的調査に限定された。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 提示されたデータには、応力-ひずみ曲線、引張試験結果の表(表10、表11、表12)、マイクロ硬さ値(表13、表14)、および破断角測定値(表15)が含まれている。AA6016の引張試験データの分析から、温間成形は強度を大幅に向上させなかったものの、延性を維持したことが示された。AA7021およびAA7046の場合、予備時効処理は引張強度にプラスの効果を示し、特にAA7046で顕著であった。マイクロ硬さ試験の結果は、AA7046の硬さが熱処理後に低下することを示唆した。破面解析は、異なる条件下での合金の破断挙動に関する定性的な洞察を提供した。 図のリスト: 7. 結論: 主な調査結果の要約: 研究の学術的意義:

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Magnesium alloys , Microstructure , Review , STEP この論文の紹介は、[‘A Review on Corrosion behaviour of Mn added Magnesium and its alloys’] によって発行された論文に基づいて作成されました。[‘International Advanced Research Journal in Science, Engineering and Technology’]。 1. 概要: 2. 概要または序論 この研究レビューは、マンガン(Mn)添加マグネシウム(Mg)とその合金の腐食挙動を解明するものです。マグネシウムは、すべてのエンジニアリング金属の中で最も軽量であり、鋼やアルミニウムの魅力的な代替材料となります。しかし、Mgとその合金の持続的な腐食感受性は、それらのより広範な応用を妨げる重大な技術的課題であり続けています。Mg合金に影響を与えるさまざまな形態の腐食、例えば、ガルバニック腐食、孔食、粒界腐食(IGC)、糸状腐食、隙間腐食、応力腐食割れ(SCC)、および腐食疲労(CF)などが以前に報告されています。特に、マグネシウム-アルミニウム(Mg-Al)合金では、金属間化合物Al8(Mn,Fe)5相の形成が、元素状の鉄粒子を隔離することにより耐食性を向上させることが観察されています。電気化学的方法と重量減少法(浸漬試験)を用いて腐食速度を評価した結果、Mn添加試料はFe不純物許容レベルの増加を示すことが明らかになりました。これは、MnがMg合金の腐食に対するFe不純物の有害な影響を効果的に緩和できることを示唆しています。さらに、Mg合金の腐食挙動に影響を与える要因、例えば、合金元素、微細組織、二次相、結晶粒径、溶接の影響、および熱処理なども考察されています。 3. 研究背景: 研究トピックの背景: マグネシウム(Mg)は、最も軽量なエンジニアリング金属として認識されており、特に自動車、エレクトロニクス、航空宇宙などの分野において、鋼やアルミニウムに代わる魅力的な材料となっています[7] 。これらの利点にもかかわらず、Mgとその合金の腐食は、その広範な利用を制限する、十分に確立された重大な技術的課題です。耐食性が向上したマグネシウム合金の開発に対する大きな需要が存在します。この開発の前提条件は、主要な合金元素と不純物が腐食プロセスにおいて果たす役割についての包括的かつ基礎的な理解です。 既存研究の現状: 先行研究では、ガルバニック腐食、孔食、粒界腐食(IGC)、糸状腐食、隙間腐食、応力腐食割れ(SCC)、および腐食疲労(CF)など、Mg合金におけるさまざまな腐食メカニズムが広範囲に議論されています[13]。Mg-Al合金では、金属間化合物Al8(Mn,Fe)5相の形成が、元素状の鉄粒子をMgマトリックスとその合金から除去することにより耐食性を向上させることが示されています[10]。腐食速度の評価は、電気化学的方法と重量減少法(浸漬試験)を用いて実施されています。これらの調査により、Mn添加試料はFe不純物に対する耐性の向上を示すことが示されており、MnがMg合金の腐食に対するFeの悪影響を緩和する能力を示唆しています。 研究の必要性: 耐食性が向上したマグネシウム合金の開発に対する「圧倒的な需要」が存在します。これを達成するには、「主要な合金元素と不純物の役割に関する詳細かつ基礎的な理解」が必要です。現在進行中の研究の主な目的は、マグネシウム金属またはMg合金を改良して優れた耐食性を実現し、アルミニウム合金の実行可能な代替品として位置づけることです。 4. 研究目的と研究課題: 研究目的: このレビューの主な目的は、「より低い腐食速度でMgとその合金を製造するための有用な研究方向の理解を提供すること[8]」です。 主要な研究: この論文は、「Mn添加マグネシウムとその合金の腐食挙動」に焦点を当てています。腐食性能に影響を与える重要なパラメータとして、「合金元素の影響、微細組織と二次相、結晶粒径、溶接と熱処理の影響など、Mg合金の腐食挙動に影響を与える要因」を調査しています。 研究仮説: この研究は、「Mn添加はMg合金の腐食に対するFe不純物の影響を緩和することができた」という仮説を暗黙のうちに検証しています。さらに、「マグネシウム-アルミニウム(Mg-Al)合金では、金属間化合物Al8(Mn,Fe)5相の形成が、Mgとその合金から元素状の鉄粒子を除去することにより耐食性を向上させる[10]」という確立された理解に基づいています。 5. 研究方法 研究デザイン: この研究は、既存の文献を統合して、Mn添加マグネシウム合金の腐食挙動に関する包括的な概要を提供するレビュー論文として構成されています。 データ収集方法: 採用された研究方法は、包括的な文献レビューです。著者らは、マグネシウム合金の腐食に焦点を当てたさまざまな研究の知見をまとめ、分析しました。特にマンガン添加の影響に重点を置いています。 分析方法: 分析方法は定性的であり、レビューした文献からの知見の統合と解釈を含みます。著者らは、マグネシウム合金の腐食メカニズムと腐食を緩和するマンガンの役割に関する現在の知識の状態を分析および要約しています。 研究対象と範囲: このレビューの範囲は、「Mg金属およびMg合金の腐食挙動」に焦点を当てており、特に「Mg合金へのMn添加[2]」の影響に重点を置いています。レビューは、マグネシウム合金に関連するさまざまな腐食の種類、影響要因、および測定技術を含む腐食のさまざまな側面を網羅しています。 6. 主な研究結果:

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Mechanical Property , Microstructure , secondary dendrite arm spacing , 금형 この論文の紹介は、[‘Machines, MDPI’] によって発行された [‘A Comprehensive Study of Cooling Rate Effects on Diffusion, Microstructural Evolution, and Characterization of Aluminum Alloys] に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:「冷却速度(CR)は、さまざまなプロセスを通じて製造された金属部品の微細構造に決定的な影響を与えます。冷却媒体、表面積、熱伝導率、温度制御などの要因は、予測可能および予測不可能な影響の両方に影響を与える可能性があり、それが機械的特性の結果に影響を与えます。この包括的な研究では、拡散、微細構造の発達、アルミニウム合金の特性評価におけるCRの影響、およびさまざまな製造プロセスと後処理の影響を調査し、それらの影響を予測できる分析モデルを研究しています。レーザー粉末床溶融結合法(LPBF)、指向性エネルギー堆積法(DED)、鋳造、鍛造、溶接、熱間等方加圧(HIP)など、多様な製造方法で遭遇する広範囲のCRを検討します。たとえば、CRを変化させると、アルミニウム合金の凝固と微細構造の進化の種類が異なり、それによって最終用途中の機械的特性に影響を与える可能性があります。この研究ではさらに、焼入れ、焼鈍、析出硬化などの後処理熱処理が、アルミニウム合金の微細構造と機械的特性に及ぼす影響を調べます。特定のアルミニウム合金の目標とする材料特性を達成するためにCRを予測および最適化するために使用される数値モデルと分析モデルについて説明します。CRとその影響を理解することは非常に重要ですが、CRが合金特性にどのように影響するかについての文献は不足しています。この包括的なレビューは、CRが微細構造と機械的特性に及ぼす影響に関する徹底的な文献レビューを通じて、知識のギャップを埋めることを目的としています。」 序論:「冷却速度(CR)とは、合金の製造における冷却段階中に温度が低下する速度であり、この温度変化率は材料科学および工学において非常に重要です[1-3]。例として、Al-Cu合金の微細構造と特徴は、図1に示すように、CRによって大きく影響を受けます。」 3. 研究背景: 研究テーマの背景: 冷却速度(CR)は、製造中に金属部品の微細構造に決定的な影響を与える重要な要素です。この影響は、冷却媒体、表面積、熱伝導率、温度制御などの要因が重要な役割を果たすさまざまな製造プロセス全体に及びます。これらの要因は、最終製品の機械的特性に対する予測可能および予測不可能な影響に総合的に寄与します。 既存研究の現状: 冷却速度(CR)とその影響の重要性は認識されているにもかかわらず、現在の文献には注目すべきギャップが存在します。さまざまな合金の特性に冷却速度(CR)がどのように直接影響するかを具体的に詳述した包括的な研究が不足しています。この理解の欠如は、望ましい材料結果を得るための製造プロセスを正確に制御および最適化する能力を妨げています。 研究の必要性: 特定された知識のギャップを埋めるために、この包括的なレビューは不可欠です。これは、金属材料の微細構造と機械的特性に対する冷却速度(CR)の影響を徹底的に調査することを目的としています。既存の研究を統合および分析することにより、このレビューは、冷却速度(CR)と合金特性の間の複雑な相互作用についてのより深い理解を提供し、最終的には、より情報に基づいた効果的な製造戦略に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 本包括的研究は、アルミニウム合金の文脈における冷却速度(CR)の多面的な影響を探求することを目的としています。主な目的は、CRが以下の項目に及ぼす影響を解明することです。 主な研究課題: 本研究で調査された主な研究分野は次のとおりです。 研究仮説: 正式な仮説として明示的に述べられていませんが、この研究は次の基本的な前提に導かれています。 5. 研究方法 研究デザイン: 本研究では、既存の文献を綿密に調査して知識を統合し、研究目的に対処する包括的なレビューデザインを採用しています。 データ収集方法: データ収集方法は、冷却速度がアルミニウム合金に及ぼす影響に関連する幅広い学術論文、研究論文、および技術出版物の徹底的かつ体系的なレビューに基づいています。 分析方法: 分析方法には、収集された文献の批判的な評価と統合が含まれます。これには以下が含まれます。 研究対象と範囲: 研究はアルミニウム合金に焦点を当てており、以下を含む広範囲を網羅しています。 6. 主な研究成果: 主な研究成果:

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Electric vehicles , High pressure die casting , Microstructure , Review Paper Summary: この論文は、[‘Elsevier’] によって出版された [‘On the potential of aluminum crossover alloys’] に基づいて作成されました。 1. 概要: 2. 概要または序論 論文の概要には、次のように述べられています。「ほぼ1世紀にわたり、市販のアルミニウム合金は、特定の狭い用途範囲で高性能を発揮するように開発および最適化されてきました。これは一般的に、それらの工業分類と一致しています。現代の軽量化コンセプトに関連する制限を克服するには、成形性と達成可能な強度のより良いトレードオフを提供する、新しい合金設計戦略が必要です。関連する材料は、最終製品のリサイクル性を低下させる異種材料の組み合わせの必要性を回避するための鍵となります。本レビューでは、市販のアルミニウム合金のある特定のクラスに通常限定される有利な特性を組み合わせた、新しいクラスの材料である「クロスオーバー合金」に関する現在の知識を要約しています。AlMg/AlCuMg (5xxx/2xxx) および AlMg/AlZnMg(Cu) (5xxx/7xxx) のクロスオーバー合金に焦点を当てています。最近入手可能な研究データは、優れた成形性と同時に高い時効硬化能を示す兆候を示しており、近い将来、より広範な産業用途への道を開く可能性があります。これらの新しい合金は、Mg を主要な構成要素としていますが、市販の AlMg 合金とは対照的に時効硬化性があるため、現在の合金分類スキームには適合しません。本レビューでは、クロスオーバー合金を革新的な合金設計手法を特徴とする、潜在的な新しいアルミニウム合金クラスとして正式に定義します。」 論文の序論セクションでは、地球温暖化と気候変動という地球規模の課題、および CO2 排出量を削減するための輸送部門における軽量化の需要の高まりについて詳しく説明しています。アルミニウム合金は、鋼の低密度代替材料として確立されていますが、その限られた特性スペクトルと異種材料ソリューションの必要性は、リサイクル性を妨げています。この論文では、これらの制限を克服するための新しい合金設計戦略として「クロスオーバー合金」の概念を紹介しています。これは、優れた成形性と高強度を単一の材料に組み合わせることで、異種材料の組み合わせの必要性を減らす可能性を示唆しています。 3. 研究背景: 研究トピックの背景: この研究は、温室効果ガス排出を緩和するために、自動車や輸送などの産業における軽量化をサポートする材料の喫緊の必要性に取り組んでいます。既存のアルミニウム合金を使用した従来の軽量化アプローチは、成形性と強度のトレードオフ、および異種材料設計から生じるリサイクル性の制約により不十分です。論文では、「現代の軽量化コンセプトに関連する制限を克服するには、成形性と達成可能な強度のより良いトレードオフを提供する、新しい合金設計戦略が必要です」と強調しています。 既存研究の現状: 現在の市販アルミニウム合金は、特定の用途向けに設計されており、2xxx (AlCuMg)、5xxx (AlMg)、7xxx (AlZnMg) シリーズなどのシリーズに分類され、特性スペクトルが限られています。AlZnMg(Cu) 合金は高強度を提供し、AlMg(Mn) 合金は優れた成形性を提供しますが、トレードオフが存在します。AlMgSi 合金は、市場での優位性と軟質状態での優れた成形性にもかかわらず、強度を高めるように調整すると成形性が損なわれます。論文では、「機械的性能の観点から、市販のアルミニウム合金は通常、加工中の成形性は低いが高使用強度は高い [19–21] か、成形性は優れているが最終強度は中程度 [21,22] です」と指摘しています。 研究の必要性: この研究は、加工中の優れた成形性と使用中の高強度の両方を同時に提供できる新しいアルミニウム合金を開発するために必要です。これは、製造プロセスを簡素化し、製品のリサイクル性を高め、より持続可能な軽量化ソリューションを実現するために不可欠です。論文では、「最先端の軽量化コンセプトに関連する制限を克服するには、加工中の優れた成形性と使用中の高強度の両方を特徴とする、拡張された特性ポートフォリオを提供できる新しい合金設計戦略の開発が必要です」と強調しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「クロスオーバー合金」の概念を新しいクラスのアルミニウム合金としてレビューし、正式化することです。これらの合金は、市販のアルミニウム合金の異なるクラス間の特性ギャップを埋めるように設計されており、具体的には、AlMg(Mn) 合金 (5xxx シリーズ) の成形性と

Read More

user 03/10/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , Applications , CAD , Efficiency , Magnesium alloys , Review , 自動車産業 , 자동차 , 자동차 산업 この論文の紹介は、[‘Advanced materials used in automotive industry-a review’]([‘AIP Publishing’]発行)に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:本レビュー論文は、自動車の経済性、効率性、および性能に影響を与える軽量材料について明らかにすることを目的としています。炭素繊維とアルミニウムは、鋼のような他の金属と比較して軽量である傾向があり、自動車分野での利用範囲がより広いです。高品質鋼材はリサイクル可能であり、材料を経済的に生産的にします。炭素繊維は、自動車産業で使用されている既存の材料と比較して、破壊に対する高い抵抗性を持っています。高品質鋼材は費用対効果が高いです。車両における炭素繊維への関心の高まりは、その独特な特性の配置に関連しています。車両の構造における炭素繊維の利用は、具体的には繊維材料の費用、言い換えれば自動車業界で使用されている他の鋼よりも高価であること、および現代の大規模生産の状態下での車体の組み立ての困難さという2つの要因によって妨げられています。それにもかかわらず、構造の効率は、この生産性をもたらすさまざまな手段、すなわち、階層的、運用的、組み立て的、および計画的なものを考慮せずに、材料の費用のみに関して評価されるべきではありません。 序論より環境に配慮した車両への関心の高まりは、自動車業界にとって重要な課題です。炭素繊維のトレードマークである特性、すなわち重量比に対する最高の堅牢性、優れた成形性、並外れた腐食防止性、および再利用の可能性は、自動車業界において、重量を減らすという要求に応えるために、より重い材料(鋼または銅)を置き換える理想的な可能性となります。資金的および通常の必要性を満たすのに役立つ炭素繊維を使用した自動車改良の材料保証と創造的な思考の部分、およびさらに改良された運転快適性の要求が検討されています[3]。軽量化と衝突価値のエッジに対するより高品質でより優れた成形性の拡大する要求のために作られた炭素繊維アマルガム、および財政的および共通の必要性を満たすのに役立つ炭素繊維を使用した材料選択と革新的な自動車改良の鋳造部品としての炭素繊維半製品の特定の進歩、および同様に強化された運転快適性の要求が検討されています。より高品質でより優れた成形性の成長する要求のために作られた炭素繊維アマルガム、軽量化と衝突価値の観点、および炭素繊維半製品の特定の進歩は鋳造品として検討されています。炭素繊維は、このように自動車業界で最も一般的に使用される金属であり、さまざまな衝撃スタックを受け、試みることができます[38]。大規模な取り組みだけでなく、小規模な組織でも使用されています[2,3]。 3. 研究背景: 研究トピックの背景: 自動車産業は、本質的な使用量を削減し、経済性を向上させる、より環境に配慮した車両を開発するというプレッシャーにますます直面しています。 これにより、軽量材料の探求と採用が必要になっています。 既存の研究の現状: 既存の研究では、資金的および通常のニーズを満たし、運転の快適性を向上させるために、炭素繊維を使用した材料保証と創造的な自動車改良が検討されています[3]。研究はまた、より高品質、より優れた成形性、軽量化、および衝突価値のエッジのための炭素繊維アマルガムに焦点を当てています。財政的および共通のニーズを満たし、運転の快適性を向上させることを目的として、材料選択と革新的な自動車改良のための鋳造部品としての炭素繊維半製品の特定の進歩が検討されています。 研究の必要性: この研究は、鋼や銅のようなより重い材料を置き換えることができる適切な軽量材料を特定し、レビューすることにより、自動車業界における重量を減らすという要求に対処するために必要です。 この移行は、より環境に配慮した車両を作成し、進化する業界の要求を満たすために不可欠です。 4. 研究目的と研究課題: 研究目的: 本レビュー論文は、軽量材料と、自動車の経済性、効率性、および全体的な性能への影響に関する洞察を明らかにすることを目的としています。 主な研究: 主な研究分野には、以下の調査が含まれます。 研究仮説: 仮説として明示的に述べられていませんが、この研究は、炭素繊維、アルミニウム、高品質鋼、マグネシウムなどの軽量材料を利用することで、以下に大きく貢献できるという前提を暗黙のうちに探求しています。 5. 研究方法 研究デザイン: 本研究では、既存の文献を統合して自動車産業における先進材料の包括的な概要を提供するレビュー論文デザインを採用しています。 データ収集方法: データ収集方法は、自動車用途における軽量材料に関連する既存の研究論文、記事、および出版物の徹底的なレビューを含みます。 分析方法: 分析方法は、レビューされた文献から収集された情報を要約、統合、および批判的に評価することに基づいており、軽量自動車材料の分野における主要な傾向、用途、および研究ギャップを特定します。 研究対象と範囲: 研究は、自動車産業に関連する軽量材料に焦点を当てています。 範囲は以下を含みます。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の要約: レビューの結論は、自動車の安全性の向上の要求の高まりは、より高品質の材料を必要とし、先進高強度鋼(AHSS)を自動車産業における重要な材料として位置づけているということです。 AHSS、炭素繊維、マグネシウム、およびアルミニウムは、自動車の安全性、効率性を向上させ、車両重量を削減するための主要な材料として特定されています。 炭素繊維は最も関与している材料として強調されており、AHSSは材料量の削減を通じてコストの懸念に迅速に対応しています。 鋼はグリーン経済の中心であり続け、マグネシウムは軽量化と性能向上のための戦略を提供します。

Read More

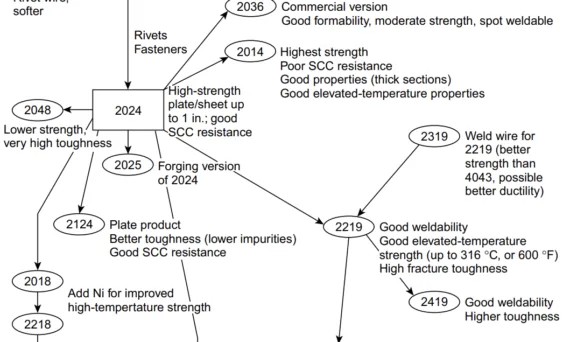

この論文サマリーは、[‘ASM International’]が発行した論文「Aluminum and Aluminum Alloys」に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文「アルミニウムとアルミニウム合金」は、アルミニウムとその合金の入門と概要を提供し、その一般的な特性と多様な応用分野を強調しています。アルミニウムとその合金は、可鍛性のある包装用箔から要求の厳しいエンジニアリング用途に至るまで、幅広い用途に適した、非常に汎用性が高く、経済的で魅力的な金属材料として提示されており、構造用金属としては鋼に次いで広く使用されています。主な特徴としては、鋼の密度の約3分の1である低い密度(2.7 g/cm³)があり、これにより、宇宙、航空、陸上、海上輸送手段を含むさまざまな分野の車両に有利な軽量でありながら強力な構造が可能になります。さらに、アルミニウムは、鉄錆とは異なり、傷が付いた場合でも即座に再シールする薄くて不活性な酸化アルミニウム皮膜を形成するため、進行性の酸化に対する耐性を示します。適切な合金化と処理により、アルミニウムは、水、塩、環境要因、およびさまざまな化学的および物理的作用剤に対して耐食性を示します。本論文では、「合金化が腐食挙動に及ぼす影響(Effects of Alloying on Corrosion Behavior)」のセクションで、アルミニウム合金の腐食特性を詳細に検討しています。 3. 研究背景: 研究テーマの背景: アルミニウムとその合金は、独自の特性の組み合わせにより、重要なエンジニアリング材料です。低い密度と高い強度重量比、優れた耐食性、多様な加工性は、数多くの産業分野で不可欠なものとなっています。本論文は、アルミニウム合金の基本的な特性を取り上げ、材料科学および関連分野のエンジニアや専門家に基礎的な理解を提供します。 既存研究の現状: アルミニウム冶金に関する理解は十分に確立されており、合金化の原理、加工技術、特性の最適化に関する広範な研究が行われています。アルミニウム協会(Aluminum Association)の合金命名システムは広く認知され、使用されており、標準化された知識体系を示しています。「Metals Handbook Desk Edition」のような既存の文献は、化学組成と国際的な名称に関する包括的なデータを提供しており、成熟した研究分野であることを示しています。 研究の必要性: アルミニウム合金技術が成熟した段階にあるにもかかわらず、ハンドブックレベルの包括的な概要は依然として重要です。これは、さまざまなエンジニアリング用途において、基本的な知識を普及させ、材料の選択を導き、製造プロセスを最適化するために不可欠です。本論文は、アルミニウム合金冶金の主要な側面を単一でアクセス可能な文書に統合する統合リソースとして機能します。 4. 研究目的と研究課題: 研究目的: 本論文の主な目的は、アルミニウムとアルミニウム合金のハンドブックレベルの概要を提供し、その特性、分類、加工特性、および応用分野を詳細に説明することです。これは、ダイカスト技術および関連するエンジニアリング分野の専門家のために、不可欠な情報を統合し、この重要な材料システムに関する容易にアクセスできる資料を提供することを目的としています。 主要な研究課題: 本論文は、アルミニウム合金に関する既存の知識と確立された研究成果を総合しています。さまざまな合金システム、展伸材と鋳造材、および材料特性と加工挙動に対する合金元素の影響を体系的に分類し、説明しています。主な研究分野は次のとおりです。 研究仮説: ハンドブックレベルの概要として、本論文は新しい研究仮説を提示していません。代わりに、アルミニウム合金の挙動を説明および分類するために、材料科学および冶金学の確立された原理に基づいて動作します。根本的な前提は、アルミニウム合金の特性と加工特性が、組成、微細構造、および加工履歴によって根本的に決定されるということであり、これは論文全体を通して体系的に探求され、説明されています。 5. 研究方法: 研究デザイン: 本論文は、ハンドブックの章の特性である記述的かつ解説的な研究デザインを採用しています。確立された冶金学的原理と業界標準に基づいて、アルミニウム合金に関する情報を体系的に提示します。設計は、明確さと理解の容易さのために合金と特性を分類して、包括的な概要を提供するように構成されています。 データ収集方法: 本論文は、アルミニウム冶金分野の既存の文献、ハンドブック、および確立された知識からデータと情報を総合しています。データは、表(表1〜11)、図(図1〜36)、および説明テキストの形式で提示され、すべて確立された出典と以前の研究から直接派生しています。 分析方法: 分析方法は主に質的かつ記述的であり、合金組成、微細構造、加工、および特性間の関係を説明することに焦点を当てています。本論文では、相図(図5、図7)、強度と伸びのグラフ表示(図8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、26、28、33、34、35、36)、および微細構造画像(図24、25、29、31、32)を使用して、主要な概念と傾向を説明しています。分析には、合金の分類、合金元素と加工に基づく特性変化の説明、および構造化された形式で確立された知識の要約が含まれます。 研究対象と範囲: 本論文の主題は、展伸材と鋳造材の両方の組成を含むアルミニウムとその合金です。範囲は広く、合金の分類、強化メカニズム、加工技術(成形、機械加工、接合)、腐食挙動、および耐摩耗性を網羅しています。本論文は、商業的に重要なアルミニウム合金と、さまざまな産業分野での応用例に焦点を当てています。 6. 主な研究成果: 主要な研究成果: 本論文は、アルミニウム合金に関する豊富な情報を体系的に提示しており、主な成果は次のように要約されます。 提示されたデータの分析: 表と図を含む提示されたデータは、論文全体の記述的な説明を一貫して裏付けています。さまざまな展伸材および鋳造材合金の強度範囲(表2および3)は、さまざまな合金システムにわたる特性の変化を定量化しています。一般的な展伸材および鋳造材合金の組成範囲(表4および5)は、合金の選択に関する実用的なガイダンスを提供します。合金の関係(図1〜4)と合金元素の効果(図7〜21、30)を示す図は、合金の挙動と特性の傾向に関するテキストの説明を視覚的に強化します。微細構造画像(図24、25、29、31、32)は、結晶粒微細化および改質技術の影響を視覚的に示しています。 図のリスト: 7. 結論:

Read More

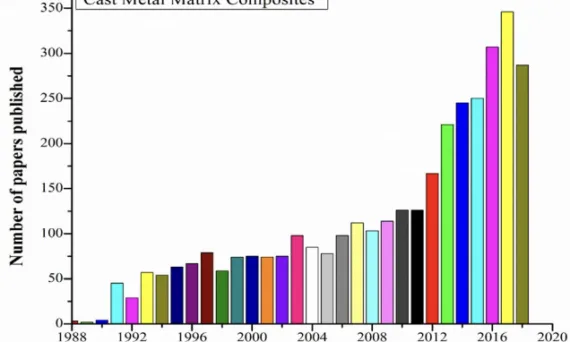

user 03/10/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Casting Technique , Die casting , High pressure die casting , Microstructure , Review , 자동차 산업 この論文は、[‘2019 AFS Proceedings of the 123rd Metalcasting Congress’]によって発表された[’50 Years of Foundry Produced Metal Matrix Composites and Future Opportunities’]に基づいて書かれました。 1. 概要: 2. 概要または序論 本稿は、1969年のAFS論文「溶融金属注入によるアルミニウム鋳物中の黒鉛粒子の分散」の金 Jubilee 論文である。本稿では、過去50年間の鋳造金属基複合材料(MMC)の進歩を概説する。自動車、鉄道、宇宙、コンピュータハードウェア、レクリエーション機器におけるMMC部品の特性の動機と現在の使用状況を紹介する。鋳造MMCの主要生産者を含むMMC産業に関する情報、MMC産業の総量を示す。議論される鋳造MMCには、アルミニウム-黒鉛、アルミニウム-炭化ケイ素、アルミニウム-アルミナ、アルミニウム-フライアッシュが含まれる。鋳造MMCの現在および将来の方向性、鋳造ナノコンポジット、機能傾斜材料、シンタクチックフォーム、自己修復性、自己潤滑性複合材料の製造を含む。Al-黒鉛およびAl-黒鉛-SiC複合材料におけるコンプレッサー、ピストン、ロータリーエンジンの軽量自己潤滑シリンダーライナーの製造における最近の進歩について議論する。鋳造製金属基複合材料の将来の展望を示す。 3. 研究背景: 研究トピックの背景: ほとんどすべての用途において、軽量、高性能、リサイクル可能な材料の需要が増加している。金属基複合材料(MMC)はエンジニアリング材料であり、最良の代替ソリューションの1つを提供する。MMCは、そのうちの1つが金属であるべき2つ以上の材料で構成されている。MMCはすでにいくつかの従来の材料に取って代わり、航空宇宙、自動車、防衛産業で使用されている。一般に、金属基複合材料は、連続または不連続の繊維、ウィスカー、または粒子が金属合金マトリックス中に分散している。これらの強化材は、モノリシック合金では達成できない特性を複合材料に与える。 既存研究の現状: Global MMC Market Report 2019によると、MMC生産は直線的に成長している。MMC生産量は2012年以降500万kgから700万kgに増加し、収益は2億2880万米ドルから4億米ドルに増加した(図1)。2004年には350万kgのMMCが使用され、年間成長率は6%以上で増加している。MMCに関する論文発表数は、図2に示すように指数関数的に増加している。鋳造金属基複合材料は、鋳造業界で広く製造されている。Al-Si合金は、相図(図3a)に従ってアルミニウム中のシリコンの液体溶液の凝固によって製造される、その場複合材料と呼ばれる場合がある。一般的に製造される鋳造複合材料の別の例は、球状黒鉛鋳鉄(図3b)であり、黒鉛ノジュールがフェライトマトリックス中に分散している。本稿では、これらの相図制限複合材料とは異なる、合成的に製造された複合材料に焦点を当てる。 研究の必要性: Al-Si合金とダクタイル鋳鉄は、二相の体積分率に制限があり、相図によって予測される狭い範囲に制限されている。強化材の形態と空間配置は、合成的に製造された複合材料ほど自由に変化させることはできない。合成的に製造された複合材料は、本稿の主な焦点である。本稿で議論する合成複合材料では、化学組成、形状、体積分率、第二相強化材の分布を変化させることができる。本稿では、鋳造金属基複合材料の歴史的観点を概説し、金属基複合材料を使用する特性の動機について議論し、現在開発中またはすでに使用されているコンポーネントについて議論する。鋳造金属基複合材料における将来の研究課題と可能性も提示する。 4. 研究目的と研究課題: 研究目的: 本稿の目的は、1969年のBadiaとRohatgiによるAFS論文から始まり、過去50年間の鋳造金属基複合材料(MMC)の進歩を概観することである。特性の動機、現在の用途、産業の成長、および鋳造MMCの将来の方向性を探求する。本研究では、さまざまな種類の鋳造MMCとその製造プロセスについても議論する。 主な研究: 本稿で探求する主な研究分野は次のとおりである。 研究仮説: 本稿はレビュー論文であり、研究仮説を明示的に述べていない。ただし、暗黙のうちに、本稿は次の前提の下で動作していると推測できる。 5. 研究方法 研究デザイン: 本稿は、歴史的および記述的研究デザインを採用したレビュー論文である。過去50年間の鋳造製金属基複合材料に関連する既存の文献、研究成果、および産業用途を調査および統合する。 データ収集方法: データ収集方法は、次の情報源からのレビューとコンパイルを含む。 分析方法: 分析方法は主に定性的であり、以下を含む。 研究対象と範囲: 研究対象は、鋳造製金属基複合材料(MMC)である。レビューの範囲は以下を含む。

Read More

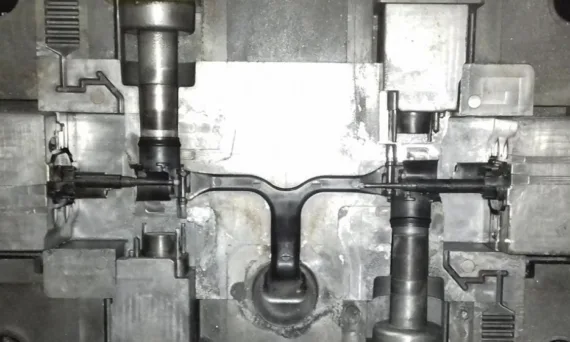

user 03/10/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , Aluminium die coating , aluminum alloy , aluminum alloys , Aluminum Die casting , AUTOMOTIVE Parts , CAD , Die casting , High pressure die casting , Microstructure , PACVD , Thin films , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 This paper introduction was written based on the [‘Increasing the lifespan of high-pressure die cast molds subjected to severe wear’] published by [‘Surface & Coatings Technology’]. 1. 概要: 2. 概要または序論 自動車部品への複合材料の組み込みが増加しているにもかかわらず、高圧ダイカストは依然として複雑な形状の自動車部品を費用対効果の高い方法で得るための最も有用な製造技術の1つです。自動車産業は高い生産ケイデンスと高品質の製品を必要とすることは周知の事実です。したがって、生産と管理のあらゆる側面を最適化するための体系的なアプローチが常に取られています。 燃料ポンプ本体、スロットルボディ、EGRバルブ、サポートブラケットなど、自動車部品に一般的に使用されるアルミニウム合金には、通常、高い研磨性を示すシリコンが含まれています。高温および高速でのアルミニウムの流れは、摩耗、時にはアブレージョンとエロージョン効果の組み合わせにより、深刻な摩耗を引き起こします。 本研究では、典型的な深刻な摩耗問題のある2つの金型を選択し、関連する摩耗メカニズムを詳細に調査しました。その後、この目的に最適なコーティングを慎重に選択し、コーティング適用による有効な利点を試験するために金型の最も重要な部分のいくつかをコーティングし、耐摩耗挙動と関連する摩耗メカニズムを分析しました。並行して、実験室試験と工業試験の間に相関関係を描けるかどうかを調査するために、トライボロジー試験も実施しました。走査型電子顕微鏡(SEM)とエネルギー分散型分光法(EDS)を積極的に使用して、コーティングと観察された摩耗メカニズムを特性評価しました。実験室トライボロジー試験では、それぞれ接触部に低荷重と中荷重を課すことを試みるボールスキャッタリング試験とブロックオンリング試験を実施しました。有望な結果が得られ、特定のコーティングがこの応用分野で他のコーティングよりも優れた挙動を示すと結論付けることができました。 3. 研究背景: 研究トピックの背景: 自動車部品への複合材料の組み込みが増加しているにもかかわらず、高圧ダイカストは依然として複雑な形状の自動車部品を費用対効果の高い方法で得るための最も有用な製造技術の1つです。しかし、これらの部品を製造するために使用される金型は、高圧、急速な温度変動、および高速で移動する溶融金属からのエロージョンなどの非常に厳しい条件に常にさらされています。高圧ダイカストプロセスでは、ショットスリーブの充填、高速キャビティ充填、補助的な高圧の適用、冷却と凝固、金型開閉と部品の突き出し、金型冷却、および新しい射出サイクルに対応する潤滑という手順が考えられます[1]。通常の溶融金属の投入速度は20〜60 m/sであり、アルミニウム合金の種類に応じて温度は約700℃です[2]。これらの金型のメンテナンスまたは交換には多大なコストがかかり、製造業者は寿命を延ばすための最良の解決策を見つける必要があります。工業環境および作業条件は、エロージョン、腐食、摩耗、熱疲労などの熱間工具鋼のいくつかの破損メカニズムを誘発する能力を高めます[3]。 既存研究の現状: 近年、さまざまなタイプの破損メカニズムを理解するためにいくつかの研究が行われてきました[2, 4-7]。ダイへのアルミニウム射出は、アルミニウムはんだ付けメカニズムにより、最も過酷なプロセスの1つです。溶融アルミニウムは金型表面と化学反応を起こし、アルミニウムダイカストの破損メカニズムにつながります[4, 8]。このため、金型寿命を短縮するメカニズムを防ぐためのコーティングを構築するために、多くの研究が行われてきました[1, 3, 9-16]。セラミックコーティングは、通常、特定の破損メカニズム、特にヒートチェックの発生を回避するために使用されます。ただし、他のコーティングも金型寿命の改善に貢献する可能性があり、コストはこの種の用途で最も重要な要素ではない可能性があります[11]。 1997年、Wang [14]は、当時の現在のコーティング、すなわちTiN、TiAlN、CrNについて、さまざまな熱間工具鋼とマレージング鋼を使用して、溶融アルミニウム腐食、靭性抵抗、硬度、熱変化などのさまざまな側面を分析し、コーティングが金型寿命をどのように改善できるかについて広範な研究を発表しました。この研究により、TiNは酸化温度が低いため適切なソリューションではないことがわかり、H13またはMarlok鋼は、コーティングされている場合、高圧射出成形に考慮でき、特に衝撃靭性と腐食およびエロージョン挙動の改善が望ましい場合に考慮できると結論付けています。この研究はParkとKim [16]によって裏付けられており、彼らはTiNが500℃で酸化し始め、他の研究されたコーティング(TiAlNとTiSiN)は700℃までの酸化抵抗がはるかに優れていると結論付けています。さらに、TiNは600℃を超える温度で解離する傾向があることは周知の事実です[17, 18]。これらの最後のコーティングは優れた機械的特性も示しましたが、TiSiNは中温に適しており、TiAlNコーティングは高温に最適です。しかし、Dobrzanskiら[10]が行った試験では、TiNコーティングは、室温での同じピンオンディスク試験条件下で、X37CrMoV5-1型熱間工具鋼よりも5倍優れた耐摩耗性を達成することがわかりました。また、500℃で行われた同じ試験でも同様でした。Tentardiniら[8]も、アルミニウムダイカストに関して同じTiNおよびCrNコーティングを使用して同様の研究を実施しましたが、今回はH13鋼とAnviloy® 1150を基板として使用しました。これらの研究者は、CrNコーティングが鋳造プロセスにおけるアルミニウム合金とのはんだ付けメカニズムに関してTiNコーティングよりも優れた挙動を示すことを発見しました。さらに、Guziliaら[1]もはんだ付け現象を調査し、TiN、CrN、TiCnコーティングを使用すると、アルミニウム合金と鋼金型の間のはんだ付けを回避でき、鋳造アルミニウム合金の堆積層を観察できると結論付けました。これにより、金型への損傷が軽減され、急速な劣化が回避されます。これは、コーティングが溶融アルミニウムと金型鋼表面間の反応を防ぐ物理的バリアとして機能するためです。さらに、Heimら[12]もアルミニウムダイカストにおけるはんだ付け現象を研究し、TiN、TiCN、TiBN、TiAlCNなどのコーティングもその厄介な問題を防止すると結論付けています。 同じコーティングに基づいて、いくつかの新しいコーティングアーキテクチャがテストされており、具体的には多層コーティング[19]を使用しています。異なる層は、熱バリア(外層–希土類酸化物コーティング)、拡散バリア(中間層–TiAlNコーティング)、薄い接着層(内層Tiコーティング)など、異なる役割を担うことを意図しています。このようにして、基板の熱疲労抵抗は大幅に向上し、液体アルミニウムを使用した4000回の熱サイクル後に観察できます。同様のアプローチはBobzinら[20]によって実施され、AISI H11鋼基板上で多層CrN/AlN/Al2O3コーティングをテストし、Al2O3を最上層としています。また、2つの工業用コーティングが、アルミニウムダイカストマシンでの5884回のアルミニウムショットを含む、同じ試験条件下でその研究で使用されました。CrN/AlN/Al2O3は、他のコーティングと比較して興味深い挙動を示し、金型寿命を大幅に改善しました。コーティングの相変態は、金型内で到達した温度に起因すると報告されています。ただし、わずかに異なるアプローチもMuller [15]によって研究されており、彼は金型表面のプラズマ窒化前処理を使用し、続いてTiBN、CrN、W-C:H膜などのPVDまたはPACVDコーティングを使用し、プラズマ窒化前処理が表面マクロ硬度と臨界荷重を同じPVDまたはPACVDコーティングを施した表面に対して相対的に改善すると結論付けています。一方、Rodríguez-Baracaldo [21]は、窒化前処理と(Ti0.7Al0.3)Nコーティングの組み合わせを研究し、2つの窒化前処理鋼と(Ti0.6Al0.4)Nコーティングのみを提供した他の鋼と比較し、室温および高温(600℃)で摩耗試験を実施しました。室温では摩耗挙動に有意差は見られませんでしたが、高温ではそうではなく、窒化前処理鋼は(Ti0.6Al0.4)Nコーティングを提供し、最良の耐摩耗挙動を示し、(Ti0.6Al0.4)Nコーティングでコーティングされた前処理鋼および非前処理鋼と比較して、最後に最悪の耐摩耗挙動を示しました。また、Tomaslewskiら[22]によって異なるアプローチが調査され、AISI M2相当の高速鋼を基板として使用して、MoとTiAlNを共堆積させました。得られた準多層膜はTiAlN/(TiAl)1-x –

Read More

![Fig. 1.Some automotive components made of Mg alloy and obtained weight reduction[14]](https://castman.co.kr/wp-content/uploads/image-1099-570x342.webp)

![Figure 1. Microstructure of the Al-Cu alloy generated at different CRs with different methods: (a–c) using sand mold casting method, CR 1.65 K/s, (d–f) using cooper mold casting method, CR 5.7 K/s, (g–i) using twin-roll casting method, CR 117.3 K/s [4]. Reprinted with permission from the publisher.](https://castman.co.kr/wp-content/uploads/image-1091-570x342.webp)

![Figure 3: Effect of Zn content on the yield strength of crossover alloys. Plots in (a) after stabilization (250°C/1 h) [109]; (b) after solutionizing and natural aging for 60 days, where onset of serrated flow is shifted to higher strain levels [114]; (c) engineering stress-strain curves after solution annealing (430°C/10 min) and quenching; (d) engineering stress-strain curves after aging for 24 h at 120°C [117]. (Reprinted from [109,114,117] with permission from Elsevier and Trans Tech Publications, Ltd.)](https://castman.co.kr/wp-content/uploads/image-1079-570x342.webp)

![FIGURE 2. Light Vehicle Metallic Material Trends, North America [12, 13]](https://castman.co.kr/wp-content/uploads/image-1077-541x342.webp)