本技術概要は、Ferencz Peti氏らが2018年に発表した学術論文「STUDIES CONCERNING THE INFLUENCE OF THE HIGH PRESSURE DIE CASTING PROCESS PARAMETERS TO THE STRUCTURAL RESISTANCE OF PINION HOUSINGS」に基づいています。HPDC(ハイプレッシャーダイカスト)の専門家のために、CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受けて分析・要約しました。

キーワード

- 主要キーワード: 高圧ダイカスト、ピニオンハウジング、引け巣

- 副次キーワード: 構造強度、凝固シミュレーション、スクイズピン、湯流れ解析、アルミニウム合金、金型設計、リーク性能

エグゼクティブサマリー

(30秒で読みたい方向けの要約です)

- 課題: 油圧パワーステアリングシステムの重要部品であるピニオンハウジングは、肉厚部に発生する引け巣が原因で、構造強度やリーク性能の低下という問題に直面していました。

- 手法: 本研究では、凝固シミュレーションを用いて引け巣の発生箇所を予測し、実際の鋳造サンプルを用いた実験室での分析により、その結果を検証しました。

- 核心的成果: シミュレーションで予測された引け巣の問題に対し、ダイカストマシンの射出サイクルと同期する追加の「スクイズシステム(スクイズピン)」を金型に導入することで、引け巣を効果的に除去できることが実証されました。

- 結論: スクイーズピン技術の適用は、初期投資を必要としますが、厳しい品質要求を持つ部品の不良率を低減し、材料の健全性を大幅に向上させるための有効な解決策です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

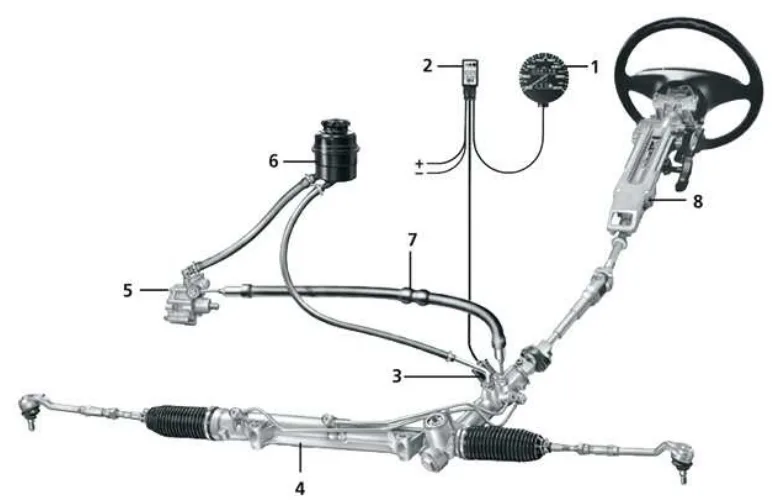

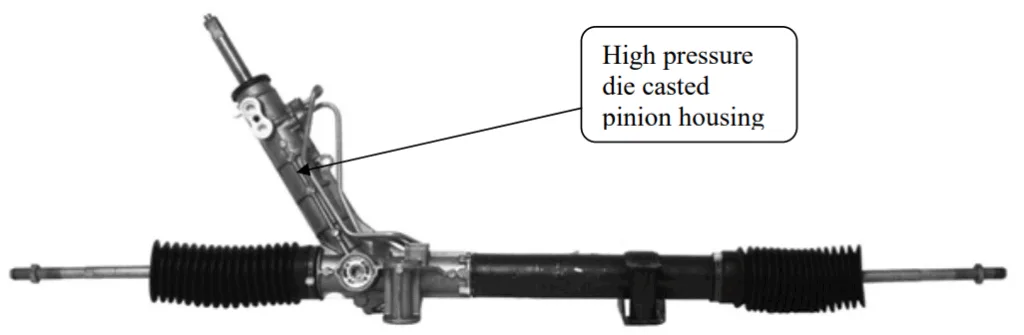

油圧パワーステアリングシステムの構成部品であるピニオンハウジングは、その製造に高圧ダイカスト法が広く用いられています(Introduction)。特に油圧部品としての役割を果たすため、高いリーク性能、すなわち巣のない緻密な組織が求められます。

しかし、ピニオンハウジングは複雑な形状を持ち、特に肉厚が大きい領域では、凝固過程で体積収縮に起因する「引け巣」が発生しやすいという課題を抱えています(EXPERIMENTAL RESEARCHES)。この引け巣は、製品の構造強度を低下させるだけでなく、油漏れの原因となり、部品の機能不全に直結する深刻な欠陥です。多くのエンジニアが、この肉厚部の品質確保に苦慮しており、安定した生産を実現するための効果的な対策が求められていました。

アプローチ:研究手法の解明

本研究では、この課題を解決するために、仮想シミュレーションと物理的な実験を組み合わせた体系的なアプローチを採用しました。

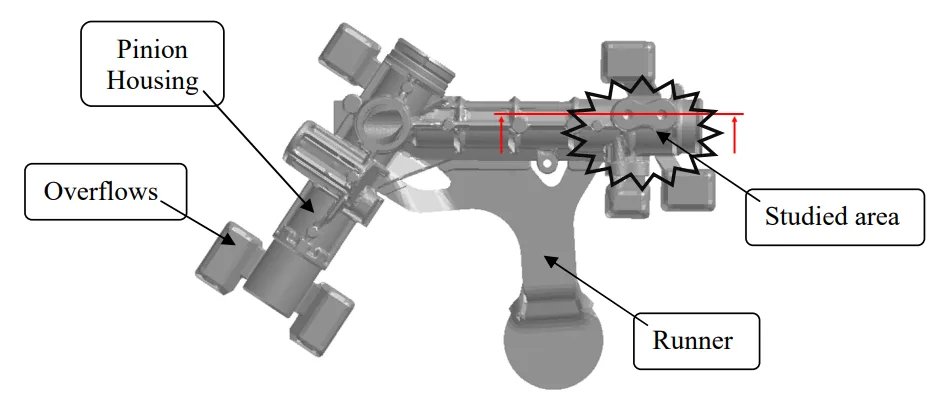

まず、湯流れおよび凝固解析ソフトウェアを用いて、高圧ダイカストプロセスを仮想的にシミュレーションしました。これにより、金型キャビティ内での溶湯の充填挙動と、凝固過程における引け巣の発生が予測される「ホットスポット(最終凝固部)」を特定しました(ABSTRACT)。特に、製品に穴を設ける「置き中子(precasted hole)」の有無による凝固パターンの違いを比較検討しています(Fig. 8, Fig. 9)。

次に、シミュレーションで得られた知見に基づき、実際に金型を用いてピニオンハウジングを鋳造しました。そして、問題の領域からサンプルを切り出し、顕微鏡で内部組織を分析することで、シミュレーションの予測精度を検証しました(LABORATORY ANALYSIS)。

核心的成果:主要な発見とデータ

- 発見1:シミュレーションによる引け巣の正確な予測

凝固シミュレーションの結果、置き中子の有無にかかわらず、研究対象の肉厚部では正常な凝固時間の後も液相が残存し、引け巣が発生する可能性が高いことが示されました(Fig. 8, Fig. 9)。特に、置き中子がない場合の方が、引け巣の規模が大きくなると予測されました(Conclusion of the simulation)。 - 発見2:実験によるシミュレーション結果の裏付け

実際に鋳造されたサンプルを分析した結果、シミュレーションで予測された領域に、実際に多数の引け巣が確認されました(Fig. 11, Fig. 12)。これにより、シミュレーションが欠陥予測において非常に有効であることが証明されました(Conclusion of laboratory analisys)。 - 発見3:スクイズピンによる引け巣の撲滅

引け巣を解消するための解決策として、金型に油圧で駆動する「スクイズピン」を追加するシステムが導入されました(Fig. 13)。このシステムは、射出サイクルの最終加圧段階(第3フェーズ)と同期して、局所的に高い圧力をかけることで溶湯を補給し、巣の発生を抑制します。このスクイズピンを適用して製造されたサンプルの分析結果では、引け巣がほぼ完全に除去され、健全な材料組織が得られていることが確認されました(Fig. 15, Samples manufacturing with the squezze equipment and laboratory analysis)。

HPDC製品への実践的応用

(本研究結果が、実際の製造現場にどのようなメリットをもたらすかを示唆します。)

- プロセスエンジニア向け: 本研究は、肉厚部品の引け巣対策として「スクイズピン」が極めて有効な手段であることを示しています(CONCLUSIONS)。ダイカストマシンの射出サイクルと同期させた局所加圧を適用することで、これまで解決が困難だった内部品質を劇的に改善できる可能性があり、不良率の削減と歩留まり向上に直結します。

- 品質管理向け: 凝固シミュレーション(Fig. 10)と実際の欠陥(Fig. 11, 12)の間に強い相関があることが示されました。これは、製品開発の初期段階でシミュレーションを活用することにより、量産前に欠陥リスクを特定し、品質問題を未然に防ぐための強力なツールとなることを意味します。

- 金型設計者向け: スクイーズピンシステム(Fig. 13)の導入は、金型設計における新たな選択肢を提供します。引け巣が発生しやすい特定の領域に対し、ピンを直接配置することで、製品全体のゲート設計やオーバーフローの制約に縛られずに、局所的な品質改善を図ることが可能になります。

論文詳細

STUDIES CONCERNING THE INFLUENCE OF THE HIGH PRESSURE DIE CASTING PROCESS PARAMETERS TO THE STRUCTURAL RESISTANCE OF PINION HOUSINGS

1. 概要:

- Title: STUDIES CONCERNING THE INFLUENCE OF THE HIGH PRESSURE DIE CASTING PROCESS PARAMETERS TO THE STRUCTURAL RESISTANCE OF PINION HOUSINGS

- Author: Ferencz, Peti; Lucian, Grama; Iñigo, Loizaga; Attila, Püspöki, 他8名

- Year of publication: 2018

- Journal/academic society of publication: Conference Paper

- Keywords: High pressure die casting, aluminium, pinion housing, porosity, mold, squezze

2. Abstract:

本稿では、ステアリングシステムの一部であるピニオンハウジングの構造強度に対する、高圧ダイカストプロセスのパラメータ(インゲート部の形状、合金の射出パラメータなど)の影響について述べる。本研究の目的は、高圧ダイカストプロセスの一部である引け巣を低減することにより、金型内の射出材料の健全性を改善することである。研究は主に2つのステップで構成される。1つ目は仮想シミュレーションに関する予備的なステップ、2つ目は金型に直接関連するステップであり、仮想シミュレーションと金型で得られた結果を相関させることを目的とする。

3. Introduction:

ピニオンハウジングは、ラック&ピニオン式パワーステアリングギアシステムの一部であり、その製造には高圧ダイカストプロセスが最も一般的な技術である。油圧パワーステアリング用のピニオンハウジングは、良好な構造強度を持つためにリーク性能の観点から高い性能が要求され、これは緻密な構造と巣の観点から良好な材料健全性を意味する。

4. 研究の要約:

研究トピックの背景:

ピニオンハウジング、特に油圧用途のものは、肉厚部に発生する引け巣が構造強度とリーク性能を損なうという課題を抱えている。この内部欠陥をいかにして制御・除去するかが、製造上の重要課題となっている。

従来の研究状況:

高圧ダイカストにおける巣の発生メカニズムや、ゲート設計、射出条件の最適化に関する研究は多数存在するが、本研究では特に、局所的な加圧(スクイーズ)という追加プロセスが、特定の製品の品質改善に与える影響に焦点を当てている。

研究の目的:

本研究の目的は、凝固シミュレーションと実機での検証を通じて、ピニオンハウジングの肉厚部に発生する引け巣の問題を特定し、追加のスクイズシステムを導入することによって、その問題を解決し、製品の構造強度を向上させることである。

研究の中核:

研究の中核は、①シミュレーションによる欠陥予測、②実物サンプルによる欠陥の確認、③スクイズピンという解決策の導入と効果検証、という3つのステップで構成される。

5. 研究方法

研究デザイン:

本研究は、2つのケース(置き中子なし、置き中子あり)での凝固シミュレーションから始まり、その結果を実際の鋳造サンプルの分析によって検証する。その後、引け巣を解消するための解決策としてスクイズシステムを導入し、その効果を評価するという流れで設計されている。

データ収集と分析方法:

- シミュレーション: 湯流れ・凝固解析ソフトウェアを使用し、特定の時間における液相率をシミュレーションした。

- 実験室分析: 実際に鋳造したサンプルから問題領域を切り出し、断面を研磨後、光学顕微鏡で観察し、巣の分布とサイズを画像解析した。

研究トピックと範囲:

研究対象は、アルミニウム合金製のピニオンハウジングであり、特に引け巣が発生しやすい肉厚部に焦点を当てている。高圧ダイカストのプロセスパラメータの中でも、特に凝固過程と、それを改善するための追加のスクイズプロセスに範囲を限定している。

6. 主要な結果:

主要な結果:

- 凝固シミュレーションは、ピニオンハウジングの肉厚部に液相が長時間残存し、引け巣が発生するリスクが高いことを正確に予測した(Fig. 8, Fig. 9, Fig. 10)。

- 実際に鋳造されたサンプルの実験室分析により、シミュレーションで予測された領域に引け巣が存在することが確認された(Fig. 11, Fig. 12)。

- 追加のスクイズピンシステムを導入することで、対象領域の引け巣がほぼ完全に除去され、材料の健全性が大幅に向上した(Fig. 15)。

図の名称リスト:

- Fig. 1. Hydraulic power steering system

- Fig. 2. Subassembly of the Rack and pinion power steering gear system

- Fig. 3. Filling of the shotsleeve

- Fig. 4. Beginning of first phase

- Fig. 5. Beginning of the second phase

- Fig. 6. Third phase, pressure intensification

- Fig. 7. Pinion Housing with runner and overflow system

- Fig. 8. Simulation without precasted hole

- Fig. 9. Simulation with precasted hole

- Fig. 10. Result of the solidification simulation

- Fig. 11. Samples material health without precasted holes

- Fig. 12. Samples material health with precasted holes

- Fig. 13. Solution in the mold with squezze pin

- Fig. 14. The external squezze equipment

- Fig. 15. Samples material health with squezze pin solution

7. 結論:

凝固シミュレーションの結果は、製造されたダイカストサンプルの実験室分析によって確認された。どちらのケースでも、大きな肉厚のために引け巣が存在していた。引け巣を成功裏に除去するための解決策は、ダイカストマシンの制御と同期したスクイズピン装置の使用であった。この方法は追加の投資を必要とするが、厳しい巣の要件を持つ良品をダイカストする可能性を与え、スクラップ率と廃棄物を削減するという事実により、その努力は正当化される。

8. 参考文献:

- [1] Ernst Brunhuber – Praxis der Druckgussfertigung, Ed. Schiele & Schön, Berlin, 1991

- [2] Herbert Rees – Mold Engineering, Ed. Carl Hanser Verlag, Munich, 2002

- [3] Montes Jose - Revision Tecnica del Producto, CIE C. Vilanova, 2008

- [4] Street, Arthur, The diecasting handbook, Portcullis Press LTD, 1977

- [5] Șeres I. – Matrițe de injectat, Ed. Imprimeriei de Vest, Oradea, 1999

- [6] Zirbo, Gh., Dan V. – Turnarea sub presiune. Elemente de proiectare a formelor metalice, Ed. U.T. Pres, Cluj-Napoca, 1997

- [7] *** - Company documentation Buhler

- [8] http:// www.buhlergroup.com

- [9] http:// www.diecastingengineer.org

- [10] http://eb-cat.ds-navi.co.jp/enu/jtekt/tech/ej/

- [11] http://www.flow3d.com/

- [12] http://www.springerlink.com

専門家によるQ&A:あなたの疑問にお答えします

Q1: この研究で扱われたピニオンハウジングの主な品質問題は何でしたか?

A1: 主な問題は、製品の肉厚部に発生する「引け巣」でした。この欠陥は、油圧部品に不可欠な構造強度とリーク性能を損なうため、深刻な問題とされていました(Introductionセクション参照)。

Q2: シミュレーションは、欠陥の予測に役立ちましたか?

A2: はい、非常に役立ちました。凝固シミュレーションは、肉厚部が最終凝固領域となり、引け巣が発生する可能性が高いことを明確に示しました(Fig. 10)。この予測は、後の実験室分析(Fig. 11, Fig. 12)によって正確であることが証明され、シミュレーションの有効性を示しています。

Q3: 引け巣を解決するために提案された具体的な解決策は何ですか?

A3: 解決策として、金型に油圧シリンダーで駆動する「スクイズピン」を追加する「スクイズシステム」が提案・導入されました。このピンが、凝固の最終段階で局所的に圧力を加え、引け巣の発生を防ぎます(IMPROVEMENT OF THE HEALTH OF MATERIAL BY ADDITIONAL SQUEZZINGセクション、Fig. 13参照)。

Q4: スクイーズピンの効果はどの程度でしたか?

A4: 効果は絶大でした。スクイズピンを適用して製造されたサンプルの断面を分析したところ、問題となっていた引け巣がほぼ完全に除去され、健全で緻密な金属組織が得られていることが確認されました。これにより、良好な構造強度とリーク性能が確保できると結論付けられています(Fig. 15、CONCLUSIONSセクション参照)。

Q5: このスクイズ技術は、どのような部品に有効だと考えられますか?

A5: この論文はピニオンハウジングを対象としていますが、その原理から、同様に肉厚部を持ち、内部欠陥が問題となる他の高圧ダイカスト製品全般に有効であると考えられます。特に、高い構造強度や耐圧性、リーク性能が求められる自動車部品や産業機械部品などへの応用が期待できます。

結論と次のステップ

本研究は、高圧ダイカストにおける品質向上、特に肉厚部品の引け巣対策のための貴重なロードマップを提供します。凝固シミュレーションによる正確な欠陥予測と、スクイズピンという具体的な解決策を組み合わせることで、品質を改善し、欠陥を減らし、生産を最適化するためのデータに基づいた明確な道筋が示されました。

CASTMANでは、お客様が抱える最も困難なダイカストの課題を解決するため、常に最新の業界研究を応用することに専念しています。本稿で議論された課題が、貴社の事業目標と共鳴するものであれば、ぜひ当社の技術チームにご相談ください。これらの先進的な原理をお客様の部品にどのように適用できるか、共に検討させていただきます。

著作権

- 本資料は、「Ferencz Peti」氏らによる論文です。「STUDIES CONCERNING THE INFLUENCE OF THE HIGH PRESSURE DIE CASTING PROCESS PARAMETERS TO THE STRUCTURAL RESISTANCE OF PINION HOUSINGS」に基づいています。

- 論文の出典: https://www.researchgate.net/publication/329542568

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。Copyright © 2025 CASTMAN. All rights reserved.