この論文の紹介は、['publisher'] によって発行された ['paper title'] に基づいて作成されました。

1. 概要:

- タイトル: 亜鉛合金 8、アンダーボンネット用途に特に関連するダイカスト合金

- 著者: G.K. Willcox

- 出版年: 1991年

- 発行ジャーナル/学会: Int. J. of Materials and Product Technology

- キーワード: 合金、鋳造、ダイカスト、アンダーボンネット用途、亜鉛合金

2. 抄録

従来の亜鉛合金は、優れたネットシェイプ鋳造性と、非常に有用な機械的および物理的特性を備えていますが、応力下の使用温度は約100℃までと制限されています。最近、新しい合金である合金 8 が利用可能になり、使用温度を最大30℃まで上昇させることが可能になりました。本論文では、クリープ抵抗の改善を定量化する研究結果を再検討し、これらの結果を設計者がどのように活用できるかを示しています。自動車産業の内外からの多数のアプリケーション事例を検討し、クリープ抵抗改善の実用的な使用法を実証し、合金のホットチャンバーダイカストの実用性を証明しています。

3. 研究背景:

研究トピックの背景:

亜鉛合金ダイカストは、複雑な三次元形状が必要な場合に、コスト対性能比が優れているため、50年以上にわたり自動車産業で使用されてきました。従来の亜鉛合金ダイカストは、ロック、ドアハンドル、サンルーフ部品、ミラー、窓枠、電気モーター、スイッチギア、計器、ウインドスクリーンワイパーシステム部品、およびアンダーボンネット領域のキャブレター、燃料ポンプ、燃料噴射部品など、幅広い用途に使用されています。これらが広く使用されている理由は、主に、複雑な三次元形状が必要な場合に、コスト対性能比が優れているためです。亜鉛合金は、通常金属に関連付けられる機械的および物理的特性、すなわち、良好な引張強度、剛性、靭性、および高い熱伝導率と電気伝導率を備えています。また、融点が約380℃と低いため、生産性の高いホットチャンバーダイカストプロセスによるネットシェイプ成形が容易です。実際、亜鉛合金ダイカストは、利用可能な最も一貫したワンステップ三次元成形プロセスです。

既存研究の状況:

既存の研究では、従来の亜鉛合金の、高温でのクリープ変形に対する感受性による使用温度の制限が認識されています。以前の亜鉛業界によるILZROを通じた取り組みにより、ILZRO 14やその後継であるILZRO 16など、優れた耐クリープ合金が開発されました。しかし、これらの材料の欠点は、ホットチャンバーダイカストができず、生産性の低いコールドチャンバープロセスを使用する必要があることです。その結果、経済的な魅力がいくぶん損なわれています(ネットシェイプ鋳造性は従来の合金と同程度ですが)。したがって、優れた耐クリープ性を持ちながら、ホットチャンバーダイカスト可能な合金が求められています。合金 8 は、このニーズに応えるために約10年前に北米で開発され、当初は重力ダイカストプロセス用でしたが、その後、従来の合金よりも高い鋳造強度を持ち、さらに重要なことに、英国および北米での研究で実証されているように、優れたクリープ抵抗を備えた、完全に実用的なホットチャンバーダイカスト合金であることが証明されました。この特性の改善は、特定の用途分野で有利になると認識されました。

研究の必要性:

本研究が必要な理由は、合金 8 のクリープ抵抗の改善を、他の亜鉛ダイカスト合金と比較して定量化し、実証する必要があるためです。この定量化は、設計者が合金 8 を高温性能が要求される用途、特にアンダーボンネット自動車部品やその他の産業分野で効果的に活用するために不可欠です。本論文は、クリープ抵抗の比較分析を提供し、ケーススタディを通じて合金 8 の実用的な応用例を示すことで、要求の厳しい用途向けのホットチャンバーダイカストでの使用を検証することを目的としています。

4. 研究目的と研究課題:

研究目的:

本研究の主な目的は、合金 8 のクリープ抵抗を他の亜鉛ダイカスト合金と比較することです。さらに、先行研究から導き出されたクリープ方程式の応用を解明し、合金 8 の実用的な加速試験手順を確立することを目的としています。本研究はまた、自動車分野内外の高温用途における合金 8 の利用を示すケーススタディを提示することを意図しています。

主要な研究課題:

本論文で取り上げる主要な研究課題は以下のとおりです。

- 合金 8 のクリープ抵抗は、従来のホットチャンバーダイカスト合金(合金 3 および合金 5)およびコールドチャンバー合金(合金 27)と比較してどうですか?

- クリープ方程式 Int = C' - n (lnσ) + Q/RT は、合金 8 のクリープ挙動を予測し、加速試験方法を設計するために効果的に使用できますか?

- 合金 8 の強化されたクリープ抵抗が大きな利点をもたらす実用的な用途、特に高温環境下での用途は何ですか?

研究仮説:

仮説として明示的に述べられてはいませんが、本研究は以下の前提で進められています。

- 合金 8 は、従来のホットチャンバー亜鉛ダイカスト合金と比較して優れたクリープ抵抗を示し、高温用途に適しています。

- 導き出されたクリープ方程式は、合金 8 のクリープ挙動を特徴付け、予測するために効果的に利用でき、加速試験方法の設計を可能にします。

- 合金 8 の改善されたクリープ抵抗は、亜鉛ダイカストの適用範囲を拡大し、特にアンダーボンネット自動車用途などの要求の厳しい環境での適用範囲を広げます。

5. 研究方法

研究デザイン:

本研究では、異なる亜鉛合金のクリープ特性に焦点を当てた比較実験デザインを採用しています。また、合金 8 の実用的な応用例を示すケーススタディも組み込んでいます。

データ収集方法:

合金 3、8、27 のクリープデータは、アストン大学で実験的に取得されました。本論文では、ニュージャージー亜鉛会社(NJZ)からの合金 3 および 5 の既存のクリープデータ、および Murphy、Durman、および Hill からの合金 8 のデータも参照しています。アプリケーションのケーススタディは、英国およびその他の地域の産業用途から収集されました。

分析方法:

クリープ挙動は、クリープ方程式: Int = C' - n (lnσ) + Q/RT を用いて分析されました。この方程式のパラメータ(C'、n、Q)は実験的に決定されました。分析には、異なる合金の C' 値とクリープ曲線の比較が含まれていました。加速試験法は、クリープ方程式から導き出されました。実用的なアプリケーションは、ケーススタディ分析を通じて評価され、実際の条件下での合金 8 の性能に焦点が当てられました。

研究対象と範囲:

本研究は、亜鉛ダイカスト合金、特に合金 8 と、合金 2、3、5、27 との比較に焦点を当てています。範囲には、クリープ抵抗、機械的および物理的特性、および鋳造生産特性の調査が含まれます。適用範囲は、主にアンダーボンネット自動車部品およびその他の高温用途です。

6. 主な研究結果:

主要な研究結果:

- クリープ抵抗: 合金 8 は、合金 3 と比較して大幅に改善されたクリープ抵抗を示しています。クリープ方程式と実験データから導き出された近似値は、合金 8 が合金 3 と比較して、設計耐用年数を14倍、設計応力を2倍、または使用温度を30℃上昇させる能力のいずれかを提供することを示しています。

- クリープ方程式の検証: クリープ方程式 Int = C' - n (lnσ) + Q/RT は、最大1%のひずみ、最大40 MPaの応力、および最大150℃の温度における亜鉛合金のクリープ挙動を記述するために検証されました。

- 加速試験: 本論文では、加速試験結果から同等の耐用年数を計算するため、必要な加速試験期間、および最大可能な使用温度を計算するための方程式を、クリープ方程式から導き出されたものとして提示しています。これらの式は、合金 8 部品の加速試験を容易にします。

- 機械的特性: 表 1 は、合金 2、3、5、および 8 の引張強度、伸び、硬度、衝撃強度、疲労強度、比重、熱膨張、熱伝導率、および電気伝導率を、経年劣化および非経年劣化状態で比較したものです。合金 8 は、他のホットチャンバー合金と同等またはそれ以上の機械的特性を示し、特に疲労強度が向上しています。

- 実用的なアプリケーション: ケーススタディでは、モジュラー電子点火ボディ、昼間走行灯制御ユニット、電動工具部品、電気調理器用エネルギーレギュレーターケーシング、および電子スケール用トランスデューサーブラケットにおける合金 8 のアプリケーションの成功例を示しています。これらのアプリケーションは、合金 8 の強化されたクリープ抵抗と熱伝導率、特に高温環境下での利点を活用しています。

提示されたデータの分析:

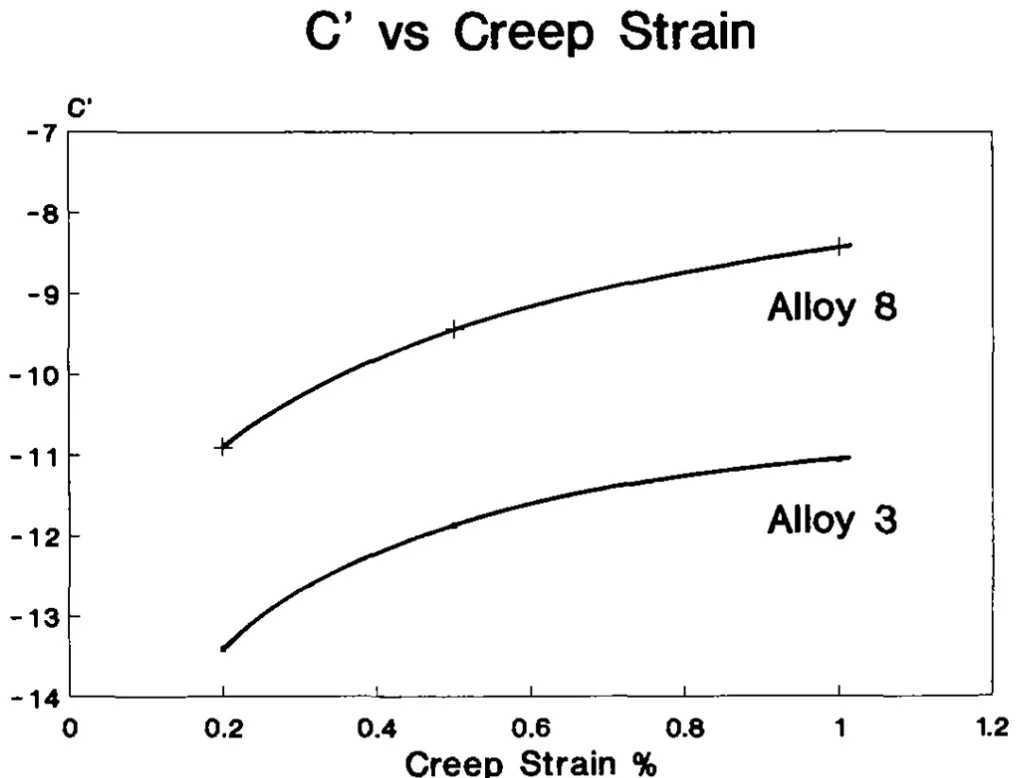

- 図 1 (C' 対 クリープひずみ): この図は、合金 8 と合金 3 の C' 値をクリープひずみの関数としてグラフで比較したものです。合金 8 の方がひずみ範囲全体で C' 値が低く、優れたクリープ抵抗を示していることを視覚的に示しています。

- 表 1 (合金特性): この表は、合金 2、3、5、および 8 の機械的および物理的特性の定量的比較を示しています。データは、合金 8 の競争力のある特性プロファイル、特に高い引張強度と疲労強度、および他の合金と比較して低い熱膨張を強調しています。経年劣化データは、高温にさらされた後の各合金の性能特性をさらに示しています。

図表リスト:

- 図 1: C' 対 クリープひずみ

7. 結論:

主要な知見の要約:

本研究は、合金 8 が従来の合金 3 よりも優れたクリープ抵抗を持ち、アンダーボンネット自動車部品などの高温で使用される用途に特に適していることを決定的に示しています。本研究では、クリープ方程式を合金 8 のクリープ挙動の特性評価と予測、および加速試験手順の設計に使用できることを検証しました。実用的なケーススタディは、合金 8 の強化されたクリープ抵抗やその他の有益な特性を活用して、多様な産業分野で合金 8 が実際に適用されていることをさらに裏付けています。

研究の学術的意義:

本研究は、亜鉛ダイカスト合金のクリープ挙動に関する科学的理解に貢献し、特に合金 8 の性能向上を強調しています。クリープ方程式の検証と応用は、高温環境における材料選択と部品設計のための貴重なツールを提供します。本研究はまた、さまざまな亜鉛合金の特性プロファイルに関する知識ベースを拡大し、包括的な比較データセットを提供します。

実用的意義:

本研究の知見は、さまざまな産業、特に自動車およびエレクトロニクス分野のエンジニアや設計者にとって重要な実用的意義を持っています。合金 8 は、強化されたクリープ抵抗と高温での性能を必要とするホットチャンバーダイカスト部品に実行可能な材料ソリューションを提供します。提供された加速試験法は、効率的な製品開発と検証を可能にします。ケーススタディは、合金 8 を新規および既存の製品設計に適用するための実用的な例として役立ちます。

研究の限界と今後の研究分野:

本研究は、主に最大1%のひずみと最大40 MPaの応力までのクリープ抵抗に焦点を当てています。今後の研究では、より高いひずみレベルと応力条件下でのクリープ挙動を調査する可能性があります。合金 8 と合金 2 および 5 の直接的な比較クリープ試験を妥当な応力レベルで実施し、比較性能評価をさらに洗練させることを推奨します。長期的な性能データと、より広範なアプリケーションケーススタディは、合金 8 の理解をさらに確固たるものにし、適用範囲を広げるでしょう。合金 8 のダイカストマシン部品に対する攻撃性、および最適化戦略に関するさらなる調査も有益である可能性があります。

8. 参考文献:

- Klein, F. (1987) 'Creep ruptive tests on zinc pressure die casting alloys', Transactions of the 14th International SDCE Pressure Die Casting Congress, Paper G-T87-028. NADCA River Grove, Illinois, USA.

- Klein, F. (1989) 'Effect of section size and aging treatments on mechanical properties of three zinc alloys', Transactions of 15th NADCA International Die Casting Congress, Paper G-T89-083. NADCA River Grove, Illinois, USA.

- Murphy, S., Durman, M. and Hill, J. (1988) 'Kinetics of creep in pressure diecast commercial zinc-aluminium alloys', Zeitschrift Fur Metallkunde, vol. 79, pp. 243-247.

9. 著作権:

- この資料は "[Author of the paper]" の論文:「亜鉛合金 8、アンダーボンネット用途に特に関連するダイカスト合金」に基づいています。

- 論文ソース: [DOI URL - 提供されたテキストには記載されていません。判明している場合は挿入し、不明な場合は削除してください]

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.

これが、提供された論文に基づいて、指示に従って作成した日本語の要約です。修正や追加のご要望があればお知らせください。