AIを活用した鋳造プロセス最適化:プロセスデータとX線検査の連携による不良率削減の新手法

本技術概要は、[Thomas STOCKER氏ら]によって執筆され、[e-Journal of Nondestructive Testing (20th WCNDT)]で発表された学術論文「[Reduction of rejects by combining data from the casting process and automatic X-ray inspection]」に基づいています。

キーワード

- 主要キーワード: 鋳造プロセス最適化

- 副次キーワード: 不良率削減, X線検査, ニューラルネットワーク, AI, インダストリー4.0, 欠陥予測

エグゼクティブサマリー

- 課題: 軽合金ホイール製造における高い不良率は、エネルギー消費とコストを増大させ、従来の改善手法は限界に達しつつあります。

- 手法: 鋳造プロセスのセンサーデータと自動X線検査の結果を組み合わせ、欠陥を予測するニューラルネットワークをトレーニングしました。

- 重要なブレークスルー: AIモデルは、ホイール内の最大欠陥サイズを正確に予測し、どのプロセスパラメータがどのタイミングで欠陥に最も影響を与えるかを特定できます。

- 結論: このデータ駆動型アプローチにより、不良品が発生する前の早期段階でプロセスを調整することが可能になり、コストとエネルギーを削減します。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

特に欧州では、製造プロセスの監督時間を短縮することによる人件費の削減が求められています。さらに、エネルギーと原材料価格の急騰、そして気候ニュートラルな生産という目標が、生産におけるエネルギー消費を可能な限り削減する必要性を高めています。本研究が対象とする軽合金ホイールの生産では、プロセスに関連するスクラップ率は現在、1桁台のパーセンテージで推移しています。スクラップは常により多くのエネルギー消費と追加コストを意味します。スクラップ率は近年、様々な対策によって着実に減少してきましたが、従来の方法によるさらなる改善はますます困難になっています。

この「Cast Control」プロジェクトは、鋳造所のデータとX線検査のデータを組み合わせることで、軽合金ホイール生産におけるスクラップをさらに削減することを目指しています。このアプローチは、2つのデータソース間の相関関係を見つけ出し、不良品が発生する前にプロセスを調整することで、コストとエネルギーを節約し、競争力を向上させることを可能にします。

アプローチ:研究手法の解明

本研究では、データ駆動型のアプローチを用いて、鋳造プロセスと製品品質の間の複雑な関係を解明しました。

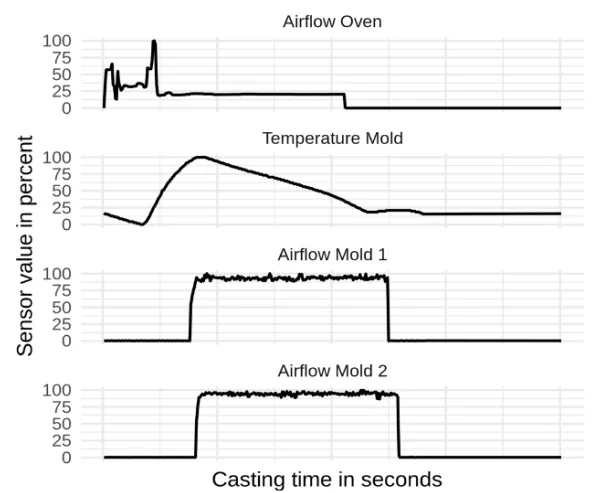

1. データ生成: - プロセスデータ: 鋳造される各ホイールについて、鋳造機に統合された20種類の標準センサーから、毎秒1サンプルの解像度でデータを取得しました。これには、溶湯の温度、金型充填時の圧力、冷却段階での金型各所の冷却空気流量などが含まれます。 - 品質データ: 鋳造後、全ホイールに義務付けられているX線検査の結果を使用しました。特に、最終的な良品/不良品判定と最も高い相関を示した「平方ミリメートル単位で測定された最大空洞の面積(max_A_sqmm)」を主要な品質指標として選択しました。

2. データ処理とモデル構築: - 16,262個のユニークなエントリーを含むデータセットをクリーンアップし、センサーデータとX線データをリンクさせました。 - 20のセンサー記録をモデルの入力とし、max_A_sqmmを予測対象の出力(ターゲット)としました。 - 入力データは標準化し、ターゲットデータは対数変換を施して、モデルの学習を容易にしました。 - モデルには、普遍的な関数近似器として知られるニューラルネットワークを採用しました。さらに、モデルの予測根拠を理解するために、LRP(Layer-Wise Relevance Propagation)という解釈手法を用い、どの入力が予測に最も重要であったかを可視化しました。

この手法により、単に良品/不良品を判定するだけでなく、どのプロセスパラメータが欠陥サイズにどう影響するかを深く理解することを目指しました。

ブレークスルー:主要な発見とデータ

本研究により、AIモデルが鋳造欠陥を予測し、その原因を特定する上で非常に有効であることが示されました。

発見1:AIモデルによる高い精度の欠陥サイズ予測

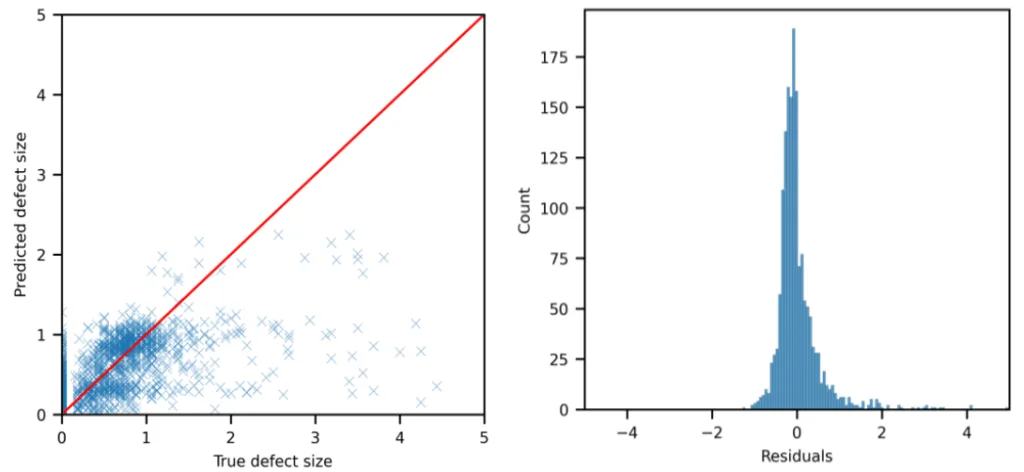

開発されたアンサンブルモデルは、未知のテストデータに対しても、ホイール内の最大欠陥サイズを満足のいく精度で予測できることが確認されました。

図2は、モデルの予測(縦軸)と実際の欠陥サイズ(横軸)を比較したものです。左のグラフでは、多くの点が赤い対角線(完全な予測を示す線)の近くにプロットされており、モデルが高い予測精度を持つことを示しています。右のグラフは予測誤差(残差)の分布を示しており、誤差がほぼ正規分布し、ゼロを中心に集中していることがわかります。これは、モデルが全体的な欠陥サイズを過大評価も過小評価もせず、偏りのない予測を行っていることを意味します。これにより、モデルが極端な値の捕捉に時折失敗することはあるものの、全体として信頼性の高い予測能力を持つことが実証されました。

発見2:LRPと感度分析による欠陥原因の特定

モデルの予測精度が確認されたことで、その判断根拠を事後的に分析することが可能になりました。LRP(Layer-Wise Relevance Propagation)と感度分析を用いて、どのセンサー入力がどのタイミングで欠陥予測に重要であったかを可視化しました。

図3は、ある金型設計における感度(上)とLRPの帰属度(下)の平均結果をヒートマップで示しています。 - LRPプロット(下)は、モデルが重要と判断した領域を明確に示しています。例えば、「OAF」(オーブンエアフロー)の行では、鋳造開始後約20秒間が赤く着色されており、この期間のエアフローがモデルの判断にとって重要であることを示唆しています。 - 感度プロット(上)は、入力と出力の関係性を定量的に示します。濃い赤色の領域は、そのセンサー値を増加させると欠陥サイズが増加することを意味し、逆に濃い青色の領域は、センサー値を増加させると欠陥サイズが減少することを示唆します。

これらの分析を組み合わせることで、例えば「鋳造開始時のオーブンエアフローを減らすべきである」といった、具体的なプロセス改善のための推奨事項を導き出すことが可能になります。

研究開発および運用への実践的示唆

本論文の考察と結論に基づき、各専門職向けの条件付きの洞察を提供します。

- プロセスエンジニア向け: この研究は、特定のプロセスパラメータ(例:オーブンエアフロー)を調整することが、特定の欠陥(例:最大空洞サイズ)を削減することに貢献する可能性を示唆しています。AIモデルの推奨に基づき、リアルタイムでパラメータを微調整することで、不良率を積極的に低減できる可能性があります。

- 品質管理チーム向け: 論文の図3のデータは、特定のプロセス条件(特定の時間におけるセンサー値)が、主要な品質特性(最大欠陥サイズ)にどのように影響するかを明らかにしています。これは、品質問題が発生した際の根本原因分析を強化し、新しい品質検査基準を策定するための情報となり得ます。

- 設計エンジニア向け: この発見は、特定の金型設計においてどのプロセスパラメータが重要であるかを示しており、凝固中の欠陥形成に影響を与える可能性があることを示唆しています。これは、プロセスの変動に対してより堅牢な製品を設計する上で、初期設計段階での貴重な考慮事項となります。

論文詳細

Reduction of rejects by combining data from the casting process and automatic X-ray inspection

1. 概要:

- タイトル: Reduction of rejects by combining data from the casting process and automatic X-ray inspection

- 著者: Thomas STOCKER¹,*, Julius MEHRINGER², Dr. Henning FRECHEN², Dr. Frank SUKOWSKI¹, Felix SCHÄFER³ and Dennis FREIER³

- 発行年: 2024

- 発表誌/学会: e-Journal of Nondestructive Testing (20th WCNDT)

- キーワード: Industry 4.0; process feedback loop; casting inspection; process optimization; neuronal networks; ai

2. アブストラクト:

X線(ラジオグラフィックおよびコンピュータ断層撮影)を用いた鋳物の自動検査は、安全性に関連する部品や高い品質要求を持つ部品に対して広く行われています。自動車分野では、アルミニウムホイール、シャシー部品、電動パワートレイン内の新部品などがその例です。これらの部品は自動的に検査され、画像取得と画像評価の両方が完全に自動で行われます。今日のほとんどの産業実装では、部品ごとに数ギガバイトにもなる生成データが、仕様に基づいた単純な良品/不良品の判定に要約されます。他のすべてのデータは破棄されますが、この情報は生産プロセスを最適化し、それによって不良品を最小限に抑えるために価値がある可能性があります。 本稿では、フラウンホーファーX線技術開発センターEZRT、フラウンホーファーサプライチェーンサービス応用研究センターSCS、および業界パートナーであるRONAL GROUPの協力によるプロジェクト「Cast Control」の成果の概要を説明します。RONAL GROUPは、主にOEM市場向けの主要なアルミニウムホイールメーカーです。プロジェクト内で、我々はRONAL GROUPの鋳造所からの低圧ダイカストプロセスの連続生産データと、自動X線検査で生成されたデータを組み合わせました。大規模なサンプルデータを収集した後、X線検査で得られたエラーメトリクスの予測のためにニューラルネットワークをトレーニングすることができました。我々は、層ごとの関連性伝播と次元削減の組み合わせを適用して、鋳造機(プロセスおよびセンサー)のデータとX線検査中に検出された異常の特性との間の相関関係を見つけ出します。 この情報により、不良品が生産される前であっても、早期の段階で鋳造プロセスを調整することが可能になります。これにより、鋳造所は不良率を削減し、コストとエネルギーを節約し、より良い競争力を得ることができます。

3. イントロダクション:

特に欧州では、製造プロセスの監督時間を短縮することによる人件費の削減が必要です。加えて、エネルギーと原材料の価格の急騰、そして気候ニュートラルな生産という目標が、生産のためのエネルギー消費を可能な限り削減する必要性を生じさせています。「Cast Control」プロジェクトは、後者の課題に直接的かつ重要な貢献をし、前者には間接的でソフトな貢献をします。軽合金ホイールの生産において、プロセス関連のスクラップ率は現在、1桁台のパーセンテージにあります。スクラップは常に高いエネルギー消費と追加コストを意味します。スクラップ率は近年、様々な対策によって着実に削減されてきました。しかし、従来の方法を用いたさらなる改善はますます困難になっています。 「Cast Control」プロジェクトは、鋳造所のデータとX線検査のデータを組み合わせることで、軽合金ホイールの生産におけるスクラップをさらに削減することを目指しています。このために、我々は層ごとの関連性伝播と次元削減の組み合わせを適用して、2つのデータソース間の相関関係を見つけ出します。

4. 研究の要約:

研究トピックの背景:

軽合金ホイールのような高品質・安全性が求められる鋳造部品の生産において、不良率の削減はコスト、エネルギー、競争力の観点から極めて重要です。自動X線検査は品質保証に不可欠ですが、その豊富なデータは単なる良否判定にしか利用されておらず、プロセス改善へのフィードバックループが確立されていませんでした。

従来の研究の状況:

従来、不良率の削減は経験に基づく対策や個別の改善活動に依存しており、多変量なプロセスデータと品質データの複雑な相関関係を体系的に解析するアプローチは困難でした。

研究の目的:

本研究の目的は、鋳造プロセスのセンサーデータと自動X線検査で得られる品質データを統合し、AI(ニューラルネットワーク)を用いて両者の関係性をモデル化することです。これにより、欠陥の発生を予測し、その原因となるプロセスの変動を特定し、最終的に不良品が発生する前にプロセスを最適化するフィードバックループを構築することを目指します。

中核的な研究:

研究の中核は、RONAL GROUPの実際の生産現場から収集した20種類のセンサーデータ(温度、圧力、流量など)と、X線検査で得られた欠陥データ(特に最大空洞面積)を組み合わせたデータセットを構築した点にあります。このデータセットを用いてニューラルネットワークを訓練し、欠陥サイズを予測するモデルを開発しました。さらに、LRP(Layer-Wise Relevance Propagation)などの解釈手法を用いて、モデルがどのセンサーのどの時間帯のデータに基づいて予測を行ったかを分析し、プロセス改善のための具体的な知見を抽出しました。

5. 研究方法論

研究デザイン:

本研究は、実際の製造現場から得られた時系列のプロセスデータと、それに対応する製品の品質検査データを組み合わせた定量的研究です。ニューラルネットワークを用いた回帰モデルを構築し、その予測性能を評価するとともに、事後的な解釈手法を用いてモデルの判断根拠を分析します。

データ収集と分析方法:

- データ収集: RONAL GROUPの低圧ダイカストプロセスから、20種類のセンサーデータを1秒間隔で収集。各鋳造品に対して、自動X線検査システム(ISAR)から欠陥特徴量(特に

max_A_sqmm)を収集。 - データ分析: 収集したデータをクレンジング後、ニューラルネットワークの入力(センサーデータ)と出力(欠陥サイズ)として使用。モデルの訓練と評価を実施。モデルの解釈には、LRP(Layer-Wise Relevance Propagation)と感度分析を用い、入力変数(各センサーの各時点の値)が予測結果に与える影響度を可視化しました。

研究のトピックと範囲:

本研究は、軽合金ホイールの低圧ダイカスト製造プロセスに焦点を当てています。鋳造プロセス中のセンサーデータと、鋳造後のX線検査データを組み合わせることで、不良(特に内部空洞)の発生を予測し、その原因となるプロセスパラメータを特定することを範囲とします。環境データやアルミニウム合金の品質といったメタデータは、本研究の範囲外です。

6. 主要な結果:

主要な結果:

- アンサンブルAIモデルは、テストセットにおいてホイール内の最大欠陥サイズを満足のいく精度で予測できることが示されました。予測誤差はゼロを中心にほぼ正規分布しており、モデルに体系的な偏りがないことを示唆しています。

- LRP(Layer-Wise Relevance Propagation)と感度分析を組み合わせることで、モデルの予測にどのセンサーデータがどのタイミングで重要であったかを特定できました。

- 具体的な例として、ある金型設計において、鋳造開始後約20秒間のオーブンエアフロー(OAF)が欠陥サイズの予測に重要であり、この値を増加させることが欠陥サイズの増加につながるという関係性が示唆されました。

Figure Name List:

- Fig. 1 Typical Sensor Recordings from a Casting Process

- Fig. 2 Root-mean-square Deviation Distribution on the Test Set

- Fig. 3 Mean of sensitivity (top) and LRP attributions (bottom) of the ensemble per time and input node for a mold

7. 結論:

生産環境の複雑さから、複数のセンサー記録が生産プロセスの成功に与える影響を評価することは依然として困難です。利用可能なセンサーデータからは隠れているが、それでもなお重要な影響を持ついくつかの効果が存在する可能性があります。例えば、この研究の時点では、鋳造所内の環境データやアルミニウム合金の品質といったメタデータにはアクセスできませんでした。 それにもかかわらず、提案されたアプローチは、利用可能なすべてのセンサー記録を使用して、人工ニューラルネットワークで生産環境の最良の抽象化を構築するための汎用的な方法です。我々が示したように、このモデルはホイール内の最大欠陥のサイズを予測することができます。また、どのセンサー値が欠陥のサイズに影響を与えるかについての推奨事項を提示することもできます。この情報は、スクラップを削減するために生産パラメータを最適化するために使用できます。 現在、我々はRONALの生産現場内で稼働しているプロトタイプシステムを評価しており、リアルタイムで推奨事項を提供しています。

8. 参考文献:

- [1] K. Hornik, M. Stinchcombe and H. White, “Multilayer feedforward networks are universal approximators.”, Neural Networks, Volume 2, Issue 5, pp 359–366 (1989)

- [2] E. A. Barnes, B. Toms, J. W. Hurrell, I. Ebert-Uphoff, C. Anderson and D. Anderson, “Indicator patterns of forced change learned by an artificial neural network.”, Journal of Advances in Modeling Earth Systems, Volume 12, Issue 9 (2020)

- [3] J. Mehringer, H. Frechen, N. Beck, F. Sukowski, T. Stocker, D. Freier and F. Schäfer, “Cast Control: AI-based Explanations of Casting Defects Linking Process and Quality Inspection Data”, Proceedings of the 2nd Congress for intelligent Combining of Design, Casting, Computer Simulation, Checking and Cyclic Behaviour for efficient Cast Components (2023)

専門家Q&A:あなたの疑問に答えます

Q1: なぜモデルの予測対象として「max_A_sqmm(最大空洞の面積)」が選ばれたのですか?

A1: 論文によれば、ポイントバイシリアル相関分析を行った結果、この「最大空洞の面積」という欠陥特徴量が、最終的な良品/不良品(OK/NOK)判定と最も高い相関関係を持つことが判明したためです。これにより、この指標を予測することが、実際の不良率削減に直結する最も効果的なアプローチであると判断されました。

Q2: 図3の感度プロットは非常にノイズが多いように見えますが、どのように役立つのでしょうか?

A2: 論文でもその点は認められており、感度プロット単体ではなく、より明確なLRPプロットと組み合わせて解釈することが推奨されています。感度プロットは、センサー値を増やすべきか減らすべきかという「方向性(定量的関係)」を示唆するのに対し、LRPプロットはどの領域が重要かという「重要度(定性的関係)」を明確に示します。両者を併用することで、より信頼性の高いプロセス改善のヒントを得ることができます。

Q3: 鋳造プロセスからは具体的にどのようなデータが収集されたのですか?

A3: 鋳造機に統合された20種類の標準センサーからデータが収集されました。これには、溶湯の温度、金型充填プロセス中に記録された圧力、そして冷却段階における金型内の様々な場所で測定された多数の冷却空気流量測定値が含まれます。これらのデータは1秒に1回の解像度で記録されました。

Q4: モデルの予測精度はどの程度ですか?

A4: 図2が示すように、モデルは完璧な予測機ではありません。しかし、予測誤差の分布はゼロを中心にしているため、体系的に過大評価したり過小評価したりすることはないと言えます。未知のサンプルに対しても適切に予測できますが、時として極端な欠陥値の予測には失敗することがあります。

Q5: LRPは元々分類タスク用に開発されたとありますが、この回帰タスクにどのように適用されたのですか?

A5: 論文では、LRPがこの回帰タスクに完全に適用できるわけではないと述べています。特定のクラスへの帰属を示す代わりに、ここでは「どのセンサーのどの時点の値がモデルの予測にとって重要であったか」を特定するための定性的な指標として使用されています。これにより、どの入力が結果に大きく影響したかを理解するのに役立ちます。

Q6: この研究の次のステップは何ですか?

A6: 論文の結論部分で、2つの次のステップが示唆されています。1つは、モデルが提案したプロセス変更(例:エアフローの削減)の実現可能性と信頼性を、鋳造の専門家と議論することです。もう1つは、現在RONAL社の生産ラインで稼働している、リアルタイムで推奨を行うプロトタイプシステムの評価を進めることです。

結論:より高い品質と生産性への道を開く

軽合金ホイール製造における不良率という根深い課題に対し、本研究はAIを活用した鋳造プロセス最適化という新たな解決策を提示しました。鋳造プロセス中のセンサーデータとX線検査データを連携させることで、欠陥の発生を高い精度で予測し、さらにその原因となるプロセスパラメータを特定する画期的なブレークスルーを達成しました。このアプローチは、問題が発生した後に対応するのではなく、問題が発生する前にプロセスを調整する「予知保全」的な品質管理を可能にします。

「CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原則をお客様のコンポーネントにどのように実装できるか、共に探求しましょう。」

著作権情報

- このコンテンツは、[Thomas STOCKER氏ら]による論文「[Reduction of rejects by combining data from the casting process and automatic X-ray inspection]」を基にした要約および分析です。

- 出典: [https://doi.org/10.58286/29884]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.