この論文は、['Springer-Verlag London Limited'] によって発行された ['Magnesium and its alloys applications in automotive industry'] に基づいて序文が作成されました。

1. 概要:

- タイトル: Magnesium and its alloys applications in automotive industry (日本語訳: マグネシウムとその合金の自動車産業における応用)

- 著者: ムスタファ・ケマル・クレクチ (日本語表記: ムスタファ・ケマル・クレクチ)

- 出版年: 2008年

- 発行ジャーナル/学会: International Journal of Advanced Manufacturing Technology (日本語表記: インターナショナル・ジャーナル・オブ・アドバンスト・マニュファクチャリング・テクノロジー)

- キーワード: マグネシウム, Mg部品, Mg応用, 自動車産業, 輸送, 燃料経済性 (日本語表記: マグネシウム、Mg部品、Mg応用、自動車産業、輸送、燃料経済性)

2. 概要または序論

本研究の目的は、自動車産業におけるマグネシウムの応用をレビューおよび評価することであり、これは燃料経済性と環境保全に大きく貢献する可能性があります。本研究では、自動車産業におけるMg合金の現在の利点、限界、技術的障壁、および将来の見通しを示します。自動車用途におけるマグネシウムの使用は、環境保全への影響についても評価されます。Mgのコーティングと合金化における最近の進展は、高温および腐食性環境におけるマグネシウム合金のクリープ特性と耐食性を向上させました。研究の結果は、妥当な価格とMgとその合金の特性の向上により、マグネシウムの大規模な使用につながると結論付けています。代替材料の使用と比較して、Mg合金を使用すると、22%から70%の軽量化が実現します。最後に、Mg合金の成形プロセスに関する知識が増加するにつれて、自動車部品におけるマグネシウムの使用が増加しています。

3. 研究背景:

研究トピックの背景:

世界のトレンドは、自動車産業に、より軽量で、より環境に優しく、より安全で、より安価な自動車の製造を強いています [4]。主要な自動車メーカーは、自動車の重量を削減し、より安全でクリーンな車両に対する法規制および消費者の要求により、排気ガス量を制限することに注力しています [7]。CO2排出量は燃料消費量に正比例するため、自動車の重量は設計効率評価の最も重要な基準となっています [11]。軽量化はエネルギーを節約するだけでなく、温室効果ガスの排出も削減します。

既存研究の現状:

自動車製造会社は、Mgとその合金に関する研究開発に多大な投資を行ってきました。フォルクスワーゲンは、自動車産業でマグネシウムを初めて応用した企業であり、ビートルモデルでマグネシウムを22kg使用しました [7]。ポルシェのマグネシウムエンジンに関する初期の研究は1928年に遡ります [8]。過去には、一部の自動車部品の優先材料としてアルミニウムと一部のプラスチックが使用されてきました。しかし、近年、自動車分野におけるマグネシウムの応用が増加しています [9]。現在の研究開発の取り組みは、軽量化、省エネルギー、および環境負荷の低減に重点が置かれています [10]。

研究の必要性:

環境保全は、Mgとその合金に注目が集まる主な理由の1つです。輸送産業、特に輸送車両によって生成されるCO2排出量に対する環境保全の依存度は高いです [16]。軽量化は、燃料消費量とCO2排出量を大幅に削減するための最も費用対効果の高い選択肢です [9, 16]。ヨーロッパと北米の自動車メーカーは、燃料消費量を25%削減し、それによって2010年までに30%のCO2排出量削減を達成することを計画しています [9, 16, 17]。近年、マグネシウムの消費量は大幅に増加していますが、その大部分は依然としてアルミニウムの合金化に使用されており、マグネシウム部品に直接使用されているのは約34%に過ぎません [4, 19]。高コストは、自動車産業におけるマグネシウムの使用を大幅に増やすための大きな障壁であり、完成品のコストは競争力のあるものでなければなりません。

4. 研究目的と研究課題:

研究目的:

本研究は、燃料経済性と環境保全に大きく貢献できる自動車産業におけるマグネシウムとその合金の科学、技術、および応用を、最近の進展を踏まえてレビューすることを目的としています。また、Mg合金の自動車産業における利用に関する現在の利点、限界、技術的障壁、および将来の見通しを調査することも目的としています。

主な研究内容:

本研究で探求された主な研究分野は次のとおりです。

- 自動車産業におけるマグネシウム応用の評価。

- マグネシウム使用の利点、限界、および技術的障壁の分析。

- 自動車用途におけるマグネシウム合金の将来の見通しの評価。

- 環境保全に対するマグネシウム使用の影響の調査。

- 材料特性を向上させるためのマグネシウムのコーティングと合金化における最近の進展のレビュー。

研究仮説:

この論文では、研究仮説は明示的に述べられていません。しかし、暗黙のうちに、この研究は次の前提の下で運営されています。

- 自動車部品におけるマグネシウム合金の使用量の増加は、大幅な軽量化と燃料経済性の向上につながる。

- コストと材料特性に関連する制限を克服することで、自動車産業におけるマグネシウムの大規模な採用が可能になる。

- マグネシウム合金の加工およびコーティング技術の進歩は、マグネシウムの応用を拡大するために不可欠である。

5. 研究方法

研究デザイン:

本研究では、レビューベースの研究デザインを採用しています。既存の文献と研究結果を統合して、自動車産業におけるマグネシウムの応用に関する包括的な概要を提供します。

データ収集方法:

データ収集方法は、マグネシウム合金および自動車工学におけるその応用に関連する公開された記事、レポート、および業界データに関する文献レビューに基づいています。

分析方法:

分析方法は定性的であり、収集された文献の記述的合成と評価を含みます。この論文では、レビューされた情報源に基づいて、車両におけるマグネシウムの使用に関連する傾向、課題、および機会を分析します。

研究対象と範囲:

研究は、自動車産業の文脈におけるマグネシウムとその合金に焦点を当てています。範囲は以下を含みます。

- 自動車用途に関連するマグネシウム合金の材料特性。

- マグネシウム部品の加工技術。

- さまざまな自動車部品におけるマグネシウムの応用。

- コスト、性能、環境への配慮など、マグネシウムの採用に影響を与える要因。

6. 主な研究結果:

主な研究結果:

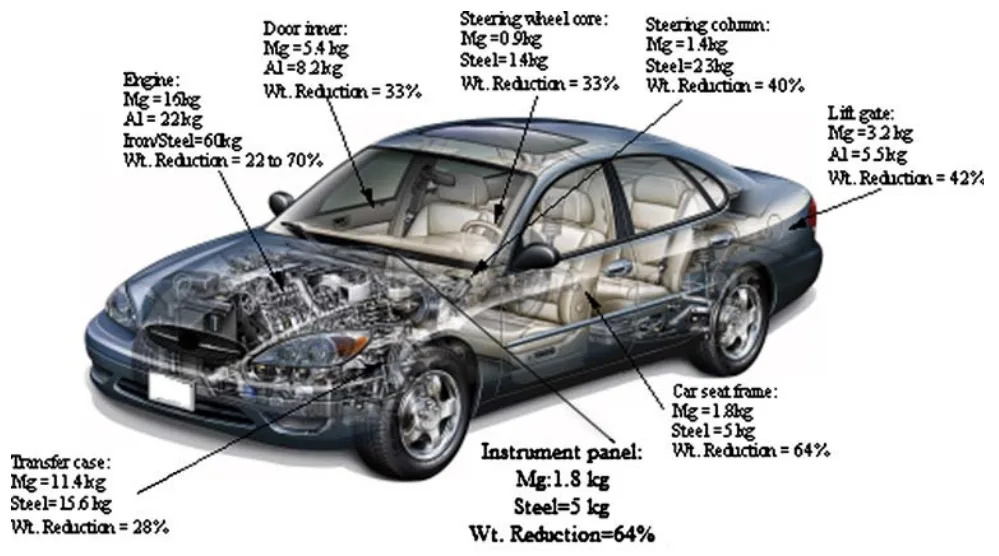

- マグネシウム合金は、自動車部品において代替材料と比較して22%から70%の軽量化を実現します。

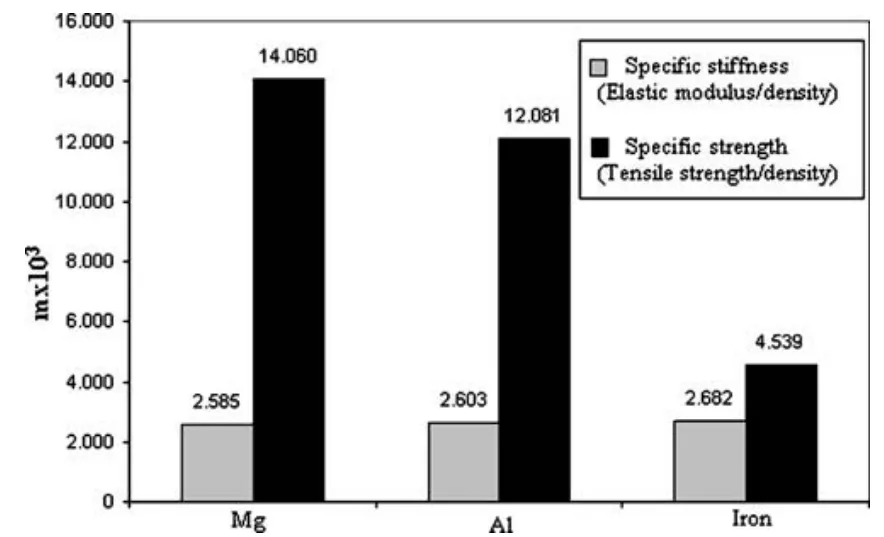

- マグネシウムの比強度はアルミニウムや鉄よりも大幅に高く、比剛性は同等です(図4)。

- マグネシウム合金のコストは、2004年以降、アルミニウムと比較して低下しています(図3)。

- 新しいマグネシウム合金であるAE42およびMg-Al-Sr系は、クリープ抵抗が向上しています(図5、図6)。

- アルミニウム蒸着で得られるテフロン樹脂コーティングは、マグネシウム合金に低コストでクロムフリーの耐食性コーティングを提供します(図7)。

- ダイカストは、マグネシウム自動車部品の主要な製造方法です。

- Mg合金で作られた自動車部品と得られた軽量化を図8に示します。

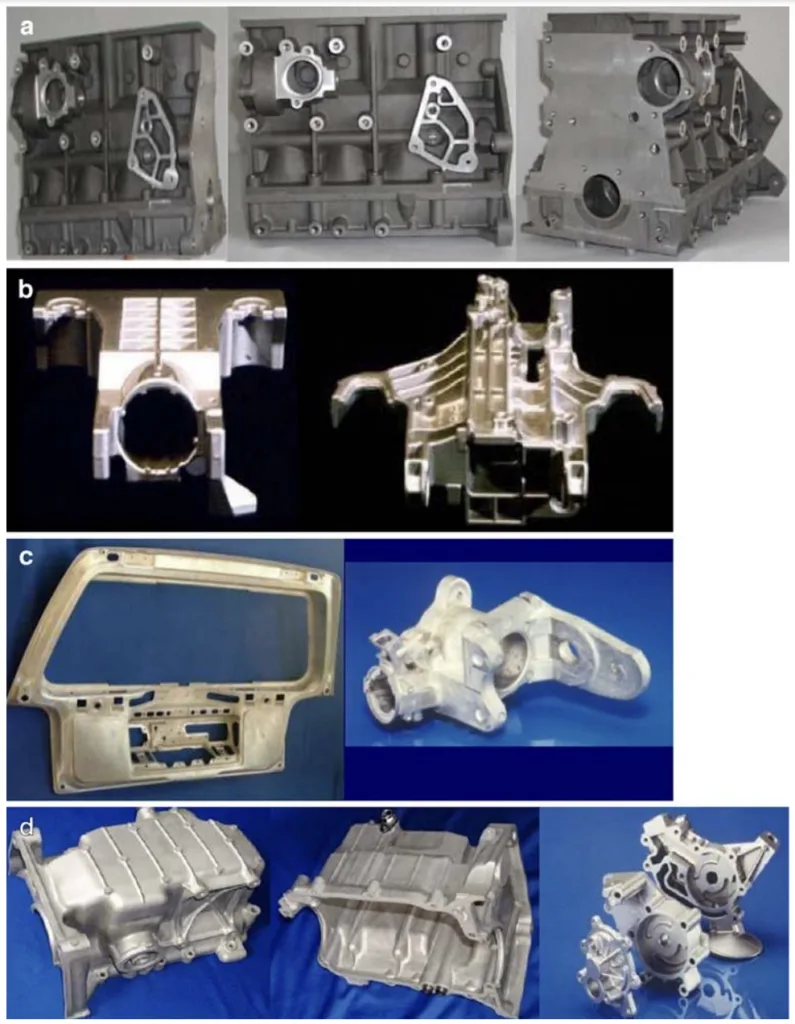

- Mg合金で作られた自動車部品の例を図9に示します。

- VWのマグネシウム技術開発戦略を図11に示します。

提示されたデータの分析:

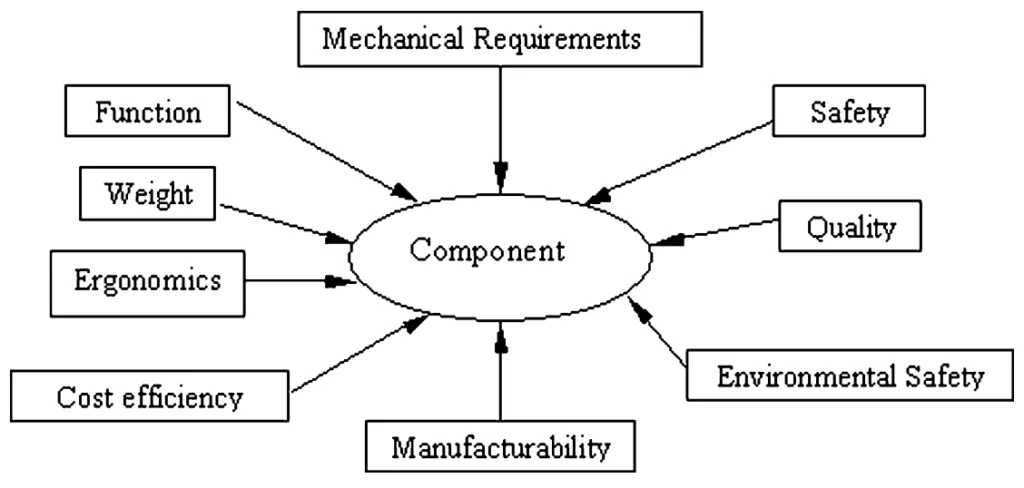

- 図1: 機能、重量、人間工学、コスト効率、製造性、安全性、品質、環境安全など、自動車部品の基本的な要件を示しています [1]。

- 図2: 車両重量と燃料消費量の関係を示しており、車両重量の削減が燃料経済性の向上につながることを示しています [5]。

- 図3: マグネシウムとアルミニウムの価格変動を示しており、2004年以降、マグネシウム価格がアルミニウムと比較して低下していることを示しています [20]。

- 図4: マグネシウム、アルミニウム、鉄の基本的な構造特性を比較し、マグネシウムの優れた比強度を強調しています [1]。

- 図5: ダイカストMg合金のクリープ変形を比較し、AZ91Dと比較してAE42およびMg-Al-Sr合金でクリープ抵抗が向上していることを示しています [31]。

- 図6: 85MPaの応力下、135℃におけるAZ91およびAE42合金と比較した新しい合金のクリープ抵抗を示しています [17]。

- 図7: テフロン樹脂コーティングの断面の模式図を示しています [34]。

- 図8: Mg合金で作られた一部の自動車部品と得られた軽量化を示しています。

- 図9: Mg合金で作られた自動車部品の例を示しています。

- 図10: 北米の自動車用マグネシウムの使用量を示しています [15]。

- 図11: VWのマグネシウム技術開発戦略を示しています [7]。

図のリスト:

![Fig. 2 The relation between vehicle mass and fuel consumption [5]](https://castman.co.kr/wp-content/uploads/image-775-png.webp)

![Fig. 3 Changes in the prices of magnesium and aluminium [20]](https://castman.co.kr/wp-content/uploads/image-776-1024x384.webp)

![Fig. 5 Comparison at creep deformation of die-cast Mg-alloys

(35 MPa, 150°C, 200 h) [31]](https://castman.co.kr/wp-content/uploads/image-778-png.webp)

![Fig. 10 North American automotive magnesium usage [15]](https://castman.co.kr/wp-content/uploads/image-783-png.webp)

![Fig. 11 VW strategy of magnesium technology development [7]](https://castman.co.kr/wp-content/uploads/image-784-png.webp)

- 図 1 車両部品の基本要件 [1]

- 図 2 車両重量と燃料消費量の関係 [5]

- 図 3 マグネシウムとアルミニウムの価格変動 [20]

- 図 4 アルミニウムおよび鉄とのマグネシウムの基本的な構造特性の比較

- 図 5 ダイカストMg合金のクリープ変形の比較(35 MPa、150℃、200時間)[31]

- 図 6 85 MPaの応力下、135℃におけるAZ91およびAE42合金と比較した新しい合金のクリープ抵抗:(1)AZ91、(2)AE42、(3)MRI 155、(4)MRI 153、(5)MRI 154、(6)MRI 151、(7)MRI 152 [17]

- 図 7 テフロン樹脂コーティングの断面の模式図 [34]

- 図 8 Mg合金で作られた一部の自動車部品と得られた軽量化

- 図 9 Mg合金で作られた自動車部品の例(a:エンジンブロック、b:ステアリングコラムモジュール、c:ドアフレーム/キーロックハウジング、d:オイルパン、e:ステアリングホイール、f:トランスファーケース/トランスミッションハウジング、g:シートフレーム、h:ホイール)

- 図 10 北米の自動車用マグネシウムの使用量 [15]

- 図 11 VWのマグネシウム技術開発戦略 [7]

7. 結論:

主な調査結果の要約:

本研究は、マグネシウム合金が自動車用途において軽量化の大きな可能性を提供し、燃料経済性の向上とCO2排出量の削減に貢献すると結論付けています。主な調査結果には、マグネシウムの優れた比強度、コスト低下の傾向、およびクリープ抵抗や耐食性などの制限に対処する合金開発とコーティング技術の進歩が含まれます。ダイカストは依然として主要な製造プロセスですが、マグネシウムの使用を拡大するには、成形プロセスに関するさらなる研究が必要です。マグネシウムは反応性やガルバニック腐食などの課題に直面していますが、これらは設計と保護対策によって軽減できます。

研究の学術的意義:

このレビュー論文は、自動車産業におけるマグネシウム合金の応用の最先端技術に関する包括的な概要を提供します。さまざまな研究からの知見を統合し、材料の可能性、限界、および将来の方向性に関する貴重な洞察を提供します。この論文は、材料科学、自動車工学、および製造技術の専門家や研究者にとって、ハンドブックレベルのリソースとして役立ちます。

実際的な意味合い:

本研究の実践的な意味合いは、自動車産業にとって重要です。調査結果は、燃料効率と環境規制に対する需要の高まりを満たすために、マグネシウム合金の採用を増やすことを支持しています。この論文では、費用対効果の高い合金化、耐食性保護コーティング(テフロン樹脂コーティングなど)、および高度な成形技術など、技術開発の具体的な分野を強調しており、これらは車両製造におけるマグネシウムのより広範で効果的な使用を可能にする可能性があります。

研究の限界と今後の研究分野:

本研究は、既存の文献のレビューに限定されており、オリジナルの実験的研究は含まれていません。今後の研究分野には、以下が含まれます。

- 特に高温パワートレイン用途向けの、クリープ抵抗が向上したマグネシウム合金のさらなる開発。

- 六方晶構造によって課せられた制限を克服するための、特にシートおよび押出用途向けのマグネシウム合金成形プロセスの最適化。

- 耐食性を向上させ、ガルバニック腐食の懸念に対処するための、費用対効果が高く環境に優しい表面処理およびコーティングの研究。

- 車両におけるマグネシウム合金置換の環境上の利点を完全に定量化するためのライフサイクルアセスメント。製造、使用、およびリサイクルの段階を考慮する。

8. 参考文献:

- [1] Davies G (2003) Magnesium. Materials for automotive bodies, Elsevier, G. London, pp 91, 158, 159

- [2] Kuo JL, Sugiyama S, Hsiang SH, Yanagimoto J (2006) Investigating the characteristics of AZ61 Magnesium alloy on the hot and semi-solid compression test. Int J Adv Manuf Technol 29(7-8):670-677

- [3] Jain CC, Koo CH (2007) Creep and corrosion properties of the extruded magnesium alloy containing rare earth. Mater Trans 2:265-272

- [4] Blawert C, Hort N, Kainer KV (2004) Automotive applications of magnesium and its alloys. Trans Indian Inst Met 57(4):397-408

- [5] Eliezer D, Aghion E, Froes FH (1998) Magnesium science and technology. Adv Mat Performance 5:201-212

- [6] Aghion E, Bronfin B (2000) Magnesium alloys development towards the 21(st) century. Magnesium alloys 2000 Mat Sci Forum 350(3):19-28

- [7] Friedrich H, Schumann S (2001) Research for a "new age of magnesium" in the automotive industry. J Mater Process Technol 117:276-281

- [8] Schuman S (2005) The paths and strategies for increased magnesium application in vehicles. Mat Sci Forum 488-489:1-8

- [9] Dieringa H, Kainer KU (2007) Magnesium-der zukunftswerkstoff für die automobilindustrie. Mat-wiss U Werkstofftech 38(2):91-95

- [10] Tang B, Wang Xs, Li SS, Zeng DB, Wu R (2005) Effects of Ca combined with Sr additions on microstructure and mechanical properties of AZ91D. Mater Sci Technol 21(29):574-578

- [11] Michalek JJ, Papalambros PY, Skerlos SJ (2004) A study of fuel efficiency and emission policy impact on optimal vehicle design decisions. J Mech Des 126(6):1062-1070

- [12] Medraj M, Parvez A (2007) Analyse the importance of Magnesium-aluminium-strontium alloys for more fuel-efficient automobiles. Automotive 45-47

- [13] Aichinger HM (1996) Reduced fuel consumption through weight-saving in passenger vehicles-importance of steel as a lightweight material. Stahl Und Eisen 116(6):71

- [14] Kurihara Y (1994) The role of aluminum in automotive weight-reduction. 2. JOM J Miner Metals Mater Society 46(2):33-35

- [15] Das S (2003) Magnesium for automotive applications: primary production cost assessment. JOM J Miner Metals Mater Society 55(11):22-26

- 16 Emission control, Automotive World 4:10-15

- [17] Aghion E, Bronfin B, Eliezer D (2001) The role of the magnesium industry in protecting the environment. J Mater Process Technol 117(3):381-385

- 18 Annual Report. Int. Magnesium Association

- [19] Kammer C (2001) Magnesium Taschenbuch. Aluminium, Verlag, Germany p 1

- [20] Brown B (2007) Magnesium application in the short term. http://www.magnesium.com/W3/data-bank/article.php?mgw=199&magnesium-286

- [21] Commission of the European Communities (2007), Results of the review of the Community Strategy to reduce CO2 emissions from passenger cars and light-commercial vehicles, {SEC(2007) 60} {SEC(2007) 61}, COM(2007) 19 final

- [22] United Nations (February 2007), Kyoto protocol reference manual on accounting of emissions and assigned amounts

- [23] Price on Magnesium and Aluminium (2007) http://www.lightmetals.org/e/documents/LMTinretospect.pdf

- [24] Hakamada M, Furuta T, Chino Y, Chen Y, Kusuda H, Mabuchi M (2007) Life cycle inventory study on magnesium alloy substitution in vehicles. Energy 32(8):1352-1360

- [25] Fitch P, Cooper JS (2005) Life-cycle modeling for adaptive and variant design. Res Eng Design 15(4):216-228

- [26] Das S (2000) The life-cycle impacts of aluminum body-in-white automotive. JOM J Miner Metals Mater Society 50(8):41-44

- [27] Tkachenko VG, Maksimchuk IN, Volosevich PY, Lashuk NK, Malka AN, Friezel VV (2006) Creep resistance and long-term strength of structural magnesium alloys. High Temp Mater Proc 25(1-2):97-107

- [28] Pekguleryuz MO, Kaya AA (2003) Creep resistant magnesium alloys for powertrain applications. Adv Eng Mater 5(12):866-878

- [29] Baril E, Labelle P, Pekguleryuz MO (2003) Elevated temperature Mg-Al-Sr: Creep resistance, mechanical properties, and microstructure. Jom-Journal of the Minerals Metals & Materials Society 55(11):A34-A39

- [30] Aghion E, Bronfin B, Von Buch F, Schumann S, Friedrich H (2003) Newly developed magnesium alloys for powertrain applications. Jom-J Miner Metals Mater Society 55(11):A30-A33

- [31] Pekguleryuz MO, Baril E, Labelle P, Argo D (2003) Creep resistant Mg-Al-Sr alloys. J Adv Mater 35(3):32-38

- [32] Grieve DJ (2001) Magnesium Die Castings. http://www.tech.plym.ac.uk/sme/mech330/magcast.htm

- [33] Bavarian Motor Works (2007) Magnesium fosters rebirth of an automotive engine. International magnesium association: The global voice for magnesium (May):1-3

- [34] AIST (2007) New technology for increasing the application for magnesium alloys. http://www.aist.go.jp/aist_e/latest_research/2001/20011203/20011203.html

- [35] Robots 4 welding (2007) Welding magnesium. http://www.robots4welding.com/magnesium-welding-automation.htm

- [36] Kulekci MK, Şik A, Kaluç E (2007) Effects of tool rotation and pin diameter on fatigue properties of friction stir welded lap joints. Int J Adv Manuf Technol DOI 10.1007/s00170-006-0901-z

- [37] Chi CT, Chao CG (2007) Characterization on electron beam welds and parameters for AZ31B-F extrusive plates. J Mater Process Technol 182(1-3):369-373

- [38] Liu LM, Wang SX, Zhu ML (2006) Study on TIG welding of dissimilar Mg alloy and Cu with Fe as interlayer. Sci Technol Weld Join 11(5):523-525

- [39] Chang WS, Kim HJ, Noh JS, Bang HS (2006) The evaluation of weldability for AZ31B-H24 and AZ91C-F Mg alloys in friction stir welding. Key Eng Mater 321-323:1723-1728

- [40] Welding Magnesium (2007) http://www.robots4welding.com/magnesium-welding-automation.htm

- [41] Huang ZH, Guo XF, Zhang ZM (2006) Effects of alloying on microstructure and mechanical property of AZ91D magnesium alloy. Rare Met Mater Eng 35(3):363-366

- [42] Garmo EPD, Black JT, Kohser RA (1997) Magnesium and magnesium alloys. Materials and processes in manufacturing (8th Edition). Wiley, USA, pp 182-184

- [43] Novotny S, Geiger M (2003) Process design for hydroforming of lightweight metal sheets at elevated temperatures. J Mater Process Technol 138:594-599

- [44] Haferkamp H, Boehm R, Holzkamp U, Jaschik C, Kaese V, Niemeyer M (2001) Alloy development, processing and applications in magnesium lithium alloys. Mater Trans 42(7):1160–1166

- [45] Sreejith PS, Ngoi BKA (2000) Dry machining: machining of the future. J Mater Process Technol 101:287-291

- [46] ASM Handbook vol. 2, 1961, p. 1081

- [47] Report (2001) "Magnesium in the aerospace industry", NFPA: National fire protection association. Ref: ANM-112N-04-07, Rev.c.USA

- [48] Shi ZM, Song GL, Atrens A (2006) Influence of anodising current on the corrosion resistance of anodised AZ91D magnesium alloy. Corros Sci 48(8):1939-1959

- [49] Niu LY, Jiang ZH, Li GY, Gu CD, Lian JS (2006) A study and application of zinc phosphate coating on AZ91D magnesium alloy. Surf Coat Technol 200(9):3021-3026

- [50] Polmear IJ (1994) Magnesium alloys and applications. Mater Sci Technol 10(1):1-14

- [51] Magnesium Pure and Alloys, Norsk Hydro Report

- [52] Mg application in automotive industry (2007) http://www.avisma.ru/mg/eng/03-2.htm

9. 著作権:

- この資料は、ムスタファ・ケマル・クレクチ氏の論文:「Magnesium and its alloys applications in automotive industry」に基づいています。

- 論文ソース: DOI 10.1007/s00170-007-1279-2

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.