この紹介記事は、[MS&T19®]によって発行された論文["Development of High Ductility Al-Zn-Mg Casting Alloys for Automotive Structural Components"]の研究内容を紹介するものです。

1. 概要:

- タイトル: Development of High Ductility Al-Zn-Mg Casting Alloys for Automotive Structural Components

- 著者: A. Lombardi, G. Byczynski, C. Wu, X. Zeng, S. Shankar, G. Birsan, and K. Sadayappan

- 出版年: 2019年

- 出版ジャーナル/学会: Materials Science and Technology 2019 (MS&T19)

- キーワード: High Pressure Die Casting, Automotive Structural Components, Aluminum Alloys

2. 概要 / はじめに

本研究論文は、自動車業界における軽量化の要求の高まりに応えるため、自動車構造部品向けに設計された新規Al-Zn-Mg合金の開発について述べています。この研究は、鉄鋼部品の代替および内燃機関自動車の燃料効率向上、電気自動車の航続距離延長に不可欠な、高い伸び (EL~10%) と適度な降伏強度 (YS~130-200 MPa) を必要とする合金に焦点を当てています。本研究では、高伸びバリアントであるNemalloy HE700を紹介し、その引張特性を、鋳造まま (F焼戻し) および溶体化熱処理 (T4焼戻し) 条件下で、Nemalloy HS700/701および既存の構造用ダイカスト合金であるSilafont-36およびMercaloy 367と比較しています。 導入部では、自動車のパワートレイン部品および構造部品におけるアルミニウム合金の利用拡大を強調し、構造部品に対する厳しい衝突安全仕様が、高い伸びと降伏強度を兼ね備えた合金を必要としていることを強調しています。現在使用されているMercaloy 367、Silafont 36、Castasil 37などの合金は、HPDCで使用されているものの、ダイソルダーの感受性や、所望の機械的特性を得るための熱処理の必要性などの制約があります。本論文では、強度を向上させたNemalloy HS700およびHS701の開発を紹介していますが、さらなる伸びの向上が必要であり、その結果、特定の用途において熱処理を不要とする、鋳造まま条件で高い伸びを達成するように設計されたNemalloy HE700の開発に至りました。

3. 研究背景:

研究トピックの背景:

自動車業界は、内燃機関自動車の燃料効率を向上させ、バッテリー式電気自動車 (BEV) の航続距離を延長するために、軽量化にますます注力しています。アルミニウム合金は、その優れた強度対重量比、剛性、延性、およびリサイクル性により、自動車構造部品の有望な材料として認識されています。アルミニウム合金はすでにパワートレイン部品に使用されていますが、構造部品および車体骨格部品 (例: ショックタワー、縦通部材、サイドインパクトビーム) や、バッテリートレイなどの電気自動車部品への応用が拡大しています。これらの構造部品は、厳しい衝突安全仕様を満たす合金を必要とし、高い伸び (EL~10%) と比較的高い降伏強度 (YS ~130-200 MPa) の組み合わせが求められます。

既存研究の現状:

現在の鋳造アルミニウム構造部品は、主に高圧ダイカスト (HPDC) プロセスで製造されたMercaloy 367、Silafont 36 / Aural 2、Castasil 37などのAl-Si系合金を使用して製造されています。これらのAl-Si合金は、HPDCにおいて良好な鋳造性を示し、構造用途に適したYSとELを備えています。しかし、Fe濃度が非常に低いため、ダイソルダーに対する感受性が高く、部品の歪み、割れ、および工具摩耗の増加につながります。さらに、Silafont-36やMercaloy 367などの合金は、機械的特性を十分に発現させるために熱処理 (溶体化熱処理および人工時効) が必要であり、製造コストの増加や、熱処理による歪みを修正するための矯正作業が必要になる可能性があります。

研究の必要性:

既存の市販Al構造用ダイカスト合金の制約、特にダイソルダー感受性や熱処理の必要性を克服し、自動車構造部品における高強度と高伸びの要求の高まりに対応するため、新しい合金システムを開発する必要があります。本研究は、熱処理のコストと時間を削減し、既存のAl-Si合金で一般的なダイソルダーの問題を軽減する可能性のある、鋳造まま条件で高い伸びと適切な降伏強度を達成するように設計された、新しいAl-Zn-Mg合金Nemalloy HE700を開発し、特性評価することを目的としています。

4. 研究目的と研究課題:

研究目的:

主な研究目的は、自動車構造部品用の高延性Al-Zn-Mgダイカスト合金であるNemalloy HE700を開発し、評価することです。この合金は、鋳造ままの状態で優れた機械的特性、特に高い伸びと適度な降伏強度の組み合わせを実現するように設計されており、熱処理の必要性を低減または排除し、既存のAl-Si合金で一般的なダイソルダーに関連する問題を軽減することを目的としています。

主要な研究課題:

主要な研究課題は、Nemalloy HE700の引張特性を、鋳造まま (F焼戻し) および溶体化熱処理 (T4焼戻し) 条件下で特性評価することです。本研究では、これらの特性をNemalloy HS700/701および業界標準の構造用ダイカスト合金であるMercaloy 367およびSilafont-36と比較し、自動車構造用途における現在の合金の代替としてのNemalloy HE700の性能と可能性を評価します。工業用途向けの加工パラメータを最適化するために、Nemalloy HE700に対する短時間のT4熱処理の効果も調査します。

5. 研究方法

研究デザイン:

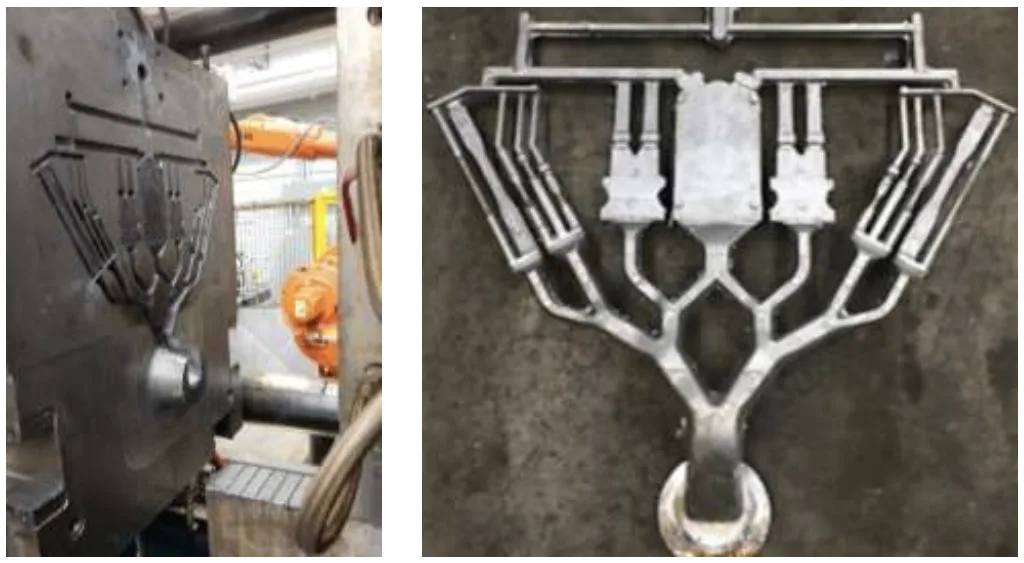

本研究では、鋳造試験と機械的特性評価を含む実験的デザインを採用しました。Nemalloy HE700、HS700/701、およびMercaloy 367の鋳造試験は、Canmet Materials研究施設にある高真空アシスト付き1200トンHPDCマシンを使用して実施されました。「試験片」ダイ (Figure 1) を使用して、ASTM B557規格の引張試験片、疲労試験片、および平板を製造しました。試料は、鋳造まま (F焼戻し) および熱処理 (SHT3パラメータおよび短時間T4を使用したT4焼戻し) 条件で準備されました。

データ収集方法:

合金の機械的特性を評価するために引張試験を実施しました。引張試験片は、室温で、約14日間の自然時効後(鋳造まま試料の場合)、および熱処理後7日間の自然時効後(熱処理試料の場合)に、1 mm/minのロード速度で試験されました。硬さ測定も暗黙的に考慮され、時効時間は硬さの安定化に基づいて決定されました。

分析方法:

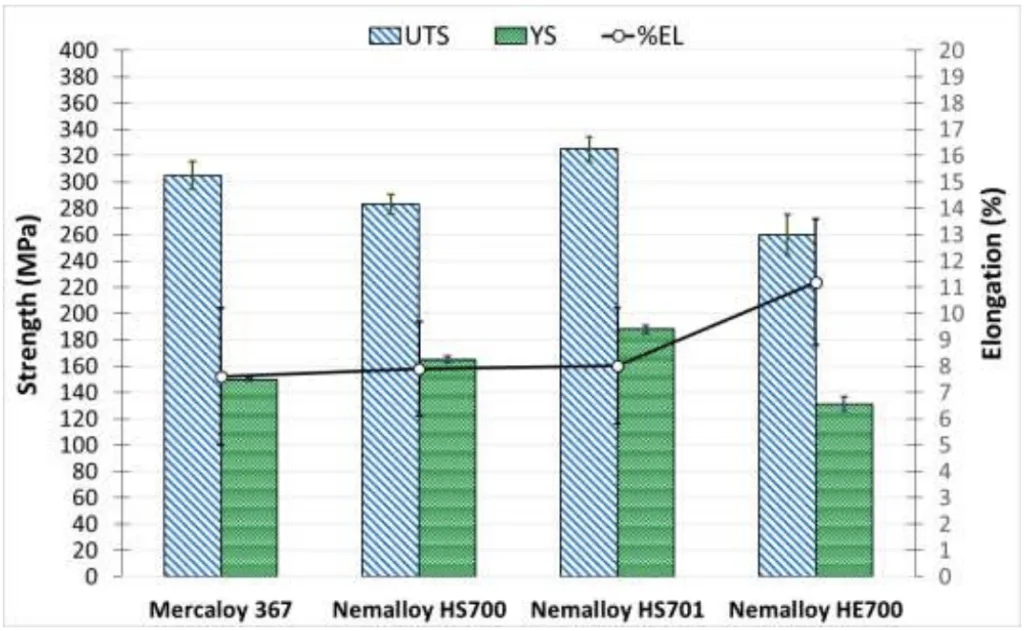

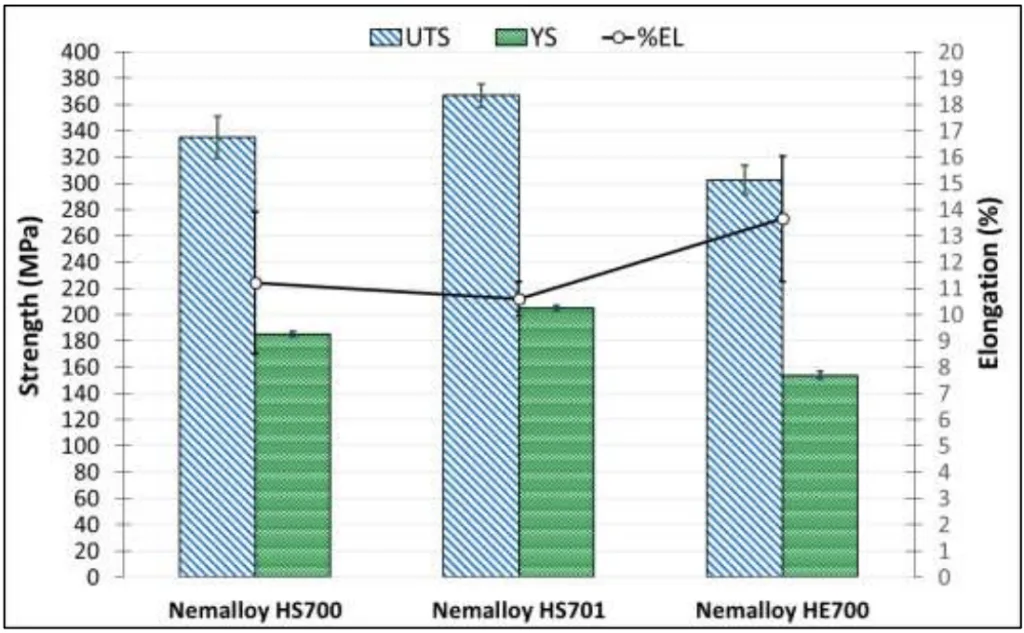

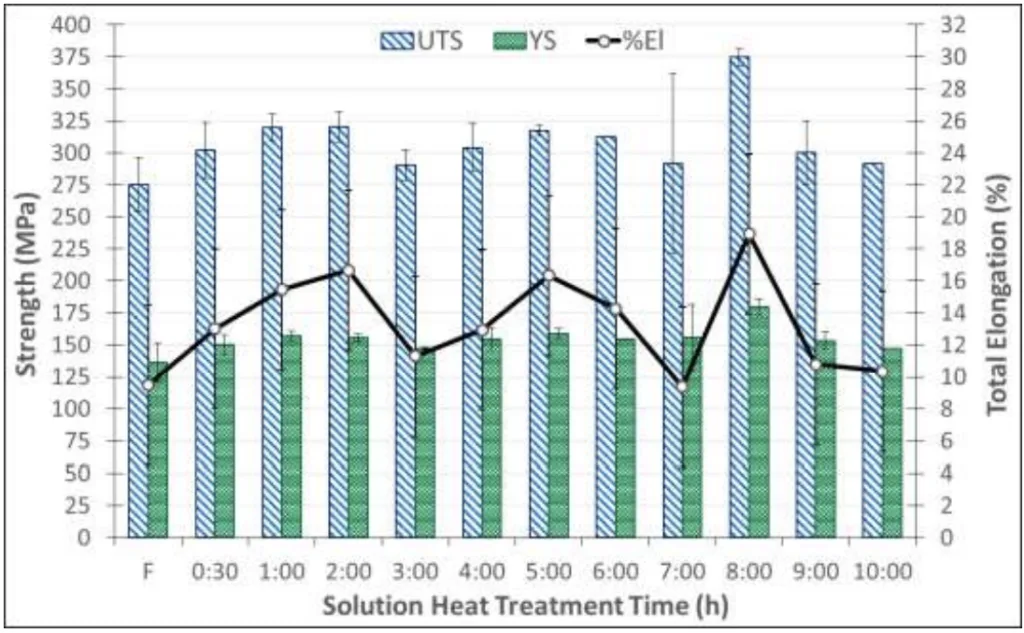

収集された引張データ (降伏強度 (YS)、引張強度 (UTS)、伸び (EL) を含む) を分析し、異なる合金 (Nemalloy HE700、HS700/701、Mercaloy 367、Silafont-36) および焼戻し条件 (FおよびT4) 間で比較しました。グラフ表示 (Figure 2、3、および4) を使用して、引張特性を視覚化し、比較しました。

研究対象と範囲:

主な研究対象は、新しく開発されたNemalloy HE700 Al-Zn-Mg合金でした。比較分析には、Nemalloy HS700/701、Mercaloy 367、およびSilafont-36が含まれていました。研究の範囲は、鋳造ままおよびT4焼戻し条件における引張特性と硬さの評価に限定され、自動車構造部品に対するNemalloy HE700の適合性に焦点を当てました。

6. 主な研究成果:

主要な研究成果:

- 鋳造まま条件 (F焼戻し): Nemalloy HE700は、平均YS約130 MPa、UTS 260 MPa、伸び11.2%を示しました。Nemalloy HS701は、より高い強度 (YS ~190 MPa、UTS ~325 MPa) を示しましたが、伸びは低くなりました (~8%)。Nemalloy HE700とHS701はどちらも、Mercaloy 367 (YS ~150 MPa、UTS ~305 MPa、EL ~7.6%) と比較して、同等またはそれ以上の鋳造まま機械的特性を示しました。

- SHT3熱処理条件 (T4焼戻し): SHT3熱処理後、Nemalloy HE700は、平均YS約155 MPa、UTS 305 MPa、伸び13.8%を達成しました。Nemalloy HS701は、YS 205 MPa、UTS 370 MPa、伸び10.5%に達しました。

- 短時間T4熱処理: Nemalloy HE700の475 °C、2時間の短時間T4熱処理により、YS約155 MPa、UTS 320 MPa、伸び16.5%が得られ、SHT3熱処理条件と同等であり、鋳造まま条件と比較して大幅に改善されました。

提示されたデータの分析:

データは、Nemalloy HE700が、Mercaloy 367やSilafont-36などの既存の構造用ダイカスト合金と比較して、鋳造ままの状態で優れた延性と強度の組み合わせを提供することを示しています。Nemalloy HE700の鋳造まま特性は、多くの自動車構造部品の要件を満たしており、熱処理とそれに関連するコストと歪みの必要性を排除できる可能性があります。Nemalloy HS701はより高い強度を提供しますが、Nemalloy HE700は伸びに優れています。さらに、短時間T4熱処理は、Nemalloy HE700の機械的特性を効果的に向上させ、より広範なSHT3熱処理に匹敵する特性を実現し、工業的に実現可能にしています。

図のリスト:

- Figure 1. (a) Image of “test specimen” HPDC die used in this study, (b) Image of “test specimen" casting using Nemalloy HE700.

- Figure 2. As-cast tensile properties of Nemalloy HE700, HS700/701 and Mercaloy 367 produced in the test specimen die.

- Figure 3. Tensile properties of Nemalloy HE700 and HS700/701 produced in the test specimen die and heat treated to T4 temper using the SHT3 parameters.

- Figure 4. Effect of solution heat treatment time (at 475 °C) on the tensile properties of Nemalloy HE700 in the T4 temper.

7. 結論:

主な調査結果の要約:

本研究では、高延性Al-Zn-Mgダイカスト合金であるNemalloy HE700の開発と特性評価に成功しました。主な調査結果は次のとおりです。

- Nemalloy HE700は、優れた鋳造まま特性 (YS ~130 MPa、UTS ~260 MPa、EL ~11.2%) を示し、熱処理なしで多くの自動車構造部品の仕様を満たすか、それを上回ります。

- 高強度バリアントであるNemalloy HS701は、鋳造まま条件でより高い強度 (YS ~190 MPa、UTS ~325 MPa、EL ~8%) を提供し、より高い強度を必要とし、より低い伸びを許容できる部品に適しています。

- Nemalloy HE700は、Silafont-36やMercaloy 367などの広く使用されている構造用Alダイカスト合金と比較して、鋳造まま条件で大幅に高い伸びと同等の降伏強度を示します。

- SHT3パラメータと475°Cでの短時間2時間処理の両方を使用したNemalloy HE700のT4焼戻しへの熱処理は、伸びを維持または向上させながら、YSとUTSを効果的に向上させ、より高い機械的特性を必要とする用途に適しています。

研究の学術的意義:

本研究は、構造用途における高延性向けに特別に設計された新規Al-Zn-Mg合金システムであるNemalloy HE700を紹介することにより、ダイカスト冶金学の分野に貢献しています。本研究は、鋳造ままおよび熱処理条件におけるこの合金の機械的特性に関する貴重なデータを提供し、HPDC用Al-Zn-Mg合金の理解を深め、従来のAl-Si合金に代わる可能性を提供します。

実際的な意義:

Nemalloy HE700の開発は、自動車業界に大きな実際的な意義をもたらします。その優れた鋳造まま特性は、多くの構造部品で熱処理の必要性を排除できる可能性があり、製造コストとサイクルタイムを削減できます。この合金の高い延性と適切な強度は、自動車構造用途において鉄鋼部品や既存のアルミニウム合金を置き換える有望な候補となり、車両の軽量化と燃料効率の向上、または電気自動車の航続距離の延長に貢献します。工業的に実現可能な短時間T4熱処理は、より高い機械的特性を必要とする部品への適用性をさらに高めます。

研究の限界と今後の研究分野:

本論文では、研究の限界や今後の研究分野については明示的に議論されていません。しかし、暗黙のうちに、今後の研究では以下を探求することができます。

- 合金組成と熱処理パラメータをさらに最適化するための、異なる加工条件下でのNemalloy HE700の詳細な微細構造特性評価。

- 自動車構造用途への適合性を検証するための、衝突および疲労荷重条件下での性能評価。

- ダイソルダーの問題を軽減する上での利点を定量化するための、Al-Si合金と比較したNemalloy HE700のダイソルダー挙動。

- 材料コスト、加工コスト (熱処理を含む)、および性能上の利点を考慮した、既存の合金と比較したNemalloy HE700の使用の費用対効果分析。

8. 参考文献:

- 1. https://www.mercalloy.com/mercalloy-family/high-strength/

- 2. http://rheinfelden-alloys.eu/wp-content/uploads/2015/07/05-Silafont-Processing.pdf.

- 3. S. Shankar, D. Apelian, “Mechanism and Preventative Measures for Die Soldering during Al Casting in a Ferrous Mold”, JOM, 54 (8) (2002), 47-54.

- 4. C. Wu, X. Zeng, S. Shankar, G. Birsan, K. Sadayappan, A. Lombardi and G. Byczynski, “Microstructure and Uniaxial Tensile Properties of Heat Treatable Al-Zn Alloy for Structural HPDC Components” (Paper presented at NADCA Die Casting Congress, Indianapolis, Indiana, 15-17 October 2018, 7.

9. 著作権:

- この資料は、"A. Lombardi, G. Byczynski, C. Wu, X. Zeng, S. Shankar, G. Birsan, and K. Sadayappan"氏の論文:「Development of High Ductility Al-Zn-Mg Casting Alloys for Automotive Structural Components」に基づいています。

- 論文ソース: DOI 10.7449/2019/MST_2019_1049_1056

この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.