人的検査を超えて:勾配特徴量に基づく鋳造欠陥の自動検出法が品質管理を革新する

本技術概要は、S. Arita, H. Takimoto, H. Yamauchi, A. Kanagawaによって執筆され、ADCONP 2014 Hiroshima(2014年)で発表された学術論文「Automatic Detection Method for Casting Defects based on Gradient Features」に基づいています。

キーワード

- 主要キーワード: 鋳造欠陥の自動検出

- 副次キーワード: 品質管理, 画像処理, 機械学習, サポートベクターマシン, 鋳造品検査, 自動車部品

エグゼクティブサマリー

- 課題: 鋳造品の欠陥を検出するための手作業による目視検査は、一貫性がなく、大量生産には非効率的です。

- 手法: 人間の視覚メカニズム(周辺視野と眼球の微細振動)に着想を得て、輪郭の不連続性解析と機械学習ベースのテクスチャ解析を組み合わせた新しい自動化手法を提案します。

- 主要なブレークスルー: 提案された複合アプローチは、実験において過検出を最小限に抑えながら、亀裂、引け巣、欠けなどの様々な欠陥を高い精度で確実に検出しました。

- 結論: この技術は、人的検査に代わる信頼性と効率性の高い手法を提供し、高圧ダイカスト(HPDC)業界における品質管理を向上させます。

課題:なぜこの研究がHPDC専門家にとって重要なのか

特に自動車産業において、部品の軽量化とエネルギー効率向上のためにアルミニウム鋳造品の利用が拡大しています。しかし、これらの部品、特に安全性が重要な部品の品質は、依然として人間の経験や勘に頼る手作業の目視検査に大きく依存しています。この従来のアプローチは、検査員によるばらつき、疲労による見逃し、そして大量生産ラインのスピードに対応できないという根本的な課題を抱えています。X線検査のような既存の自動化手法は、コストや処理時間がかかるため、全面的な導入には至っていません。また、鋳造品の表面は複雑な背景テクスチャを持つため、従来の画像処理アルゴリズムでは欠陥を安定して検出することが困難でした。これらの課題を克服し、品質と生産性を同時に向上させる、堅牢でコスト効率の高い自動検査ソリューションが強く求められていました。

アプローチ:手法の解説

この研究では、人間の検査員がどのように欠陥を発見するかに着想を得た、独創的な二つのアプローチを組み合わせた自動検出手法を提案しています。

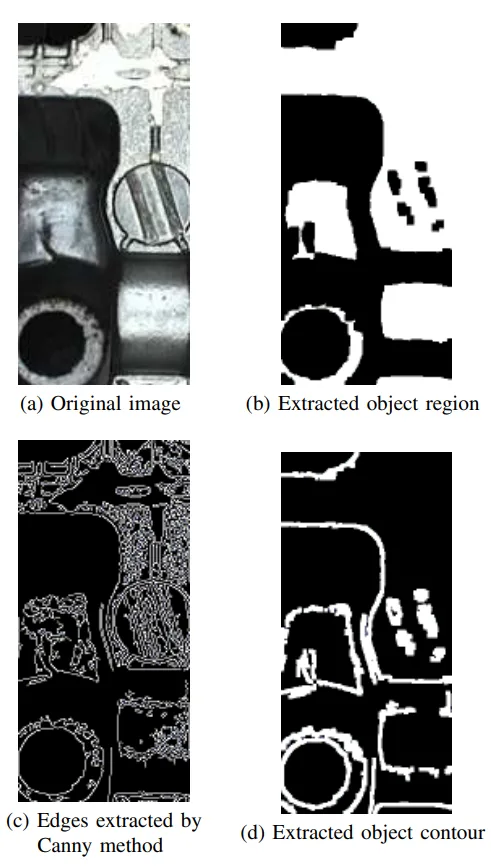

- 輪郭の不連続性に基づく検出: この手法は、鋳造品の輪郭に注目します。まず、画像処理によって製品の領域を正確に抽出し、その輪郭線を検出します。次に、画像を複数のブロックに分割し(人間の「周辺視野」を模倣)、各ブロック内の輪郭線の向きの連続性を分析します。亀裂や欠けのような欠陥は、輪郭の急な途切れや不連続性として現れるため、この不連続性の度合いを数値化することで欠陥を特定します。

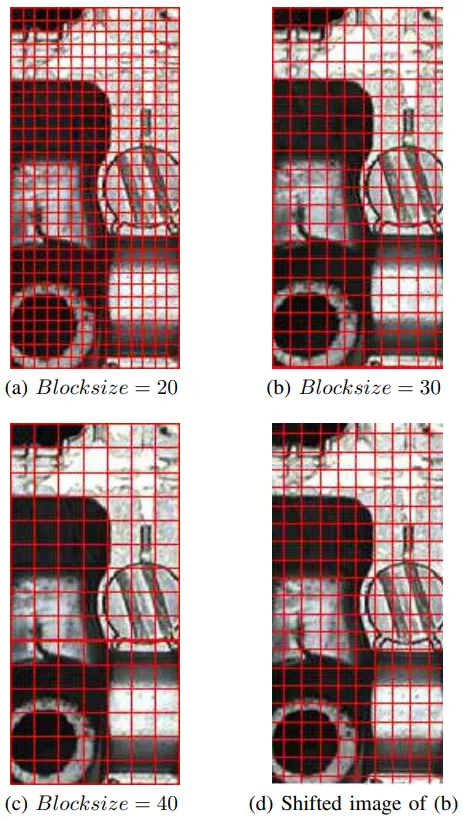

- 表面テクスチャの勾配特徴量と機械学習に基づく検出: こちらの手法は、製品の表面そのもののテクスチャを分析します。輪郭法と同様に画像をブロックに分割し、各ブロック内の画素の輝度変化(勾配)の向きと大きさを特徴量として抽出します。この特徴量は、正常な鋳肌と、引け巣や湯境などの欠陥によって生じる微細なテクスチャの乱れを表現します。抽出された特徴量を、事前に「正常」と「異常」を学習させたサポートベクターマシン(SVM)で分類することで、欠陥領域を検出します。

この二つの手法を組み合わせることで、異なる種類の欠陥(輪郭に現れる欠陥と表面に現れる欠陥)を包括的に検出し、より堅牢で信頼性の高い検査システムを実現しています。

ブレークスルー:主要な研究結果とデータ

本研究で提案された複合手法は、標準化されたテストデータセットにおいて、その有効性を実証しました。

発見1:高い検出精度と低い過検出率

提案された複合手法(Imix)は、検出精度と過検出のバランスにおいて優れた性能を示しました。論文のTable Iによると、検出のしきい値(Th)を40に設定した場合、全27個の欠陥のうち25個を正しく検出し(Corr)、一方で正常な箇所を欠陥と誤認識する過検出(Over)はわずか1件でした。これは、システムの感度を実用的なレベルに調整することで、高い信頼性を達成できることを示唆しています。

発見2:相補的な検出能力による幅広い欠陥への対応

二つの手法は、異なる種類の欠陥に対してそれぞれ強みを発揮し、互いを補完する関係にあります。Figure 4では、輪郭ベースの手法(Icom)が亀裂(クラック)を明確に検出していることが示されています。一方、Figure 5では、テクスチャベースの手法(Itex)が、輪郭には現れにくい引け巣や欠けを効果的に特定しています。最終的な複合結果(Imix)は、これらの両方の欠陥を確実に捉えており、単一の手法では達成が困難な、幅広い欠陥タイプへの対応能力を証明しています。

研究開発および運用への実践的な示唆

本研究の結果は、鋳造品の品質管理に関わる様々な専門家にとって、具体的な指針を提供します。

- プロセスエンジニア向け: この研究で提案された自動外観検査システムを導入することで、ブローホールや表面の乱れといった欠陥につながる製造プロセスの変動をリアルタイムで把握できる可能性があります。一貫したフィードバックは、プロセスの安定化と歩留まり向上に貢献します。

- 品質管理チーム向け: 論文のTable Iに示されているように、しきい値(Th)を調整することで、検出率(

Corr)と過検出率(Over)のトレードオフを制御できます。これにより、品質管理チームは部品の重要度に応じてシステムの感度を調整し、特定の品質検査基準に合わせた運用が可能になります。 - 設計エンジニア向け: この手法が輪郭とテクスチャの両方の欠陥に敏感であることは、表面仕上げや鋭利なエッジに影響を与える設計上の特徴が、検査の容易さに大きく関わることを示唆しています。これは、設計の初期段階で検査のしやすさを考慮することの重要性を裏付けています。

論文詳細

Automatic Detection Method for Casting Defects based on Gradient Features

1. 概要:

- タイトル: Automatic Detection Method for Casting Defects based on Gradient Features

- 著者: S. Arita¹, H. Takimoto², H. Yamauchi², and A. Kanagawa²

- 発行年: 2014

- 発表ジャーナル/学会: ADCONP 2014 Hiroshima

- キーワード: 鋳造欠陥, 自動外観検査, 勾配特徴量, 機械学習, サポートベクターマシン, 輪郭の不連続性, 人間の視覚メカニズム

2. 要旨:

本稿では、鋳造欠陥の自動外観検査手法を提案する。自動検査システムは、品質を大幅に向上させ、生産率を高める可能性を秘めている。我々の手法では、鋳造品の輪郭の不連続性と、機械学習に基づく欠陥検出を利用して、製品表面の欠陥を検出する。視覚生理学の分野における人間の視覚メカニズムの周辺視野と不随意的な眼球の微小振動の理論をモデル化し、特徴抽出に応用した。複数の勾配特徴量と異なる種類の検出器を用いることで、堅牢な鋳造欠陥検出を実現した。

3. 序論:

近年、アルミニウムや鋼の鋳造品は様々な用途で使用されている。特に自動車産業では、自動車の軽量化とエネルギー効率向上のためにアルミニウム鋳造品が採用されている。全ての安全性が重要な部品の検査は、特に自動車産業において標準として適用されている。しかし、鋳造欠陥の目視検査は、人間の経験や勘に基づいて手作業で行われている。自動検査システムは、品質を大幅に向上させ、生産率を高める可能性を秘めている。鋳造品に対しては、いくつかの自動外観検査手法が提案されてきた。特に、試料のプログラムされた位置で撮影された静止X線画像の解析によるアルミニウム鋳造品の自動検査が提案されている[1]-[8]。しかし、このアプローチはコストと処理時間がかかり、大量生産には明らかに不向きである。また、鋳造表面の欠陥は原因が様々であるため、モデル化が困難である。そのため、実用的な応用のためには、モデルに基づかない鋳造欠陥検出法が必要とされている。本稿では、視覚生理学メカニズムと機械学習に基づく鋳造欠陥の自動検出法を提案する。我々は、人間の視覚生理学メカニズムの一部である不随意的な眼球運動と周辺視野をモデル化し、これらのモデルを鋳造欠陥検出のための特徴抽出に適用することを試みる。我々の手法では、鋳造品の輪郭の不連続性と機械学習に基づく欠陥検出を利用して、製品表面の欠陥を検出する。複数の勾配特徴量と異なる種類の検出器を用いることで、堅牢な鋳造欠陥検出を実現する。

4. 研究の概要:

研究トピックの背景:

自動車産業を中心に、安全性が重要な鋳造部品に対する信頼性の高い自動検査の必要性が高まっている。これは品質と生産率の向上に不可欠である。

従来研究の状況:

X線画像解析[1]-[8]、ANFISベースの分類器[9]、顕著性領域検出法[2], [11]などの先行研究が存在するが、それぞれコスト、処理時間、あるいは周期的なテクスチャを持つ表面への適用に限定されるといった課題があった。

研究の目的:

人間の視覚生理学メカニズム(周辺視野と不随意的な眼球運動)をモデル化し、機械学習を適用することで、モデルベースではない堅牢な鋳造欠陥の自動検出法を開発すること。

中核研究:

本研究では、二つの異なる検出アプローチを組み合わせた手法を提案し、評価する。一つは、鋳造品の輪郭の不連続性に基づいて亀裂などの欠陥を検出するアプローチである。もう一つは、機械学習(SVM)を用いて表面テクスチャの勾配特徴量を解析し、引け巣や表面の乱れなどの欠陥を検出するアプローチである。

5. 研究方法

研究デザイン:

本研究は、新たに提案されたアルゴリズムの実験的評価である。標準化された鋳造画像のデータセットを用いて、二つのサブメソッド(輪郭ベースとテクスチャベース)およびそれらの組み合わせの性能を、二つの従来手法と比較する。

データ収集と分析方法:

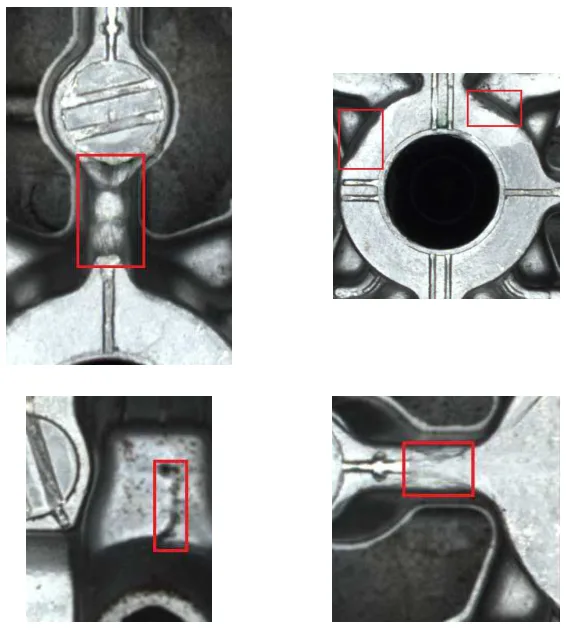

データセットは、Visual Inspection Algorithm Contest Committee [14]から提供された自動車エンジン鋳造品の画像52枚(欠陥なし30枚、27個の欠陥を含む22枚)で構成される。機械学習コンポーネントの性能は、leave-one-out交差検証法を用いて評価される。正しく検出された欠陥の数(Corr)と過検出の数(Over)は、様々な検出閾値において手動で計数される。

研究のトピックと範囲:

本研究の範囲は、2D画像からの鋳造品表面欠陥の検出に限定される。欠陥は、引け巣、亀裂、欠け、またはぼやけたテクスチャとして定義される。周辺視野はブロックサイズ(30~50ピクセル)を変化させることでモデル化し、不随意的な眼球の微小振動はブロックをシフト(5ピクセル)させることでモデル化する。

6. 主要な結果:

主要な結果:

- 提案された複合手法は、Table Iに示されるように、異なる閾値(

Th)において、高い正検出率(Corr)と低い過検出率(Over)の間の効果的なトレードオフを示した。 - Figure 4とFigure 5の定性的な結果は、輪郭ベースの手法が亀裂の検出に優れ、テクスチャベースの手法が引け巣や欠けの検出に優れていることを示している。両者を組み合わせることで、どちらのタイプの欠陥にも効果的であることが確認された。

- 総合的に、提案手法は高い有効性を示し、最小限の過検出で欠陥を正しく検出し、そのアプローチの妥当性を裏付けた。

Figure Name List:

- Fig. 1. Contour extraction of casting product

- Fig. 2. Examples of block division

- Fig. 3. Examples of casting images with casting defects

- Fig. 4. Results of defect detection for a crack

- Fig. 5. Results of defect detection for a hollow and a chip

7. 結論:

本稿では、視覚生理学メカニズムと機械学習に基づく、鋳造欠陥のための異なる自動検出手法を提案した。実験結果は、提案手法の有効性を示した。複数の勾配特徴量と異なる種類の検出器を用いることで、堅牢な鋳造欠陥検出を実現した。

8. 参考文献:

- [1] A. Yamamoto, T. Fujiwara, M. Hashimoto, T. Funahashi, and H. Koshimizu, A Proposal of the Rareness Measure of Pixel Blocks and Its Application to Region Extraction, Proc. of the 17th Korea-Japan Joint Workshop on Frontiers of Computer Vision, PID-1059, 2011.

- [2] S. Arita, H. Takimoto, H. Yamauchi, and A. Kanagawa, Non-model based Defect Detection using Gradient Feature, Proc. of the RISP 2014 International Workshop on Nonlinear Circuits, Communication and Signal Processing, pp. 57-60, 2014.

- [3] M. R. Reynolds, C. Campana, and D. Shetty,, Design of Machine Vision Systems for Improving Solder Paste Inspection, ASME International Mechanical Engineering Congress and Exposition, ASME Paper IMECE2004-62133, pp. 13-20, 2004.

- [4] F. Gayubo, J. L. Gonzalez, E. Fuente, F. Miguel, and J. R. Peran, Online Machine Vision Systems to Detect Split Defects in Sheet-metal Forming Processes, Proc. of the International Conference of Pattern Recognition (ICPR2006), pp. 20-24, Hong Kong, 2006.

- [5] D. Mery and D. Filbert, Automated Flaw Detection in Aluminum Castings based on the Tracking of Potential Defects in a Radioscopic Image Sequence, IEEE Transactions on Robotics and Automation, Vol. 18, Issue 6, pp. 890-901, 2002.

- [6] H. C. Garcia, J. R. Villalobos, R. Pan, and G. C. Runger, A Novel Feature Selection Methodology for Automated Inspection Systems, IEEE Transactions on Pattern Analysis and Machine Intelligence, Vol. 31, Issue 7, pp. 1338-1344, 2009.

- [7] J. Sun, amd Q. Sun, A Support Vector Machine Based Online Learning Approach for Automated Visual Inspection, Proc. of Canadian Conference on Computer and Robot Vision (CRV2009), pp. 192-199, 2009.

- [8] S. Chun, Y. Hayakawa, and K. Nakajima, Hardware Neural Network for a Visual Inspection System, IEICE Transactions on Fundamentals of Electronics, Communications and Computer Sciences, Vol. E91-A, Issue 4, pp. 935-942, 2008.

- [9] B. C. Miles and B. W. Surgenor, Industrial Experience with a Machine Vision System for the Detection of Missing Clip,h Changeable, Agile, Reconfigurable and Virtual Production (CARV 2009), pp. 5-7. 2009.

- [10] J. Killing, B. W. Surgenor, and C. K. Mechefske, A Machine Vision System for the Detection of Missing Fasteners on Steel Stampingsh, International Journal of Advanced Manufacturing Technology, Vol. 41, No. 7-8, pp. 808-819, 2009.

- [11] L. Itti, C. Koch, and E. Niebur, A model of saliency-based visual attention for rapid scene analysis, IEEE Trans. on PAMI, Vol. 20, Issue 11, pp. 1254-1259, 1998.

- [12] C. J. C. Burges, A Tutorial on Support Vector Machines for Pattern Recognition, Data Mining and Knowledge Discovery, Vol. 2, No. 2, pp. 121-167, 1998.

- [13] K. Aoki, T. Funahashi, H. Koshimizu, and Y. Miwata, "KIZUKI" Algorithm inspired by Peripheral Vision and Involuntary Eye Movement, Journal of the Japan Society for Precision Engineering, Vol. 79, Issue 11, pp. 1045-1049, 2013 (in Japanese).

- [14] http://alcon.itlab.org/

- [15] http://www.tc-iaip.org/

専門家Q&A:トップの質問に回答

Q1: なぜ特定の手法や変数として、人間の視覚メカニズム(周辺視野、微小振動)をモデルに選んだのですか?

A1: 論文では、従来の固定的なアルゴリズムでは対応が難しい鋳造表面の複雑さやばらつきに対処するために、このモデルが採用されました。周辺視野は、画像のブロックサイズを変更して解像度を制御することでモデル化され、眼球の微小振動は、ブロックの分割点をシフトさせることでモデル化されています。これにより、カメラ位置や照明のわずかな変化に対する検出の堅牢性が向上し、人間の検査員が持つ柔軟な認識能力に近づけています。

Q2: 輪郭とテクスチャの2つのアプローチを組み合わせる具体的な利点は何ですか?

A2: 欠陥の種類によって、その現れ方が異なるためです。論文のFigure 4と5が示すように、亀裂は輪郭線の途切れとして最もよく捉えられ、一方で引け巣やテクスチャの異常は表面パターンの変化として現れます。輪郭ベースの手法(Icom)とテクスチャベースの手法(Itex)を組み合わせることで、どちらか一方の手法だけでは見逃す可能性のある、より広範な種類の欠陥を検出できる、堅牢なシステムが構築されます。

Q3: テクスチャ解析に使用されたサポートベクターマシン(SVM)はどのように訓練されたのですか?

A3: 論文によると、機械学習ベースの手法は「leave-one-out交差検証法」を用いて評価されました。これは、データセット内の各画像に対して、その画像を除く全ての画像でSVMを訓練し、残された1枚の画像でテストするというプロセスを繰り返すものです。この方法は、未知のデータに対するモデルの汎化性能を堅牢に評価するために用いられます。

Q4: この手法の計算要件はどの程度ですか?

A4: 実験は、Intel Core i7 3.4 GHz CPUと8 GB RAMを搭載したPC上で、OpenCVライブラリを使用して実施されました。論文では具体的な処理時間は記載されていませんが、このハードウェア構成は標準的なものであり、言及されている従来の高コストで時間のかかるアプローチとは異なり、この手法が実用的なアプリケーションにとって計算的に実行可能であることを示唆しています。

Q5: この手法は、従来の顕著性領域検出法と比較してどうですか?

A5: Figure 4と5の(e)および(f)は、二つの従来手法[2], [11]による検出結果を示しています。提案された複合手法の結果(Imix、(d)に表示)は、これらの従来手法と比較して、はるかに鮮明で正確な欠陥信号を提供し、背景ノイズが少ないことがわかります。これは、この特定の応用において、提案手法が優れた性能を持つことを実証しています。

結論:より高い品質と生産性への道を開く

鋳造品の品質管理における手作業の目視検査の限界は、長年の課題でした。本稿で紹介した研究は、鋳造欠陥の自動検出において、人間の視覚メカニズムと機械学習を組み合わせることで、この課題に対する強力なソリューションを提示しています。輪郭と表面テクスチャの両面からアプローチすることで、亀裂から引け巣まで、多様な欠陥を高い精度で検出できることが実証されました。この技術は、品質の一貫性を保ちながら生産性を向上させるための、実践的な道筋を示しています。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。この論文で議論された課題がお客様の運用目標と一致する場合、これらの原理がお客様の部品にどのように実装できるかを探るため、ぜひ当社のエンジニアリングチームにお問い合わせください。

著作権情報

このコンテンツは、S. Arita氏らによる論文「Automatic Detection Method for Casting Defects based on Gradient Features」に基づく要約および分析です。

出典: 本稿は学会発表論文であり、直接的なDOIは記載されていません。発表はADCONP 2014 Hiroshimaです。

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.