皮膜形成効率を35%から75%へ!タグチメソッドによるアルミナセラミックのプラズマ溶射コーティング最適化

この技術概要は、[Hyoung-Keun Lee, Dae-Hoon Kim, Choong-Sup Yoon]氏が[Journal of KWS]([2000]年)に発表した学術論文「[실험계획법에 의한 알루미나 세라믹의 플라즈마 용사코팅 최적화 (Optimization of Plasma Spray Coating Parameters of Alumina Ceramic by Taguchi Experimental Method)]」に基づいています。ダイカストの専門家である株式会社CASTMANのエキスパートが、Gemini、ChatGPT、GrokなどのLLM AIの支援を受けて分析・要約しました。

キーワード

- プライマリーキーワード: プラズマ溶射コーティング

- セカンダリーキーワード: アルミナセラミック, ハイブリッドIC, 実験計画法, 皮膜形成効率, 表面粗さ, 放熱基板

エグゼクティブサマリー

- 課題: 厚膜ハイブリッドIC(HIC)に使用される従来の焼結アルミナ基板は、安価で絶縁性に優れるものの、放熱性が低いという重大な欠点があります。放熱性の良い金属基板上にプラズマ溶射で絶縁層を形成する手法が期待されますが、低い皮膜形成効率が商業化の障壁となっていました。

- 手法: 本研究では、タグチ実験計画法(L18直交配列表)を用いて、プラズマ溶射の主要なパラメータ(インジェクター径、ガス流量、溶射距離など)を体系的に評価し、皮膜形成効率の最大化と表面粗さの最小化を目指しました。

- 重要なブレークスルー: 最適化の結果、初期条件で35%だった皮膜形成効率を、最終的に75%まで劇的に向上させることに成功しました。特に、インジェクター径、Arプラズマガス流量、粉末搬送ガス流量が効率に大きな影響を与えることが明らかになりました。

- 結論: この研究により、プラズマ溶射プロセスの経済性が大幅に向上し、高放熱性が求められる電子部品向けセラミックコーティング金属基板の実用化に向けた道筋が示されました。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

電子部品の高集積化・高出力化に伴い、部品から発生する熱を効率的に除去することが、製品の信頼性や寿命を左右する重要な課題となっています。特に、厚膜ハイブリッドIC(HIC)では、従来から安価な焼結アルミナ(Al2O3)基板が絶縁体として広く使用されてきました。しかし、この材料は熱伝導性が低いため、高出力部品では放熱が追いつかず、性能低下や故障の原因となることがあります(Ref. [1])。

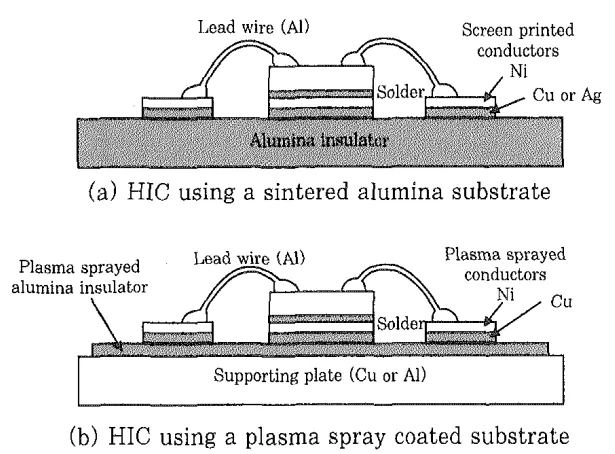

この問題を解決するため、AINやSiCのような高熱伝導性セラミックスも開発されていますが、製造が難しく高価であるため、用途が限定されています。そこで、もう一つの解決策として注目されているのが、Figure 1(b) に示されるように、アルミニウムや銅などの高放熱性金属基板上に、プラズマ溶射技術を用いて絶縁性に優れたアルミナセラミック層をコーティングする手法です。

この「セラミックコーティング金属基板」を実用化するためには、2つの重要な特性を両立させる必要があります。それは、「表面粗さの最小化」と「皮膜形成効率の最大化」です。特に、皮膜形成効率が低いと、高価なセラミック粉末の多くが無駄になり、製造コストが跳ね上がってしまいます。本研究は、この課題を解決し、高性能・高信頼性の電子基板を経済的に製造するためのプロセス最適化を目的としています。

アプローチ:研究手法の解明

本研究では、プラズマ溶射プロセスの複雑なパラメータを効率的に最適化するため、タグチ実験計画法が採用されました。この手法により、少ない実験回数で各パラメータが品質特性に与える影響を定量的に評価できます。

- 基材と粉末: 基材には軽量で熱伝導性に優れたAl 7075合金を使用しました。絶縁セラミックコーティングには純度99.5%の微細なアルミナ粉末(-20 +5 μm)を、密着性を高めるためのボンドコートにはNi-5Al粉末(-45 +11 μm)を使用しました(Table 1)。

- 実験計画: プラズマ溶射の品質に影響を与える50以上のパラメータの中から、予備実験を経て特に重要と考えられる7つの因子を選定しました。

- 粉末供給位置(上方/下方)

- インジェクター径 (1.5, 1.8, 2.0 mm)

- インジェクター距離 (4, 6, 8 mm)

- 溶射距離 (100, 115, 130 mm)

- Arプラズマガス流量 (40, 46, 52 SLPM)

- 粉末搬送ガス流量 (2.8, 3.5, 4.2 SLPM)

- 粉末供給速度 (16, 24, 32 g/min)

- 評価: これらのパラメータをL18直交配列表(Table 2)に従って組み合わせ、各条件でコーティングを実施。得られた試験片の表面粗さと皮膜形成効率を測定し、結果を分析しました。

ブレークスルー:主要な発見とデータ

実験と分析の結果、皮膜形成効率を劇的に改善する重要な知見が得られました。

発見1:表面粗さは溶射条件の影響をほとんど受けない

Figure 4 に示すように、今回検討した7つのプラズマ溶射パラメータは、コーティング後の表面粗さにほとんど影響を与えませんでした。表面粗さは、主に下地となるボンドコート層の粗さや、使用するアルミナ粉末の粒径によって決定されることが示唆されました。これは、表面の平滑性を求める場合、溶射条件の調整ではなく、前処理や材料選定が重要であることを意味します。発見2:皮膜形成効率は特定のパラメータに大きく依存する

一方、皮膜形成効率は溶射条件によって大きく変動しました(Figure 5)。特に、以下の3つのパラメータが効率に決定的な影響を与えることが判明しました。- インジェクター径: 径が小さい1.5mmの時に最も高い効率を示した。

- Arプラズマガス流量: 流量が少ない40 SLPMの時に効率が最大となった。

- 粉末搬送ガス流量: 流量が多い4.2 SLPMの時に最も効率が良かった。

発見3:最適条件の特定と驚異的な効率向上

これらの結果を総合し、皮膜形成効率を最大化する最適条件が Table 4 のように特定されました。この最適条件(インジェクター径1.5mm、Arプラズマガス流量40 SLPM、粉末搬送ガス流量4.2 SLPMなど)で確認実験を行ったところ、75%という非常に高い皮膜形成効率を達成しました。これは、実験開始時の条件(#14)で得られた35.2%と比較して、2倍以上の改善となります。

ダイカスト製品への実践的な示唆

この研究成果は、直接的にはプラズマ溶射に関するものですが、異種材料を組み合わせた高機能部品の製造を目指すダイカスト業界にとっても、重要なヒントを提供します。

プロセスエンジニアへ: この研究は、複雑な製造プロセスにおいて、少数の重要なパラメータ(この場合はインジェクター径とガス流量)に集中して最適化を行うことで、歩留まりやコスト効率を劇的に改善できることを示しています。ダイカストにおいても、同様のアプローチ(実験計画法)を用いることで、サイクルタイム短縮や不良率低減に繋がる可能性があります。

品質管理担当者へ: コーティングの表面粗さが溶射条件ではなく、下地処理や原材料に依存するという結果は、品質管理の焦点をどこに置くべきかを示唆します。最終製品の品質は、個々の工程だけでなく、その前段階の準備や材料選定がいかに重要であるかを再認識させられます。

金型設計・製品開発担当者へ: 放熱性の高い金属(ダイカスト部品)と機能性セラミックを組み合わせるというコンセプトは、自動車のパワーエレクトロニクス部品やLED照明のヒートシンクなど、ダイカスト製品の付加価値を高める新たな可能性を開きます。この研究で示されたコスト効率の高いコーティング技術は、こうした複合材料部品の実現可能性を大きく前進させるものです。

論文詳細

실험계획법에 의한 알루미나 세라믹의 플라즈마 용사코팅 최적화

1. 概要:

- 論文名: 실험계획법에 의한 알루미나 세라믹의 플라즈마 용사코팅 최적화 (Optimization of Plasma Spray Coating Parameters of Alumina Ceramic by Taguchi Experimental Method)

- 著者: Hyoung-Keun Lee, Dae-Hoon Kim, Choong-Sup Yoon

- 発表年: 2000

- 発表雑誌/学会: Journal of KWS, Vol. 18, No. 6

- キーワード: Plasma spray coating, Alumina ceramic, Thick hybrid IC, Deposition efficiency, Surface roughness, Taguchi experimental method

2. Abstract:

Sintered alumina ceramic substrate has been used for the insulating substrate for thick Hybrid IC owing to its cheapness and good insulating properties. Some of thick HIC's are important to eliminate the heat emitted from the parts that are mounted on the ceramic substrate. Sintered ceramic substrate can not transfer and emit the heat efficiently. It's been tried to do plasma spray coating of alumina ceramic on the metal substrates that have a good heat emission property. The most important properties to commercialize this ceramic coated metal substrate are surface roughness and deposition efficiency. In this study, plasma spray coating parameters are optimized to minimize the surface roughness and to maximize the deposition efficiency using Taguchi experimental method. By this optimization, the deposition efficiency was greatly improved from 35 % at the frist time to 75 % finally.

3. 序論:

プラズマ溶射技術は、高融点セラミック粉末を高温・高速のプラズマ炎で溶融・噴射し、金属表面に効率的にコーティングする技術です。近年、この技術を用いて厚膜ハイブリッドIC(HIC)用の絶縁セラミックコーティング金属基板を製造する研究が進められています。現在、HIC用絶縁基板には主に焼結アルミナ基板が使用されていますが、安価で絶縁性に優れる一方、放熱性が悪いという問題があります。高放熱性が要求される用途ではAIN、SiC、BeOなどの高熱伝導性セラミックスが使用されますが、これらは高価で製造も困難です。代替案として、Figure 1(b)のように放熱性に優れた金属板(Al, Cu, Moなど)にアルミナセラミックをコーティングする方法があります。本研究では、プラズマ溶射法を用いてアルミナセラミックをコーティングし、その実用化に不可欠な表面粗さの最小化と皮膜形成効率の最大化を目指し、溶射条件の最適化を行います。

4. 研究の要約:

研究テーマの背景:

従来のHIC用焼結アルミナ基板の放熱性の低さを克服するため、高放熱性金属基板上にプラズマ溶射でアルミナ絶縁層を形成する技術が求められている。

従来の研究状況:

高熱伝導性セラミックスは存在するが、高コストなどの問題で普及には至っていない。プラズマ溶射法は有望な代替技術だが、商業化のためにはプロセスの最適化、特に皮膜形成効率の向上が不可欠である。

研究の目的:

タグチ実験計画法を用いて、アルミナセラミックのプラズマ溶射コーティングにおける各種パラメータを最適化し、表面粗さを最小化し、皮膜形成効率を最大化すること。

研究の中核:

7つの主要なプラズマ溶射パラメータ(粉末供給位置、インジェクター径、インジェクター距離、溶射距離、Arガス流量、搬送ガス流量、粉末供給速度)が、表面粗さと皮膜形成効率に与える影響をL18直交配列表を用いて体系的に評価し、最適条件を導出する。

5. 研究方法

研究デザイン:

タグチ実験計画法(L18直交配列表)に基づき、7つの因子を異なる水準で組み合わせた実験を実施。

データ収集と分析方法:

- 基材: Al 7075合金。前処理としてグリットブラストを実施。

- 溶射装置: Sulzer-Metco社のM1100CシステムとF4ガンを使用。

- 評価項目:

- 皮膜形成効率: 溶射前後の試験片の重量変化から算出。

- 表面粗さ: Mitutoyo社のSurftest-402表面粗さ測定器で測定。

- 絶縁耐力: 絶縁破壊強度を測定。

- 分析: 各パラメータが品質特性に与える影響をSN比(信号対雑音比)を用いて分析。

研究対象と範囲:

本研究は、Al 7075基板上へのアルミナセラミックのプラズマ溶射に限定される。評価する特性は、表面粗さと皮膜形成効率に焦点を当てている。

6. 主要な結果:

主要な結果:

- アルミナセラミック溶射皮膜の絶縁耐力は、約18.2KV/mmであり、HIC用基板として使用するのに問題ないレベルであった。

- 表面粗さ(Figure 4): 検討したプラズマ溶射パラメータは、表面粗さにほとんど影響を与えなかった。表面粗さは3.5~5.2μmの範囲にあり、主にボンドコート層の粗さとアルミナ粉末の粒径に依存すると結論付けられた。

- 皮膜形成効率(Figure 5): 皮膜形成効率は、溶射条件によって大きく影響を受けた。特に、インジェクター径(小さい方が良い)、Arプラズマガス流量(少ない方が良い)、粉末搬送ガス流量(多い方が良い)が効率に大きな影響を与えた。

- 最適化: タグチメソッドによる最適化の結果、皮膜形成効率を初期の約35%から最終的に75%まで向上させることに成功した。最適条件はTable 4にまとめられている。

図の名称リスト:

- Fig. 1 Schematic comparison of a sintered and plasma spray coated substrate for HIC

- Fig. 2 Position of the selected plasma spray coating parameters

- Fig. 3 Scanning method of plasma spray gun

- Fig. 4 Effect of the plasma spray conditions on surface roughness

- Fig. 5 Effect of the plasma spray conditions on deposition efficiency

7. 結論:

- プラズマ溶射で形成したアルミナセラミック皮膜の絶縁耐力(約18.2KV/mm)は、通常の厚膜HIC用基板として使用するのに十分なレベルであると判断された。

- 本研究で検討したプラズマ溶射条件は、皮膜の表面粗さにほとんど影響を与えなかった。

- 皮膜形成効率は、インジェクター径、Arプラズマガス流量、粉末搬送ガス流量に大きく影響された。最も高い効率は、インジェクター径1.5mm、Arプラズマガス流量40 SLPM、粉末搬送ガス流量4.2 SLPMの組み合わせで得られた。

- 実験計画法を用いた最適化により、初期条件で約35%だった皮膜形成効率を75%まで向上させることができた。

8. 参考文献:

- [1] J. Brunt and D. Harvey : High velocity spraying for electronic substrates, TWI Connect, 40(1992), 1.

- [2] 清水勉:セラミック・サーメット溶射技術の自動車への應用, 溶射技術, 9(1990), 49-56.

- [3] E. J. Kubel Jr. : Thermal spraying technology : From art to science, Advanced materials & Processes, 140(1987), 69-80.

- [4] M. S. Phadke : Quality engineering using robust design, Prentice Hall, New Jersey(1989).

- [5] S. J. Schneider, Jr. : Engineering materials handbook vol.4 : Ceramics and glasses, ASM international(1991).

- [6] L. Pawłowski : Structure-dielectric properties-relationship in plasma sprayed alumina coatings, Proc. National Thermal Spray Conference, Orlando, 14-17 Sept(1987), 277-284.

- [7] T. J. Steeper, W. L. Riggs II, A. J. Rotolico, J. E. Nerz, D. J. Varacalle, Jr. and G. C. Wilson : A Taguchi design of experiment study of plasma sprayed alumina coatings, Proc. the 5th National Thermal Spray Conference, Anaheim, 7-11 June (1993), 31-36.

エキスパートQ&A:あなたの疑問に答えます

Q1: この研究で、なぜ皮膜形成効率がそれほど重要視されたのですか?

A1: 皮膜形成効率が低いと(例えば初期の35%)、高価なアルミナ粉末の大部分が無駄になり、製造プロセスが商業的に成り立たなくなるからです。効率を75%にまで引き上げることで、材料コストを大幅に削減し、この技術を経済的に実現可能なものにすることができます(結論部より)。

Q2: 効率を改善するために最も効果的だったパラメータは何ですか?

A2: インジェクター径、Arプラズマガス流量、そして粉末搬送ガス流量の3つが、効率に最も大きな影響を与える決定的な要因でした(Figure 5、結論部より)。

Q3: プロセスを最適化することで、表面粗さが悪化するなどの悪影響はありませんでしたか?

A3: ありませんでした。本研究で検討した溶射パラメータは、表面粗さにほとんど影響を与えないことが確認されています。表面粗さは主に、下地となるボンドコート層や使用する粉末の粒径によって決まるため、効率を追求しても表面品質が損なわれることはありませんでした(Figure 4、結論部より)。

Q4: 最終的に75%の効率を達成した最適条件の具体的な値を教えてください。

A4: 最適条件は、インジェクター径1.5mm、Arプラズマガス流量40 SLPM、粉末搬送ガス流量4.2 SLPMです。その他のパラメータもTable 4にまとめられています。

Q5: このプラズマ溶射基板は、従来の焼結アルミナ基板と比べて性能はどうですか?

A5: 金属ベースを使用するため、放熱性が大幅に向上します(Figure 1)。絶縁耐力(18.2KV/mm)は標準的な96%焼結アルミナ(23.6 KV/mm)よりは若干低いものの、一般的なハイブリッドIC用途には十分な性能を持っていると評価されています(結果および考察の項より)。

結論と次のステップ

本研究は、プラズマ溶射技術における皮膜形成効率を劇的に向上させるための、明確でデータに基づいたロードマップを提供しています。この発見は、品質向上、欠陥削減、そして生産最適化への道を切り開くものです。

株式会社CASTMANでは、お客様が抱える最も困難なダイカストの課題を解決するため、常に最新の業界研究を応用することに専念しています。もし本稿で議論された課題が貴社の事業目標と共鳴するようでしたら、ぜひ当社の技術チームにご連絡ください。これらの先進的な原理を貴社のコンポーネントにどのように適用できるか、共に検討させていただきます。

著作権

- 本資料は、「Hyoung-Keun Lee, Dae-Hoon Kim, Choong-Sup Yoon」氏による論文に基づいています。論文名:「실험계획법에 의한 알루미나 세라믹의 플라즈마 용사코팅 최적화」。

- 論文の出典: [https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE00903328]

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。Copyright © 2025 CASTMAN. All rights reserved.