この論文の紹介は、['Magnesium Advances and Applications in North America Automotive Industry'](['Trans Tech Publications']発行)に基づいて作成されました。

1. 概要:

- タイトル: Magnesium Advances and Applications in North America Automotive Industry (北米自動車産業におけるマグネシウムの進歩と応用)

- 著者: Naiyi Li

- 発行年: 2005年

- 発行ジャーナル/学会: Materials Science Forum

- キーワード: Application automotive industry (自動車産業への応用), Computer modeling (コンピュータモデリング)

2. 概要または序論

概要:

マグネシウムは、自動車分野において、鋼、アルミニウム、ポリマー複合材に代わる魅力的な材料としてますます認識されています。これは主に、企業平均燃費(CAFÉ)基準を満たすための車両重量の削減ニーズと、車両性能要件を満たす能力によるものです。マグネシウムの応用は、材料のクリープ抵抗が重要な構造部品とパワートレイン部品の両方で大幅に拡大すると予測されています。

本論文では、ライトメタルキャスト、マグネシウムパワートレイン鋳造部品、構造用マグネシウム開発などの最近の自動車用マグネシウムの研究開発(R&D)プログラムの概要を示します。これらのプログラムは、米国自動車研究評議会(USCAR)と米国エネルギー省の支援を受けています。USCARは、ダイムラークライスラー、フォード・モーター・カンパニー、ゼネラルモーターズで構成される傘下の組織であり、協力的なプレコンペティティブ研究を通じて米国自動車産業の技術基盤を強化するために1992年に設立されました。

過去10年間でマグネシウム鋳造業界は成長しましたが、マグネシウムダイカストの材料費と製造プロセス費が自動車産業への大規模な導入を妨げてきました。その結果、フォード・モーター・カンパニーは、米国国立標準技術研究所の先端技術プログラムとの提携により、加熱ランナーを用いたコスト削減マグネシウムダイカスト(CORMAG)プログラムを開始しました。

本論文の後半では、CORMAGプログラムの目標、進捗状況、および影響について簡単に概説します。さらに、本論文では、2004年型フォードF-150ライトトラックのフロントエンドサポートアセンブリや2005年型フォードGTのインストルメントパネル構造など、具体的なマグネシウムの応用例を紹介します。

序論:

マグネシウムは、多くの自動車部品において構造材料として使用されており、多くの自動車用途において許容可能なコストで自動車の重量を削減できることが証明されています[1,2]。マグネシウムの魅力が増しているのは、衝突エネルギー吸収要件を同時に満たし、部品重量を大幅に削減できる能力によるものであり、鋼、アルミニウム、ポリマー複合材の代替材料としての地位を確立しています。本論文では、マグネシウムの3つの主要な属性を強調しています。

a. 低密度: マグネシウム合金は密度が1.8 kg/Lであり、競合材料よりも大幅に軽量です。ポリマー複合材よりも20%軽量、アルミニウム合金よりも30%軽量、鋼および亜鉛合金よりも75%軽量です。

b. 優れた鋳造性: マグネシウムは優れた鋳造性を示し、薄肉(1.0〜1.5 mm)で最小限の抜き勾配(1〜2度、アルミニウムの約半分)の部品の製造を可能にします。マグネシウムの優れた流動性により、複雑な鋼製構造物の集合体を置き換える大型鋳物の製造が容易になります。例としては、2004年型フォードF-150のラジエーターサポート[2]、2005年型フォードGTのインストルメントパネル[3]、ステアリングホイールなどがあり、延性、エネルギー吸収性、耐衝撃性が重要です。たとえば、鋼製のクロスカービームインストルメントパネル(IP)は35個以上の部品で構成される場合がありますが、同等のダイカストマグネシウムIPはわずか5個の部品で済みます。

c. 優れた表面特性: ダイカストマグネシウムの表面「スキン」は、バルク材よりも優れた機械的特性を示します[4]。この特性により、より薄く、リブ付きで軽量なマグネシウムダイカストが可能になり、材料コストを削減しながら、単位面積あたりの高い強度を維持し、より重いアルミニウムおよびプラスチック部品と競争できるようになります。

これらの利点にもかかわらず、マグネシウムの自動車用途への広範な展開を妨げる大きな障壁が数多く存在します。21世紀の北米自動車産業では、軽量化の必要性は最も重要ですが、多くの場合、生産コストの管理の必要性に取って代わられます。マグネシウムダイカストのコスト競争力は依然として主要な障害であり、自動車産業が積極的に取り組んでいる複雑で動的な課題です。

本論文は2部構成です。第1部では、フォード・モーター・カンパニーが関与している2つの進行中のマグネシウムプログラムを紹介します。第2部では、フォード・モーター・カンパニーが開始し、近い将来に業界初の製造技術を実装することを目的としたマグネシウム研究プログラムに焦点を当てます。

3. 研究背景:

研究トピックの背景:

自動車産業は、企業平均燃費(CAFÉ)基準を満たし、燃費を向上させるために、車両重量を削減するという絶え間ないプレッシャーにさらされています。マグネシウム合金は、鋼、アルミニウム、ポリマー複合材と比較して大幅な軽量化の可能性を提供するため、自動車用途にとって魅力的です。しかし、マグネシウムダイカストの高コストが、その広範な採用に対する大きな障壁となっています。

既存研究の現状:

1993年の新世代自動車パートナーシップ(PNGV)[5]を含む以前の研究開発の取り組みは、車両の質量削減の重要性を強調してきました。マグネシウムの応用を促進するために、USCARとUSAMPの組織的リーダーシップの下、米国エネルギー省の支援を受けて、構造用マグネシウム開発(SCMD)やマグネシウムパワートレイン鋳造部品(MPCC)などの共同プログラム[6,7]が設立されました。これらのプログラムには、主要な自動車会社からのチームメンバーが参加しており、シャシー、内装、ボディ部品におけるマグネシウムの技術的および経済的実現可能性を評価することを目的としています。さらに、ヨーロッパの自動車メーカーであるBMWやVWも、マグネシウムパワートレイン部品に焦点を当てた研究および製造プログラムを開始しています[9]。

研究の必要性:

マグネシウムの固有の利点にもかかわらず、代替材料と比較して製造コストが高いため、自動車産業におけるより広範な応用が制限されています。この障壁を克服するためには、マグネシウムダイカストプロセスのコスト削減に焦点を当てた研究が不可欠です。特に、大型で薄肉の構造部品のダイカストに関連する課題に対処することは、マグネシウムの競争力を高め、自動車製造へのより広範な導入を可能にするために不可欠です。

4. 研究目的と研究課題:

研究目的:

本論文で概説する研究の主な目的は、自動車用途向けの費用対効果の高いマグネシウムダイカスト技術を調査および開発することです。この包括的な目標は、USCARプログラム(SCMDおよびMPCC)とフォードが開始したCORMAGプログラムという2つの主要なプログラムの検討を通じて対処されます。この研究は、構造部品とパワートレイン部品の両方におけるマグネシウムの実現可能性を実証し、その製造に関連するコスト障壁を克服することを目的としています。

主な研究:

本論文で探求されている主な研究分野は次のとおりです。

- USCARプログラム(SCMDおよびMPCC): エンジンクレードルやマグネシウム強化エンジンに焦点を当て、軽量シャシー、内装、ボディ部品におけるマグネシウム合金の使用の技術的実現可能性と費用対効果比を判断すること。MPCCプログラムは特に、費用対効果の高い性能上の利点と製造可能性を備えたマグネシウム強化パワートレインの開発を目指しています。

- CORMAGプログラム: 製造コストを削減し、鋳造歩留まりを向上させ、部品品質を向上させるために、高圧マグネシウムダイカストにおける革新的なホットランナー技術を開発および実装すること。このプログラムは、特に大型で薄肉の鋳物の場合、従来のコールドランナーシステムの限界を克服することに焦点を当てています。

研究仮説:

明示的に仮説として述べられていませんが、この研究は、以下の暗黙の前提の下で実施されています。

- マグネシウムダイカストのコストは、ホットランナーシステム(CORMAG)などの革新的なプロセス技術を通じて大幅に削減できます。

- 最適化された設計・製造ルールと高度なCAEモデリングにより、マグネシウムダイカストの鋳造歩留まりを向上させ、スクラップを削減できます。

- 特にパワートレインおよび構造用途におけるマグネシウム部品は、自動車への導入を正当化する費用対効果の高い性能上の利点を提供できます。

5. 研究方法

研究デザイン:

この研究では、共同R&Dイニシアチブに焦点を当てたプログラムベースのアプローチを採用しています。これには、アプリケーション主導のプログラム(USCARのSCMDおよびMPCC)と、技術に焦点を当てたプログラム(フォードのCORMAG)の両方が含まれます。USCARプログラムは、特定の自動車部品カテゴリにおけるマグネシウムの実現可能性を評価するように設計されており、CORMAGプログラムは、特定の製造技術を開発および検証するように設計されています。

データ収集方法:

本論文では、主にプログラムの目的、アプローチ、および期待される成果の概要を示しています。マグネシウムの応用例(フォードF-150フロントエンドサポート、フォードGTインストルメントパネル)やプログラム活動(CORMAG鋳造試験)の具体例を引用しています。引用されているプログラム内のデータ収集方法には、材料試験、部品性能評価、コスト分析、およびプロセス最適化研究が含まれている可能性があります。CORMAGプログラムでは、ホットランナー技術を検証するために、特に鋳造試験とコンピュータモデリングを利用しています。

分析方法:

記述されている分析方法は、主に以下に焦点を当てています。

- プログラムの概要: USCARおよびCORMAGプログラムの目標、参加者、および技術的アプローチについて説明します。

- 技術の説明: CORMAGホットランナーシステムの原理と革新について説明します。

- ケーススタディ: マグネシウムの応用例と鋳造試験の例を示して、マグネシウムとCORMAG技術の可能性を説明します。

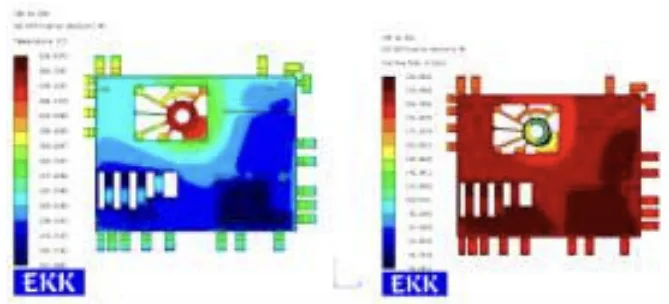

- コンピュータモデリング: CAEソフトウェア(EKK)を、マグネシウムダイカスト、特にホットランナーシステムの設計と最適化における金属流動、熱伝達、および凝固のシミュレーションに利用します。

研究対象と範囲:

研究対象は、主にマグネシウムダイカスト技術とその北米自動車産業への応用です。範囲には以下が含まれます。

- マグネシウム合金: CORMAG鋳造試験で使用されているAM60B合金を具体的に言及しています。

- 自動車部品: 構造部品(フロントエンドサポート、エンジンクレードル、シャシー構造)とパワートレイン部品(エンジンブロック、ベッドプレート、オイルパン、フロントカバー、インストルメントパネル)に焦点を当てています。

- ダイカストプロセス: 従来のホットチャンバーダイカストとCORMAGホットランナーダイカストを比較し、高圧ダイカスト(HPDC)および低圧永久金型(LPPM)法について言及しています。

- コンピュータモデリングソフトウェア: プロセスシミュレーションにEKKソフトウェアを利用しています。

6. 主な研究成果:

主な研究成果:

本論文では、以下の主な研究成果とプログラムの成果を示しています。

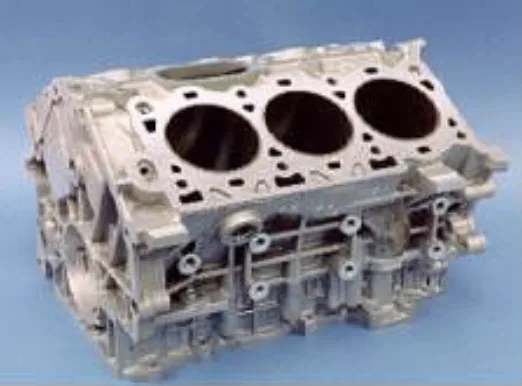

- USCARプログラム(SCMDおよびMPCC): これらのプログラムは進行中であり、自動車の構造部品とパワートレインにおけるマグネシウムの技術的および経済的実現可能性を実証することを目的としています。開発と評価のために、特定の部品(エンジンクレードル、マグネシウム強化エンジン)を特定しました。MPCCプログラムは、マグネシウム部品(図1)で再設計するためのベースとして、フォード2.0L V6 DURATECエンジンを選択しました。SCMDプログラムは、フロント構造クレードル(図2)の開発に焦点を当てています。

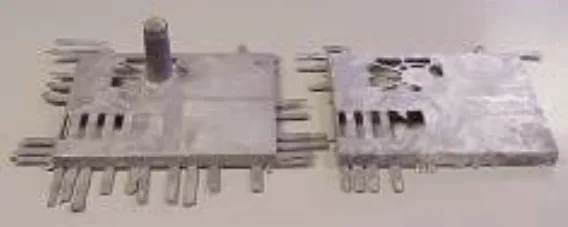

- CORMAGプログラム: このプログラムは、CORMAGホットランナー技術を備えた300トンIdraPrinceホットチャンバーマシンを正常に改造しました。「ミュールツール」(薄肉コンピュータケース)を使用した最初の鋳造試験は成功しました。図6は、従来のホットチャンバープロセスとCORMAGホットランナープロセスで鋳造されたコンピュータケースの比較を示しており、CORMAGプロセスでのスプル材の削減を示しています。EKKソフトウェアを使用したコンピュータモデリングは、ホットランナーシステムの設計とプロセスパラメータを最適化するために使用されています(図7)。このプログラムは、ホットランナーシステム用の高速バルブ技術と、ランナー/インゲートシステム設計用のソフトウェアベースのモデリングツールを開発しています。

提示されたデータの分析:

提示されたデータは、主にプログラムの説明、目的、および部品と鋳造プロセスの視覚的表現で構成されています。図1と図2は、USCARプログラムの対象部品を示しています。図3、4、および5は、CORMAGプログラムで使用されているホットチャンバーダイカストプロセスとツーリングを示しています。図6は、従来の方法とCORMAGプロセスで製造された鋳物を視覚的に比較し、スプル材の削減を強調しています。図7は、EKKソフトウェアからのシミュレーション結果を示しており、鋳造プロセスにおける温度と冷却速度の分析におけるその応用を示しています。分析は、CORMAGプログラムがマグネシウムダイカスト用のホットランナー技術の開発と検証において進歩しており、コスト削減と材料利用率の向上につながる可能性を示唆しています。

図のリスト:

- 図1. DURATEC V6エンジンブロックとベッドプレート(MPCC)

- 図2. マグネシウムフロントエンジンクレードル鋳物(SCMD)

- 図3. ホットチャンバープロセス概略図

- 図4. 従来のホットチャンバー鋳造用のカバーとエジェクターダイのセット

- 図5. CORMAGプロセス用のカバーとエジェクターダイのセット

- 図6. ホットチャンバープロセス(左)とCORMAGホットランナープロセス(右)で作られたAM60Bのコンピュータケース。

- 図7. イジェクト時のコンピュータケースのシミュレーション温度(左)と冷却速度(右)

7. 結論:

主な調査結果の要約:

本論文は、マグネシウム鋳造業界は成長しているものの、マグネシウムダイカストの高コストが自動車産業への大規模な導入に対する障壁となっていると結論付けています。USCARプログラム(SCMDおよびMPCC)とCORMAGプログラムは、この課題に対処することを目的とした主要なイニシアチブです。USCARプログラムは、構造部品とパワートレイン部品におけるマグネシウムの実現可能性を実証することに焦点を当てており、CORMAGプログラムは、ダイカストコストを削減し、効率を向上させるための革新的なホットランナー技術を開発しています。CORMAGプログラムは、鋳造試験とコンピュータモデリングで有望な初期結果を示しており、ホットランナー技術がマグネシウムダイカストを進歩させる可能性を示しています。

研究の学術的意義:

本論文は、自動車産業向けのマグネシウムダイカストにおける進行中の研究開発の取り組みに関する貴重な概要を提供します。USCARのような共同プログラムや、CORMAGのような業界主導のイニシアチブが、技術革新を推進し、技術的および経済的障壁を克服する上で重要であることを強調しています。本論文は、量産自動車製造におけるマグネシウムの応用に関連する課題と機会に関する学術的理解に貢献しています。

実際的な意味合い:

記述された研究は、自動車産業およびダイカスト産業にとって重要な実際的な意味合いを持っています。CORMAGホットランナーシステムなどの費用対効果の高いマグネシウムダイカスト技術の開発と実装が成功すれば、車両への軽量マグネシウム部品のより広範な採用が可能になります。これにより、燃費の向上、排出量の削減、車両性能の向上が実現し、CAFÉ基準と持続可能性目標の達成に貢献できます。

研究の限界と今後の研究分野:

本論文は概要であり、研究プログラムの詳細な実験データや詳細な分析は提示されていません。CORMAGプログラムはまだ開発中であり、ホットランナー技術を完全に検証し、複雑な自動車部品の製造における性能を評価するには、さらなる研究が必要です。今後の研究は、以下に焦点を当てる必要があります。

- CORMAG技術で製造されたマグネシウム部品の詳細な性能評価。

- 従来の方法と比較したCORMAG技術の費用対効果分析ダイカスト法。

- さまざまなマグネシウム合金および部品形状に対するホットランナーシステムの設計とプロセスパラメータの最適化。

- 耐食性や接合技術など、マグネシウムの採用に対する他の障壁への対処。

8. 参考文献:

- [1] D. Albright, "Global Automotive Applications Review," the 13th Automotive Magnesium Seminar, International Magnesium Association, 2002.

- [2] J. Balzer et al., 'Structural Magnesium Front End Support Assembly', SAE paper 2003-01-0186.

- [3] T. Hubbert, X. Chen, N. Li, and S. Pineo, "2005 Ford GT Magnesium I/P Structure," SAE paper 2004-01-1261.

- [4] W. Sequeira and G. Dunlop, "Microstructure, Mechanical Properties and Fractography of High Pressure Diecast Magnesium Alloy AZ91D," p213-221, NADCA Congress 2003.

- [5] R. J. Osborne et al., "Design and Product Optimization for Cast Light Metals USAMP-LMD Project", AFS publication, ISBN 0-87433-246-X, 2001.

- [6] R .J. Osborne et al., "USCAR Project on Magnesium Structural Castings," Proc. 57th Annual World Magnesium Conference, International Magnesium Association, p1-5, 2000.

- [7] B. R. Powell, "The USAMP Magnesium Powertrain Cast Components Project," p141-150, NADCA Congress 2003.

- [8] R. S. Beals et al., "The USAMP Magnesium Powertrain Cast Components Project: Part III," Magnesium Technology, p11-17, TMS 2004.

- [9] J. Bohme et al, "AUDI Hybrid Magnesium Technology – A new approach to the lightweight engine block," Proc. 61st Annual World Magnesium Conference, International Magnesium Association, 2004.

- [10]R. J. Osborne et al., "Large, Complex Magnesium Chassis Structure Development", SAE 2004.

- [11]N. Li et al., "The Cost Reduced Magnesium Die Castings Using Heated Runners (CORMAG) Program and Computer Simulations," p395-403, NADCA Congress 2003.

9. 著作権:

- この資料は、"Naiyi Li"氏の論文:「Magnesium Advances and Applications in North America Automotive Industry」に基づいています。

- 論文ソース: doi:10.4028/www.scientific.net/MSF.488-489.931

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.