この記事は、2021年に Journal of Magnesium and Alloys に掲載された論文「Exploring the concept of castability in magnesium die-casting alloys」(マグネシウムダイカスト合金における鋳造性の概念の探求)の詳細な概要を提供します。この論文は、J.P. Weiler によって執筆され、マグネシウムダイカスト業界における製造可能性の尺度である鋳造性という多面的な概念を掘り下げています。これは、高度な合金を開発し、製造プロセスを最適化する上で重要な側面です。この要約は、元の論文を反映するように構成されており、その主要な発見と意義を詳細かつ分かりやすく解説します。

1. 概要:

- タイトル: Exploring the concept of castability in magnesium die-casting alloys (マグネシウムダイカスト合金における鋳造性の概念の探求)

- 著者: J.P. Weiler

- 発表年: 2021年

- 掲載ジャーナル/学会: Journal of Magnesium and Alloys

- キーワード: マグネシウムダイカスト, 鋳造性, マグネシウム合金, 合金元素, 文献レビュー

![Fig. 1. 2017 Chrysler Pacifica showing the liftgate assembly highlighted by a magnesium die-cast inner [4] (Copyright 2018 by FCA. Used with permission. Chrysler is a registered trademark of FCA US LLC).](https://castman.co.kr/wp-content/uploads/Fig.-1.-2017-Chrysler-Pacifica-showing-the-liftgate-assembly-highlighted-by-a-magnesium-die-cast-inner-4-Copyright-2018-by-FCA.-Used-with-permission.-Chrysler-is-a-registered-trademark-of-FCA-US-LLC.webp)

![Fig. 2. All-new 2018 Jeep Wrangler produced with a die-cast magnesium rear swing gate [4] (Copyright 2018 by FCA. Used with permission. Jeep is a registered trademark of FCA US LLC).](https://castman.co.kr/wp-content/uploads/Fig.-2.-All-new-2018-Jeep-Wrangler-produced-with-a-die-cast-magnesium-rear-swing-gate-4-Copyright-2018-by-FCA.-Used-with-permission.-Jeep-is-a-registered-trademark-of-FCA-US-LLC.webp)

2. 研究背景:

- 研究トピックの社会的/学術的背景: マグネシウム合金製品の利用は、近年、さまざまな産業で軽量化の需要が高まっていることに牽引され、大幅に増加しています。マグネシウムダイカストは主要な用途として際立っており、自動車、航空宇宙、3C(コンピュータ、通信、家電)分野に貢献しています。論文で指摘されているように、中国における純マグネシウムの生産量は2015年から2017年の間に20%増加し [1]、消費量も同時期に12%増加しました。マグネシウム合金のダイカストは、2017年には一次マグネシウム使用量の大部分を占めており、36〜40%と推定され、2015年の水準から25%増加し、2027年までにさらに増加すると予測されています [1, 2]。クライスラー・パシフィカのリアリフトゲートインナーキャスティング(図1)、ジープ・ラングラーのリアスイングゲートインナーキャスティング(図2)、ホンダ・オデッセイとアキュラ・RDXのステアリングハンガービーム、フォードFシリーズのラジエーターサポートキャスティングなど、自動車産業における大量使用の事例がこの傾向を物語っています。2017年だけでも、これらの用途は北米で150万台以上の自動車販売台数を占めました [3]。

- 既存研究の限界: マグネシウムダイカストの重要性が高まっているにもかかわらず、論文は懸念すべき傾向を指摘しています。それは、マグネシウムダイカスト技術に焦点を当てた査読付き論文の減少です。Scopus [5] を使用したキーワード検索によると、2005年のピーク以降、そのような論文は50%以上減少しています(図3)。さらなるキーワード分析によると、2006年以降の論文では「微細構造」と「機械的特性」が頻繁に取り上げられていますが(それぞれ30%と25%)、用語「鋳造性」はわずか2%の論文にしか見られません。論文が強調するように、ダイカストはマグネシウム金属の主要なマグネシウムベースの用途であることを考えると、この研究の不足は特に注目に値します。「鋳造性」という材料特性の明確な理解と定量的な評価には、大きな隔たりがあります。

- 研究の必要性: 論文は、マグネシウムダイカスト合金における鋳造性の概念に焦点を当てた調査の必要性を強調しています。ダイカストがマグネシウム用途で支配的であり、鋳造性に関する最近の研究が比較的不足していることを考えると、この概念を探求する必要があることは明らかです。鋳造性を理解することは、革新的な用途と改善された性能特性に合わせて調整されたマグネシウム合金の継続的な開発に不可欠です。本研究は、既存の文献をレビューし、鋳造性を定義し、合金元素の影響を調べることで、このギャップに対処することを目的としています。

3. 研究目的と研究課題:

- 研究目的: 本研究の主な目的は、マグネシウムダイカスト合金に適用される「鋳造性」の概念を調査し、明確にすることです。この論文は、マグネシウムダイカストの文脈において、しばしば引用されるがあいまいに定義されているこの用語の包括的な理解を提供することを目指しています。

- 主要な研究課題: 本研究は、いくつかの主要な課題を中心に構成されています。

- マグネシウムダイカスト合金の文脈において、「鋳造性」はどのように定義され、評価されるのか?

- マグネシウム合金開発における鋳造性の概念の歴史的観点は?

- さまざまな合金元素は、マグネシウム合金の鋳造性にどのような影響を与えるのか?

- マグネシウムダイカストにおける鋳造性に関連する将来の研究開発の方向性は?

- 研究仮説: 論文は、伝統的な形式で研究仮説を明示的に述べていませんが、暗黙の了解の下で運営されています。

- 「鋳造性」は、単純で定量化可能な材料特性ではなく、複雑で多面的な概念である。

- マグネシウム合金の認識される「鋳造性」は、合金組成、特に合金元素の種類と濃度に大きく影響される。

- 鋳造性のより深い理解は、性能が向上し、用途が拡大した次世代マグネシウムダイカスト合金の設計と開発に不可欠である。

4. 研究方法:

- 研究デザイン: 本研究では、包括的な文献レビューアプローチを採用しています。著者は、既存の出版物を体系的に調査し、マグネシウムダイカストにおける鋳造性に関連する知識を統合し、傾向を特定します。

- データ収集方法: データ収集プロセスには、キーワード検索と特定のソースからの出版物の調査が含まれていました。

- Scopus サービス [5]: マグネシウムダイカスト技術の出版傾向と、「微細構造」、「機械的特性」、「鋳造性」などの用語の頻度を分析するために、より広範なキーワード検索に使用されました。

- TMS Magnesium Technology Symposium Papers (2002-2019): マグネシウム技術に特化したこのシンポジウムの年次刊行物がレビューされました。

- Journal of Magnesium and Alloys (2013-2019): マグネシウムとその合金に焦点を当てたこのジャーナルの出版物もレビューに含まれました。

- 「鋳造性」のキーワード調査: 上記のソースからの論文をキーワード「鋳造性」の出現について調査し、このトピックへの焦点の経時的な変化を評価しました。「鋳造性」の出現が6回以上の論文は、このトピックに焦点を当てたものとして分類されました。

- 「Norsk」と「Noranda」のキーワード検索: これらの企業がマグネシウム業界から撤退したことが研究動向に与えた影響を調査するために、「Norsk」と「Noranda」のキーワード検索が実施されました。

- 分析方法: 論文で採用されている分析方法は、定量的および定性的の両方です。

- 定量的分析: 図3、4、5に示されているように、出版物の数とキーワードの頻度の経時的な統計分析。「鋳造性」研究の傾向を示すために、比率とパーセンテージを計算しました。

- 定性的分析: 文献における鋳造性の定義、マグネシウム合金開発における鋳造性の歴史的記述、およびさまざまな合金元素の鋳造性への影響の説明の詳細なレビューと統合。引用文献に示されている図表からのデータの解釈。

- 研究対象と範囲: 本研究は、マグネシウムダイカストまたはダイカスト合金の鋳造性を具体的に扱った査読付き論文に焦点を当てています。範囲は、選択されたデータベースおよび出版物で入手可能な文献に限定されており、主に2000年代初頭から2019年までの期間を対象とし、マグネシウムダイカストの初期に遡る歴史的背景も含まれています。

5. 主な研究結果:

- 主な研究結果: 文献レビューにより、マグネシウムダイカスト合金の鋳造性に関するいくつかの重要な知見が得られました。

- 鋳造性研究の減少: マグネシウムダイカスト技術、特に鋳造性の概念に焦点を当てた出版物の数が、過去15年間で著しく減少しています(図3、4、5)。鋳造性に焦点を当てた論文の割合は、2002〜2004年の5%以上から、2015〜2019年には1%未満に減少しました(図5)。この減少は、ダウ・ケミカル、ノランダ、ノルスクハイドロなどの主要な業界プレーヤーがマグネシウム事業から撤退したことが部分的に原因である可能性があります [6]。

- 鋳造性の定義は主観的: 「鋳造性」は、明確に定義された定量的な材料特性ではありません。代わりに、文献ではさまざまな説明がなされているやや主観的な用語です。一般的に、鋳造性は「満足のいく結果で金型パターンから製品を形成する能力」[11, 12] と定義されています。マグネシウム合金における鋳造性の具体的な側面には、以下が含まれます。

- 金型充填性 [11, 13-15]

- 溶融状態での流動性 [11, 16, 17]

- 熱間割れ抵抗 [11, 13, 14, 16, 18]

- 化学組成の一貫性 [14, 16, 18, 19]

- 金型への焼き付き/ろう付け抵抗 [11, 15, 18]

- 凝固収縮を補償する供給能力 [11, 14-16, 18]

ただし、これらの特性のすべてが簡単に定量化できるわけではありません。

- 鋳造性のベンチマークとしてのAZ91: AZ91合金は、鋳造性評価の基準として頻繁に使用されており [14, 18]、一般的なマグネシウムダイカスト合金の中で最も優れた鋳造性を持つと考えられています [12, 13, 19]。

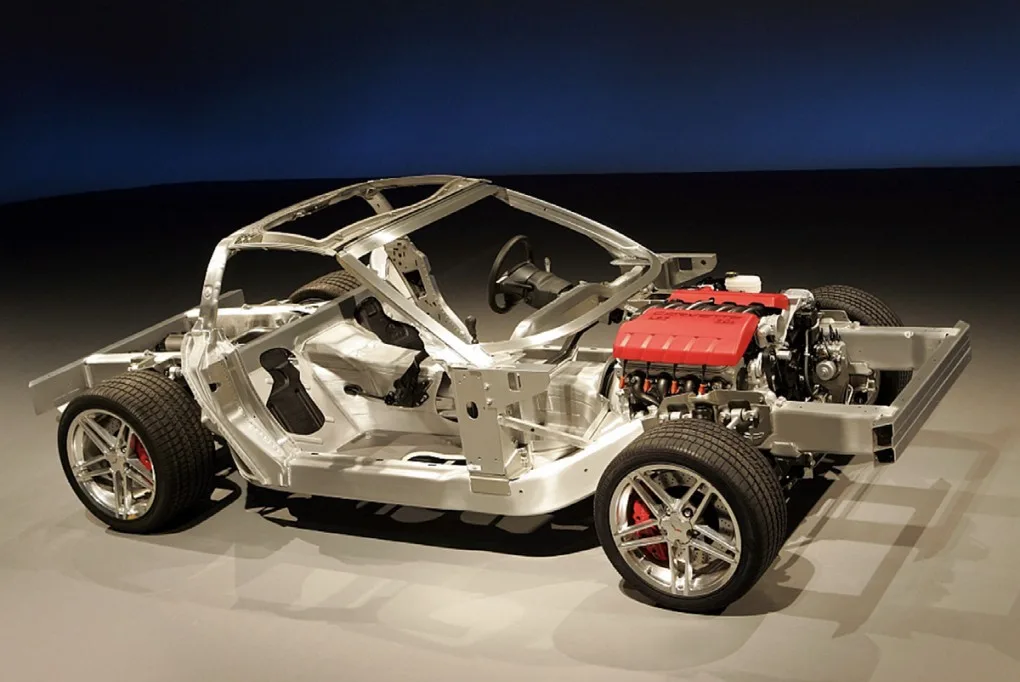

- 鋳造性の歴史的背景: 歴史的に、マグネシウム合金は、アルミニウム合金のように金型にろう付けまたは焼き付く傾向がないことが認識されていました [20, 22-24]。初期の研究では、アルミニウムと亜鉛が鋳造性に影響を与える主要な合金元素として特定されました [25, 26]。Mg-Al-Zn系は、優れた流動特性のためにダイカスト用に開発されました [22]。AZ91合金組成(Mg-Al-Zn系)は、鋳造製品の品質を最大化するように最適化されました [20, 21, 26]。その後、AM60は、報告によるとAZ91ほど鋳造性は高くありませんでしたが、自動車ホイールに必要な靭性を備えていたため、フィアットによって選択されました [21, 30]。AS41やAE42などの後続の合金開発は、AZ91レベルの鋳造性を維持しながら、クリープ抵抗を向上させることを目的としていました [21]。高度なマグネシウム合金を使用した自動車用途の例としては、コルベットZ06のフロントクロスメンバー(AE44、図6)やフォードマスタングシェルビーGT500のストラットブレース(AE44、図7)などがあります。

- 合金元素の鋳造性への影響: 論文は、さまざまな合金元素のマグネシウム合金の鋳造性への影響を体系的にレビューしています。

- アルミニウム: 約10%の含有量まで金型充填性と流動性を向上させます [11, 14, 16, 25]。粘度と表面張力を低下させます [12]。供給特性を向上させますが、凝固収縮による多孔性を増加させる可能性があります [11, 16]。1〜2%のAl含有量で熱間割れのリスクがあります [12, 14]。7%を超えるAl含有量では、ろう付けの問題が増加します [12, 14]。

- 亜鉛: 3%まで流動性を向上させます [11, 12, 16, 38]。3%を超えると、熱間割れや微小空孔が発生する可能性があります [16, 25, 38]。亜鉛含有量が6%でアルミニウム含有量が低いと、熱間割れが増加します [16, 40](図12)。

- カルシウム: 最初にクリープ抵抗を向上させるために使用されました [21]。金型への焼き付きや熱間割れを引き起こす可能性があります [21]。AM50に0.3〜1.5%含有させると、ヒケ、湯回り不良、ろう付け、金型への焼き付き、割れなどの問題が観察されます [15, 18, 38, 41]。カルシウム添加は一般的に鋳造性を低下させます [12]。

- シリコン: 高温クリープ強度に使用されます [21]。熱間割れの感受性を高めますが、AM60の流動性も高めます [12]。液相線温度を上昇させます [16]。アルミニウム含有量が低いと、流動性と鋳造性が低下します [16]。全体として、シリコンは鋳造性を向上させる可能性がありますが、低Al合金では低下させる可能性があります [12, 16]。

- 希土類元素 (RE): クリープ強度を向上させるために使用されます [21]。鋳造性を向上させる可能性があります [12]。特に低Al含有量で流動性を向上させます [12, 16]。熱間割れへの影響はさまざまです [12, 16, 28]。RE含有量が4%を超えると、合金は脆くなります [28]。REは酸化感受性を高めます [16]。ランタンは熱間割れを軽減できます [13, 28]。

- ストロンチウム: クリープ強度向上のためのRE代替として使用されます [31]。少量(<0.5%)で金属間化合物を改質します [33, 43]。AZ91に0.5%のSrを添加すると流動性が向上します [42]。カルシウムと組み合わせると、ストロンチウムはクリープ強度を向上させます [41, 43]。脆化や金型への焼き付きを避けるためには、特定の含有量範囲が必要です [43]。

- スズ: 0.3%を超えると鋳造性を向上させ、金型への焼き付きを軽減します [46]。AZ91に0.5%のスズを添加すると流動性が向上しますが、1%を超えると流動性が低下します [47]。Mg-Zn-Al合金の流動性を向上させる可能性がありますが、Znレベルが高いと流動性が低下します [49]。Mg-Al-Ca合金に0.2%のスズを添加すると、鋳造割れを軽減します [48]。0.5%のスズはAZ91の熱間割れ抵抗を向上させますが、含有量が多いと熱間割れ抵抗が増加します [47]。

- マンガン: 主に耐食性抑制に使用されます [25]。鋳造性に関する研究は限られています。0.56%のカルシウムを添加したマグネシウム合金の流動長には、0.1%から0.26%へのマンガン含有量の変化による影響はわずかです [51]。マンガン含有量を0.178%から0.52%に増やすと、H13ダイカスト工具鋼へのろう付け量が増加すると報告されています [52]。

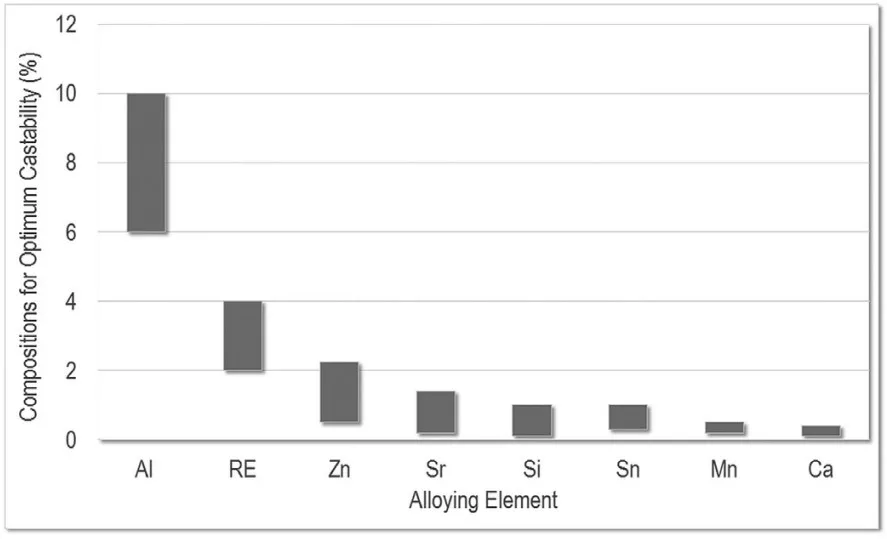

- 最適な鋳造性のための組成範囲: 文献に基づいて、論文はさまざまな合金元素の最適な鋳造性のための組成範囲を要約しています(図13)。アルミニウム、RE、亜鉛は比較的広い範囲を持ち、マンガンとカルシウムは狭い範囲を持っています。ストロンチウム、シリコン、スズは約1%の範囲で、最適な鋳造性が得られます。

- 統計的/定性的分析結果:

- 図3. 1995年から2019年までに毎年発表されたマグネシウムダイカスト技術に焦点を当てた査読付き論文の数 [5]: この図は、2005年頃のピーク以降、マグネシウムダイカスト技術に関連する出版物の減少を視覚的に示しています。

- 図4. 年ごとの論文あたりの「鋳造性」の出現頻度の文献キーワード調査。文献調査は、2002年から2019年までのMagnesium Technology誌と、2013年から2019年までのJournal of Magnesium Alloys誌を使用して完了しました: この図は、出版物におけるキーワード「鋳造性」の頻度が2002年にピークに達し、その後大幅に減少し、2009年以降は低いままになっていることを示しています。

- 図5. 2002年から2019年までのMagnesium Technology誌と、2013年から2019年までのJournal of Magnesium Alloys誌に掲載された、マグネシウム鋳造性に焦点を当てた論文の割合: この図は、特にマグネシウム鋳造性に焦点を当てた論文の割合を示しており、2000年代初頭の5%以上から近年では1%未満に減少していることを示しています。

- 図8. Gibsonら [27] による、いくつかのダイカストマグネシウム合金のクリープ性能と鋳造性の表現: この図は、さまざまなマグネシウム合金のクリープ性能と鋳造性評価をプロットしており、これらの特性間のトレードオフを視覚的に表しています。AZ91D(1とラベル付け)は、より高い鋳造性側に位置しています。

- 図9. Eastonら [29] による、いくつかのダイカストマグネシウム合金のクリープ性能(150℃)と鋳造性指数の関係: 図8と同様に、この図は、さまざまなマグネシウム合金のクリープ性能と鋳造性指数の散布図を示しており、AZ91の良好な鋳造性を再び強調しています。

- 図13. ここに引用した文献から計算された、アルミニウム、希土類、亜鉛、ストロンチウム、シリコン、スズ、マンガン、カルシウムのマグネシウム合金の最適な鋳造性のための組成範囲: この棒グラフは、文献レビューに基づいて、マグネシウム合金で最高の鋳造性を達成するためのさまざまな合金元素の最適な組成範囲をまとめたものです。

![Fig. 3. Number of peer-reviewed publications focusing on magnesium diecasting technology published annually from 1995 to 2019 [5].](https://castman.co.kr/wp-content/uploads/image-149-png.webp)

![Fig. 7. 2020 Ford Mustang Shelby GT500 with cast Magnesium strut brace [37]. (Copyright 2019 by Detroit Free Press. Used with Permission.)](https://castman.co.kr/wp-content/uploads/Fig.-7.-2020-Ford-Mustang-Shelby-GT500-with-cast-Magnesium-strut-brace-37.-Copyright-2019-by-Detroit-Free-Press.-Used-with-Permission.webp)

![Fig. 8. Creep performance vs. castability representation for several die-cast

magnesium alloys as given by Gibson et al. [27]. In the Fig. 1: AZ91D,

2: AS21X, 3: MRI153M, 4: AJ62X, 5: AE42, 6: AJ52X, 7: ACM522, 8:

AX52J, 9: MRI230D. (Copyright 2006 by The Minerals, Metals and Materials Society. Used with permission).](https://castman.co.kr/wp-content/uploads/Fig.-8.-Creep-performance-vs.-castability-representation-for-several-die-cast-magnesium-alloys-as-given-by-Gibson-et-al.-27.webp)

![Fig. 9. Creep performance (at 150◦C) vs. castability index for several diecast magnesium alloys as given by Easton et al. [29]. (Copyright 2017 by

The Minerals, Metals and Materials Society. Used with permission).](https://castman.co.kr/wp-content/uploads/Fig.-9.-Creep-performance-at-150◦C-vs.-castability-index-for-several-diecast-magnesium-alloys-as-given-by-Easton-et-al.-29.webp)

![Fig. 11. Solid solubility of various rare earth elements as a function of increasing temperature [39]. (Copyright 2008, by the Polish Academy of Sciences’ Institute of Metallurgy and Material Science. Used with Permission.).](https://castman.co.kr/wp-content/uploads/image-150-png.webp)

- データ解釈: データは一貫して、その重要性にもかかわらず、マグネシウムダイカストにおける鋳造性研究への焦点が減少していることを示しています。「鋳造性」は、特に合金組成など、多くの要因に影響される複雑で主観的な概念であることが確認されています。AZ91は依然として鋳造性のベンチマークです。合金元素は鋳造性に多様でしばしば複雑な影響を与えるため、合金設計において慎重な検討が必要です。

6. 結論と考察:

- 主な結果の要約: 本論文は、過去15年間でマグネシウムダイカストにおける鋳造性に焦点を当てた研究が効果的に減少していることを示しています。鋳造性は、ダイカストプロセスのさまざまな側面を含む複雑で主観的な概念であることを明確にしています。AZ91合金は、一貫して最適な鋳造性を持つと認識されています。この論文は、さまざまな合金元素(アルミニウム、亜鉛、カルシウム、シリコン、希土類、ストロンチウム、スズ、マンガン)が鋳造性にどのように影響するかについての詳細な概要を提供し、合金開発に役立つ貴重な洞察を提供します。

- 研究の学術的意義: 本研究は、現在の研究動向におけるギャップを強調することにより、重要な学術的価値を持っています。マグネシウムダイカストにおける鋳造性に関する既存の知識を統合した、構造化された包括的な文献レビューを提供します。鋳造性の定義、歴史、および影響要因の分析は、材料科学および工学におけるこの重要な概念のより良い理解に貢献します。

- 実用的な意義: 本研究の実用的な意義は、マグネシウムダイカスト業界にとって非常に重要です。合金元素の鋳造性への影響に関する詳細な要約は、合金設計者およびプロセスエンジニアにとって貴重なガイドとして役立ちます。さまざまな元素が流動性、熱間割れ、金型への焼き付き、その他の鋳造性の側面にどのように影響するかを理解することで、エンジニアは、新しい合金を開発し、製造可能性と部品性能を向上させるためにダイカストプロセスを最適化する上で、情報に基づいた意思決定を行うことができます。この論文は、特に自動車やその他の分野の要求の厳しい用途において、鋳造性を合金開発の重要な要素として考慮する必要性を強調しています。

- 研究の限界: 本研究の主な限界は、文献レビュー方法論に固有のものです。「鋳造性」の定義と評価は、レビューされた文献に反映されているように、やや主観的なままです。論文は、既存の出版物から得られた解釈と結論に依存しており、これらは方法論と視点が異なる場合があります。今後の研究では、鋳造性を評価するためのより標準化された定量的な方法を開発することが有益となる可能性があります。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性: 論文は、今後の研究のいくつかの方向性を示唆しています。

- 包括的な合金開発: 今後の合金開発は、鋳造性だけでなく、機械的特性、物理的特性、耐食性、原材料コスト、環境への影響、生産効率、リサイクル性も考慮した包括的なアプローチを採用する必要があります。鋳造性を損なうことなく機械的特性を最適化する合金を開発することが重要です。

- 新しい合金系: 性能と鋳造性の両方に相乗効果をもたらすために、さまざまな合金元素を組み合わせた新しい合金系の探求が推奨されます。これには、最終用途の要件を満たすと同時に、ダイカスト業者にとって優れた製造可能性を保証する組み合わせを調査することが含まれます。

- さらなる探求が必要な分野: さらなる研究が必要な分野は次のとおりです。

- 鋳造性のより定量的な定義と評価方法の開発。 主観的な評価から、より客観的で測定可能な指標に移行することは、合金開発とプロセス最適化に有益です。

- 鋳造性に対する複数の合金元素間の複雑な相互作用の調査。 合金元素の影響は常に線形または加法的であるとは限らず、これらの相互作用を理解することは、高度な合金を設計する上で重要です。

8. 参考文献:

- [1] L. Ruhai, Evolution of the Chinese magnesium industry in 2017, in: Proceedings of the 75th Annual World Magnesium Conference, IMA, St. Paul, 2018.

- [2] A. Clark, 2017 global primary magnesium supply demand balance and outlook, in: Proceedings of the 75th Annual World Magnesium Conference, IMA, St. Paul, 2018.

- [3] Automotive News, US Sales Report. https://www.autonews.com/, 2020 (accessed 18 January 2020).

- [4] FCA North America media, 2020 Products. https://media.fcanorthamerica.com/homepage.do;jsessionid=060571A9B3C7C6C3FF0CB95CA92358B6?mid=1, 2020 (accessed 2 February 2020).

- [5] Elsevier, Scopus document search, https://www.scopus.com/home.uri, 2019 (accessed 14 December 2019).

- [6] G. Patzer, TMS, Warrendale, 2010, pp. 85-90.

- [7] E.N. Brandt, We Called it Mag-nificent: Dow Chemical and Magnesium, 1916-1998. East Lansing, Michigan State University Press, 2013.

- [8] J. Li, R. Chen, Y. Ma, W. Ke, J. Magnes. Alloy. 1 (2013) 346-351, doi:10.1016/j.jma.2013.12.001.

- [9] Y. Huang, H. Dieringa, K.U. Kainer, N. Hort, J. Magnes. Alloy. 2 (2014) 124-132, doi:10.1016/j.jma.2014.03.003.

- [10] M.J. Shen, X.J. Wang, M.F. Zhang, B.H. Zhang, M.Y. Zheng, K. Wu, J. Magnes. Alloy. 3 (2015) 155-161, doi:10.1016/j.jma.2015.03.001.

- [11] P. Bakke, K. Pettersen, H. Westengen, TMS, Warrendale, 2003, pp. 171-176.

- [12] A.L. Bowles, Q. Han, J.A. Horton, TMS, Warrendale, 2005, pp. 99-104.

- [13] J.-M. Kim, S.-J. Lee, Int. J. Metalcast. 9 (2015) 15-21, doi:10.1007/BF03355619.

- [14] K. Strobel, M.A. Easton, V. Tyagi, M. Murray, M.A. Gibson, G. Savage, T.B. Abbott, Int. J. Cast Met. Res. 23 (2010) 81-91, doi:10.1179/136404609X12535244328332.

- [15] B.R. Powell, A.A. Luo, B.L. Tiwari, V. Rezhets, TMS, Warrendale, 2002, pp. 123-129.

- [16] A. Luo, M.O. Pekguleryuz, J. Mater. Sci. 29 (1994) 5259-5271, doi:10.1007/BF01171534.

- [17] S.S. Khan, N. Hort, I. Steinbach, S. Schmauder, TMS, Warrendale, 2008, pp. 197-202.

- [18] J. Berkmortel, H. Hu, J.E. Kearns, J.E. Allison, Die Castability Assessment of Magnesium Alloys for High Temperature Applications: Part 1 of 2, SAE, 2000 Technical Paper 2000-01-1119, doi:10.4271/2000-01-1119.

- [19] P. Bakke, H. Westengen, S. Sannes, D. Albright, Powertrain Components Opportunities for the Die Cast AE Family of Alloys, SAE, 2004 Technical Paper 2004-01-0655, doi: 10.4271/2004-01-0655.

- [20] S.C. Erickson, Magnesium: A Proven Material For Light Weight Automotive Die Castings, SAE, 1977 Technical Paper 770323, doi:10.4271/770323.

- [21] J.F. King, Werkstoff-Informationsgesellschaft mbH, Frankfurt, 1998, pp. 37-47.

- [22] A. Beck, The Technology of Magnesium and its Alloys (English translation), F.A. Hughes and Co. Ltd., London, 1943.

- [23] J.D. Hanawalt, J.K. Glaza, New Applications and Developments of Magnesium Alloys in the Automotive Industry, SAE, 1952 Technical Paper 520090, doi: 10.4271/520090.

- [24] J.G. Mezoff, Magnesium for Automobiles, in Perspective, SAE, 1980 Technical Paper 800417, doi:10.4271/800417.

- [25] W.K. Zinszer, Trans. Kans. Acad. Sci. 46 (1943) 161-163.

- [26] J.A. Gann, Magnesium Industry's Lightest Structural Metal, SAE, 1931 Technical Paper 310044, doi:10.4271/310044.

- [27] M.A. Gibson, C.J. Bettles, M.T. Murray, G.L. Dunlop, TMS, Warrendale, 2006, pp. 327-331.

- [28] M. Easton, M.A. Gibson, S. Zhu, T. Abbott, J.-F. Nie, C.J. Bettles, G. Savage, TMS, Warrendale, 2018, pp. 329-336.

- [29] M. Easton, S. Zhu, M. Gibson, T. Abbott, H.W. Ang, X. Chen, N. Birbilis, G. Savage, TMS, Warrendale, 2017, pp. 123-129.

- [30] S.L. Couling, Met. Eng. Q. (1972) 7-13 May.

- [31] M.O. Pekguleryuz, E. Baril, TMS, Warrendale, 2001, pp. 119-125.

- [32] A.A. Luo, B.R. Powell, TMS, Warrendale, 2001, pp. 137-144.

- [33] E. Aghion, B. Bronfin, H. Friedrich, Z. Rubinovich, TMS, Warrendale, 2004, pp. 167-172.

- [34] J. Greiner, C. Doerr, H. Zauerz, M. Graeve, The New "7G-TRONIC" of Mercedez-Benz: Innovative Transmission Technology for Better Driving Performance, Comfort and Fuel Economy, SAE, 2001 Technical Paper 2004-01-0649, doi: 10.4271/2004-01-0649.

- [35] E. Baril, P. Labelle, A. Fischerworring-Bunk, AJ (Mg-Al-Sr) Alloy System Used for New Engine Block, SAE, 2004 Technical Paper 2004-01-0659, doi:10.4271/2004-01-0659.

- [36] GM Corporate Newsroom, Fiberglass to Carbon Fiber: Corvette's Lightweight Legacy. https://media.gm.com/media/us/en/gm/news.detail.html/content/Pages/news/us/en/2012/Aug/0816_corvette.html., 2012 (accessed 5 February 2020).

- [37] M. Phelan, 760-Horsepower 2020 Ford Mustang Shelby GT500 Strikes Like Lightning. https://www.freep.com/story/money/cars/mark-phelan/2019/10/29/ford-mustang-2020-shelby-gt-500-driving-impressions/2486253001/, 2019 (accessed 7 February 2020).

- [38] M.O. Pekguleryuz, M.M. Avedesian, J. Jpn. Inst. Light Met. 42 (1992) 679-686.

- [39] L.L. Rokhin, Arch. Metall. Mater. 52 (2007) 5-11.

- [40] M. Easton, T. Abbott, J.-F. Nie, G. Savage, TMS, Warrendale, 2008, pp. 323-328.

- [41] Y. Nakaura, A. Watanabe, K. Ohori, Mater. Trans. 47 (2006) 1031-1039, doi:10.2320/matertrans.47.1031.

- [42] H.L. Zhao, S.K. Guan, F.Y. Zheng, J. Mater. Res. 22 (2007) 2423-2428, doi:10.1557/jmr.2007.0331.

- [43] B. Bronfin, E. Aghion, F. Von Buch, S. Schumann, Creep Resistant Magnesium Alloys With Improved Castability, US Patent #7,169,240 B2, 2007.

- [44] A.A. Luo, Int. Mater. Rev. 49 (2004) 13-30, doi:10.1179/095066004225010497.

- [45] P. Bakke, K. Pettersen, D. Albright, TMS, Warrendale, 2004, pp. 289-296.

- [46] B. Bronfin, E. Aghion, F. Von Buch, S. Schumann, M. Katzir, High Strength Creep Resistant Magnesium Alloys, US Patent #7, 041,179 B2, 2006.

- [47] Y. Turen, Mater. Des. 49 (2013) 1009-1015, doi:10.1016/j.matdes.2013.02.037.

- [48] H. Kato, K. Kitayama, K. Hibi, H. Kawabata, Mater. Trans. 57 (2016) 1633-1638, doi:10.2320/matertrans.M2016139.

- [49] M. Yang, F. Pan, Mater. Des. 31 (2010) 68-75, doi:10.1016/j.matdes.2009.07.018.

- [50] J. Zhou, H.R.J. Nodooshan, D. Li, X. Zeng, W. Ding, Met. 9 (2019) 113-127, doi: 10.3390/met9020113.

- [51] H.-S. Kim, T.-G. Kim, Solid State Phenom. 118 (2006) 485-490, doi:10.4028/www.scientific.net/SSP.118.485.

- [52] C. Tang, Soldering in Magnesium High Pressure Die Casting and its Prevention by Surface Engineering Ph.D. Thesis, Swinburne University of Technology, Hawthorn, 2007.

9. 著作権:

- この資料は、J.P. Weiler の論文「Exploring the concept of castability in magnesium die-casting alloys」に基づいています。

- 論文ソース: https://doi.org/10.1016/j.jma.2020.05.008

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

著作権 © 2025 CASTMAN. 無断複写・転載を禁じます。