本技術概要は、[Padmavathi K R, RamakrishnanR, KarthikeyanL, and ChezhianBabuS]によって執筆され、[Intelligent Systems and Computer Technology (IOS Press)]から[2020]年に発行された学術論文「[Mechanical Characterization of Aluminium -Titania Metal Matrix Composites]」に基づいています。

キーワード

- 主要キーワード: アルミニウム複合材料

- 副次キーワード: ナノチタニア, 攪拌鋳造法, 機械的特性, アルミニウム6061, 金属マトリックス複合材料

エグゼクティブサマリー

- 課題: 航空宇宙や自動車などの要求の厳しい用途向けに、アルミニウム金属マトリックス複合材料(AMMC)の機械的特性を向上させること。

- 手法: 攪拌鋳造法を用いて、様々な重量パーセントのナノチタニア強化材を含むアルミニウム6061複合材料を製造。

- 主要なブレークスルー: 1.0重量%のナノチタニアを添加することで、特に極限引張強さなどの機械的特性が大幅に向上した。

- 結論: ナノチタニアは高性能AMMCを製造するための有効な強化材であり、最高の性能を発揮するための最適な添加量が特定された。

課題:なぜこの研究がHPDC専門家にとって重要なのか

航空宇宙、自動車、防衛産業では、軽量でありながら高強度、高疲労耐性、高耐食性を備えた先進材料が絶えず求められています。アルミニウム金属マトリックス複合材料(AMMC)は、これらの要求を満たす有望な材料として注目されています。しかし、その性能はマトリックス材料と強化材の組み合わせ、そして強化材の均一な分散に大きく依存します。特に、ナノスケールの強化材を導入することで特性を飛躍的に向上させる可能性がありますが、製造プロセスにおける凝集やぬれ性の悪さといった課題が実用化の障壁となっていました。本研究は、ナノチタニアを強化材として使用し、コスト効率の高い攪拌鋳造法を用いてこれらの課題を克服し、AMMCの機械的特性を最大限に引き出すための最適な条件を明らかにすることを目的としています。

アプローチ:研究手法の解明

本研究の信頼性は、その厳密な実験計画に基づいています。研究者らは、AMMCの製造から評価まで、体系的なアプローチを採用しました。

手法1:材料の選定 * マトリックス材料: 優れた機械的特性と加工性で知られるアルミニウム合金6061を使用。 * 強化材: 平均粒径50ナノメートルのナノチタニア(ルチル型)粒子を使用。添加量は0.5、1.0、1.5、2.0重量パーセント(wt%)の4水準で変化させました。

手法2:複合材料の製造プロセス * 攪拌鋳造法: 研究者らは、量産に適した低コストな攪拌鋳造法を採用しました。まず、アルミニウム6061を電気抵抗炉で融点以上に加熱しました。 * 強化材の投入: 溶湯を半凝固状態まで冷却し、予熱したナノチタニア粒子を投入しました。 * 攪拌: 45°に傾けた3枚翼の攪拌機を310rpmの速度で5分間回転させ、溶湯内に渦を発生させることで、ナノ粒子の均一な分散を促進しました。 * 鋳造と熱処理: 攪拌後、スラリーを再度加熱して完全な液体状態に戻し、金型に鋳造しました。その後、溶体化処理、焼入れ、人工時効硬化といった熱処理を施し、材料の機械的特性を最大限に引き出しました。

ブレークスルー:主要な研究結果とデータ

本研究により、ナノチタニア強化アルミニウム複合材料の機械的特性に関する重要な知見が得られました。

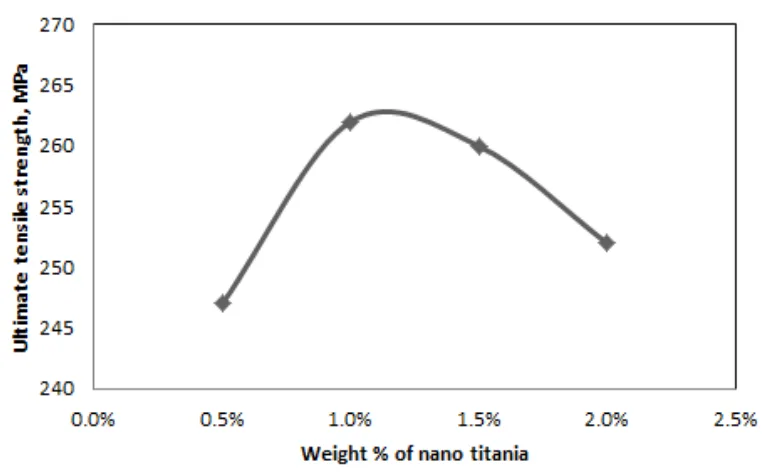

発見1:引張強さは1.0 wt%で最大化

ナノチタニアの添加は、複合材料の極限引張強さに顕著な影響を与えました。図3が示すように、引張強さはナノチタニアの添加量と共に増加し、1.0 wt%で約265 MPaの最大値に達しました。しかし、1.5 wt%以上に添加量を増やすと、引張強さは逆に低下する傾向が見られました。これは、高濃度になるとナノ粒子が凝集し、マトリックスとのぬれ性が低下することが原因と考えられます。

発見2:圧縮強さ、衝撃強さ、硬度の継続的な向上

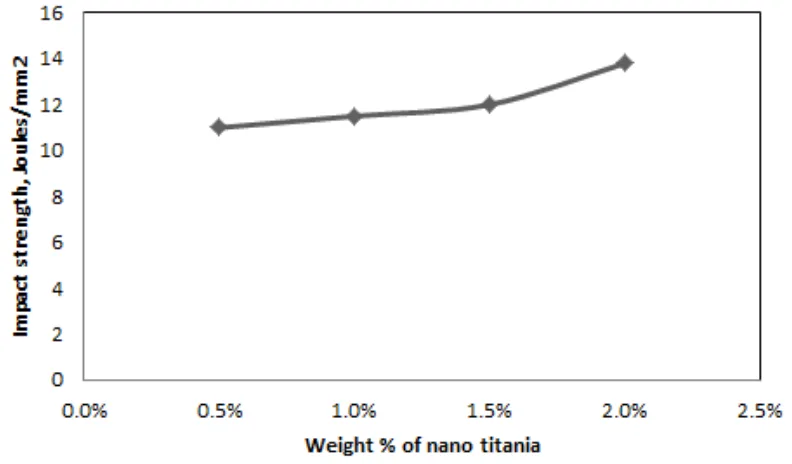

引張強さとは対照的に、他の機械的特性はナノチタニアの添加量が増えるにつれて一貫して向上しました。 * 圧縮強さ(図4): 添加量と共に増加し、2.0 wt%で最大値に達しました。 * 衝撃強さ(図5): 同様に、添加量と共に向上しました。 * ビッカース微小硬さ(図6): 2.0 wt%まで添加量を増やすにつれて、硬度は直線的に増加しました。

これらの特性向上は、マトリックス内に分散した硬質なセラミック粒子(ナノチタニア)が、転位の動きを効果的に阻害するためです。

研究開発および製造現場への実践的示唆

本研究の結果は、高性能アルミニウム部品の設計・製造に携わる専門家にとって、具体的な指針を提供します。

- プロセスエンジニア向け: この研究は、引張強さを最大化するためには、ナノチタニアの添加量を1.0 wt%に調整することが最適であることを示唆しています。また、攪拌速度(310 rpm)や攪拌機の設計(45°の翼角)といったプロセスパラメータが、欠陥のない均一な材料を製造する上で極めて重要です。

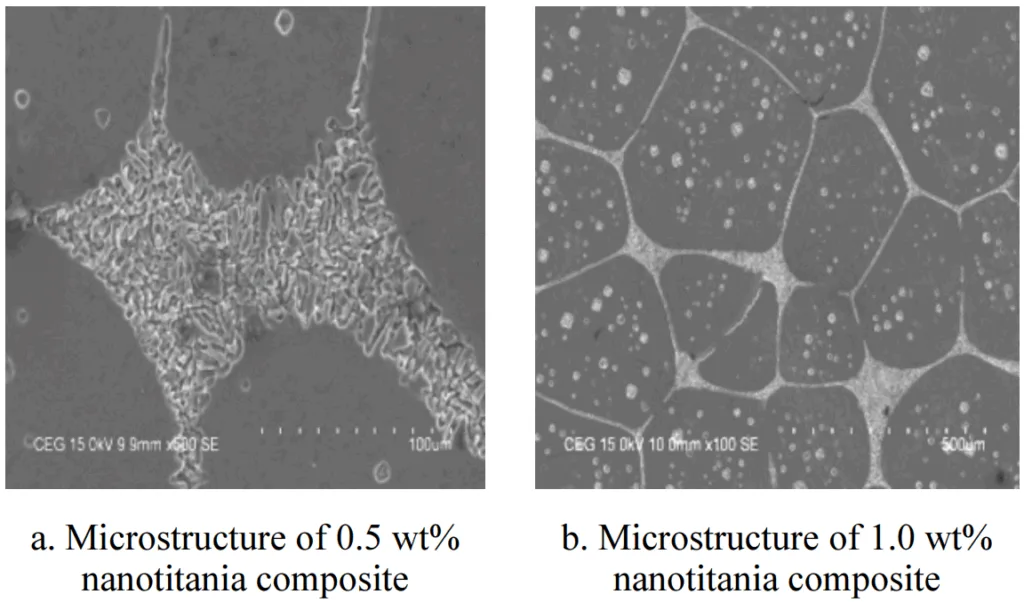

- 品質管理チーム向け: 図6のデータは、ビッカース硬さ測定が、強化材が適切に分散されているかを評価する迅速かつ効果的な指標となり得ることを示しています。また、図7のSEM画像が示すように、ミクロ組織観察は、特に高濃度での粒子凝集の有無を確認し、最終製品の品質を保証するための重要な検査基準となります。

- 設計エンジニア向け: 高い引張強さと硬度の両方が要求される部品の設計において、1.0 wt%のナノチタニアで強化されたAl6061は最適な選択肢となり得ます。一方、圧縮強さや耐摩耗性(硬さ)が最優先される用途では、引張強さの若干の低下を許容した上で、より高濃度のナノチタニア添加を検討する価値があります。

論文詳細

Mechanical Characterization of Aluminium -Titania Metal Matrix Composites

1. 概要:

- タイトル: Mechanical Characterization of Aluminium -Titania Metal Matrix Composites (アルミニウム-チタニア金属マトリックス複合材料の機械的特性評価)

- 著者: Padmavathi K R, RamakrishnanR, KarthikeyanL, and ChezhianBabuS

- 発行年: 2020

- 発行元/学会: Intelligent Systems and Computer Technology (IOS Press)

- キーワード: Aluminium Metal Matrix Composites, nanotitania, stir casting, heat treatment (アルミニウム金属マトリックス複合材料, ナノチタニア, 攪拌鋳造法, 熱処理)

2. 抄録:

研究者らは、いくつかの強化材を用いたアルミニウム金属マトリックス複合材料(AMMC)の機械的特性を調査してきたが、ルチル型ナノチタニア強化材を用いたAMMCの機械的特性の分析に関しては、ほとんど研究が行われていない。本研究では、マトリックス材料としてアルミニウム6061金属元素、強化材として0.5、1.0、1.5、2.0重量パーセントのナノチタニアを用いた金属マトリックス複合材料を、攪拌鋳造法、それに続くダイカストおよび熱処理によって製造した。その後、微小硬さ、引張、圧縮、衝撃強さといった機械的特性の調査を実施した。製造されたサンプルは走査型電子顕微鏡を用いて検査・分析された。結果は、1.0重量パーセントのナノチタニアで強化されたアルミニウム6061金属マトリックス複合材料において、機械的特性が向上することを示した。

3. 緒言:

複合材料は、2つ以上の異なる特性を持つ個別の材料を組み合わせたものであり、組み合わせることによって個々の構成材料とは異なる特性を持つ材料となる。複合材料の個々の構成要素は、連続的なマトリックスと1つ以上の不連続な強化材である。マトリックスは最終製品の全体形状を提供し、強化材を内部に包み込む。強化材は、複合材料に加えられる荷重を全体的または部分的に担う[1]。複合材料の特性は、個々の特性、形状、配向、および内部に追加される強化材の量に依存する。高い疲労耐性、耐食性、高い強度対重量比、優れた信頼性により、複合材料はレーダー、ロケットエンジン、ジェットエンジン、タービンブレード、ファンブレード、ヘリコプターのローターシャフト、自動車エンジン、ボディ、コネクティングロッドなどに広く応用されている[2]。純金属または金属合金のマトリックス内に粒子または繊維で強化された複合材料は、金属マトリックス複合材料と呼ばれる。市販のアルミニウム、マグネシウム、チタン合金がマトリックス材料として一般的に使用され、炭化ケイ素、酸化チタン、または酸化アルミニウムの粒子や繊維が強化材として一般的に使用される[3]。複合材料の製造におけるさらなる改良は、マトリックスにナノサイズの強化材を添加することであり、ナノ複合材料が生まれる。

4. 研究の概要:

研究トピックの背景:

航空宇宙や自動車産業などの分野では、軽量で高強度、高剛性といった優れた機械的特性を持つ材料が求められている。アルミニウム金属マトリックス複合材料(AMMC)は、これらの要求を満たす可能性を秘めているが、その性能は強化材の種類、量、分散状態に大きく左右される。

従来の研究状況:

様々な強化材を用いたAMMCに関する研究は多数存在するが、本論文は「ルチル型ナノチタニア強化材を用いたAMMCの機械的特性の分析に関しては、ほとんど研究が行われていない」と指摘しており、この分野の研究の空白を埋めることを目指している。

研究の目的:

本研究の目的は、マトリックスとしてアルミニウム合金6061、強化材としてナノチタニア粒子を使用し、その添加量(0.5, 1.0, 1.5, 2.0 wt%)が複合材料の機械的特性(微小硬さ、引張強さ、圧縮強さ、衝撃強さ)に与える影響を体系的に調査することである。

研究の中核:

研究の中核は、攪拌鋳造法を用いてナノチタニア強化Al6061複合材料を製造し、その後の熱処理を経て、ASTM規格に準拠した試験片を用いて機械的特性を評価することにある。さらに、走査型電子顕微鏡(SEM)を用いてミクロ組織を観察し、機械的特性と組織との関連性を分析する。

5. 研究方法

研究デザイン:

本研究は、異なる重量パーセントのナノチタニア強化材を含むアルミニウム複合材料を製造し、その機械的特性を評価する実験的研究である。

データ収集・分析方法:

- 製造: 攪拌鋳造法を用いて複合材料を製造した。マトリックスはアルミニウム合金6061、強化材は粒径50nmのナノチタニア。攪拌条件は、310rpmの回転速度、45°に傾斜した3枚翼の攪拌機、5分間の攪拌時間とした。鋳造後、溶体化処理、焼入れ、人工時効硬化による熱処理を行った。

- 機械試験: ビッカース微小硬さ試験機(荷重5N、保持時間15秒)、シャルピー衝撃試験機、および引張・圧縮試験機を用いて、ASTM規格に準拠した試験片の機械的特性を測定した。

- 組織観察: 走査型電子顕微鏡(SEM)を用いて、製造された複合材料の破断面とミクロ組織を観察し、強化材粒子の分散状態を評価した。

研究対象と範囲:

本研究の対象は、マトリックスをアルミニウム合金6061とし、強化材としてナノチタニアの重量パーセントを0.5%、1.0%、1.5%、2.0%と変化させた金属マトリックス複合材料である。研究範囲は、これらの複合材料の機械的特性(引張、圧縮、衝撃、硬さ)の評価とミクロ組織の観察に限定される。

6. 主要な結果:

主要な結果:

- 製造された複合材料の極限引張強さは、ナノチタニア強化材の体積分率が1.0重量パーセントまで増加するにつれて向上したが、それ以上に体積分率が増加すると引張特性は低下した。

- 圧縮強さおよび衝撃強さは、硬質なセラミック粒子の添加により、強化材の重量分率が増加するにつれて向上した。

- ビッカース微小硬さは、ナノ強化材の添加により複合材料の硬度が増加することを示した。

- SEMによるミクロ組織観察では、0.5 wt%および1.0 wt%のナノチタニア強化複合材料において、強化材粒子がマトリックス全体に均一に分布していることが確認された。

図の名称リスト:

- Figure 1. (a-b) Stir casting

- Figure 2. Specimen for mechanical characterization

- Figure 3. Ultimate tensile strength of nanotitania composites

- Figure 4. Ultimate compressive strength of nanotitania composites

- Figure 5. Impact strength of nanotitania composites

- Figure 6. Vickers micro hardness of nanotitania composites

- Figure 7 (a-b). Microstructure of nanotitania – aluminum6061 composite

7. 結論:

製造されたアルミニウム6061-ナノチタニア強化金属マトリックス複合材料の研究に基づき、以下の結論が得られる。

- ナノチタニア粒子は、アルミニウム6061マトリックス材料の機械的特性を向上させるための強化材として使用できる。

- ナノチタニアの添加は、強化材粒子が1.0重量パーセントまで、複合材料の極限引張強さを向上させる。

- ナノチタニアの添加は、製造された複合材料の圧縮強さおよび衝撃強さを増大させる。

- ナノチタニアの添加は、複合材料の微小硬さを高める。

- ナノチタニア強化アルミニウム6061金属マトリックス複合材料のミクロ組織は、マトリックス材料中での強化材粒子の均一な分布を示している。

8. 参考文献:

- [1] Rajan T.P.D., Pillai R.M. and Pai B.C, Reinforcement coatings and interfaces in aluminium metal matrix composites. Journal of Materials Science, Vol. 33, Issue 14, pp. 3491-3503, 1998.

- [2] Prasad S.V., and Asthana R.,Aluminum Metal-Matrix Composites for Automotive Applications: Tribological Considerations.Tribology Letters, Vol. 17, Issue 3, pp. 445-453, 2004

- [3] Mavhungu S.T., Alinlabi E.T., Onitiri M.A. and Varachia F.M.,Aluminium Matrix composites for industrial use: Advances and Trends .Procedia Manufacturing, Vol. 7, pp. 178-182, 2017

- [4] Padmavathi K.R. and Ramakrishnan R., Tribological and Mechanical characterization of Aluminium Metal Matrix Composites. Indian Journal of Science and Technology, Vol. 9(S1), pp. 1-6, 2016

- [5] Surappa M.K., Aluminium matrix composites: Challenges and opportunities.Sadhana, Vol. 28, Issue 1-2, pp. 319-334, 2003

- [6] Mavhungu S.T., Alinlabi E.T., Onitiri M.A. and Varachia F.M.,Aluminium Matrix composites for industrial use: Advances and Trends.Procedia Manufacturing, Vol. 7, pp. 178-182, 2017

- [7] Soltani S., Azari Khosroshahi R., Mousavian Taherzadeh. R., Jiang Z., Fadavi Boostani A. and Brabazon D., Stir castingprocess for manufacture of Al-SiC composites.Rare Metals, Vol. 36, No. 7, pp. 581-590, 2017

- [8] Hashim, J., Looney, L. and Hashmi, M.S.J.,Metal matrix composites: production by the stir casting method.Journal of Materials Processing Technology, Vol. 1-7, pp. 92-93, 1999

- [9] Pardeep Sharma, GulshanCauhan and Neeraj Sharma, Production of AMC by stir casting - An Overview. International Journal of Contemporary Practices, Vol. 2, Issue 1, pp. 23-46, 2008.

- [10] Ramesh C.S., Anwar Khan A.R., Ravikumar N. and Savanprabhu, P, Prediction of wear coefficient of Al6061-TiO2 composites.Wear, Vol. 259, pp. 602-608, 2005

- [11] Padmavathi K.R., Ramakrishnan R. and Palanikumar.K, Wear properties of SiCp and TiO2p reinforced aluminium metal matrix composites.Indian Journal of Engineering & Materials Sciences, Vol. 26, pp. 51-58, 2019

- [12] Shubham Mathur and Alok Barnawal, Effect of Process Parameter of Stir Casting on Metal Matrix Composites. International Journal of Science and Research (IJSR), Vol. 2, Issue 12, pp. 2319-7064, 2013

- [13] Riccardo Casati and Maurizio Vedani, Metal Matrix Composites Reinforced by Nano-Particles-A Review. Metals, Vol. 4, pp. 65-83, 2014

- [14] Veeresh Kumar G.B., Rao C.S.P. and Selvaraj N., Mechanical and Tribological behavior of Particulate Reinforced Aluminum Metal Matrix Composites a review. Journal of Minerals & Materials Characterization & Engineering, Vol. 10, pp. 55-91, 2011.

- [15] Antony Vasantha Kumar, C. and Selwin Rajadurai J., Influence of rutile (TiO2) content on wear and microhardness characteristics of aluminium-based hybrid composites synthesized by powder metallurgy.Transactions of Nonferrous Metals Society of China, Vol. 26, pp. 63-73, 2016

- [16] Rajmohan T and Palanikumar K, Artificial neural network model to predict thrust force in drilling of hybrid metal matrix composites.National Journal on Advances in Building Sciences and Mechanics, Vol. 1, No.2, 2010

- [17] X. M. Du, K. F. Zheng, F. G. Liu, "Effect of clustering on the mechanical properties of sic p reinforced aluminum metal matrix composites", Digest Journal of Nanomaterials and Biostructures, Vol. 13, No. 1, pp. 253 - 261, 2018.

- [18] S. Sivasankaran and Abdulaziz S. Alaboodi, " Structural Characterization and Mechanical Behavior of Al 6061 Nanostructured Matrix Reinforced with TiO2 Nanoparticles for Automotive Applications.Functionalized Nanomaterials, http://dx.doi.org / 10.5772/ 65947, pp.3-35, 2016

- [19] Karthikeyan L. and Senthil Kumar V.S., Relationship between process parameters and mechanical properties of friction stir processed AA6063-T6 aluminum alloy. Materials & Design 32 (5), 3085-3091, 2010.

- [20] Karthikeyan L., Senthilkumar V.S., Balasubramanian V, and Natarajan S., “Mechanical property and microstructural changes during friction stir processing of cast aluminum 2285 alloy” Materials & Design 30 (6), 2237-2242, 2009.

- [21] Ramesh S., Govindaraju N. and Suryanarayan C.P., Investigation on Mechanical and Fatigue behaviour of Aluminium Based SiC/ZrO2 Particle Reinforced MMC. IOP Conference Series: Materials Science and Engineering, Vol. 346, pp. 1-8, 2018.

- [22] Chezhian Babu S. and V.S.Senthil Kumar, Investigations on incremental forming of low carbon steel sheets.Applied mechanics and materials, Vol. 26-28, pp. 340-346.

専門家Q&A:トップ質問への回答

Q1: なぜこの研究では、複合材料の製造法として攪拌鋳造法が選ばれたのですか?

A1: 論文によれば、攪拌鋳造法はその「単純さ、柔軟性、そして大量生産能力」から、商業的に受け入れられている低コストな技術です。この方法は、大型の部品を製造することも可能であり、既存の鋳造法の中でも最もコスト効率が高いとされています。そのため、産業応用を視野に入れた本研究において、最適な製造法として選択されました。

Q2: 引張強さが最大となったナノチタニアの最適添加量は何パーセントでしたか?また、それを超えると強度が低下したのはなぜですか?

A2: 引張強さは、ナノチタニアの添加量が1.0重量パーセントの時に最大となりました。論文では、1.0重量パーセントを超えて添加量を増やすと引張特性が低下する理由として、強化材粒子とマトリックスとの「ぬれ性の悪さ」を挙げています。高濃度になると粒子が凝集しやすくなり、マトリックスへの応力伝達が不均一になるため、強度の低下につながったと考えられます。

Q3: 攪拌プロセスにおいて、強化材であるナノ粒子の均一な分散はどのようにして達成されたのですか?

A3: 均一な分散を達成するために、いくつかの重要なプロセスパラメータが最適化されました。具体的には、310rpmという最適化された攪拌速度、45°に傾けた3枚翼の攪拌機、そして5分間の攪拌時間です。この設計により、溶湯内に効果的な渦が生成され、重いナノチタニア粒子が沈降することなく、マトリックス全体に均一に分散することが促進されました。

Q4: ナノチタニアの添加は、複合材料の硬さにどのような影響を与えましたか?

A4: 論文の図6に示されている通り、複合材料のビッカース微小硬さは、ナノチタニアの添加量が増加するにつれて一貫して向上しました。この現象は、「Al6061マトリックス材料中に存在する非常に硬いナノチタニア強化材」に起因すると説明されています。硬質なセラミック粒子がマトリックス内に分散することで、材料全体の硬度が高まります。

Q5: この研究における熱処理の役割は何でしたか?

A5: 論文では、攪拌鋳造後に「溶体化処理、焼入れ、人工時効硬化」という熱処理を施したと述べられています。これは、アルミニウム6061合金で一般的に行われるT6熱処理に相当します。この処理により、合金の析出硬化が促進され、マトリックス自体の強度と硬さが最大化されます。その結果、強化材による特性向上効果と合わせて、複合材料全体の機械的特性を最大限に引き出すことができます。

結論:より高い品質と生産性への道を開く

本研究は、アルミニウム複合材料の性能向上における長年の課題、すなわちナノ強化材の均一な分散とそれに伴う機械的特性の最適化に、明確な解決策を提示しました。1.0重量%のナノチタニアを攪拌鋳造法によって適切に分散させることで、引張強さをはじめとする機械的特性を大幅に向上させられることが実証されました。このブレークスルーは、より軽量で高性能な部品が求められる自動車や航空宇宙分野にとって、大きな意味を持ちます。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。この論文で議論された課題が、貴社の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理を貴社のコンポーネントにどのように実装できるか、共に探求してまいります。

著作権情報

このコンテンツは、"[Padmavathi K R, et al.]"による論文"[Mechanical Characterization of Aluminium -Titania Metal Matrix Composites]"に基づく要約および分析です。

出典: [https://doi.org/10.3233/APC200214]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.