生産性向上の鍵は現場にあり:リーン生産方式によるダイカスト工程の課題解決アプローチ

この技術概要は、Ng Tan Ching氏らによる学術論文「Case study of lean manufacturing application in a die casting manufacturing company」(AIP Conference Proceedings, 2015)に基づいています。ダイカスト業界の専門家のために、CASTMANのエキスパートが要約・分析しました。

キーワード

- 主要キーワード: ダイカスト製造におけるリーン生産方式

- 副次キーワード: 5S活動, タクトタイム, 品質管理, 品質機能展開(QFD), 継続的改善(カイゼン), 生産性向上, 製造業の課題

エグゼクティブサマリー

- 課題: マレーシアのあるダイカスト製造会社(以下、ABC社)は、作業員の長い待機時間、高い不良品率、工具探索の非効率性といった生産上の課題に直面していました。

- 手法: 本研究では、5S、カイゼン、タクトタイム、品質機能展開(QFD)といったリーン生産方式のツールを用いて、ABC社の組立ラインの現状を分析し、改善策を提案しました。

- 重要な発見: 時間研究を通じて各工程のサイクルタイムを可視化し、タクトタイムを再計算(85%ルールを適用し33.23分に設定)。また、品質機能展開を用いて顧客の要求を具体的な技術仕様に落とし込み、改善の優先順位を明確化しました。

- 結論: リーン生産方式の原則を体系的に適用することで、生産性の向上、品質の改善、そして継続的な改善文化の醸成が可能であることが示されました。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

多くの製造現場では、日々の業務に追われ、潜在的な非効率性を見過ごしがちです。本研究の対象となったABC社も例外ではありませんでした。論文の「BACKGROUND OF CASE STUDY」セクションで指摘されているように、同社は以下のような深刻な問題に直面していました。

- EDM工程における作業員の長い待機時間: オペレーターは機械の稼働を待つ時間が長く、その時間は付加価値を生まない雑談などに費やされていました。

- 高い不良品率: 十分な待機時間があるにもかかわらず、多くの不良品が工程の最終段階で発見され、手戻りが不可能な状態でした。

- 工具探索時間のロス: 5Sが導入されているにもかかわらず、必要な工具を見つけるのに平均2〜3分を要していました。

- 予期せぬ機械の故障: 定期的なメンテナンスにもかかわらず、機械の突発的な故障が頻発していました。

これらの問題は、多くのダイカスト製造企業が共感できる、生産性、品質、コストに直結する普遍的な課題です。本研究は、これらの課題に「リーン生産方式」という体系的なアプローチでいかに立ち向かうかを示しています。

アプローチ:方法論の解明

研究者たちは、ABC社の課題を解決するために、リーン生産方式の複数のツールを組み合わせた実践的なアプローチを取りました。

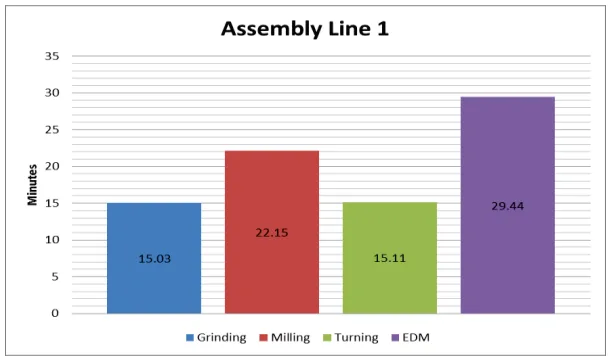

- 時間研究(Time Study): まず、研削、フライス、旋盤、EDM(放電加工)の各ステーションを含む組立ラインの現状を把握するため、詳細な時間研究を実施しました。これにより、各工程の実際のサイクルタイムが明らかになりました(Figure 1参照)。

- タクトタイム分析: 1日の有効稼働時間(430分)と生産要求(11ユニット/日)から、顧客の要求ペースに合わせた生産の「脈拍」ともいえるタクトタイムを算出しました。さらに、現実的な運用を考慮し、稼働率85%を想定した新しいタクトタイム(33.23分)を提案しています。

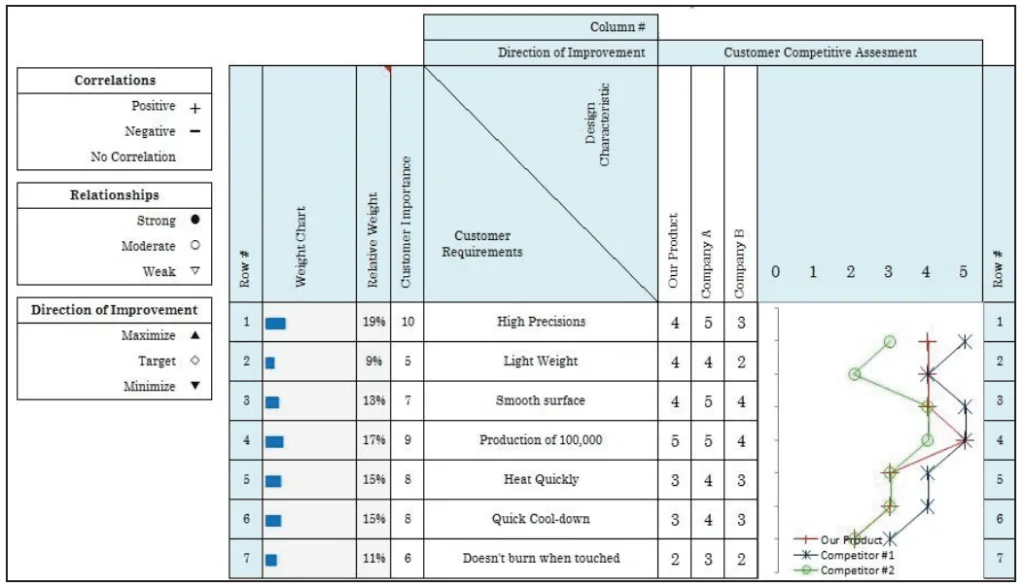

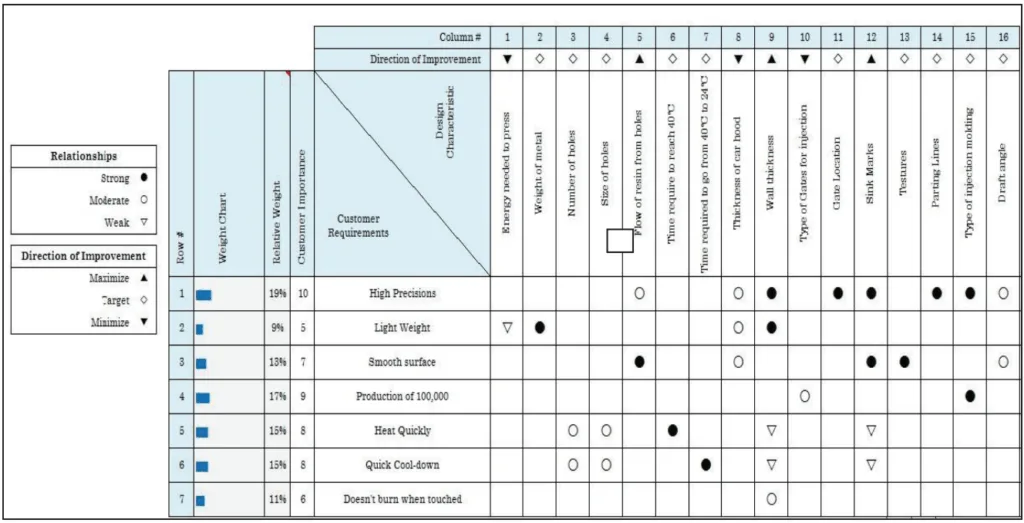

- 品質機能展開(House of Quality): 顧客からのクレームや要望(「高精度」「軽量」「滑らかな表面」など)を、測定可能な技術的要件(「金型のプレスに必要なエネルギー」「金属の重量」「冷却時間」など)に変換するために、品質機能展開(QFD)の手法を用いました(Figure 2, 3参照)。これにより、どの技術的特性を改善すれば顧客満足度が最も向上するかが明確になりました。

- 5Sハウスキーピング: 工具の探索時間や品質欠陥の問題に対処するため、5S(整理・整頓・清掃・清潔・躾)の原則に基づいた職場環境の改善策を具体的に検討しました。

ブレークスルー:主要な発見とデータ

本研究は、データに基づいた分析を通じて、ABC社が抱える問題の根本原因を特定し、具体的な改善の方向性を示しました。

- 発見1:生産ラインのボトルネックの特定 Figure 1に示されるように、各工程のサイクルタイムを比較した結果、EDM工程(29.44分)が最も時間がかかっていることが判明しました。しかし、算出されたタクトタイム(39.09分)と比較すると、全ての工程は時間内に完了しており、一見問題ないように見えます。しかし、研究ではオペレーターの現実的な稼働率を考慮した新しいタクトタイム(33.23分)を提案し、より効率的な生産フローを目指すべきだと結論付けています。

- 発見2:顧客要求と技術課題の明確な関連付け 品質機能展開(Figure 3)を用いることで、「早く熱し、早く冷える」という顧客要求が、「40℃に達する時間」や「40℃から24℃に下がる時間」といった具体的な技術目標に変換されました。これにより、開発チームは漠然とした要求ではなく、明確なターゲットを持って金型設計の改善に取り組むことができます。

- 発見3:5Sの徹底が品質を向上させる 論文では、品質欠陥の25〜30%が不適切な職場環境に起因するという先行研究(Henderson and Larco, 2002)を引用し、ABC社の乱雑な作業台(Figure 7)を問題視しています。工具や機械の正しい配置(Figure 8)と、標準化された清掃手順(Table 8)を導入することで、工具の探索時間を削減し、機械の異常を早期に発見できると提案しています。

ダイカスト事業への実践的な示唆

この研究結果は、リーン生産方式が単なる理論ではなく、現場の生産性や品質を向上させるための強力なツールであることを示しています。

- プロセスエンジニアへ: タクトタイム分析は、生産ラインのペースを最適化し、ボトルネックを特定するための基本です。本研究で示された「85%ルール」の適用は、より現実的で持続可能な生産計画を立てる上で非常に参考になります。

- 品質管理担当者へ: 品質機能展開(QFD)は、顧客の「声」を技術的な「仕様」に変換する強力なフレームワークです。これにより、品質改善活動の優先順位をデータに基づいて決定し、最も顧客満足度に貢献する改善にリソースを集中させることができます。

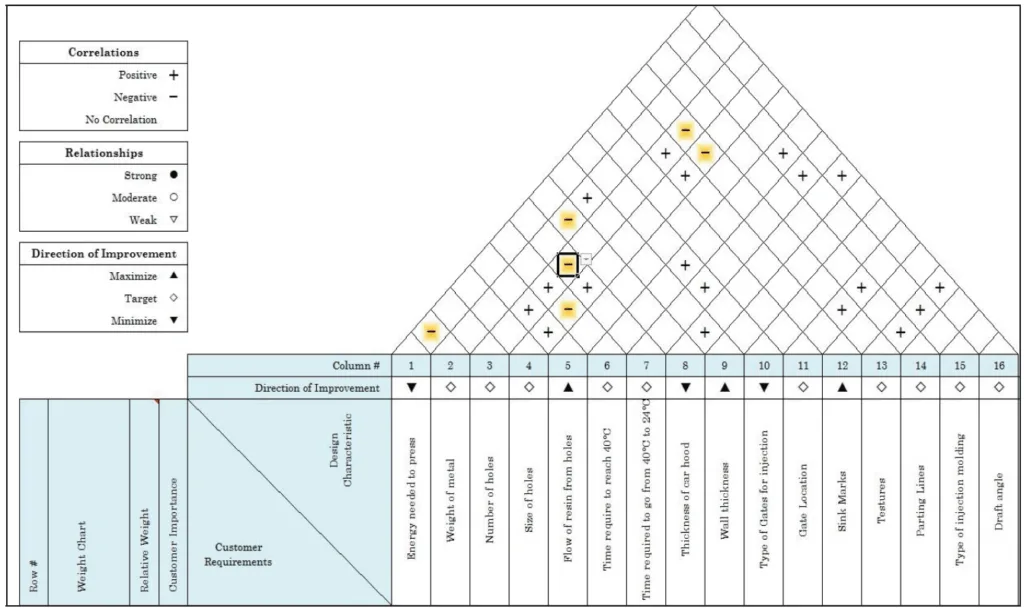

- 金型設計者へ: QFDの分析(Figure 3, 4)は、金型設計のトレードオフを可視化します。例えば、「穴の数を増やす」ことは「樹脂の流れ」を良くする一方で、「ヒケ(sink mark)の発生確率」を高める可能性があることを示しています。このような関係性を理解することは、より優れた金型設計に不可欠です。

論文詳細

Case study of lean manufacturing application in a die casting manufacturing company

1. 概要:

- 論文名: Case study of lean manufacturing application in a die casting manufacturing company

- 著者: Ng Tan Ching, Clarence Chan Kok Hoe, Tang Sai Hong, Morteza Ghobakhloo, and Chen Kah Pin

- 発表年: 2015

- 発表媒体: AIP Conference Proceedings 1660, 090007 (2015)

- キーワード: Lean manufacturing; 5S; Takt Time; House of Quality.

2. 論文要旨:

本ケーススタディは、マレーシアのペナン島にあるダイカスト製造会社におけるリーン生産方式の適用を研究することを目的としています。この研究では、主にリーン生産方式の重要な概念と応用について記述しており、これらが企業の現在の製造プロセスと企業文化を研究・分析することによって、徐々に利益を増加させるのに役立つ可能性があります。本プロジェクトでは、5Sハウスキーピング、カイゼン、タクトタイムなど、多くのリーン生産方式のアプローチが研究されています。さらに、言及されたリーンツールに加えて、品質機能展開のような品質ツールが、製品品質を継続的に改善するための分析ツールとして使用されています。要するに、企業における既存のリーン文化を研究・分析し、本稿の最後に提言を記述しています。

3. 序論:

トヨタの役員であった大野耐一氏がリーン生産方式を導入し、その起源は40年以上前のトヨタ生産方式(TPS)に基づいています。本研究の対象であるABC社は、2005年にペナンで設立されたダイカスト製造会社で、精密機械加工、金属プレス部品、金型鋳造などのソリューションを提供しています。同社は「SMART」(Speed, Measurable, Accuracy, Reliable, on Time)をスローガンに掲げていますが、生産現場では作業員の待機時間、高い不良品率、工具探索の非効率性、予期せぬ機械故障といった複数の問題に直面していました。

4. 研究の概要:

研究トピックの背景:

ABC社は、半導体、空調、医療、製造業など多様な業界にサービスを提供しており、ISO品質基準の認証も受けています。しかし、その生産現場では、リーン生産の観点から見ると多くの無駄(muda)が存在していました。特にEDM工程での待機時間や高い不良品率は、生産性と収益性に直接的な悪影響を及ぼしていました。

従来の研究の状況:

リーン生産方式の概念自体は、大野耐一氏によるトヨタ生産方式や、さらに遡ればヘンリー・フォードの生産システムに起源を持ち、長年にわたり研究されてきました。WomackとJones(2003)は、リーンを成功させるためには、顧客との対話を通じて特定の製品の価値を正確に定義することが不可欠であると指摘しています。本研究は、これらの確立されたリーン原則を、特定の一企業の具体的な問題に適用するケーススタディとして位置づけられます。

研究の目的:

本研究の主な目的は以下の通りです。

- 時間研究法を用いて生産現場の生産性を向上させること。

- 品質機能展開を用いて、顧客の苦情に基づき改善すべき優先課題を明らかにすること。

- 企業の生産現場に5Sを導入・徹底すること。

中核研究:

研究の中核は、ABC社の単一の組立ライン(研削、フライス、旋盤、EDM工程)を対象とした詳細な分析です。時間研究による現状把握、タクトタイム計算による目標設定、品質機能展開による品質改善の優先順位付け、そして5Sによる職場環境の改善提案が、研究の主要な柱となっています。

5. 研究方法論

研究デザイン:

本研究は、特定の一企業を対象としたケーススタディとして設計されています。実際の生産ラインでデータ収集を行い、リーン生産方式のツールを用いて分析し、具体的な改善策を提案するという実践的なアプローチを取っています。

データ収集と分析方法:

- 時間研究: 各ワークステーションでの作業時間をストップウォッチ等で測定し、サイクルタイムを算出。

- 生産データ分析: 過去3年間の生産トレンドに基づき、製品カテゴリごとの生産量を予測(Table 3)。

- 品質機能展開(QFD): 顧客への聞き取り調査を通じて要求事項の重要度を評価し(Figure 2)、それを技術特性に変換するマトリックスを作成(Figure 3)。

- 現場観察: 5Sの実施状況を作業現場で直接観察し、問題点を写真等で記録(Figure 7, 9)。

研究のトピックと範囲:

研究はABC社のダイカスト製造プロセス、特に単一の組立ラインに焦点を当てています。リーン生産方式の中でも、タクトタイム、品質機能展開、5Sという3つの主要なツールに絞って、その適用と効果を深く掘り下げています。

6. 主要な結果:

主要な結果:

- 有効稼働時間とタクトタイムの算出: 1日の総時間540分から昼食、休憩、清掃などを除いた有効稼働時間は430分と算出されました(Table 1)。年間の稼働日数235日、1日の生産目標11ユニットに基づき、タクトタイムは39.09分と計算されました。

- 85%ルール適用による現実的なタクトタイム: オペレーターが常に最高の効率で働けるわけではないことを考慮し、Ortiz(2006)が提唱する85%ルールを適用。これにより、より現実的な目標として33.23分という新しいタクトタイムが導き出されました。

- 品質機能展開による改善点の特定: 顧客は「高精度」を最も重要視しており(重要度10)、次いで「10万個の生産能力」(重要度9)、「迅速な加熱・冷却」(重要度8)を求めていることが明らかになりました(Figure 2)。ABC社の製品は競合他社に比べて生産能力では優れているものの、熱特性では劣っていることが示されました。

- 5Sの不徹底: 現場では工具が整理されておらず(Figure 7)、作業中に不要なハサミが作業スペースに置かれている(Figure 9)など、5Sが徹底されていない状況が確認されました。改善策として、工具の定位置管理(Figure 8)や5Sトラッキングシート(Table 8)の導入が提案されました。

図の名称リスト:

- FIGURE 1. The Work Load in Assembly Line 1.

- FIGURE 2. Competitive Assessment of Customer Requirements.

- FIGURE 3. Converting Customer's Requirement to Design Characteristic.

- FIGURE 4. The Trade-off Matrix.

- FIGURE 5. Targeted Changes in Design.

- FIGURE 6. The House of Quality in Full Scale.

- FIGURE 7. The Overall Look of the Workplace.

- FIGURE 8. Setting the Tools and Machine.

- FIGURE 9. Scissors on the Ram EDM Workspace during Operation.

7. 結論:

本研究を通じて、ABC社の組立ラインにおける有効稼働時間、製品量、タクトタイム、およびリソース要件を調査し、低いタクトタイムが避けられないことを見出しました。しかし、5Sハウスキーピングの実施は、標準的なトラッキングシートを提供することで強化できます。また、EDMのオペレーターが異なるモデルの機械を扱えるように、クロストレーニングマトリックスを開発することが提案されています。これにより、単一のオペレーターが製品の品質に影響を与えることなく、同時に2〜3台のEDM機械を操作できるようになります。将来的には、職場レイアウトや従業員のスキル向上プログラムについて、さらなる分析が行われる予定です。

8. 参考文献:

- B. A. Henderson and J. L. Larco, Lean Transformation: How to Change Your Business into a Lean Enterprise, Virginia: Oaklea Press, 2002.

- C. A. Ortiz, Kaizen Assembly: Designing, Constructing, and Managing a Lean Assembly Line, New York: CRC Press, 2006.

- J. Pettersen, The TQM Journal 21 (2), 127-142 (2009).

- J. P. Womack and D. T. Jones, Lean Thinking: Banish Waste and Create Wealth in Your Corporation, London: Simon & Schuster UK Ltd., 2003.

- J. Worley and T. Doolen, Management Decision 44 (2), 228-245 (2006).

- L. E. Swayne, W. J. Duncan and P. M. Ginter, Strategic Management of Health Care Organizations, New Jersey: John Wiley & Sons, 2012.

- R. Shah and P. T. Ward, Journal of Operations Management 21 (2), 129-149 (2003).

- T. Melton, Chemical Engineering Research and Design 83(6), 662-673 (2005).

- W. M. Feld, Lean Manufacturing: Tools, Techniques, and How to Use Them, New York: CRC Press, 2000.

結論と次のステップ

この研究は、ダイカスト製造における主要なプロセスと成果を向上させるための貴重なロードマップを提供します。その発見は、品質を改善し、欠陥を減らし、生産を最適化するための明確でデータ駆動型の道筋を示しています。

CASTMANは、最先端の業界研究を応用して、お客様の最も困難な技術的課題を解決することに尽力しています。このホワイトペーパーで議論されている問題がお客様の研究目標と一致する場合、これらの高度な原則をお客様の研究にどのように適用できるかについて、当社のエンジニアリングチームにご相談ください。リーン原則によって特定された品質課題(例:ヒケ、湯回り不良)の解決には、当社のCFDシミュレーション技術が強力なツールとなり得ます。

専門家によるQ&A:

- Q1: この研究で対象となったABC社が直面していた主な生産上の問題は何ですか? A1: ABC社は主に4つの問題に直面していました。1) EDM工程での作業員の長い待機時間、2) 高い不良品率、3) 必要な工具を探すのに時間がかかる非効率性、4) 予期せぬ機械の故障です。これらの詳細は論文の「BACKGROUND OF CASE STUDY」セクションで述べられています。

- Q2: 論文で提案されている「タクトタイムの85%ルール」とは何ですか?なぜ重要なのでしょうか? A2: これは、オペレーターが1日中100%の効率で作業することは現実的ではないという考えに基づき、計算上のタクトタイムに0.85を掛けて、より達成可能で現実的な目標値を設定するルールです。これにより、生産フローがよりスムーズになり、無理のない持続可能な生産計画が可能になります。この概念はOrtiz(2006)の研究を引用し、「RESULTS AND DISCUSSIONS」セクションで説明されています。

- Q3: 品質機能展開(QFD)は、具体的にどのように改善に役立ったのですか? A3: 品質機能展開は、顧客の曖昧な要求(例:「良い製品」)を、測定可能な技術的特性(例:「40℃から24℃への冷却時間」)に変換するのに役立ちました。Figure 2とFigure 3に示されるように、顧客が最も重視する要求事項を特定し、それに応えるための技術的な改善目標に優先順位をつけることを可能にしました。これにより、開発リソースを最も効果的な箇所に集中させることができます。

- Q4: 5Sの徹底は、なぜ品質向上につながるのですか? A4: 論文では、Henderson and Larco(2002)を引用し、品質欠陥の25〜30%が不適切な職場環境に起因すると指摘しています。整理・整頓された職場(Figure 8)では、工具を探す無駄な時間がなくなり、生産に集中できます。また、清掃を徹底することで、機械の油漏れや異常な摩耗といった不具合の兆候を早期に発見でき、突発的な故障やそれに伴う不良品の発生を防ぐことにつながります。

- Q5: この研究から得られる最も重要な教訓は何ですか? A5: 最も重要な教訓は、リーン生産方式のツール(タクトタイム、QFD、5Sなど)を体系的に適用することが、データに基づいた意思決定を可能にし、生産性と品質の継続的な改善サイクルを生み出すという点です。感覚や経験だけに頼るのではなく、現状を正確に測定・分析し、具体的な目標を設定することが成功の鍵であることが示されています。

著作権

- この資料は、Ng Tan Ching氏らによる論文「Case study of lean manufacturing application in a die casting manufacturing company」を分析したものです。

- 論文の出典: https://www.researchgate.net/publication/300889362 (DOI: 10.1063/1.4915851)

- この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.