この論文の概要は、['Materials Science and Engineering A']によって出版された['Improved tensile properties of a new aluminum alloy for high pressure die casting']の論文に基づいて作成されました。

1. 概要:

- タイトル: 高圧ダイカスト用アルミニウム新合金の引張特性の改善 (Improved tensile properties of a new aluminum alloy for high pressure die casting)

- 著者: Peng Zhang, Zhenming Li, Baoliang Liu, Wenjiang Ding, Liming Peng

- 出版年: 2015年

- 出版ジャーナル/学会: Materials Science and Engineering A

- キーワード: Al-5Mg-0.6Mnアルミニウム合金; 高圧ダイカスト; 引張特性; ひずみ速度; 高温 (Al-5Mg-0.6Mn aluminum alloy; high pressure die casting; tensile properties; strain rate; high temperature)

2. 抄録または序論

抄録

本論文では、最近開発された高延性鋳造アルミニウム合金 Al-5Mg-0.6Mn の引張特性および変形挙動に及ぼすひずみ速度および試験温度の影響を調査します。室温および最低ひずみ速度 (~1.67 × 10⁻⁴ s⁻¹) で試験されたまま鋳造された合金は、~212 MPa の最高の降伏強度、~357 MPa の極限引張強度、および伸び (~17.6%) を示します。ひずみ速度の増加は、まま鋳造された合金の極限引張強度と延性を低下させます。試験温度の上昇に伴い、まま鋳造された合金は引張強度が著しく低下し、伸びが向上する傾向を示します。合金の引張破壊は、主に共晶粒子の亀裂および剥離に起因します。ポーテバン・ル・シャトリエ効果は、室温で試験された合金で発生します。本研究におけるひずみ速度範囲は、合金の加工硬化挙動に大きな影響を与えません。試験温度の上昇は、加工硬化指数と係数を明らかに低下させます。室温で試験された合金の場合、すべての引張破壊は全体的な不安定性の前に発生し、局所的な損傷の存在を示しています。対照的に、高温で試験された合金の場合、全体的な不安定性は対数破断ひずみ以下のひずみで発生し、依然としてポストネッキング損傷が存在することを示唆しています。

3. 研究背景:

研究テーマの背景:

ダイカストアルミニウム合金は、軽量化と性能向上を目的に、自動車、航空宇宙、その他の輸送産業でますます使用されています。高圧ダイカスト (HPDC) は、高い生産効率、複雑な形状や薄肉部品の製造能力、優れた寸法精度、表面仕上げ、機械的特性により、大量生産に適しています [5,6]。しかし、HPDC における高い充填速度と急速な冷却速度のため、キャビティからガスが逃げるのに十分な時間がありません。その結果、キャビティ内のこれらのガスは必然的に金属液体に巻き込まれ、気孔や酸化物介在物などの鋳造欠陥を引き起こします [7-10]。単調または繰返し荷重の間、これらの欠陥は引張または疲労亀裂の開始のための応力集中部位として機能し、鋳造品の機械的特性を低下させます [11-13]。高温環境では、気孔内のガスが膨張し、鋳造品の表面に気泡が発生します。この結果は、製品の外観品質に明らかに影響を与え、機械的特性を劣化させます。したがって、気孔を含むアルミニウム合金ダイカストは、一般的に熱処理を行うことができず、高温下でも動作しません。

既存研究の現状:

合理的な部品構造と完璧な設計金型に加えて、高圧ダイカストに選択される合金の選択は、優れたダイカスト製品を得るための最も重要な要素の1つです。鋳造アルミニウム部品の使用の増加は、これらの合金が高い引張強度、伸び、および疲労特性を持つ必要があることを要求しました。現在の市販のアルミニウム合金 (Al-Si-Mg、Al-Si-Cu-Mg、Al-Si-Cu など) は、構造用途に十分な延性 (δ< 5%) が不足しており、現代の自動車および航空宇宙産業の要件を満たすことができません [6]。熱処理は、鋳造アルミニウム合金の引張特性に影響を与える最も重要な要因の1つとして認識されています。これらの合金は、高い引張強度と延性を得るために熱処理を受ける傾向があります [14-18]。しかし、薄肉の大型ダイカスト部品の場合、これらの部品のサイズ変化を引き起こすことが多いため、熱処理後の溶体化および時効硬化条件を含む矯正作業が必要です。したがって、熱処理なしで新しいダイカストアルミニウム合金を開発し、ダイカストアルミニウム合金の実際の適用範囲を広げることがより興味深いでしょう。ダイカストアルミニウム合金の基本的な要件は、次のように要約できます [19-21]。 (1) 優れた流動性は、キャビティを満たし、鋳造品の良好な表面を得るために非常に重要です。(2) 室温および高温でのより優れた機械的特性は、より大きく複雑な薄肉鋳造品を製造する必要性を満たすことができます。(3) 狭い結晶化温度範囲は、収縮を減らし、製品の品質を向上させることができます。(4) 合金と金型キャビティ間の相互作用の傾向が低いと、ダイスティッキングの可能性を減らすことができます。

研究の必要性:

(5) 優れた機械的特性と耐食性は、構造用途の要求を満たすことができます。Al-Mg アルミニウム合金は、優れた耐食性と高い機械的特性を示し、自動車のサブフレームやドアフレームに非常に魅力的です [22-25]。一般的に、従来の Al-Mg アルミニウム合金の流動性と酸化挙動は、Al-Si ベースのアルミニウム合金ほど優れていません。ダイカストプロセス中、Al-Mg ベースの合金の低い鋳造成形能力と耐酸化性のため、Al-Si 合金と比較して、Al-Mg ベースの合金のダイカストを得ることは長い間困難な課題でした。さらに、高圧ダイカスト用の新しい Al-Mg ベースの合金の開発に焦点を当てた研究や報告はほとんどありません。新しく開発されたダイカスト合金である Al-5Mg-0.6Mn (特に明記されていない限り、すべての組成は重量 % 基準) は、優れた強度と延性および耐食性により、自動車のパワートレインおよび構造用途に非常に魅力的です。さらに重要なことは、熱処理なしでも、この合金の引張性能が部品の要件を満たすことができることです。組成は、~90 (HB、ブリネル硬度) の硬度、~210 MPa の降伏強度、~340 MPa の極限引張強度、および ~15% の伸び (室温) を提供するように最適化されました。Al-5Mg 合金の成形性、機械的強度、および延性を改善するために、本研究に適用された合金の化学組成は、次のように設計されました。(1) 鋳造アルミニウム合金では、Fe 含有量が 0.8% を超えると、溶融金属がダイ鋼を溶解およびろう付けする傾向がほとんどまたはまったくないことが報告されています [26]。一方、Fe は、鋳造品の機械的特性を低下させる一部の脆性金属間化合物を形成する傾向があります。本研究では、Fe 含有量を 0.14% まで低減し、負の影響を回避しました。Al-5Mg 合金に添加されたマンガン (Mn) (0.6%) の主な効果は、鉄 (Fe) を置き換え、ダイスティッキングを防止することです。(2) シリコン (Si) 含有量 (< 0.3%) に加えて、一部のその他の不純物元素 (Cu および Zn など) は、低レベル (< 0.04% および 0.08%) に厳密に制御されています。(3) RE (希土類) (≤ 0.1%) は、酸化物介在物を減らし、合金の微細組織を浄化するために合金に添加されます [27-29]。この新しい合金は、ダイカストプロセス中に適切な流動性性能と耐酸化性も示します。高応力および高温 (HT) 下での鋳造アルミニウム部品の使用が増加するにつれて、引張速度および試験温度 [30-37] と一般的に関連付けられている引張特性および変形挙動に対する関心が大幅に高まっています。本研究では、ひずみ速度と試験温度が引張特性、変形挙動、および合金の破壊メカニズムに及ぼす影響を調査します。

4. 研究目的と研究課題:

研究目的:

本研究の目的は、最近開発された高延性鋳造アルミニウム合金 Al-5Mg-0.6Mn の引張特性を改善することです。特に、ひずみ速度と試験温度が引張特性に及ぼす影響を調査することに焦点を当てています。

主要な研究課題:

- さまざまなひずみ速度は、Al-5Mg-0.6Mn 合金の引張特性にどのような影響を与えるか?

- さまざまな試験温度は、Al-5Mg-0.6Mn 合金の引張特性にどのような影響を与えるか?

- Al-5Mg-0.6Mn 合金の変形および破壊メカニズムは何か?

研究仮説:

- ひずみ速度が増加すると、Al-5Mg-0.6Mn 合金の引張強度と延性が低下するはずです。

- 試験温度が上昇すると、Al-5Mg-0.6Mn 合金の引張強度は低下しますが、伸びは向上するはずです。

- Al-5Mg-0.6Mn 合金の破壊は、主に共晶粒子の亀裂および剥離に起因するはずです。

5. 研究方法:

研究デザイン:

本研究では、実験的研究デザインを採用して、Al-5Mg-0.6Mn 合金の引張特性に及ぼすひずみ速度と試験温度の影響を調査します。引張試験片は、ASTM B557-06 規格に従って準備されました。引張試験は、さまざまなひずみ速度と試験温度で実施されました。微細組織観察と破面分析を通じて、合金の変形および破壊メカニズムを調査しました。

データ収集方法:

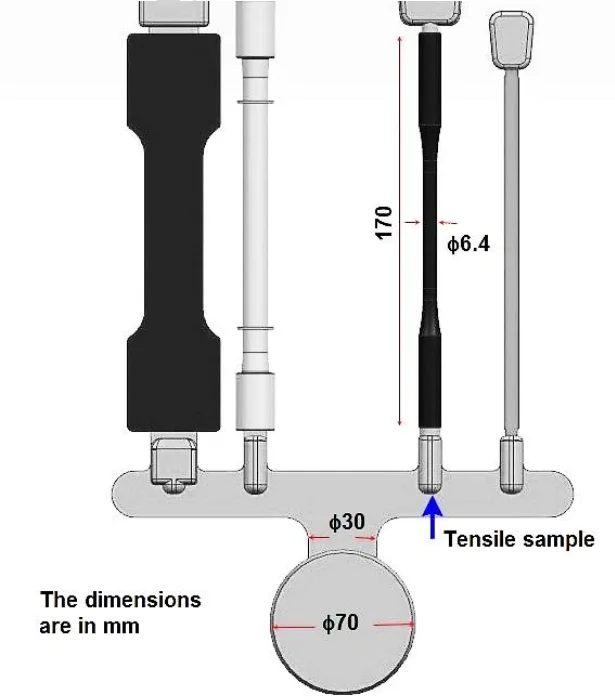

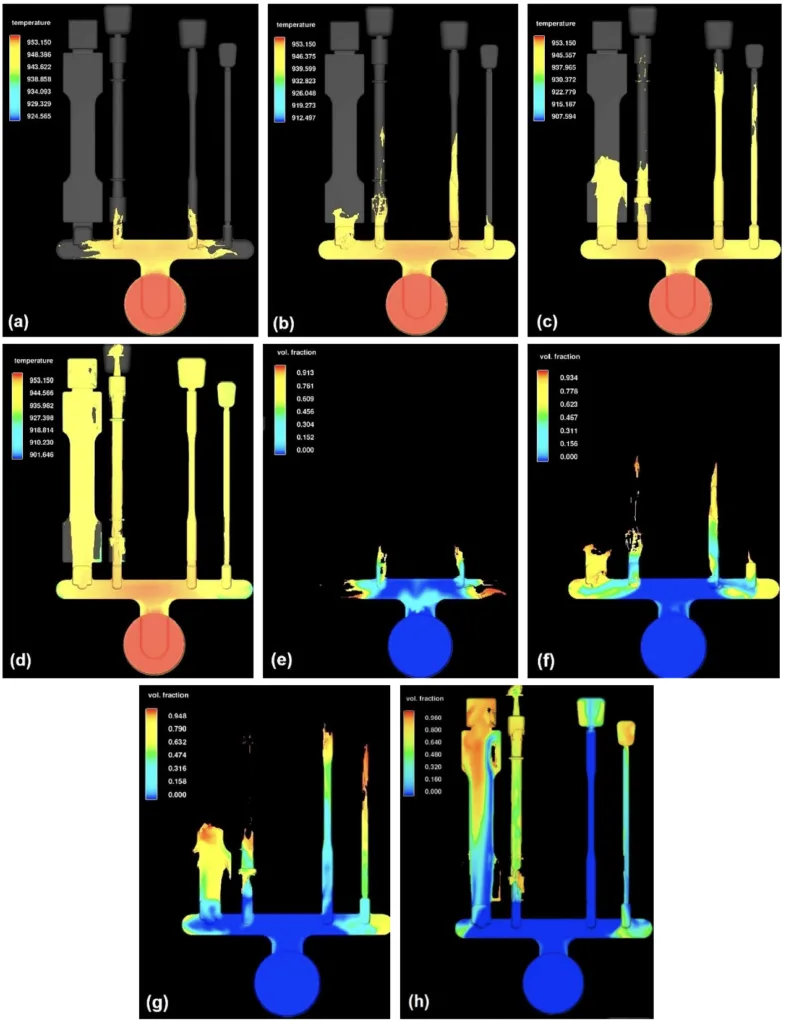

- 材料と試験片の準備: 公称組成 Al-5Mg-0.6Mn の合金は、高純度 Al および Mg、Al-10Mn、Al-10Ti、Al-8Si、Al-10RE 母合金から電気抵抗炉で調製し、690〜700°C の注湯温度と 180〜200°C の金型温度で金属金型に鋳造しました。注湯前に、溶融物を 690 ± 3°C の電気炉で 30 分間保持して、均質性と現在の金属間化合物の溶解を保証しました。充填速度 (mm/s) と充填時間 (s) を含むダイカストパラメータを図 1 に示します。図 2 に示す ASTM B557-06 (ゲージ直径 6.4 mm、ゲージ長 64 mm) に準拠した標準引張試験片は、LK400S 4000KN HPDC マシンを使用して取得しました。実際の組成は、Optima 7300DV 誘導結合プラズマ発光分光法 (ICP-OES) で測定しました (表 1 に示す)。

- 引張試験: 引張試験は、取り付けられた高温炉が ± 3°C 以内に制御された Zwick/Roell-20kN 引張試験機で実施しました。応力-ひずみ曲線は、ナイフエッジ伸び計 (50 µm) を試験片のゲージセクションに取り付けて取得しました。極限引張強度 (UTS)、0.2% 耐力 (YS)、伸び (A) は、試験データから決定しました。本研究では、すべての引張試験片を試験前に少なくとも 2 か月間室温で保管し、引張特性を安定させました。1.67 × 10⁻⁴ (B₁)、3.33 × 10⁻⁴ (B₂)、6.67 × 10⁻⁴ (B₃)、1.33 × 10⁻³ (B₄)、2.67 × 10⁻³ s⁻¹ (B₅) の 5 つの異なるひずみ速度を使用して、合金の引張特性、変形、および破壊挙動に及ぼすさまざまな速度の影響を研究しました。すべての試験は室温 (RT~20°C) で実施し、各ひずみ速度に対して少なくとも 4 回の試験を実施しました。さらに、20°C (C₁)、120°C (C₂)、150°C (C₃)、185°C (C₄)、220°C (C₅) を含む 5 つの試験温度を適用して、試験温度が合金の引張挙動に及ぼす影響を調査しました。引張試験片は、最初に目的の温度まで加熱し、試験温度で 15 分間保持してから、6.67 × 10⁻⁴ s⁻¹ のひずみ速度で試験しました。また、各試験温度に対して少なくとも 4 回の引張試験を完了しました。

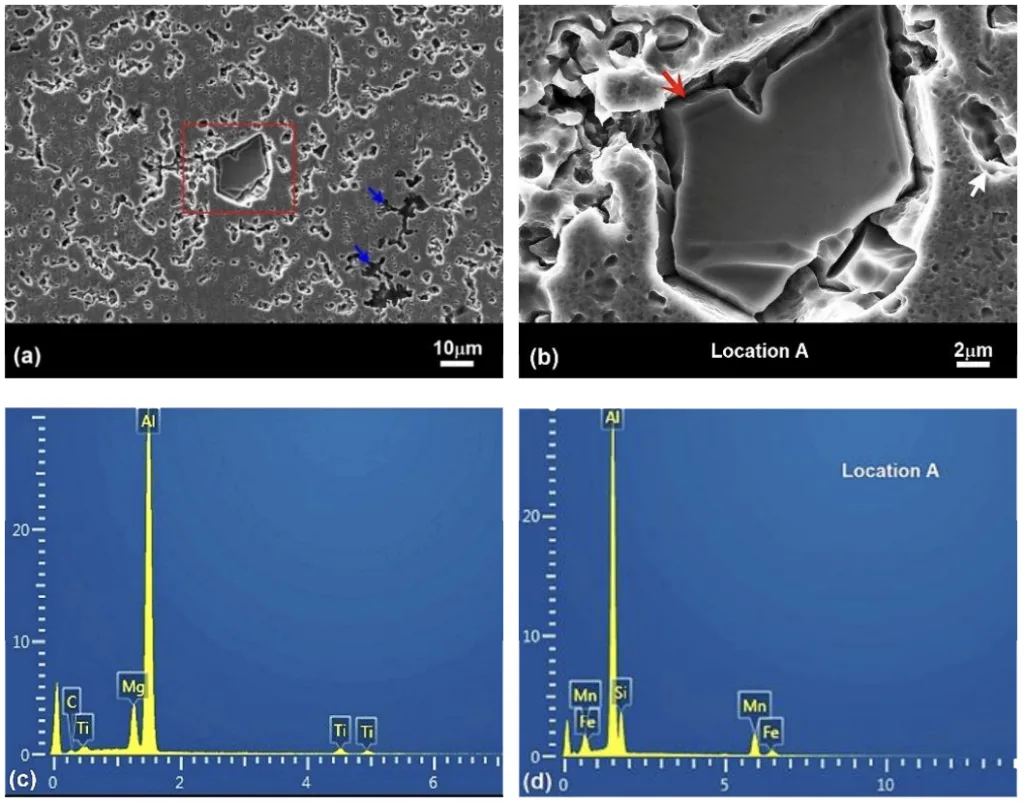

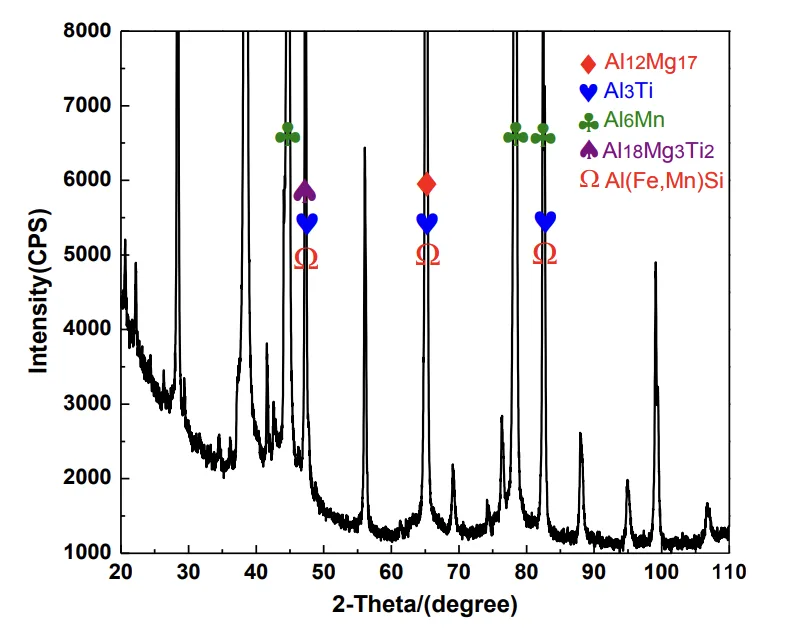

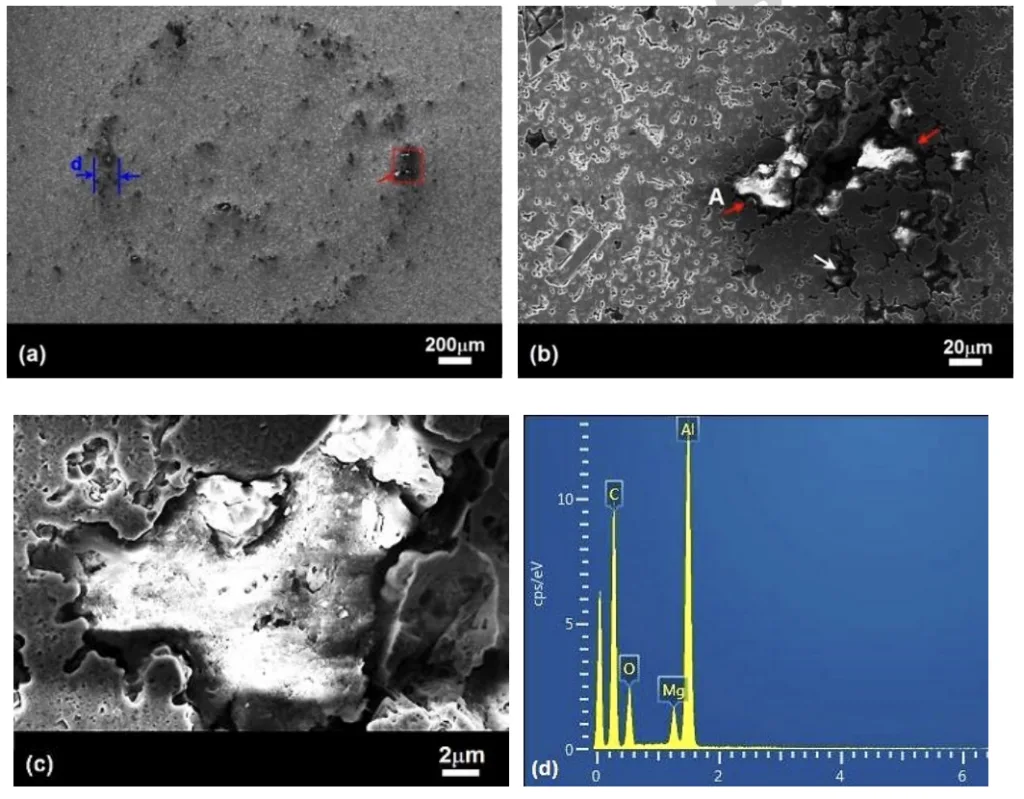

- 破面分析と微細組織分析: さまざまな相の同定は、D/MAX-IIIA X 線回折計 (XRD) を使用して実施しました。すべての試験片の破断面は、JEOL JSM-6460 電界放出型走査電子顕微鏡 (SEM) と、取り付けられたエネルギー分散型分光計 (EDS) (Japan Electron Optics Ltd., Tokyo, Japan) を使用して追加で検査しました。X 線エネルギー分散スペクトル (EDS) は、相の化学元素と構成成分を決定するために使用されました。合金の微細組織を調査するために、金属組織試験片を冷却水冷却低速ダイヤモンドホイールを使用して、引張試験片のグリップ領域または破断領域から採取しました。コールドマウントされた試験片は、注意深く研磨、研磨し、0.5 ml HF と 100 ml H₂O の溶液でエッチングしました。合金試験片の微細組織観察も SEM で実施しました。

分析方法:

- 引張試験データ分析

- 破面分析と微細組織分析

- 加工硬化挙動分析

- 引張不安定性分析

研究対象と範囲:

本研究の研究対象は、Al-5Mg-0.6Mn アルミニウム合金です。研究範囲は、さまざまなひずみ速度と試験温度における合金の引張特性を調査することに限定されます。

6. 主な研究結果:

主要な研究結果:

- Al-5Mg-0.6Mn 合金は、室温および最低ひずみ速度で試験した場合、高い引張特性を示します。

- ひずみ速度が増加すると、合金の極限引張強度と延性が低下します。

- 試験温度が上昇すると、合金の引張強度は低下しますが、伸びは向上します。

- 合金の引張破壊は、主に共晶粒子の亀裂および剥離に起因します。

- ポーテバン・ル・シャトリエ効果は、室温で試験された合金で観察されます。

- ひずみ速度は、合金の加工硬化挙動に大きな影響を与えません。

- 試験温度の上昇は、合金の加工硬化指数と係数を低下させます。

- 室温で試験された合金の場合、すべての引張破壊は全体的な不安定性の前に発生します。

- 高温で試験された合金の場合、全体的な不安定性は対数破断ひずみ以下のひずみで発生します。

提示されたデータの分析:

- ひずみ速度の影響 (図 7、表 2): 降伏強度 (YS) は、さまざまなひずみ速度で大きな差を示さず、平均 YS は約 210 ± 3 MPa です。極限引張強度 (UTS) は、ひずみ速度の増加とともにわずかに減少する傾向を示しています。~1.67 × 10⁻⁴ s⁻¹ (B₁) のひずみ速度で試験された試験片は、~357 MPa の最高の極限引張強度を示し、これは ~2.67 × 10⁻³ s⁻¹ (B₅) のひずみ速度で試験された試験片と比較して約 30 MPa 増加したものです。また、ひずみ速度が増加すると、合金の延性 (17.6% から 10.2% へ) が著しく低下します。最低ひずみ速度 (B₁) で試験された試験片は、~2.67 × 10⁻³ s⁻¹ のひずみ速度で試験された試験片と比較して伸びが約 72% 向上し、最も高い延性を示します。

- 試験温度の影響 (図 8、表 3): 図 8 と表 3 は、さまざまな試験温度 (~6.67 × 10⁻⁴ s⁻¹ のひずみ速度) で試験されたまま鋳造された Al-5Mg-0.6Mn 合金の引張特性を示しています。室温 (C₁) で試験された試験片のデータも比較のために含まれています。試験温度が上昇するにつれて、合金の YS と UTS の両方が低下することがわかりました。最高温度 (C₅~220°C) で試験された試験片は、最も低い引張強度を示し、RT (YS ≈ 210 MPa、UTS ≈ 340 MPa) で試験された試験片と比較して、YS で 47 MPa、UTS で 149 MPa 低下しました。対照的に、合金の延性は試験温度が上昇するにつれて著しく増加し、これは図 8 に示されています。最高温度 220°C で試験された試験片は、最も高い伸び (~23.9%) を示し、これは RT で試験された試験片 (A~12.1%) に比べて ~100% 増加したものです。RT と HT における合金の引張特性の違いは、さまざまな温度環境におけるさまざまなマトリックス強度とさまざまな相粒子強度に大きく起因する可能性があります。すべり帯は、RT に比べて HT で容易に活性化されることが一般的に受け入れられています。非底面すべり系も、上昇した温度で活性化される可能性があります。さらに、相粒子は転位移動に対する障壁として作用し、引張試験 [49] 中にマトリックス合金の変形を制限する傾向があります。ただし、Al₁₂Mg₁<0xE2><0x9F><0x87> および Al(Fe, Mn)Si 相粒子は、HT (> 130°C) で容易に軟化し、Al-5Mg-0.6Mn 合金 [50,51] の引張特性を劣化させます。したがって、RT で試験された試験片は、HT で試験された試験片と比較して、引張強度が著しく向上し、延性が低下することがわかりました。

- 破面解析 (図 9): 図 9 は、RT (20°C)、120°C、150°C、220°C で試験されたまま鋳造された Al-5Mg-0.6Mn 合金の一般的な破面写真を示しています。結果は、RT と HT の両方で試験された試験片の破断面に多くのディンプルがあることを明確に示しています (図 9a、c、e、g に示す)。これは、これらの試験片の高い延性に対応しています。大小のディンプルは相粒子のサイズ順であり (図 9b、d、f、h)、これは粒子亀裂と剥離が RT と HT の両方で試験されたまま鋳造された合金の最終破壊前の主要な損傷メカニズムであることを示しています。

- PLC 効果 (図 10、11): 図 10a は、まま鋳造された Al-5Mg-0.6Mn 合金の流動挙動に及ぼすひずみ速度の影響を示しています。より見やすくするために、曲線 B₁ (~1.67 × 10⁻⁴ s⁻¹ のひずみ速度) と B₂ (~3.33 × 10⁻⁴ s⁻¹) は、それぞれ生曲線よりも 20 MPa と 10 MPa 上にシフトされました。対照的に、曲線 B₄ (~1.33 × 10⁻³) と B₅ (~2.67 × 10⁻³) は、それぞれ生曲線よりも 10 MPa と 20 MPa 下にシフトされました。RT で試験されたこれらの試験片の真応力-対数ひずみ曲線とさまざまなひずみ速度が、ポーテバン・ル・シャトリエ効果 [57-65] を示すことが明らかに観察されました (図 10a に示す)。これは、特定の温度およびひずみ速度範囲での動的ひずみ時効 (DSA) の結果と見なされます [66-75]。一般的な PLC 効果は、主に溶質原子のピン止めとその拡散プロセスによって制御されます。PLC 効果は、まま鋳造された Al-5Mg-0.6Mn 合金において、溶液中のマグネシウム原子とすべり転位間の相互作用に起因すると考えられています。荷重セレーションまたはバンド伝播特性によると、本研究における PLC 効果はタイプ A 挙動 [76] として確認されました。一般的に、アルミニウム合金における PLC 効果の体系的な統計分析には、応力降下振幅と再負荷時間 [64] が主に含まれます。本研究では、応力降下振幅、応力増加振幅、応力減少時間、再負荷時間 (図 10b に示す) を分析して、PLC 効果のひずみ速度依存性を明らかにしました。図 10b の σ₁, σ₂, σ₃、σ₂ +σ₃ は、応力降下振幅、急速な増加段階での応力増加振幅、安定した増加段階での応力増加振幅、および総応力増加振幅です。t₁, t₂, t₃、t₂ + t₃ は、応力減少時間、急速な再負荷時間、安定した再負荷時間、総再負荷時間です (図 10b)。図 11 は、まま鋳造された Al-5Mg-0.6Mn 合金に対する対数ひずみの関数としての σ₁, σ₂, σ₃、σ₂ +σ₃、t₁, t₂, t₃、t₂ + t₃ を示しています。結果は、対数ひずみが増加するにつれて、σ₁ (応力降下振幅)、σ₂ (急速な増加段階での応力増加振幅)、σ₂ +σ₃ (総応力増加振幅)、t₃ (安定した再負荷時間)、t₂ + t₃ (総再負荷時間) が増加することを示しています。一方、σ₃ (安定した増加段階での応力増加振幅)、t₁ (応力降下時間)、t₂ (急速な再負荷時間) は、対数ひずみが増加してもほとんど変化しないことがわかりました。図 11a および 11d に示すように、総応力増加振幅 (σ₂+σ₃) は応力降下振幅よりも明らかに大きくなっています。同様の結果が時間についても得られ、総応力増加時間 (t₂ + t₃) も応力降下時間 (t₁) よりも長くなっています (図 11e および 11g に示す)。さらに、図 11e-g の結果は、t₁, t₂, t₃、t₂ + t₃ がひずみ速度が増加するにつれて減少することを明確に示しています。~1.67 × 10⁻⁴ s⁻¹ の最低ひずみ速度で試験された試験片を除く、研究されたすべての合金試験片の場合、応力増加振幅と応力降下振幅 (図 11a-d) の有意な差はほとんどありません。

- 加工硬化 (図 12、13、14、15): 図 10c は、さまざまなひずみ速度と室温 (~20°C) で試験されたまま鋳造された Al-5Mg-0.6Mn 合金の真応力-対数塑性ひずみ曲線を示しています。低いひずみ 0.0015 における加工硬化率 dσ/dε に及ぼすひずみ速度の影響を図 12a に示します。結果は、ひずみ速度が増加しても、低いひずみにおける加工硬化率 dσ/dε (~4 GPa) に大きな影響を与えないことを示しています。ホロモン方程式 (σ = kεⁿ) は、塑性変形段階におけるアルミニウム合金の応力-ひずみ曲線を表現するものと仮定されました。加工硬化指数 (n) と加工硬化係数 (k) は、図 12b に示すように、約 0.01 から不安定性までのひずみ範囲にわたる log(真応力)-log(対数塑性ひずみ) データへの線形フィッティングから決定されました。図 12c-d は、ひずみ速度が塑性ひずみ 0.01 から不安定性までの n 値と k 値に及ぼす影響を示しています。ひずみ速度が異なる試験片間で、加工硬化指数または加工硬化係数 (n~ 0.16、k~ 480 MPa) の明らかな差はほとんどないことがわかりました。したがって、本研究のひずみ速度範囲は、まま鋳造された Al-5Mg-0.6Mn 合金の加工硬化挙動に大きな影響を与えないと考えられます。

- 引張不安定性 (図 16、17): 図 13a は、まま鋳造された Al-5Mg-0.6Mn 合金の流動挙動に及ぼす試験温度の影響を示しています。RT で試験された試験片の曲線も比較のために含まれています。結果は、流動応力が減少し、全ひずみが試験温度の上昇とともに増加することを示しています。また、高温で試験された合金の真応力曲線はすべて、流動応力がひずみの増加とともに最大値に達した後、軟化することが明確に示されました。最大真応力に対応する対数ひずみは、試験温度の上昇とともに減少し、これは図 13b に示されています。最大流動応力 (εm) における対数ひずみと破断ひずみ (εf) の比率を図 13c に要約します。結果は、さまざまな温度で試験された試験片に対する εm /εf 比率が、試験温度の上昇とともに減少することを示しています。図 13a の曲線によると、線形硬化と放物線硬化で構成される 2 つの領域があることがわかります。2 つの領域間の遷移は、軟質マトリックスと硬質共晶粒子 [76-81] の相対強度によって制御される可能性が高いです。2 つの領域間の遷移部位における対数ひずみ (εt) も図 13b に示されています。さまざまな温度で試験された試験片の場合、試験温度の上昇は、遷移部位に対応するひずみを向上させることがわかります。まま鋳造された Al-5Mg-0.6Mn 合金の場合、εt /εf 比率は、さまざまな試験温度に対する遷移部位における対数ひずみの傾向と同様の傾向を示しており、これは図 13c に示されています。最高温度 220°C で試験された試験片は、最も高い εt /εf 比率 (~0.124) を示し、これは RT で試験された試験片に比べて 400% 増加したものです。また、まま鋳造された Al-5Mg-0.6Mn 合金の場合、PLC 挙動は高温環境 (図 13a) で消失することがわかりました。PLC 効果は、効果的な溶液雰囲気が可動転位を固定することが困難であるため、実際には除去されました。真応力-対数塑性ひずみ曲線は、さまざまな試験温度と同一のひずみ速度 (~1.67 × 10⁻⁴ s⁻¹) で試験されたまま鋳造された合金について、図 13d に示されています。低いひずみ 0.0015 における加工硬化率 dσ/dε に及ぼす試験温度の影響を図 14a に示します。さまざまな試験温度で試験されたまま鋳造された試験片は、RT で試験された試験片と同じ ~4 GPa の同様の加工硬化率を示します。n および k 値も、log(真応力)-log(対数塑性ひずみ) データへの線形フィッティングから決定され、これは図 14b に示すように、約 0.01 から不安定性までのひずみ範囲にわたっています。図 14c は、試験温度が n 値に及ぼす影響を示しています。結果は、まま鋳造された Al-5Mg-0.6Mn 合金において、試験温度を上げると加工硬化指数 n が著しく低下することを明確に示しています。たとえば、まま鋳造された合金の加工硬化指数 (n) は、試験温度が 20°C から 220°C に上昇すると、0.157 から 0.043 に減少します。加工硬化係数 (k) も試験温度の上昇とともに減少し、これは図 14d に示されています。RT で試験された試験片は、~465 MPa の最も高い k 値を示し、これは 220°C で試験された試験片に比べて ~243 MPa 向上したものです。また、加工硬化指数または加工硬化係数と試験温度の間には良好な相関関係があることがわかります。現在のデータに対する最適適合線は、試験温度 (T(K)) を介した n および k 値の関係を示しています。

図のリスト:

- Fig. 1. ダイカストパラメータ (充填速度 (mm/s) および充填時間 (s) を含む)

- Fig. 2. ASTM B557-06 に定義された標準引張試験片のダイカスト図

- Fig. 3. (a) まま鋳造された Al-5Mg-0.6Mn 合金試験片のグリップ断面から得られた二次 SEM 画像。(b) 位置 A。(c) Al-Mg 相を示すエネルギー分散分光器 (EDS)。(d) 位置 A における相のエネルギー分散分光器 (EDS)。

- Fig. 4. Al-5Mg-0.6Mn 合金の XRD 曲線。

- Fig. 5. (a) 欠陥バンドを示すまま鋳造された Al-5Mg-0.6Mn 合金の微細組織観察。(b) 画像 (b) の位置。(c) 画像 b における介在物の高倍率画像。(d) 画像 b (位置 A) における介在物のエネルギー分散分光器スペクトル。

- Fig. 6. Flow-3D 解析ソフトウェアに基づいた (a, b, c, d) 熱場および (e, f, g, h) 巻き込まれた空気の体積分率に関する数値流動シミュレーション画像 (欠陥バンド形成プロセスを示す)。

- Fig. 7. まま鋳造された Al-5Mg-0.6Mn 合金の引張特性に及ぼすひずみ速度の影響。

- Fig. 8. まま鋳造された Al-5Mg-0.6Mn 合金の引張特性に及ぼす試験温度の影響。

- Fig. 9. まま鋳造された Al-5Mg-0.6Mn 合金の破壊に及ぼす試験温度の影響を示す SEM 破面写真: (a, b) 20°C; (c, d) 120°C; (e, f) 150°C; および (g, h) 220°C。

- Fig. 10. (a) まま鋳造された Al-5Mg-0.6Mn 合金の真応力-対数ひずみ曲線に及ぼすひずみ速度の影響。(b) 図 9a における位置 A の拡大曲線。(c) まま鋳造された合金の流動挙動に及ぼすひずみ速度の影響を示す真応力-対数塑性ひずみ曲線。

- Fig. 11. (a) σ₁, (b) 62, (c) 63, (d) 62 +63、(e) t1、(f) t2、(h) t3、(g) t2 + t3 (図 9b における) (まま鋳造された Al-5Mg-0.6Mn 合金に対する対数ひずみの関数として)。

- Fig. 12. (a) まま鋳造された Al-5Mg-0.6Mn 合金のひずみ速度関数として、0.0015 の塑性ひずみで測定された加工硬化率。(b) さまざまなひずみ速度で試験された合金に対する n および K 値の決定。(c) 加工硬化指数 n および (d) 加工硬化係数 k (対数塑性ひずみ範囲で測定 (約 0.01 から不安定性まで))。

- Fig. 13. (a) まま鋳造された Al-5Mg-0.6Mn 合金の真応力-対数ひずみ曲線に及ぼす試験温度の影響。(b) 2 つの領域間の遷移部位と最大真応力に対応する対数ひずみ。(c) 遷移部位におけるひずみ (εt) 対破断ひずみ (εf) 比率および最大流動応力 (Em) 対破断ひずみ (εf) 比率。(d) まま鋳造された合金の流動挙動に及ぼす試験温度の影響を示す真応力-対数塑性ひずみ曲線。

- Fig. 14. (a) まま鋳造された Al-5Mg-0.6Mn 合金の試験温度関数として、0.0015 の塑性ひずみで測定された加工硬化率。(b) さまざまな試験温度で試験された合金に対する n および K 値の決定。(c) 加工硬化指数 n および (d) 加工硬化係数 k (対数塑性ひずみ範囲で測定 (約 0.01 から不安定性まで))。

- Fig. 15. (a) 加工硬化指数 n および (b) 強度係数 k (さまざまな対数塑性ひずみ範囲で) (さまざまな試験温度の関数として、まま鋳造された Al-5Mg-0.6Mn 合金)。

- Fig. 16. さまざまなひずみ速度および試験温度で試験されたまま鋳造された Al-5Mg-0.6Mn 合金に対する引張不安定性プロット: (a) B₁-1.67 × 10⁻⁴、B₂-3.33 × 10⁻⁴、B₃-6.67 × 10⁻⁴、B₄-1.33 × 10⁻³、B₅-2.67 × 10⁻³; (b) C₁-20°C、C₂-125°C、C₃-150°C、C₃-185°C、C₄-220°C。

- Fig. 17. さまざまなひずみ速度 (a) および試験温度 (b) で試験されたまま鋳造された Al-5Mg-0.6Mn 合金の破断ひずみ εf に対する引張不安定ひずみ ε¡ 比率。

- Fig. 18. さまざまな温度 (C₁-20°C および C₄-220°C) で試験されたまま鋳造された Al-5Mg-0.6Mn 合金の巨視的な引張破断特徴。

7. 結論:

主な研究結果の要約:

本研究では、高圧ダイカストによって製造された新しいまま鋳造された Al-5Mg-0.6Mn アルミニウム合金の引張特性を、ひずみ速度と試験温度の影響に焦点を当てて包括的に評価しました。主な調査結果は、合金が有望な引張性能、特に低いひずみ速度と室温で示し、最適な条件下で ~212 MPa の降伏強度、~357 MPa の極限引張強度、および ~17.6% の伸びを達成したことを示しています。ひずみ速度の増加は引張強度と延性に悪影響を与え、高温は引張強度を低下させますが、伸びを向上させます。引張破壊メカニズムは、主に共晶粒子の亀裂と剥離に起因します。ポーテバン・ル・シャトリエ効果は室温で観察され、加工硬化挙動は試験温度の影響を受けますが、研究された範囲内のひずみ速度には大きな影響を受けません。引張不安定性分析は、室温での局所的な損傷と高温でのポストネッキング損傷を示唆しています。

研究の学術的意義:

本研究は、HPDC によって製造された Al-Mg-Mn 合金の機械的挙動に関する学術的理解に貢献します。この研究は、ひずみ速度と温度がこの合金系の引張特性、変形メカニズム、および破壊特性に及ぼす影響に関する詳細な洞察を提供します。ポーテバン・ル・シャトリエ効果の特定と、加工硬化および引張不安定性挙動の分析は、アルミニウム合金変形物理学の基礎知識に追加されます。この研究はまた、共晶粒子や欠陥バンドなどの微細組織の特徴が、合金の機械的応答を決定する上で重要な役割を果たしていることを強調しています。

実用的な意味合い:

調査結果は、高圧ダイカストにおける Al-5Mg-0.6Mn 合金の応用に大きな実用的な意味合いを持っています。合金の高い引張強度と延性、特に室温および低ひずみ速度での特性は、軽量化が重要な自動車、航空宇宙、その他の輸送産業の構造部品への応用の可能性を示唆しています。この性能が熱処理を必要とせずに、まま鋳造された状態で達成されるという事実は、コストと加工時間の点で大きな製造上の利点を提供します。ただし、高温または動的荷重条件下で動作する部品、特に高温およびひずみ速度での引張強度の低下は、アプリケーション設計で考慮する必要があります。

研究の限界と今後の研究分野:

本研究は、準静的引張試験と特定の範囲のひずみ速度および温度に限定されています。今後の研究では、以下を調査することをお勧めします。

- Al-5Mg-0.6Mn 合金の疲労およびクリープ特性 (多くの構造用途に不可欠)。

- 合金の衝撃特性と破壊靭性 (突然の衝撃荷重に対する耐性を評価するため)。

- さまざまな環境での腐食挙動 (長期的な耐久性を確保するため)。

- 欠陥バンドの形成を最小限に抑え、機械的特性をさらに向上させるためのダイカストパラメータの最適化。

- 合金の特性に対する熱処理の影響 (本研究では、まま鋳造された状態での性能を強調していますが)。

- 複雑な荷重条件下での性能を予測するための合金の変形および破壊挙動のモデリングとシミュレーション。

8. 参考文献:

- [参考文献リストは英語の原文を参照]

9. 著作権:

- この資料は、"[Peng Zhang]" の論文: "[Improved tensile properties of a new aluminum alloy for high pressure die casting]" に基づいています。

- 論文ソース: https://dx.doi.org/10.1016/j.msea.2015.10.127

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.