本紹介内容はIEEEで発行された論文 "Design and Development of Rotor Quality Test System for Die-Cast Copper Rotors" の研究内容を紹介するものです。

1. 概要:

- タイトル: ダイカスト銅ローター用ローター品質試験システムの設計と開発 (Design and Development of Rotor Quality Test System for Die-Cast Copper Rotors)

- 著者: Soby T. Varghese, K. R. Rajagopal and Bhim Singh, Fellow, IEEE

- 出版年: 2018年

- 出版ジャーナル/学会: IEEE Transactions on Industry Applications

- キーワード: 誘導電動機 (Induction motor), ダイカスト銅ローター (die-cast copper rotor), ローターテスター (rotor tester), ローター欠陥 (rotor faults), 欠陥検出 (fault detection), 診断 (diagnostics), 信号解析 (signal analysis).

2. 概要 / 導入

概要 - 銅ローターモーターは、最新のモーターと同等の優れた効率を発揮し、電気自動車用途に適格となる高い温度に対応できることが市場で周知されています。重金属であるダイカスト銅ローターの製造には、信頼性の高いローター生産のために絶対的な注意が必要です。本論文では、銅ダイカスト加工における一般的な欠陥を特定し、3段階検査における十分な監視方法を提案します。最終段階は、銅ダイカストローターに見られるほとんどの問題を検出するローター品質試験システムで構成されています。このローター品質試験システム分析は、ローター製造プロセスを最適化し、不良ローターをモーターアセンブリに取り付ける状況を回避するのに役立ちます。

I. 導入

電気自動車(EV)への世界的な関心が拡大するにつれて、自動車エンジニアは、材料使用量の削減、サイズの小型化、重量の軽減によって利点を得ることができるモーター製造のための特殊材料を探しています。近年、希土類材料の希少性と、永久磁石モーターにおける高温での磁石性能への懸念から、ダイカスト銅ローターモーターへの関心が高まっています。銅ローター誘導モーターは、小型化、高出力密度、システム全体、効率、耐久性の点で、パラレルハイブリッド電気自動車にとって実行可能な選択肢であると思われます[1]。

高圧ダイカストは、ダイカストローターの製造において最も経済的なプロセスであり、1930年代からアルミニウムが選択材料となっています。銅の高い導電率を利用して、ローターにアルミニウムの代わりに銅を使用することは、EV用途向けのエネルギー効率の高いモーターを開発するための確固たる戦略であることが証明されています。かご形誘導電動機のダイカストローターバーでアルミニウムを銅に置き換えることは、ローターI²R損失の低減という点で大きな利点があり、最終的には効率と省エネが向上します。ローターI²R損失の低減は、モーターの動作温度を低下させます。銅ダイカストプロセスはアルミニウムダイカストプロセスと同一ですが、温度と圧力の増加による追加の製造上の課題により、銅ダイカストローターの製造は困難になります。銅の溶融コストと溶融銅の取り扱い費用は、アルミニウムの約3倍高いと推定されています。ダイカスト銅ローターモーターの製造にかかる高コストは、入力電力消費量の削減、メンテナンス費用の削減、長寿命化による省エネによって相殺されます[2]-[7]。

新しいダイカストローターの構造には、モーターの動作を危険にさらす可能性のあるさまざまな欠陥があります。ローターの欠陥は、異常な発熱、追加の高調波の存在、アークの発生、振動や騒音の発生、モーターの速度やトルクの変動を引き起こします。ダイカスト銅ローターの問題は、モーターの望ましくない性能につながり、信頼性が低下し、頻繁なサービスが必要になります。ローターの欠陥による誘導電動機の全故障は、約10%と推定されています[8]。銅で製造されたダイカストローターは、製造時にさまざまな欠陥を引き起こす可能性があります。問題の中には、肉眼では検出できないほど見えないものもあれば、特定されていない問題もあります。

3. 研究背景:

研究テーマの背景:

電気自動車(EV)への世界的な関心が高まるにつれて、自動車エンジニアは、材料の使用量、サイズ、重量を削減できるモーター製造用の特殊材料を模索しています。ダイカスト銅ローターモーターは、希土類材料の入手可能性の低さと、永久磁石モーターにおける高温での磁石性能への懸念から、近年注目を集めています。銅ローター誘導モーターは、小型、高出力密度、効率、耐久性の点で、ハイブリッドEVにとって実行可能な選択肢です。高圧ダイカストは、従来アルミニウムを使用してきたローター製造において経済的です。高い導電率を持つ銅は、エネルギー効率の高いEVモーターにとって確固たる代替材料です。ダイカストローターバーでアルミニウムを銅に置き換えることは、ローターI²R損失を大幅に削減し、効率と省エネを向上させ、モーターの動作温度を低下させます。しかし、銅ダイカストはアルミニウムダイカストと類似していますが、より高い温度と圧力のため、製造上の課題があります。溶融銅を溶融および処理するコストは、アルミニウムよりも約3倍高くなります。製造コストは高くなりますが、ダイカスト銅ローターモーターは、省エネ、メンテナンスの削減、長寿命化により費用対効果が高くなります。

既存研究の現状:

ダイカストローターの欠陥は、モーターの動作を損ない、異常な発熱、高調波、アーク、振動、騒音、速度/トルク変動などの問題を引き起こす可能性があります。これらの問題は、モーターの信頼性を低下させ、サービス要求を増加させます。ローターの欠陥は、誘導電動機の故障の約10%を引き起こすと推定されています。銅ダイカストローターは、さまざまな製造上の欠陥が発生しやすく、その一部は目に見えません。既存のローター品質監視方法には、固定子電流周波数成分を分析することにより、破損したバーや偏心などの欠陥を検出するオンライン手法である電流シグネチャ分析(MCSA)が含まれます。ただし、MCSAは複数の欠陥が存在する場合に使用が難しく、モーターが組み立てられて動作している必要があります。結果は他のモーターコンポーネントの影響を受け、専門家の解釈が必要です。これらの方法は、ダイカスト銅ローターの定量的な品質評価を提供せず、完全な組み立て前の製造中に適用することはできません。グラウラーテスト、タップテスト、浸透探傷試験、超音波探傷試験、抵抗試験などの分解されたモーター検出方法が存在しますが、特に内部欠陥などのすべてのタイプの欠陥を検出する上で限界があり、大量生産中の包括的な品質評価には適していません。

研究の必要性:

製造現場でのローター品質評価には、モーターコンポーネントに依存しない直接的な試験方法が必要です。RMFA、グラウラーテスト、超音波探傷試験などの現在の分解された検出方法は、すべての欠陥タイプを検出すること、および電気的、磁気的、絶縁性、構造的特性を含む完全なロータースタック評価を提供することに限界があります。高圧および高温を伴うダイカスト銅ローターの製造プロセスは、電気的、磁気的、絶縁性、構造的な変動を引き起こし、多孔性、ラミネーション短絡、スキュー角度偏差、導電率低下などの問題につながる可能性があります。これらの問題は、銅ローターの利点を打ち消し、モーターの効率と性能を低下させる可能性があります。既存の試験手順は、ダイカスト銅ローターのすべての問題を詳細に評価するには不十分です。これらの問題に対処し、製造を最適化し、不良ローターがモーターアセンブリに取り付けられるのを防ぐには、包括的な3段階検査プロセスが必要です。

4. 研究目的と研究課題:

研究目的:

本研究の目的は、ダイカスト銅ローター用のローター品質試験システム(RQTS)を設計および開発することです。このシステムは、製造中に発生する銅ダイカストローターの一般的な欠陥を検出し、それによってローター製造プロセスを最適化し、不良ローターを使用したモーターの組み立てを防ぐことを目的としています。RQTSは、さまざまな欠陥タイプを検出する際の限界に対処し、生産ラインでの品質管理を可能にすることにより、既存の方法と比較して、ローター品質のより直接的かつ包括的な評価を提供することを目的としています。

主要な研究課題:

- 銅ダイカスト加工における一般的な欠陥を特定する。

- 3段階検査プロセスにおける十分な監視方法を提案する。

- ダイカスト銅ローターの問題を検出するための最終検査段階として、ローター品質試験システム(RQTS)を開発する。

- ローター製造プロセスを最適化するためにRQTSを分析する。

- モーターアセンブリでの不良ローターの使用を防ぐRQTSの能力を評価する。

5. 研究方法

研究デザイン:

本研究では、ローター品質試験システム(RQTS)を作成するために、設計および開発アプローチを採用しました。これには、電磁誘導原理に基づくシステムの概念化、ハードウェアコンポーネント(電磁センサー、ローター駆動システム、データ収集システム)の設計、および信号分析と品質評価のためのソフトウェアの開発が含まれていました。このシステムは、重量試験、超音波試験を使用したエンドリングの欠陥検出、および最終RQTS試験を含む3段階検査プロセス用に設計されました。RQTSを検証するために、意図的に欠陥が導入されたプロトタイプローターが製作されました。

データ収集方法:

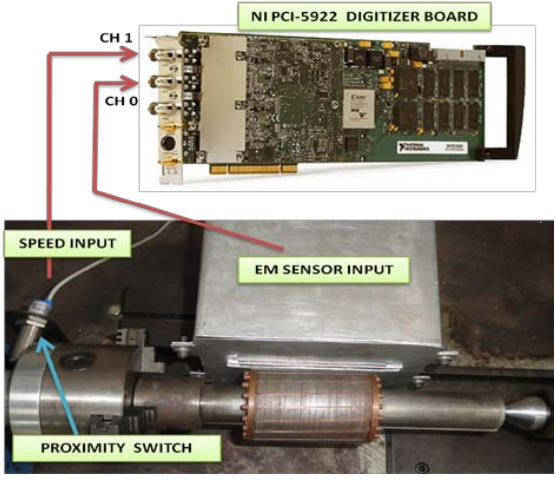

RQTSは、電磁センサーを使用して、磁場内で回転するときにローターバーに電圧を誘導します。ローターバーの物理的状態を反映する誘導電圧波形は、センサーのピックアップコイルによってキャプチャされます。NI PCI-5922デジタイザーボードを備えたデータ収集システム(DAQ)は、センサーコイルからのアナログ信号を取得および調整するために使用されます。近接センサーは、周波数分析用の速度入力を提供します。取得した波形は、NI LabVIEWで開発されたカスタムソフトウェアを使用して処理および分析されます。

分析方法:

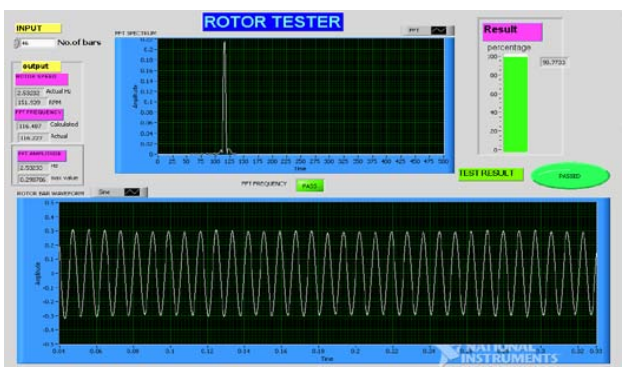

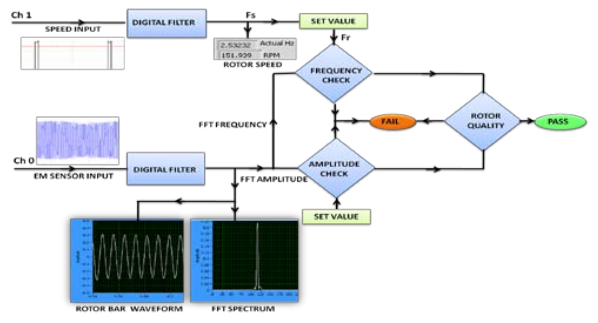

取得した波形は、NI LabVIEWで開発されたソフトウェアを使用して、時間領域と周波数領域の両方で分析されます。最初に、高周波ノイズを除去するために、バターワースローパスデジタルフィルターが適用されます。FFTを使用した周波数分析は、ローターバー通過周波数を特定し、欠落しているバーを検出するために実行されます。FFTスペクトルの振幅分析は、ローター欠陥の重症度を評価するために使用されます。統計的比較は、事前定義された基準に対してローター品質を評価するために実装されています。ソフトウェアは、ローター品質パーセンテージを計算し、設定された基準に基づいて合格/不合格の判定を提供します。欠陥のあるローターからの波形パターンは、特定の欠陥タイプを識別するために基準波形チャートと比較されます。

研究対象と範囲:

本研究は、誘導電動機用のダイカスト銅ローターに焦点を当てています。開発されたRQTSは、調整可能なチャックおよびテールストックアセンブリ、および適応可能な電磁センサー設定を通じて、さまざまなローターサイズと重量に適用できるように設計されています。一般的なダイカスト銅ローターの欠陥をシミュレートするために製造されたプロトタイプローターは、RQTSのテストと検証のための主要な対象として機能します。研究の範囲には、RQTSハードウェアおよびソフトウェアの設計、開発、検証、およびダイカスト銅ローター製造に関連するさまざまなローター欠陥を検出する能力の実証が含まれます。

6. 主な研究成果:

主要な研究成果:

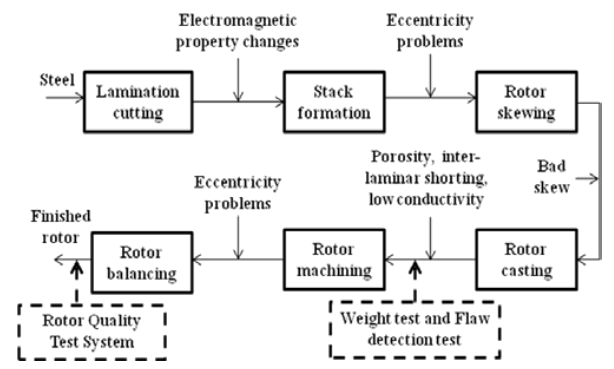

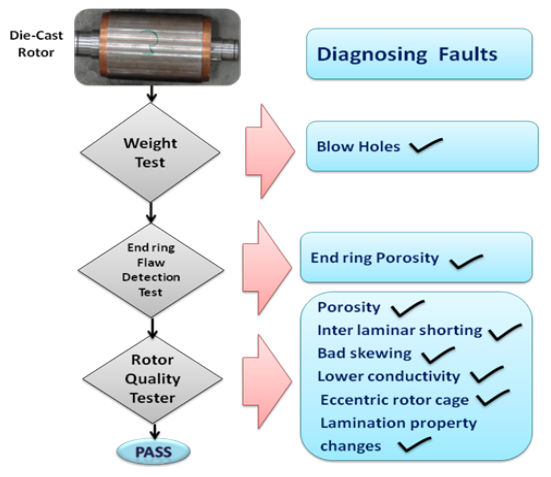

- 3段階検査プロセス: 重量試験、超音波テスターを使用したエンドリングの欠陥検出、およびローター品質テスター(RQTS)を含む3段階品質監視試験を策定しました。(図2)

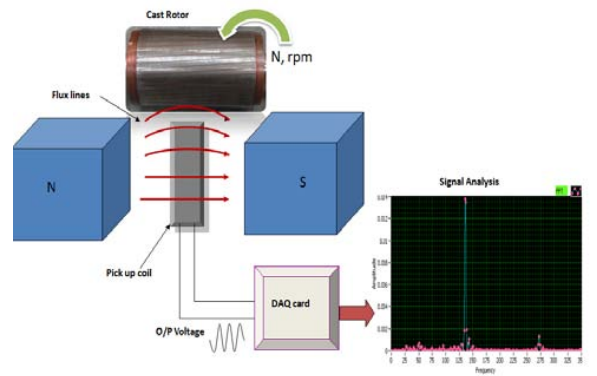

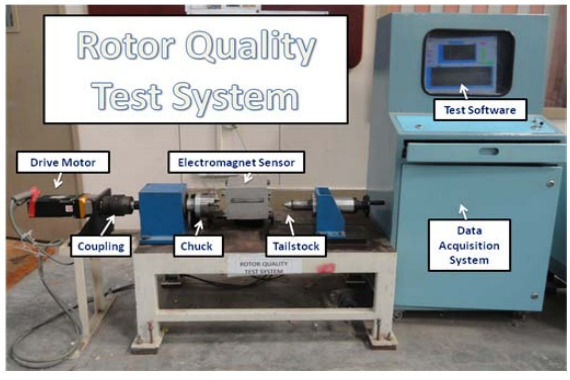

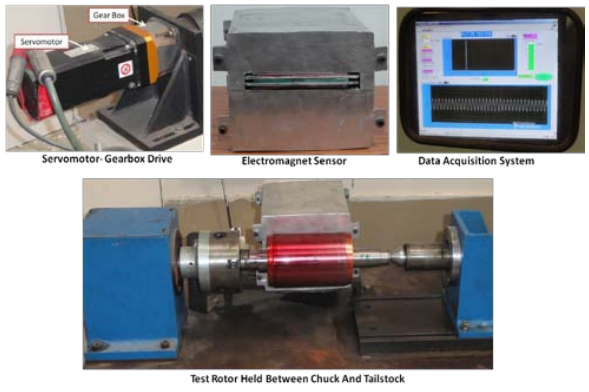

- ローター品質試験システム(RQTS)の開発: 電磁誘導原理に基づいて機能的なRQTSを設計および実装しました。(図6、図7)

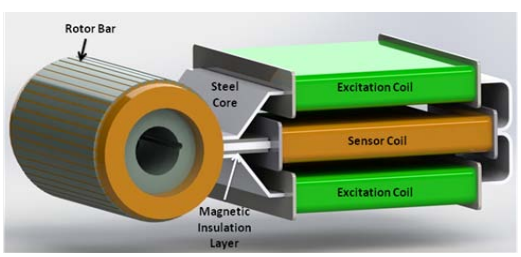

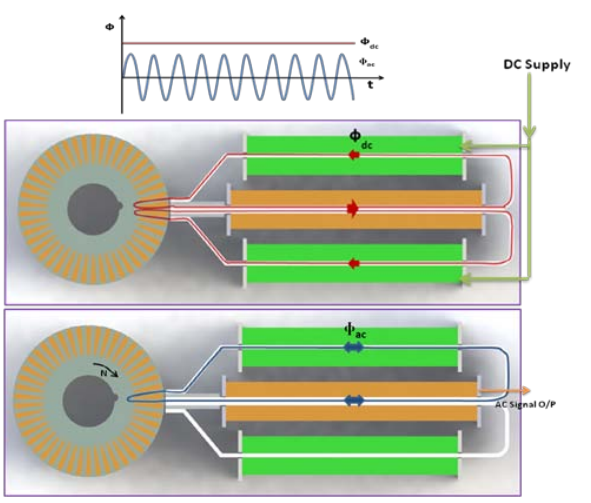

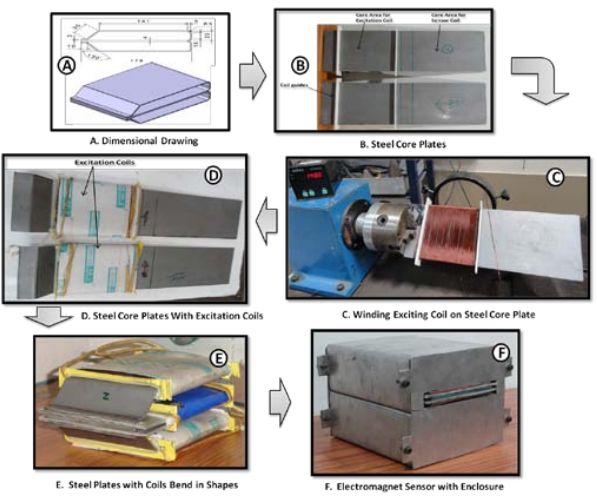

- 電磁センサーの設計: ローターバー電流を誘導および検出するために、鋼鉄コアに励起コイルとセンサーコイルを備えた電磁センサーを開発しました。(図8)

- データ収集とソフトウェア: 信号処理、分析、および品質評価のために、NI PCI-5922およびLabVIEWベースのソフトウェアを使用したデータ収集システムを開発しました。(図15)

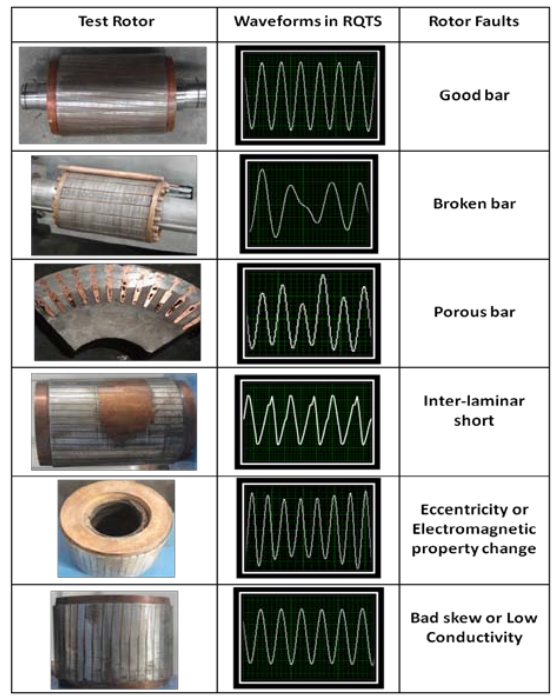

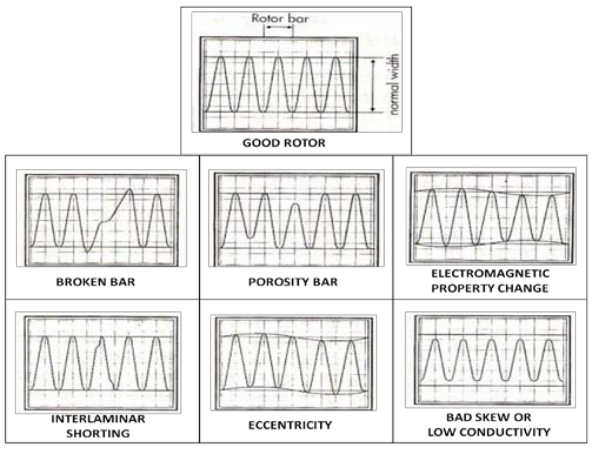

- 欠陥検出能力: RQTSは、波形歪みとFFTスペクトルを分析することにより、破損したバー、多孔性、層間短絡、偏心、不良スキュー、および低い導電率を含むさまざまなローター欠陥を検出する能力を実証しました。(図17、図20)

- 欠陥識別のための波形チャート: 特定の波形シグネチャとダイカスト銅ローターのさまざまなタイプのローター欠陥を関連付けるために、波形チャートを作成しました。(図21)

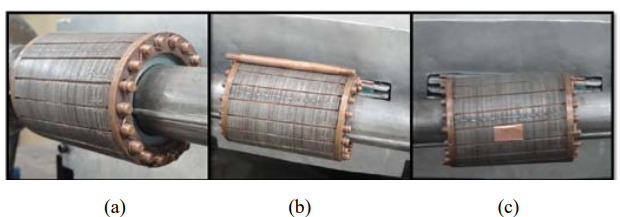

- プロトタイプローターの検証: 意図的な欠陥を含むプロトタイプローターを使用したテストにより、RQTSのハードウェアとソフトウェアが検証され、ローター欠陥を検出および分類する効果が確認されました。(図19)

提示されたデータの分析:

- 重量試験(図3): この試験は、鋳造前後のロータースタック重量を重量制限と比較することにより、ブローホールの一次チェックです。特に小型ローターの場合、より大きなボイドは検出しますが、位置、大きさ、または低い多孔性レベルは検出しません。

- エンドリングの欠陥検出試験(図4): 超音波試験は、エンドリングの多孔性を検証します。超音波テスターのピークは欠陥を示し、ピークが多いほど多孔性が高いことを示唆しています。この試験は非破壊的ですが、主にエンドリングの多孔性に焦点を当てています。

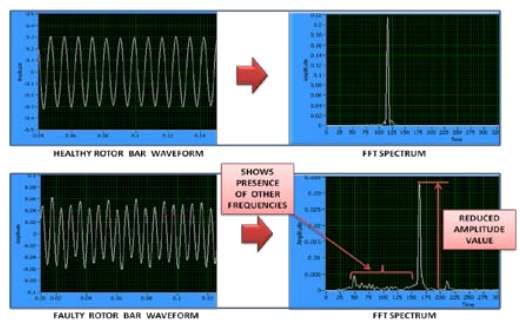

- RQTS出力波形(図17、図20、図21): RQTSは、ローターバーの状態を反映する波形を生成します。健全なローターは、一貫した正弦波を生成します。欠陥は、波形の歪みとFFTスペクトルの変化として現れます。破損したバーは波形の欠落を引き起こし、多孔性と層間短絡は波形形状と振幅を変更し、偏心/スキューは波形の対称性に影響を与えます。FFT分析は、周波数と振幅の偏差を定量化し、欠陥の重症度評価を可能にします。波形チャート(図21)は、波形パターンに基づいて欠陥診断のための視覚的な参照を提供します。

Fig. 1 Manufacturing process flow of die-cast copper rotor

Fig. 2 Three stage quality monitoring test for copper die-cast rotor

Fig. 3 Weight test to identify the blow holes

Fig. 4 Flaw detection on end rings using ultrasonic tester

Fig. 5 Conceptual design of rotor quality tester

Fig. 6 Hardware set up of rotor quality test system

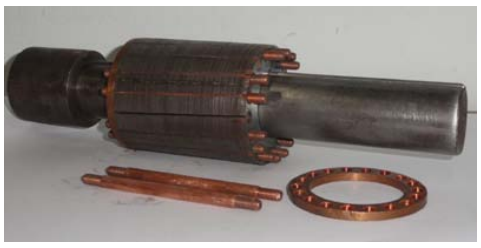

Fig. 7 Parts of rotor quality test system

Fig. 8 Model of electromagnet sensor arrangement with rotor

Fig. 9 AC and DC flux lines and waveforms (top) in EM sensor

Fig. 10 Development stages of electromagnet sensor

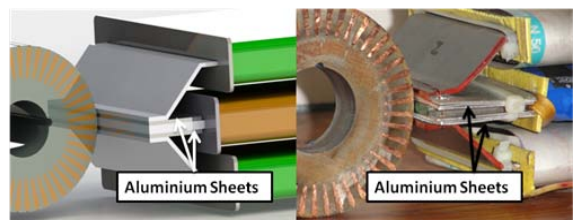

Fig. 11 Aluminium sheets used for insulation in model (left) and sensor (right)

Fig. 12 Gauss meter testing of electromagnet sensor

Fig. 13 Electromagnet sensor with height and skew angle adjuster

Fig. 14 Digitizer board connectivity with EM sensor and speed sensor

Fig. 15 Rotor quality tester front panel created in NI LabVIEW software

Fig. 16 Rotor quality test program sequence

Fig. 17 Rotor fault inspection using FFT

Fig. 18 Prototype rotor for testing RQTS

Fig. 19 Prototype rotor with (a) no fault (b) broken bar (c) inter-laminar shor

Fig. 20 Waveforms obtained in RQTS for various rotor faults

Fig. 21 Inspection waveform chart of RQTS

図のリスト:

- Fig. 1 ダイカスト銅ローターの製造プロセスフロー

- Fig. 2 ダイカスト銅ローター用3段階品質監視試験

- Fig. 3 ブローホールを特定するための重量試験

- Fig. 4 超音波テスターを使用したエンドリングの欠陥検出

- Fig. 5 ローター品質テスターの概念設計

- Fig. 6 ローター品質試験システムのハードウェア設定

- Fig. 7 ローター品質試験システムの部品

- Fig. 8 ローターを備えた電磁センサー配置のモデル

- Fig. 9 EMセンサーのACおよびDC磁束線と波形(上)

- Fig. 10 電磁センサーの開発段階

- Fig. 11 モデル(左)およびセンサー(右)の絶縁に使用されるアルミニウムシート

- Fig. 12 電磁センサーのガウスメーター試験

- Fig. 13 高さおよびスキュー角度アジャスター付き電磁センサー

- Fig. 14 EMセンサーおよび速度センサーを備えたデジタイザーボード接続

- Fig. 15 NI LabVIEWソフトウェアで作成されたローター品質テスターフロントパネル

- Fig. 16 ローター品質試験プログラムシーケンス

- Fig. 17 FFTを使用したローター欠陥検査

- Fig. 18 RQTS試験用プロトタイプローター

- Fig. 19 (a) 欠陥なし (b) 破損バー (c) 層間短絡を備えたプロトタイプローター

- Fig. 20 さまざまなローター欠陥に対してRQTSで取得された波形

- Fig. 21 RQTSの検査波形チャート

7. 結論:

主な調査結果の要約:

本研究では、3段階検査プロセスを組み込んだダイカスト銅ローター用のローター品質試験システム(RQTS)を開発することに成功しました。電磁誘導に基づいたRQTSは、誘導電圧波形とそのFFTスペクトルを分析することにより、銅ローターのさまざまな製造上の欠陥を効果的に検出します。このシステムには、ブローホール用の重量試験、エンドリングの多孔性用の超音波欠陥検出、および包括的なローター品質評価用のRQTSが含まれています。波形チャートを作成して、波形シグネチャに基づいて特定のローター欠陥を診断するのに役立てました。プロトタイプローター試験では、RQTSが破損したバー、多孔性、層間短絡、偏心、不良スキュー、および低い導電率などの一般的な欠陥を特定および分類する能力を検証しました。

研究の学術的意義:

本研究は、ダイカスト銅ローター用の特殊な試験システムを開発するための詳細な方法論を提供することにより、電気モーター製造および品質管理の分野に貢献しています。既存のローター試験方法の限界を強調し、包括的な欠陥検出のために電磁誘導と信号分析を使用する新しいアプローチを紹介します。本研究は、さまざまなタイプのローター欠陥に関連する特徴的な波形シグネチャに関する貴重な洞察を提供し、ダイカスト銅ローターの欠陥診断の理解を深めます。開発されたRQTSおよび関連する波形チャートは、モーター設計、製造、および試験の分野の研究者およびエンジニアにとって重要な学術的貢献となります。

実用的な意味合い:

開発されたRQTSは、ダイカスト銅ローター製造業界に大きな実用的な意味合いを持っています。RQTSを最終段階とする3段階検査プロセスにより、製造業者は生産プロセスを最適化し、ローター不良率を削減できます。RQTSは、生産ラインでのローターの迅速かつ自動化された品質評価を可能にし、高品質のローターのみがモーターアセンブリで使用されるようにします。これにより、モーターの性能、信頼性、およびエネルギー効率が向上します。特定の欠陥タイプを診断するシステムの能力は、ダイカスト操作におけるプロセス改善と品質管理のための実用的なフィードバックを提供します。RQTSは、自動合否判定テスターとして実装でき、製造効率と製品品質を向上させます。

研究の限界と今後の研究分野:

本研究は、ダイカスト銅ローター用のRQTSの設計と検証に主に焦点を当てています。プロトタイプローター試験ではシステムの有効性が実証されましたが、実際の製造環境で、より広範囲のローターサイズ、設計、および欠陥の重症度にわたる性能を評価するには、さらなる研究が必要です。現在のソフトウェアはFFT分析を利用しています。高度な信号処理技術と機械学習アルゴリズムを検討することで、欠陥検出の精度と診断機能を向上させる可能性があります。今後の研究では、RQTSを完全自動化された製造ラインに統合し、RQTSデータに基づいてダイカスト銅ローターの標準化された品質メトリックと合格基準を開発することにも焦点を当てる可能性があります。さらに、RQTSの原理を他のタイプのローターおよびモーターコンポーネントに適用できるかどうかを調査することで、本研究の影響を広げることができます。

8. 参考文献:

- [1] J.L. Kirtley, F. Schiferl, Dale T. Peters. and E.F. Brush, "The case for induction motors with die-cast copper rotors for high efficiency traction motors," in Proc. SAE International, 2009.

- [2] Dale T. Peters, "The die-cast copper motor rotor a new copper market opportunity," [online] Available: https://www.copper.org/environment /sustainable-energy/electric-motors/education/motor-rotor/pdf/die- cast _copper.pdf..

- [3] John G. Cowie, Dale T. Peters and David T. Brender, "Die-cast copper rotors for improved motor performance," Conf. Rec. 49th IEEE IAS Pulp and Paper Conference, Charleston, SC, June 2003.

- [4] Dale T.Peters, S.P. Midson, W.G. Walkington, E.F. Brush Jr. and J.G. Cowie, "Porosity control in copper rotor die castings," Trans. the North Amer. Die Casting Assoc. Congress, Indianapolis, 2003.

- [5] L.C. Packer, "Die-cast rotors for induction motors," AIEE Trans., vol. 68, 1949.

- [6] Dale T. Peters, J.G. Cowie, E.F. Brush and M. Doppelbauer, "Performance of motors with die-cast copper rotors in industrial and agricultural pumping applications," in Proc. IEEE Int. Conf. on Electric Machines and Drives, 2005.

- [7] M. Thieman, R. Kamm and J. Jorstad, "Copper motor rotors energy saving efficiency, now also economic feasibility," Electrical Insulation Conference and Electrical Manufacturing Expo, 2007.

- [8] Tom Bishop, "Squirrel cage rotor testing," in Proc. EASA Conv., San Francisco, CA, USA, Jun. 2003.

- [9] A. Bellini, F. Filippetti, C. Tassoni, and G. A. Capolino, "Advances in diagnostic techniques for induction machines," IEEE Trans. Industrial Electronics, vol. 55, no. 12, pp. 4109-4126, Dec. 2008.

- [10] R. Puche-Panadero, M. Pineda-Sanchez, M. Riera-Guasp, J. Roger-Folch, E. Hurtado-Perez, and J. Perez-Cruz, "Improved resolution of the MCSA method via Hilbert transform, enabling the diagnosis of rotor asymmetries at very low slip," IEEE Trans. Energy Conversion, vol. 24, no. 1, pp. 52-59, March 2009.

- [11] T. Ilamparithi and S. Nandi, "Detection of eccentricity faults in three phase reluctance synchronous motor," IEEE Trans. Industry Applications, vol. 48, no. 4, pp. 1307-1317, 2012.

- [12] Scott W. Clark and Daniel Stevens, "Induction motor rotor bar damage evaluation with magnetic field analysis," IEEE Trans. Industry Applications, vol. 52, no. 2, pp. 1469-1476, March/April 2016.

- [13] Sebastiao Lauro Nau, Daniel Schmitz and Waldiberto de Lima Pires, "Methods to evaluate the quality of stator and rotor of electric motors," in Proc. IEEE 10th Int. Symp. Diagn. Elect. Mach. Power Electron. Drives (SDEMPED), pp. 64–70, Sep. 1-4, 2015.

- [14] Soby T. Varghese, Bhim Singh and K. R. Rajagopal, "Fault investigations on die-cast copper rotors," in Proc. IEEE Int. Conf. PEDES, Trivandrum, Dec. 2016.

- [15] Soby T. Varghese, K.R. Rajagopal. "Design and development of rotor quality test system for die-cast copper rotors," in Proc. 1st IEEE Int. Conf. on Power Electronics, Intelligent Control and Energy Systems (ICPEICES), Delhi, July 2016.

9. 著作権:

- この資料は、"Soby T. Varghese, K. R. Rajagopal and Bhim Singh" の論文:「Design and Development of Rotor Quality Test System for Die-Cast Copper Rotors」に基づいています。

- 論文ソース: 10.1109/TIA.2018.2792418

この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.