Mechanical Properties of a Structural Component Processed in High-Pressure Die Casting (HPDC) with a Non-Heat-Treated Aluminum Alloy

이 기술 요약은 David Servando Cantú-Fernández 외 저자가 [Metals] 저널에 2024년 발표한 학술 논문 "[Mechanical Properties of a Structural Component Processed in High-Pressure Die Casting (HPDC) with a Non-Heat-Treated Aluminum Alloy]"를 기반으로 작성되었습니다.

were obtained and areas for evaluations.

키워드

- 주요 키워드: 비열처리 알루미늄 합금

- 보조 키워드: 고압 다이캐스팅(HPDC), AuralTM-5, 기계적 특성, 자동차 구조 부품, 자연 시효, 원가 절감

핵심 요약 (Executive Summary)

- 도전 과제: 자동차 산업에서 요구하는 엄격한 기계적 물성을 충족시키면서, 에너지 소비가 많고 비용이 많이 드는 열처리 공정을 생략할 수 있는 HPDC용 신소재 개발이 필요했습니다.

- 연구 방법: 비열처리 알루미늄 합금 AuralTM-5를 사용하여 HPDC 공법으로 자동차 쇼크 타워 부품을 제조하고, 주조 후 수냉 퀜칭 처리 그룹과 비처리 그룹으로 나누어 8주간의 자연 시효에 따른 기계적 특성(항복 강도, 인장 강도, 연신율) 변화를 평가했습니다.

- 핵심 발견: 퀜칭 처리 여부와 관계없이 모든 AuralTM-5 부품은 주조 상태(F temper)에서 목표 기계적 물성(항복 강도 > 110 MPa, 인장 강도 > 240 MPa, 연신율 ≥ 8%)을 성공적으로 달성했습니다.

- 결론: AuralTM-5 합금을 HPDC 공정에 적용하면 별도의 열처리 없이도 구조 부품에 요구되는 기계적 성능을 확보할 수 있어, 상당한 인프라 및 에너지 비용 절감과 CO2 배출량 감소를 통한 지속가능성 향상이 가능합니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

자동차 산업은 성능, 비용, 지속가능성이라는 세 마리 토끼를 잡기 위해 끊임없이 경량화 기술을 요구하고 있습니다. 알루미늄 합금은 뛰어난 비강도와 내식성으로 주목받아 왔지만, 대부분의 고성능 주조 합금은 원하는 기계적 특성을 얻기 위해 용체화 처리나 인공 시효 같은 복잡하고 에너지 집약적인 열처리 공정을 거쳐야만 했습니다. 이는 생산 비용 증가, 긴 공정 시간, 그리고 상당한 탄소 발자국을 남기는 문제로 이어졌습니다. 특히 대형 박벽 구조 부품을 대량 생산해야 하는 HPDC 공정에서는 "열처리 공정을 생략하면서도 구조적 안정성을 보장할 수 없을까?"라는 질문이 오랫동안 업계의 중요한 화두였습니다. 이 연구는 바로 이 지점에서 출발합니다.

연구 접근법: 방법론 분석

본 연구는 산업 현장의 실제 생산 공정을 면밀히 재현하여 AuralTM-5 합금의 잠재력을 검증했습니다. 연구진은 다음과 같은 체계적인 접근법을 사용했습니다.

방법 1: 소재 및 공정 설정 - 소재: 비열처리(NHT) 알루미늄 합금인 AuralTM-5를 사용했습니다. 이 합금은 주조 상태에서 우수한 기계적 특성을 발현하도록 설계되었습니다. - 장비: 2700톤 콜드 챔버 다이캐스팅 머신과 고진공 보조 시스템을 활용하여 가스 기공과 같은 내부 결함을 최소화했습니다. 다이 온도는 175°C, 용탕 주입 슬리브 온도는 160°C로 일정하게 유지되었습니다. - 공정 변수: 용탕의 유동성을 확보하고 조기 응고를 방지하기 위해 도징 퍼니스 온도를 715°C ± 10°C로 설정하고, 산화물 개재물 형성을 억제하기 위해 질소 가스 디개싱을 지속적으로 실시했습니다.

방법 2: 비교 실험 설계 - 부품: 실제 자동차에 사용되는 구조 부품인 쇼크 타워(Shock Tower)를 단일 캐비티 금형으로 생산했습니다. - 실험 그룹: 생산된 쇼크 타워 부품을 두 그룹으로 나누었습니다. 한 그룹은 금형에서 추출 직후 25°C의 물에 3초간 퀜칭 처리를 진행했고, 다른 그룹은 아무런 처리 없이 공랭시켰습니다. - 평가: 두 그룹의 부품에서 각각 8개의 시편을 채취하여, 생산 직후부터 8주 동안 매주 기계적 특성(항복 강도, 인장 강도, 연신율)을 측정했습니다. 이를 통해 자연 시효(Natural Aging)가 물성에 미치는 영향을 분석했습니다.

핵심 발견: 주요 결과 및 데이터

연구 결과, AuralTM-5 합금은 열처리 없이도 자동차 구조 부품에 요구되는 기계적 성능 기준을 뛰어넘는 놀라운 잠재력을 보여주었습니다.

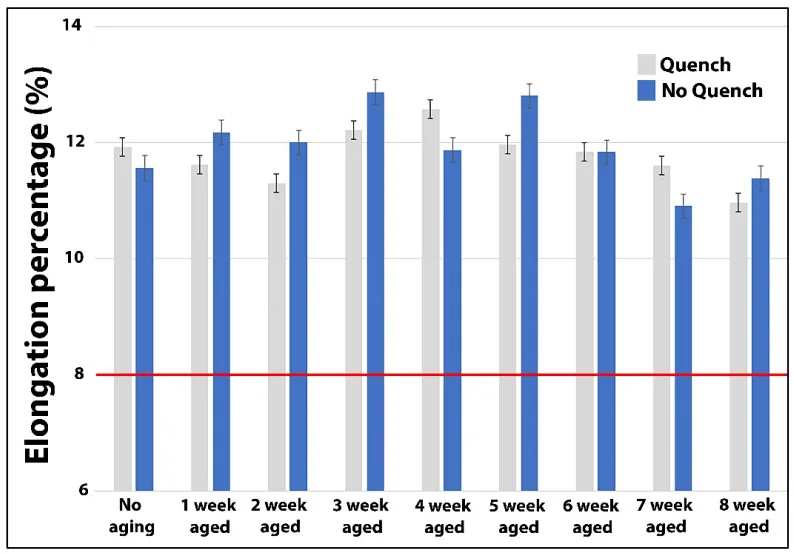

결과 1: 목표 연신율(≥ 8%) 초과 달성

AuralTM-5의 가장 큰 장점 중 하나인 높은 연신율이 입증되었습니다. 논문의 그림 4(Figure 4)에서 볼 수 있듯이, 퀜칭 처리 그룹과 비처리 그룹 모두 시효 기간 내내 평균 11% 이상의 높은 연신율을 기록하며 목표치인 8%를 안정적으로 상회했습니다. 이는 부품의 연성 및 내충격성이 우수함을 의미하며, 비열처리 합금임에도 불구하고 뛰어난 품질을 보여줍니다.

결과 2: 자연 시효를 통한 강도 특성 안정화 및 향상

논문의 그림 5(Figure 5)와 그림 6(Figure 6)은 시간에 따른 항복 강도와 인장 강도의 변화를 보여줍니다. 두 그룹 모두 목표치(항복 강도 > 110 MPa, 인장 강도 > 240 MPa)를 만족했으며, 시간이 지남에 따라 자연 시효 효과로 인해 강도가 소폭 증가하는 경향을 보였습니다. 특히 수냉 퀜칭 처리된 부품은 비처리 부품에 비해 강도 값의 편차가 적고 더 안정적인 거동을 보여, 공정의 일관성 측면에서 이점이 있음을 시사했습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 AuralTM-5와 같은 비열처리 합금 사용 시, 용탕의 온도 관리가 핵심 변수임을 시사합니다. 특히 숏 슬리브 내 용탕 온도를 650°C 이상으로 유지하는 것이 충진 불량을 방지하는 데 중요할 수 있습니다.

- 품질 관리팀: 논문의 그림 5 및 6 데이터는 수냉 퀜칭이 기계적 물성의 편차를 줄이는 데 효과적임을 보여줍니다. 이는 치수 안정성 및 후공정(예: 트리밍)의 안정성을 위한 새로운 품질 검사 기준으로 활용될 수 있습니다.

- 설계 엔지니어: 본 연구 결과는 열처리 공정을 생략할 수 있는 소재를 채택함으로써 설계의 자유도를 높이고, 열처리에 의한 변형을 고려하지 않아도 되는 이점을 제공합니다. 이는 더 복잡하고 최적화된 부품 설계로 이어질 수 있습니다.

논문 상세 정보

[Mechanical Properties of a Structural Component Processed in High-Pressure Die Casting (HPDC) with a Non-Heat-Treated Aluminum Alloy]

1. 개요:

- 제목: Mechanical Properties of a Structural Component Processed in High-Pressure Die Casting (HPDC) with a Non-Heat-Treated Aluminum Alloy (비열처리 알루미늄 합금을 사용하여 고압 다이캐스팅(HPDC)으로 가공된 구조 부품의 기계적 특성)

- 저자: David Servando Cantú-Fernández, José Jaime Taha-Tijerina, Alejandro González, Pablo Guajardo Hernández, Brian Quinn

- 발행 연도: 2024

- 저널/학회: Metals

- 키워드: aluminum alloy; non-heat-treated; mechanical properties; high-pressure die casting; structural components

2. 초록:

본 산업 연구는 알루미늄 합금 AuralTM-5로 제작되고 고압 다이캐스팅(HPDC) 공정으로 제조된 자동차 구조 부품(쇼크 타워)의 생산 공정 구현 및 개발에 중점을 둔다. 이 알루미늄 합금은 주조 상태(F temper)에서의 기계적 특성으로 인해 열처리가 필요 없는 다양한 자동차 및 항공우주 부품에 고려되어 왔다. AuralTM-5는 유동성이 좋은 합금으로 HPDC 공정에 적합하게 설계되어 레일, 서포트, 로커 패널, 서스펜션 크로스멤버, 쇼크 타워와 같은 안전 구조 부품 등 박벽 두께를 가진 대형 주조품에 이상적이다. 평가된 부품의 기계적 특성은 항복 강도, 극한 인장 강도, 연신율이었다. 각 주조품의 균질성을 평가하고 검증하기 위해 생산된 각 쇼크 타워의 다른 영역에서 8개의 샘플을 채취했다. 샘플은 제조 후 첫 시간부터 생산 후 8주까지 평가되었으며, 이는 자연 시효 과정 동안 합금의 거동을 이해하기 위함이었다. 두 그룹의 샘플을 얻었다. 한 세트의 부품은 주조품 추출 후 수냉 퀜칭 공정으로 열처리되었고, 다른 세트는 퀜칭되지 않았다. 결과는 퀜칭 및 비퀜칭 부품 모두 항복 강도 > 110 MPa, 극한 인장 강도 > 240 MPa, 연신율 ≥ 8%라는 AuralTM-5의 예상 값을 달성했음을 보여주었다. 이는 구조 부품을 퀜칭으로 처리하지 않음으로써 인프라 및 에너지 소비 측면에서 절감 효과를 얻고, CO2 배출을 피하고 지속 가능성을 확보하는 환경적 이점과 함께 산업에 매우 중요하다.

3. 서론:

자동차 산업은 부품 및 파트의 성능과 가공성을 향상시킬 수 있는 신소재 적용을 향해 발전해 왔다. 성능, 비용, 지속가능성에 의해 주도되는 경량화 추세는 경량 소재 및 이를 고려한 개념 설계에 대한 엄청난 수요를 창출하고 있다. 최근 몇 년간 환경 문제와 에너지 위기가 증가함에 따라, 자동차 산업은 기존 철강 제품의 대안을 모색하고 개발해 왔으며, 우수한 호환성, 경량성, 고성능을 제공하는 신소재를 찾고 있다. 고압 다이캐스팅(HPDC)과 같은 새로운 주조 기술은 향상된 재료 특성과 함께 등장하여 알루미늄 합금이 엄격한 산업 요구 사항을 충족하고 자동차 부품의 무게를 실질적으로 줄일 수 있게 했다. 본 연구는 열처리 없이 우수한 기계적 물성을 달성할 수 있는 AuralTM-5와 같은 알루미늄 합금의 개발에 초점을 맞추며, 이를 통해 후처리 공정에서의 CO2 배출 및 에너지 소비를 줄여 자동차 산업의 요구에 부응하고자 한다.

4. 연구 요약:

연구 주제의 배경:

자동차 경량화 요구에 따라 알루미늄 합금의 적용이 확대되고 있으나, 대부분의 고성능 합금은 원하는 기계적 특성을 얻기 위해 열처리가 필수적이다. 이는 비용 및 환경적 부담을 야기한다. 따라서 열처리 없이 주조 상태에서 요구 성능을 만족하는 비열처리(NHT) 알루미늄 합금의 개발과 HPDC 공정 적용에 대한 연구가 필요하다.

이전 연구 현황:

NHT 알루미늄 합금에 대한 연구 보고서는 소수에 불과하며, 특히 AuralTM-5와 같은 신소재를 실제 자동차 구조 부품 생산에 적용하여 장기간의 자연 시효 효과까지 체계적으로 분석한 연구는 부족한 실정이다.

연구 목적:

본 연구의 목적은 비열처리 알루미늄 합금 AuralTM-5를 HPDC 공정으로 자동차 구조 부품(쇼크 타워)에 적용하고, 열처리(수냉 퀜칭)의 유무가 부품의 기계적 특성과 자연 시효 거동에 미치는 영향을 검증하는 것이다. 이를 통해 열처리 공정 생략의 산업적 타당성을 평가하고자 한다.

핵심 연구:

핵심 연구는 AuralTM-5 합금으로 HPDC 공법을 통해 쇼크 타워를 생산한 후, '수냉 퀜칭 그룹'과 '비퀜칭 그룹'으로 나누어 8주간의 자연 시효 과정에서 항복 강도, 인장 강도, 연신율의 변화를 추적 분석하는 것이다. 또한 X-ray 및 블리스터 테스트를 통해 내부 결함 유무를 확인하여 공정의 안정성을 평가한다.

5. 연구 방법론

연구 설계:

본 연구는 두 가지 실험 그룹(퀜칭, 비퀜칭)을 설정한 비교 연구 설계를 채택했다. 각 그룹의 샘플은 동일한 HPDC 공정 조건에서 생산되었으며, 시간 경과(8주)에 따른 기계적 특성 변화를 측정하여 자연 시효의 영향을 분석했다.

데이터 수집 및 분석 방법:

- 소재: AuralTM-5 알루미늄 합금 잉곳을 사용했으며, ASTM-E716 및 ASTM-E3 표준에 따라 성분을 분석했다.

- 장비: 2700톤 콜드 챔버 다이캐스팅 머신, 고진공 보조 시스템, Zwick/Roell 만능 인장 시험기를 사용했다.

- 데이터 수집: ISO 6892-1 및 ASTM-E8 표준에 따라 각 쇼크 타워의 상이한 위치에서 채취한 평판 시편으로 인장 시험을 수행하여 항복 강도, 인장 강도, 연신율 데이터를 수집했다. 결함 분석을 위해 Nikon SMZ800N 입체 현미경과 YXLON X-ray 장비를 사용했다.

연구 주제 및 범위:

연구는 AuralTM-5 합금으로 HPDC 공정에서 생산된 단일 자동차 구조 부품(쇼크 타워)에 한정된다. 연구 범위는 수냉 퀜칭 여부에 따른 기계적 특성의 초기 값과 8주간의 자연 시효에 따른 변화를 평가하는 것으로 제한된다.

6. 주요 결과:

주요 결과:

- 퀜칭 및 비퀜칭 처리된 모든 쇼크 타워 부품은 AuralTM-5의 이론적 사양인 항복 강도 > 110 MPa, 인장 강도 > 240 MPa, 연신율 ≥ 8%를 충족했다.

- 연신율은 두 그룹 모두 평균 11% 이상으로 목표치를 상회했으며, 퀜칭 그룹이 비퀜칭 그룹보다 약 5% 높은 값을 보였다.

- 항복 강도와 인장 강도는 자연 시효가 진행됨에 따라 점진적으로 증가하는 경향을 보였다.

- 퀜칭 처리된 부품은 비퀜칭 부품에 비해 기계적 특성의 편차가 적어 더 일관된 성능을 나타냈다.

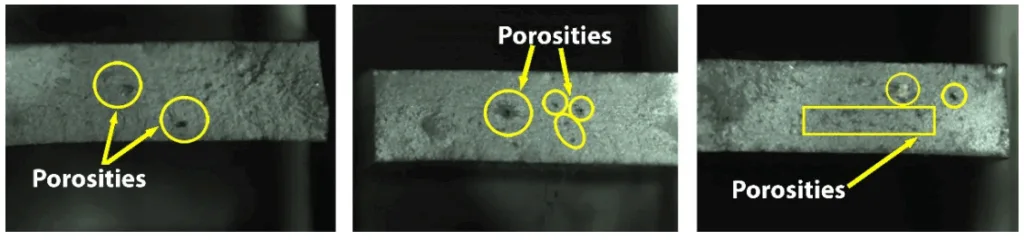

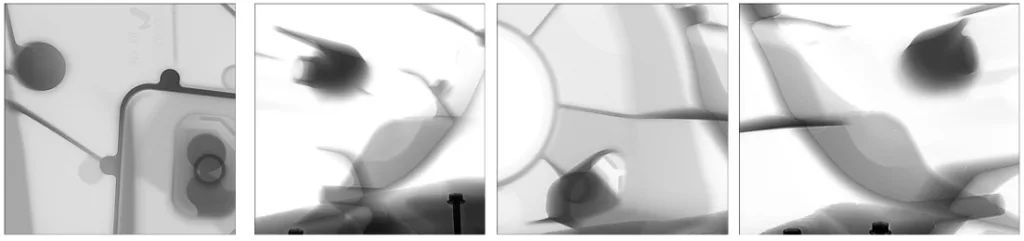

- X-ray 및 블리스터 테스트 결과, 공정으로 인한 심각한 내부 결함(수축공 또는 기공)은 관찰되지 않았다.

Figure Name List:

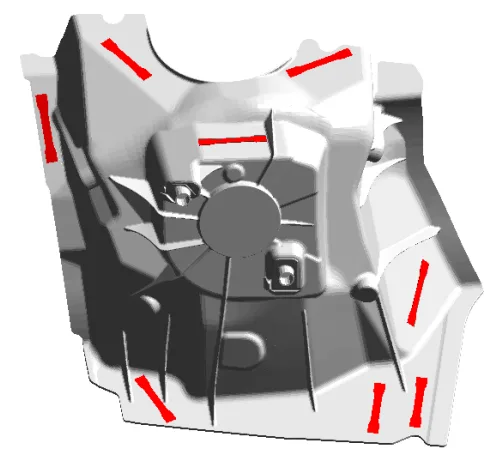

- Figure 1. Model of the shock tower component.

- Figure 2. Specification of the specimens that were taken from the shock tower (units in mm).

- Figure 3. Schematic of the Shock tower component showing the position where the tensile coupons were obtained and areas for evaluations.

- Figure 4. Mechanical properties of elongation with and without quenching.

- Figure 5. Mechanical properties of yield strength with and without quenching.

- Figure 6. Mechanical properties of tensile strength with and without quenching.

- Figure 7. Examples of porosity in samples tested for mechanical properties.

- Figure 8. Shock towers were analyzed by X-ray technique, showing no porosity or internal defects.

- Figure 9. Results of blister test, none of the casting had an air trap.

7. 결론:

AuralTM-5 합금은 이론적 사양 범위 내에서 우수한 값을 달성할 수 있다. 본 평가에서 얻은 결과는 항복 강도 > 110 MPa, 인장 강도 > 245 MPa, 연신율 ≥ 10%로, 두 연구 사례(수냉 퀜칭 처리 유무 부품) 모두에서 달성되었다. 그러나 퀜칭하지 않은 부품이 시간이 지남에 따라, 특히 인장 강도와 항복 강도에서 더 높은 거동 변화를 보였기 때문에 두 연구 세트 간에는 약간의 차이가 있다. 퀜칭된 쇼크 타워는 8주간의 분석 동안 기계적 거동에서 더 일관된 성능을 보였다. 또한, 퀜칭된 부품은 분석된 시효 시간 동안 더 안정적인 기계적 특성(평균값)을 가졌다. AuralTM-5의 자연 시효는 항복 및 극한 인장 강도의 향상을 선호한다. 따라서 AuralTM-5의 자연 시효는 이러한 기계적 특성을 특별히 감소시키지 않으며, 오히려 시간이 지남에 따라 기계적 거동의 안정화를 촉진한다. 박벽 부품의 경우, 퀜칭하지 않은 특정 부품에서 발생한 높은 치수 변형을 방지하기 위해 수냉 퀜칭 처리를 적용하는 것이 권장된다.

8. 참고 문헌:

- Czerwinski, F. Current trend in Automotive Lightweighting Strategies and Materials. Materials 2021, 4, 6631. [CrossRef]

- Trowell, K.A.; Goroshin, S.; Frost, D.L.; Bergthorson, J.M. Aluminum and its role as recyclable, sustainable carrier of renewable energy. Appl. Energy 2020, 275, 115112. [CrossRef]

- Djurdjevic, M.; Manasijevic, S.; Mihailovic, M.; Stopic, S. From Bauxite as a Critical Material to the Required Properties of Cast Aluminum Alloys for Use in Electro Automotive Parts. Metals 2023, 13, 1796. [CrossRef]

- Kumar, A.; Maithani, R.; Kumar, A.; Kumar, D.; Sharma, S. An all-aluminum vehicle’s design and feasibility analysis. Mater. Today Proc. 2022, 64, 1244–1249. [CrossRef]

- Hong, L.; Xin, L. The Present Situation and The Development Trend of New Materials Used in Automobile Lightweight. Appl. Mech. Mater. 2012, 189, 58–62.

- Zhang, M.; Tian, Y.; Zheng, X.; Zhang, Y.; Chen, L.; Wang, J. Research Progress on Multi-Component Alloying and Heat Treatment of High Strength and Toughness Al-Si-Cu-Mg Cast Aluminum Alloys. Materials 2023, 16, 1065. [CrossRef] [PubMed]

- Xia, E.; Ye, T.; Liu, L.; Liu, W.; Yue, H.; Tang, J.; Wu, Y. The Hot Tensile Properties, Fracture Features, and Microstructure Evolution of As-Cast 7005 Aluminum Alloy. Metals 2024, 14, 125. [CrossRef]

- Kridli, G.T.; Friedman, P.A.; Boileau, J.M. Chapter 7—Manufacturing processes for light alloys. In Materials, Design and Manufacturing for Lightweight Vehicles, 2nd ed.; Mallick, P.K., Ed.; Woodhead Publishing: Cambridge, UK, 2021; pp. 267–320.

- Chen, Q.; Ge, N.; Jiang, J.; Huang, M.; Li, M.; Wang, Y.; Dong, J.; Ding, C.; Zou, D. Effect of Local Pressurization on Microstructure and Mechanical Properties of Aluminum Alloy Flywheel Housing with Complex Shape. Materials 2023, 17, 106. [CrossRef] [PubMed]

- Murugarajan, A.; Raghunayayagan, P. The impact of pressure die casting process parameter on mechanical properties and its defect of A413 aluminum alloy. Metalurgija 2018, 58, 55–58.

- Clement, C.D.; Masson, J.; Kabir, A.S. Effects of Heat Treatment on Microstructure and Mechanical Properties of AlSi10Mg Fabricated by Selective Laser Melting Process. J. Manuf. Mater. Process. 2022, 6, 52. [CrossRef]

- Hirsch, J. Automotive trends in aluminum—The European perspective. Mater. Forum 2004, 28, 15–23.

- Zhao, X.; Zhang, J.; Meng, D.; Chu, Y.; Cheng, P. Research on Joining High Pressure Die Casting Parts by Self-Pierce Riveting (SPR) Using Ring-Groove Die Comparing to Heat Treatment Method; SAE: Warrendale, PA, USA, 2020; pp. 1–12.

- Cao, H.; Wang, C.; Che, J.; Lou, Z.; Wang, L.; Xiao, L.; Hu, T. Effect of flow state of pure aluminum and A380 alloy on porosity of high pressure die casting. Material 2019, 12, 4219. [CrossRef]

- Dong, X.; Yang, H.; Zhu, X.; Ji, S. High strength, and ductility aluminum alloy processed by high pressure die casting. J. Alloys Compd. 2019, 773, 86–96. [CrossRef]

- NADCA. Product Design for Die Casting; North American Die Casting Association: Arlington Height, IL, USA, 2015.

- Brenton, F.; Fourman, J. Alloy with High Strength and Ductility for High Pressure Vacuum Die Casting in Automotive Body Structure Applications: Impact of Heat Treatment on Mechanical Properties; NADCA: Arlington Height, IL, USA, 2016.

- Hanlin, L.; Xin, S.; Lijun, Y.; Zhongchao, M.; Leyu, S.; Bo, M.; Rong, J. Production and testing of non-heat-treated 1120 medium strength aluminum alloy stranded conductors. Opt. Fiber Electr. Cable Appl. 2020, 1, 24–26+38.

- Hu, R.; Guo, C.; Ma, M. A Study on High Strength, High Plasticity, Non-Heat Treated Die-Cast Aluminum Alloy. Materials 2022, 15, 295. [CrossRef]

- Luo, A.A.; Sachdev, A.K.; Apelian, D. Alloy development and process innovations for light metals casting. J. Mater. Process. Technol. 2022, 306, 117606. [CrossRef]

- Stroh, J.; Sediako, D.; Hanes, T.; Anderson, K.; Monroe, A. The effects of heat treatment on the microestructure and tensile properties of an HPDC transmission gearcase. Metals 2021, 11, 517. [CrossRef]

- Nunes, H.; Emadinia, O.; Viera, M.F.; Reis, A. Low- and High-Pressure Casting Aluminum Alloys: A Review. In Recent Advancements in Aluminum Alloys; IntechOpen Limited: London, UK, 2023.

- ASTM E716-16e2; Standard Practices for Sampling and Sample Preparation of Aluminum and Aluminum Alloys for Determination of Chemical Composition by Spark Atomic Emission Spectrometry. ASTM International: West Conshohocken, PA, USA, 2021.

- ASTM E3-11; Standard Guide for Preparation of Metallographic Specimens. ASTM International: West Conshohocken, PA, USA, 2017.

- ISO 6892-1; Metallic Materials Tensile Testing, Part 1: Method of Test at Room Temperature. International Organization for Standardization (ISO): Geneva, Switzerland, 2019.

- ASTM E8-24; A Standard Test Methods for Tension Testing of Metallic Materials. ASTM International: West Conshohocken, PA, USA, 2024.

- Zhang, X.; Ahmed, K.; Wang, M.; Hu, H. Influence of Aging Temperatures and Times on Mechanical Properties of Vacuum High Pressure Die Cast Aluminum Alloy A356. Adv. Mater. Res. 2012, 445, 277–282. [CrossRef]

- Guo, H.M.; Yang, X.J.; Wang, J.X. Pressurized solidification of semi-solid aluminum die casting alloy A356. J. Alloys Compd. 2009, 485, 812–816. [CrossRef]

- Niu, Z.; Liu, G.; Li, T.; Ji, S. Effect of high pressure die casting on the castability, defect and mechanical properties of aluminum alloys in extra-large thin-wall casting. J. Mater. Process. Technol. 2022, 303, 117525. [CrossRef]

- Yu, W.; Zhao, H.; Wang, L.; Guo, Z.; Xiong, S. The influence of T6 treatment on fracture behavior of hypereutectic Al-Si HPDC casting alloy. J. Alloys Compd. 2017, 731, 444–451. [CrossRef]

- Nolte, N.; Lukasczyk, T.; Mayer, B. Investigation of the microstructure and properties of aluminum-copper compounds fabricated by the high-pressure die casting process. Metals 2022, 12, 1314. [CrossRef]

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 AuralTM-5 합금을 선택한 구체적인 이유는 무엇입니까?

A1: 논문에 따르면 AuralTM-5 합금은 주조 상태(F temper)에서 별도의 열처리 없이도 우수한 기계적 특성, 특히 높은 연성을 달성하도록 설계되었기 때문에 선택되었습니다. 이는 HPDC 공정으로 생산되는 구조 부품에 이상적이며, 열처리 공정을 생략함으로써 발생하는 비용 및 환경적 이점을 극대화할 수 있는 잠재력을 가지고 있습니다.

Q2: 수냉 퀜칭(Quenching)이 기계적 특성에 미치는 영향은 구체적으로 무엇이며, 왜 권장됩니까?

A2: 연구 결과, 퀜칭은 기계적 특성의 절대적인 값을 크게 변화시키기보다는 값의 '일관성'과 '안정성'을 향상시키는 역할을 했습니다. 그림 5와 6에서 볼 수 있듯이 퀜칭된 부품은 데이터의 편차가 적었습니다. 또한, 논문의 결론 부분에서는 퀜칭하지 않은 박벽 부품이 트리밍(trimming) 공정 중 고온으로 인해 쉽게 변형될 수 있으므로, 치수 안정성을 확보하기 위해 수냉 퀜칭이 권장된다고 명시하고 있습니다.

Q3: 연구에서 숏 슬리브 내 용탕 온도를 650°C 이상으로 유지하는 것이 중요하다고 언급했는데, 그 이유는 무엇입니까?

A3: AuralTM-5 합금은 실리콘 함량이 상대적으로 낮아 응고 범위가 좁고 유동성이 다소 떨어질 수 있습니다. 논문의 토론(Discussion) 섹션에 따르면, 숏 슬리브 내 용탕 온도가 액상선(liquidus point) 아래로 떨어지면 조기 응고가 발생하여 금형 캐비티를 완전히 채우지 못하는 충진 불량이 발생할 수 있습니다. 따라서 650°C 이상의 온도를 유지하는 것은 합금의 완전한 충진을 보장하고 결함을 방지하기 위한 핵심 공정 조건입니다.

Q4: 8주간의 자연 시효(natural aging)가 AuralTM-5 합금의 기계적 특성에 어떤 영향을 미쳤습니까?

A4: 논문의 그림 5와 6에서 명확히 나타나듯이, 자연 시효는 시간이 지남에 따라 항복 강도와 인장 강도를 점진적으로 향상시키는 긍정적인 효과를 보였습니다. 이는 합금 내부의 미세 조직이 상온에서 안정화되면서 강도가 증가하는 현상입니다. 중요한 점은 자연 시효가 기계적 특성을 저하시키지 않고 오히려 안정화 및 강화에 기여한다는 것입니다.

Q5: 연구에서 발견된 주요 결함은 무엇이었고, 그 원인은 무엇이었습니까?

A5: 그림 7에서 볼 수 있듯이, 분석된 시편에서 발견된 주요 결함은 10µm 이하의 미세한 가스 기공(gas porosities)이었습니다. 논문에서는 이러한 기공이 AuralTM-5 합금 자체의 문제가 아니라, HPDC 공정의 1단계 사출 과정에서 용탕이 숏 슬리브 내 공기를 말아 넣으며 발생하는 일반적인 현상이라고 설명합니다. X-ray 분석 결과, 부품의 건전성을 해칠 만한 심각한 수축 결함 등은 발견되지 않았습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 비열처리 알루미미늄 합금인 AuralTM-5가 고비용의 열처리 공정 없이도 고압 다이캐스팅(HPDC) 공정에서 자동차 구조 부품에 요구되는 엄격한 기계적 성능 기준을 충분히 만족시킬 수 있음을 명확하게 입증했습니다. 이는 생산 비용 절감, 에너지 효율 향상, 탄소 배출량 감소라는 실질적인 산업적 이점으로 직결됩니다. 특히 수냉 퀜칭을 통해 공정 안정성과 치수 정밀도를 더욱 향상시킬 수 있다는 점은 대량 생산 환경에서 매우 중요한 시사점입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Mechanical Properties of a Structural Component Processed in High-Pressure Die Casting (HPDC) with a Non-Heat-Treated Aluminum Alloy]" by "[David Servando Cantú-Fernández, et al.]" 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.3390/met14030369

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.