EVシフトを加速する:電気自動車部品に求められるアルミ鋳造合金の重要特性とは?

この技術概要は、Mile Djurdjevic氏らによる学術論文「From Bauxite as a Critical Material to the Required Properties of Cast Aluminum Alloys for Use in Electro Automotive Parts」に基づいています。この論文は、学術誌『Metals』(2023年)に掲載されたものです。

![Figure 1. The historical perspective of road vehicle electrification [5].](https://castman.co.kr/wp-content/uploads/image-3735.webp)

キーワード

- 主要キーワード: 電気自動車部品向けアルミ鋳造合金

- 副次キーワード: 電気自動車, e-モビリティ, 高圧ダイカスト (HPDC), 寸法安定性, 耐食性, 電磁適合性, 耐衝撃性, 熱処理

エグゼクティブサマリー

- 課題: 電気自動車(EV)部品は、従来の機械的・熱物理的特性に加え、寸法安定性、耐食性、耐衝撃性といった新たな特性を高いレベルで満たす鋳造アルミニウム合金を必要としています。

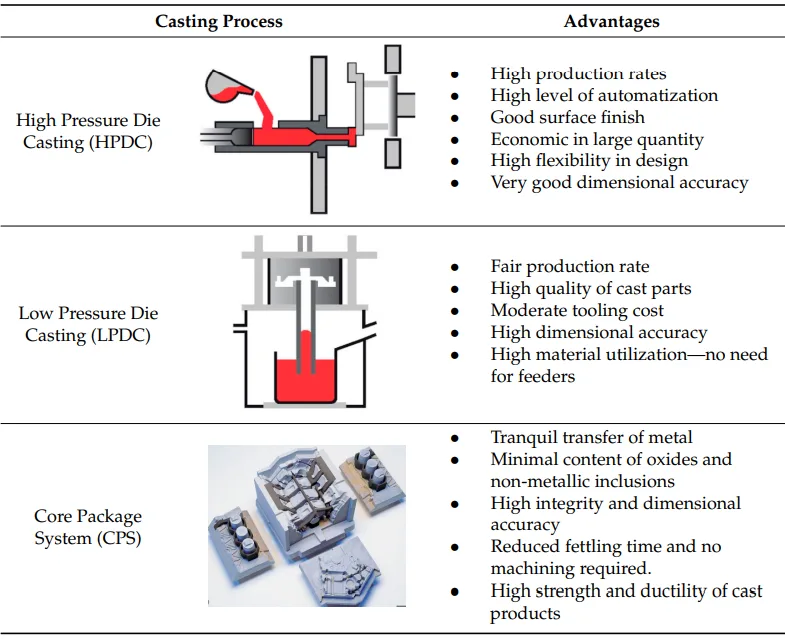

- 手法: 本稿では、既存のアルミニウム-ケイ素(Al-Si)鋳造合金、主要な鋳造プロセス(高圧ダイカスト、低圧鋳造、コアパッケージシステム)、および強度向上のための手法(熱処理、合金元素の添加)をレビューします。

- 重要なブレークスルー: 標準的なAl-Si合金はEV部品に適用可能ですが、寸法安定性、耐食性(特に低銅含有量)、電磁適合性、耐衝撃性といった新たな特性が極めて重要であり、合金選定、熱処理、プロセス制御を通じて慎重に管理する必要があります。

- 結論: EVへの移行は、従来の機械的特性を超えた、より厳格な性能要件を満たすために、アルミニウム合金の選定と加工プロセスを再評価することを鋳造業界に求めています。

課題:なぜこの研究がHPDC専門家にとって重要なのか

世界の自動車産業は、内燃機関(ICE)から電気自動車(EV)への抜本的なシフトを経験しています。この電動化への移行は、車両に使用される材料、特にアルミニウム鋳造合金に新たな課題を突きつけています。従来のエンジン部品では、主に機械的強度と耐熱性が重視されてきました。しかし、e-ドライブハウジング、バッテリーパック、冷却プレートといったEV特有の部品では、それだけでは不十分です。

これらの新しい部品には、モーターの精密な動作を保証するための高い寸法安定性、低温環境下での結露による腐食を防ぐための耐食性、電子機器の誤作動を防ぐ電磁適合性(EMC)、そして衝突時の乗員保護に不可欠な耐衝撃性が求められます。本研究は、これらの新しい要求特性をいかにして達成するかを解明し、EV時代の部品製造における技術的指針を提供するため、非常に重要です。

アプローチ:研究方法の解明

本稿では、EV部品に最適な鋳造アルミニウム合金の特性を達成するためのアプローチを、包括的な文献レビューを通じて分析しています。

手法1:鋳造プロセスの選定 EV部品の生産には、主に3つの鋳造プロセスが用いられます。それぞれのプロセスには、以下の表(原文のTable 1に基づく)に示すような利点があります。 - 高圧ダイカスト(HPDC): 高い生産性、優れた寸法精度、大量生産における経済性。 - 低圧鋳造(LPDC): 高品質な鋳造品、高い材料利用率。 - コアパッケージシステム(CPS): 酸化物や非金属介在物の混入が最小限、高い強度と延性。

手法2:熱処理による特性の最適化 鋳造アルミニウム合金は、熱処理によって機械的特性を大幅に向上させることができます。本稿では、特に以下の熱処理質別が重要であると指摘しています。 - T5(人工時効硬化処理)/ T6(溶体化処理後、人工時効硬化処理): 材料の強度を向上させる。 - T7(過時効処理)/ T4(溶体化処理後、自然時効): 材料の伸び(延性)を向上させる。 これらの熱処理を適切に選択することで、部品に求められる強度と延性のバランスを精密に調整することが可能です。

手法3:合金元素による特性強化 合金の特性は、主要および微量の合金元素を添加することでも改善できます。本稿では、以下の元素が機械的特性(引張強さ、耐力、伸び)に与える影響をまとめています(原文のTable 3に基づく)。 - 主要元素(Mg, Mn, Zn, Cuなど): 強度や延性を調整する。 - 微量元素(Zr, Mo, Sc, Laなど): 強度特性をさらに向上させるが、高コストのため商業的応用には注意が必要。

ブレークスルー:主要な研究結果とデータ

本研究は、EV部品に求められる新たな特性について、具体的なデータに基づいた重要な知見を提示しています。

結果1:寸法安定性は温度と合金組成に依存する

EV部品、特にe-モーターハウジングなどでは、運転中の熱による寸法変化(不可逆成長)を最小限に抑えることが極めて重要です。原文のFigure 5に示されているように、不可逆成長は温度と時間に強く影響されます。150℃の環境下では、銅(Cu)とマグネシウム(Mg)の含有量が多い合金(Alloy No. 1)は、含有量が少ない合金(Alloy No. 3)に比べて著しく大きな寸法変化を示しました。この結果は、120℃を超える温度にさらされる部品では、合金組成が寸法安定性に決定的な影響を与えることを示唆しています。

結果2:耐食性の確保には合金選定が鍵となる

EV部品は、内燃エンジンに比べて低い温度で動作するため、結露が発生しやすく、腐食リスクが高まります。原文のFigure 6は、各種合金元素が電解溶液の電位に与える影響を示しており、銅(Cu)はアルミニウム母材よりも貴な(腐食しにくい)相を形成することを示しています。しかし、このAl₂Cu相が粒界に析出すると、その周辺の母材がアノード(腐食しやすい)となり、粒界腐食を引き起こす可能性があります。そのため、特にシーリング面など腐食が懸念される部位では、銅含有量の低い合金の使用が求められます。

結果3:耐衝撃性と電磁適合性(EMC)が新たな設計基準に

衝突安全性、すなわち耐衝撃性は、バッテリーハウジングのような構造部品にとって最重要課題です。合金の延性を高めることで、衝突エネルギーを破壊することなく吸収する能力が向上します。これは、溶体化処理やストロンチウム(Sr)などの元素添加によるシリコン粒子の球状化によって達成できます。 また、電磁適合性(EMC)も重要です。アルミニウムは磁気透過率が非常に低く(常磁性)、優れたEMC特性を示します。特に銅を含む合金は、表面に誘導される渦電流を増加させ、電磁場からの保護効果をさらに高めるため、EV部品に適しています。

研究開発および製造現場への実践的示唆

- プロセスエンジニア向け: 本研究は、熱処理(T5, T6, T7)を調整することで、特定のEV部品に求められる強度と延性のトレードオフを最適化できることを示唆しています。

- 品質管理チーム向け: 原文のFigure 5のデータは、特に熱にさらされる精密部品において、不可逆成長(寸法安定性)を新たな品質検査基準として導入する必要性を示しています。

- 設計エンジニア向け: 耐食性(低Cu)と耐衝撃性(高延性)に関する知見は、バッテリーハウジングや構造部品の設計初期段階における材料選定の重要な指針となります。

論文詳細

From Bauxite as a Critical Material to the Required Properties of Cast Aluminum Alloys for Use in Electro Automotive Parts

1. 概要:

- 論文名: From Bauxite as a Critical Material to the Required Properties of Cast Aluminum Alloys for Use in Electro Automotive Parts

- 著者: Mile Djurdjevic, Srecko Manasijevic, Marija Mihailović and Srecko Stopic

- 発表年: 2023

- 掲載誌/学会: Metals

- キーワード: electro mobility parts; casting processes; dimensional stability; corrosion resistance; electromagnetic compatibility; crashworthiness

2. 抄録:

重要な原料であるボーキサイトを、電気自動車部品に使用される鋳造アルミニウム合金の要求特性を持つ物質に変換するには、長いプロセスが必要です。アルミニウムは、そのユニークな特性のおかげで、自動車産業、再生可能エネルギー、バッテリー、電気システム、省資源パッケージング、エネルギー効率の高い建物、クリーンモビリティなどの用途で、クリーンテクノロジーメーカーにとって選択される材料となっています。経済の再構築、石油危機、大気汚染、地球温暖化は、21世紀初頭から自動車産業を電動化へと向かわせた要因の一部です。本稿は、電気自動車部品の生産に適用される鋳造アルミニウム合金の要求特性、すなわち機械的・熱物理的特性、寸法安定性、耐食性、電磁適合性、耐衝撃性を明らかにすることを目的としています。さらに、どの鋳造アルミニウム-ケイ素合金、熱処理、鋳造プロセスが最も適しているかについても議論します。

3. 序論:

アルミニウムは地球の地殻の約8%を占める非常に一般的な金属ですが、酸素との親和性が高いため、自然界で純粋な形で存在することはなく、発見は19世紀になってからでした。純粋なアルミニウムの工業生産は、1886年にホールとエルーがそれぞれ独立に特許を取得した溶融塩電解法(ホール・エルー法)によって可能になりました。これに先立ち、1982年にはカール・ヨーゼフ・バイヤーがボーキサイトからアルミナを効率的に生産するプロセス(バイヤー法)を開発し、これら2段階の「バイヤー・ホール・エルー法」が確立されました。ボーキサイトはアルミナの主要な鉱石であり、アルミニウム生産のための重要な原料です。本稿では、このボーキサイトから製造されるアルミニウムが、特に電動化が進む現代の自動車産業において、どのような特性を求められ、どのように利用されているかを解説します。

4. 研究の概要:

研究トピックの背景:

自動車産業は、環境規制の強化、石油危機、地球温暖化への懸念などを背景に、21世紀に入り急速に電動化へとシフトしています。この変化に伴い、自動車部品に使用される材料、特に軽量で高強度なアルミニウム合金に対する要求も変化しています。

従来の研究状況:

アルミニウム-ケイ素鋳造合金は、その優れた機械的特性と鋳造性から、長年にわたり自動車のボディ部品、トランスミッションシステム、エンジンなどに使用されてきました。合金元素の添加や熱処理による強度向上のメカニズムについても、多くの研究が行われています。

研究の目的:

本研究の目的は、電気自動車(e-モビリティ)部品の生産に適用される鋳造アルミニウム合金に新たに求められる特定の要求特性を明らかにすることです。具体的には、従来の機械的・熱物理的特性に加え、寸法安定性、耐食性、電磁適合性、耐衝撃性に焦点を当て、これらの特性を満たすために最適な合金、鋳造プロセス、熱処理を検討することです。

研究の核心:

本研究は、既存の商業用アルミニウム-ケイ素合金が、適切な鋳造プロセス(HPDC, LPDC, CPS)、熱処理(T5, T6, T7)、および合金元素の添加(主要元素および微量元素)によって、EV部品の厳しい要求を満たすことができることを示しています。特に、EV部品特有の課題である、運転中の熱による寸法変化、低温環境下での結露による腐食、電子機器との電磁干渉、衝突時の安全性といった新たな要求特性について、そのメカニズムと対策を詳細に分析しています。

5. 研究方法

研究デザイン:

本研究は、学術論文、業界標準(DIN 1706など)、技術報告書、過去の実験データなどを包括的にレビューし、統合・分析する形式をとっています。

データ収集と分析方法:

著者は、電気自動車部品用鋳造アルミニウム合金に関連する既存の文献からデータを収集しました。収集されたデータは、機械的特性、寸法安定性、耐食性、電磁適合性、耐衝撃性といった複数の観点から整理・分析され、EV部品への適用可能性が評価されました。

研究対象と範囲:

本研究の範囲は、電気自動車部品(e-モビリティ部品およびe-ハウジング部品)の生産に使用される鋳造アルミニウム-ケイ素合金に限定されます。検討される特性は、機械的特性、熱物理的特性、およびEV特有の要求である寸法安定性、耐食性、電磁適合性、耐衝撃性です。

6. 主要な結果:

主要な結果:

- 世界市場で入手可能な既存の鋳造アルミニウム合金(EN AC-47000 (AlSi12(Cu1)), EN AC-44300 (AlSi12(Fe)), EN AC-43500 (AlSi10MnMg), EN AC-42100 (AlSi7Mg))は、HPDC、LPDC、CPSといった鋳造プロセスを用いることで、電気自動車部品の量産に使用可能です。

- これらの合金の機械的特性は、適切な熱処理(T5, T6, T7)および主要(Mg, Mn, Zn, Cu)・微量(Zr, Mo, Sc, La)合金元素の添加によってさらに向上させることができます。

- 寸法安定性は、特に120℃を超える温度にさらされる部品にとって重要な課題であり、銅(Cu)やマグネシウム(Mg)の含有量が多い合金ほど不可逆成長が大きくなる傾向があります。

- 電気自動車部品は、内燃エンジン部品よりも低い温度で動作するため結露しやすく、腐食が大きな懸念となります。そのため、特にシーリング面などでは銅含有量の低い合金の使用が求められます。

- アルミニウム合金は、その低い磁気透過率により、本質的に優れた電磁適合性(EMC)を有します。

- 耐衝撃性は、溶体化処理やストロンチウム(Sr)添加によるシリコン粒子の微細化・球状化によって向上させることができます。

Figure Name List:

![Figure 2. Strength–ductility trade off dilemma [13].](https://castman.co.kr/wp-content/uploads/image-3736.webp)

![Figure 6. The effects of aluminum’s major alloying elements on the electrolytic solution’s potential [39].](https://castman.co.kr/wp-content/uploads/image-3737.webp)

- Figure 1. The historical perspective of road vehicle electrification [5].

- Figure 2. Strength-ductility trade off dilemma [13].

- Figure 3. Impact of heat treatment processes on the elongation and strength of HPDC alloys [15].

- Figure 4. Increases in the yield strength through a combination of natural and artificial ageing at 200 °C; the isotherm shows the influence of natural ageing time on the maximum strength [16].

- Figure 5. The impacts of temperature and time on irreversible growth during engine working conditions for an engine block [36].

- Figure 6. The effects of aluminum’s major alloying elements on the electrolytic solution’s potential [39].

7. 結論:

鋳造アルミニウム合金は、優れた機械的・熱物理的特性、高い寸法安定性、許容可能な耐食性、既知の電磁適合性、予測可能な耐衝撃性といった優れた特性により、電気自動車部品の生産において非常に魅力的な選択肢です。これは、将来的にこの市場でより多くのアルミニウムが必要とされることを意味します。世界市場には、HPDC、LPDC、CPSといった鋳造プロセスを用いて電気自動車部品を量産するために使用できる複数の鋳造アルミニウム合金(EN AC-47000 (AlSi12(Cu1))、EN AC-44300 (AlSi12(Fe))、EN AC-43500 (AlSi10MnMg)、EN AC-42100 (AlSi7Mg))が存在します。これらの合金の機械的特性は、適切な熱処理プロセス(T5、T6、T7)および主要・微量合金元素の追加によってさらに向上させることができます。既存のアルミニウム合金に合金元素を追加する際の主な懸念は、その含有量の制限と、鋳造部品の腐食への影響に関連しています。さらに、一部の合金元素のコストが、電気自動車部品の生産における使用を制限する要因となる可能性があります。

8. 参考文献:

- Vračar, R.; Živković, Ž. Extractive Metallurgy of Aluminum; Naučna Knjiga: Belgrade, Serbia, 1993; p. 314.

- Gow, N.N.; Lozej, G.P. Bauxite. Geosci. Can. 1993, 20, 9–16.

- Michi, R.; Plotkowski, A.; Shyam, A.; Dehoff, R.; Baby, S. Towards high-temperature applications of aluminum alloys enabled by additive manufacturing. Int. Mater. Rev. 2022, 67, 298–345. [CrossRef]

- Czerwinski, F. Current Trends in Automotive Lightweighting Strategies and Materials. Materials 2021, 14, 6631. [CrossRef] [PubMed]

- Grauers, A.; Sarasini, S.; Karlström, M. Why electromobility and what is it? In Systems Perspectives on Electro Mobility; Chalmers University of Technology: Gothenburg, Sweden, 2013; pp. 10–21.

- Nieuwenhuis, P. The challenge of decarbonizing the car. In Paving the Road to Sustainable Transport, Governance and Innovation in Low-Carbon Vehicles; Nilsson, M., Hillman, K., Rickne, A., Magnusson, T., Eds.; Routledge Studies in Ecological Economics; Routledge: London, UK, 2012. Available online: https://www.book2look.com/embed/9781136316609 (accessed on 23 August 2023).

- Available online: https://natural-resources.canada.ca/our-natural-resources/minerals-mining/minerals-metals-facts/aluminum-facts/20510 (accessed on 23 August 2023).

- Djurdjevic, M.B.; Feikus, F.J.; Fernandez Gutierrez, R. Invited lecture: Properties of cast aluminum alloys suitable for production of E-mobility components. In Proceedings of the Metallurgical and Materials Engineering Congress of South-East Europe (MMSEE), Belgrade, Serbia, 5–7 June 2019; p. 9.

- Steglich, J.; Luisa Marzoli, L.; Zerbin, I. Cast alloys for electric vehicle powertrains. In Proceedings of the European Aluminium Conference by GDA TRIMET Aluminium SE, Düsseldorf, Germany, 25–26 November 2019; pp. 1–18. [CrossRef]

- EN 1706; Aluminium and Aluminium Alloys—Castings. European Standard: Brussels, Belgium, March 1998; pp. 1–18. Available online: https://aluminiumtoday.com/news/aluminium-usage-in-cars-surges-as-automotive-industry-shifts-towards-electrification (accessed on 23 August 2023).

- Jolly, M.R. Castings. In Comprehensive Structural Integrity; Milne, I., Ritchie, R.O., Karihaloo, B., Eds.; Elsevier Pergamon: Oxford, UK, 2003.

- Kaufman, J.G.; Rooy, E.L. Aluminum Alloy Castings—Properties, Processes and Application; Chapter—Heat Treatment of Aluminum Castings; AFS Schaumburg: Schaumburg, IL, USA, 2004; pp. 61–67, ISBN 0-87170-803-5.

- Dang, B.; Zhang, X.; Chen, Y.Z.; Chen, C.X.; Wang, H.T.; Liu, F. Breaking through the strength-ductility trade-off dilemma in Al-Si based casting alloy. Sci. Rep. 2016, 6, 30874. [CrossRef] [PubMed]

- Kim, S.-W.; Lee, S.-J.; Kim, D.-U.; Kim, M.-S. Experimental Investigation on Tensile Properties and Yield Strength Modeling of T5 Heat-Treated Counter Pressure Cast A356 Aluminum Alloys. Metals 2021, 11, 1192. [CrossRef]

- Primary Aluminum Alloys for Pressure Die Casting, 4th ed.; Rheinfelden Alloys: Rheinfelden, Germany, 2016. Available online: https://rheinfelden-alloys.eu/wp-content/uploads (accessed on 23 August 2023).

- Pabel, T.; Geier, G.F.; Rockenschaub, H.; Hopfinger, M. Improved mechanical properties of the high pressure die casting alloy AlSi9Cu3(Fe)(Zn) as a result of the combination of natural and artificial ageing. Int. J. Mater. Res. 2007, 98, 516–520. [CrossRef]

- Kim, D.; Maeng, H.; Choi, Y.; Choi, H.; Lee, S.J. Constitutive Model of Triple-Step-Aged Al-Mg-Si Alloy Incorporating Precipitation Kinetics. Met. Mater. Int. 2021, 27, 4577–4585. [CrossRef]

- Yuxian, L.; Hu, A.; Fu, Y.; Liu, S.; Shen, W.; Hu, H.; Nie, X. Al Alloys and Casting Processes for Induction Motor Applications in Battery-Powered Electric Vehicles: A Review. Metals 2022, 12, 216. [CrossRef]

- Lumley, R.N.; O’Donnell, R.G.; Gunasegaram, D.R.; Kittel-Sherri, T.; Gershenzon, M.; Yob, A.C.; Polmear, I.J. The role of alloy composition in the heat treatment of aluminum high pressure die castings. Mater. Sci. Technol. 2008, 26, 1–10.

- Caceres, C.H.; Davidson, C.J.; Wang, Q.G.; Griffiths, J.R.; Wang, Q.G. The Effect of Mg on the Microstructure and Mechanical Behavior of Al-Si-Mg Casting Alloys. Metall. Mater. Trans. A Phys. 1999, 30, 2611–2618. [CrossRef]

- Abdulwahab, M. The Effect of Chromium and Manganese on the Mechanical Properties and Corrosion Resistance of Al-Si-Fe Alloy in 0.5M HCl Solution. Ph.D. Thesis, Department of Metallurgical Engineering Ahmadu Bello University, Zaria, Nigeria, August 2007.

- Ammar, H.R.; Moreau, C.; Samuel, A.M.; Samuel, F. Influences of alloying elements, solution treatment time and quenching media on quality indices of 413-type Al–Si casting alloys. Mater. Sci. Eng. A 2008, 489, 426–438. [CrossRef]

- Wang, L.; Makhlouf, M.; Apelian, D. Aluminum Die Casting Alloys—Alloy composition, microstructure, and propertiesperformance relationship. Int. Mater. Rev. 1995, 40, 221–238. [CrossRef]

- Mohamed, A.M.A.; Samuel, F.; Samuel, A.M.; Doty, H.W. Effects of Individual and Combined Additions of Pb, Bi, and Sn on the Microstructure and Mechanical Properties of Al-10.8Si-2.25Cu-0.3Mg Alloy. Metall. Mater. Trans. A Phys. 2009, 40, 240–254. [CrossRef]

- Mao, H.; Bai, X.; Song, F.; Song, Y.; Jia, Z.; Xu, H.; Wang, Y. Effect of Cd on Mechanical Properties of Al-Si-Cu-Mg Alloys under Different Multi-Stage Solution Heat Treatment. Materials 2022, 15, 5101. [CrossRef] [PubMed]

- Akopyan, T.K.; Belov, N.A.; Letyagin, N.V.; Milovich, F.O.; Fortuna, A.S. Increased precipitation hardening response in Al-Si-Cu based aluminum casting alloy with In trace addition. Mater. Today Commun. 2021, 27, 102410. [CrossRef]

- Yang, C.Y.; Lee, S.-L.; Lee, C.-K.; Lin, J.-C. Effects of Be and Fe on the mechanical and corrosion behaviors of A357 alloys. Mater. Chem. Phys. 2005, 93, 412–419. [CrossRef]

- Yaro, S.A.; Aigbodion, V.S. The Effect of Chromium and Manganese Addition on the Corrosion of As-cast Al-Si-Fe-Cu Alloy System in Caustic Soda. Eurasian Chem.-Technol. 2008, 10, 79–84. [CrossRef]

- Li, G.J.; Guo, M.-X.; Wang, Y.; Zheng, C.-H.; Zhang, J.-S.; Zhuang, L.-Z. Effect of Ni addition on microstructure and mechanical properties of Al–Mg–Si–Cu–Zn alloys with a high Mg/Si ratio. Int. J. Miner. Metall. Mater. 2019, 26, 740–751. [CrossRef]

- Rahimian, M.; Amirkhanlou, S.; Blake, P.; Ji, S. Nanoscale Zr-containing precipitates; a solution for significant improvement of high-temperature strength in Al-Si-Cu-Mg alloys. Mater. Sci. Eng. A 2018, 721, 328–338. [CrossRef]

- Ifeanyi, O.B.; Nkem, N.E.; Amaechi, A.F. Effect of Chromium and Molybdenum on the structure and mechanical properties of Al-Si alloys obtained by metal-mold casting. J. Sci. Eng. Res. 2016, 3, 383–389.

- Emadi, D.; Prasada Rao, A.K.; Mahfoud, M. Influence of scandium on the microstructure and mechanical properties of A319 alloy. Mater. Sci. Eng. 2010, 527, 6123–6132. [CrossRef]

- Ahmad, R.; Asmael, M.B.A. Influence of Lanthanum on Solidification, Microstructure, and Mechanical Properties of Eutectic Al-Si Piston Alloy. J. Mater. Eng. Perform. 2016, 25, 2799–2813. [CrossRef]

- Choi, S.; Jeon, J.; Seo, N.; Son, S.B.; Lee, S.J. Effect of Heating Rate on Microstructure and Mechanical Properties in Al 7055. Met. Mater. Int. 2021, 27, 449–455. [CrossRef]

- Patari´c, A.; Mihailovi´c, M.; Markovi´c, B.; Soki´c, M.; Radovanovi´c, A.; Jordovi´c, B. Microstructure as an essential aspect of 7075 aluminum alloy quality influenced by electromagnetic field during continual casting process. Chem. Ind. 2021, 75, 31–37. [CrossRef]

- Rohr, A. Dauerfestigkeitserhöhung und Reduktion des irreversiblen Gusswachstums bei Aluminium-Sandgusslegierungen. Ph.D. Thesis, Technischen Universität Berlin, Berlin, Germany, 20 January 2012.

- Jacobs, M.H. Corrosion and Corrosion Protection. In TALAT Lecture 1252, Interdisciplinary Research Centre in Materials; The University of Birmingham: Birmingham, UK; European Aluminum Association: London, UK, 1999; p. 17.

- Campbell, F.C. Elements of Metallurgy and Engineering Alloys; ASM International Materials Park: Novelty, OH, USA, 2008; pp. 502–508, ISBN 978-0-87170-867-0.

- Davis, J.R. Alloying: Understanding the Basics; ASM International: Almere, The Netherlands, 2001; pp. 351–416. Available online: www.asminternational.org (accessed on 23 August 2023).

- Davoodi, A. Mechanistic Studies of Localized Corrosion of Al Alloys by High Resolution In Situ and Ex-Situ Probing Techniques. Ph.D. Thesis, KTH Chemical Science and Engineering, Stockholm, Sweden, 2007. ISBN 978-91-7178-817-7.

- Jegdi´c, B.; Bobi´c, B.; Stevanovi´c, M.; Mihailovi´c, M.; Daniˇci´c, D.; Kovaˇcina, J.; Radojkovi´c, B. Resistance to pit formation and pit growth for different tempers of AA2024 aluminium alloy in presence of benzotriazole. Met. Mater. Int. 2022, 26, 1643–1653. [CrossRef]

- Wang, Z.; Fu, B.; Wang, Y.; Dong, T.; Li, J.; Li, G.; Zhao, X.; Liu, J.; Zhang, G. Effect of Cu Content on the Precipitation Behaviors, Mechanical and Corrosion Properties of As-Cast Ti-Cu Alloys. Materials 2022, 15, 1696. [CrossRef] [PubMed]

- Wang, Z.; Dong, L.; Hu, B.; Chen, B. The effect of Cu addition on corrosion resistance of Al-Si-Mg-Cr alloy. Metals 2023, 13, 79

専門家Q&A:技術的な疑問にお答えします

Q1: なぜEV部品では、従来のエンジン部品よりも寸法安定性が重要視されるのですか? A1: 本稿によれば、寸法安定性は特に120℃を超える温度にさらされる部位で問題となります。e-モーターのような精密部品では、運転中の熱によるわずかな寸法変化(不可逆成長)が性能に直接影響を与える可能性があります。Figure 5が示すように、この成長は合金組成、特に銅(Cu)とマグネシウム(Mg)の含有量に大きく依存するため、EV部品の設計と材料選定において極めて重要な考慮事項となります。

Q2: 本稿では耐食性向上のために銅(Cu)含有量を低くすることを推奨していますが、これは強度にどのような影響を与えますか? A2: Table 3が示すように、銅は一般的に引張強さ(UTS)と耐力(YS)を向上させる効果があります。したがって、耐食性のために銅を減らすことは、強度とのトレードオフを生む可能性があります。本稿は、このトレードオフのバランスを、部品が使用される特定の環境(腐食リスク)と要求される機械的強度に基づいて決定する必要があることを示唆しています。

Q3: 耐衝撃性を向上させるのに最も効果的な熱処理は何ですか? A3: 本稿では、耐衝撃性の向上には主に溶体化処理が寄与すると述べています。この処理により、脆いシリコン粒子が変形・分離し、亀裂の発生が抑制されるためです。また、Figure 3はT7(過時効処理)やT4(自然時効)によって伸びが改善されることを示しており、延性の向上は耐衝撃性の向上に直接つながります。

Q4: AlSi9Cu3(Fe)のような既存のHPDC合金をEV部品に使用できますか、それとも新しい合金が必要ですか? A4: 本稿は、EN AC-47000 (AlSi12(Cu1))やEN AC-43500 (AlSi10MnMg)といった既存の商業用合金がEV部品の生産に利用可能であると明確に述べています。重要なのは、これらの既存合金を用いながら、EV部品特有の新しい要求特性(寸法安定性、耐食性など)を満たすために、適切な鋳造プロセス、熱処理、および合金組成の管理を適用することです。

Q5: スカンジウム(Sc)やジルコニウム(Zr)のような微量合金元素はどのように特性を向上させますか?また、その主な欠点は何ですか? A5: Table 3によれば、ScやZrなどの微量元素は引張強さ(UTS)と耐力(YS)を向上させる効果があります。これらは第二相強化や結晶粒微細化に寄与します。しかし、本稿が指摘する主な欠点は、これらの元素の価格が非常に高価であることです。そのため、コストが重要な商業的応用においては、その使用が現実的でない場合があります。

結論:より高い品質と生産性への道筋

本稿で議論されたように、自動車産業のEVへの移行は、電気自動車部品向けアルミ鋳造合金に新たな基準を設けています。もはや単なる強度や軽量性だけでは不十分であり、寸法安定性、耐食性、電磁適合性、耐衝撃性といった多面的な特性を高い次元で両立させることが不可欠です。本研究は、既存の合金とプロセスを最適化することで、これらの厳しい要求に応えることが可能であることを示しています。

CASTMANでは、業界の最新の研究成果を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理をいかにお客様の部品に実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、Mile Djurdjevic氏らによる論文「From Bauxite as a Critical Material to the Required Properties of Cast Aluminum Alloys for Use in Electro Automotive Parts」に基づく要約および分析です。

出典: https://doi.org/10.3390/met13111796

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.