Advanced metals for aerospace and automotive use

연구의 핵심 목적: 항공우주 시스템과 자동차의 성능 향상을 위해 기존 최첨단 소재보다 향상된 특성을 가진 소재 개발. 자동차의 경우 차체보다 동력계통에 특히 중요.

주요 방법론: 미세구조-물성 관계를 규명하는 기존의 접근 방식이 아닌, 합성 및 가공 기술 개선을 통한 소재 특성 향상. 경량 금속(알루미늄, 마그네슘, 티타늄, 티타늄 알루미나이드) 합성 및 가공 방법 연구. 구체적인 방법으로는 잉곳 및 주조, 급속 응고, 기계적 합금화, 나노 구조 재료 생산, 스프레이 증착, 기상 증착 공정, 열화학 처리, 금속 기지 복합재료, 용융 접합 등.

핵심 결과: 향상된 기계적 물성(강도, 인성, 내열성 등)을 가진 경량 금속 소재 개발 및 이를 항공우주 및 자동차 분야에 적용.

연구진 정보

- 소속 기관: 아이댁호 대학교 광산대학 재료 및 첨단 공정 연구소 (IMAP)

- 저자명: F. H. Froes

- 주요 연구 분야: 재료 과학 및 공정

연구 배경 및 목적

- 해당 연구가 필요한 산업적 배경: 항공우주 및 자동차 산업은 성능 향상을 위해 더 우수한 소재를 필요로 함. 특히 자동차의 경우 동력계통의 성능 향상이 중요.

- 구체적인 기술적 문제점 과제: 기존의 미세구조-물성 관계 연구는 한계가 있으며, 소재 특성을 향상시키기 위한 새로운 합성 및 가공 방법이 필요. 강도, 인성, 내열성, 파괴 인성, 피로균열 성장률 등의 특성을 극대화하고, 동시에 밀도와 비용을 최소화해야 함.

- 연구 목표: 향상된 물성을 갖는 경량 금속 소재를 개발하고, 이를 항공우주 및 자동차 산업에 적용하기 위한 최적의 합성 및 가공 방법을 제시.

논문의 주요 목표와 연구 내용

- 논문의 주요 목표와 연구 내용: 고급 경량 금속 재료 개발 및 항공우주, 자동차 산업 적용. 알루미늄, 마그네슘, 티타늄 합금과 티타늄 알루미나이드에 초점.

- 문제점: 기존 재료의 강도, 인성, 내열성, 파괴 인성 등의 특성은 부족하며, 밀도와 비용은 높음.

- 문제 해결을 위한 단계적 접근:

- 고급 재료 개요 및 항공우주, 자동차 분야에서의 적용 방안 논의.

- 경량 금속의 물성 향상을 위한 다양한 합성 및 가공 방법 연구: 잉곳 및 주조, 급속 응고, 기계적 합금화, 나노 구조 재료 생산, 스프레이 증착, 기상 증착 공정, 열화학 처리, 금속 기지 복합재료, 용융 접합 등.

- 각 합성 및 가공 방법의 장단점과 적용 가능성 분석.

- 개발된 소재의 성능 평가 및 항공우주, 자동차 부품에 대한 적용 가능성 검토.

- 주요 Figure:

- Fig. 1. Trend bands exhibited by basic materials and enhanced trend band characteristic of engineered materials.: 기존 재료와 고급 재료의 특성 비교. 고급 재료는 강도, 강성, 온도, 연성 등의 특성이 향상된 반면, 밀도와 비용은 낮음.

- Fig. 2. Effect of property improvement on structural weight (courtesy Lockheed).: 물성 향상에 따른 구조 중량 변화. 밀도 감소가 가장 큰 영향.

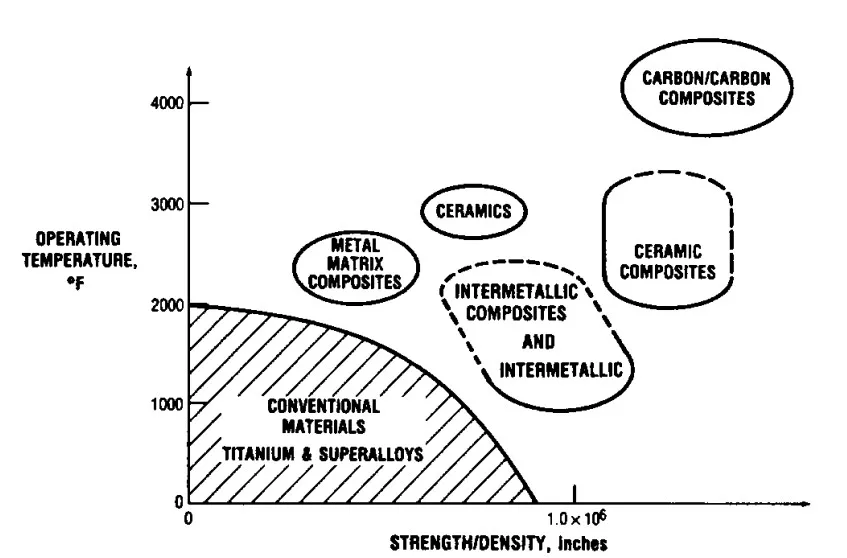

- Fig. 3. Temperature capability of various material classes (courtesy NASA Lewis).: 다양한 재료의 온도 특성 비교.

- Fig. 4. Combat envelope for future fighter aircraft.: 미래 전투기의 비행 성능 요구사항.

- Fig. 5. Trends in structural weight reduction for fighter aircraft, showing the significance of new and improved materials.: 전투기의 구조 중량 감소 추세. 신소재가 큰 영향.

- Fig. 6. Variation of airframe construction price with type of aircraft.: 항공기 종류에 따른 기체 가격 변화.

- Fig. 7. Large titanium engine part casting, densified by HIP (courtesy Precision Castparts Corporation).: HIP 처리를 통한 대형 티타늄 엔진 부품 주조.

- Fig. 8. Forged RS aluminum alloy landing gear wheel (courtesy Allied Signal).: 단조된 RS 알루미늄 합금 랜딩 기어 휠.

- Fig. 9. Flap track cap produced from MA aluminum alloy (courtesy INCOmap).: MA 알루미늄 합금으로 제작된 플랩 트랙 캡.

- Fig. 10. Vane produced from Ti-48 at.% Al using a PM/isothermal forging approach (courtesy VILS).: PM/등온 단조를 통해 Ti-48 at.% Al로 생산된 베인.

- Fig. 11. GE T700 engine compressor produced from cast TiAl.: 주조 TiAl로 제작된 GE T700 엔진 압축기.

- Fig. 12. Weight savings achieved by replacing a conventional disc-and-spacer assembly with a titanium aluminide composite ring.: 기존의 디스크 및 스페이서 조립체를 티타늄 알루미나이드 복합 링으로 대체함으로써 달성되는 획기적인 중량 감소.

- Fig. 13. US government-legislated fuel economy requirements.: 미국의 연비 기준.

- Fig. 14. Hypothetical relationship between valve component cost and the extent of engine applications.: 엔진 응용의 범위와 밸브 부품 비용의 관계.

- Fig. 15. Major reciprocating and rotating mass components in the piston assembly which affect fuel economy and emissions.: 연비와 배출가스에 영향을 미치는 피스톤 어셈블리의 주요 왕복 및 회전 질량 구성요소.

- Fig. 16. TiAl piston head hot isostatically pressed from PREP powder (courtesy VILS).: PREP 분말로 열간 등방성 압축 성형된 TiAl 피스톤 헤드.

- Fig. 17. Blended elemental PM titanium connector rod.: 혼합 원소 PM 티타늄 커넥터로드.

- Fig. 18. Engine horsepower output as a function of speed for valves of varying mass. A decrease in the inertial mass of the valve leads to higher limiting speeds and enhanced horsepower.: 다양한 질량의 밸브에 대한 엔진 출력과 속도의 관계. 밸브 질량 감소는 고속 한계 증가와 마력 증강으로 이어짐.

- Fig. 19. Upper-wing skin plate alloy/temper chronology.: 상부 날개 스킨 플레이트 합금/템퍼 연대표.

- Fig. 20. Electron-beam (left) and plasma (right) cold-hearth furnaces.: 전자빔(좌) 및 플라즈마(우) 냉각형 용광로.

- Fig. 21. Elevated-temperature strength and creep properties of titanium alloys.: 티타늄 합금의 고온 강도 및 크리프 특성.

- Fig. 22. (a) Wear resistance of aluminum materials. (b) Schematic of wear test apparatus.: 알루미늄 재료의 내마모성 및 마모 시험 장치 개략도.

- Fig. 23. Schematic of the mechanical alloying process.: 기계적 합금화 공정 개략도.

- Fig. 24. Comparison of the microstructure of Ti3Al+2Er powder compacts: (a) RS, hot isostatically pressed at 850 °C; (b) MA, hot isostatically pressed at 1000 °C.: 850°C에서 열간 등방성 압축 성형된 RS(a)와 1000°C에서 열간 등방성 압축 성형된 MA(b)의 Ti3Al+2Er 분말 소결체의 미세구조 비교.

- Fig. 25. Schematic of equiaxed nanostructural material: dark circles are atoms within grains, white atoms are in grain boundaries (courtesy H. Gleiter).: 등축 나노 구조 재료의 개략도. 어두운 원은 결정 내 원자, 흰색 원자는 결정계면에 위치.

- Fig. 26. Nanostructured grains in HIP'ed Ti-55at.%Al, produced from amorphous MA powder.: 비정질 MA 분말로 제작된 HIP 처리된 Ti-55at.%Al의 나노 구조 입자.

- Fig. 27. Enhanced fracture toughness in spray-deposited Al-7075 material.: 스프레이 증착된 Al-7075 재료의 향상된 파괴 인성.

- Fig. 28. Schematic of the factors influencing the toughness of discontinuously reinforced aluminum material.: 불연속 강화 알루미늄 재료의 인성에 영향을 미치는 요인들.

- Fig. 29. Toughness-yield strength relationships for a variety of discontinuously reinforced aluminum materials, demonstrating the wide range of combinations obtained.: 다양한 불연속 강화 알루미늄 재료에 대한 인성-항복 강도 관계.

- Fig. 30. Microstructure of CermeTi material.: CermeTi 재료의 미세구조.

- Fig. 31. CermeTi material: (left) dual-hardness gear CermeTi/monolithic PM Ti-6Al-4V, and (right) seven-layer ballistic plate made up of alternate layers of CermeTi and monolithic PM Ti-6Al-4V (courtesy Dynamet).: CermeTi 재료: (좌) 이중 경도 기어 CermeTi/일체형 PM Ti-6Al-4V, (우) CermeTi와 일체형 PM Ti-6Al-4V의 7층 방탄판.

- Fig. 32. Light (top) and SEM (bottom) micrographs of electron-beam welds in Al-8Fe-2Mo sheet. The arrow indicates the fusion boundary.: Al-8Fe-2Mo 시트의 전자빔 용접부의 광학 현미경 사진(상단)과 SEM 사진(하단). 화살표는 용융 경계를 나타냄.

- Fig. 33. Solid-state crack in electron-beam welded gamma titanium aluminide.: 전자빔 용접된 감마 티타늄 알루미나이드의 고상 균열.

결과 및 성과

- 정량적 결과: 다양한 합성 및 가공 방법을 통해 얻어진 경량 금속 소재의 기계적 물성(강도, 인성, 내열성, 파괴 인성 등)을 정량적으로 제시. 예를 들어, Fig. 12에서 보여주듯이 기존의 디스크와 스페이서 어셈블리를 티타늄 알루미나이드 링으로 대체하여 최대 75%의 중량 감소를 달성. Table 6에서는 MA Al-Li 합금의 기계적 물성을 나타냄.

- 정성적 결과: 경량 금속 소재의 미세구조 제어를 통해 물성 향상 가능성을 제시. 다양한 합성 및 가공 방법의 장단점 분석을 통해 항공우주 및 자동차 산업에 적합한 소재 선정 및 가공 방법 제시.

- 기술적 성과: 향상된 물성을 가진 경량 금속 소재 개발 및 항공우주 및 자동차 부품에 대한 적용 가능성 제시.

저작권 및 참고 자료

본 자료는 F. H. Froes의 논문 "Advanced metals for aerospace and automotive use"를 기반으로 작성되었습니다. 자세한 출처 정보는 논문에 명시되어 있습니다.

본 자료는 위 논문을 바탕으로 요약 작성되었으며, 상업적 목적으로 무단 사용이 금지됩니다.