Effect of Chip Amount on Microstructural and Mechanical Properties of A356 Aluminum Casting Alloy

이 기술 요약은 [A.Y. Kaya 외], [ARCHIVES of FOUNDRY ENGINEERING] ([2021])에 게재된 "[Effect of Chip Amount on Microstructural and Mechanical Properties of A356 Aluminum Casting Alloy]" 논문을 기반으로 작성되었습니다.

키워드

- 주요 키워드: A356 알루미늄 재활용

- 보조 키워드: A356 합금, 주조 결함, 기계적 물성, 재활용 잉곳, 고압 다이캐스팅

Executive Summary

- 도전 과제: 에너지 절감과 환경 보호를 위해 알루미늄 재활용은 필수적이지만, 재활용 잉곳의 불순물로 인해 최종 제품의 기계적 물성이 저하될 수 있습니다.

- 연구 방법: 100% 신재 잉곳부터 100% 재활용 칩 잉곳까지 5가지 다른 비율로 A356 합금을 제작하고, T6 열처리 후 미세조직과 기계적 특성을 비교 분석했습니다.

- 핵심 발견: 신재 잉곳에 30%의 재활용 잉곳을 첨가했을 때, 100% 신재 잉곳만 사용한 경우보다 항복 강도와 인장 강도가 오히려 소폭 향상되었습니다.

- 핵심 결론: A356 합금 생산 시 재활용 칩을 최대 30%까지 사용하면 비용 절감과 환경 보호는 물론, 제품의 기계적 성능까지 최적화할 수 있습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업은 연비 향상과 배출가스 규제 강화를 위해 경량화에 사활을 걸고 있으며, 알루미늄 합금은 그 중심에 있습니다. 그러나 1차 알루미늄(신재) 생산은 막대한 에너지를 소비하고 다량의 온실가스를 배출하는 환경적 부담이 큽니다.

이에 대한 강력한 대안이 바로 알루미늄 재활용입니다. 재활용 알루미늄 생산에 필요한 에너지는 신재 생산의 10% 미만에 불과합니다. 하지만 현장 엔지니어들은 재활용 과정에서 유입되는 철(Fe)과 같은 불순물이나 산화물이 최종 제품의 연신율과 강도를 저하시켜 품질 문제를 야기할 수 있다는 점을 우려합니다. 이 연구는 "어느 정도까지 재활용 소재를 사용해야 품질 저하 없이 경제적, 환경적 이점을 극대화할 수 있는가?"라는 HPDC 산업의 근본적인 질문에 대한 해답을 제시합니다.

연구 접근법: 방법론 분석

본 연구는 재활용 칩의 양이 A356 알루미늄 주조 합금의 최종 품질에 미치는 영향을 정량적으로 평가하기 위해 체계적인 실험을 설계했습니다.

- 재료 및 샘플 준비: 자동차 휠 가공 스크랩(칩)을 세척 및 용해하여 재활용 잉곳을 제작했습니다. 이후 A356(AlSi7Mg0.3) 신재 잉곳과 재활용 잉곳을 5가지 비율(신재 100%, 신재 70%+재활용 30%, 50/50, 30/70, 재활용 100%)로 총 8kg씩 용해했습니다. 용탕 처리(탈가스, 결정립 미세화 등)는 의도적으로 배제하여 재료 자체의 영향을 순수하게 평가했습니다.

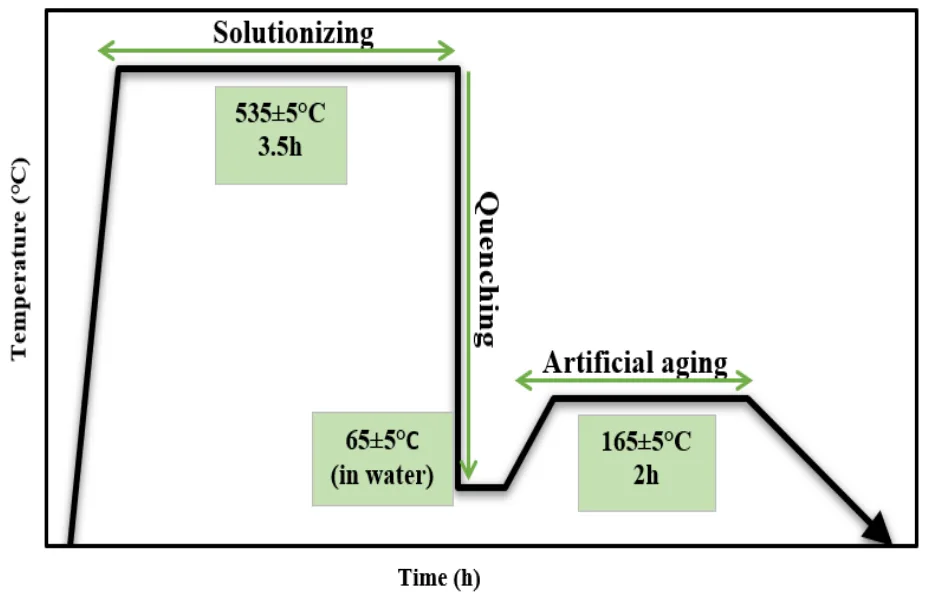

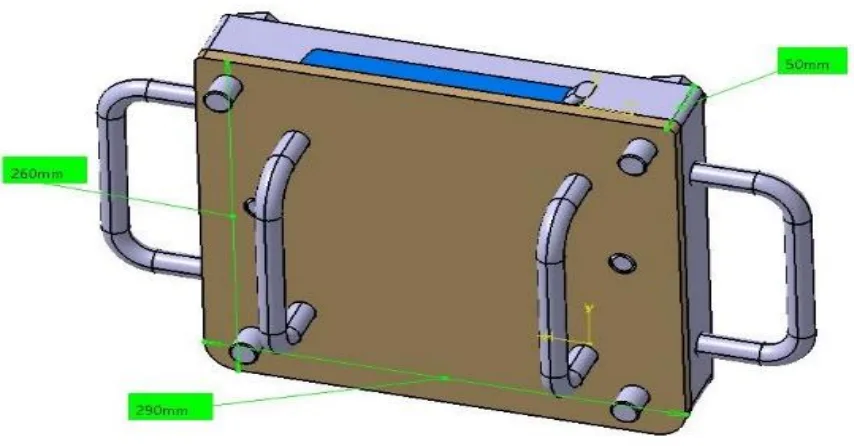

- 주조 및 열처리: 준비된 용탕을 영구 금형을 이용한 중력 주조 방식으로 시편을 제작했습니다. 모든 시편은 자동차 휠의 양산 조건을 모사하기 위해 표준 T6 열처리(535±5°C에서 3.5시간 용체화 처리 → 수냉 → 165±5°C에서 2시간 인공 시효)를 거쳤습니다.

- 분석: 광학 방출 분광기(OES)로 화학 성분을 분석하고, 광학 현미경으로 미세조직(α-Al 및 공정 Si 상 비율)을 관찰했습니다. 최종적으로 DIN 50125 규격에 따라 인장 시험을 수행하여 항복 강도, 인장 강도, 연신율을 측정했습니다.

핵심 발견: 주요 결과 및 데이터

발견 1: 30% 재활용 잉곳 첨가 시 기계적 강도 향상

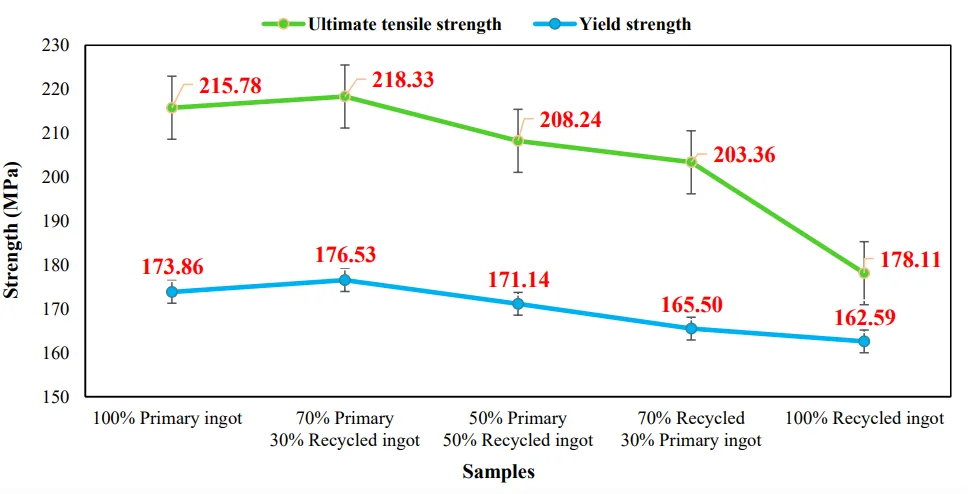

놀랍게도, 재활용 잉곳을 첨가하는 것이 항상 기계적 물성을 저하시키는 것은 아니었습니다. 그림 7에서 볼 수 있듯이, 100% 신재 잉곳으로 제작된 샘플(샘플 1)에 비해 30% 재활용 잉곳을 첨가한 샘플(샘플 2)의 기계적 강도가 더 높게 나타났습니다. * 항복 강도(YS)는 173.86 MPa에서 176.53 MPa로 약 1.5% 증가했습니다. * 인장 강도(UTS)는 215.78 MPa에서 218.33 MPa로 약 1.2% 증가했습니다.

이는 제어된 양의 재활용 칩을 사용하는 것이 비용 효율성을 넘어 품질 향상에도 기여할 수 있는 "최적점(sweet spot)"이 존재함을 시사합니다.

발견 2: 재활용재 증가에 따른 물성 저하 및 그 원인

30%를 초과하여 재활용 잉곳 비율을 높이자 기계적 물성은 전반적으로 하락하는 경향을 보였습니다. 특히 100% 재활용 잉곳으로 만든 샘플(샘플 5)에서는 성능 저하가 두드러졌습니다. * 연신율은 그림 8에서 명확히 나타나듯, 100% 신재 샘플의 2.42%에서 100% 재활용 샘플에서는 0.84%로 급격히 감소하여 취성이 증가했음을 보여줍니다. * 이러한 물성 저하의 원인은 표 2의 화학 성분 분석과 그림 5의 미세조직 사진에서 찾을 수 있습니다. 재활용 잉곳 비율이 증가함에 따라 기계적 특성에 해로운 철(Fe) 함량이 0.104%에서 0.123%로 증가했으며, 미세조직 내에 주조 결함으로 작용하는 어두운 색의 산화물 개재물이 더 많이 관찰되었습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 재활용 잉곳 비율을 30% 수준으로 정밀하게 제어함으로써, 원가 절감과 기계적 물성 최적화라는 두 가지 목표를 동시에 달성할 수 있음을 시사합니다. 이는 용해 공정의 원자재 배합 비율을 재검토할 근거가 됩니다.

- 품질 관리팀: 표 2의 데이터는 재활용 원료의 철(Fe) 함량 관리가 매우 중요함을 보여줍니다. 또한 그림 5의 미세조직 내 산화물 개재물은 기계적 특성 저하의 직접적인 원인이 될 수 있으므로, 이를 새로운 품질 검사 기준으로 도입하는 것을 고려할 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 동일한 A356 합금이라도 원료의 출처(신재 vs. 재활용재)에 따라 최종 부품의 연신율과 강도가 크게 달라질 수 있음을 보여줍니다. 따라서 높은 연성이나 피로 수명이 요구되는 부품 설계 시, 재활용재 사용 비율을 재료 사양에 명시하는 것이 중요합니다.

논문 상세 정보

Effect of Chip Amount on Microstructural and Mechanical Properties of A356 Aluminum Casting Alloy

1. 개요:

- 제목: Effect of Chip Amount on Microstructural and Mechanical Properties of A356 Aluminum Casting Alloy

- 저자: A.Y. Kaya, O. Özaydın, T. Yağcı, A. Korkmaz, E. Armakan, O. Çulha

- 발행 연도: 2021

- 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: A356, Gravity casting, Chip melting, Mechanical properties, Recycling

2. 초록:

알루미늄 주조 합금은 원하는 기계적 특성과 높은 비강도 특성을 제공하기 때문에 특히 자동차, 항공 우주 및 기타 산업 응용 분야에서 널리 사용됩니다. 적용 분야가 증가함에 따라 알루미늄 합금의 재활용 중요성도 커지고 있습니다. 1차 잉곳 생산에 필요한 에너지 양은 재활용 잉곳 생산에 필요한 에너지 양의 약 10배입니다. 재활용 잉곳을 사용하여 달성되는 막대한 에너지 절감은 1차 잉곳 생산에 비해 자연으로 방출되는 온실가스의 양을 크게 줄이는 결과를 낳습니다. 원하는 기계적 특성이 경계 조건 내에 유지되도록 1차 잉곳에 일정량의 재활용 잉곳을 추가하여 생산할 수 있습니다. 본 연구에서는 A356 합금과 5가지 다른 양의 칩(100% 1차 잉곳, 30% 재활용 잉곳 + 70% 1차 잉곳, 50% 재활용 잉곳 + 50% 1차 잉곳, 70% 재활용 잉곳 + 30% 1차 잉곳, 100% 재활용 잉곳)을 사용하여 기계적 특성에 미치는 영향을 조사하고 생산에 사용할 수 있는 칩의 최대량을 결정했습니다. 중력 주조법으로 얻은 시편에 T6 열처리를 적용하고 칩의 양에 따라 기계적 특성을 비교했습니다. 또한 광학 현미경 기술로 미세조직 검사를 수행했습니다. 그 결과, 1차 잉곳으로 생산하는 동안 합금 조성에 30%의 재활용 잉곳을 추가하면 항복 강도 및 인장 강도와 같은 합금의 기계적 특성이 어느 정도 향상되는 것으로 관찰되었습니다. 그러나 일반적으로 재활용 잉곳 양이 증가함에 따라 하향 패턴이 관찰되었습니다.

3. 서론:

오늘날 에너지 요구량이 증가함에 따라 환경 문제가 발생하고 있습니다. 또한 인구 증가와 소비 증가는 필연적으로 에너지 요구량을 증가시키고 있습니다. 이러한 상황은 자연이 패자가 되는 순환 고리를 만듭니다. 재활용 활동은 이 순환을 끊는 데 매우 중요합니다. 자동차 산업을 고려할 때, 에너지 소비와 대기 오염을 줄이기 위한 더 연료 효율적인 차량에 대한 수요 증가는 어려운 과제입니다. 이러한 필요성은 제조업체가 더 가벼운 차량을 만들도록 이끌었습니다. 바로 이러한 이유로 알루미늄 합금은 가벼움, 비강도, 내식성 때문에 사용됩니다. 그러나 1차 알루미늄 생산은 산업에서 가장 에너지 집약적인 부문 중 하나입니다. 알루미늄 합금의 사용이 보편화됨에 따라 지속 가능한 에너지에 대한 관심이 높아지고 있습니다.

4. 연구 요약:

연구 주제의 배경:

자동차 및 항공우주 산업에서 알루미늄 주조 합금의 사용이 증가함에 따라, 에너지 소비 및 환경 영향을 줄이기 위한 재활용의 중요성이 부각되고 있습니다.

이전 연구 현황:

알루미늄 재활용 시 철(Fe)과 같은 불순물이 증가하면 해로운 금속간 화합물을 형성하여 기계적 특성을 저하시킨다는 점이 알려져 있습니다. 또한 산화물이나 기공과 같은 결함도 재활용 알루미늄의 품질을 제한하는 요인으로 지적되어 왔습니다.

연구 목적:

본 연구의 목적은 A356 알루미늄 주조 합금에서 재활용 칩(가공 스크랩)의 첨가량이 미세조직과 기계적 특성에 미치는 영향을 체계적으로 조사하고, 품질 저하 없이 생산에 사용할 수 있는 재활용 칩의 최대 허용량을 결정하는 것입니다.

핵심 연구:

신재 잉곳과 재활용 잉곳의 비율을 0%에서 100%까지 5단계로 조절하여 A356 합금 시편을 중력 주조로 제작했습니다. 모든 시편에 T6 열처리를 적용한 후, 화학 성분, 미세조직, 그리고 항복 강도, 인장 강도, 연신율과 같은 기계적 특성을 비교 분석하여 재활용 칩 양에 따른 상관관계를 규명했습니다.

5. 연구 방법론

연구 설계:

본 연구는 재활용 잉곳의 비율을 독립 변수로 설정하고, 이에 따른 미세조직 및 기계적 특성 변화를 종속 변수로 분석하는 비교 실험 연구로 설계되었습니다.

데이터 수집 및 분석 방법:

- 화학 성분 분석: 광학 방출 분광기(OES)를 사용하여 각 샘플의 정확한 합금 조성을 측정했습니다.

- 미세조직 분석: 광학 현미경(OM)과 이미지 분석 소프트웨어를 사용하여 50x, 100x, 200x 배율로 미세조직을 관찰하고, α-Al상과 공정 Si상의 비율을 정량적으로 분석했습니다.

- 기계적 특성 평가: Zwick Z100 만능 시험기를 사용하여 PN-EN ISO 6892-1: 2020-05 표준에 따라 각 샘플당 최소 3회의 인장 시험을 수행하여 항복 강도, 인장 강도, 연신율을 측정했습니다.

연구 주제 및 범위:

연구 대상은 A356 알루미늄 합금으로 한정되었으며, 재활용 원료는 자동차 휠 가공에서 발생한 칩을 사용했습니다. 주조 방식은 중력 주조, 열처리는 T6 조건으로 고정하여 재활용 칩의 첨가량(0%, 30%, 50%, 70%, 100%)이 물성에 미치는 영향을 집중적으로 분석했습니다.

6. 주요 결과:

주요 결과:

- 화학 성분: 재활용 잉곳의 비율이 증가함에 따라 철(Fe) 함량이 100% 신재의 0.104%에서 100% 재활용재의 0.123%로 점진적으로 증가했습니다.

- 미세조직: 재활용 잉곳 함량이 증가할수록 공정 Si상의 비율이 10.86%에서 17.95%로 증가했습니다. 또한, 재활용 잉곳 비율이 높은 샘플의 미세조직에서는 산화물로 추정되는 어두운 색의 개재물이 관찰되었습니다.

- 기계적 특성:

- 70% 신재 + 30% 재활용 잉곳 샘플에서 항복 강도(176.53 MPa)와 인장 강도(218.33 MPa)가 가장 높게 나타났으며, 이는 100% 신재 샘플보다 각각 1.5%, 1.2% 높은 수치입니다.

- 재활용 잉곳 비율이 30%를 초과하면서 항복 강도와 인장 강도는 전반적으로 감소하는 경향을 보였습니다.

- 연신율은 재활용 잉곳 양이 증가함에 따라 지속적으로 감소했으며, 특히 100% 재활용 잉곳 샘플에서는 0.84%로 급격히 하락했습니다.

Figure Name List:

- Fig. 1. Recycled ingots

- Fig. 2. T6 Heat treatment

- Fig. 3. Test sheet borders of permanent mold product

- Fig. 4. Permanent Mold (290mm x 260mm x 50mm)

- Fig. 5. Optical microscope images of the samples at different magnifications

- Fig. 6. Phase analysis images and results of the samples

- Fig. 7. Yield strength and ultimate tensile strength values of the samples

- Fig. 8. Elongation values of the samples (%)

7. 결론:

광학 현미경을 이용한 미세조직 상 비율 분석에서, 100% 신재 잉곳을 포함한 샘플에서 가장 높은 α-Al 상 비율과 가장 낮은 공정-Si 상 비율이 관찰되었습니다. 공정-Si 상 비율은 주조 합금에 포함된 재활용 잉곳의 양이 증가함에 따라 증가하여 100% 재활용 잉곳을 포함한 샘플에서 가장 높게 나타났습니다.

70% 신재 + 30% 재활용 잉곳 샘플에서 100% 신재 잉곳 샘플에 비해 항복 강도가 1.5% 증가했습니다. 다른 샘플에서는 항복 강도가 증가하지 않았습니다. 70% 신재 + 30% 재활용 잉곳 샘플 이후에는 재활용 잉곳 양이 증가함에 따라 하락 추세가 관찰되었습니다. 그 결과, 70% 신재 + 30% 재활용 잉곳 샘플 대비 100% 재활용 잉곳 샘플의 항복 강도는 9% 감소했습니다.

70% 신재 + 30% 재활용 잉곳 샘플에서 100% 신재 잉곳 샘플에 비해 인장 강도가 1.2% 증가했습니다. 70% 신재 + 30% 재활용 잉곳 샘플 이후에는 항복 강도 그래프와 유사하게 재활용 잉곳 양이 증가함에 따라 하락 추세가 관찰되었습니다. 100% 재활용 잉곳 샘플에서는 급격한 감소가 관찰되었습니다. 70% 신재 + 30% 재활용 잉곳과 100% 재활용 잉곳 샘플 사이의 하락 추세 결과, 인장 강도는 18.4% 감소했습니다.

100% 신재 잉곳과 30% 신재 + 70% 재활용 잉곳 샘플 사이의 연신율에서는 하락이 관찰되었을 뿐만 아니라, 100% 재활용 잉곳 샘플에서는 급격한 하락이 관찰되었습니다.

재활용 잉곳의 높은 Fe 및 산화물 함량으로 인해, 합금 내 재활용 잉곳의 양이 증가하면 인장 강도, 항복 강도 및 연신율과 같은 기계적 특성에 부정적인 영향을 미칩니다.

8. 참고문헌:

- [1] Miller, W.S., Zhuang, L., Bottema, J., Wittebrood, A.J., Smet, P. De., Haszler, A. & Vieregge, A. (2000). Recent development in aluminium alloys for the automotive industry. Materials Science and Engineering: A. 280, 37-49. doi.org/10.1016/S0921-5093(99)00653-X

- [2] Cagan, S.C., Venkatesh, B. & Buldum, B.B. (2020). Investigation of surface roughness and chip morphology of aluminum alloy in dry and minimum quantity lubrication machining. Materials Today: Proceedings. 27, 1122-1126. doi.org/10.1016/j.matpr.2020.01.547

- [3] Naumova, E.A., Belov, N.A. & Bazlova, T.A. (2015). Effect of heat treatment on structure and strengthening of cast eutectic aluminum alloy Al9Zn4Ca3Mg. Metal Science and Heat Treatment. 57, 5-6. doi.org/10.1007/s11041-015-9874-6

- [4] Krolo, J., Gudić, S., Vrsalović, L., Branimir, L., Zvonimir, D. (2020). Fatigue and corrosion behavior of solid-state recycled aluminum alloy EN AW 6082. Journal of Materials Engineering and Performance. 29(7), 4310-4321. doi.org/10.1007/s11665-020-04975-8

- [5] TMMOB Metalurji Mühendisleri Odası, Alüminyum Komisyonu, Alüminyum Raporu.

- [6] Dhindaw, B.K., Aditya, G.S.L. & Mandal, A. (2020). Recycling and downstream processing of aluminium alloys for automotive applications. In Saleem Hashmi and Imtiaz Ahmed Choudhury (Eds.), Encyclopedia of Renewable and Sustainable Materials. 3 (pp.154-161). Elsevier Inc.

- [7] Grjotheim, K., Krohn, C., Malinovsky, M., Matiasovsky, K., Thonstad, J. (1982). Aluminium electrolysis: Fundamentals of the Hall-Heroult Process. 2nd Edition. University of California.

- [8] Peng, T., Ou, X., Yan, X. & Wang, G. (2019). Life-cycle analysis of energy consumption and GHG emissions of aluminium production in China. Energy Procedia. 158, 3937-3943. doi.org/10.1016/j.egypro.2019.01.849

- [9] Prasada Rao, A. K. (2011). An approach for predicting the composition of a recycled Al-Alloy. Transactions of the Indian Institute of Metals. 64, 615-617. doi.org/10.1007/s12666-011-0084-7

- [10] Capuzzi, S. & Timelli, G. (2018). Preparation and melting of scrap in aluminum recycling: A Review. Metals. 8(4), 249. doi.org/10.3390/met8040249

- [11] Khalid, S.N.A.B. (2013). Mechanical strength of as-compacted aluminium alloy waste chips. Malaysia: MSc Thesis, Universiti Tun Hussein Onn Malaysia.

- [12] Bjurenstedt, A. (2017). On the influence of imperfections on microstructure and properties of recycled Al-Si casting alloys. Sweden: PhD. Thesis, Jönköping University Jönköping.

- [13] Bogdanoff, T., Seifeddine, S. & Dahle, A. K. (2016). The effect of Si content on microstructure and mechanical properties of Al-Si alloy. La Metallurgia Italiana. 108(6), 65-69.

- [14] Wang, Y., Liao, H., Wu, Y. & Yang, J. (2014). Effect of Si content on microstructure and mechanical properties of Al-Si-Mg alloys. Materials & Design. 53, 634-638.

- [15] Ozaydin, O. & Kaya, A. (2019). Influence of different Si levels on mechanical properties of aluminium casting alloys. European Journal of Engineering And Natural Sciences. 3(2), 165-172.

- [16] Zhang, X., Ahmmed, K., Wang, M. & Hu, H. (2012). Influence of aging temperatures and times on mechanical properties of vacuum high pressure die cast aluminum alloy A356. Advanced Materials Research. 445, 277-282. doi.org/10.4028/www.scientific.net/AMR.445.277

- [17] Ozaydin, O., Dokumaci, E., Armakan, E., Kaya, A. (2019). The effects of artificial ageing conditions on a356 aluminum cast alloys. In ECHT 2019 - European Conference on Heat Treatment. Bardolino, Italy.

- [18] Peng, J., Tang, X., He, J. & Xu, D. (2011). Effect of heat treatment on microstructure and tensile properties of A356 alloys. Trans. Nonferous Met. Soc. Chinea. 21, 1950-1956. DOI: 10.1016/S1003-6326(11)60955-2

- [19] Wang, L., Makhlouf, M. & Apelian, D. (2013). Aluminium die casting alloys: alloy composition, microstructure, and properties-performance relationships. International Materials Reviews. 40(6), 221-238. doi.org/10.1179/imr.1995.40.6.221

- [20] Yuksel, C.K., Tamer, O., Erzi, E., Aybarc, U., Cubuklusu, E., Topcuoglu, O., Cigdem, M. & Dispinar, D. (2016). Quality evaluation of remelted A356 scraps. Archives of Foundry Engineering. 16(3), 151-156. DOI: 10.1515/afe-2016-0069

- [21] Hu, M., Ji, Z., Chen, X. & Zhang, Z. (2007). Effect of chip size on mechanical property and microstructure of AZ91D magnesium alloy prepared by solid state recycling. Materials Characterization. 59(4), 385-389. doi.org/10.1016/j.matchar.2007.02.002

- [22] Testing Of Metallic Materials – Tensile Test Pieces, Prüfung Metallischer Werkstoffe - Zugproben Deutsche Norm DIN 50125, 2016.

- [23] Metallic Materials - Tensile Testing - Part 1:Method Of Test at Room Temperature, PN-EN ISO 6892-1: 2020-05

- [24] Taylor J.A. (2012). Iron-containing intermetallic phases in Al-Si based casting alloys. Procedia Materials Science. 1, 19-33. doi.org/10.1016/j.mspro.2012.06.004

- [25] Eisaabadi, G.B., Davami, P., Kim, S.K., Varahram, N., Yoon, Y.O. & Yeom, G.Y. (2012). Effect of oxide films, inclusions and Fe on reproducibility of tensile properties in cast Al-Si-Mg alloys: Statistical and image analysis. Materials Science and Engineering: A 558, 134-143. doi.org/10.1016/j.msea.2012.07.101

- [26] Schlesinger, M.E. (2013). Aluminum Recycling. CRC Press. 2nd Edition. CRC Press

- [27] Dispinar, D., Akhtar, S., Nordmark, A., Sabatino, M. Di. & Arnberg, L. (2010). Degassing, hydrogen and porosity phenomena in A356. Materials Science and Engineering: A. 527(17), 3719-3725. doi.org/10.1016/j.msea.2010.01.088

- [28] Akhtar, S., Dispinar, D., Arnberg, L. & Sabatino, M.Di. (2009). Effect of hydrogen content melt cleanliness and solidification conditions on tensile properties of A356 alloy. International Journal of Cast Metals Research. 22(4), 22-25. doi.org/10.1179/136404609X367245

- [29] Bösch, D., Pogatscher, S., Hummel, M., Fragner, W., Uggowitzer, P.J., Göken, M. & Höppel, H.W. (2015). Secondary Al-Si-Mg high-pressure die casting alloys with enhanced ductility. Metallurgical and Materials Transactions A. 46(3), 1035-1045.

- [30] Taylor, J.A. (2004). The effect of iron in Al-Si casting alloys. In 35th Australian Foundry Institute National Conference, 31 Oct - 3 Nov 2004 (148-157). Australia: Australian Foundry Institute (AFI).

- [31] Campbell, J. (1993). Castings, 2nd Edition. Elsevier.

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 표준 T6 열처리를 적용한 이유는 무엇인가요?

A1: 논문에 따르면, T6 열처리는 자동차 휠과 같은 부품의 실제 양산 조건을 시뮬레이션하기 위해 적용되었습니다. 이를 통해 실험실에서 얻은 결과가 산업 현장에서의 실제 성능을 더 잘 예측할 수 있도록 하였으며, 표준화된 조건에서 재료의 잠재적 기계적 특성을 공정하게 비교할 수 있었습니다.

Q2: 30% 이상의 재활용 잉곳을 사용했을 때 기계적 물성이 저하된 가장 유력한 원인은 무엇인가요?

A2: 논문에서는 두 가지 주요 원인을 지적합니다. 첫째, 재활용 잉곳의 함량이 증가함에 따라 철(Fe) 함량이 높아져 취성을 유발하는 바늘 모양의 금속간 화합물이 형성되었을 가능성이 큽니다. 둘째, 미세조직 관찰에서 발견된 어두운 색의 개재물, 즉 산화물이 응력 집중 부위로 작용하여 파괴를 촉진했을 것으로 분석됩니다.

Q3: 연구에서 탈가스나 결정립 미세화 같은 용탕 처리를 수행했나요?

A3: 아니요, 본 연구에서는 의도적으로 어떠한 용탕 처리도 적용하지 않았습니다. 연구의 목적이 재활용 칩의 양 자체가 미세조직과 기계적 특성에 미치는 순수한 영향을 규명하는 것이었기 때문입니다. 이는 향후 연구에서 용탕 처리를 적용했을 때 물성이 어떻게 개선될 수 있는지 탐구할 수 있는 기반을 마련합니다.

Q4: 재활용 잉곳 함량이 증가함에 따라 미세조직은 어떻게 변했나요?

A4: 두 가지 주요 변화가 관찰되었습니다. 첫째, 공정 Si(eutectic Si) 상의 비율이 증가했습니다. 이는 합금의 전반적인 Si 함량이 소폭 증가한 것과 관련이 있습니다. 둘째, 더 중요한 변화는 산화물로 추정되는 어두운 색의 비금속 개재물이 증가한 것으로, 이는 연신율 저하의 직접적인 원인으로 지목됩니다.

Q5: 30% 재활용 잉곳을 추가했을 때 항복 강도가 약 1.5% 증가했는데, 이것이 실질적으로 의미 있는 개선인가요?

A5: 수치 자체는 작아 보일 수 있지만, 이는 매우 중요한 의미를 가집니다. 일반적으로 재활용재를 사용하면 원가 절감을 위해 약간의 물성 저하를 감수해야 한다는 인식이 있습니다. 하지만 이 연구는 A356 알루미늄 재활용 시 특정 비율(30%)을 준수하면, 물성 저하는커녕 오히려 소폭의 성능 향상과 함께 상당한 비용 및 에너지 절감 효과를 동시에 얻을 수 있다는 것을 보여줍니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 A356 알루미늄 재활용이 단순히 비용 절감과 환경 보호를 위한 타협이 아닐 수 있음을 명확히 보여줍니다. 재활용 칩의 비율을 30%로 정밀하게 제어하면, 100% 신재를 사용하는 것보다 더 우수한 기계적 강도를 달성할 수 있다는 사실은 R&D 및 생산 현장에 새로운 가능성을 제시합니다. 이는 원료 관리와 공정 제어의 중요성을 다시 한번 일깨워 줍니다.

CASTMAN은 최신 산업 연구 결과를 고객의 생산성과 품질 향상에 적용하기 위해 최선을 다하고 있습니다. 이 보고서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "[A.Y. Kaya 외]"의 논문 "[Effect of Chip Amount on Microstructural and Mechanical Properties of A356 Aluminum Casting Alloy]"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.24425/afe.2021.136108

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.