DMLS vs. 주조 AlSi10Mg: 절삭 가공성의 핵심, 칩 분절성 심층 분석

이 기술 요약은 Grzegorz Struzikiewicz 외 저자들이 [Advances in Science and Technology Research Journal]에 발표한 학술 논문 "[Study on Chip Breakability Index During Longitudinal Turning of Cast and DMLS Additively Manufactured AlSi10Mg Aluminum Alloy]" (2022)를 기반으로 합니다.

키워드

- 주요 키워드: AlSi10Mg 적층 제조 부품의 절삭 가공성

- 보조 키워드: DMLS, 주조 AlSi10Mg, 칩 분절성 지수, 선삭 가공, 알루미늄 합금, 하이브리드 제조

핵심 요약

- 도전 과제: 적층 제조(DMLS)된 AlSi10Mg 부품은 최종 정밀도를 위해 후속 기계 가공이 필수적이지만, 기존 주조품에 비해 절삭 가공성, 특히 칩 형성 및 처리 특성이 명확히 규명되지 않았습니다.

- 연구 방법: 주조 및 DMLS 방식으로 제작된 AlSi10Mg 시편을 대상으로 이송 속도, 절삭 속도, 절삭 깊이 등 다양한 가공 조건에서 외경 선삭 가공을 수행하며 칩 분절성 지수(Cin)를 비교 분석했습니다.

- 핵심 발견: DMLS 시편의 칩 분절성은 가공 조건에 거의 영향을 받지 않고 일관되게 우수했던 반면, 주조 시편은 이송 속도에 크게 의존하여 0.1 mm/rev 이상의 높은 이송 속도에서만 양호한 칩 형태를 보였습니다.

- 결론: DMLS AlSi10Mg 부품은 주조품 대비 선삭 가공 시 더 우수하고 예측 가능한 칩 분절성을 보여, 가공 공정을 단순화하고 안정성을 높일 수 있는 잠재력을 가집니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

3D CAD 모델을 기반으로 얇은 재료 층을 쌓아 복잡한 형상의 부품을 만드는 적층 제조(AM) 기술, 특히 DMLS(직접 금속 레이저 소결)는 기존 주조 공정의 대안으로 주목받고 있습니다. 그러나 DMLS로 제작된 부품은 표면 조도나 치수 정밀도를 충족하기 위해 선삭, 밀링과 같은 후속 절삭 가공이 필요한 경우가 많습니다.

특히 AlSi10Mg와 같은 알루미늄 합금은 가공 시 칩이 길고 강하게 이어져 공구 파손, 가공 표면 손상, 장비 가동 중단을 유발하는 고질적인 문제를 안고 있습니다. 기존 주조품에 대한 가공 데이터는 풍부하지만, DMLS 부품의 독특한 미세구조(적층 구조, 기공 등)가 칩 형성에 어떤 영향을 미치는지에 대한 이해는 부족했습니다. 이는 하이브리드 제조(적층 제조 + 절삭 가공) 공정의 효율성과 안정성을 저해하는 주요 걸림돌이었습니다. 본 연구는 바로 이 지점에서 출발하여, DMLS AlSi10Mg 부품의 실제적인 절삭 가공성, 특히 칩 처리의 핵심인 '칩 분절성'을 정량적으로 평가하고 주조품과 비교함으로써 실질적인 가공 가이드라인을 제시하고자 했습니다.

연구 접근법: 방법론 상세 분석

본 연구는 두 가지 다른 제조 방식으로 생산된 AlSi10Mg 소재의 칩 형성 특성을 비교하기 위해 정밀하게 통제된 실험을 설계했습니다.

소재 및 시편: - DMLS 시편: Renishaw AM 250 장비를 사용하여 AlSi10Mg 금속 분말(입자 크기 20-45 µm)로 제작된 직경 55mm, 길이 140mm의 샤프트. 레이저 출력은 400W였습니다. (소재 특성은 논문 Table 1 참조) - 주조 시편: 동일한 규격의 주조 AlSi10Mg 샤프트. (소재 특성은 논문 Table 2 참조)

가공 공정 및 변수: - 공정: 외경 정삭 선삭 가공. - 공구: ISCAR 사의 DCGT 11T304-AS, IC20 등급 인서트 사용. - 주요 변수: 다구치 실험 계획법에 따라 이송 속도(f, 0.038–0.153 mm/rev), 절삭 속도(vc, 200–300 m/min), 절삭 깊이(ap, 0.5–1.0 mm)를 체계적으로 변경하며 실험을 진행했습니다. (상세 조건은 논문 Table 4 참조)

평가 지표: - 칩 분절성 지수 (Cin): 생성된 칩의 길이(Lch)를 기준으로 칩의 형태를 정량화하는 지표. 칩 길이가 25mm 이하면 '양호'(Cin < 0.5), 50mm를 초과하면 '불량'(Cin = 1.0)으로 분류됩니다. 이 지수는 칩 처리의 용이성을 나타내는 핵심 척도입니다. (분류 기준은 논문 Figure 1 참조)

핵심 발견: 주요 결과 및 데이터

실험 결과, DMLS와 주조 AlSi10Mg 시편은 칩 형성 메커니즘에서 뚜렷한 차이를 보였습니다.

결과 1: DMLS AlSi10Mg, 가공 조건에 무관한 안정적이고 우수한 칩 분절성

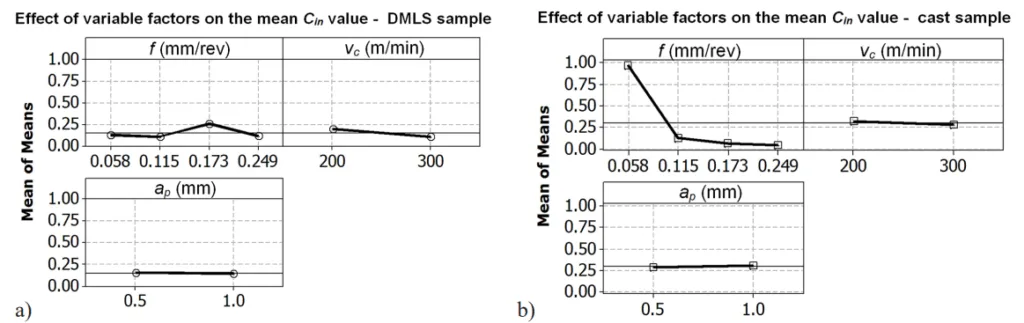

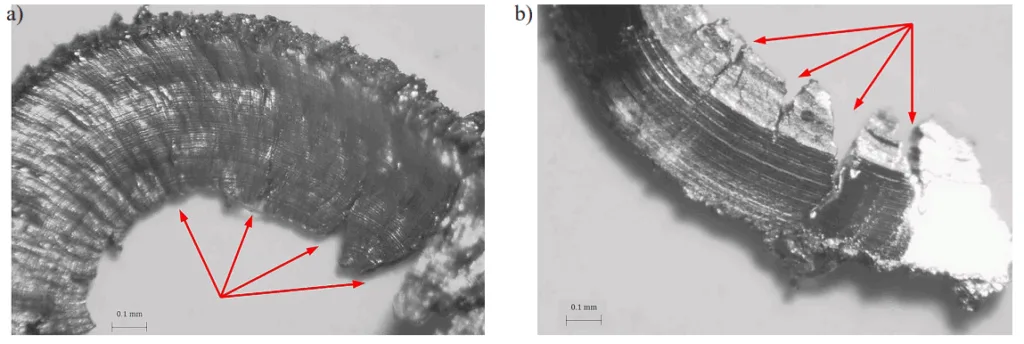

DMLS 시편을 가공했을 때, 실험에 사용된 모든 가공 조건(총 8개 조건)에서 칩 분절성 지수(Cin)가 0.02에서 0.33 사이의 낮은 값(양호 또는 수용 가능)을 기록했습니다. 이는 이송 속도, 절삭 속도, 절삭 깊이의 변화에도 불구하고 항상 짧고 처리하기 쉬운 칩이 생성되었음을 의미합니다. 논문의 Figure 3a는 가공 변수가 DMLS 시편의 평균 Cin 값에 거의 영향을 미치지 않음을 명확히 보여줍니다. 칩의 현미경 관찰 결과(Figure 5), 칩 내부에 다수의 미세 균열과 재료 불연속성이 발견되었는데, 이는 DMLS 소재 고유의 다공성 및 적층 구조가 칩의 파단을 촉진하는 요인으로 분석됩니다.

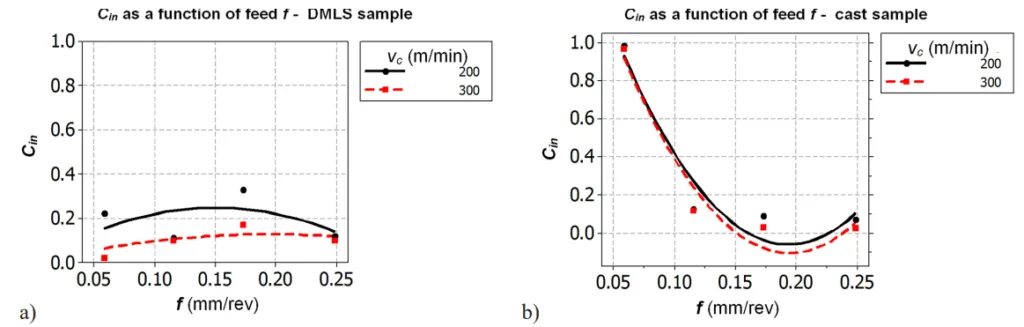

결과 2: 주조 AlSi10Mg, 이송 속도에 따라 극명하게 달라지는 칩 분절성

반면, 주조 시편의 경우 칩 분절성은 이송 속도(f)에 매우 민감하게 반응했습니다. 이송 속도가 0.1 mm/rev 미만인 낮은 조건(실험 1, 2)에서는 Cin 값이 0.96-0.98에 달하는 길고 위험한 칩이 발생했습니다. 하지만 이송 속도를 0.1 mm/rev 이상으로 높이자(실험 3-8), Cin 값은 0.02-0.13으로 급격히 낮아지며 짧고 양호한 칩이 생성되었습니다. 논문의 Figure 4b는 이송 속도 증가에 따른 Cin 값의 급격한 감소를 명확하게 보여주며, 절삭 속도(vc)나 절삭 깊이(ap)는 칩 형태에 큰 영향을 주지 않았습니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 DMLS 적층 제조 부품의 후가공 공정을 설계하고 최적화하는 데 중요한 지침을 제공합니다.

- 공정 엔지니어: DMLS AlSi10Mg 부품을 선삭 가공할 때, 더 넓은 공정 창(process window)을 확보할 수 있어 가공 조건 설정이 용이합니다. 반면, 주조 AlSi10Mg 부품 가공 시에는 긴 칩으로 인한 문제를 방지하기 위해 이송 속도를 반드시 0.1 mm/rev 이상으로 유지하는 것이 핵심입니다.

- 품질 관리팀: DMLS 부품의 미세구조(기공, 층간 결합)가 칩 분절성을 향상시키는 핵심 요인임을 이해해야 합니다. 이는 소재의 기계적 특성뿐만 아니라 가공성에도 직접적인 영향을 미치는 중요한 품질 특성입니다. 논문의 Figure 5에 나타난 칩 표면의 미세 균열은 이러한 특성을 잘 보여줍니다.

- 설계 엔지니어: 하이브리드 제조 방식을 고려하여 부품을 설계할 때, DMLS AlSi10Mg가 가진 고유의 우수한 절삭 가공성은 후공정의 복잡성과 비용을 줄일 수 있는 중요한 이점이 될 수 있습니다. 이는 주조 후 가공하는 방식과 비교하여 전체 생산 리드타임과 비용을 최적화하는 데 고려할 수 있는 요소입니다.

논문 상세 정보

Study on Chip Breakability Index During Longitudinal Turning of Cast and DMLS Additively Manufactured AlSi10Mg Aluminum Alloy

1. 개요:

- 제목: Study on Chip Breakability Index During Longitudinal Turning of Cast and DMLS Additively Manufactured AlSi10Mg Aluminum Alloy

- 저자: Grzegorz Struzikiewicz, Bogdan Słodki, Wojciech Zębala, Emilia Franczyk

- 발행 연도: 2022

- 발행 학술지: Advances in Science and Technology Research Journal

- 키워드: machining, turning, AlSi10Mg aluminum alloy, additive manufacturing, DMLS, chip breakability.

2. 초록:

본 논문은 주조 및 DMLS(직접 금속 레이저 소결) 등 다양한 제조 기술을 사용하여 제작된 AlSi10Mg 합금 시편의 선삭 가공 공정과 관련된 일부 쟁점들을 제시한다. 이 두 가지 방법으로 제작된 시편의 원통 표면 가공 공정을 비교 분석하였다. 본 연구의 주된 아이디어는 레이저 분말 소결을 사용하여 얻은 부품의 선삭 가공 가이드라인을 개발하는 것이었다. 외경 선삭 가공 중 생성된 칩의 종류, 모양, 형태뿐만 아니라 절삭 매개변수가 분절성 지수 Cin 값에 미치는 영향에 대한 연구를 제시한다. 또한 칩을 측정하고 칩 형태에 대한 현미경 분석 결과를 기술한다. 연구 결과, 주조 AlSi10MG 합금 선삭 가공 시 Cin 지수 값은 주로 이송 f 값에 의존하는 것으로 나타났다. 채택된 칩 분류에 따르면, 이송 값 f > 0.1 mm/rev에 대해 칩은 양호하고 짧은 형태를 가졌다. DMLS 방법으로 얻은 시편을 선삭 가공하는 경우, 칩 분절성 지수 Cin 값은 채택된 절삭 매개변수 범위에 크게 의존하지 않았다. 연구 결과를 바탕으로 결론을 도출하기 위해 다구치 방법이 사용되었다.

3. 서론:

알루미늄 합금은 철강 다음으로 두 번째로 많이 사용되는 구조 재료로, 밀도, 내식성, 강도 및 강성 등 고유한 특성으로 인해 자동차, 항공, 기계 등 다양한 산업에서 사용된다. AlSi10Mg는 가장 일반적인 알루미늄 합금 중 하나이다. 그러나 알루미늄 합금은 가공 시 구성인선(built-up edge) 형성 경향과 칩의 낮은 분절성이라는 공통적인 문제를 가지고 있다. 복잡한 형상의 부품에 대한 요구가 증가함에 따라, 3D CAD 모델을 기반으로 재료를 층층이 쌓아 객체를 제조하는 적층 제조(AM) 기술이 점점 더 많이 사용되고 있다. DMLS는 주조 공정의 대안으로, 금속 분말의 연속적인 층을 선택적으로 레이저 소결하는 방식이다. DMLS 부품은 종종 치수 및 형상 정확도를 개선하기 위해 추가적인 기계 가공이 필요하다. 따라서 적층 제조된 소재의 가공성을 결정하고 절삭 매개변수가 가공 품질에 미치는 영향을 분석할 필요가 있다.

4. 연구 요약:

연구 주제의 배경:

하이브리드 제조(적층 제조와 절삭 가공의 결합)가 생산 공정 개발의 주요 방향 중 하나로 부상함에 따라, 적층 제조된 소재의 가공성을 규명할 필요성이 대두되었다. 특히, 칩 형성은 가공 공정 자체와 제품 품질에 중대한 영향을 미칠 수 있는 고유한 현상이다.

이전 연구 현황:

이전 연구들은 주조품의 구조가 더 균일한 반면, 소결 부품은 층상 구조와 다공성을 가진다는 것을 보여주었다. 또한 DMLS로 제작된 AlSi10Mg 소결체는 강한 이방성 특성을 나타낸다. 일부 연구에서는 선삭 가공 시 칩 형상이 이송, 절삭 속도, 절삭 깊이와 같은 절삭 매개변수에 의존한다고 보고했다.

연구 목적:

본 연구의 목적은 DMLS와 주조, 두 가지 다른 방법으로 제작된 AlSi10Mg 부품의 외경 선삭 가공 결과로 얻어지는 칩 형태를 비교 분석하는 것이다. 특히 절삭 매개변수가 칩 형태에 미치는 영향을 파악하고, 칩 분절성 지수 값을 결정하며, 칩 표면의 미세 측정을 수행하는 것을 목표로 한다.

핵심 연구:

본 연구는 주조 및 DMLS AlSi10Mg 시편에 대한 외경 선삭 실험을 수행했다. 다구치 실험 계획법을 사용하여 이송 속도, 절삭 속도, 절삭 깊이를 변수로 설정했다. 각 조건에서 생성된 칩을 수집하고, 길이를 측정하여 칩 분절성 지수(Cin)를 계산했다. 이를 통해 두 제조 방식에 따른 소재의 가공성 차이와 절삭 매개변수의 영향을 정량적으로 분석했다.

5. 연구 방법론

연구 설계:

본 연구는 다구치 방법을 기반으로 한 실험 계획법을 사용한 비교 실험 연구로 설계되었다. 두 가지 유형의 시편(주조 및 DMLS AlSi10Mg)에 대해 동일한 절삭 조건 세트를 적용하여 칩 분절성의 차이를 분석했다.

데이터 수집 및 분석 방법:

데이터는 실제 선삭 가공 실험을 통해 수집되었다. 각 실험 조건에서 생성된 칩을 수집하여 사진을 촬영하고 길이를 측정했다. 칩 분절성 지수(Cin)는 공식 (1)에 따라 계산되었다. S/N비 분석을 위해 "작을수록 좋다(The lower the better)" 기준이 적용되었다. 칩 형태의 미세 분석을 위해 Bresser 워크숍 현미경과 Keyence 3D 현미경이 사용되었다.

연구 주제 및 범위:

연구 주제는 AlSi10Mg 알루미늄 합금의 외경 선삭 가공 시 칩 분절성에 초점을 맞춘다. 연구 범위는 주조 방식과 DMLS 적층 제조 방식 간의 비교로 한정된다. 사용된 절삭 공구는 DCGT 11T304-AS로 특정되었으며, 절삭 매개변수는 Table 4에 명시된 범위 내에서 수행되었다.

6. 주요 결과:

주요 결과:

- 주조 AlSi10Mg 합금의 선삭 가공 시 칩 분절성 지수(Cin) 값은 주로 이송(f) 값에 의존한다. 이송 값이 f > 0.1 mm/rev일 때, 칩은 양호하고 짧은 형태를 보였다.

- DMLS 방법으로 얻은 AlSi10Mg 시편의 선삭 가공 시, 칩 분절성 지수 값은 채택된 절삭 매개변수 범위(f, vc, ap)에 크게 의존하지 않았다. 모든 실험 조건에서 짧고, 양호하거나 수용 가능한 형태의 칩이 관찰되었다.

- DMLS 시편에서 생성된 칩의 현미경 관찰 결과, 다수의 미세 균열, 불연속성 및 변형이 확인되었으며, 이는 칩 파단 과정을 뒷받침한다.

Figure Name List:

- Fig. 1. Simplified classification of chip geometry (due to the length of chip (Lch)) [26]

- Fig. 2. The cutting tool

- Fig. 3. Effect of test variables on the values of Cin. Turning of (a) laser sintered aluminum (b) cast aluminum

- Fig. 4. Cin as a function of feed f. Turning of (a) laser sintered aluminum (b) cast aluminum

- Fig. 5. Cracks on the inner (a) and outer (b) surface of the chip – turning of sintered material

7. 결론:

DMLS 소결 및 주조 AlSi10Mg 알루미늄 합금 시편의 외경 선삭 가공에서 칩 분절성 지수 값을 결정하기 위해 수행된 결과 및 분석을 바탕으로 다음과 같은 결론을 내릴 수 있다. - 주조 AlSi10Mg 합금의 선삭 가공 시 Cin 지수 값은 주로 이송 f 값에 의존한다. 채택된 칩 분류 및 형태 분석에 따르면, 이송 값 f > 0.1 mm/rev에 대해 칩은 양호하고 짧은 형태를 가졌다. - DMLS 방법으로 얻은 AlSi10Mg 시편을 선삭 가공하는 경우, 칩 분절성 지수 값은 채택된 절삭 매개변수 범위, 즉 이송 f, 절삭 깊이 ap, 절삭 속도 vc에 크게 의존하지 않는다. 대부분 아치형의 짧고, 양호하거나 수용 가능한 형태의 칩이 관찰되었다. 또한, 칩 표면의 현미경 관찰 결과, 다수의 미세 균열과 재료의 불연속성 및 변형이 확인되었으며, 이는 칩 파단 과정을 뒷받침한다. 가공된 재료 입자가 칩 표면에 다수 부착된 것도 관찰되었는데, 이는 이 유형의 재료에서 입자 간의 결합이 더 약함을 나타낸다.

8. 참고 문헌:

- Olakanmi E.O., Cochrane R.F., Dalgarno K.W. A Review on Selective Laser Sintering/ Melting (SLS/SLM) of Aluminium Alloy Powders: Processing, Microstructure, and Properties. Progress in Materials Science. 2015; 74: 401-477.

- Chen J., Hou W., Wang X., Chu S., Yang Z. Microstructure, Porosity and Mechanical Properties of Selective Laser Melted AlSi10Mg. Chinese Journal of Aeronautics. 2020; 33: 2043-2054.

- Li Z., Nie Y., Liu B., Kuai Z., Zhao M., Liu F. Mechanical Properties of AlSi10Mg Lattice Structures Fabricated By Selective Laser Melting. Materials & Design. 2020; 192: 108709.

- Wanga L., Wanga S., Hong X. Pulsed SLM-manufactured AlSi10Mg Alloy: Mechanical Properties And Microstructural Effects of Designed Laser Energy Densities. Journal of Manufacturing Processes. 2018; 35: 492-499.

- Svobodová J., Luňák M., Lukáč I. Identification of the "Snowflakes" on the Machined Surface of the AlSi10Mg Alloy Casting. Manufacturing Technology. 2019; 19: 868-873.

- Santos M.C., Machado A.R., Sales W.F., Barrozo M.A.S., Ezugwu E.O. Machining of aluminum alloys: a review. The International Journal of Advanced Manufacturing Technology. 2016; 86: 3067-3080.

- Kim M.S. Effects of Processing Parameters of Selective Laser Melting Process on Thermal Conductivity of AlSi10Mg Alloy. Materials. 2021; 14(9): 2410.

- Radosh A., Kuczko W., Wichniarek R., Górski F. Prototyping of Cosmetic Prosthesis Of Upper Limb Using Additive Manufacturing Technologies. Advances in Science and Technology Research Journal. 2017; 11: 102-107.

- Struzikiewicz G., Zębala W., Słodki B. Cutting Parameters Selection for Sintered Alloy AlSi10Mg Longitudinal Turning. Measurement. 2019; 138: 39-53.

- Kim K.T. Mechanical Performance of Additively Manufactured Austenitic 316L Stainless Steel. Nuclear Engineering and Technology. DOI: 10.1016/j.net.2021.07.041.

- Walczak M., Szala M. Effect of Shot Peening on The Surface Properties, Corrosion and Wear Performance of 17-4PH Steel Produced by DMLS Additive Manufacturing. Archives of Civil and Mechanical Engineering. 2021; 21(157): 5–20.

- Żebrowski R., Walczak M. Effect of The Shot Peening on Surface Properties and Tribological Performance of Ti-6Al-4V Alloy Produced by Means of DMLS Technology. Archives of Metallurgy and Materials. 2019; 64(1): 377–386.

- Zimmermann M., Müller D., Kirsch B., Greco S., Aurich J.C. Analysis of the Machinability When Milling AlSi10Mg Additively Manufactured Via Laser-Based Powder Bed Fusion. The International Journal of Advanced Manufacturing Technology. 2021; 112: 989-1005.

- Zagórski I., Warda T. Effect of Technological Parameters on the Surface Roughness of Aluminium Alloys After Turning. Advances in Science and Technology Research Journal. 2018; 12: 144-149.

- Read N., Wang W., Essa K., Attallah M.M. Selective Laser Melting of AlSi10Mg Alloy: Process Optimisation and Mechanical Properties Development. Materials and Design. 2015; 65: 417–424.

- Yan Q., Song B., Shi Y. Comparative Study of Performance Comparison of AlSi10Mg Alloy Prepared by Selective Laser Melting and Casting. Journal of Materials Science & Technology. 2020; 41: 199-208.

- Segebade E., Gerstenmeyer M., Dietrich S., Zanger F. Schulze: Influence of Anisotropy of Additively Manufactured AlSi10Mg Parts on Chip Formation During Orthogonal Cutting. Procedia CIRP. 2019; 82: 113-118.

- Tang M., Pistorius P.C. Anisotropic Mechanical Behavior of AlSi10Mg Parts Produced by Selective Laser Melting. The Minerals, Metals & Materials Society. 2017; 69: 516–522.

- Zyguła K., Nosek B., Pasiowiec H., Szysiak N. Mechanical Properties and Microstructure of AlSi10Mg Alloy Obtained by Casting and SLM Technique. World Scientific News. 2018; 104: 462-472.

- Rosenthal I., Tiferet E., Ganor M., Stern A. Post-processing of AM-SLM AlSi10Mg specimens: Mechanical properties and fracture behaviour. The Annals of "Dunarea de Jos" University of Galati: Fascicle XII, Welding Equipment and Technology. 2015; 26: 33-38.

- Franczyk E., Machno M., Zębala W. Investigation and optimization of the SLM and WEDM processes. Parameters for the AlSi10Mg-sintered part. Materials. 2021; 14(2): 410.

- Struzikiewicz G., Sioma A. Evaluation of surface roughness and defect formation after the machining of sintered aluminum alloy AlSi10Mg. Materials. 2020; 13(7): 1662.

- Rubio E.M., Camacho A.M., Sánchez-Sola J.M., Marcos. M. Chip Arrangement in the dry cutting of aluminium alloys. Journal of Achievements in Materials and Manufacturing Engineering. 2006; 16(1-2): 164-170.

- Renishaw https://www.renishaw.pl/pl/42225.aspx (access 11.07.2021).

- Pusavec F., Deshpande A., Yang S., M'Saoubi R., Kopac J., Dillon Jr. O.W., Jawahir I.S. Sustainable machining of high temperature nickel alloy Inconel 718: Part 2. Chip breakability and optimization. Journal of Cleaner Production. 2015; 87: 941-952.

- Zębala W., Struzikiewicz G., Słodki B. Reduction of power consumption by chip breakability control in Ti6Al4V titanium alloy turning. Materials. 2020; 13(11): 2642.

- Karolczak P., Kołodziej M., Kowalski M. Effectiveness of diamond blades in the turning of aluminium composites. Advances in Science and Technology Research Journal. 2020; 14(4); 262–272.

전문가 Q&A: 주요 질문과 답변

Q1: 실험 설계에 다구치 방법을 사용한 이유는 무엇입니까?

A1: 논문에서는 "실험 설계는 다구치 방법에 따라 개발되었다"고 언급합니다. 다구치 방법은 이송, 절삭 속도, 절삭 깊이와 같은 여러 변수가 칩 분절성 지수(Cin)라는 결과에 미치는 영향을 효율적으로 연구하기 위한 표준적인 통계 기법입니다. 이 방법을 통해 최소한의 실험 횟수로 각 변수의 영향력을 평가하고 최적의 조건을 탐색할 수 있습니다.

Q2: DMLS 시편에서 칩 분절성이 더 우수하게 나타난 주된 원인은 무엇입니까?

A2: 논문에 따르면, 이는 DMLS 소재 고유의 미세구조 때문입니다. DMLS 부품은 "층상 구조, 다공성 구조"를 가지며 "재료 입자 간의 결합이 더 약한" 특성을 보입니다(p. 34). 이러한 구조적 특징이 칩 형성 과정에서 미세 균열의 발생과 전파를 촉진하여 칩이 더 쉽게 부서지게 만듭니다. Figure 5의 현미경 사진은 이러한 미세 균열을 명확히 보여줍니다.

Q3: 주조 AlSi10Mg의 경우, 어떤 절삭 변수가 칩 분절성에 가장 큰 영향을 미쳤습니까?

A3: 논문은 "칩 분절성 지수 값에 중대하게 영향을 미치는 요인은 이송(f)이었다. 절삭 속도(vc)와 절삭 깊이(ap)는 칩 형태에 큰 영향을 미치지 않았다"고 명시적으로 기술하고 있습니다(p. 31). 이송 속도가 0.1 mm/rev를 넘어서면서 칩이 짧게 분절되는 경향이 뚜렷해졌습니다.

Q4: 사용된 절삭 공구가 결과에 영향을 미쳤을 가능성이 있습니까?

A4: 네, 논문의 결론 부분에서 이러한 한계를 인정하고 있습니다. "본 연구는 선택된 형상의 절삭 공구를 사용하여 수행되었다. 제시된 결론과 권장 사항은 테스트된 공구에만 관련된다" (p. 34)고 언급합니다. 이는 공구의 형상 또한 칩 형성에 중요한 변수이지만, 본 연구는 소재와 절삭 매개변수의 영향에 초점을 맞추었음을 시사합니다.

Q5: 칩 분절성 지수(Cin) 값이 1.0이라는 것은 무엇을 의미합니까?

A5: 논문의 Figure 1과 참고문헌 [26]에서 채택한 분류 기준에 따르면, Cin 값이 1.0인 경우는 칩의 길이(Lch)가 50mm를 초과하는 "길고, 바람직하지 않은 칩"을 의미합니다. 이러한 칩은 가공 중 공구나 공작물에 엉키기 쉬워 공정 안정성을 저해하는 주된 원인이 됩니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 AlSi10Mg 적층 제조 부품의 절삭 가공성이 기존 주조품과 어떻게 다른지에 대한 명확한 해답을 제시합니다. 핵심은 DMLS AlSi10Mg 부품이 선삭 가공 시 훨씬 더 예측 가능하고 안정적인 칩 처리 특성을 보인다는 것입니다. 이는 DMLS 부품의 후가공 공정을 더 단순하고 신뢰성 있게 만들어, 궁극적으로는 전체 생산성과 품질 향상에 기여할 수 있음을 의미합니다.

"CASTMAN에서는 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구 결과를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Grzegorz Struzikiewicz, et al.]"의 논문 "[Study on Chip Breakability Index During Longitudinal Turning of Cast and DMLS Additively Manufactured AlSi10Mg Aluminum Alloy]"를 기반으로 한 요약 및 분석 자료입니다.

출처: [https://doi.org/10.12913/22998624/143503]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.