Evaluation of the Technological Properties of the Al-Si Eutectic Alloy Based on Density Index Test | 밀도 지수를 활용한 Al-Si 합금 주조 결함 해결: 생산 수율을 높이는 기술적 접근법

이 기술 요약은 M. Starczewski, A.J. Dolata, M. Dyzia가 작성하여 2025년 [ARCHIVES of FOUNDRY ENGINEERING]에 발표한 "[Evaluation of the Technological Properties of the Al-Si Eutectic Alloy Based on Density Index Test]" 논문을 기반으로 합니다.

키워드

- 주요 키워드: 밀도 지수 (Density Index)

- 보조 키워드: Al-Si 합금, 피스톤 주조, 유동성, 응고, 주조 결함, 가스 기공

Executive Summary

- 도전 과제: Al-Si 합금으로 피스톤을 생산하는 과정에서 발생하는 높은 주조 결함률의 근본 원인을 파악하는 것이 시급한 과제였습니다.

- 연구 방법: 결함률이 다른 두 공급사의 AlSi12CuNiMg 합금을 사용하여 열 분석(TA), 유동성 시험(FT), 밀도 지수(DI) 측정을 통해 기술적 특성을 종합적으로 평가했습니다.

- 핵심 발견: 주조 결함의 주된 원인은 합금의 유동성 부족이 아니라, 오히려 과도하게 낮은 밀도 지수 수준이 수축 기공 발생을 촉진했을 가능성이 있다는 점을 규명했습니다.

- 핵심 결론: 복잡한 형상의 Al-Si 주조품에서 결함을 줄이기 위해서는 단순히 가스를 제거하는 것을 넘어, 최적의 밀도 지수 수준을 설정하고 모니터링하는 것이 품질 관리의 핵심입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

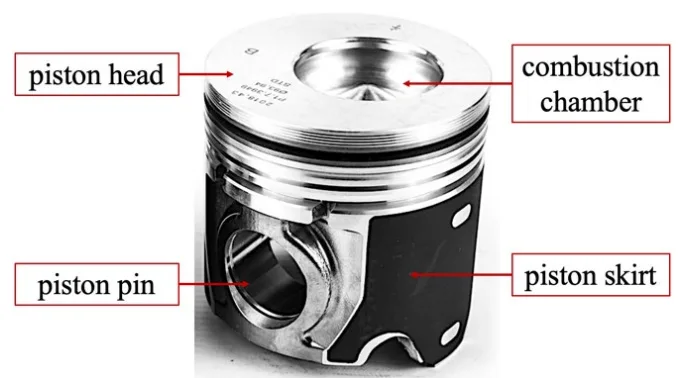

알루미늄-실리콘(Al-Si) 합금은 자동차 산업을 비롯한 여러 분야에서 경량화와 고성능을 위해 필수적인 소재입니다. 특히 피스톤과 같은 복잡하고 높은 품질을 요구하는 부품 생산에 널리 사용됩니다. 하지만 생산 현장에서는 종종 원인을 알 수 없는 주조 결함률 증가로 인해 생산성 저하와 원가 상승 문제를 겪습니다.

기존에는 합금의 화학 성분이 규격 내에 들어오면 품질에 문제가 없을 것이라고 간주하는 경향이 있었습니다. 그러나 이 연구의 배경이 된 Złotecki Sp. z o.o. 공장의 사례처럼, 화학 성분은 기준을 충족함에도 불구하고 특정 공급사의 합금(Melt I)에서만 유독 높은 결함률(30-40%)이 나타나는 문제가 발생했습니다. 이는 단순히 화학 성분 분석만으로는 용탕의 품질을 완벽하게 예측하고 관리하는 데 한계가 있음을 시사합니다. 이 연구는 바로 이 문제, 즉 "규격 내 합금에서 발생하는 예측 불가능한 품질 저하의 원인은 무엇인가?"라는 현장의 근본적인 질문에 답하기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석

연구진은 결함의 원인을 규명하기 위해, 높은 결함률을 보인 합금(Melt I)과 정상적인 생산에 사용된 합금(Melt II)의 기술적 특성을 세 가지 핵심적인 방법으로 비교 분석했습니다. 모든 실험은 실제 생산 공정을 모사하여 용해, 정련, 그리고 1.5시간 유지 후의 세 단계에서 시료를 채취하여 진행되었습니다.

방법 1: 열 분석 (Thermal Analysis, TA) - 목적: 합금의 응고 과정을 정밀하게 분석하여 응고 시작 및 종료 온도와 같은 고유 특성을 파악했습니다. - 장비: K-타입 열전대가 장착된 표준 Quick Cup 세라믹 도가니와 HBM Octopus 데이터 로거를 사용하여 10Hz의 주파수로 온도 변화를 기록했습니다. 이를 통해 두 합금의 응고 거동 차이를 비교했습니다.

방법 2: 유동성 시험 (Fluidity Test, FT) - 목적: 용탕이 주형의 미세한 부분까지 채우는 능력을 평가하여, 결함이 유동성 부족으로 인해 발생하는지를 확인했습니다. - 장비: Metal Health® System 장비를 사용하여 300°C로 예열된 5개의 각기 다른 단면적을 가진 주형에 용탕을 주입하고, 각 막대의 채워진 총 길이를 측정하여 유동성 지수를 평가했습니다.

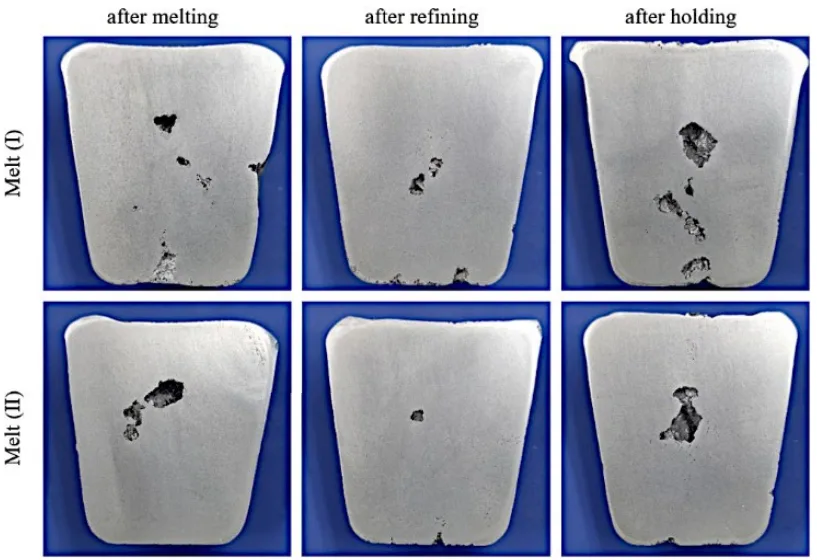

방법 3: 밀도 지수 (Density Index, DI) 측정 - 목적: 용탕 내 수소 가스 함유량 및 기공 형성 가능성을 정량적으로 평가하기 위해 사용되었습니다. - 장비: MK사의 3VT 진공 주조 장치를 사용하여 동일한 용탕을 대기압(988 mbar)과 감압(80 mbar) 조건에서 각각 응고시킨 후, 두 시편의 밀도 차이를 계산하여 밀도 지수(DI)를 측정했습니다. DI 값이 높을수록 용탕 내 가스 함량이 많음을 의미합니다.

핵심 발견: 주요 결과 및 데이터

연구 결과, 두 합금의 화학 성분은 모두 규격 내에 있었지만 기술적 특성, 특히 밀도 지수에서 결정적인 차이가 발견되었습니다.

결과 1: 결함의 핵심 원인은 '과도하게 낮은' 밀도 지수

가장 주목할 만한 결과는 밀도 지수(DI) 측정에서 나타났습니다. 그림 17에서 볼 수 있듯이, 용해 직후 높은 결함률을 보인 Melt I의 DI는 0.78%로, 정상 합금인 Melt II의 1.44%보다 현저히 낮았습니다. 아르곤 가스를 이용한 정련 후 두 합금의 DI는 약 0.4%로 비슷해졌습니다.

그러나 1.5시간 동안 용탕을 유지한 후, Melt I의 DI는 0.57%로 소폭 상승한 반면, Melt II는 1.58%로 다시 크게 증가했습니다. 이는 Melt II가 수소를 재흡수하는 경향이 더 강함을 시사합니다. 중요한 점은, 결함이 많았던 Melt I이 지속적으로 낮은 DI 값을 유지했다는 것입니다. 연구진은 이처럼 과도하게 낮은 DI 수준(즉, 매우 낮은 가스 함량)이 가스 기공을 억제하는 대신, 응고 수축을 보상할 내부 압력이 부족해져 오히려 수축 기공(shrinkage porosity)을 유발했을 수 있다고 결론 내렸습니다.

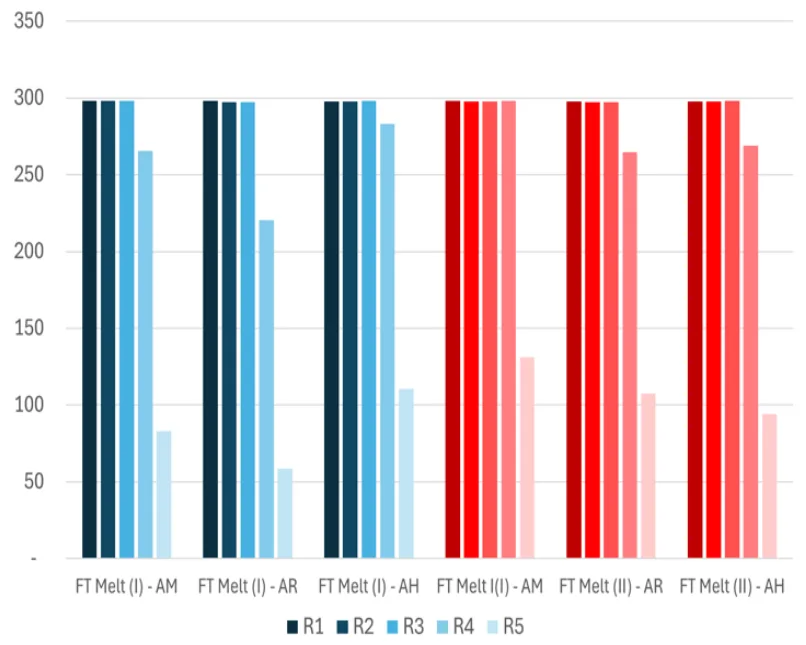

결과 2: 유동성은 결함의 직접적인 원인이 아님

많은 엔지니어들이 주조 결함을 유동성 부족 문제로 추정하는 경향이 있습니다. 그러나 이 연구 결과는 달랐습니다. 그림 13과 그림 14에 따르면, 두 합금의 전체적인 유동성 지수는 큰 차이를 보이지 않았습니다. 미세한 차이는 단면적이 가장 얇은 2mm, 3mm 두께의 막대(R4, R5)에서만 관찰되었을 뿐입니다.

실제 생산되는 피스톤의 최소 벽 두께는 5mm를 초과하기 때문에, 이 정도의 미세한 유동성 차이는 피스톤 주조 결함의 직접적인 원인이 될 수 없다고 판단되었습니다. 이 발견은 문제의 원인을 다른 곳에서 찾아야 한다는 중요한 단서를 제공했습니다.

R&D 및 운영을 위한 실질적 시사점

이 논문의 결과는 주조 공정 관리 및 품질 개선에 대한 새로운 관점을 제시합니다.

- 공정 엔지니어: 이 연구는 용탕 내 가스를 무조건 최소화하는 것이 항상 최선은 아님을 시사합니다. 특정 주조품, 특히 두께 변화가 심한 부품의 경우, 수축 기공을 방지하기 위해 의도적으로 소량의 가스를 잔류시키는 '최적의 밀도 지수'를 설정하고 관리하는 공정(예: 2차 가스 주입)이 필요할 수 있습니다.

- 품질 관리팀: 논문의 그림 17 데이터는 용탕의 밀도 지수가 정련 후에도 시간에 따라 변할 수 있음을 보여줍니다. 따라서 용탕 품질을 보증하기 위해서는 화학 성분 분석 외에, 주입 직전까지 밀도 지수를 주기적으로 측정하고 관리하는 새로운 품질 검사 기준을 도입하는 것을 고려해야 합니다.

- 설계 엔지니어: 연구 결과는 벽 두께의 급격한 변화가 있는 설계가 낮은 밀도 지수 조건에서 수축 기공 결함에 더 취약할 수 있음을 나타냅니다. 이는 설계 초기 단계에서부터 주조성을 고려하여 국부적인 열점(hot spot)이나 응고 지연 구간을 최소화하는 설계가 중요함을 의미합니다.

논문 상세 정보

Evaluation of the Technological Properties of the Al-Si Eutectic Alloy Based on Density Index Test

1. 개요:

- 제목: Evaluation of the Technological Properties of the Al-Si Eutectic Alloy Based on Density Index Test (밀도 지수 시험 기반 Al-Si 공정 합금의 기술적 특성 평가)

- 저자: M. Starczewski, A.J. Dolata, M. Dyzia

- 발행 연도: 2025

- 발행 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: Al-Si alloys, Piston, Solidification, Fluidity, Density index

2. 초록:

알루미늄-실리콘 합금은 경량 및 상대적으로 높은 강도를 포함한 많은 장점 때문에 산업 현장에서 널리 사용됩니다. 이러한 경량 엔지니어링 소재의 소비는 새로운 온실가스(GHG) 배출 기준 때문에 특히 자동차 산업에서 지속적으로 증가하고 있습니다. 주조 산업의 지속 가능한 발전 전략은 생산 과정에서 발생하는 폐기물과 오염의 양을 줄이는 것과 관련이 있습니다. 결과적으로 생산 부족 및 폐기물 수를 줄이려면 양질의 Al-Si 주조품 생산이 필요하며, 이를 위해 액체 합금의 품질에 영향을 미치는 기술적 매개변수, 즉 순도 수준과 가스화 정도를 적절히 선택하고 모니터링해야 합니다. AlSi12CuNiMg(AlSi12) 합금의 기술적 특성을 평가하기 위해 수행된 연구의 주요 목적은 Złotecki Sp. z o.o.의 생산 공정 중 피스톤 주조품의 결함률 증가 원인을 파악하는 것이었습니다. 시험은 두 개의 다른 공급업체로부터 공급받은, 공정(약 12%)에 가까운 실리콘 함량을 가진 두 종류의 Al-Si 합금을 사용하여 수행되었습니다. 시험된 AlSi12 합금의 기술적 특성을 평가하기 위해 열 분석, 유동성 시험 및 가스화 측정을 위한 밀도 지수 등 세 가지 측정 방법이 사용되었습니다. 결과 분석을 바탕으로, 과도하게 낮은 밀도 지수 수준이 내연 기관 및 압축기용 피스톤 생산에서 관찰된 주조 결함률 증가의 원인일 수 있으며, 특히 벽 두께 변화가 큰 주조품에서 그러하다고 결론 내렸습니다.

3. 서론:

알루미늄-실리콘(Al-Si) 합금은 경량, 우수한 강도 대 중량비, 높은 내식성, 좋은 연성 및 높은 전기/열전도율 덕분에 주조 현장에서 널리 사용됩니다. 재활용성은 Al-Si 합금의 큰 특징 중 하나입니다. 또한, Al-Si 합금으로 만든 주조품은 기계 가공이 용이하여 완제품 비용이 상대적으로 저렴합니다. 이러한 관점에서 항공 우주, 방위, 기계 및 자동차 산업에서 다양한 응용 분야를 찾습니다. 주조 결함은 피스톤 생산 공정의 주요 문제 중 하나이며, 제품 품질과 불량률에 영향을 미치는 중요한 요소로, 결과적으로 모든 생산 배치의 비용을 높입니다. 따라서 공정 생산의 각 단계에서 결함 발생 원인을 파악하는 것이 가장 중요합니다. 생산 현장에서 입증되었듯이, 용해 인증서에 기재된 화학 성분과 PN-EN 1676:2020-09 표준의 요구 사항을 비교하는 것만으로는 피스톤 주조품의 품질을 예측하기에 불충분할 수 있습니다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업을 중심으로 Al-Si 합금의 사용이 증가함에 따라 고품질 주조품에 대한 요구가 높아지고 있습니다. 그러나 생산 현장에서는 주조 결함으로 인한 폐기물 발생이 지속 가능한 발전을 저해하는 요소로 작용하고 있으며, 특히 복잡한 형상의 피스톤 주조에서 결함률 관리가 중요한 과제입니다.

기존 연구 현황:

이전 연구들은 주로 수축 기공 및 가스 기공의 발생 메커니즘에 초점을 맞추었으며, 용탕 내 수소 함량, 화학 성분, 응고 조건 등이 기공 형성에 미치는 영향을 다루었습니다. Dispinar 등의 연구에서는 기공 발생과 합금 내 산화물 존재 사이의 상관관계를 제시하기도 했습니다. 그러나 화학 성분이 규격 내에 있음에도 불구하고 발생하는 품질 편차의 근본 원인에 대한 종합적인 기술적 특성 평가는 부족했습니다.

연구 목적:

본 연구의 주된 목적은 Złotecki Sp. z o.o. 공장에서 발생하는 피스톤 주조품의 비정상적인 결함률 증가 원인을 규명하는 것입니다. 이를 위해 결함률이 다른 두 공급사의 AlSi12CuNiMg 합금을 대상으로 기술적 특성(열 분석, 유동성, 밀도 지수)을 비교 평가하여 결함 발생과 관련된 핵심 인자를 식별하고자 했습니다.

핵심 연구:

본 연구는 두 종류의 Al-Si 합금(Melt I: 고결함률, Melt II: 정상)을 대상으로 용해 직후, 정련 후, 1.5시간 유지 후의 세 시점에서 시료를 채취하여 비교 분석을 수행했습니다. 열 분석을 통해 응고 거동을, 유동성 시험을 통해 충전 능력을, 밀도 지수 측정을 통해 가스 함유 수준을 평가했습니다. 이 세 가지 특성의 종합적인 비교를 통해 결함의 근본 원인이 유동성이 아닌 밀도 지수와 관련이 있음을 밝혔습니다.

5. 연구 방법론

연구 설계:

실제 생산 환경에서 관찰된 결함률 차이를 재현하고 원인을 규명하기 위해, 두 개의 다른 공급업체로부터 받은 AlSi12CuNiMg 합금(Melt I, Melt II)을 사용하여 비교 실험을 설계했습니다. 각 합금은 동일한 조건의 저항 용해로에서 용해 및 정련되었으며, 세 가지 다른 공정 단계에서 시료를 채취하여 기술적 특성을 평가했습니다.

데이터 수집 및 분석 방법:

- 화학 성분 분석: XRF 분광계를 사용하여 각 합금의 정확한 화학 조성을 확인했습니다.

- 열 분석(TA): K-타입 열전대가 장착된 Quick Cup 도가니를 사용하여 응고 곡선을 기록하고, 응고 시작(tpk) 및 종료(tkk) 온도를 분석했습니다.

- 유동성 시험(FT): Metal Health® System 장비를 사용하여 5-arm 구조의 주형에 용탕을 주입하고, 채워진 막대의 총 길이를 측정하여 유동성을 평가했습니다.

- 밀도 지수(DI): 감압 응고 시험법(Straube-Pfeiffer test)을 이용하여 대기압과 감압(80 mbar) 하에서 응고된 시편의 밀도를 측정하고, 공식 (1)에 따라 밀도 지수를 계산했습니다.

연구 주제 및 범위:

본 연구는 공정(near-eutectic) Al-Si 합금의 기술적 특성(응고 특성, 유동성, 밀도 지수) 평가에 중점을 둡니다. 연구 범위는 산업 현장에서 관찰된 주조 결함률과 이러한 기술적 특성 간의 상관관계를 규명하는 것으로, 두 가지 다른 공급원의 합금을 비교 분석하는 것을 포함합니다.

6. 주요 결과:

주요 결과:

- 열 분석: 두 합금의 응고 시작 온도(tpk)는 약 565 °C로 유사했으나, 응고 종료 온도(tkk)는 Melt I(493 °C)이 Melt II(약 501 °C)보다 낮게 나타나 응고 범위에 차이가 있음을 확인했습니다.

- 유동성: 전반적인 유동성은 두 합금 간에 큰 차이가 없었으며, Melt I이 정련 후 약간 더 나은 유동성을 보이기도 했습니다. 차이는 주로 얇은 단면(2mm, 3mm)에서만 관찰되어 실제 피스톤 결함의 원인으로 보기 어려웠습니다.

- 밀도 지수: 가장 결정적인 차이가 관찰되었습니다. 용해 직후 Melt I의 DI 값(0.78%)은 Melt II(1.44%)보다 현저히 낮았습니다. 정련 후 두 합금 모두 약 0.4%로 감소했으나, 1.5시간 유지 후 Melt I은 0.57%로 소폭 상승한 반면, Melt II는 1.58%로 급격히 증가했습니다. 이는 Melt I이 지속적으로 낮은 가스 함량 수준을 유지했음을 의미합니다.

Figure Name List:

- Fig. 1. View of the AlSi12CuNiMg combustion engine piston made by PMC

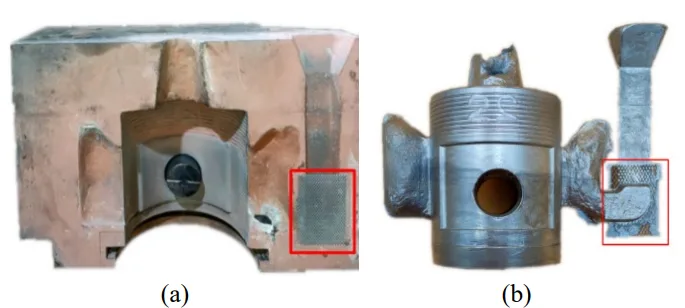

- Fig. 2. Casting defects revealed after machining in important piston parts: combustion chamber (a), piston head (b), piston pin hole (c), piston skirt (d) [unpublished own research]

- Fig. 3. Microstructure of the representative AlSil2CuNiMg piston obtained by PMC: (a) the dendritic structure (light grey) and eutectic Si particles (dark grey) are shown along with identified porosities (black) and (b) magnesium (Mg) oxide inclusion cluster [unpublished own research]

- Fig. 4. Filter mesh position: (a) casting mould, (b) casting

- Fig. 5. Casting furnaces used in the study

- Fig. 6. Gas refining device (a) and gas flow rotor (b)

- Fig. 7. Stand used for ST (a) and quick cup after test (b).

- Fig. 8. Metal Health® System stand used for FT

- Fig. 9. Casting of a fluidity sample (a), drawing of the cross-section of the bars (b)

- Fig. 10. Stand used for DI

- Fig.11. Hydrostatic balance MK 300

- Fig. 12. Solidification: Melt (I) i Melt (II), after melting

- Fig. 13. Fluidity index

- Fig. 14. Fluidity characteristic (AM – after melting, AR – after refining, AH - after holding)

- Fig. 15. Macrostructure of samples prepared in atmosphere

- Fig. 16. Macrostructure of samples prepared in 80 mbar vacuum

- Fig. 17. Density index results

![Fig. 2. Casting defects revealed after machining in important piston parts: combustion chamber (a), piston head (b), piston pin hole (c), piston skirt (d) [unpublished own research]](https://castman.co.kr/wp-content/uploads/image-3512.webp) Fig. 2. Casting defects revealed after machining in important piston parts: combustion chamber (a), piston head (b), piston pin hole (c), piston skirt (d) [unpublished own research]

Fig. 2. Casting defects revealed after machining in important piston parts: combustion chamber (a), piston head (b), piston pin hole (c), piston skirt (d) [unpublished own research]![Fig. 3. Microstructure of the representative AlSi12CuNiMg piston obtained by PMC: (a) the dendritic structure (light grey) and eutectic Si particles (dark grey) are shown along with identified porosities (black) and (b) magnesium (Mg) oxide inclusion cluster [unpublished own research]](https://castman.co.kr/wp-content/uploads/image-3513.webp) Fig. 3. Microstructure of the representative AlSi12CuNiMg piston obtained by PMC: (a) the dendritic structure (light grey) and eutectic Si particles (dark grey) are shown along with identified porosities (black) and (b) magnesium (Mg) oxide inclusion cluster [unpublished own research]

Fig. 3. Microstructure of the representative AlSi12CuNiMg piston obtained by PMC: (a) the dendritic structure (light grey) and eutectic Si particles (dark grey) are shown along with identified porosities (black) and (b) magnesium (Mg) oxide inclusion cluster [unpublished own research] Fig. 4. Filter mesh position: (a) casting mould, (b) casting

Fig. 4. Filter mesh position: (a) casting mould, (b) casting Fig. 14. Fluidity characteristic (AM – after melting, AR – after refining, AH – after holding)

Fig. 14. Fluidity characteristic (AM – after melting, AR – after refining, AH – after holding) Fig. 16. Macrostructure of samples prepared in 80 mbar vacuum

Fig. 16. Macrostructure of samples prepared in 80 mbar vacuum

7. 결론:

본 연구 결과는 합금의 화학 성분에서 미미한 변화조차 기술적 특성과 주조품의 기공 형성에 영향을 미칠 수 있음을 보여줍니다. 두 합금 모두 관련 표준(PN-EN 1676:2020-09)을 준수했지만, 용해 및 정련 후 다른 특성을 나타냈습니다. Melt I 합금으로 만든 피스톤 주조에서 관찰된 결함은 합금의 유동성과 관련이 없는 것으로 결론지을 수 있습니다. 합금의 특성을 평가하고 가스 기공 형성에 영향을 미치는 가스 배출 정도를 평가하는 데는 밀도 지수(DI)를 결정하는 것이 적절한 방법입니다. 연구 결과, Melt I 합금의 상대적으로 낮은 밀도 지수가 주조 시리즈의 결함 수 증가에 기여했을 수 있습니다. 이러한 결함은 가스 기공보다는 수축 기공과 관련이 있었습니다. 향후 연구는 안정적이고 미리 정의된 값으로 합금을 준비하는 공정을 개발하여 최적의 밀도 지수(DI) 수준을 결정하는 데 초점을 맞출 것입니다.

8. 참고 문헌:

- [1] Dispinar, D., Kvithyld, A. & Nordmark, A. (2011). Quality assessment of recycled aluminium. In Stephen J. Lindsay(Eds.), Light Metals 2011. Springer, Cham.731-735. DOI: 10.1007/978-3-319-48160-9 127.

- [2] Kasińska, J., Bolibruchová, D. & Matejka, M. (2020). The influence of remelting on the properties of AlSi9Cu3 alloy with higher iron content. Materials. 13(3), 575, 1-13. DOI:10.3390/ma13030575.

- [3] Dursun, T. & Soutis, C. (2014). Recent developments in advanced aircraft aluminium alloys. Materials and Design. 56, 862-871. DOI: 10.1016/j.matdes.2013.12.002.

- [4] Javidani, M. & Larouche, D. (2014). Application of cast Al-Si alloys in internal combustion engine components. International Materials Reviews. 59(3), 132-158. DOI:10.1179/1743280413Y.0000000027.

- [5] Orłowicz, A.W., Tupaj M., Mróz, M. & Trytek, S. (2015). Combustion Engine Cylinder Liners Made of Al-Si Alloys. Archives of Foundry Engineering. 15(2), 71-74. DOI: 10.1515/afe-2015-0041.

- [6] Zeren, M. (2007). The effect of heat-treatment on aluminum-based piston alloys. Materials & Design. 28(9), 2511-2517. DOI: doi.org/10.1016/j.matdes.2006.09.010.

- [7] Kolmasiak, C. (2024). Decarbonization of production systems in foundries. Archives of Foundry Engineering. 24(2), 104-109. DOI: 10.24425/afe.2024.149276.

- [8] Jollya, M. & Katgerman, L. (2022). Modelling of defects in aluminium cast products. Progress in Materials Science. 123, 100824, 1-39. DOI: 10.1016/j.pmatsci.2021.100824.

- [9] Yang, Y., Yu, K., Li, Y., Zhao, D. & Liu, X. (2012). Evolution of nickel-rich phases in Al-Si-Cu-Ni-Mg piston alloys with different Cu additions. Materials and Design. 33, 220-225. https://doi.org/10.1016/j.matdes.2011.06.058.

- [10] Pasko J., Gaspar S. & Ružbarský J. (2014). Die casting defects of castings from silumin. Applied Mechanics and Materials. 510, 91-96. https://doi.org/10.4028/www.scientific.net/AMM.510.91.

- [11] Piątkowski, J., Roskosz, S. & Stach, S. (2024). The influence of selected high pressure die casting parameters on the porosity of EN AB-46000 alloy castings. Advances in Science and Technology Research Journal. 18(5), 361-371. DOI: 10.12913/22998624/191236.

- [12] Tiryakioğlu M. (2020). The effect of hydrogen on pore formation in aluminum alloy castings: myth versus reality. Metals. 10(3), 368, 1-17. DOI: 10.3390/met10030368.

- [13] Kucharčík, L., Brůna, M. & Sládek A. (2014). Influence of chemical composition on porosity in aluminium alloys. Archives of Foundry Engineering. 14(2), 5-8. ISSN (1897-3310).

- [14] Nicoletto G., Konečná, R. & Fintova, S. (2012). Characterization of microshrinkage casting defects of Al-Si alloys by X-ray computed tomography and metallography. International Journal of Fatigue. 41, 39-46. https://doi.org/10.1016/j.ijfatigue.2012.01.006.

- [15] Dispinar, D., Erzi, E., Gürsoy, Ö., Yüksel Ç. & Colak, M. (2019). Determination of acceptable quality limit for casting of A356 aluminium alloy: supplier's quality index (SQI). Metals. 9(9), 957, 1-14. DOI: 10.3390/met9090957.

- [16] Dispinar, D., Gursoy, O., Erzi, E. & Tur, K. (2020). Evolution of aluminium melt quality of A356 after several recycling. Archives of Foundry Engineering. 20(4), 61-66. DOI: 10.24425/afe.2020.133348.

- [17] Campbell, J. (2015). Complete casting handbook: Metal casting processes, metallurgy, techniques and design. UK: Butterworth-Heinemann.

- [18] Retrieved December 18, 2024, from https://zlotecki.pl/?lang=en

- [19] Haga, T., Imamura, S. & Fuse, H. (2021). Fluidity investigation of pure Al and Al-Si alloys. Materials. 14(18), 5372, 1-15. DOI: 10.3390/ma14185372.

- [20] Jang, H.S., Kang, H.J., Park, J.Y., Choi, Y.S. & Shin, S. (2020). Effects of casting conditions for reduced pressure test on melt quality of Al-Si alloy. Metals. 10(11), 1422, 1-14. DOI: 10.3390/met10111422.

- [21] Pietrowski, S. (2001). "Siluminy". Wydawnictwo Politechniki Łódzkiej. (in Polish).

- [22] Orłowicz, A.W., Mróz, M., Tupaj, M., Betlej, J. & Płoszaj, F. (2009). Influence of refining process on the porosity of high pressure die casting alloy Al-Si. Archives of Foundry Engineering. 9(2), 35-40.

- [23] Samuel, A.M., Samuel, E., Songmene, V. & Samuel, F.H. (2023). A review on porosity formation in aluminum-based alloys. Materials. 16, 2047, 1-26. https://doi.org/10.3390/ma16052047.

- [24] Bogdanova, T.A., Merkulova, G.A., Gilmanshina, T.R., Kosovich, A.A., Lytkina, S.I., Cheglakov, A.V. & Antonov, Μ.Μ. (2021). Comparative evaluation of methods for determination of hydrogen and non-metallic inclusions content in aluminum alloys. ARPN Journal of Engineering and Applied Sciences. 16(3), 355-360. ISSN (1819-6608).

전문가 Q&A: 주요 질문과 답변

Q1: 일반적으로 밀도 지수(DI)가 낮다는 것은 가스 함량이 적어 좋은 품질로 여겨지는데, 왜 이 연구에서는 '과도하게 낮은' DI를 문제의 원인으로 지목했나요?

A1: 좋은 질문입니다. 논문에서는 DI가 매우 낮을 경우, 응고 과정에서 발생하는 체적 수축을 보상해 줄 내부 가스압이 부족하게 되어 오히려 수축 기공이 발생할 가능성이 높아진다고 설명합니다. 즉, 가스 기공(gas porosity)은 억제되지만, 그 대신 수축 기공(shrinkage porosity)이라는 다른 유형의 결함이 주형 벽 근처에서 발생할 수 있다는 것입니다. 이는 용탕 품질 관리가 단순히 가스를 제거하는 것 이상의 복잡한 문제임을 보여줍니다.

Q2: 두 합금(Melt I, Melt II)의 화학 성분은 모두 표준 규격 내에 있었는데, 왜 기술적 특성과 실제 생산 결과에서 큰 차이가 발생했나요?

A2: 이 연구의 핵심적인 발견 중 하나입니다. 논문은 표준 규격 내에서의 미미한 화학 성분 차이라도 응고 범위(tkk의 차이)나 수소 흡수 경향과 같은 기술적 특성에 상당한 영향을 미칠 수 있음을 보여줍니다. 밀도 지수 테스트는 이러한 미묘한 차이를 정량적으로 포착할 수 있는 효과적인 도구이며, 화학 성분 분석표만으로는 예측할 수 없는 용탕의 실제 거동을 파악하는 데 필수적입니다.

Q3: 1.5시간 유지 후 Melt II의 밀도 지수가 Melt I보다 훨씬 더 많이 증가한 이유는 무엇인가요?

A3: 논문에 따르면, 이는 Melt II가 유지되는 동안 대기로부터 수소를 재흡수하는 경향이 Melt I보다 더 강하다는 것을 시사합니다. 이는 동일한 규격의 합금이라도 공급업체나 원재료의 이력(예: 재활용재 사용 여부)에 따라 용탕의 특성이 달라질 수 있음을 의미합니다. 따라서 안정적인 생산을 위해서는 각 합금 배치의 특성을 사전에 파악하고 관리하는 것이 중요합니다.

Q4: 유동성 시험에서 얇은 단면(R4, R5)의 충전성에 차이가 있었는데, 왜 이것이 결함의 원인에서 배제되었나요?

A4: 연구진은 이 차이가 실제 생산품인 피스톤의 결함과 무관하다고 명확히 밝혔습니다. 그 이유는 실제 피스톤 주조품의 가장 얇은 부분조차 벽 두께가 5mm를 초과하는 반면, 유동성 차이가 관찰된 부분은 2mm와 3mm 두께의 시험 막대에 불과했기 때문입니다. 따라서 해당 피스톤의 생산에 있어 유동성은 제한 요소가 아니라고 판단한 것입니다.

Q5: 이 연구 결과를 바탕으로 생산 현장에서 이 문제를 해결하기 위한 다음 단계는 무엇인가요?

A5: 논문은 향후 연구 방향으로 '최적의 밀도 지수(DI) 수준'을 결정하고 이를 달성하는 공정을 개발할 것을 제안합니다. 이는 2단계 접근법을 포함할 수 있습니다. 첫째, 아르곤 정련을 통해 용탕의 가스를 최대한 제거하여 낮은 초기 DI 수준을 확보합니다. 둘째, 동일한 정련 장치를 사용하여 아르곤과 저농도 수소의 혼합 가스를 제어된 양만큼 주입하여, 안정적이고 사전에 정의된 최적의 DI 값에 도달하게 하는 것입니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 Al-Si 합금 주조에서 발생하는 복잡한 품질 문제의 원인이 우리가 예상치 못한 곳에 있을 수 있음을 명확히 보여줍니다. 핵심은 단순히 가스를 제거하는 것이 아니라, 제품의 특성에 맞는 최적의 밀도 지수를 찾아내고 관리하는 것입니다. 화학 성분 분석만으로는 부족하며, 유동성 테스트만으로도 오판할 수 있습니다. 밀도 지수라는 정량적 지표를 통해 용탕의 상태를 정확히 진단하고 제어할 때 비로소 안정적인 품질과 높은 생산성을 달성할 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[M. Starczewski, A.J. Dolata, M. Dyzia]"가 저술한 "[Evaluation of the Technological Properties of the Al-Si Eutectic Alloy Based on Density Index Test]" 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.24425/afe.2025.155349

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.