Boosting Wear Resistance in Al-Si Alloys: A Breakthrough with V2O5 Particles in In-Situ Composites

이 기술 요약은 Amneesh Singla, Rajnish Garg, Yashvir Singh이 작성하여 Journal of the Chinese Society of Mechanical Engineers (2020)에 게재한 학술 논문 "Tribological Behaviour of Cast In-situ Al-Al2O3 Composite Developed by Stir Casting Using V2O5 Particles"를 기반으로 합니다.

키워드

- 주요 키워드: 알루미늄 복합재료 내마모성

- 보조 키워드: Al-7Si 합금, V2O5, 인시투 복합재료, 경도, 건식 슬라이딩 마모, Al2O3, 마찰 계수

Executive Summary

- 도전 과제: 널리 사용되는 Al-Si 합금은 자동차 및 항공우주 분야에서 요구되는 높은 수준의 내마모성을 충족시키지 못하는 한계가 있습니다.

- 해결 방법: 교반 주조(Stir Casting) 방식을 사용하여 Al-7Si 합금에 V2O5 입자를 첨가함으로써, 모재 내부에 단단한 Al2O3 강화 입자가 생성되는 인시투(in-situ) 복합재료를 개발했습니다.

- 핵심 돌파구: 단 1 wt.%의 V2O5 첨가만으로도 복합재료의 경도가 약 20% 향상되었으며, 마찰 계수와 마모 손실이 크게 감소하는 최적의 결과를 보였습니다.

- 핵심 결론: V2O5를 활용한 인시투 강화 방식은 알루미늄 합금의 마찰 및 마모 특성을 획기적으로 개선하여 고성능 부품 제작에 매우 효과적인 전략입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

Al-Si 합금은 유동성이 뛰어나 '주조 합금'으로 불리며 전체 주조 시장의 70% 이상을 차지할 정도로 산업계에서 널리 사용됩니다. 하지만 자동차, 항공우주, 방위 산업 등 고성능이 요구되는 분야에서는 이 합금의 부족한 마찰 및 마모 특성이 큰 약점으로 작용합니다. 부품의 조기 마모는 수명 단축과 신뢰성 저하로 이어지기 때문에, 이를 해결하기 위한 재료 공학적 접근이 시급한 상황입니다. 이 연구는 바로 이 문제를 해결하기 위해 시작되었습니다. 즉, 기존 Al-Si 합금의 장점은 유지하면서 내마모성을 극대화할 수 있는 새로운 복합재료 개발에 초점을 맞추고 있습니다.

접근 방식: 연구 방법론 분석

본 연구에서는 Al-7Si 합금 잉곳과 V2O5(오산화바나듐) 입자를 사용하여 인시투 알루미늄 매트릭스 복합재료(AMC)를 개발했습니다. 연구의 신뢰성을 높이기 위해 다음과 같은 체계적인 방법론을 적용했습니다.

재료 제작: 교반 주조(Stir Casting) - 장비: 바닥 붓기 방식의 용해로(Bottom Pouring Furnace)를 사용하여 용탕의 산화를 최소화했습니다. - 공정: Al-7Si 합금을 700°C(±50)로 용해한 후, 250°C로 예열된 V2O5 입자(1, 3, 5 wt.%)를 천천히 투입했습니다. 600-700 RPM으로 10분간 교반하여 V2O5 입자가 용탕 내에서 Al2O3 입자로 균일하게 반응 및 분산되도록 했습니다. 이 과정에서 아르곤 가스를 지속적으로 공급하여 산화를 방지했습니다.

마모 특성 평가: 핀온디스크(Pin-on-Disc) 시험 - 표준: ASTM G99-95 표준에 따라 건식 슬라이딩 마모 시험을 수행했습니다. - 조건: 제작된 복합재료 시편(핀)을 EN31 강철 디스크에 대고 10N, 20N, 30N의 하중을 가하면서 0.83m/s의 속도로 총 1000m 거리를 미끄러지게 했습니다. - 측정: 시험 중 마찰력과 마찰 계수를 실시간으로 측정하고, 시험 후 시편의 무게 감소(마모량)를 정밀하게 측정했습니다.

핵심 돌파구: 주요 발견 및 데이터

실험 결과, V2O5 첨가로 개발된 인시투 복합재료는 순수 Al-7Si 합금 대비 월등한 기계적 및 마찰 특성 개선을 보였습니다.

발견 1: 1% V2O5 첨가 시 경도 극대화

V2O5 첨가량에 따라 경도가 크게 변했습니다. Table 4에 따르면, 기본 합금(AS)의 경도는 51.7 HV였으나, 1%의 V2O5를 첨가한 ASV1 시편은 64.1 HV로 약 20%나 증가했습니다. 이는 용탕 내에서 생성된 미세하고 단단한 Al2O3 입자가 기지 조직을 강화했기 때문입니다. 하지만 첨가량이 3%, 5%로 늘어나자 경도는 오히려 감소했는데, 이는 과도한 Al2O3 입자들이 서로 뭉치는 '응집(agglomeration)' 현상으로 인해 조직의 균일성이 저하되었기 때문입니다.

발견 2: 마찰 계수 및 마모 손실의 획기적 감소

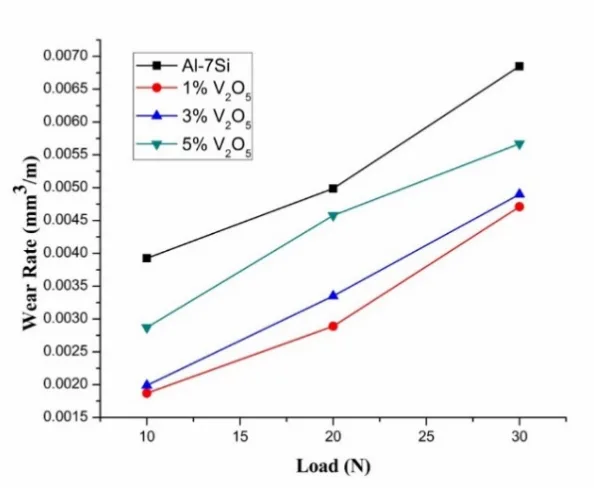

내마모성의 핵심 지표인 마찰 계수와 마모 손실에서도 1% V2O5를 첨가한 시편이 가장 우수한 성능을 보였습니다. - 마찰 계수: Figure 5(d)에서 볼 수 있듯이, 모든 하중 조건에서 ASV1 시편은 가장 낮은 마찰 계수를 기록했습니다. 10N 하중, 1000m 슬라이딩 거리 조건에서 기본 합금 대비 마찰 계수가 약 32.8% 감소했습니다. - 부피 손실: Figure 6은 하중에 따른 마모로 인한 부피 손실을 보여줍니다. 모든 복합재료가 기본 합금보다 마모가 적었으며, 특히 ASV1 시편은 평균 부피 손실이 47.3%나 감소하여 가장 뛰어난 내마모성을 입증했습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 V2O5와 같은 강화 입자의 첨가량이 제품의 최종 물성을 결정하는 핵심 변수임을 시사합니다. 특히 1 wt.%에서 최적의 성능이 나타나고 그 이상에서는 성능이 저하되는 현상은, 강화재의 '응집'을 방지하고 균일한 분산을 유도하는 교반 속도, 시간, 온도 제어가 매우 중요함을 의미합니다.

- 품질 관리팀: Table 4의 데이터는 새로운 품질 검사 기준을 설정하는 데 활용될 수 있습니다. 예를 들어, V2O5 강화 복합재료 부품의 경도가 특정 범위(예: 64 HV ± 5%) 내에 있는지 확인함으로써 내마모 성능을 간접적으로 보증할 수 있습니다.

- 설계 엔지니어: 이 복합재료의 향상된 내마모성은 마찰이 심한 환경에 사용되는 부품을 설계할 때 더 많은 가능성을 제공합니다. 기존에는 무거운 철계 부품을 사용해야 했던 곳에 더 가벼운 알루미늄 복합재료를 적용하여 제품의 경량화를 달성할 수 있습니다.

Paper Details

Tribological Behaviour of Cast In-situ Al-Al2O3 Composite Developed by Stir Casting Using V2O5 Particles

1. 개요:

- 제목: Tribological Behaviour of Cast In-situ Al-Al2O3 Composite Developed by Stir Casting Using V2O5 Particles

- 저자: Amneesh Singla, Rajnish Garg and Yashvir Singh

- 발행 연도: 2020

- 학술지/학회: Journal of the Chinese Society of Mechanical Engineers, Vol.41, No.3

- 키워드: Al-7Si alloy; V2O5; in situ; Hardness; dry sliding wear; Al2O3.

2. 초록:

알루미늄 금속 매트릭스 복합재료에서 Al2O3 강화재는 많은 응용 분야로 인해 최근 매우 인기가 있습니다. Al-Al2O3 복합재료는 낮은 무게와 우수한 기계적 특성(강도, 경도 등)으로 인해 자동차, 항공우주, 항공 및 방위 산업과 같은 많은 분야를 포괄합니다. 본 연구에서는 Al-Si 합금에 다양한 양의 V2O5 입자를 첨가하여 Al-Al2O3 복합재료를 생산했습니다. V2O5 첨가가 마모에 미치는 영향을 조사했습니다. 슬라이딩 거리, V2O5 첨가량 및 슬라이딩 속도가 마모 거동에 미치는 영향을 실험적으로 분석하고 논의했습니다. 개발된 복합재료는 기본 합금에 비해 마모 거동이 개선된 것으로 관찰되었습니다. 용탕 내 단단한 Al2O3 입자의 생성은 복합재료의 경도를 증가시키고, 이는 다시 마모 거동을 향상시킵니다. 주조된 인시투 Al-Al2O3 복합재료의 마찰 계수는 마찰 시험기를 사용하여 다양한 하중에서 결정되었습니다. 연구 결과, 마찰 계수와 마모 손실은 하중에 따라 증가하는 것으로 나타났습니다.

3. 서론:

Al-Si 합금은 뛰어난 유동성으로 유명하며 주조 합금으로도 알려져 있습니다. 이 합금들은 산업에서 주조의 70% 이상을 차지하지만, 유망하지 않은 마찰 특성을 보입니다. 산화물 입자를 첨가하면 이러한 문제를 제거하고 기계적 및 마찰 특성을 향상시키는 데 크게 도움이 됩니다. 알루미늄 매트릭스 복합재료(AMC)로 알려진 이 내장형 알루미늄 합금은 이러한 특성으로 인해 다양한 배경의 연구자들로부터 인기와 관심을 얻었습니다. AMC의 마모에 대한 반응은 경도나 강도뿐만 아니라 슬라이딩 속도, 적용 하중 및 작동 조건에 따라 달라집니다. 여러 연구에서 고화 속도, 결정립 미세화 및 화학 조성이 마모 거동의 주요 요인이라고 지적했습니다. AMC를 준비하는 방법에는 기계적 합금화, 교반 주조, 스퀴즈 주조 등 여러 가지가 있습니다. 이 중 인시투(in-situ) 제작법과 엑스시투(ex-situ) 제작법 두 가지가 주목할 만합니다. 전자는 용융 금속과 산화물 입자의 화학 반응 및 용탕 내 알루미나 입자 생성을 포함하며, 후자는 입자가 외부에서 액체 금속에 첨가됩니다. 인시투 방법의 주요 장점은 입자 표면이 오염되지 않아 계면 결합 강도가 향상된다는 것입니다.

4. 연구 요약:

연구 주제의 배경:

Al-Si 합금은 주조성이 우수하여 널리 사용되지만, 자동차 및 항공우주 부품 등에서 요구되는 내마모성이 부족하다. 이러한 한계를 극복하기 위해 Al2O3와 같은 세라믹 입자로 강화된 알루미늄 매트릭스 복합재료(AMC)가 주목받고 있다.

이전 연구 현황:

CuO, ZnO, MoO3, MnO2, TiO2 등 다양한 산화물을 사용하여 알루미늄 합금을 강화하는 연구들이 수행되어 왔다. 이러한 연구들은 세라믹 입자 강화가 내마모성을 향상시킬 수 있음을 보여주었으나, V2O5를 사용하여 인시투 방식으로 Al2O3를 생성하고 그 마찰 특성을 체계적으로 분석한 연구는 부족했다.

연구 목적:

본 연구의 목적은 교반 주조법을 사용하여 Al-Si 합금에 V2O5 입자를 첨가함으로써 인시투 Al-Al2O3 복합재료를 제조하고, V2O5 첨가량, 슬라이딩 거리, 하중이 복합재료의 마찰 및 마모 거동에 미치는 영향을 실험적으로 규명하는 것이다.

핵심 연구:

Al-7Si 기본 합금과 V2O5를 1%, 3%, 5% (wt.%) 첨가하여 세 종류의 복합재료를 제작했다. 제작된 시편들의 경도, 마찰 계수, 마모량을 측정하고 비교 분석하여 V2O5 첨가에 따른 특성 변화를 평가했다.

5. 연구 방법론

연구 설계:

V2O5 첨가량을 변수(0%, 1%, 3%, 5%)로 설정하여 Al-7Si 매트릭스 복합재료를 제조하고, 기계적 특성(경도)과 마찰 특성(마찰계수, 마모량)을 평가하는 실험적 연구 설계를 채택했다.

데이터 수집 및 분석 방법:

- 재료 준비: 바닥 붓기 방식의 용해로와 교반 주조법을 사용하여 복합재료를 주조했다. 공정 변수(용탕 온도, 교반 속도 등)는 Table 2에 명시된 값을 따랐다.

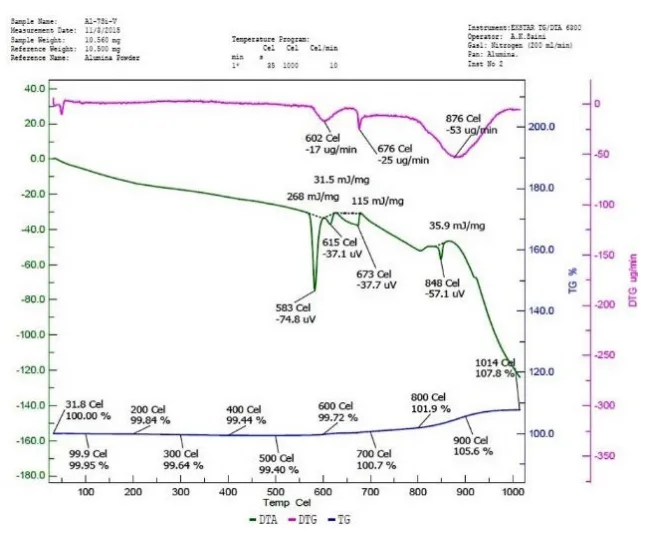

- 특성 분석: 분광계(Spectrometer)를 사용하여 기본 합금의 화학 조성을 분석했으며(Table 1), 시차열분석(DTA)을 통해 재료의 열적 거동을 확인했다.

- 기계적 시험: 마이크로 비커스 경도 시험기를 사용하여 각 시편의 경도를 측정했다.

- 마찰 시험: ASTM G99-95 표준에 따라 핀온디스크 시험기를 사용하여 10N, 20N, 30N의 수직 하중 하에서 마찰 계수와 마모 손실을 측정했다.

연구 주제 및 범위:

본 연구는 교반 주조법으로 제조된 Al-7Si/V2O5 인시투 복합재료에 한정된다. 마찰 시험은 특정 하중, 속도, 거리 조건 하에서의 건식 슬라이딩 마모 거동에 초점을 맞추었다.

6. 주요 결과:

주요 결과:

- 경도: 1% V2O5를 첨가했을 때 경도가 51.7 HV에서 64.1 HV로 약 20% 증가하여 최대치를 보였고, 첨가량이 3%, 5%로 증가함에 따라 경도는 다시 감소했다(Table 4).

- 마찰 계수: 마찰 계수는 하중이 증가함에 따라 증가하는 경향을 보였다. 1% V2O5 복합재료(ASV1)가 모든 하중 조건에서 가장 낮은 마찰 계수를 나타냈다. 10N 하중에서 1000m 슬라이딩 후, ASV1의 마찰 계수는 기본 합금 대비 32.8% 감소했다.

- 마모 손실: 마모로 인한 부피 손실은 하중이 증가할수록 커졌다. 모든 복합재료는 기본 합금보다 낮은 부피 손실을 보였으며, 1% V2O5 복합재료는 평균 47.3%의 가장 큰 감소율을 기록했다.

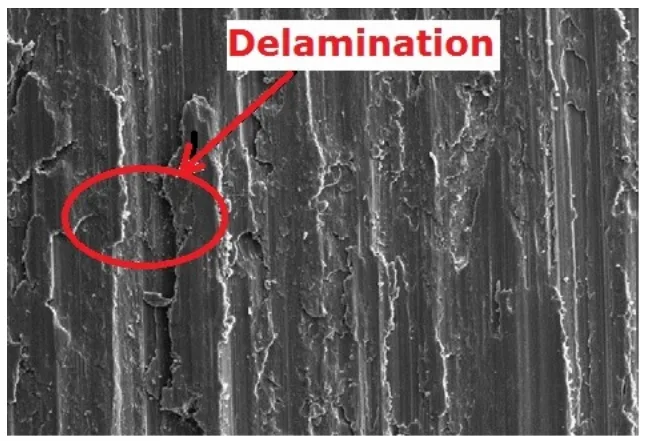

- 마모 메커니즘: 낮은 하중에서는 마모 표면에 산화물로 구성된 보호층(tribo layer)이 형성되어 마모를 줄였다. 반면 높은 하중에서는 이 보호층이 파괴(박리, delamination)되고 마모가 가속화되는 현상이 관찰되었다(Fig. 8).

Figure Name List:

- Fig. 1. Bottom pouring furnace.

- Fig. 2. Differential thermal analysis curve carried out at 10°C per minute.

- Fig 3. Pin On Disc Tribotester

- Fig. 4. Micro hardness with respect to V2O5 addition.

- Fig. 5 (a) Coefficient of friction at 10N load.

- Fig. 5. (b) Coefficient of friction at 20N load.

- Fig. 5 (c) Coefficient of friction at 30N load.

- Fig. 5. (d) Variation of COF with different loads at 1000m distance

- Fig. 6. Variation of volume loss with load at 1000 m Sliding distance.

- Fig. 7. (a) wear of different composite with respect to the different load applied

- Fig. 7. (b) wear rate of the different composite at different loads.

- Fig. 8. (a) SEM of 5% V2O5 composite.

- Fig. 8. (b) worn surface image of 5% V2O5 composite

7. 결론:

- Al-Si 합금의 마모율은 입자 첨가에 의해 감소하며, 1%의 V2O5 첨가가 다른 고함량 복합재료에 비해 더 나은 결과를 보였다.

- 높은 하중과 슬라이딩 속도에서는 더 많은 열이 발생하여 접촉면 사이에 형성된 마찰층(tribo layer)을 파괴하고 궁극적으로 마모율을 증가시킨다.

- 다른 주조 복합재료와 비교했을 때, 1%의 V2O5 입자를 첨가한 복합재료에서 부피 손실이 가장 크게 감소했다.

- 1000m에서의 마찰 계수 감소는 1 wt.% 시편에서 약 32.8%, 3 wt.% 시편에서 20.96%였으며, 5 wt.%의 경우 10N 하중에서 Al-Si 합금과 거의 유사했다.

- 마모 거동의 큰 개선이 실험적으로 계산되고 확인되었다.

8. 참고문헌:

- Al-Qutub, A.M., Allam, I.M., Abdul Samad, M.A., 2008. "Wear and friction of Al-Al2O3 composites at various sliding speeds," J. Mater. Sci. 43, 5797-5803.

- Archard, J.F., 1953. "Contact and Rubbing of Flat Surfaces," J. Appl. Phys. 24, 981–988.

- Banerji, A., Surappa, M.K., Rohatgi, P.K., 1983. "Cast aluminum alloys containing dispersions of zircon particles," Metall. Trans. В 14, 273-283.

- Chandrashekharaiah, T.M., Kori, S.A., 2009. "Effect of grain refinement and modification on the dry sliding wear behaviour of eutectic Al-Si alloys," Tribol. Int. 42, 59–65.

- Clarke, J., Sarkar, A.D., 1979. "Wear characteristics of as-cast binary aluminium-silicon alloys," Wear 54, 7-16.

- Dai, W., Lee, K., Sinyukov, A.M., Liang, H., 2017. "Effects of Vanadium Oxide Nanoparticles on Friction and Wear Reduction," J. Tribol. 139, 061607.

- Deuis, R.L., Subramanian, C., Yellup, J.M., 1997. "Dry sliding wear of aluminium composites - A review," Compos. Sci. Technol. 57, 415–435.

- Dinaharan, I., Murugan, N., 2012. "Dry sliding wear behavior of AA6061/ZrB2in-situ composite," Trans. Nonferrous Met. Soc. China (English Ed. 22, 810-818.

- Dwivedi, D.K., 2010. "Adhesive wear behaviour of cast aluminium-silicon alloys: Overview," Mater. Des. 31, 2517-2531.

- Dwivedi, D.K., Sharma, A., Rajan, T. V., 2001. "Friction and wear behaviour of cast hypereutectic Al-Si alloy (LM28) at low sliding velocities," Trans. Indian Inst. Met. 54, 247-254.

- Gruzleski, J.E., Closset, B.M., 1990. "Liquid treatment to Al-Si alloys". AFS, Illinois 1-254.

- Hamid, A.A., Jain, S.C., Ghosh, P.K., Ray, S., 2006. "Characterization and Tribological Behavior of Cast In-Situ Al (Mg, Mo) -Al 2 O 3 (MoO 3) Composite," Metall. Mater. Trans. В 37, 519-529.

- Iwai, Y., Honda, T., Miyajima, T., Iwasaki, Y., Surappa, M.., Xu, J.., 2000. "Dry sliding wear behavior of Al2O3 fiber reinforced aluminum composites," Compos. Sci. Technol. 60, 1781-1789.

- JIANG, X., WANG, N., ZHU, D., 2014. "Friction and wear properties of in-situ synthesized Al2O3 reinforced aluminum composites," Trans. Nonferrous Met. Soc. China 24, 2352–2358.

- Kumar, S., Chakraborty, M., Subramanya Sarma, V., Murty, B.S., 2008. "Tensile and wear behaviour of in situ Al-7Si/TiB2particulate composites," Wear 265, 134–142.

- Kumari, S.S.S., Pillai, R.M., Pai, B.C., 2002. "Effect of iron in Al-7Si-0.3 Mg alloy," Indian Foundry J. 48, 27-31.

- Maity, P.C., Panigrahi, S.C., Chakraborty, P.N., 1993. "Preparation of aluminium-alumina in-situ particle composite by addition of titania to aluminium melt," Scr. Metall. Mater. 28, 549-552.

- Mandal, A., Chakraborty, M., Murty, B.S., 2007. "Effect of TiB2 particles on sliding wear behaviour of Al-4Cu alloy," Wear 262, 160–166.

- Ramesh, C.S., Ahamed, A., 2011. "Friction and wear behaviour of cast Al 6063 based in situ metal matrix composites," Wear 271, 1928–1939.

- Singla, A., Garg, R., Saxena, M., 2016. "Effect of Heat Treatment on Microstructure and Tensile Properties of A356/V2O5 Insitu Composites," Int. J. Manuf. Mater. Mech. Eng. 6, 1-10.

- Sivaprasad, K., Babu, S.P.K., Natarajan, S., Narayanasamy, R., Kumar, B.A., Dinesh, G., 2008. "Study on abrasive and erosive wear behaviour of Al 6063/TiB2 in situ composites," Mater. Sci. Eng. A 498, 495–500.

- Sulima, I., Mikulowski, B., 2006. "Influence of silicon on the wetting-bond strength-structure relationship in the AlSi11/Al2O3joints," Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 37, 3275-3281.

- Tjong, S.., Ma, Z.., 2000. "Microstructural and mechanical characteristics of in situ metal matrix composites," Mater. Sci. Eng. R Reports 29, 49-113.

- Torabian, H., Pathak, J.P., Tiwari, S.N., 1994. "Wear characteristics of Al-Si alloys," Wear 172, 49-58.

- XIU, Z., CHEN, G., WANG, X., WU, G., LIU, Y., YANG, W., 2010. "Microstructure and performance of Al-Si alloy with high Si content by high temperature diffusion treatment," Trans. Nonferrous Met. Soc. China 20, 2134-2138.

- Yang, B., Sun, M., Gan, G., Xu, C., Huang, Z., Zhang, H., Fang, Z.Z., 2010. "In situ Al2O3 particle-reinforced Al and Cu matrix composites synthesized by displacement reactions," J. Alloys Compd. 494, 261–265.

- Yang, J., Gu, W., Pan, L.M., Song, K., Chen, X., Qiu, T., 2011. "Friction and wear properties of in situ (TiB2 + TiC)/Ti3SiC2 composites," Wear 271, 2940-2946.

- Yılmaz, O., Buytoz, S., 2001. "Abrasive wear of Al2O3-reinforced aluminium-based MMCs," Compos. Sci. Technol. 61, 2381-2392.

- Zhu, H., Jar, C., Song, J., Zhao, J., Li, J., Xie, Z., 2012. "High temperature dry sliding friction and wear behavior of aluminum matrix composites (Al3Zr+a-Al2O3)/Al," Tribol. Int. 48, 78-86.

Expert Q&A: Your Top Questions Answered

Q1: 강화 입자로 V2O5를 선택한 특별한 이유가 있습니까? A1: V2O5는 용융 알루미늄과 반응하여 모재 내에서 직접 Al2O3(알루미나) 입자를 형성하는 '인시투(in-situ)' 반응을 일으키기 때문에 선택되었습니다. 이 방식은 외부에서 제조된 Al2O3 입자를 첨가하는 '엑스시투(ex-situ)' 방식과 달리, 강화 입자와 모재 사이에 오염 없는 깨끗한 계면을 형성합니다. 이는 둘 사이의 결합력을 높여 복합재료의 전반적인 기계적 특성을 향상시키는 데 결정적인 역할을 합니다.

Q2: V2O5 첨가량이 1%일 때 최적의 성능을 보였는데, 왜 더 많이 첨가하면 성능이 오히려 저하되었나요? A2: 1 wt.% 첨가 시에는 미세한 Al2O3 입자가 알루미늄 기지 내에 균일하게 분산되어 효과적으로 조직을 강화하고 내마모성을 높였습니다. 하지만 3%, 5%로 첨가량이 늘어나자, 생성된 Al2O3 입자들이 서로 뭉치는 '응집(agglomeration)' 현상이 발생했습니다. 이렇게 형성된 큰 입자 덩어리들은 기지와 불균일한 계면을 만들어 오히려 재료의 약점으로 작용했고, 결과적으로 경도와 내마모성이 감소했습니다.

Q3: 하중이 마찰 계수에 어떤 영향을 미쳤습니까? A3: 논문의 Figure 5(d)에서 명확히 볼 수 있듯이, 모든 시편에서 가해지는 하중이 증가할수록 마찰 계수도 전반적으로 증가하는 경향을 보였습니다. 이는 접촉 면적이 넓어지고 마찰력이 커지는 일반적인 마모 현상으로, '아카드 마모 법칙(Archard's law of wear)'과 일치하는 결과입니다. 중요한 점은 1% V2O5 복합재료가 모든 하중 조건에서 가장 낮은 마찰 계수를 유지했다는 것입니다.

Q4: 논문에서 언급된 '마찰층(tribo layer)'은 무엇이며 왜 중요한가요? A4: 마찰층은 슬라이딩 마모 과정에서 마모된 입자들과 상대 재료(강철 디스크)에서 나온 산화물(Fe2O3) 등이 섞여 마찰면에 형성되는 얇은 보호층을 말합니다. 낮은 하중에서는 이 층이 고체 윤활제처럼 작용하여 직접적인 금속 간 접촉을 막아 마모를 줄여줍니다. 하지만 높은 하중이 가해지면 열과 압력으로 인해 이 보호층이 깨지고 떨어져 나가며(박리, delamination), 그 결과 마모가 급격히 증가하게 됩니다.

Q5: 이 연구는 교반 주조법을 사용했는데, 연구 결과가 고압 다이캐스팅(HPDC) 분야에는 어떻게 적용될 수 있을까요? A5: 제조 공법은 다르지만, 재료 과학적 원리는 HPDC 분야에도 매우 중요한 시사점을 줍니다. 이 연구는 V2O5로부터 생성된 인시투 Al2O3가 알루미늄의 내마모성을 향상시키는 효과적인 강화재임을 입증했습니다. HPDC 공정에서는 이 결과를 바탕으로, V2O5 강화 입자가 미리 포함된 특수 복합재료 잉곳을 개발하거나, 반용융 상태에서 강화 입자를 주입하는 새로운 공정 기술을 연구하는 데 영감을 줄 수 있습니다. 이를 통해 다이캐스팅으로 생산되는 고성능 부품의 내마모성을 한 단계 끌어올릴 수 있을 것입니다.

결론: 더 높은 품질과 생산성을 향한 길

이번 연구는 Al-Si 합금의 고질적인 문제였던 내마모성을 V2O5 입자를 활용한 인시투 방식으로 획기적으로 개선할 수 있음을 명확히 보여주었습니다. 특히 1 wt.%라는 소량의 첨가만으로도 경도, 마찰 계수, 마모 손실 등에서 최적의 성능을 달성한 것은 알루미늄 복합재료 내마모성 향상을 위한 매우 효율적이고 경제적인 접근법을 제시합니다. 이러한 결과는 고성능, 경량화가 요구되는 미래 산업 부품 개발에 중요한 이정표가 될 것입니다.

"CASTMAN에서는 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "Tribological Behaviour of Cast In-situ Al-Al2O3 Composite Developed by Stir Casting Using V2O5 Particles" (저자: Amneesh Singla, Rajnish Garg, Yashvir Singh) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: Journal of the Chinese Society of Mechanical Engineers, Vol.41, No.3, pp 337~344 (2020)

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.