이 기술 요약은 Myeong Jin Ko, Sung-Ho Lee, Soon Sub Park가 작성하여 Journal of the Korean Society of Manufacturing Technology Engineers (2021)에 게재한 학술 논문 "IE4-class 2.2-kW Induction Motor Design and Performance Evaluation"을 기반으로 합니다.

키워드

- 주요 키워드: 고효율 모터 다이캐스팅

- 보조 키워드: IE4급 유도전동기, 알루미늄 로터, 구리 로터, 진동 및 소음 저감, HPDC

Executive Summary

- 도전 과제: IE4급 효율을 달성하려면 높은 전기 전도성을 가진 로터가 필수적이지만, 구리와 같은 고전도성 소재의 다이캐스팅은 기술적 난이도가 높습니다.

- 연구 방법: 2.2kW 슈퍼 프리미엄(IE4)급 유도전동기 프로토타입을 설계 및 제작하고, 다이캐스트 알루미늄(Al) 및 구리(Cu) 로터를 적용하여 소음, 진동, 효율 등 기계적 성능을 글로벌 선진사 제품과 비교 분석했습니다.

- 핵심 성과: 개발된 프로토타입 모터는 소음, 진동, 효율 측면에서 비교 대상인 국제 표준 모터보다 우수한 성능을 보였으며, 특히 구리 로터 적용 시 최대 91.6%의 효율을 달성했습니다.

- 핵심 결론: 차세대 초고효율(IE4/IE5) 모터 개발에 있어 정밀 로터 다이캐스팅 기술과 최적화된 모터 설계의 결합은 성능을 좌우하는 핵심 요소입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

전 세계적으로 에너지 절약과 온실가스 감축을 위한 최소에너지성능표준(MEPS)이 강화되면서, 산업용 모터 시장은 IE3를 넘어 IE4, IE5급 고효율 제품으로 빠르게 전환되고 있습니다. 모터 효율을 높이는 핵심은 회전자인 로터(Rotor)의 손실을 줄이는 것이며, 이는 로터 소재의 전기 전도성과 직결됩니다.

기존의 다이캐스트 알루미늄(Al) 로터는 IE3급까지는 효율적이었지만, IE4급 이상의 효율을 달성하기 위해서는 더 높은 전기 전도성을 가진 소재가 필요합니다. 가장 이상적인 대안은 구리(Cu)이지만, 구리는 알루미늄보다 용융점이 훨씬 높아 다이캐스팅 공정이 매우 까다롭고 금형 수명 및 생산성 문제를 야기합니다. 이는 HPDC 업계가 직면한 고질적인 기술적 과제입니다. 따라서 IE4급 이상의 모터 시장을 선도하기 위해서는 Al 로터의 장점과 Cu 로터의 고효율을 결합한 하이브리드 로터 또는 고난이도의 Cu 로터 다이캐스팅 기술 개발이 시급한 상황입니다.

연구 접근법: 방법론 분석

본 연구는 IE4급 유도전동기 프로토타입을 직접 설계, 제작하고 성능을 평가하는 실증적 접근 방식을 채택했습니다. 이 과정은 HPDC 기술의 중요성을 명확히 보여줍니다.

방법 1: 핵심 부품 설계 및 제작

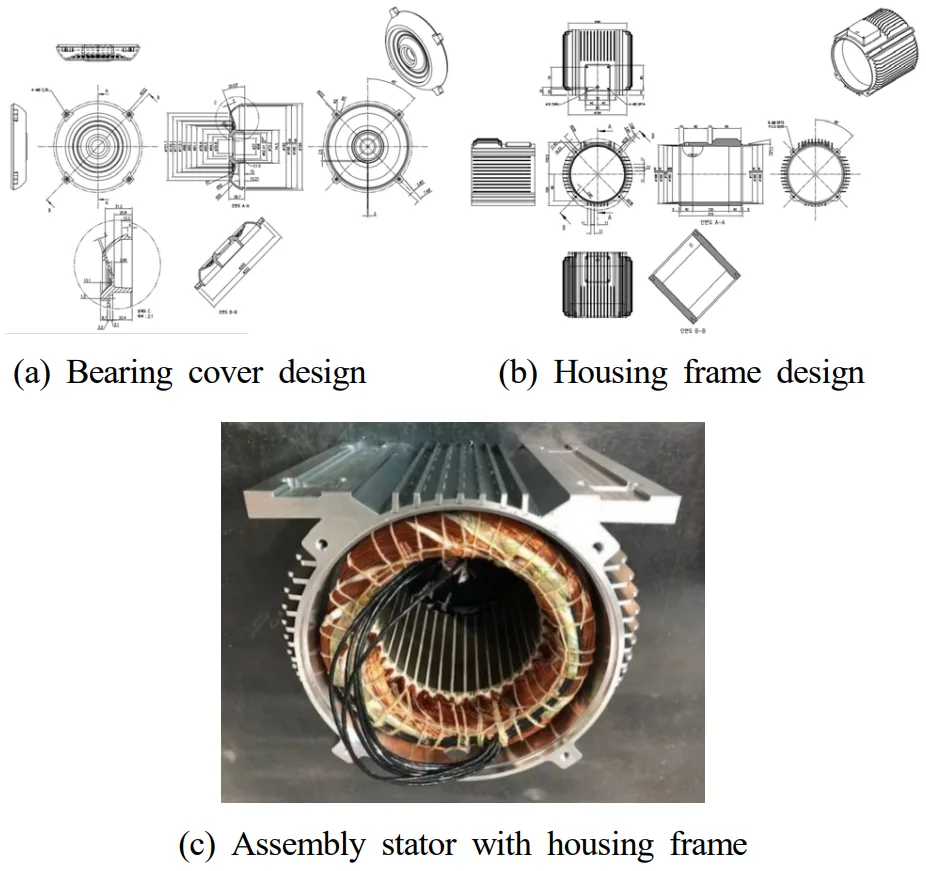

고정자(Stator), 다이캐스트 Al 로터, 다이캐스트 Cu 로터, Al 6061 소재의 하우징 및 베어링 커버, 샤프트 등 약 23개의 부품으로 구성된 2.2kW IE4급 모터를 설계했습니다. 특히 로터는 Al 다이캐스팅과 Cu 다이캐스팅 두 가지 버전으로 제작하여 성능을 비교했습니다. Al 로터의 무게는 9.26kg, Cu 로터는 11.46kg이었습니다.방법 2: 정밀 가공 및 조립

모터의 수명과 직결되는 소음 및 진동을 최소화하기 위해 10µm 미만의 정밀 가공된 샤프트를 사용하고, 냉각팬은 3D 프린팅 기술로 제작하여 크기를 최적화했습니다. 샤프트와 베어링은 열박음(shrink fitting) 방식으로 조립하여 정밀도를 높였습니다.방법 3: 종합 성능 평가

완성된 프로토타입과 4개의 선진사 모터(국내 3개, 해외 1개)를 대상으로 종합적인 기계적 성능 평가를 수행했습니다. 평가 항목은 소음(KS C IEC 60034-9), 진동(Field balancer), 공극(3차원 측정기), 밸런싱(밸런싱 머신), 풍속, 효율(동력계 시험)을 포함했습니다.

핵심 성과: 주요 연구 결과 및 데이터

성과 1: 개발된 모터, 소음 및 진동에서 우위 확보

개발된 프로토타입은 선진사 제품들과 비교했을 때 소음과 진동 측면에서 뛰어난 성능을 보였습니다.

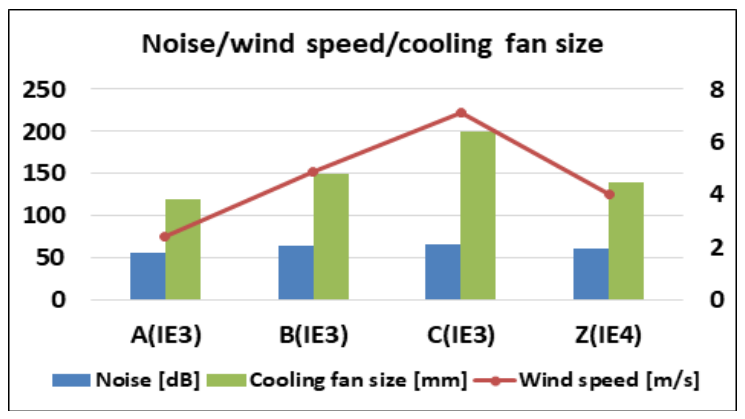

- 소음: 개발된 Al 로터 모터의 소음은 58.4 dB로, 비교군인 Z사 모터(61.3 dB) 및 C사 모터(66.3 dB)보다 현저히 낮았습니다. (Table 1 & 3 참조)

- 진동: 개발된 Al 로터 모터의 진동은 1.845 µm로 측정되어, A사(2.715 µm), C사(3.206 µm), Z사(2.290 µm) 제품보다 월등히 안정적인 성능을 나타냈습니다. (Table 2 & 3 참조) 이는 정밀한 로터 밸런싱과 샤프트 가공 기술의 중요성을 입증합니다.

성과 2: IE4 효율 기준(91%)을 뛰어넘는 효율 달성

본 연구의 가장 큰 성과는 다이캐스트 로터를 적용한 프로토타입이 IE4급 효율 기준을 성공적으로 넘어섰다는 점입니다.

- 효율: Table 3에 따르면, 개발된 모터는 다이캐스트 Al 로터 적용 시 91.0%, 다이캐스트 Cu 로터 적용 시 91.6%의 높은 효율을 기록했습니다. 이는 2.2kW IE4급 모터의 효율 기준인 91%를 상회하는 수치이며, 특히 Cu 로터가 효율 개선에 더 효과적임을 데이터로 증명했습니다. 비교군인 선진사 제품들의 효율은 89.4% ~ 90.5% 수준이었습니다. (Table 2 참조)

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 로터의 소재(Al vs. Cu)와 밸런싱 정밀도가 모터의 진동 및 소음에 미치는 직접적인 영향을 보여줍니다. 다이캐스팅 공정에서 로터의 내부 기공을 최소화하고 무게 중심을 균일하게 제어하는 것이 최종 제품의 품질을 결정짓는 핵심 요소가 될 수 있습니다.

- 품질 관리팀: Table 3에 제시된 진동(1.845 µm), 밸런싱(부하 시 0.38g), 소음(58.4 dB) 데이터는 고성능 다이캐스트 로터의 품질 검수 기준으로 활용될 수 있는 중요한 벤치마크를 제공합니다.

- 설계 엔지니어: 논문에서 강조된 공극(air gap) 최소화와 샤프트 진동 저감은 최종 모터 성능에 큰 영향을 미칩니다. 이는 다이캐스트 로터 설계 단계에서부터 샤프트와의 정밀한 결합 구조 및 전체적인 동적 균형을 고려하는 것이 필수적임을 시사합니다.

Paper Details

IE4-class 2.2-kW Induction Motor Design and Performance Evaluation

1. 개요:

- 제목: IE4-class 2.2-kW Induction Motor Design and Performance Evaluation

- 저자: Myeong Jin Ko, Sung-Ho Lee, Soon Sub Park

- 발행 연도: 2021

- 게재 학술지/학회: Journal of the Korean Society of Manufacturing Technology Engineers

- 키워드: Induction motor, Vibration, Noise, Cu rotor, Al rotor

2. 초록:

본 연구에서는 2.2kW 슈퍼 프리미엄(IE4)급 4극 3상 유도전동기를 설계 및 개발하였다. 이 프로토타입 모터를 해외 유수 기업에서 판매하는 산업용 유도전동기와 비교하였다. 고정자, Al 로터, Al 6061로 제작된 하우징, 전후면 베어링 커버, 샤프트, 냉각팬을 설계 및 제작하였다. 3D 프린팅 기술로 제작된 냉각팬은 무부하측 샤프트에 조립되었다. 모터 조립 후, 소음, 진동, 풍속, 효율과 같은 기계적 성능을 분석하였다. 고려된 국제 표준 모터와 비교했을 때, 제안된 모터는 공극과 풍속을 제외한 소음, 진동, 효율 측면에서 우수한 성능을 보였다.

3. 서론:

에너지 보존 및 온실가스 배출 감축을 위해 최소에너지성능표준(MEPS) 정책이 시행되고 있으며, 고효율 모터의 보급이 전 세계적으로 장려되고 있다. 최소 효율 기준을 IE2에서 IE3로 강화하는 세계적 추세에 따라, 한국에서도 2015년에 기준이 IE3로 상향되었으며, 2030년까지 모터 효율 기준이 IE4 및 IE5로 강화될 것으로 예상된다. 기존의 다이캐스트 알루미늄(Al) 로터를 다이캐스트 구리(Cu) 로터로 대체함으로써 모터 손실을 줄이고 효율을 개선할 수 있다. Cu 로터는 낮은 구리 손실로 인한 로터 발열 감소로 Al 로터에 비해 온도 상승을 2-5°C 줄일 수 있다. 현재는 Cu의 높은 용융 온도로 인해 Cu 다이캐스팅이 어려워 주로 Al 다이캐스팅이 사용된다. IE4급 효율 수준을 달성하기 위해서는 높은 전기 전도성을 가진 로터 재료의 사용이 요구되므로, Al 로터의 장점과 Cu 로터의 낮은 구리 손실을 결합한 하이브리드 로터의 설계 및 개발이 필요하다.

4. 연구 요약:

연구 주제의 배경:

전 세계적인 에너지 효율 규제 강화(MEPS)에 따라 산업용 모터의 효율 기준이 IE3에서 IE4, IE5로 상향 조정되고 있으며, 이에 대응하기 위한 차세대 고효율 모터 개발 기술이 요구됨.

이전 연구 현황:

기존 연구들은 다이캐스트 Al 로터를 Cu 로터로 대체할 경우, 낮은 저항 손실로 인해 모터 효율이 개선되고 온도 상승이 억제될 수 있음을 보여주었다. 그러나 Cu의 높은 용융점으로 인한 다이캐스팅 공정의 어려움이 상용화의 주요 장벽으로 지적되어 왔다.

연구 목적:

2.2kW 슈퍼 프리미엄(IE4)급 3상 유도전동기를 설계 및 개발하고, 제작된 프로토타입의 기계적 성능(소음, 진동, 풍속, 효율 등)을 국내외 선진사의 상용 제품과 비교 평가하여 그 우수성을 검증하는 것을 목적으로 함.

핵심 연구:

본 연구는 IE4급 유도전동기의 핵심 부품인 고정자, 샤프트, 하우징을 비롯하여 다이캐스트 Al 로터와 다이캐스트 Cu 로터를 각각 제작하고 조립하였다. 완성된 프로토타입 모터를 대상으로 소음, 진동, 공극, 밸런싱, 효율 등을 측정하고, 이를 4개의 상용 모터 데이터와 비교 분석하여 개발된 모터의 성능 수준을 객관적으로 평가하였다.

5. 연구 방법론

연구 설계:

비교 실험 설계를 기반으로 한다. 자체 개발한 2.2kW IE4급 유도전동기 프로토타입(Al 로터 버전, Cu 로터 버전)의 성능을 측정하고, 이를 3개의 국내 제조사(A, B, C) 및 1개의 해외 제조사(Z)의 상용 모터 성능 데이터와 비교 분석하였다.

데이터 수집 및 분석 방법:

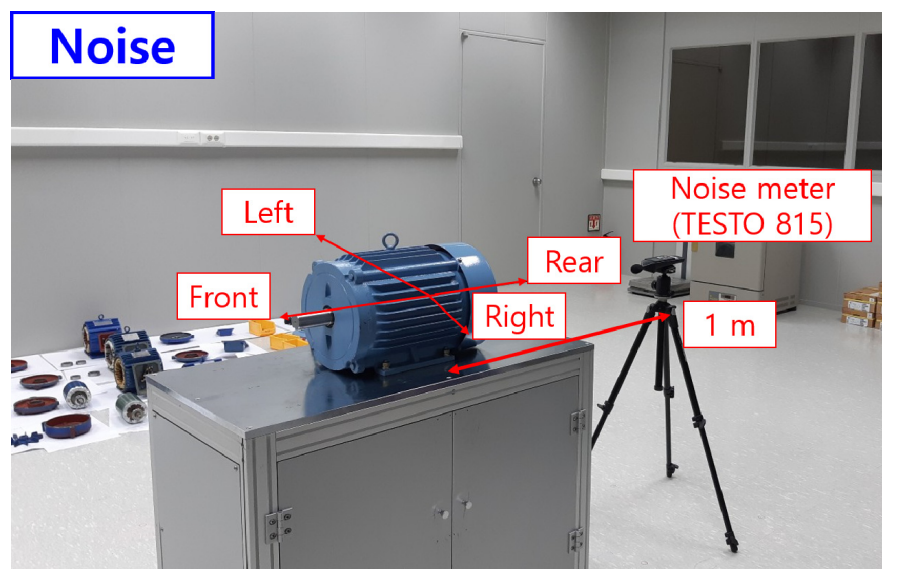

- 소음: KS C IEC 60034-9 표준에 따라 모터 전후좌우 1m 거리에서 측정.

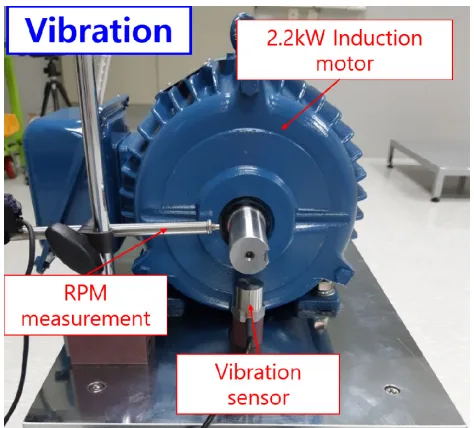

- 진동: 필드 밸런서(Sigma)를 사용하여 모터 본체의 진동 측정.

- 공극: 3차원 좌표 측정기를 사용하여 로터와 고정자 사이의 공극 측정.

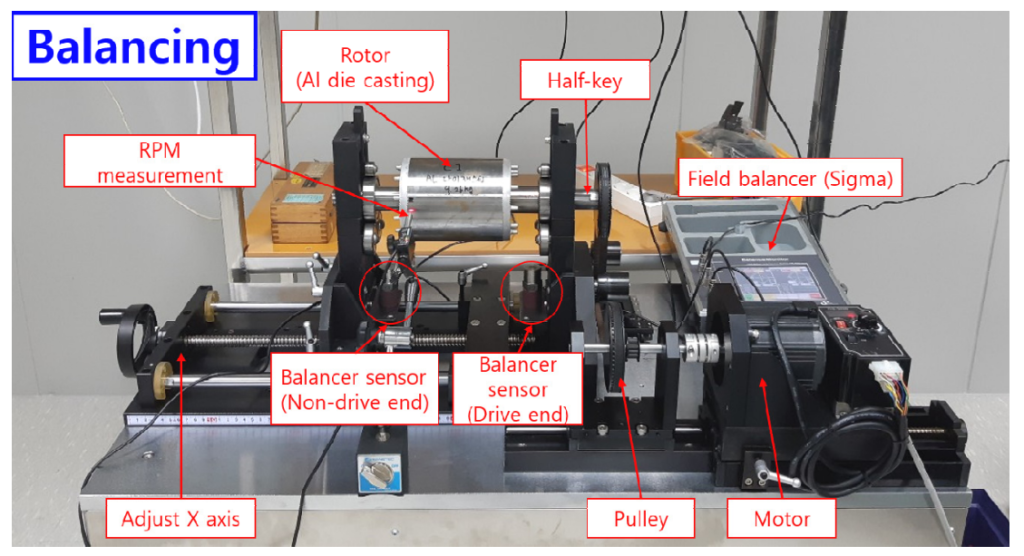

- 밸런싱: 자체 제작한 밸런싱 머신을 사용하여 로터의 동적 불평형량 측정.

- 샤프트 진동: 전기 마이크로미터를 사용하여 50rpm으로 회전하는 샤프트의 런아웃 측정.

- 효율: 동력계(dynamo) 테스트를 통해 모터 효율 측정.

연구 주제 및 범위:

연구 범위는 2.2kW, 4극, 3상 유도전동기로 한정된다. 연구 주제는 모터의 설계 및 조립, 그리고 소음, 진동, 밸런싱, 공극, 풍속, 효율 등 기계적 성능 평가에 중점을 둔다.

6. 주요 결과:

주요 결과:

- 개발된 모터(Al 로터)는 58.4 dB의 소음과 1.845 µm의 진동을 기록하여, 일부 상용 제품(예: C사 모터 소음 66.3 dB, 진동 3.206 µm)보다 우수한 성능을 보였다.

- 개발된 모터는 IE4급 효율 기준인 91%를 초과 달성하였다: Al 다이캐스트 로터 적용 시 91.0%, Cu 다이캐스트 로터 적용 시 91.6%의 효율을 기록했다.

- Cu 로터는 Al 로터보다 무게가 더 무거워(11.46 kg vs 9.26 kg) 소음(66.3 dB)과 진동(2.464 µm)이 다소 증가했지만, 효율은 더 높았다.

- 개발된 모터의 공극은 0.289mm(Cu)~0.302mm(Al)로, 비교군 중 가장 작은 Z사(0.255mm)보다는 컸다.

Figure Name List:

- Fig. 1 Induction motor noise measurement setup

- Fig. 2 Measurement results for induction motor noise/cooling fan size/wind speed

- Fig. 3 Induction motor vibration measurement setup

- Fig. 4 Measurement results for induction motor vibration/air gap/balancing/efficiency

- Fig. 5 Induction motor balancing measurement setup

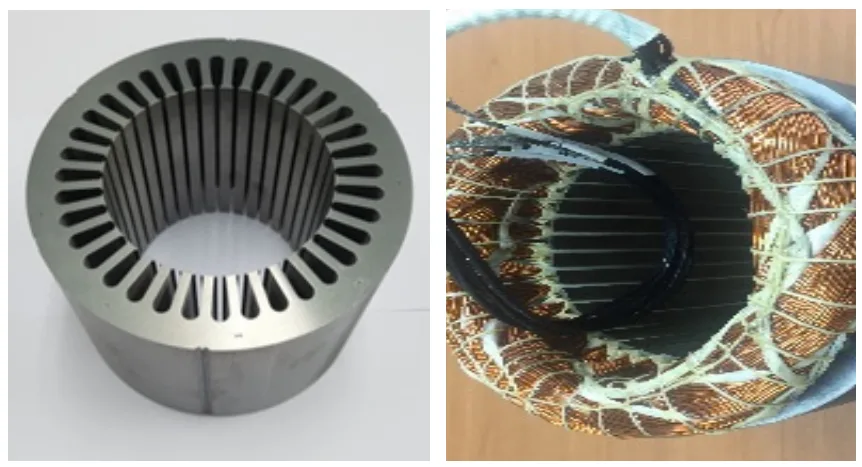

- Fig. 6 2.2-kW induction motor stator

- Fig. 7 2.2-kW induction motor rotor

- Fig. 8 Shaft design drawing and vibration of shaft measurement setup

- Fig. 9 Fan design drawing and fabrication of fan using 3D printing

- Fig. 10 2.2-kW induction motor stator with frame

7. 결론:

여러 국제 기업에서 제조한 IE4 등급 2.2kW 유도 전동기에 대해 소음/진동/밸런싱/풍속 측정을 기반으로 한 기계적 성능 분석을 수행했다. 샤프트 최적화를 위해 정밀 등급 샤프트 제조 기술이 사용되었고, 샤프트 진동을 최소화하기 위해 미세 절삭 공정이 사용되었다. 샤프트 미세 절삭 기술은 기존의 샤프트 진동 수준(40µm)을 25µm 미만으로 개선하여 60% 이상의 우수성을 확보했다. IE4 등급 2.2kW 유도 전동기의 소음 기준은 68dB, 샤프트 진동 기준은 21µm, 효율은 91%이다. 이 기술의 발전은 모터 및 고정자의 축소를 통해 IE4급 유도 전동기 효율을 향상시키는 데 도움이 될 수 있다. 본 연구에서 개발된 2.2kW IE4급 유도 전동기의 성능을 선진 해외 기업 제품과 비교했을 때, 개발된 모터는 공극과 풍속을 제외하고 소음, 진동, 효율 측면에서 더 높은 성능을 보였다. 향후 Al/Cu 하이브리드 로터가 개발되고 샤프트 진동 및 공극 개선(0.25mm 미만)이 이루어진다면, 개발된 IE4급 모터를 능가하는 초프리미엄 효율(IE5) 모터를 개발하는 것이 가능할 것이다.

8. 참고 문헌:

- [1] Lie, S., Pietro, D., 1995, Copper Die-cast Rotor Efficiency Improvement and Economic Consideration, IEEE Trans. Energy Convers., 10:3 419-424, https://doi.org/10.1109/60.464863.

- [2] Peters, D. T., Cowie, J. G., Brush, E. F., Midson, S. P., 2002, Use of High Temperature Die Material and Hot Dies for High Pressure Die Casting Pure Copper and Copper Alloys, Transactions of the North American Die Casting Association Congress.

- [3] Malinowski, J., McCormick, J., Dunn, K., 2004, Advanced in Construction Techniques of AC Induction Motors: Preparation for Super-premium Efficiency Levels, IEEE Trans. Ind. Appl., 40:6 1665-1670, https://doi.org/10.1109/ ΤΙΑ.2004.836300.

- [4] IEC, 2002, Rotating Electrical Machines-Part9: Noise Limits, IEC 60034-9:2002, International Electrotechnical Commission, Geneva.

- [5] Jun, O. S., Kim, J. O., 1999, Free Bending Vibration of a Multi-step Rotor, J. Sound Vibr., 224:4 625-642, https://doi.org/ 10.1006/jsvi.1999.2206.

- [6] Kim, P. Y., 1987, A New Method for the Critical Speed Calculation of Rotor-bearing Systems, Doctoral Dissertation, University of Ottawa, Canada.

- [7] Darlow, M. S., 1987, A Method for Torsional Critical Speed Calculation of Practical Industrial Rotors, Proc. for the International Conference on Vibration Engineering, 759-764.

- [8] IEC, 1991, Dimensions and Output Series for Rotating Electrical Machines Part 1: Frame Numbers 56 to 400 and Flange Numbers 55 to 1080, IEC 60072-1, International Electrotechnical Commission, Geneva.

- [9] Darlow, M. S., 1987, Balancing of High-Speed Machinery: Theory, Methods and Experimental Results, Mech. Syst. Signal Proc., 1:1 105-134, https://doi.org/10.1016/0888-3270(87)900 87-2.

- [10] ISO, 1986, Mechanical Vibration-Balance Quality Requirements of Rigid Rotors-Part 1: Determination of Permissible Residual Unbalance, ISO 1940-1, International Organization for Standardization, Geneva.

- [11] ISO, 1998, Mechanical Vibration-Methods and Criteria for the MechanicalBalancing of Flexible Rotors, ISO 11342, International Organization for Standardization, Geneva.

- [12] Lee, C.-W., 1993, Vibration Analysis of Rotors, Kluwer Academic Publishers, The Netherlands.

- [13] Beyer, W. H., 1979, CRC Standard Mathematical Tables, CRC Press, Boca Raton, FL, USA.

- [14] ISO, 1990, Vibration and Shock-Experimental Determination of Mechanical Mobility-Part 2: Measurements Using Single-point Translational Excitation with an Attached Vibration Exciter, ISO 7626-2, International Organization for Standardization, Geneva.

전문가 Q&A: 주요 질문과 답변

Q1: 제조상의 어려움에도 불구하고 알루미늄 로터와 함께 구리 로터를 고려한 이유는 무엇입니까?

A1: 논문에 따르면, 구리 로터는 알루미늄보다 전기 전도성이 높아 로터의 구리 손실(copper loss)을 줄일 수 있습니다. 이로 인해 로터의 발열이 감소하고 모터의 전체 효율을 높일 수 있어, IE4급과 같은 초고효율 모터 개발에 필수적인 대안으로 고려되었습니다. 실제로 개발된 프로토타입에서 Cu 로터는 Al 로터보다 0.6%p 더 높은 효율(91.6%)을 달성했습니다.

Q2: 개발된 프로토타입에서 다이캐스트 Al 로터와 Cu 로터 간의 측정된 효율 차이는 얼마였습니까?

A2: Table 3에 명시된 바와 같이, 다이캐스트 Al 로터를 장착한 모터의 효율은 91.0%였으며, 다이캐스트 Cu 로터를 장착한 모터의 효율은 91.6%였습니다. 이는 Cu 로터가 Al 로터에 비해 0.6%p의 효율 개선 효과가 있음을 보여줍니다. 두 로터 모두 IE4급 효율 기준인 91%를 만족하거나 초과했습니다.

Q3: 논문에서 샤프트 진동이 핵심 요소라고 언급되었는데, 프로토타입에서는 어떻게 최소화했습니까?

A3: 프로토타입은 정밀 가공을 통해 10µm 미만의 샤프트 진동(oscillation)을 가진 샤프트를 선별하여 사용했습니다. 또한, 결론 부분에서 언급된 '샤프트 미세 절삭 기술(shaft micro-cutting technology)'을 적용하여 기존의 샤프트 진동 수준(40µm)을 25µm 미만으로 개선함으로써 진동을 획기적으로 줄였습니다.

Q4: 다이캐스트 Al 로터(9.26kg)와 Cu 로터(11.46kg)의 무게 차이가 모터 성능에 어떤 영향을 미쳤습니까?

A4: Table 3의 데이터에 따르면, 무게가 더 무거운 Cu 로터는 Al 로터에 비해 소음(58.4 dB vs 66.3 dB)과 진동(1.845 µm vs 2.464 µm)이 더 높게 나타났습니다. 이는 로터의 중량 증가가 모터의 동적 안정성에 영향을 미침을 시사합니다. 하지만 이러한 기계적 성능 저하에도 불구하고, 전기적 특성 개선으로 인해 효율은 더 높게 나타났습니다.

Q5: 논문에 언급된 IE4 모터의 소음 기준은 무엇이며, 개발된 모터는 이와 어떻게 비교되었습니까?

A5: 논문의 결론에 따르면, 2.2kW IE4급 유도 전동기의 소음 기준은 68dB입니다. 본 연구에서 개발된 프로토타입 모터는 Al 로터 적용 시 58.4dB, Cu 로터 적용 시 66.3dB의 소음을 기록했습니다. 두 경우 모두 IE4급 소음 기준인 68dB를 충족하며, 특히 Al 로터 버전은 기준치보다 월등히 조용한 성능을 보였습니다.

결론: 더 높은 품질과 생산성을 향한 길

산업용 모터의 효율 경쟁은 결국 핵심 부품인 로터의 성능에서 판가름 납니다. 본 연구는 정밀한 고효율 모터 다이캐스팅 기술과 최적화된 설계가 결합될 때, IE4급 효율을 뛰어넘는 성과를 달성할 수 있음을 명확히 보여주었습니다. 특히 소음, 진동, 효율 측면에서 세계적인 제품들을 능가하는 결과를 도출한 것은 국내 기술의 잠재력을 입증한 것입니다.

캐스트맨(CASTMAN)은 최신 산업 연구 결과를 실제 공정에 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 백서에서 논의된 과제들이 귀사의 운영 목표와 일치한다면, 캐스트맨의 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "IE4-class 2.2-kW Induction Motor Design and Performance Evaluation" (저자: Myeong Jin Ko, Sung-Ho Lee, Soon Sub Park) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.7735/ksmte.2021.30.5.345

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.