APPLICATION OF LOST FOAM CASTING PROCESS FOR MANUFACTURING PARTS IN AUTOMOTIVE INDUSTRY

품질 혁신과 비용 절감: 자동차 산업을 위한 로스트폼 주조 공정 최적화

이 기술 요약은 Marko Pavlović 외 저자가 2015년 TMT 2015(19th International Research/Expert Conference "Trends in the Development of Machinery and Associated Technology")에 발표한 학술 논문 "APPLICATION OF LOST FOAM CASTING PROCESS FOR MANUFACTURING PARTS IN AUTOMOTIVE INDUSTRY"를 기반으로 합니다.

키워드

- 주요 키워드: 로스트폼 주조 공정

- 보조 키워드: 증발성 패턴, 주물 품질, 내화 코팅, 자동차 산업, 알루미늄 합금

Executive Summary

- 도전 과제: 로스트폼 주조 공정에서 패턴의 불완전한 분해로 인해 발생하는 결함 없이 복잡한 형상의 고품질 자동차 부품을 안정적으로 생산하는 것입니다.

- 해결 방법: 두 가지 유형의 내화 코팅, 폴리스티렌 패턴 밀도, 주조 온도 등 핵심 공정 변수가 AlSi6Mg3 합금 주물의 품질에 미치는 영향을 체계적으로 실험하고 분석했습니다.

- 핵심 돌파구: 20 kg/m³ 이하의 패턴 밀도, 1 mm 미만의 내화 코팅 두께, 그리고 최적화된 주조 속도 간의 균형을 맞추는 것이 표면 결함과 내부 기공을 방지하고 고품질 주물을 얻는 데 결정적이라는 사실을 발견했습니다.

- 핵심 결론: 증발성 패턴, 내화 코팅, 용탕 유입 속도를 정밀하게 제어하는 것은 자동차 산업용 알루미늄 주물을 비용 효율적으로 생산하기 위한 필수 조건입니다.

도전 과제: 왜 이 연구가 다이캐스팅 전문가에게 중요한가

자동차 산업은 점점 더 복잡한 형상과 높은 품질 수준을 요구하고 있습니다. 로스트폼 주조 공정(LF 공정)은 높은 생산성과 유연성으로 이러한 요구에 부응할 수 있는 잠재력을 가지고 있지만, 실제 적용에는 큰 어려움이 따릅니다. 주조 시 증발성 패턴이 용탕과 접촉하며 분해될 때 다량의 가스와 액체 부산물이 발생합니다. 이 부산물이 주형 밖으로 원활하게 배출되지 않으면, 주물에 심각한 결함이 발생하여 품질 저하와 생산 비용 증가로 이어집니다. 이는 많은 주조 엔지니어들이 현장에서 겪는 고질적인 문제이며, 이 연구는 바로 이 문제를 해결하기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 로스트폼 주조 공정의 핵심 변수들을 통제하며 최적의 주물 품질을 달성하기 위한 조건을 규명하고자 다음과 같은 체계적인 실험을 수행했습니다.

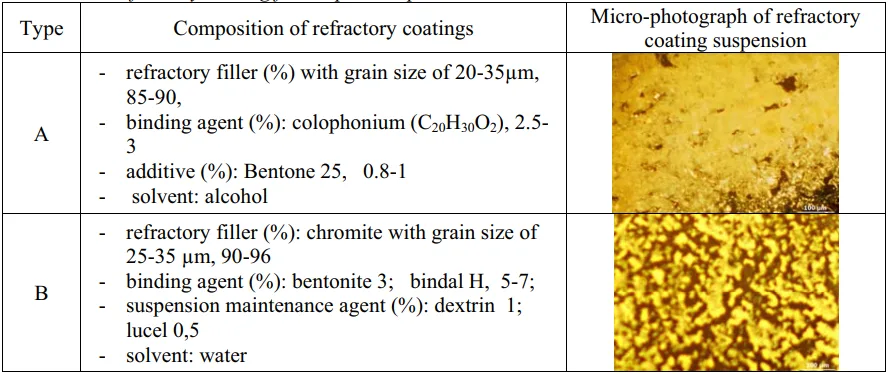

방법 1: 내화 코팅의 제조 및 적용 주물 표면 품질에 결정적인 영향을 미치는 두 가지 유형의 내화 코팅을 제조하여 테스트했습니다. - 코팅 A: 알코올을 용제로 사용했으며, 내화 충전재(85-90%), 결합제인 콜로포늄(2.5-3%), 첨가제인 벤톤 25(0.8-1%)로 구성되었습니다. - 코팅 B: 물을 용제로 사용했으며, 내화 충전재인 크로마이트(90-96%), 결합제인 벤토나이트(3%) 및 바인달 H(5-7%) 등으로 구성되었습니다. 코팅 적용 시 현탁액 밀도(2 g/cm³), 온도(25°C), 건조 시간(최종 24시간) 등의 공정 변수를 엄격하게 관리하여 균일한 코팅층(0.5-1.5 mm)을 형성했습니다.

방법 2: 주조 공정 변수 설정 실제 자동차 부품 생산 환경을 모사하기 위해 다음과 같은 변수를 설정하고 제어했습니다. - 시험 합금: AlSi6Mg3 - 용탕 처리: NaCl 및 KCl 기반 화합물로 정련, C2Cl6 브리켓으로 가스 제거, 나트륨으로 개량 처리. - 주조 온도: 755-780 °C - 증발성 패턴: 밀도 20-25 kg/m³의 폴리스티렌을 사용하여 다양한 두께의 플레이트 및 단차 시험편을 제작. - 주입 시스템: 중앙 탕구에 4개의 패턴을 부착한 "클러스터" 형태로 구성하여 생산성을 모사.

돌파구: 주요 발견 및 데이터

연구 결과, 특정 공정 변수들이 주물 품질에 직접적인 영향을 미친다는 사실이 명확히 드러났습니다.

발견 1: 균일한 내화 코팅이 표면 품질의 핵심이다

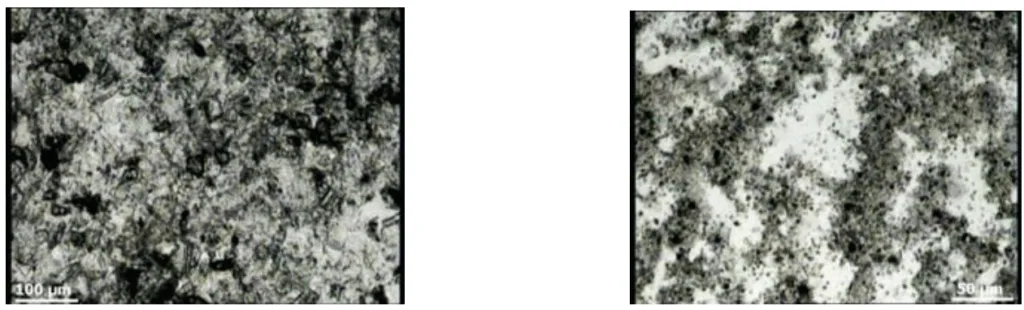

내화 코팅의 균일성은 최종 주물의 표면 조도와 직결되었습니다. 코팅 현탁액을 지속적으로 교반하고 밀도와 온도를 일정하게 유지하여 균일하게 도포했을 때, 매끄럽고 빛나는 표면의 고품질 주물을 얻을 수 있었습니다. 반면, 그림 1(b)에서 보듯이 불균일한 코팅은 표면 결함의 직접적인 원인이 되었습니다. 이는 코팅 공정의 정밀한 제어가 후속 클리닝 공정을 줄여 생산 비용을 절감하는 데 얼마나 중요한지를 보여줍니다.

발견 2: 패턴 밀도와 코팅 두께가 주물 건전성을 결정한다

주물의 내부 품질은 패턴 밀도와 코팅 두께에 크게 좌우되었습니다. - 성공 사례: 20 kg/m³ 이하의 패턴 밀도와 1 mm 미만의 얇은 코팅 두께를 적용했을 때, 패턴의 분해 및 증발이 원활하게 이루어져 내부 결함이 없는 건전한 주물을 얻을 수 있었습니다. - 실패 사례: 패턴 밀도가 20 kg/m³를 초과하고 코팅 두께가 1.5 mm 이상일 경우, 패턴 분해 시 발생하는 가스가 원활히 배출되지 못해 표면 아래 및 체적 기공(subsurface and volumetric porosity)이 발생하는 경향이 뚜렷하게 나타났습니다. 이는 패턴과 코팅 사양이 주물의 기계적 특성에 직접적인 영향을 미친다는 것을 의미합니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 주조 공정의 다양한 담당자들에게 다음과 같은 구체적인 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 패턴 밀도, 내화 코팅 두께, 주조 속도를 정밀하게 조정하는 것이 용탕 유입과 패턴 분해 사이의 균형을 맞추고 결함을 줄이는 핵심임을 시사합니다. 특히 20 kg/m³ 이하의 패턴 밀도와 1 mm 미만의 코팅 두께는 중요한 공정 관리 기준이 될 수 있습니다.

- 품질 관리팀: 논문 데이터는 패턴 밀도 및 코팅 두께가 기공 결함 발생과 직접적인 연관이 있음을 보여줍니다. 이는 잠재적 결함 유형을 예측하고 새로운 품질 검사 기준을 수립하는 데 유용한 정보가 될 수 있습니다.

- 설계 엔지니어: 연구 결과는 패턴의 두께와 형상이 응고 중 결함 형성에 영향을 미칠 수 있음을 나타냅니다. 따라서 부품 설계 초기 단계부터 로스트폼 공정의 특성을 고려하여 패턴의 분해가 용이한 설계를 채택하는 것이 중요합니다.

Paper Details

APPLICATION OF LOST FOAM CASTING PROCESS FOR MANUFACTURING PARTS IN AUTOMOTIVE INDUSTRY

1. 개요:

- 제목: APPLICATION OF LOST FOAM CASTING PROCESS FOR MANUFACTURING PARTS IN AUTOMOTIVE INDUSTRY

- 저자: Marko Pavlović, Tatjana Volkov-Husović, Muhamed Sarvan, Milan Đuričić, Fuad Klisura, Zagorka Acimović

- 발행 연도: 2015

- 학술지/학회: 19th International Research/Expert Conference "Trends in the Development of Machinery and Associated Technology" TMT 2015

- 키워드: evaporative pattern, castings quality, refractory coating, auto industry

2. 초록:

본 논문에서는 증발성 패턴을 이용한 주조 기술(로스트폼 공정)을 적용하여 주물을 얻는 연구 결과 일부를 제시한다. 이 주조 기술은 예를 들어 자동차 산업을 위한 복잡한 부품을 얻는 것을 가능하게 한다. 이는 대량 생산, 낮은 생산 비용, 그리고 높은 주물 품질을 특징으로 한다. 장비 및 공간에 대한 투자가 높지 않고, 공정이 유연하며 높은 생산성을 달성할 수 있다. 연구를 통해 만족스러운 품질이 달성되었으며, 알루미늄 합금 주물의 산업적 생산에 필요하고 관련된 정보를 얻었다.

3. 서론:

로스트폼 주조 공정(LF 공정)은 1958년 H.F. Shroyer에 의해 특허 등록되었다. 그 이후 오늘날까지 개발과 실제 적용은 가변적인 성공을 거두며 계속되고 있다. 주로 이 공정 개발의 문제점은 증발성 패턴과 내화성 패턴 코팅을 만드는 데 적합한 재료가 부족하다는 점이다. 사형 주조와 달리, 이 공정은 주형 제작 후 금속을 주입할 때까지 주형 내에 남아있는 패턴과 탕구계를 사용한다. 이는 "풀 몰드 주조"라는 명칭을 정당화한다. 용탕과 접촉 시, 패턴은 비교적 짧은 시간 안에 분해된다. 동시에 주물의 결정화가 일어난다. 패턴 분해의 결과로 다량의 기체 및 액체 생성물이 발생한다. 만약 이들을 주형에서 제거하는 조건이 충족되지 않으면, 이 공정의 특징으로 간주되는 많은 결함이 주물에 나타날 것이다. [1-2]

4. 연구 요약:

연구 주제의 배경:

자동차 산업에서 요구하는 대량 생산, 저비용, 고품질의 복잡한 부품을 생산할 수 있는 주조 기술의 필요성. 로스트폼(LF) 주조 공정은 이러한 요구를 충족시킬 수 있는 잠재적 기술이다.

이전 연구 현황:

이 공정은 1958년 H.F. Shroyer에 의해 특허가 출원되었으며, 그 발전은 적절한 패턴 및 코팅 재료의 부재로 인해 어려움을 겪어왔다. 패턴 분해 시 발생하는 부산물의 부적절한 제거가 주물 결함으로 이어진다고 알려져 있다.

연구 목적:

LF 공정을 적용하여 알루미늄 합금 주물을 생산하는 연구 결과를 제시하고, 만족스러운 품질을 달성하며 산업 생산에 적용 가능한 관련 정보를 확보하는 것을 목적으로 한다.

핵심 연구:

본 연구는 내화 코팅의 조성, 증발성 패턴의 특성(밀도), 그리고 주조 변수가 AlSi6Mg3 합금 주물의 품질에 미치는 영향을 조사했다.

5. 연구 방법론

연구 설계:

다양한 내화 코팅과 공정 변수가 주물 품질에 미치는 영향을 평가하기 위한 실험적 연구를 수행했다.

데이터 수집 및 분석 방법:

생산된 주물에 대한 육안 검사, 구조적 및 기계적 특성 시험을 통해 데이터를 수집하고 분석했다.

연구 주제 및 범위:

연구는 두 가지 유형의 내화 코팅(A, B), AlSi6Mg3 합금, 다양한 두께와 밀도(20-25 kg/m³)의 폴리스티렌 패턴, 특정 주조 온도(755-780 °C) 및 주입 시스템에 초점을 맞추었다.

6. 주요 결과:

주요 결과:

- 균일하게 도포된 내화 코팅은 매끄럽고 빛나는 표면의 주물을 생산했다.

- 주물은 패턴의 형상을 정밀하게 복제하여 치수 정확도가 높았다.

- 20 kg/m³ 이하의 낮은 패턴 밀도와 1 mm 미만의 얇은 내화 코팅을 사용했을 때 고품질의 주물이 생산되었다.

- 20 kg/m³를 초과하는 높은 패턴 밀도와 1.5 mm 이상의 두꺼운 코팅은 표면 아래 및 체적 기공을 유발했다.

Figure Name List:

- Figure 1. Refractory coats

7. 결론:

LF 주조 공정을 통해 고품질의 비용 효율적인 주물을 생산하기 위해서는 다음 시스템 간의 균형을 달성하는 것이 필수적이다: 증발성 고분자 패턴 - 용탕 - 내화 코팅 - 주물사. 이는 금속 유입, 고분자 패턴 분해 및 증발, 주물 형성 및 응고 과정에서 이루어져야 한다. 이 모든 것은 LF 주조 공정에 의한 주물 응고 조건의 복잡성과 주조 변수, 구조, 그리고 주물 특성 간의 상관관계를 규명할 필요성을 지적한다.

8. 참고 문헌:

- [1] R. Monroe: Expandable Pattern Casting, AFS Inc. (1994), SAD

- [2] Z.Aćimović, Lj.Pavlović, Lj.Trumbulović, Lj.Andrić, M. Stamatović: Synthesis and characteriyation of the cordierite ceramics from nonstandard raw materials for application in foundry, Materials Letters, 57 (2003) 2651-2656.

- [3] T. Hübert, S. Svoboda, B. Oertel, “Wear Resistant Alumina Coatings Produced by a sol-gel Process," Surface and Coatings Technology, 201 [1-2] 487-491 (2003).

- [4] U. C Nwaogu, N. S Tiedje "Foundry Coating Technology: A Review, Materials Science and Applications", 2 [8] 1143-1160 (2011).

- [5] Y.Dong, B.Lin, S. Wang, K. Xie, D. Fang, X. Zhang, H. Ding, X. Liu, G. Meng, “Cost-effective tubular cordierite micro-filtration membranes processed by co-sintering" Journal of Alloys and Compounds 477 L35-L40 (2009).

전문가 Q&A: 주요 질문과 답변

Q1: 연구에서 두 가지 다른 유형의 내화 코팅(A와 B)을 시험한 이유는 무엇입니까? A1: 본 연구는 서로 다른 용제(알코올 기반 A, 수성 B)와 결합제(콜로포늄, 벤토나이트 등)를 가진 코팅을 시험하여, 각 코팅의 적용성과 최종 주물 품질에 미치는 영향을 비교 평가하기 위함이었습니다. 이를 통해 다양한 조건에서 최적의 코팅 시스템을 찾고자 했습니다.

Q2: 고품질 주물을 얻기 위한 결정적인 폴리스티렌 패턴 밀도는 얼마였습니까? A2: 연구 결과, 20 kg/m³ 이하의 밀도를 가진 폴리스티렌 패턴을 사용했을 때 품질 표준을 만족하는 주물을 얻을 수 있었습니다. 이 밀도를 초과하는 패턴은 표면 아래 및 체적 기공과 같은 결함을 유발하는 경향이 있었습니다.

Q3: 내화 코팅의 두께가 최종 제품에 어떤 영향을 미쳤습니까? A3: 1 mm 미만의 코팅 두께는 고품질 주물과 연관이 있었습니다. 반면, 코팅 두께가 1.5 mm를 초과하면 주물 상부 표면이 다소 불균일하고 접히는 현상이 나타났으며, 높은 패턴 밀도와 결합될 경우 기공 발생의 원인이 되었습니다.

Q4: 로스트폼 공정에서 변수가 최적화되지 않았을 때 발생하는 특징적인 결함은 무엇입니까? A4: 논문에 따르면, 패턴 분해 시 발생하는 기체 및 액체 부산물이 제대로 제거되지 않으면 많은 결함이 발생할 수 있습니다. 구체적으로는 표면 거칠기, 접힌 표면, 그리고 표면 아래 및 체적 기공 등이 이 공정의 특징적인 결함으로 언급되었습니다.

Q5: 코팅 적용 시 현탁액의 밀도와 온도를 제어하는 것이 왜 중요한가요? A5: 균일한 코팅과 일정한 두께의 층을 얻기 위해, 논문은 코팅 적용 중에 현탁액 밀도(2 g/cm³)와 온도(25°C)를 유지하면서 천천히 지속적으로 혼합하는 것을 강조합니다. 이는 그림 1에서 볼 수 있듯이 코팅의 불균일성을 방지하고 최종 주물의 표면 품질을 보장하는 데 필수적입니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 로스트폼 주조 공정에서 고품질 주물을 안정적으로 생산하기 위해서는 패턴, 용탕, 코팅, 주형사 간의 섬세한 균형이 무엇보다 중요하다는 점을 명확히 보여줍니다. 특히 패턴 밀도와 내화 코팅 두께를 정밀하게 제어하는 것이 결함을 방지하고 자동차 산업의 엄격한 요구사항을 만족시키는 핵심 열쇠입니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 본 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "[Marko Pavlović]" 외 저자의 논문 "[APPLICATION OF LOST FOAM CASTING PROCESS FOR MANUFACTURING PARTS IN AUTOMOTIVE INDUSTRY]"를 기반으로 한 요약 및 분석 자료입니다.

출처: [The provided document is a paper from the TMT 2015 conference proceedings. A specific DOI or URL is not available in the text.]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.