Recent Developments in Through-Process Modelling of Aluminium Die-Castings

알루미늄 다이캐스팅 공정 통합 모델링: 충돌 성능 예측 정확도 향상

이 기술 요약은 Cato Dørum, Hans Ivar Laukli, Odd Sture Hopperstad, Torodd Berstad가 작성하여 2010년 The Japan Institute of Light Metals에서 발행한 학술 논문 "Recent Developments in Through-Process Modelling of Aluminium Die-Castings"를 기반으로 합니다.

키워드

- 주요 키워드: 알루미늄 다이캐스팅 공정 통합 모델링

- 보조 키워드: 고압 다이캐스팅(HPDC), AlSi9MgMn, 파괴 거동, FE 해석, 샤르피 충격 시험, 변형률 민감도

핵심 요약

- 과제: 고압 다이캐스팅(HPDC) 알루미늄 부품에 내재된 결함은 동적 하중 하에서의 구조적 성능을 예측하기 어렵게 만듭니다.

- 방법: 주조 공정 시뮬레이션을 통해 결함을 예측하고, 이 데이터를 유한요소(FE) 모델에 매핑하여 동적 파괴 거동을 시뮬레이션했으며, 샤르피 충격 시험을 통해 모델을 검증했습니다.

- 핵심 발견: AlSi9MgMn 합금은 변형률 속도에 거의 민감하지 않아, 준정적(quasi-static) 시험 데이터만으로도 동적 충돌 거동을 정확하게 예측할 수 있음을 입증했습니다.

- 결론: 공정 통합 모델링 접근법은 HPDC 부품의 실제 동적 성능을 높은 신뢰도로 예측하여 더 안전하고 가벼운 자동차 부품 설계에 기여할 수 있습니다.

과제: 왜 이 연구가 HPDC 전문가에게 중요한가

자동차 산업에서 고압 다이캐스팅(HPDC) 알루미늄 합금은 경량화, 높은 생산성, 복잡한 형상 구현 능력 덕분에 핵심적인 소재로 자리 잡았습니다. 그러나 HPDC 공정에는 유동 패턴에 따른 편석, 기공, 산화막 개재물과 같은 결함이 필연적으로 발생합니다. 이러한 결함들은 부품의 기계적 성능, 특히 충돌과 같은 동적 하중 상황에서의 변형 및 파괴 거동에 큰 영향을 미칩니다. 따라서 실제 차량 환경에서 부품의 신뢰성을 보장하기 위해서는 이러한 결함의 영향을 고려하여 구조적 성능을 정확하게 예측하는 것이 매우 중요합니다. 이 연구는 바로 이 문제를 해결하기 위해 시작되었습니다.

접근법: 연구 방법론 분석

연구진은 AlSi9MgMn 합금(T1 및 T6 처리)의 동적 거동을 분석하기 위해 실험과 수치 시뮬레이션을 결합한 포괄적인 접근법을 사용했습니다.

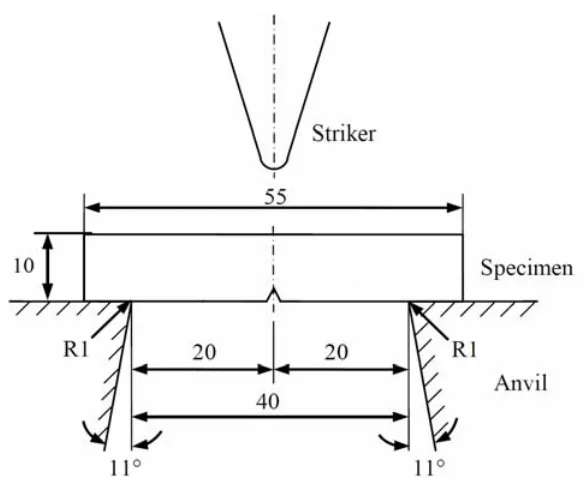

방법 1: 기계적 물성 평가 실험 - 단축 인장 시험: 0.001 s⁻¹에서 1 s⁻¹까지 다양한 변형률 속도 범위에서 단축 인장 시험을 수행하여 재료의 변형률 속도 민감도를 평가했습니다. 이를 통해 재료의 기본적인 강화 거동을 파악했습니다. - 계장화 샤르피 충격 시험: V-노치가 있는 시편에 5.52 m/s의 속도로 충격을 가하여 동적 하중 조건에서의 파괴 및 균열 전파 거동에 대한 데이터베이스를 구축했습니다. 이 시험을 통해 파괴 시 흡수되는 에너지와 하중-변위 곡선을 측정했습니다.

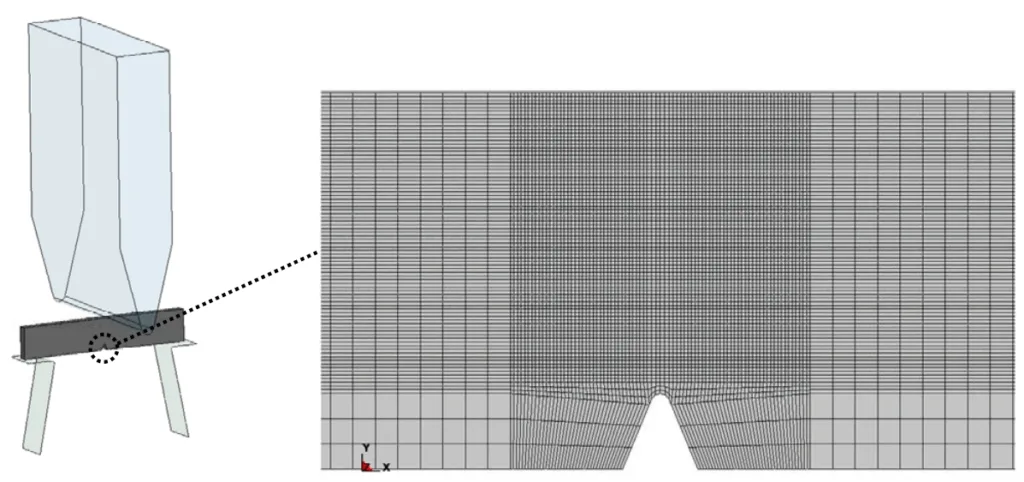

방법 2: 유한요소(FE) 기반 파괴 모델링 - 공정 통합 모델링: 주조 공정(금형 충전 및 응고) 시뮬레이션 결과를 구조 해석용 유한요소 모델에 매핑하는 '공정 통합 모델링' 개념을 적용했습니다. - 파괴 모델: 상용 FE 코드인 LS-DYNA에 사용자 정의 재료 모델을 구현했습니다. 파괴는 Cockcroft-Latham 파괴 기준을 사용하여 모델링했으며, 파괴 매개변수의 통계적 분포는 Weibull 분포를 따르도록 설정하여 결함으로 인한 물성의 산포를 모사했습니다.

핵심 발견: 주요 결과 및 데이터

이 연구는 HPDC 부품의 동적 성능 예측 모델링에 대한 중요한 통찰력을 제공하는 몇 가지 핵심 결과를 도출했습니다.

발견 1: AlSi9MgMn 합금의 변형률 속도 민감도는 무시 가능

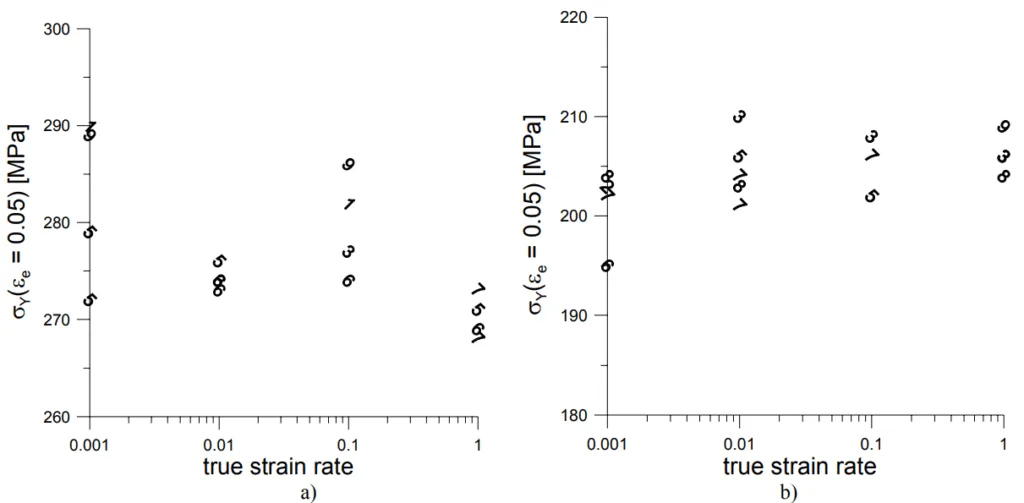

단축 인장 시험 결과, AlSi9MgMn 합금은 T1 및 T6 조건 모두에서 시험된 변형률 속도 범위(0.001 ~ 1 s⁻¹) 내에서 응력 변화가 거의 없었습니다. 그림 1에서 볼 수 있듯이, 0.05 등가소성변형률에서의 코시 응력(Cauchy stress)은 변형률 속도에 따라 큰 변화를 보이지 않았습니다. 이는 이 합금의 동적 거동을 모델링할 때 복잡한 변형률 속도 의존성을 고려하지 않아도 되며, 준정적 시험 데이터로도 충분하다는 것을 의미합니다.

발견 2: T6 열처리가 동적 에너지 흡수 능력을 크게 향상

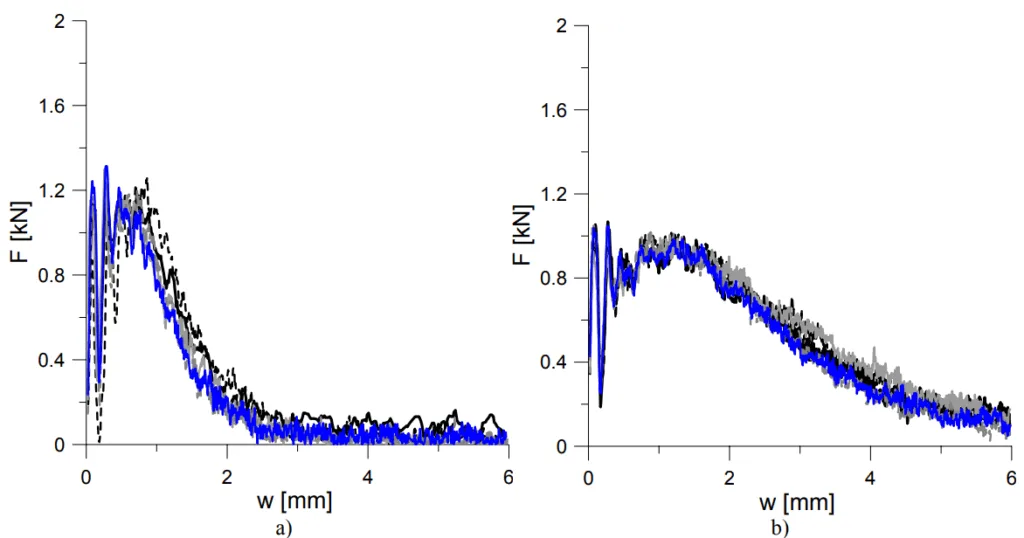

그림 3의 샤르피 충격 시험 결과는 T1과 T6 상태 재료의 파괴 거동 차이를 명확히 보여줍니다. T1 재료는 더 높은 최대 하중을 보였지만, 연성은 현저히 낮았습니다. 반면, T6 재료는 더 낮은 하중 수준을 보였지만 훨씬 큰 변위까지 저항하며 더 많은 에너지를 흡수했습니다. 이는 T6 열처리를 통해 연성이 향상되어 동적 충격에 대한 저항성이 크게 개선됨을 시사합니다.

발견 3: 수치 시뮬레이션과 실험 결과의 높은 일치도

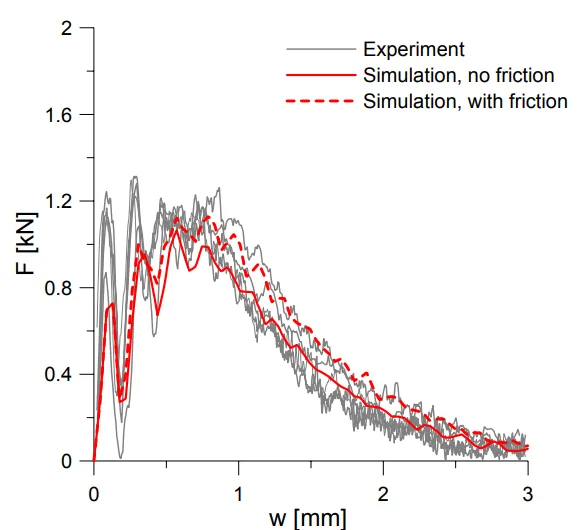

준정적 시험에서 얻은 재료 물성치를 사용하여 수행된 샤르피 충격 시험의 수치 시뮬레이션은 실제 실험 결과와 매우 잘 일치했습니다. 특히, 그림 5에서 볼 수 있듯이 마찰 계수를 0.4로 설정했을 때 시뮬레이션 결과(점선)가 실험 데이터(회색 실선)와 가장 유사한 경향을 보였습니다. 이는 제안된 모델이 마찰과 같은 물리적 현상을 적절히 고려할 경우, HPDC 부품의 동적 파괴 거동을 매우 정확하게 예측할 수 있음을 입증합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 주조 공정 시뮬레이션 결과(예: 결함 분포)가 최종 부품의 기계적 성능에 직접적인 영향을 미친다는 것을 보여줍니다. 충전 및 응고 조건을 최적화하여 결함을 줄이는 것이 동적 성능 향상에 기여할 수 있습니다.

- 품질 관리팀: 논문의 그림 3 데이터는 T1과 T6 열처리 조건이 파괴 인성에 미치는 극적인 차이를 보여줍니다. 이는 동적 성능이 중요한 부품의 경우, 열처리 공정 관리가 핵심 품질 검사 기준이 되어야 함을 시사합니다.

- 설계 엔지니어: 공정 통합 모델링을 통해 설계 초기 단계에서부터 특정 설계 형상이 응고 중 결함 형성에 미치는 영향을 예측할 수 있습니다. 이를 통해 잠재적인 취약부를 미리 파악하고 설계를 최적화하여 부품의 신뢰성을 높일 수 있습니다.

논문 상세 정보

알루미늄 다이캐스팅의 공정 통합 모델링 최신 개발 동향

1. 개요:

- 제목: Recent Developments in Through-Process Modelling of Aluminium Die-Castings

- 저자: Cato Dørum, Hans Ivar Laukli, Odd Sture Hopperstad, Torodd Berstad

- 발행 연도: 2010

- 학술지/학회: Proceedings of the 12th International Conference on Aluminium Alloys (©2010 The Japan Institute of Light Metals)

- 키워드: mechanical properties, fracture, FE-analysis, through-process modelling, die-castings.

2. 초록:

2008년 아헨에서 개최된 이전 ICAA 행사에서 고압 다이캐스트(HPDC) 알루미늄 합금의 구조적 거동 예측을 위한 새로운 공정 통합 모델링 접근법이 개괄적으로 소개되었다. 이 접근법은 주조품의 임계 결함 식별, 금형 충전 및 응고의 수치적 주조 시뮬레이션에서 결함의 가상 재현, 그리고 일반적인 HPDC 부품의 후속 구조 시뮬레이션을 위한 쉘 기반 유한요소(FE) 메쉬로의 데이터 매핑을 포함했다. 최근의 개발은 동적 효과와 파괴 전파에 초점을 맞추었다. Al 다이캐스트 재료의 변형률 속도 민감도가 조사되었다. 또한, 동적 조건 하에서의 파괴 및 균열 전파 거동에 대한 데이터베이스를 제공하기 위해 계장화 샤르피 시험이 수행되었다. 여기서 실험 결과는 브릭 요소를 사용한 수치 예측과 비교된다.

3. 서론:

고압 다이캐스팅(HPDC) 알루미늄 합금은 낮은 중량, 높은 생산 속도, 복잡한 형상의 거의 최종 형상에 가까운 부품 생산 가능성으로 인해 자동차 산업에 매우 중요하다. 시장의 요구 중 하나는 T1 상태에서 우수한 주조성과 매력적인 기계적 특성을 가지며, 압출 알루미늄 합금에 자기-피어싱-리벳팅 접합 및 용접이 가능한 맞춤형 HPDC 합금이다. HPDC 자동차 부품은 동적 하중 상황을 견뎌야 하며, 이는 충분한 변형 거동을 위한 제어 요인에 대한 근본적인 해석을 요구한다. HPDC 공정에 내재된 일부 결함은 다이캐스팅의 기계적 성능에 영향을 미친다. 공정(eutectic)의 거시적 편석 [1] 및 초정 α-Al 결정 [2], 기공 [1], 산화막 이중막(oxide bifilms) 및 합류 용접부 [3]가 대표적인 HPDC 결함으로 다루어진다. 이 연구에서는 T1 및 T6 상태의 AlSi9MgMn 합금에 초점을 맞추었다.

4. 연구 요약:

연구 주제의 배경:

본 연구는 자동차 산업에서 중요한 경량 소재인 고압 다이캐스팅(HPDC) 알루미늄 합금의 구조적 신뢰성 향상을 목표로 한다. HPDC 부품은 공정상 발생하는 내재적 결함으로 인해 기계적 성능의 예측이 어려우며, 특히 동적 하중 하에서의 거동을 이해하는 것이 중요하다.

이전 연구 현황:

연구진은 2008년 ICAA 행사에서 주조 공정 시뮬레이션 결과를 구조 해석 모델에 연계하는 '공정 통합 모델링'의 기본 개념을 제시했다. 이전 연구는 주조 결함을 식별하고 이를 FE 모델에 매핑하는 데 중점을 두었다.

연구 목적:

본 연구는 이전 연구를 확장하여 동적 효과와 파괴 전파 거동에 초점을 맞춘다. 구체적으로, AlSi9MgMn 합금의 변형률 속도 민감도를 평가하고, 계장화 샤르피 충격 시험을 통해 동적 파괴 거동 데이터를 확보하며, 이를 수치 시뮬레이션 결과와 비교하여 공정 통합 모델링 접근법의 타당성을 검증하는 것을 목적으로 한다.

핵심 연구:

AlSi9MgMn 합금(T1, T6 조건)을 대상으로 단축 인장 시험과 샤르피 충격 시험을 수행했다. 인장 시험을 통해 변형률 속도 민감도를 평가하고 재료의 강화 곡선을 모델링했으며, 샤르피 시험을 통해 동적 파괴 데이터를 수집했다. 이 실험 데이터를 LS-DYNA 기반의 사용자 정의 유한요소 모델(Cockcroft-Latham 파괴 기준 및 Weibull 분포 적용)의 예측 결과와 비교하여 모델의 정확성을 검증했다.

5. 연구 방법론

연구 설계:

본 연구는 AlSi9MgMn 합금의 동적 기계적 거동을 규명하기 위해 실험적 접근과 수치적 모델링을 결합한 검증 연구 설계를 채택했다.

데이터 수집 및 분석 방법:

- 데이터 수집: 다양한 변형률 속도(0.001 ~ 1 s⁻¹)에서의 단축 인장 시험을 통해 응력-변형률 데이터를 수집하고, 계장화 샤르피 V-노치 충격 시험을 통해 동적 하중-변위 데이터를 수집했다.

- 데이터 분석: 인장 시험 데이터는 속도 독립적인 강화 모델(식 (1))의 매개변수를 결정하는 데 사용되었다. 샤르피 시험 데이터는 유한요소 시뮬레이션 결과와 직접 비교하여 모델의 예측 정확도를 평가하는 데 사용되었다. 시뮬레이션은 LS-DYNA를 사용했으며, Cockcroft-Latham 파괴 기준과 Weibull 분포를 적용한 사용자 정의 재료 모델을 활용했다.

연구 주제 및 범위:

연구 대상은 T1 및 T6 열처리 상태의 고압 다이캐스팅 AlSi9MgMn 알루미늄 합금이다. 연구 범위는 변형률 속도 민감도 평가, 동적 하중 하에서의 파괴 및 균열 전파 거동 분석, 그리고 준정적 물성 기반의 유한요소 모델을 이용한 동적 거동 예측의 타당성 검증에 한정된다.

6. 주요 결과:

주요 결과:

- AlSi9MgMn 합금은 T1 및 T6 조건 모두에서 0.001 s⁻¹에서 1 s⁻¹ 범위의 변형률 속도에 대해 무시할 수 있는 수준의 민감도를 보였다.

- 샤르피 충격 시험에서 T6 열처리 재료는 T1 재료에 비해 연성이 크게 증가하여 더 많은 에너지를 소산시켰다.

- 준정적 시험 데이터에 기반하여 보정된 재료 매개변수를 사용한 샤르피 시험의 수치 시뮬레이션은 실험적 거동과 좋은 상관관계를 보였다.

- 수치 시뮬레이션은 메쉬 크기와 마찰 계수에 매우 민감했으며, 마찰을 고려했을 때 실험 결과와 더 잘 일치했다.

Figure Name List:

- Fig. 1. Plots of the Cauchy stress at 0.05 equivalent plastic strain from uniaxial tests at different strain rates for a) AlSi9MgMn – T1 and b) AlSi9MgMn – T6.

- Fig. 2. Schematic drawing of the instrumented Charpy V-notch impact test set-up.

- Fig. 3. Plots of the force-displacement measurements from Charpy tests of a) AlSi9MgMn–T1 and b) AlSi9MgMn-T6.

- Fig. 4. FE model – 3D brick element mesh.

- Fig. 5. Comparison between experimental and numerical simulations of the Charpy test for AlSi9MgMn-T1 using a mesh with element lengths of approximately 0.1 mm.

7. 결론:

다양한 하중 속도에서 단축 인장 시험을 수행하여 고압 다이캐스트 알루미늄 합금 AlSi9MgMn(T1 및 T6 조건)의 변형률 속도 민감도 연구를 수행했다. 실험 데이터는 변형률 속도 민감도가 무시할 수 있음을 나타냈다. 샤르피 시험을 수행함으로써, T6 열처리된 재료의 증가된 연성이 소산 에너지의 상당한 증가를 가져온다는 것이 입증되었다. 또한, 준정적 재료 시험을 기반으로 재료 매개변수가 보정된 AlSi9MgMn-T1의 샤르피 시험에 대한 수치 시뮬레이션은 실험적 거동과 좋은 상관관계를 보였다. 따라서 샤르피 시험의 수치 시뮬레이션은 AlSi9MgMn 합금에 대해 변형률 속도 민감도를 무시할 수 있다는 가정을 뒷받침한다. 그러나 샤르피 시험의 수치 시뮬레이션은 메쉬 크기와 마찰에 매우 의존적이라는 점에 유의해야 한다.

8. 참고 문헌:

- [1] C.M. Gourlay, H.I. Laukli, A.K. Dahle, Met.& Mat. Trans.A, 2007, 38A, 1833-1844.

- [2] H.I. Laukli, C.M. Gourlay, A.K. Dahle, Met.& Mat. Trans.A, 2005, 36A, 805-818.

- [3] J. Campbell, Materials Science & Technology, 1988, 4, 194-204.

- [4] C. Dørum, H.I. Laukli, O.S Hopperstad. Through-process numerical simulations of the structural behaviour of Al–Si die-castings. Computational Materials Science 46 (2009) 100-111. ISSN: 0927-0256.

- [5] LS-DYNA Keyword User's Manual, Version 971, Livermore Software Technology Corporation, May 2007.

- [6] M.G. Cockcroft, D.J. Latham. Ductility and the workability of metals, J. Inst. Metals 96, (1968) pp. 33-39.

- [7] W. Weibull. A statistical distribution function of wide applicability, J. Appl. Mech. 18 (1951), pp. 293-297.

- [8] C. Dørum, O.S. Hopperstad, T. Berstad, D. Dispinar. Numerical modelling of magnesium die-castings using stochastic fracture parameters. Engineering Fracture Mechanics 76 (2009) 2232-2248.

- [9] Y. Chen, O.S. Hopperstad, A.H. Clausen, T. Børvik, T. Berstad. Finite element analysis of Charpy tests on extruded aluminium alloys. 9th Int. DYMAT conference Sept. 2009, Belgium.

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 AlSi9MgMn 합금의 변형률 속도 민감도를 특별히 조사한 이유는 무엇입니까?

A1: 자동차 충돌과 같은 동적 하중 상황을 시뮬레이션하기 위해서는 재료가 변형되는 속도에 따라 기계적 특성이 어떻게 변하는지 아는 것이 중요합니다. 만약 민감도가 크다면 매우 복잡한 재료 모델이 필요하지만, 연구 결과 민감도가 무시할 수 있는 수준으로 나타나 준정적 시험 데이터 기반의 단순화된 모델로도 정확한 동적 거동 예측이 가능함을 입증했습니다. 이는 모델링의 효율성을 크게 높입니다.

Q2: T1과 T6 재료가 샤르피 충격 시험에서 왜 그렇게 다른 거동을 보였나요?

A2: T1은 주조 후 자연 시효된 상태로 강도는 높지만 연성이 낮습니다. 반면 T6는 용체화 처리 후 인공 시효를 거쳐 미세구조가 변화하면서 연성이 크게 향상됩니다. 논문의 그림 3에서 보듯이, 이로 인해 T6 재료는 충격 시 더 많이 변형되면서 파괴될 때까지 더 많은 에너지를 흡수할 수 있어 동적 충격에 대한 저항성이 더 우수합니다.

Q3: 수치 시뮬레이션에서 마찰 계수가 결과에 중요한 영향을 미친 이유는 무엇입니까?

A3: 샤르피 충격 시험에서 시편은 두 개의 앤빌(anvil) 위에 놓여 있고 스트라이커(striker)에 의해 타격됩니다. 이 과정에서 시편과 앤빌, 스트라이커 사이에 마찰이 발생하며, 이 마찰은 에너지 소산의 일부를 차지합니다. 논문의 그림 5에서 마찰이 없는 시뮬레이션과 마찰(계수 0.4)을 고려한 시뮬레이션이 큰 차이를 보인 것은, 실제 현상을 정확히 모사하기 위해서는 이러한 접촉 및 마찰 효과를 반드시 고려해야 함을 보여줍니다.

Q4: 파괴 매개변수에 Weibull 분포를 사용한 이유는 무엇인가요?

A4: 다이캐스팅 부품 내의 기공이나 산화물 같은 결함은 무작위로 분포하며, 이로 인해 재료의 파괴 강도는 위치마다 다르게 나타나는 통계적 특성을 가집니다. Weibull 분포는 이러한 '가장 약한 고리'에서 파괴가 시작되는 현상을 통계적으로 모델링하는 데 적합합니다. 이를 통해 단일 값으로 파괴를 예측하는 것이 아니라, 실제 부품에서 나타나는 파괴 거동의 산포(scatter)까지 예측할 수 있습니다.

Q5: '공정 통합 모델링' 접근법이 기존의 시뮬레이션 방법과 다른 점은 무엇입니까?

A5: 기존의 구조 시뮬레이션은 종종 재료가 균일하고 결함이 없다고 가정했습니다. 반면, '공정 통합 모델링'은 주조 공정 시뮬레이션(금형 충전, 응고 해석)을 통해 결함이 발생할 가능성이 높은 위치와 그 정도를 예측하고, 이 정보를 구조 시뮬레이션 모델의 각 부분에 물성치로 직접 반영합니다. 이로써 결함의 영향을 고려한 훨씬 더 현실적이고 정확한 성능 예측이 가능해집니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 HPDC 알루미늄 부품의 신뢰성을 위협하는 핵심 과제, 즉 동적 하중 하에서의 성능 예측 불확실성에 대한 명확한 해결책을 제시합니다. 핵심 발견은 AlSi9MgMn 합금의 변형률 속도 민감도가 낮아 준정적 데이터만으로도 동적 파괴 거동을 정확히 예측할 수 있다는 것입니다. 이는 알루미늄 다이캐스팅 공정 통합 모델링이 복잡한 실험 없이도 효율적으로 부품의 충돌 안전성을 평가할 수 있는 강력한 도구임을 입증합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "Recent Developments in Through-Process Modelling of Aluminium Die-Castings" (저자: Cato Dørum 외) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: Proceedings of the 12th International Conference on Aluminium Alloys, pp. 681-686

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.