산화 처리 vs. 질화 처리: 알루미늄 다이캐스팅 금형 침식 방지를 위한 최적의 금형 표면 처리 기술은?

이 기술 요약은 [Han-xue Cao 외 저자]가 [Materiali in tehnologije / Materials and technology]에 발표한 학술 논문 "[EROSION OF MOLD-STEEL SURFACE OXIDATION AND NITRIDING LAYERS DUE TO A DIE-CASTING ALUMINUM ALLOY]"([2018])을 기반으로 합니다.

키워드

- 주요 키워드: 금형 표면 처리

- 보조 키워드: 다이캐스팅 금형 침식, H11 공구강, 산화 처리, 질화 처리, 금형 수명 연장, A356 알루미늄 합금

핵심 요약

- 과제: 고온의 알루미늄 용탕은 다이캐스팅 금형 표면을 지속적으로 침식시켜 금형의 수명을 단축시키는 주요 원인이 됩니다.

- 방법: 산화 처리와 질화 처리라는 두 가지 다른 표면 처리 기술을 적용한 H11 다이캐스팅 금형강 시편을 A356 알루미늄 용탕에 침지시켜 침식 저항성을 비교 평가했습니다.

- 핵심 발견: 산화 처리된 시편은 질화 처리된 시편에 비해 현저히 적은 침식 면적과 질량 감소를 보여, 알루미늄 용탕에 대한 더 우수한 내침식성을 입증했습니다.

- 결론: H11 금형강의 경우, 질화 처리보다 산화 처리가 알루미늄 용탕으로 인한 침식을 방지하고 금형 수명을 연장하는 데 더 효과적인 금형 표면 처리 전략입니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

알루미늄은 자동차 산업에서 널리 사용되는 소재이며, 그 수요와 품질 요구사항은 계속해서 높아지고 있습니다. 다이캐스팅은 알루미늄 부품을 생산하는 가장 효율적인 방법 중 하나이지만, 공정의 생산성과 품질은 금형의 성능에 크게 좌우됩니다. 금형 수명을 단축시키는 주요 원인 중 하나는 고온의 알루미늄 용탕으로 인해 금형 표면이 침식되는 현상입니다. 다이캐스팅 공정 중 고온의 용탕은 금형 표면을 지속적으로 씻어내며 기계적 충격과 화학적 부식을 유발합니다. 이로 인해 금형이 손상되거나 영구적인 고장으로 이어질 수 있으므로, 금형 침식을 방지하는 것은 수명을 연장하기 위한 매우 중요한 과제입니다. 적절한 금형 표면 처리는 이를 해결하는 가장 효과적인 기술 중 하나이며, 이 연구는 어떤 처리 방식이 더 우수한지 명확히 밝히는 것을 목표로 합니다.

접근 방식: 연구 방법론 분석

본 연구에서는 A356 다이캐스팅 알루미늄 합금과 H11 다이캐스팅 금형강을 실험 재료로 사용했습니다. H11 강철 시편은 먼저 1015°C에서 오스테나이트화 처리 후 550°C에서 두 번 템퍼링하여 48 HRC의 경도를 갖도록 열처리되었습니다.

이후 시편들은 두 그룹으로 나뉘어 각각 다른 표면 처리를 받았습니다. 1. 산화 처리: 550°C에서 1.5시간 동안 150kPa의 수증기 압력 하에서 증기 산화 처리를 진행했습니다. 2. 질화 처리(가스 연질화): 565°C에서 2.5시간 동안 질소(N₂), 암모니아(NH₃), 이산화탄소(CO₂) 혼합 가스 분위기에서 처리했습니다.

표면 처리가 완료된 시편들은 680°C의 A356 알루미늄 용탕에 아르곤 보호 분위기 하에서 각각 0.5시간, 1시간, 2시간 동안 침지되었습니다. 침지 후 시편을 꺼내 공기 중에서 냉각시키고, 표면에 남은 알루미늄을 제거한 뒤 질량 감소율을 측정했습니다. 미세구조, 화학 성분, 상 조성, 열 흐름 변화 및 활성화 에너지는 주사전자현미경(SEM), 에너지 분산형 분광법(EDS), X선 회절(XRD), 시차주사열량계(DSC)를 사용하여 분석되었습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 산화 처리층의 월등한 침식 저항성 (질량 감소율 비교)

연구의 가장 명확한 결과는 침지 시간에 따른 질량 감소율의 차이였습니다. 그림 1에서 볼 수 있듯이, 두 처리 방식 모두 시간이 지남에 따라 질량 손실이 증가했지만 그 정도에는 큰 차이가 있었습니다.

- 산화 처리 시편: 0.5시간, 1시간, 2시간 침지 후 질량 감소율은 각각 0.67%, 1.26%, 1.77%였습니다.

- 질화 처리 시편: 동일한 조건에서 질량 감소율은 각각 1.63%, 1.82%, 2.87%로 측정되었습니다.

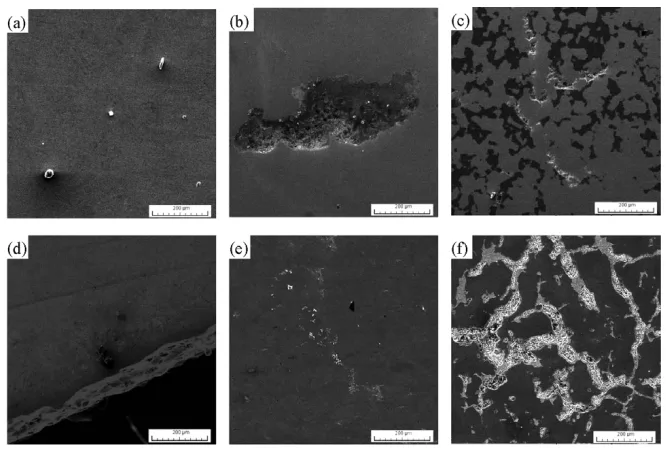

이 데이터는 산화 처리층이 질화 처리층보다 알루미늄 용탕으로부터 금형을 훨씬 효과적으로 보호하여 질량 손실을 현저히 줄인다는 것을 명백히 보여줍니다. 그림 2의 미세구조 사진에서도 질화 처리된 시편(d, e, f)의 침식 영역이 산화 처리된 시편(a, b, c)보다 훨씬 넓다는 것을 시각적으로 확인할 수 있습니다.

결과 2: 반응 장벽의 차이 (깁스 자유 에너지 및 활성화 에너지)

침식 저항성의 차이는 금형 표면과 알루미늄 용탕 간의 화학 반응성 차이에서 기인합니다.

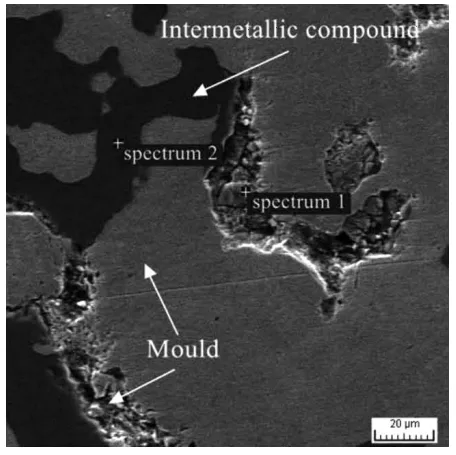

- 깁스 자유 에너지: XRD 분석 결과(그림 5), 질화 처리된 표면에서는 FeAl 상이, 산화 처리된 표면에서는 Fe₂Al₅ 상이 주로 형성되었습니다. FeAl 생성의 깁스 자유 에너지(ΔG° = -490.6 kcal/mol)는 Fe₂Al₅ 생성(ΔG° = -84.83 kcal/mol)보다 훨씬 낮아, 질화 처리층과 알루미늄 용탕 간의 반응이 더 쉽게 일어남을 의미합니다.

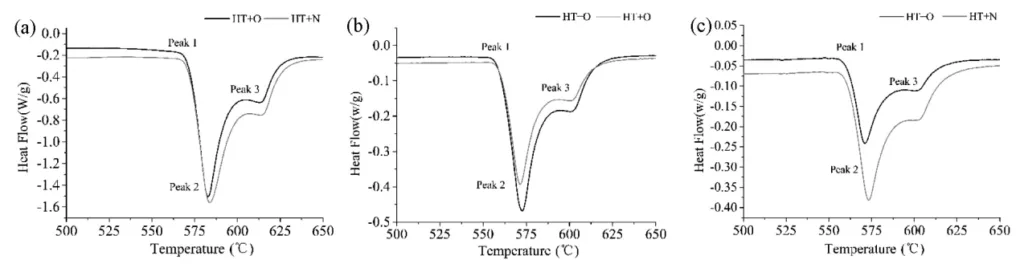

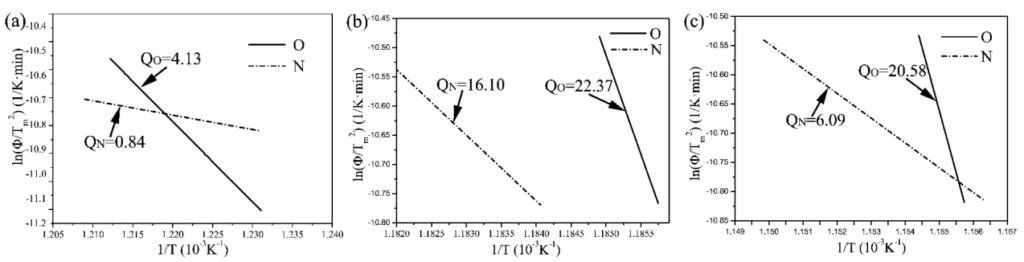

- 활성화 에너지: DSC 분석을 통해 계산된 활성화 에너지는 이러한 경향을 더욱 명확히 보여줍니다. 그림 7에 따르면, 반응이 시작되는 peak 1에서 질화 처리 시편의 활성화 에너지는 0.84 eV/atom에 불과했지만, 산화 처리 시편은 4.13 eV/atom으로 훨씬 높았습니다. 이는 산화층이 알루미늄 용탕과의 반응을 개시하는 데 훨씬 더 큰 에너지 장벽 역할을 하여, 원자 확산 및 금속간 화합물 형성을 효과적으로 억제함을 나타냅니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 H11 금형강을 사용하는 알루미늄 다이캐스팅 공정에서 질화 처리 대신 산화 처리를 선택하는 것이 금형 침식을 줄이고 공구 수명을 연장하는 데 직접적으로 기여할 수 있음을 시사합니다.

- 품질 관리팀: 논문의 그림 2와 그림 3, 4에 나타난 침식 후 미세구조 및 성분 분석 데이터는 수명이 다한 금형의 파손 원인을 분석할 때 침식이 주된 메커니즘이었는지 판단하는 중요한 기준으로 활용될 수 있습니다.

- 설계 엔지니어: 알루미늄 주조용 신규 금형의 재료 및 표면 처리를 지정할 때, 본 연구에서 입증된 산화 처리 표면의 우수한 내침식성은 금형 수명을 극대화하기 위한 초기 설계 단계에서 반드시 고려해야 할 핵심 요소입니다.

논문 상세 정보

[EROSION OF MOLD-STEEL SURFACE OXIDATION AND NITRIDING LAYERS DUE TO A DIE-CASTING ALUMINUM ALLOY]

1. 개요:

- 제목: EROSION OF MOLD-STEEL SURFACE OXIDATION AND NITRIDING LAYERS DUE TO A DIE-CASTING ALUMINUM ALLOY (다이캐스팅 알루미늄 합금으로 인한 금형강 표면 산화 및 질화층의 침식)

- 저자: Han-xue Cao, Yun-hao Liu, Chao Shen, Hao-xing Tang, Yan-yan Huang, Jia-le Lei

- 발행 연도: 2018

- 저널/학회: Materiali in tehnologije / Materials and technology

- 키워드: erosion resistance, oxidation treatment, nitriding treatment, immersion test (내침식성, 산화 처리, 질화 처리, 침지 시험)

2. 초록:

두 가지 다른 표면 처리 기술(산화 처리 및 질화 처리)로 처리된 H11 다이캐스팅 금형강의 A356 알루미늄 합금 용탕에 대한 내침식성을 고온 알루미늄 침지 실험을 통해 조사했다. 미세구조, 화학 성분, 상 조성, 열 흐름 변화 및 활성화 에너지를 주사전자현미경(SEM), 에너지 분산형 분광법(EDS), X선 회절(XRD), 시차주사열량계(DSC)를 사용하여 분석했다. 질화 처리된 시편과 비교하여 산화 처리된 시편은 더 작은 침식 면적과 더 낮은 질량 손실을 보였다. 또한, 질화 처리된 시편은 알루미늄 합금 용탕과 반응하는 데 더 낮은 깁스 자유 에너지를 필요로 했다. 산화 처리된 시편과 비교하여 질화 처리된 시편과 알루미늄 합금 간의 반응 활성화 에너지는 더 작았다. 이러한 결과는 산화 처리된 H11 다이캐스팅 금형강 표면이 질화 처리된 강철 표면보다 알루미늄 합금 용탕에 대해 더 나은 내침식성을 나타내는 경향이 있음을 시사한다.

3. 서론:

알루미늄은 자동차 산업에서 널리 사용되는 재료이며 알루미늄 합금의 양과 질에 대한 요구 사항이 향상되고 있다. 다이캐스팅은 알루미늄 부품에 사용되는 가장 효율적인 성형 방법 중 하나이다. 금형은 생산성뿐만 아니라 표면 마감 및 미세 구조 미세화와 같은 다이캐스팅 성능에도 영향을 미친다. 따라서 많은 연구자들이 금형 품질을 개선하고 금형의 수명을 연장하는 데 중점을 둔다. 금형의 수명이 단축되는 주된 이유 중 하나는 알루미늄 합금 용탕의 고온으로 인해 다이 표면이 침식된다는 사실이 잘 알려져 있다. 다이캐스팅 공정 중 고온의 용탕이 다이 표면을 지속적으로 세척하고 기계적 충격과 화학적 부식을 일으키기 때문에 침식이 발생한다. 다이가 인출될 때 주물의 일부가 다이 표면에 남거나 금형이 찢어져 금형의 영구적인 고장을 일으킬 수 있다. 따라서 금형의 침식을 방지하는 것은 수명을 연장하기 위해 수행되는 매우 중요한 작업이다. 금형에 대한 적절한 표면 처리는 가장 효과적인 기술 중 하나이며, 많은 연구에서 이에 대해 보고했다. G. H. Farrahi 등은 쇼트 피닝이 D3 강의 피로 수명을 약 14% 증가시킨 반면, 질화탄화 처리 및 단일 단계 질화 처리는 D3 강의 피로 수명을 각각 약 29% 및 50% 감소시킨다는 것을 발견했다. Bo Wang 등은 AISI H13 열간 가공 다이 강의 마모 거동에 대한 질화층 미세 구조 제어의 효과를 조사했다.

4. 연구 요약:

연구 주제의 배경:

다이캐스팅 공정에서 금형의 수명은 생산성과 직결되는 중요한 요소이다. 특히 고온의 알루미늄 용탕은 금형 표면에 화학적, 기계적 침식을 유발하여 수명을 단축시키는 주요 원인이 된다.

이전 연구 현황:

금형 수명 연장을 위해 쇼트 피닝, 질화탄화, 질화 처리, PVD 코팅 등 다양한 표면 처리 기술이 연구되어 왔다. 각 기술은 경도, 내마모성, 내산화성 등 특정 측면에서 장점을 보이지만, 알루미늄 용탕에 대한 직접적인 내침식성 메커니즘에 대한 비교 연구는 부족했다.

연구 목적:

이 연구의 목적은 다이캐스팅 금형에 널리 사용되는 두 가지 표면 처리 기술인 산화 처리와 질화 처리가 H11 금형강의 알루미늄 용탕에 대한 내침식성에 미치는 영향을 비교 평가하고 그 메커니즘을 규명하는 것이다. 이를 통해 금형 수명 연장을 위한 최적의 표면 처리 방안을 제시하고자 한다.

핵심 연구:

산화 처리 및 질화 처리된 H11 강철 시편을 A356 알루미늄 용탕에 침지시키는 실험을 수행했다. 침지 후 질량 감소율, 표면 미세구조, 화학 및 상 조성 변화를 분석했다. 또한 DSC 분석을 통해 각 표면 처리층과 알루미늄 용탕 간의 반응열 및 활성화 에너지를 계산하여 반응성을 정량적으로 비교했다.

5. 연구 방법론

연구 설계:

두 가지 다른 표면 처리(산화, 질화)가 적용된 H11 금형강 시편을 동일한 조건의 A356 알루미늄 용탕에 서로 다른 시간(0.5, 1, 2시간) 동안 침지시키는 비교 실험으로 설계되었다.

데이터 수집 및 분석 방법:

- 질량 감소율 측정: 침지 실험 전후의 시편 무게를 측정하여 질량 감소율을 계산했다.

- 미세구조 및 성분 분석: 주사전자현미경(SEM)과 에너지 분산형 분광법(EDS)을 사용하여 침식된 표면의 형태와 화학 성분을 분석했다.

- 상 분석: X선 회절(XRD)을 사용하여 표면에 형성된 금속간 화합물의 상을 식별했다.

- 열 분석: 시차주사열량계(DSC)를 사용하여 표면 처리된 강철과 알루미늄 합금 분말 혼합물을 가열하면서 발생하는 열 흐름 변화를 측정하고, Kissinger 공식을 이용해 반응 활성화 에너지를 계산했다.

연구 주제 및 범위:

이 연구는 H11 다이캐스팅 금형강에 적용된 산화 처리와 질화 처리가 A356 알루미늄 합금 용탕에 대한 내침식성에 미치는 영향을 중심으로 다룬다. 연구 범위는 침식으로 인한 질량 손실, 미세구조 변화, 반응 생성물 및 반응 동역학(활성화 에너지) 분석에 한정된다.

6. 주요 결과:

주요 결과:

- 산화 처리된 시편은 질화 처리된 시편에 비해 모든 침지 시간에서 현저히 낮은 질량 감소율을 보였다 (예: 2시간 침지 후 1.77% vs 2.87%).

- 질화 처리된 시편의 침식 면적이 산화 처리된 시편보다 더 넓었다.

- 질화 처리된 표면은 알루미늄과 반응하여 FeAl 상을 형성하는 반면, 산화 처리된 표면은 Fe₂Al₅ 상을 형성했다. FeAl 생성 반응의 깁스 자유 에너지가 더 낮아, 질화 처리 표면에서 반응이 더 쉽게 일어난다.

- 산화 처리된 시편과 알루미늄 합금 간의 반응 활성화 에너지는 질화 처리된 시편보다 훨씬 높아(예: peak 1에서 4.13 eV/atom vs 0.84 eV/atom), 산화층이 더 효과적인 반응 억제 장벽임을 나타낸다.

- 동일한 가열 속도에서 질화 처리 시편에서 방출되는 열량이 산화 처리 시편보다 더 컸으며, 이는 질화 처리 시편과 알루미늄 용탕 간의 반응이 더 격렬함을 의미한다.

그림 이름 목록:

- Figure 1: Mass-loss rate after the immersion

- Figure 2: Scanning electron micrographs of oxidation samples after immersion for: a) 0.5 h, b) 1 h, c) 2 h; scanning electron micrographs of nitriding samples after immersion for d) 0.5 h, e) 1 h, f) 2 h

- Figure 3: Chemical composition of sample A3 at S1 and S2

- Figure 4: Chemical composition of sample B3 at S3 and S4

- Figure 5: X-ray diffraction diagrams for samples: a) A3 and b) B3

- Figure 6: DSC results of the thermal analysis of the samples with two different surface treatments: a) 10 K/min; b) 15 K/min; c) 20 K/min

- Figure 7: Activation energy (unit: eV/atom) of the reaction between A356 aluminum alloy and die steel with two different surface treatments at a) peak 1, b) peak 2 and c) peak 3 (the positions of peaks 1, 2 and 3 are shown in Figure 6)

7. 결론:

A356 알루미늄 합금에 대한 H11 다이캐스팅 금형강의 내침식성을 두 가지 다른 기술(산화 처리 및 질화 처리)로 표면 처리하여 침지 실험을 통해 조사했다. (1) (0.5, 1, 2) 시간 침지 후, 산화 처리된 시편의 질량 감소율은 각각 (0.67, 1.26, 1.77)%였다. 질화 처리된 시편의 질량 감소율은 각각 (1.63, 1.82, 2.87)%였으며, 침식 면적이 더 넓었다. (2) 질화 처리된 시편과 알루미늄 합금 용탕 간의 반응에 대한 깁스 자유 에너지는 산화 처리된 시편보다 낮아, 즉 반응이 더 쉽게 일어난다. (3) 열 분석(DSC 실험)을 분석하고 활성화 에너지를 계산했다. 동일한 가열 속도에서 질화 처리된 시편에서 방출되는 열이 산화 처리된 시편에서 방출되는 열보다 크다. 산화 처리된 시편과 알루미늄 합금 간의 반응은 훨씬 더 많은 활성화 에너지를 필요로 한다. 이는 알루미늄 합금 용탕이 질화 처리된 시편과 더 격렬하게 반응함을 보여준다. 따라서, 산화 처리된 H11 다이캐스팅 금형강은 질화 처리된 표면보다 알루미늄 합금 용탕으로 인한 침식에 대해 더 높은 저항성을 보이는 더 나은 성능을 나타내는 경향이 있다.

8. 참고문헌:

- ¹J. Hirsch, T. Al-Samman, Superior light metals by texture engineer-ing: Optimized aluminum and magnesium alloys for automotive applications, Acta Mater., 61 (2013) 3, 818-843, doi:10.1016/ j.actamat.2012.10.044

- ²F. Wang, Q. Ma, W. Meng, Z. Han, Experimental study on the heat transfer behavior and contact pressure at the casting-mold interface in squeeze casting of aluminum alloy, Int. J. Heat Mass Tran., 112 (2017), 1032-1043, doi:10.1016/j.ijheatmasstransfer.2017.05.051

- ³J. M. Paiva, G. Fox-Rabinovich, E. Locks Junior, P. Stolf, Y. Seid Ahmed, M. Matos Martins, C. Bork, S. Veldhuis, Tribological and wear performance of nanocomposite PVD hard coatings deposited on aluminum die casting tool, Materials, 11 (2018) 3, 358, doi:10.3390/ma11030358

- ⁴P. Terek, L. Kovačević, A. Miletić, P. Panjan, S. Baloš, B. Škorić, D. Kakaš, Effects of die core treatments and surface finishes on the sticking and galling tendency of Al-Si alloy casting during ejection, Wear., 356-357 (2016), 122-134, doi:10.1016/j.wear.2016.03.016

- ⁵Q.-Y. Han, Mechanism of die soldering during aluminum die casting, China Foundry, (2015) 2, 136-143

- ⁶M. Ariati, D. M. Nurjaya, R. Aldila, Die soldering phenomenon on the H13 tool steel with shot peening and nitriding surface treatment, Advanced Materials Research, 1101 (2015), 157-163, doi:10.4028/ www.scientific.net/AMR.1101.157

- ⁷G. H. Farrahi, H. Ghadbeigi, An investigation into the effect of various surface treatments on fatigue life of a tool steel, J. Mater. Process. Technol., 174 (2006) 1, 318-324, doi:10.1016/j.jmatprotec. 2006.01.014

- ⁸B. Wang, X. Zhao, W. Li, M. Qin, J. Gu, Effect of nitrided-layer microstructure control on wear behavior of AISI H13 hot work die steel, Appl. Surf. Sci., 431 (2018), 39-43, doi:10.1016/j.apsusc. 2017.03.185

- ⁹I. Peter, M. Rosso, F. S. Gobber, Study of protective coatings for aluminum die casting molds, Appl. Surf. Sci., 358 (2015), 563-571, doi:10.1016/j.apsusc.2015.08.013

- ¹⁰M. Adamiak, L. A. Dobrzański, Microstructure and selected proper-ties of hot-work tool steel with PVD coatings after laser surface treatment, Appl. Surf. Sci., 254 (2008) 15, 4552-4556, doi:10.1016/ j.apsusc.2008.01.091

- ¹¹V. Joshi, A. Srivastava, R. Shivpuri, Intermetallic formation and its relation to interface mass loss and tribology in die casting dies, Wear, 256 (2004) 11, 1232-1235, doi:10.1016/j.wear. 2003.08.001

- ¹²M. Fang, Q. H. Li, F. X. Gan, Kinetic crystallization behavior of SbO x thin films, Physica B, 352 (2004) 1-4, 206-209, doi:10.1016/ j.physb.2004.07.012

- ¹³D. O. Ovono, I. Guillot, D. Massinon, Determination of the activa-tion energy in a cast aluminium alloy by TEM and DSC, J. Alloys Compd., 432 (2007) 1-2, 241-246, doi:10.1016/j.jallcom.2006. 05.132

- ¹⁴E. K. Tentardini, A. O. Kunrath, C. Aguzzoli, M. Castro, J. J. Moore, I. J. R. Baumvol, Soldering mechanisms in materials and coatings for aluminum die casting, Surf. Coat. Technol., 202 (2008) 16, 3764-3771, doi:10.1016/j.surfcoat.2008.01.019

전문가 Q&A: 자주 묻는 질문

Q1: 실제 다이캐스팅 공정 대신 고온 침지 테스트를 사용한 이유는 무엇입니까?

A1: 고온 침지 테스트는 다이캐스팅 공정에서 발생하는 기계적 충격이나 압력과 같은 복합적인 변수들을 배제하고, 오직 알루미늄 용탕에 의한 화학적·열적 침식 효과만을 분리하여 집중적으로 평가할 수 있게 해줍니다. 이를 통해 두 가지 표면 처리 기술의 내침식 성능 차이를 명확하게 비교하고 가속 평가를 수행할 수 있었습니다.

Q2: 그림 7에서 반응 시작점(peak 1)의 활성화 에너지 차이가 매우 큰데, 이것이 실제 공정에서 갖는 의미는 무엇입니까?

A2: 질화 처리 시편의 활성화 에너지가 산화 처리 시편(0.84 eV/atom vs 4.13 eV/atom)보다 현저히 낮다는 것은, 질화 처리된 표면과 용탕 간의 초기 반응이 훨씬 적은 에너지로도 쉽게 시작된다는 것을 의미합니다. 이는 질화층이 용탕의 초기 공격에 대한 방어벽으로서 불안정하며, 이로 인해 더 빠르고 광범위한 침식으로 이어진다는 것을 시사합니다.

Q3: 질화 처리층이 산화 처리층보다 침식에 더 취약한 근본적인 이유는 무엇이라고 설명할 수 있습니까?

A3: 논문은 두 가지 가능성을 제시합니다. 첫째, 질화층 자체가 균일하거나 치밀하지 않아 알루미늄 용탕이 더 쉽게 표면을 적시고 침투하여 빠르게 손상시킬 수 있습니다. 둘째, 질화층을 구성하는 특정 상(phase)들이 알루미늄 용탕과 더 격렬하게 반응하며, 이러한 발열 반응이 후속 반응을 더욱 촉진시켜 금속간 화합물 형성을 가속화하기 때문일 수 있습니다.

Q4: 이 연구는 H11 금형강에 국한되었는데, 다른 종류의 금형강(예: SKD61, H13)에도 동일한 결과가 적용될 수 있을까요?

A4: 이 논문은 H11 강에 대한 결과를 제시하고 있습니다. H11, SKD61, H13은 유사한 조성을 가진 열간 공구강 그룹에 속하므로 비슷한 경향을 보일 가능성이 높습니다. 하지만 각 강재의 미세한 합금 원소 차이가 산화층이나 질화층의 특성에 영향을 줄 수 있으므로, 다른 강재에 대해서는 별도의 검증 실험이 필요할 것입니다.

Q5: 산화 처리의 구체적인 공정 조건(온도, 시간, 분위기)이 내침식성에 어떤 영향을 미칠까요?

A5: 본 논문에서는 550°C, 1.5시간, 150kPa 수증기라는 특정 조건에서 산화 처리를 수행했습니다. 이러한 공정 변수들은 생성되는 산화층의 두께, 치밀도, 상 조성(예: Fe₂O₃, Fe₃O₄)에 직접적인 영향을 미칩니다. 최적의 내침식성을 얻기 위해서는 특정 다이캐스팅 공정 환경에 맞춰 산화 처리 조건을 최적화하는 추가 연구가 필요할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

고온의 알루미늄 용탕에 의한 금형 침식은 다이캐스팅 산업의 오랜 난제입니다. 본 연구는 H11 금형강에 대한 두 가지 대표적인 금형 표면 처리 기술인 산화 처리와 질화 처리를 직접 비교함으로써 명확한 해답을 제시합니다. 연구 결과, 산화 처리된 표면이 질화 처리된 표면보다 월등히 높은 화학적 안정성과 반응 저항성을 보여주어, 금형의 침식을 효과적으로 억제하고 수명을 연장할 수 있음을 입증했습니다.

이러한 발견은 R&D 및 현장 운영에 중요한 시사점을 제공합니다. 올바른 금형 표면 처리 기술의 선택은 단순히 금형 수명을 늘리는 것을 넘어, 제품 품질의 일관성을 확보하고 유지보수 비용을 절감하여 전체 생산성을 향상시키는 핵심 요소가 될 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Han-xue Cao]" 외 저자의 논문 "[EROSION OF MOLD-STEEL SURFACE OXIDATION AND NITRIDING LAYERS DUE TO A DIE-CASTING ALUMINUM ALLOY]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.17222/mit.2018.035]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.