주조 결함 분석: 근본 원인부터 해결책까지 종합 리뷰

본 기술 요약은 Vaibhav Ingle과 Madhukar Sorte가 저술하여 2017년 'Int. Journal of Engineering Research and Application'에 발표한 학술 논문 "Defects, Root Causes in Casting Process and Their Remedies: Review"를 기반으로 작성되었습니다.

키워드

- Primary Keyword: 주조 결함 분석

- Secondary Keywords: 고압 다이캐스팅, 주조 공정 최적화, 불량 원인 및 해결책, 품질 개선, 생산성 향상

Executive Summary

- The Challenge: 주조 공정에서 발생하는 다양한 불확실성과 결함은 제품 품질과 생산성을 저하시키는 핵심적인 문제입니다.

- The Method: 본 연구는 기존의 다양한 학술 자료를 검토하여 충전 관련, 형상 관련, 열 관련 결함 등 주조 결함의 유형을 체계적으로 분류하고 분석했습니다.

- The Key Breakthrough: 각 결함 유형(블로우 홀, 탕경, 수축 등)에 대한 명확한 발생 원인과 이를 해결하기 위한 구체적인 개선 방안을 종합적으로 제시했습니다.

- The Bottom Line: 주조 결함의 정확한 식별과 근본 원인에 대한 이해는 불량률을 최소화하고 고품질 제품을 안정적으로 생산하기 위한 필수 전제 조건입니다.

The Challenge: Why This Research Matters for HPDC Professionals

많은 제조 산업은 제품의 품질과 생산성 향상을 목표로 합니다. 특히 주조 공정에서는 수많은 공정 변수를 제어해야 하므로, 예측 불가능한 불확실성과 결함이 발생할 가능성이 높습니다. 이러한 결함을 최소화하기 위해서는 기술적인 해결책이 필수적입니다. 본 논문은 주조 공정에서 발생하는 다양한 결함과 그 근본 원인을 제시하고, 산업 현장에서 품질과 생산성을 향상시키기 위한 예방 조치를 제공하는 것을 목표로 합니다. 사소한 결함은 쉽게 수정할 수 있지만, 높은 불량률은 상당한 비용 증가로 이어집니다. 따라서 다이캐스팅 엔지니어는 결함의 유형을 파악하고 정확한 근본 원인을 식별하며, 그에 맞는 해결책을 적용할 수 있는 지식을 갖추는 것이 매우 중요합니다.

The Approach: Unpacking the Methodology

본 연구는 특정 실험을 수행하기보다는, 기존에 발표된 다양한 연구 문헌을 종합적으로 검토하는 '리뷰(Review)' 방식을 채택했습니다. 저자들은 Rajesh Rajkolhe, J.G. Khan, Mr. Siddalingswami S. Hiremath 등 여러 연구자들이 발표한 선행 연구들을 분석하여 주조 공정에서 발생하는 결함들을 충전 관련(filling related), 형상 관련(shape related), 열 관련(thermal related) 등 외관에 따라 분류했습니다. 이 접근법을 통해, 단일 연구의 한계를 넘어 업계 전반에서 보고된 다양한 결함 사례, 원인 분석, 해결책을 체계적으로 수집하고 정리할 수 있었습니다. 이는 실제 주조 현장에서 발생하는 문제에 대한 포괄적인 지식 기반을 제공합니다.

The Breakthrough: Key Findings & Data

본 논문은 주조 결함을 크게 3가지 카테고리로 분류하고, 각 카테고리에 속하는 대표적인 결함들의 원인과 해결책을 상세히 설명합니다.

Finding 1: 블로우 홀 (Blowhole) - 가스에 의한 기공 결함

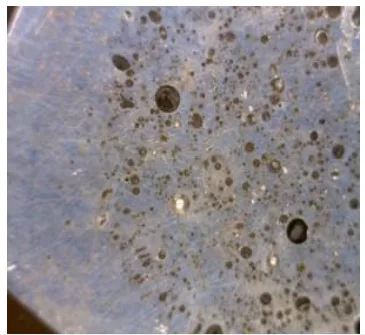

블로우 홀은 용탕이 응고되는 동안 금속 표면에 생성되는 둥글거나 타원형의 구멍입니다. 이는 주형 캐비티의 높은 지점에 가스가 모여 용탕이 해당 공간을 채우는 것을 방해할 때 발생합니다. 이 결함은 핀홀(pinhole)과 표면 하 블로우 홀(subsurface blowhole)로 나뉩니다. - 주요 원인: 주형 및 코어의 불량한 가스 배출(venting), 과도한 가스 발생, 코어의 과도한 수분 흡수, 낮은 주입 온도 등이 있습니다. - 해결 방안: 코어의 가스 배출 성능을 개선하고, 가스 배출 채널을 제공하며, 가스 발생량이 적은 바인더를 사용하고, 수분 흡수를 줄이는 것이 효과적입니다.

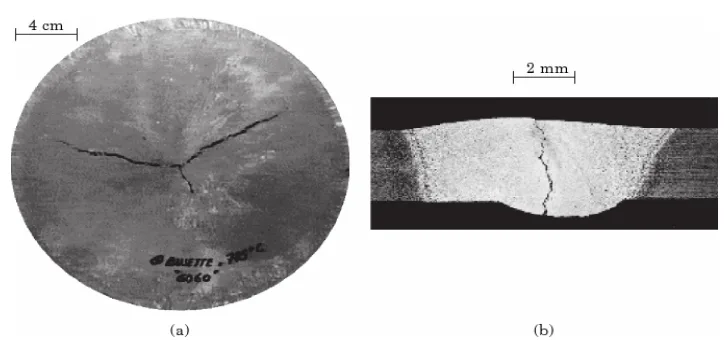

Finding 2: 탕경 (Cold Lap or Cold Shut) - 불완전한 용탕 융합

탕경은 주형 캐비티 내에서 두 개의 용탕 흐름이 만날 때 완전히 융합되지 않아 불연속면을 형성하는 결함입니다. 이는 용탕의 유동성이 부족하거나 게이팅 시스템이 부적절할 때 발생하며, 둥근 모서리를 가진 균열 형태로 나타납니다. - 주요 원인: 용탕의 유동성 부족, 잘못된 제품 설계, 부적절한 게이팅 시스템 설계 등이 원인입니다. - 해결 방안: 적절한 주입 온도를 설정하고, 제품 설계를 수정하며, 게이팅 시스템을 개선하는 것이 필요합니다.

Finding 3: 수축 (Shrinkage) - 응고 시 체적 감소로 인한 결함

수축 결함은 금속이 응고될 때 발생하는 수축을 보상할 용탕이 충분히 공급되지 않을 때 발생합니다. 이는 개방형 수축 결함(open shrinkage defects)과 폐쇄형 수축 결함(closed shrinkage defects)으로 나뉩니다. 특히 폐쇄형 수축(수축 기공)은 주물 내부에 형성되어 육안으로 확인하기 어렵지만 제품의 기계적 강도를 심각하게 저하시킬 수 있습니다. - 주요 원인: 용융 상태의 다이캐스팅 합금 밀도가 고체 상태보다 낮기 때문에, 액상에서 고상으로 변할 때 항상 부피가 줄어듭니다. 이 수축 현상이 두꺼운 부분의 중앙에서 '수축 기공'으로 알려진 작은 공극들을 형성합니다. - 해결 방안: 수축 기공을 제거하는 일반적인 기술은 용탕이 응고되면서 형성되는 공극으로 가압된 액상 금속이 지속적으로 흘러 들어가도록 보장하는 것입니다.

Practical Implications for R&D and Operations

- For Process Engineers: 본 연구는 낮은 주입 온도나 부적절한 주입 속도가 블로우 홀이나 탕경과 같은 결함을 유발할 수 있음을 시사합니다. 따라서 [주입 온도 및 압력과 같은 공정 변수]를 정밀하게 조정하는 것이 [특정 결함을 줄이거나 효율성을 개선]하는 데 기여할 수 있습니다.

- For Quality Control Teams: 논문에 제시된 [블로우 홀], [탕경], [수축 기공] 등의 결함 사진과 특징은 [특정 조건]이 [주요 기계적 특성]에 미치는 영향을 시각적으로 보여줍니다. 이는 새로운 품질 검사 기준을 수립하는 데 유용한 정보를 제공할 수 있습니다.

- For Design Engineers: 연구 결과는 [게이팅 시스템 설계]나 [제품의 두께 변화]와 같은 [특정 설계 특징]이 응고 중 [결함 형성]에 영향을 미칠 수 있음을 나타냅니다. 이는 초기 설계 단계에서 반드시 고려해야 할 중요한 사항임을 시사합니다.

Paper Details

Defects, Root Causes in Casting Process and Their Remedies: Review

1. Overview:

- Title: Defects, Root Causes in Casting Process and Their Remedies: Review

- Author: Vaibhav Ingle, Madhukar Sorte

- Year of publication: 2017

- Journal/academic society of publication: Int. Journal of Engineering Research and Application

- Keywords: Casting defects and their root causes, remedies for casting defects.

2. Abstract:

많은 산업은 제조 제품의 품질과 생산성 향상을 목표로 합니다. 따라서 주조 공정 중에는 수많은 공정 변수를 제어해야 하며, 이로 인해 조직은 불확실성과 결함에 직면하게 됩니다. 주조 산업에서는 불확실성과 결함을 최소화하기 위한 기술적 해결책이 필요합니다. 본 리뷰 논문은 주조 공정 중 엔진 부품에서 발생하는 다양한 주조 결함과 그 근본 원인을 제시합니다. 또한 산업 수준에서 품질과 생산성을 향상시키기 위한 예방 조치를 제공합니다.

3. Introduction:

주조는 뜨거운 용융 금속을 원하는 모양의 공동(cavity)이 있는 주형 상자에 붓고 응고시키는 제조 공정입니다. 이렇게 응고된 부품을 주물이라고 합니다. 주조는 다른 방법으로는 제작하기 어렵거나 비경제적인 복잡한 형상을 만드는 데 가장 자주 사용됩니다. 주조는 완제품을 완성하는 모든 과정에서 실패가 발생할 위험이 있는 공정입니다. 따라서 결함 없는 부품을 얻기 위해서는 주조 제품 제조 시 필요한 조치를 취해야 합니다. 본 리뷰 논문에서는 모든 주조 관련 결함과 그 원인 및 해결책을 제공하고자 합니다.

4. Summary of the study:

Background of the research topic:

주조 공정은 복잡한 형상의 부품을 경제적으로 생산할 수 있는 핵심 제조 기술이지만, 용융, 주입, 응고 과정에서 다양한 결함이 발생할 위험이 내재되어 있습니다. 이러한 결함은 제품의 품질 저하와 생산 비용 증가의 직접적인 원인이 되므로, 결함의 원인을 명확히 규명하고 해결책을 마련하는 것이 산업 현장에서 매우 중요합니다.

Status of previous research:

본 논문은 다양한 선행 연구를 종합한 리뷰 논문입니다. Rajesh Rajkolhe와 J.G. Khan은 충전, 형상, 열 관련 결함 등 외관에 따른 결함 분류를 제시했습니다. Mr. Siddalingswami S. Hiremath와 S.R. dulange는 특정 산업(kirloskar ferros industry ltd.)에서 4R 실린더 블록의 불량률이 40% 이상임을 확인하고 그 원인을 분석했습니다. C. M. Choudhari 등은 시뮬레이션 소프트웨어를 활용하여 주조 결함을 최소화하는 방법론을 연구했습니다. 이처럼 기존 연구들은 특정 결함이나 공정에 초점을 맞추어 해결책을 모색해왔습니다.

Purpose of the study:

본 연구의 목적은 주조 산업 종사자들이 불량률을 최소화할 수 있도록, 다양한 주조 관련 결함, 그 근본 원인, 그리고 해결책에 대한 포괄적이고 체계적인 지식을 제공하는 것입니다. 이를 통해 현장 엔지니어들이 결함을 신속하고 정확하게 진단하고 적절한 조치를 취할 수 있도록 돕고자 합니다.

Core study:

본 연구의 핵심은 주조 결함을 체계적으로 분류하고 각 결함에 대한 상세한 분석을 제공하는 것입니다. 결함은 크게 4.1 충전 관련 결함(Filling related defect), 4.2 형상 관련 결함(Shape related defect), 4.3 열 관련 결함(Thermal related defect)의 세 가지 범주로 나뉩니다. 각 범주 내에서 블로우 홀(Blowhole), 샌드 인클루전(Sand inclusion), 탕경(Cold shut), 가스 기공(Gas porosity), 미스매치(Mismatch), 뒤틀림(Distortion), 균열(Cracks), 수축(Shrinkage) 등 구체적인 결함 유형을 정의하고, 각각의 발생 원인과 해결 방안을 심도 있게 다룹니다.

5. Research Methodology

Research Design:

본 연구는 실험적 연구가 아닌, 기존의 학술 논문, 기술 보고서, 관련 서적 등을 검토하고 종합하는 문헌 연구(Literature Review) 방식으로 설계되었습니다.

Data Collection and Analysis Methods:

저자들은 주조 결함, 원인, 해결책과 관련된 다양한 문헌을 수집했습니다. 수집된 자료에서 제시된 결함들을 충전, 형상, 열 관련의 세 가지 주요 카테고리로 분류하고, 각 결함의 특징, 발생 메커니즘, 그리고 제안된 해결책을 비교 분석하여 체계적으로 정리했습니다.

Research Topics and Scope:

본 연구는 주조 공정 전반에서 발생할 수 있는 일반적인 결함들을 다룹니다. 연구 범위는 결함의 식별, 근본 원인 분석, 그리고 이를 해결하기 위한 실질적인 방안 제시에 초점을 맞추고 있으며, 특정 합금이나 주조 방식에 국한되지 않고 보편적으로 적용될 수 있는 지식을 제공하는 것을 목표로 합니다.

6. Key Results:

Key Results:

- 주조 결함은 충전 관련 결함, 형상 관련 결함, 열 관련 결함의 세 가지 주요 범주로 분류되었습니다.

- 충전 관련 결함: 블로우 홀, 샌드 인클루전, 탕경, 가스 기공 등이 포함되며, 주로 용탕의 흐름 및 가스 배출 문제로 인해 발생합니다.

- 형상 관련 결함: 미스매치, 뒤틀림 등이 포함되며, 주형의 부정확한 조립이나 내부 응력으로 인해 발생합니다.

- 열 관련 결함: 균열 및 수축이 포함되며, 응고 과정에서의 열 응력 및 체적 변화가 주된 원인입니다.

- 각 결함에 대해 가능한 원인(Possible causes)과 해결책(Remedies)이 구체적으로 제시되었습니다.

Figure Name List:

- BLOW HOLES

- Sand inclusion defects

- "Cold shut" defect on die cast part

- Defect Diagnosis: Gas Porosity

- Mismatch defect

- Distortion or warp

- Cracks or tears

- Shrinkage Porosity.

7. Conclusion:

본 논문에서는 알루미늄 합금 주물의 결함 및 불완전성에 대한 새로운 분류가 제시되었습니다. 주조 결함은 충전 관련 결함, 수축 결함, 형상 관련 결함, 열 관련 결함의 세 가지 범주로 확인되었습니다. 이러한 연구는 주조 결함 분석을 위해 산업 현장의 품질을 개선하는 데 도움이 될 것입니다. 본 연구는 생산성 향상에 분명히 도움이 될 것입니다. 주물의 불량은 최소화되어야 하며 더 높은 품질을 얻어야 합니다.

8. References:

- [1]. Defects, Causes and Their Remedies in Casting Process: A Review Rajesh Rajkolhel, J. G. Khan2 Asst Professor1, 2, Mechanical Engineering Department1, 2, Shri Sant Gajanan Maharaj College of Engineering,

- [2]. "Review of Casting Defect Analysis to Initiate the Improvement Process"A.P.More, Dr.R.N.Baxi, Dr.S.B.Jaju Mechanical Engineering Department, G.H.Raisoni College of Engineering, Nagpur. 440016 (India)

- [3]. Defect formation in cast iron Lennart Elmquist School of Engineering Jönköping

- [List the references exactly as cited in the paper, Do not translate, Do not omit parts of sentences.] ... (The list continues up to reference [34] as in the original paper) ...

- [29]. New classification of defects and imperfection for aluminium alloy casting Elena Fiorese, Franco bollono and Gaiulio Timelli department of management and engineering international journal of metal casting vol.9 issue 1, 2015

- [30]. Casting defects and fatigue strength of die cast aluninium alloy M. Avalle, G. Belingardi, M.P. cavatorta, R. Deglione Department of mechanical engineering politechno de Torino Italy international journal of fatigue 24 2002

- [31]. Understanding the quality in aluminium casting G. K.Sigworth USAAmerican foundary society 2011

- [32]. temperature effect on tensile properties of precipation hardend alloy J.B.Ferguson, Hugo F. Lopez, Kyu Cho,and Chang Soo Kim expert of material science and technology USA

- [33]. Solidification charectristics and mechanical properties of aluminium silicon alloy containing sulfur J. Kajorncchairyakal, R. Sirichaivejakul, N moonrin, National metal and material technology center Bangkok

- [34]. The effect of microstructural charectristics and casting defects on the mechanical failure of Al based alloy Ildiko peter, Mario Rosso, Material science and chemical engineering department Italy

Expert Q&A: Your Top Questions Answered

Q1: 이 논문에서 제시하는 주조 결함의 주요 분류 기준은 무엇인가요?

A1: 이 논문은 주조 결함을 크게 세 가지 범주로 분류합니다. 첫째는 '충전 관련 결함'으로 용탕이 주형을 채우는 과정에서 발생하며 블로우 홀, 탕경 등이 속합니다. 둘째는 '형상 관련 결함'으로 미스매치나 뒤틀림처럼 주물의 최종 형상에 문제가 생기는 경우입니다. 셋째는 '열 관련 결함'으로 응고 과정의 온도 변화로 인해 발생하는 균열이나 수축 등이 포함됩니다.

Q2: '블로우 홀(Blowhole)' 결함의 가장 핵심적인 원인과 해결책은 무엇입니까?

A2: 블로우 홀의 가장 핵심적인 원인은 주형이나 코어 내부에 갇힌 가스입니다. 이는 주로 코어의 과도한 수분, 부적절한 가스 배출 설계(venting) 때문에 발생합니다. 이를 해결하기 위한 가장 효과적인 방법은 코어의 가스 배출 성능을 개선하고, 가스 배출 채널을 추가로 제공하며, 주입 온도를 적절히 관리하여 가스 발생을 억제하는 것입니다.

Q3: '탕경(Cold Shut)'은 왜 발생하며, 이를 방지하기 위한 가장 중요한 접근법은 무엇인가요?

A3: 탕경은 두 개 이상의 용탕 흐름이 만나기 전에 온도가 너무 낮아져 제대로 융합되지 못할 때 발생합니다. 근본적인 원인은 용탕의 유동성 부족입니다. 이를 방지하기 위한 가장 중요한 접근법은 적절한 주입 온도를 유지하여 용탕의 유동성을 확보하고, 용탕이 캐비티를 신속하고 원활하게 채울 수 있도록 게이팅 시스템을 최적화하는 것입니다.

Q4: 논문에서 언급된 개방형 수축과 폐쇄형 수축의 근본적인 차이점은 무엇인가요?

A4: 개방형 수축 결함은 대기에 노출된 상태로 형성됩니다. 즉, 주물 표면에서 시작하여 안쪽으로 파고드는 파이프(pipe)나 표면에 얕게 형성되는 동굴형 표면(caved surfaces)이 여기에 해당합니다. 반면, 폐쇄형 수축 결함(수축 기공)은 응고된 금속 내부에 고립된 액체 웅덩이(hot spot)에서 형성되어 외부로 노출되지 않는다는 점이 가장 큰 차이입니다. 이 때문에 발견하기 어렵고 제품 강도에 치명적일 수 있습니다.

Q5: 수축 기공(Shrinkage Porosity)을 제거하기 위해 논문이 제안하는 일반적인 기술은 무엇입니까?

A5: 논문에서는 수축 기공을 제거하기 위한 일반적인 기술로, 응고가 진행되면서 공극이 형성될 때 그 안으로 가압된 상태의 용탕이 지속적으로 공급되도록 보장하는 방법을 제시합니다. 이는 적절한 압력과 피더(feeder) 설계를 통해 응고가 완료될 때까지 수축 부위에 용탕을 보충해 줌으로써 내부 결함을 방지하는 원리입니다.

Conclusion: Paving the Way for Higher Quality and Productivity

주조 공정의 고질적인 문제인 결함을 해결하기 위해서는 체계적인 주조 결함 분석이 선행되어야 합니다. 본 논문은 충전, 형상, 열 관련 문제로 결함을 분류하고, 블로우 홀부터 수축에 이르기까지 각 결함의 근본 원인과 명확한 해결책을 제시함으로써 현장 엔지니어들에게 실질적인 가이드라인을 제공합니다. 이러한 지식은 불량률을 획기적으로 줄이고, 제품의 품질과 생산성을 동시에 향상시키는 데 핵심적인 역할을 합니다.

"CASTMAN에서는 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

Copyright Information

- This content is a summary and analysis based on the paper "Defects, Root Causes in Casting Process and Their Remedies: Review" by "Vaibhav Ingle, Madhukar Sorte".

- Source: https://doi.org/10.9790/9622-0703034754

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.