박벽 주철 주물의 콜드숏 결함 해결: 게이팅 시스템 시뮬레이션의 중요성

이 기술 요약은 [A. Trytek 외 저자]가 작성하여 [ARCHIVES of FOUNDRY ENGINEERING] ([2016년])에 발표한 학술 논문 "[The Effect of a Thin-Wall Casting Mould Cavity Filling Conditions on the Casting Surface Quality]"를 기반으로 합니다.

키워드

- Primary Keyword: 박벽 주물 결함

- Secondary Keywords: 콜드숏, 게이팅 시스템, 주조 시뮬레이션, 회주철, 표면 품질

Executive Summary

- 과제: 박벽 주철 주물 생산 시 고질적으로 발생하는 스캡, 샌드 버클, 콜드숏과 같은 표면 결함의 근본 원인을 규명하는 것.

- 방법: 결함이 발생한 박벽 주물의 금속학적 검사(SEM, 미세분석)와 주형 충전 및 응고 과정에 대한 컴퓨터 시뮬레이션(NovaFlow & Solid)을 병행함.

- 핵심 발견: 결함의 주원인은 부적절하게 설계된 게이팅 시스템으로, 이로 인해 발생한 용탕의 난류 및 비산(spattering)이 산화된 금속 방울(콜드숏)을 형성함.

- 결론: 박벽 주물의 표면 품질을 확보하기 위해서는 난류를 최소화하고 안정적인 충전을 유도하는 게이팅 시스템의 재설계가 필수적임.

과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

주조 기술의 발전으로 알루미늄 합금을 대체할 수 있는 경량 박벽 주철 주물의 적용 범위가 넓어지고 있습니다. 이를 통해 제조 비용을 절감하고 강도를 높일 수 있지만, 동시에 새로운 기술적 과제에 직면하게 됩니다. 박벽 주물은 높은 용탕 온도를 요구하는데, 이는 용탕 흐름의 힘과 결합하여 주형 침식, 스캡(scab), 샌드 버클(sand buckle)과 같은 결함을 유발할 가능성을 높입니다.

특히 고객의 관점에서 용납될 수 없는 이러한 표면 결함을 방지하는 것은 모든 주조 엔지니어의 핵심 과제입니다. 이 연구는 박벽 회주철 주물에서 관찰되는 고질적인 표면 결함, 특히 콜드숏(cold shot)의 발생 메커니즘을 명확히 밝히고 근본적인 해결책을 제시하기 위해 시작되었습니다. 이는 단순히 결함을 수정하는 것을 넘어, 생산 초기 단계부터 완벽한 품질을 구현하기 위한 과학적 접근법을 제시한다는 점에서 큰 의미가 있습니다.

접근법: 연구 방법론 분석

본 연구는 실제 결함 분석과 가상 시뮬레이션을 결합한 체계적인 접근법을 사용했습니다. 이를 통해 현상 관찰을 넘어 원인 규명까지 가능했습니다.

- 시험 재료: 3.3% C, 2.8% Si, 0.5% Mn을 함유한 페라이트-펄라이트 기지의 편상 흑연 회주철로 제작된 박벽 주물을 대상으로 하였습니다. 용탕 주입 온도는 1340°C였습니다.

- 금속학적 검사: 주사전자현미경(TESCAN VEGA3 SEM)을 사용하여 8mm 두께의 주물 벽 단면을 검사했습니다. 결함 부위의 화학 성분은 에너지 분산형 분광기(INCA x-act)를 이용한 미세분석을 통해 정밀하게 분석되었습니다.

- 컴퓨터 시뮬레이션: 주형 충전 및 응고 과정을 시각화하기 위해 NovaFlow&Solid 프로그램을 활용했습니다. 시뮬레이션은 퓨란 수지 주형, 쐐기형 게이팅 시스템, 2개의 레이들(ladle)을 이용한 주입 및 에어 벤트 시스템을 포함한 실제 공정 조건을 그대로 모델링하여 1340°C의 주입 온도에서 수행되었습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: SEM 분석으로 드러난 콜드숏의 정체와 산화물 층

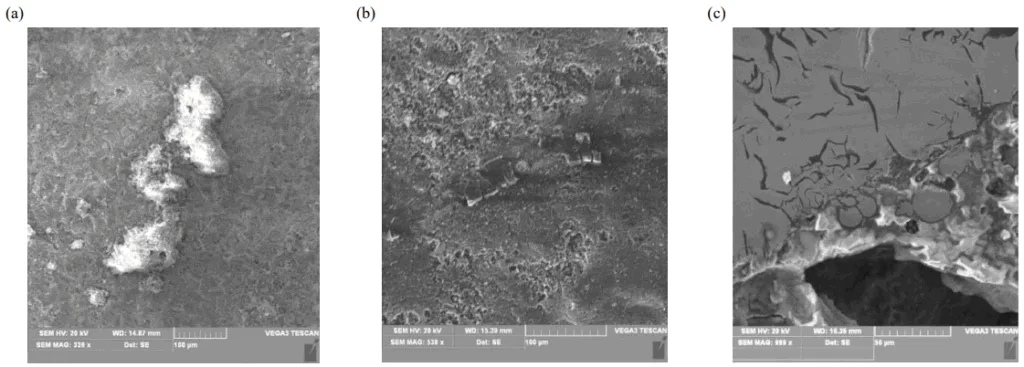

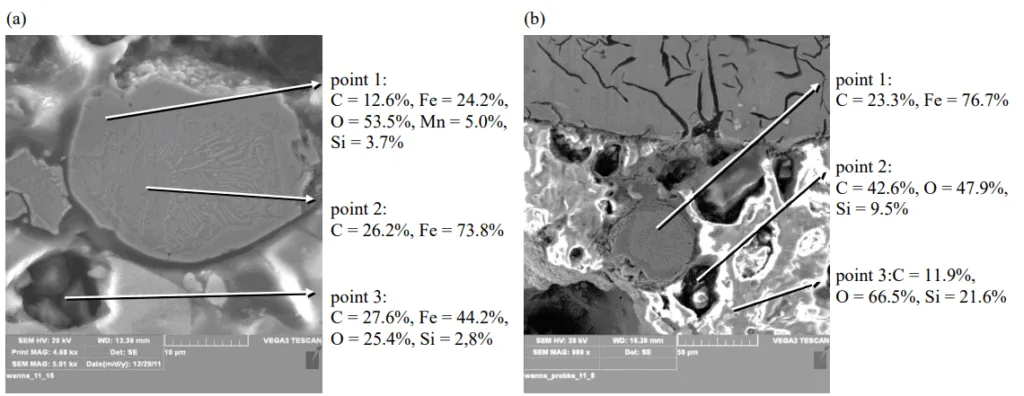

금속학적 검사 결과, 주물 표면에서 스캡, 샌드 버클, 그리고 군집 형태의 콜드숏이 뚜렷하게 관찰되었습니다(그림 2). 특히 콜드숏의 단면을 분석한 결과, 주물 표면에 인접하여 가스 공동(gas cavity)과 특징적인 후광(halo)을 동반하고 있었습니다(그림 3).

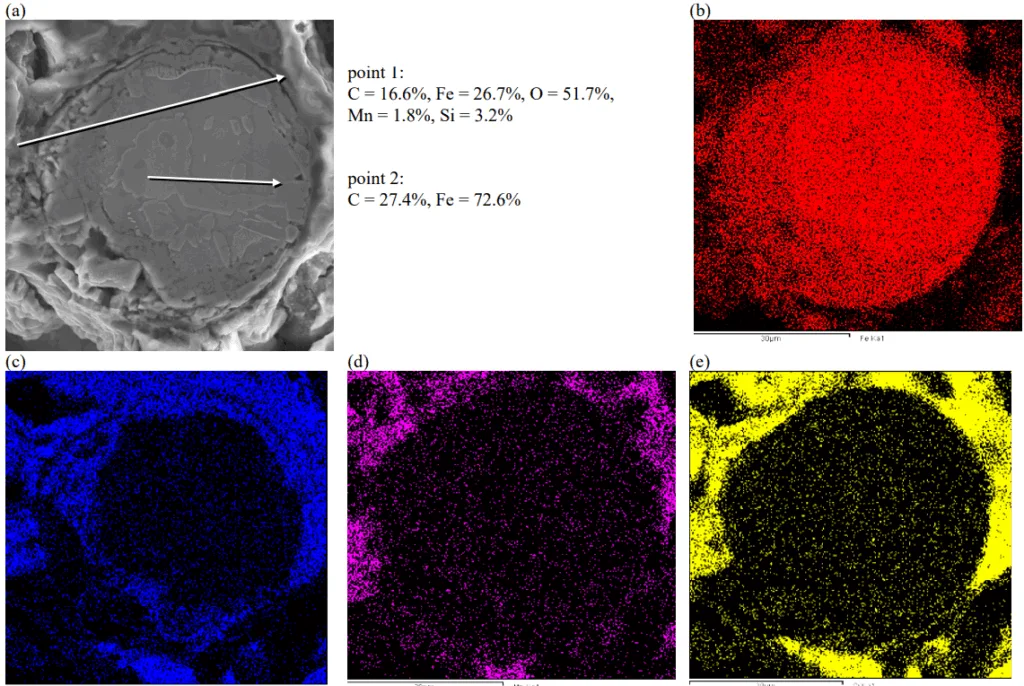

가장 중요한 발견은 콜드숏 주변의 화학 성분 분석에서 나왔습니다. 그림 4의 표면 미세분석(매핑) 결과, 결함 부위 주변에서 산소(O), 규소(Si), 망간(Mn)의 농도가 현저히 높게 나타났습니다. 이는 콜드숏이 단순한 금속 방울이 아니라, 표면이 산화물로 덮여 있음을 명확히 보여주는 증거입니다. 이 산화물 층이 콜드숏이 주변 용탕과 완전히 융합되는 것을 방해하는 핵심 요인입니다.

결과 2: 시뮬레이션으로 재현된 결함 형성 메커니즘

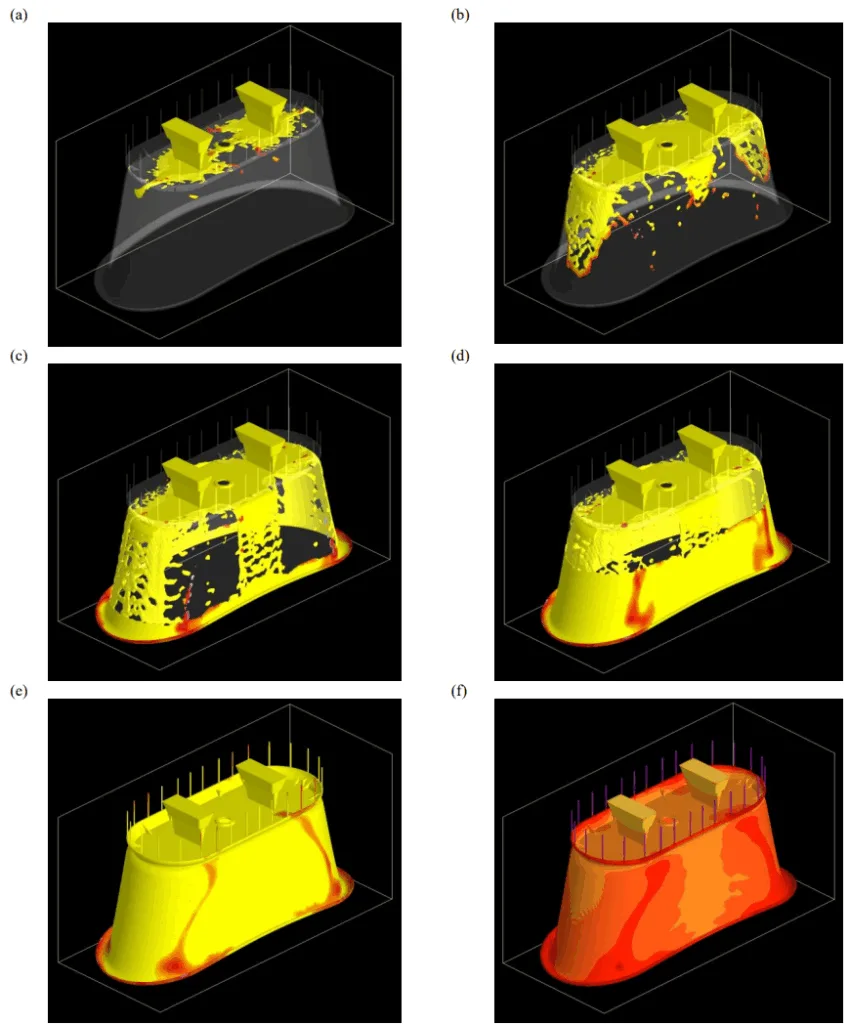

컴퓨터 시뮬레이션은 콜드숏이 어떻게 형성되는지에 대한 명확한 해답을 제시했습니다.

- 난류 및 용탕 비산: 시뮬레이션 결과, 게이팅 시스템을 통과한 용탕이 주형 공동으로 유입될 때 심한 난류와 함께 특징적인 비산(spattering) 현상이 발생하는 것으로 나타났습니다(그림 5a, 5b).

- 고립된 용탕 방울 형성: 이 과정에서 일부 용탕이 고립된 방울 형태로 주형 공동 깊숙이 떨어졌습니다(그림 5b, 5c). 이 방울들은 주형 표면에 부착되어 빠르게 냉각되었고, 이후 차오르는 용탕에 의해 덮였습니다.

- 결함 발생 위치의 일치: 시뮬레이션에서 나타난 저온 영역(그림 5f의 줄무늬 영역)은 초기에 비산된 용탕 방울들이 위치한 곳으로, 실제 주물에서 콜드숏, 스캡, 샌드 버클과 같은 결함이 가장 빈번하게 발생하는 영역과 정확히 일치했습니다. 이는 부적절한 게이팅 시스템이 결함의 직접적인 원인임을 입증합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 용탕의 난류 및 비산이 콜드숏의 직접적인 원인임을 시사합니다. 따라서 게이팅 시스템을 재설계하여 용탕이 주형 공동을 조용하고 안정적으로 채울 수 있도록 하는 것이 결함 감소의 핵심입니다.

- 품질 관리팀: 논문의 그림 4에 제시된 데이터는 콜드숏이 높은 농도의 산소, 규소, 망간 산화물을 포함하고 있음을 보여줍니다. 이는 결함 분석 시 참고할 수 있는 중요한 화학적 특징이며, 새로운 품질 검사 기준을 수립하는 데 정보를 제공할 수 있습니다.

- 설계 엔지니어: 연구 결과는 게이팅 시스템의 설계가 응고 중 결함 형성에 직접적인 영향을 미친다는 것을 보여줍니다. 이는 주물 설계 초기 단계부터 충전 시뮬레이션을 통해 게이팅 시스템을 최적화하는 것이 매우 중요함을 의미합니다.

논문 상세 정보

[The Effect of a Thin-Wall Casting Mould Cavity Filling Conditions on the Casting Surface Quality]

1. 개요:

- 제목: The Effect of a Thin-Wall Casting Mould Cavity Filling Conditions on the Casting Surface Quality

- 저자: A. Trytek, A.W. Orłowicz, M. Tupaj, M. Mróz, O. Markowska, G. Bąk, T. Abram

- 발행 연도: 2016

- 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: Thin-wall casting, Grey cast iron, Cold shots, Simulation

2. 초록:

본 논문은 퓨란 수지 주형에서 박벽 주철 주물을 주조하는 과정에서 발생하는 결함에 대한 금속학적 검사 결과를 제시한다. 주물 표면에서 스캡 형태의 부적합뿐만 아니라 샌드 버클 및 콜드숏이 관찰되었다. 주사전자현미경을 이용해 결함 부위의 화학 성분(점 분석 및 표면 분석)을 연구했다. 관찰된 결함 주변에서는 철, 망간, 규소 산화물의 높은 농도가 확인되었다. 주물 표면에 콜드숏이 발생하는 원인을 규명하기 위해 주조 공정의 컴퓨터 시뮬레이션을 수행했다. 시뮬레이션은 NovaFlow & Solid 프로그램을 사용하여 수행되었으며, 주형 공동 내 용탕의 흐름을 분석했다. 주물 표면 결함 발생의 주된 원인은 게이팅 시스템이었으며, 이는 액체 합금의 뚜렷한 비산 흐름과 함께 난류를 유발했다.

3. 서론:

주조 기술의 발전은 현대 산업의 다양한 분야에서 잘 알려진 주조 재료의 적용 범위를 넓히는 데 기여한다. 이는 합금, 주조 및 열처리의 새로운 기술 공정 덕분에 가능하다. 새로운 기술은 예를 들어 알루미늄 합금 주물을 경량 단면의 주철 주물로 대체할 수 있게 한다. 이를 통해 제조 비용을 절감하고 주물 강도를 동시에 높일 수 있다. 박벽 주물 제조는 이러한 유형의 제품에 전형적인 주조 결함 발생의 위험을 수반한다. 경량 단면 주물은 더 높은 주형 주입 온도를 필요로 하며, 이는 액체 금속 흐름의 추력과 결합하여 주형사의 침식 및 관련 불순물, 샌드 버클, 스캡 등의 발생으로 이어진다.

4. 연구 요약:

연구 주제의 배경:

박벽 주철 주물은 경량화와 고강도를 동시에 달성할 수 있어 알루미늄 합금의 대체재로 주목받고 있으나, 제조 공정에서 스캡, 콜드숏 등 고유한 표면 결함이 발생할 위험이 크다.

이전 연구 현황:

이전 연구들은 결함 방지를 위해 바인더 재료 선택, 특수 주형 코팅, 주입 온도 제어 등의 방법을 제안해왔으나, 결함 발생의 근본적인 유동학적 메커니즘에 대한 심층 분석은 부족했다.

연구 목적:

퓨란 수지 주형으로 제작된 박벽 회주철 주물에서 발생하는 표면 결함, 특히 콜드숏의 발생 원인을 명확히 규명하고, 게이팅 시스템 설계가 주물 품질에 미치는 영향을 분석하는 것을 목적으로 한다.

핵심 연구:

결함이 발생한 주물의 금속학적 검사와 화학 성분 분석을 통해 결함의 물리적, 화학적 특성을 파악하고, 컴퓨터 시뮬레이션을 통해 주형 충전 과정을 재현하여 결함 형성의 동적 메커니즘을 규명한다.

5. 연구 방법론

연구 설계:

실제 생산된 박벽 주물의 결함을 분석하는 실험적 접근과, 주조 공정을 가상으로 재현하는 시뮬레이션 접근을 결합하여 설계되었다.

데이터 수집 및 분석 방법:

- 데이터 수집: 주사전자현미경(SEM)을 이용해 결함 부위의 미세구조 이미지를 수집하고, 에너지 분산형 분광기(EDS)를 통해 화학 성분 데이터를 수집했다. 시뮬레이션 소프트웨어(NovaFlow & Solid)를 통해 주형 충전 과정의 유동 및 온도 분포 데이터를 수집했다.

- 데이터 분석: SEM 이미지와 EDS 분석 결과를 통해 콜드숏이 산화물 층으로 덮여 있음을 확인했다. 시뮬레이션 결과를 분석하여 게이팅 시스템으로 인한 용탕의 난류와 비산이 결함 형성의 직접적인 원인임을 입증했다.

연구 주제 및 범위:

본 연구는 퓨란 수지 주형에서 제작된 박벽 회주철 주물의 표면 품질에 초점을 맞춘다. 연구 범위는 콜드숏, 스캡, 샌드 버클과 같은 표면 결함의 형성 메커니즘을 분석하고, 특히 게이팅 시스템의 설계가 주형 충전 조건과 최종 주물 품질에 미치는 영향을 규명하는 것으로 한정된다.

6. 주요 결과:

주요 결과:

- 박벽 주철 주물 표면에서 스캡, 샌드 버클, 콜드숏 형태의 불량이 관찰되었다.

- 콜드숏은 산화물 층으로 덮여 있으며, 주변 용탕과의 완전한 융합이 방해받는다. 미세분석 결과, 결함 부위에서 철, 망간, 규소의 산화물이 높은 농도로 검출되었다.

- 주조 시뮬레이션 결과, 부적절한 게이팅 시스템이 주형 충전 초기 단계에서 용탕의 난류와 비산을 유발하는 것으로 나타났다.

- 비산된 용탕 방울이 주형 벽에 부착되어 냉각된 후, 상승하는 용탕에 의해 갇히면서 콜드숏이 형성되었다. 시뮬레이션에서 예측된 저온 영역과 실제 결함 발생 위치가 일치했다.

그림 이름 목록:

- Fig. 1. An example microstructure of thin-wall casting. Note rosette pattern of flake graphite distribution and ferritic-pearlitic matrix. Etched with Nital (×100 magnification)

- Fig. 2. An example view of a thin-wall casting non-conformity: (a), (b) on wall surface; (c) a view in transverse section — a cluster of cold shots at the casting surface

- Fig. 3. Cold shots and oxides visible in the transverse section

- Fig. 4. Microanalysis: (a) point-like and (b)–(e) superficial

- Fig. 5. Simulation of filling a thin-wall casting mould when filled in: (a) 15%; (b) 30%; (c) 50%; (d) 70%; (e) 100%; and (f) in the course of casting solidification

7. 결론:

- 박벽 편상 흑연 주철 주물의 표면에서는 콜드숏, 가스 공동, 스캡과 같은 유형의 불량이 관찰될 수 있다.

- 이러한 불량의 주된 원인은 부적절하게 설계된 게이팅 시스템이었다.

- 관찰된 콜드숏은 주형 충전 과정 초기에 발생하며, 산화물 층으로 둘러싸여 주형 표면에 부착되고, 유입되는 액체 금속에 의해 녹지 않은 채로 남는다.

- 박벽 주철 주물 표면에 발생하는 불량을 줄이거나 제거하기 위해서는 게이팅 시스템을 재설계하는 것이 필요하다.

8. 참고문헌:

- [1] Fraś, E., Górny, M. & Kapturkieiwcz, W. (2013). Thin wall ductile iron castings: technological aspects. Archives of Foundry Engineering. 13(1), 23-28.

- [2] Fraś, E., Górny, M. & Lopez, H. (2014). Thin wall ductile iron castings as substitutes for aluminium alloy castings. Archives of Metallurgy and Materials. 59(2), 459-465.

- [3] Górny, M. (2009). Thin wall ductile iron castings as substitute for aluminium alloy casting in automotive industry. Archives of Foundry Engineering. 9(1), 143-146.

- [4] Vasková, I., Fecko, D. & Malik, J. (2012). The Dependance of Castings Quality Produced into the Clay Moulding Mixtures from the Properties of Binder on the Montmorillonite. Archives of Foundry Engineering. 12(3), 121-126.

- [5] Mocek, J. (2003). The process of erosion of sand moulds prepared with water glass binding. Archives of Foundry. 3(10), 23-30.

- [6] Mocek, J. (2001). Influence of selected technological factors on erosion of sand moulds poured with cast iron. Archives of Foundry. 1(1 2/2).

- [7] Mocek, J. & Samsonowicz, J. (2011). Changes of gas pressure in sand mould during cast iron pouring. Archives of Foundry Engineering. 11(4), 87-92.

- [8] Chojecki, A. & Mocek, J. (2008). Erosion phenomena in sand moulds. Archives of Foundry Engineering. 8(spec.1), 49-52.

- [9] Mocek, J. (2002). Erosion of the sand moulds during filling by liquid cast iron. Archives of Foundry. 2(5), 100-105.

- [10] Falęcki, Z. (1991). Analysis of casting defects. Kraków: the script AGH No. 1283.

- [11] Fras, E., Podrzucki, Cz. (1978). Cast iron modified. Kraków: the script AGH, No. 675.

- [12] Murgas, M. & Pokusova, M. (2007). Grafitizacno ockovadlo pre sinteticku liatinu. Sbornik vedeckich praci. Vysoka skola banska Technicka Universita v Ostravie. 50(1), 173-178.

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 물리적 분석과 함께 컴퓨터 시뮬레이션을 사용한 이유는 무엇입니까?

A1: 물리적 분석(SEM)은 결함의 최종 상태와 화학적 특성을 알려주지만, 결함이 어떻게 형성되었는지 동적인 과정을 보여주지는 못합니다. 컴퓨터 시뮬레이션은 주형이 용탕으로 채워지는 순간의 유동 패턴, 온도 변화, 압력 분포를 시각화하여, 난류나 비산과 같은 현상이 어떻게 콜드숏을 생성하는지 근본적인 원인을 파악할 수 있게 해줍니다. 이 두 가지 방법을 결합함으로써 결함의 '결과'와 '원인'을 모두 규명할 수 있었습니다.

Q2: 콜드숏에서 높은 농도의 산소가 관찰된 것(그림 4)은 무엇을 의미합니까?

A2: 이는 콜드숏이 형성되는 메커니즘을 이해하는 데 결정적인 단서입니다. 용탕이 게이트를 통과하며 비산될 때, 작은 금속 방울들은 주형 공동 내의 공기와 접촉하여 표면이 빠르게 산화됩니다. 이 산화된 방울들이 주형 벽에 붙은 후 주 용탕에 휩싸이게 되는데, 표면의 산화물 층이 용융점이 높아 장벽 역할을 하여 주 용탕과 완전히 융합되는 것을 막습니다. 따라서 높은 산소 농도는 콜드숏이 주 용탕에 갇히기 전에 이미 산화되었다는 강력한 증거입니다.

Q3: 시뮬레이션 결과(그림 5f)에 나타난 줄무늬 형태의 저온 영역은 어떤 의미를 가집니까?

A3: 이 저온 영역은 주형 충전 초기에 비산되어 주형 벽에 먼저 도달한 후 냉각된 용탕 방울들의 경로를 나타냅니다. 이 방울들은 주입 온도(1340°C)보다 약 150-200°C 낮은 온도를 가집니다. 시뮬레이션에서 이 저온 영역의 위치가 실제 주물에서 콜드숏, 스캡, 샌드 버클과 같은 결함이 집중적으로 발견되는 위치와 일치한다는 점은, 용탕 비산이 결함 발생의 직접적인 원인임을 명확히 보여줍니다.

Q4: 게이팅 시스템 설계에 대한 이 연구의 핵심 결론은 무엇입니까?

A4: 연구에 사용된 게이팅 시스템이 부적절하게 설계되었다는 것이 핵심 결론입니다. 이 시스템은 용탕의 흐름을 제어하지 못하고 심각한 난류와 비산을 유발했습니다. 이는 주형 충전 초기 단계부터 산화된 금속 방울(콜드숏)을 생성하는 조건을 만들었습니다. 따라서 박벽 주물의 표면 품질을 개선하기 위해서는 게이팅 시스템을 재설계하여 용탕이 조용하고 층류에 가깝게 주형을 채우도록 하는 것이 필수적입니다.

Q5: 주물 표면에서 구체적으로 어떤 유형의 결함들이 관찰되었습니까?

A5: 논문에 따르면, 주물 표면에서 세 가지 주요 유형의 불량이 관찰되었습니다. 첫째는 '스캡(scab)'이고, 둘째는 '샌드 버클(sand buckle)'이며, 셋째는 본 연구에서 집중적으로 분석한 '콜드숏(cold shots)'입니다. 특히 콜드숏은 군집(cluster) 형태로 나타나는 경향이 있었습니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 박벽 주물 결함의 원인이 종종 복잡한 야금학적 문제보다는 게이팅 시스템과 같은 기본적인 주조 공학 원리에 있음을 명확히 보여줍니다. 부적절한 게이팅 시스템으로 인한 용탕의 난류와 비산은 콜드숏이라는 치명적인 표면 결함을 유발하며, 이는 시뮬레이션과 정밀 분석을 통해 명확히 입증되었습니다. 이 연구 결과는 고품질 박벽 주물 생산을 위해 초기 설계 단계부터 유동 해석을 통한 게이팅 시스템 최적화가 얼마나 중요한지를 강조합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[A. Trytek 외 저자]"의 논문 "[The Effect of a Thin-Wall Casting Mould Cavity Filling Conditions on the Casting Surface Quality]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://www.afe.polsl.pl/index.php/pl/3495/the-effect-of-a-thin-wall-casting-mould-cavity-filling-conditions-on-the-casting-surface-quality.pdf]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.