주조 공정 최적화: 박스-벤켄 설계(BBD)를 활용한 불량률 감소 전략

이 기술 요약은 Rathish Raghupathy와 K.S. Amirthagadeswaran이 작성하여 International Journal for Quality Research (2014)에 게재한 학술 논문 "OPTIMIZATION OF CASTING PROCESS BASED ON BOX BEHNKEN DESIGN AND RESPONSE SURFACE METHODOLOGY"를 기반으로 합니다.

키워드

- 주요 키워드: 주조 공정 최적화

- 보조 키워드: 박스-벤켄 설계, 반응표면분석법, 주조 불량 감소, 공정 변수 제어, 회주철 주조

Executive Summary

- 도전 과제: 주물 생산 시 점토, 수분, 주형 경도와 같은 공정 변수의 미세한 변동으로 인해 발생하는 높은 불량률을 제어하는 것.

- 해결 방법: 박스-벤켄 설계(BBD)와 반응표면분석법(RSM)을 포함한 실험계획법(DOE)을 사용하여 주요 공정 변수가 주조 품질에 미치는 영향을 체계적으로 분석.

- 핵심 성과: 점토 함량과 주형 경도가 주조 불량에 가장 큰 영향을 미치는 요인임을 통계적으로 입증하고, 불량률을 0%에 가깝게 최소화하는 최적의 공정 조건을 도출.

- 결론: 데이터 기반의 체계적인 공정 최적화는 주조 제품의 품질을 획기적으로 개선하고 생산 안정성을 높이는 데 필수적임.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

자동차 및 여러 산업 분야의 부품 대부분은 금속 주조를 통해 생산됩니다. 특히 사형 주조(Sand Casting)는 가장 오래된 주조법 중 하나로, 규사, 벤토나이트와 같은 점토, 그리고 물의 조합으로 만들어진 주형을 사용합니다. 이들 요소의 결합 강도는 주물의 품질을 결정하는 핵심 요소이며, 결합 강도의 미세한 변화는 블로우 홀(blow-hole)과 같은 심각한 결함으로 이어질 수 있습니다.

기존 생산 환경에서는 경험에 의존하여 공정 변수를 제어하는 경우가 많아 일관된 품질을 확보하기 어렵습니다. 본 연구는 이러한 문제를 해결하기 위해, 어떤 공정 변수가 주조 품질에 결정적인 영향을 미치는지 과학적으로 규명하고, 최적의 설정값을 찾아내어 불량률을 최소화하는 것을 목표로 합니다. 비록 연구 대상이 사형 주조이지만, 공정 변수를 체계적으로 분석하고 최적화하는 실험계획법(DOE)과 반응표면분석법(RSM)의 원리는 고압 다이캐스팅(HPDC)을 포함한 모든 주조 공정의 품질 및 생산성 향상에 직접적으로 적용될 수 있는 중요한 통찰을 제공합니다.

접근 방식: 연구 방법론 분석

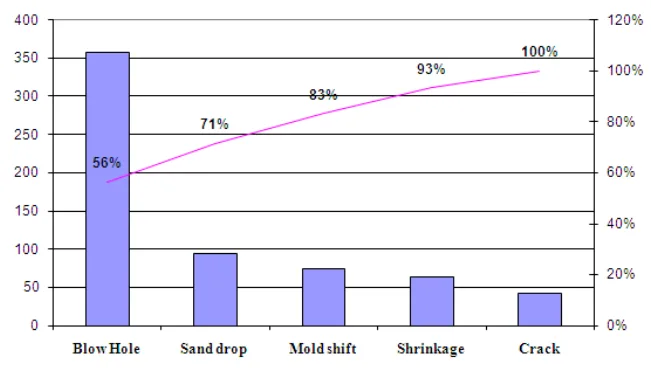

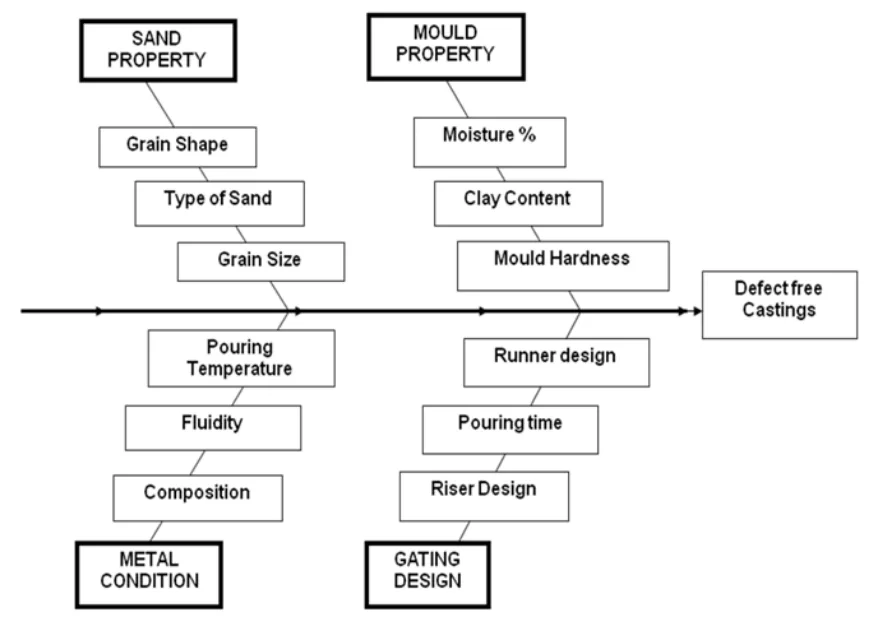

본 연구는 회주철 펌프 어댑터 주물의 생산 공정을 최적화하기 위해 통계적 실험 설계 기법인 박스-벤켄 설계(Box-Behnken Design, BBD)를 채택했습니다. 연구진은 파레토 차트 분석을 통해 '블로우 홀'이 가장 빈번하게 발생하는 핵심 결함임을 확인했습니다. 이후 이시카와 다이어그램(어골도)을 통해 결함에 영향을 미치는 주요 공정 변수로 점토 함량(Clay percentage), 수분 함량(Moisture percentage), 주형 경도(Mold hardness)를 선정했습니다.

연구는 다음과 같은 단계로 진행되었습니다.

- 변수 및 수준 설정: 3가지 주요 공정 변수(점토, 수분, 주형 경도)에 대해 각각 3개의 수준(Level)을 설정했습니다. (표 1 참조)

- 점토 함량(A): 2%, 3%, 4%

- 수분 함량(B): 3%, 4%, 5%

- 주형 경도(C): 5, 5.5, 6 kg/cm²

- 실험 설계 및 수행: 박스-벤켄 설계에 따라 총 15개의 실험 조합(Run)을 구성했으며, 각 조합별로 10개의 샘플을 생산하여 불량률(%)을 측정했습니다. (표 2 참조)

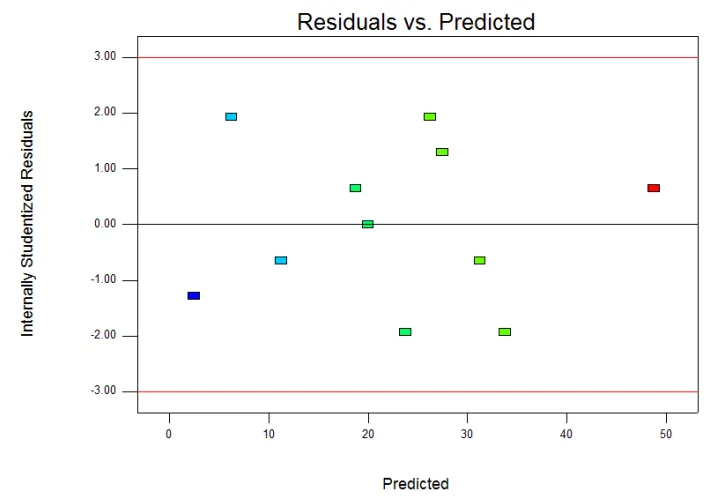

- 데이터 분석: 수집된 실험 결과는 Design-Expert® 소프트웨어를 사용하여 분석되었습니다. 분산 분석(ANOVA)을 통해 각 변수와 상호작용이 불량률에 미치는 통계적 유의성을 평가하고, 반응표면분석법(RSM)을 사용하여 공정 변수와 결과(불량률) 간의 관계를 나타내는 2차 다항식 모델을 개발했습니다.

이러한 체계적인 접근법은 최소한의 실험으로 최대의 정보를 얻어, 공정 변수 간의 복잡한 상호작용을 이해하고 최적의 조건을 예측하는 데 효과적입니다.

핵심 성과: 주요 발견 및 데이터

분산 분석(ANOVA) 및 반응표면분석을 통해 다음과 같은 중요한 결과를 도출했습니다.

성과 1: 점토 함량과 주형 경도가 불량률의 핵심 제어 인자임을 규명

분산 분석 결과(표 3), 모델의 F-값은 13.07로 통계적으로 매우 유의미했습니다. 특히, 개별 공정 변수 중 점토 함량(A)과 주형 경도(C)의 p-값은 각각 0.0060으로, 0.05보다 작아 불량률에 매우 유의미한 영향을 미치는 것으로 나타났습니다. 반면, 수분 함량(B)의 p-값은 0.1275로 상대적으로 영향이 적었습니다. 또한, A², C², BC 상호작용 항도 유의미한 것으로 확인되어, 이들 변수가 단독이 아닌 복합적으로 품질에 영향을 미침을 보여줍니다. 이는 주조 공정에서 점토와 주형 경도를 정밀하게 제어하는 것이 불량 감소에 얼마나 중요한지를 데이터로 입증한 것입니다.

성과 2: 불량률 최소화를 위한 최적 공정 조건 도출

수치 최적화 기법을 통해 불량률(Defect %)을 최소화하는 5가지 최적의 공정 조건 조합을 제시했습니다(표 5). 이 중 가장 높은 만족도(Desirability)를 보인 최적 조건은 다음과 같습니다.

- 점토 함량: 2%

- 수분 함량: 4.00%

- 주형 경도: 5.25 kg/cm²

이 조건에서 예측된 불량률은 0.31%에 불과했으며, 만족도는 0.937로 매우 높았습니다. 연구진은 이 최적 조건을 바탕으로 10회의 검증 실험을 3번 반복하여 총 30개의 샘플을 생산했으며, 실제 검증 결과 모든 샘플에서 결함이 발견되지 않아 100%의 양품률을 달성했습니다(표 6). 이는 기존 공정의 양품률 58.7% 대비 획기적인 개선입니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 주조 공정을 담당하는 여러 부서에 다음과 같은 실질적인 통찰을 제공합니다.

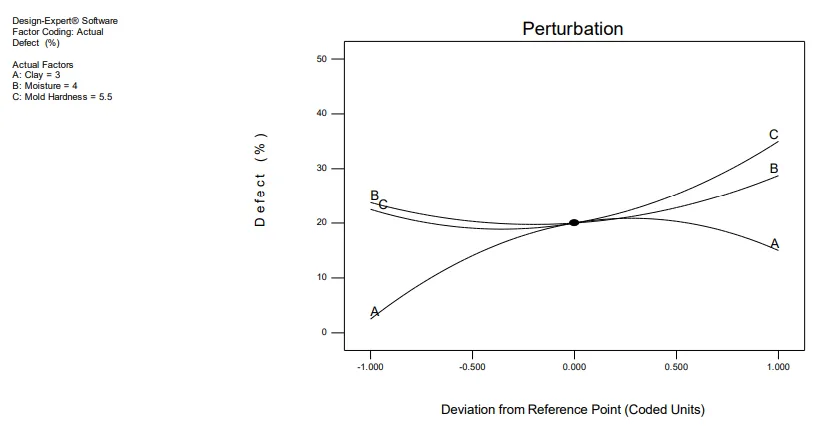

- 공정 엔지니어: 이 연구는 점토 함량과 주형 경도를 정밀하게 조절하는 것이 블로우 홀과 같은 결함을 줄이는 데 직접적인 영향을 미친다는 것을 시사합니다. 특히, 과도한 점토 함량 증가는 오히려 불량을 증가시킬 수 있으므로(그림 8 참조), 최적의 균형점을 찾는 것이 중요합니다.

- 품질 관리팀: 논문의 표 3 (ANOVA 분석)과 그림 7 (3D 표면 그래프) 데이터는 특정 공정 조건의 변화가 불량률에 미치는 영향을 명확히 보여줍니다. 이를 통해 새로운 품질 검사 기준을 수립하거나, 특정 결함 발생 시 원인이 되는 공정 변수를 신속하게 추적하는 데 활용할 수 있습니다.

- 설계 엔지니어: 비록 이 연구가 공정 변수에 초점을 맞추었지만, 최적의 주형 경도 범위(5.21 - 5.45 kg/cm²)가 도출된 점은 주목할 만합니다. 이는 제품 설계 시 주형이 특정 경도를 유지할 수 있도록 하는 구조적 고려가 최종 품질에 긍정적인 영향을 미칠 수 있음을 암시합니다.

논문 상세 정보

OPTIMIZATION OF CASTING PROCESS BASED ON BOX BEHNKEN DESIGN AND RESPONSE SURFACE METHODOLOGY

1. 개요:

- 제목: OPTIMIZATION OF CASTING PROCESS BASED ON BOX BEHNKEN DESIGN AND RESPONSE SURFACE METHODOLOGY

- 저자: Rathish Raghupathy, K.S. Amirthagadeswaran

- 발행 연도: 2014

- 학술지/학회: International Journal for Quality Research 8(4) 569–582

- 키워드: Design of Experiments, Box-Behnken Design, Response surface methodology, Analysis of Variance (ANOVA), Optimization

2. 초록:

건전하고 정확한 주물은 주조 공장의 품질을 나타낸다. 본 사례 연구에서는 회주철 부품을 생산하는 주조 공장에서 박스-벤켄 실험계획법(DOE) 접근법을 사용하여 회주철 펌프 어댑터 주물의 생산을 최적화하고자 시도했다. 점토 비율, 수분 비율, 주형 경도와 같은 공정 변수들이 생산 과정에서 제어해야 할 주요 요인으로 밝혀졌다. BBD를 사용한 실험을 위해 각 요인의 세 가지 다른 수준이 고려되었다. 설계 매트릭스를 사용하여 실험적 시도가 수행되었고 각 실험의 반응이 측정되어 결과가 표로 작성되었다. Design Expert 소프트웨어를 사용하여 검증 실험을 위한 공정 변수를 분석하고 최적화했다. 분산 분석(ANOVA) 테스트를 통해 유의미한 변수를 식별했다. 검증 실험의 파라미터 설정은 결함 없는 펌프 어댑터 주물을 생산했다. 공정 변수의 변화가 주물 품질에 미치는 영향이 논의되었다. 연구는 결합 강도가 이러한 변수들과 직접적으로 관련되어 있기 때문에 공정 변수의 신중한 조정이 필요하며, 이는 결국 생산된 주물의 품질에 영향을 미친다고 결론지었다.

3. 서론:

오늘날 세계의 자동차 및 관련 부품 대부분은 금속 주조로 생산된다. 사형 주조는 용융된 금속을 모래로 만든 주형 공동에 부어 주물을 생산하는 가장 오래된 방법이다. 사형 주조 공정의 필수 구성 요소는 모래(규사, SiO₂), 벤토나이트와 같은 점토, 그리고 물이다. 규사는 점토와 물과 결합하여 주형을 만든다. 규사는 여러 번 사용할 수 있지만, 매번 결합 강도를 돕기 위해 충분한 양의 점토와 물을 추가해야 한다. 모래의 결합 강도 변화는 주물에 결함을 유발할 수 있다. 최적 설정은 원하는 반응을 생성할 최상의 공정 변수 수준으로 정의될 수 있다. 최적 설정은 생사 강도, 수분 함량, 통기성 및 주형 경도와 같은 변수들을 통해 얻을 수 있다.

4. 연구 요약:

연구 주제의 배경:

주조 산업에서 제품의 품질은 공정 변수에 크게 좌우된다. 특히 사형 주조에서 모래, 점토, 물의 배합 비율과 주형의 물리적 특성은 최종 주물의 건전성을 결정하는 핵심 요소이다. 이러한 변수들의 미세한 변동이 블로우 홀과 같은 결함을 유발하여 생산성과 수익성을 저해하는 주요 원인이 된다.

이전 연구 현황:

다구치 기법, 인공 신경망(ANN), 유전 알고리즘, 컴퓨터 시뮬레이션 등 다양한 방법론을 사용하여 주조 공정을 최적화하려는 연구들이 수행되어 왔다. 이러한 연구들은 특정 변수 설정에서 인장 강도를 높이거나 수축 기공을 줄이는 등 상당한 성과를 거두었다. 그러나 여러 입력 변수가 복합적으로 성능에 영향을 미치는 경우, 이들 간의 상호작용을 체계적으로 분석하고 최적화하는 데에는 반응표면분석법(RSM)과 같은 기법이 더 효과적일 수 있다.

연구 목적:

본 연구의 목적은 박스-벤켄 설계(BBD)와 반응표면분석법(RSM)을 적용하여 회주철 펌프 어댑터 주물 생산 공정을 최적화하는 것이다. 구체적으로 점토 함량, 수분 함량, 주형 경도가 주물 불량률에 미치는 영향을 분석하고, 불량률을 최소화하는 최적의 공정 변수 조합을 찾는 것을 목표로 한다.

핵심 연구:

연구의 핵심은 3가지 주요 공정 변수(점토, 수분, 주형 경도)를 3수준으로 설정하고, 박스-벤켄 설계에 따라 15개의 실험을 수행한 것이다. 각 실험 조건에서 생산된 주물의 불량률을 측정하고, 이 데이터를 기반으로 분산 분석(ANOVA)을 실시하여 각 변수의 통계적 유의성을 평가했다. 또한, 반응표면분석을 통해 불량률을 예측하는 수학적 모델을 개발하고, 이를 바탕으로 최적의 공정 조건을 도출한 후 검증 실험을 통해 모델의 타당성을 확인했다.

5. 연구 방법론

연구 설계:

본 연구는 2차 다항식 모델을 효율적으로 피팅하는 데 적합한 반응표면설계의 일종인 박스-벤켄 설계(BBD)를 채택했다. 3개의 인자(점토, 수분, 주형 경도)에 대해 3수준으로 실험을 설계했으며, 총 15회의 실험(중심점 3회 포함)으로 구성되었다.

데이터 수집 및 분석 방법:

데이터는 설계된 실험 매트릭스에 따라 실제 주조 공정을 수행하여 수집되었다. 각 실험 조건마다 10개의 펌프 어댑터 주물을 생산하고, 육안 검사를 통해 결함이 있는 부품의 비율(%)을 측정했다. 수집된 데이터는 Design-Expert® V7 소프트웨어를 사용하여 통계적으로 분석되었다. 분산 분석(ANOVA)을 통해 모델과 각 항의 유의성을 검증했으며, 회귀 분석을 통해 예측 모델을 수립했다.

연구 주제 및 범위:

연구는 회주철 펌프 어댑터를 생산하는 특정 주조 공장을 대상으로 하며, 공정 변수 중 점토 함량(2-4%), 수분 함량(3-5%), 주형 경도(5-6 kg/cm²)가 주물 불량률에 미치는 영향에 초점을 맞춘다. 연구의 목표는 이 세 가지 변수를 최적화하여 불량률을 최소화하는 것이다.

6. 주요 결과:

주요 결과:

- 분산 분석(ANOVA) 결과, 점토 함량(A)과 주형 경도(C)가 주물 불량률에 통계적으로 매우 유의미한 영향을 미치는 것으로 나타났다 (p < 0.05).

- 불량률(Y)을 예측하기 위한 2차 회귀 모델 방정식이 개발되었다: Y = 1117.5 + 101.25A - 102.5B - 397.5C - 5AC + 10BC - 11.25A² + 6.25B² + 35C²

- 모델의 결정계수(R-Squared)는 0.9592로, 모델이 데이터 변동의 약 96%를 설명함을 의미한다. 'Adeq Precision' 값은 14.626으로, 4 이상이므로 모델이 신뢰할 수 있음을 나타낸다.

- 수치 최적화를 통해 불량률을 0.31%로 최소화하는 최적 조건(점토 2%, 수분 4%, 주형 경도 5.25 kg/cm²)을 도출했다.

- 최적 조건에서 수행된 검증 실험 결과, 30개의 샘플 모두에서 결함이 발견되지 않아 100%의 양품률을 달성했다.

그림 이름 목록:

- Figure 1. Pareto analysis of defects in castings

- Figure 2. Ishikawa Diagram for Casting defect analysis

- Figure 3. Normal probability plot of residuals for Defective percentage

- Figure 4. Residuals versus Predicted for Defective percentage

- Figure 5. Perturbation plot of defective percentage data

- Figure 6. Predicted versus Actual responses

- Figure 7. 3D surface graph of Clay versus Mold Hardness

- Figure 8. Contour plot of Clay versus Mold hardness

7. 결론:

본 연구에서는 박스-벤켄 실험계획법(DOE)을 통해 FG 200 펌프 어댑터의 주조 결함을 제어하려는 시도가 이루어졌다. 점토, 수분, 주형 경도의 비율이 펌프 부품의 주조 결함 발생에 책임이 있는 주요 매개변수로 확인되었다. 각 매개변수는 세 가지 다른 수준으로 분석되었다. ANOVA 기법을 사용하여 매개변수의 기여도를 분석하고 그 효과를 찾았다. 요인 간의 상호작용 효과도 연구되었다. ANOVA의 F-검정 결과, 점토와 주형 경도의 비율 매개변수가 주조 공정에서 동등하게 유의미하다는 것이 밝혀졌다. 이러한 매개변수들은 고품질 주물 부품을 생산하는 데 더 중요한 것으로 나타났다. 최적화된 매개변수 설정은 Design expert 소프트웨어에 의해 결정되었다: 점토 - 2%, 수분 - 3.87 ~ 4%, 주형 경도 – 5.21 ~ 5.45 kg/cm² 범위의 값으로, 이는 산업 현장의 작업자들이 쉽게 실천할 수 있는 입력 조건이다.

8. 참고 문헌:

- Anderson S.S., dos Santos Walter N.L. (2005). Ferreira Se'rgio LC. Application of Box-Behnken design in the optimization of an on-line pre-concentration system using knotted reactor for cadmium determination by flame atomic absorption spectrometry. Spectrochimica Acta Part B 609, 737-42.

- Anderson, M.J., Whitcomb, P.J. (2005). RSM Simplified: Optimizing Process Using Response Surface Methods for Design of Experiments. Productivity Press, New York.

- Awaj, Y.M., Singh, A.P., & Amedie, W.Y. (2013). Quality improvement using statistical process control tools in glass bottles manufacturing company, International Journal for Quality research, 7(4), 107- 126.

- Box, G.E.P., & Benhken, D.W. (1960). Technometrics, 2, 195.

- Box, G.E.P., Hunter, W.G., & Hunter, J.S. (1978). Statistics for experimenters. New York: Wiley.

- Dabade U.A., & Bhedasgaonkar, R.C. (2013). Casting Defect Analysis using Design of Experiments (DoE) and Computer Aided Casting Simulation Technique, Forty Sixth CIRP Conference on Manufacturing Systems, Procedia CIRP 00 (2013) 000–000.

- Guharaja, S., Noorul, H.A., & Karuppannan, K.M. (2006). Optimization of green sand casting process parameters by using Taguchi's method. International Journal of Advanced Manufacturing Technology, 30, 1040–1048.

- Gunaraj, V., & Murugan, N. (1999). Application of response surface methodologies for predicting weld base quality in submerged arc welding of pipes. Journal of Material Processing Technology, 88, 266–75.

- Kandananond, K. (2013). The application of Box-behnken method to optimize the design of EWMA chart for autocorrelated processes, International Journal for Quality research 7(2), 175-186.

- Karunakar, D.B., & Datta, G.L. (2003). Modelling of green sand mold parameters using artificial neural networks, Indian Foundry Journal, 49(12), 27–36.

- Karunakar, D.B., & Datta, G.L. (2007). Controlling green sand mold properties using artificial neural networks and genetic algorithms-a comparison. Applied Clay Science 37 (1–2), 58–66.

- Kumar, A., & Singh, J. (2011). Optimization of Sand Casting Process Parameters for Ferrous Material by using Design of Experiments, International Journal of Emerging Technologies 2(2), ISSN: 0975-8364, 122-127.

- Kundu, R.R., & Lahiri, B.N. (2008). Study and statistical modelling of green sand mold properties using RSM, International Journal of Materials and Product Technology, 31 (2/3/4), 143-158.

- Kwak, J.S. (2005). Application of Taguchi and response surface methodologies for geometric error in surface grinding process. International Journal of Machine Tools Manufacturing, 45, 327-34.

- Lakshmanan, S. (2010). Improving Quality of Sand Casting using Taguchi Method and ANN analysis, International Journal on Design and Manufacturing Technologies, 4(1).

- Makino, H., Hirata, M., & Hadano, Y. (2003). Computer simulation and optimization of sand filling using the distinct element method. WFO Technical Forum.

- Montgomery, C.D. (2001). Design and analysis of experiments. Singapore: John Wiley and Sons, Pte. Ltd.

- Myers, R.H., & Montgomery, D.C. (2002). Response Surface Methodology Process and Product Optimization Using Designed Experiments, 2nd ed, Wiley Interscience, New York.

- Nekere, M.L., & Singh, A.P. (2012). Optimization of Aluminium blank sand casting process by using Taguchi's Robust design method, International Journal for Quality research, 6(1).

- Saikaew, C., & Wiengwiset, S. (2012). Optimization of molding sand composition for quality improvement of iron castings, Applied Clay Science, 67-68, 26-31

- Scheffé, H. (1958). Experiments with mixtures. Journal of Royal Statistical Society Series B(20), 344-366.

- StatEase, (2005). Inc., Design Expert 7 User's Guide, Minneapolis.

- Tegegne, A., & Singh, A.P. (2013). Experimental Analysis and Ishikawa diagram for Burn on Effect on Manganese silicon alloy medium carbon steel shaft, International Journal for Quality research, 7(4), 545-558.

- Telford, J.K. (2007). A Brief introduction to Design of Experiments, Johns Hopkins APL Technical Digest, 27(3).

- Upadhye, R.A. (2012). Optimization of Sand Casting Process parameter using Taguchi Method in Foundry, International Journal of Engineering Research & Technology, 1(7), ISSN: 2278-0181.

전문가 Q&A: 주요 질문에 대한 답변

Q1: 이 연구에서 다른 실험계획법(예: 다구치 방법) 대신 박스-벤켄 설계(BBD)를 선택한 이유는 무엇입니까?

A1: 논문에 따르면, 박스-벤켄 설계는 2차 다항식을 반응 표면에 피팅하는 데 매우 효율적인 설계입니다. 동일한 수의 요인을 가진 중심 합성 설계(central composite designs)보다 더 적은 실험점과 비용으로 실험을 수행할 수 있습니다. 이는 공정 변수 간의 비선형적 관계(곡선 효과)를 파악하고 최적점을 찾는 데 BBD가 더 효과적이고 경제적이었기 때문입니다.

Q2: 분산 분석(ANOVA) 표에서 'Adeq Precision' 값이 14.626이라는 것은 구체적으로 무엇을 의미합니까?

A2: 'Adeq Precision'은 신호 대 잡음비(signal-to-noise ratio)를 측정하는 지표입니다. 이 값이 4보다 크면 모델이 설계 공간을 탐색하는 데 충분한 신호를 가지고 있음을 의미합니다. 본 연구에서 얻은 14.626이라는 값은 4보다 훨씬 크므로, 개발된 회귀 모델이 잡음의 영향을 받지 않고 공정 변수와 불량률 간의 관계를 신뢰성 있게 예측할 수 있다는 것을 통계적으로 보여줍니다.

Q3: 교란도(Perturbation plot, 그림 5)에서 변수 A(점토)의 곡선이 다른 변수(B, C)보다 훨씬 가파른 이유는 무엇입니까?

A3: 교란도는 기준점에서 각 변수를 변화시켰을 때 반응(불량률)이 얼마나 민감하게 변하는지를 보여줍니다. 변수 A의 곡선이 가장 가파르다는 것은 점토 함량이 기준점에서 조금만 벗어나도 불량률에 가장 큰 변화를 일으킨다는 것을 의미합니다. 이는 ANOVA 분석에서 점토 함량이 가장 유의미한 변수 중 하나로 나타난 결과와 일치하며, 공정 관리 시 점토 함량을 가장 정밀하게 제어해야 함을 시사합니다.

Q4: 최적화 결과, 점토 함량을 가장 낮은 수준인 2%로 설정했습니다. 점토 함량이 높을수록 결합력이 좋아질 것이라 예상했는데, 이 결과는 어떻게 해석해야 합니까?

A4: 그림 8의 등고선도를 보면, 점토 함량이 2%에서 3%로 증가할 때 불량률이 증가하는 경향을 보입니다. 이는 특정 범위를 넘어서는 과도한 점토 함량이 오히려 가스 발생을 촉진하거나 다른 부정적인 영향을 미쳐 블로우 홀과 같은 결함을 유발할 수 있음을 시사합니다. 따라서 무조건 점토를 많이 넣는 것이 아니라, 다른 변수(수분, 주형 경도)와의 균형을 고려한 최적의 지점(이 경우 2%)을 찾는 것이 중요합니다.

Q5: 검증 실험에서 100% 양품률을 달성했는데, 이는 모델의 예측 불량률인 0.31%와 차이가 있습니다. 이 차이는 어떻게 설명할 수 있습니까?

A5: 0.31%는 통계 모델에 기반한 수학적 예측치이며, 0에 매우 가까운 값입니다. 실제 생산에서는 제한된 수의 샘플(30개)로 검증을 수행했기 때문에 통계적으로 낮은 확률의 결함이 관찰되지 않을 수 있습니다. 중요한 점은 모델이 제시한 최적 조건이 기존 공정(양품률 58.7%) 대비 불량률을 '거의 0'에 가깝게 획기적으로 감소시켰다는 사실이며, 이는 모델의 실용적 타당성을 입증하는 강력한 증거입니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 점토 함량, 수분 함량, 주형 경도와 같은 기본적인 공정 변수들이 주조 품질에 얼마나 결정적인 영향을 미치는지를 명확히 보여주었습니다. 박스-벤켄 설계와 반응표면분석법이라는 강력한 통계적 도구를 통해, 연구진은 복잡한 변수 간의 상호작용을 규명하고 불량률을 사실상 0으로 만드는 주조 공정 최적화를 성공적으로 이뤄냈습니다.

이러한 접근법은 사형 주조뿐만 아니라 고압 다이캐스팅(HPDC)을 포함한 모든 정밀 주조 공정에 적용될 수 있는 핵심 원리를 담고 있습니다. 데이터에 기반한 체계적인 분석은 경험에 의존하던 기존 방식의 한계를 극복하고, 일관된 고품질 제품을 안정적으로 생산할 수 있는 길을 열어줍니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Rathish Raghupathy, K.S. Amirthagadeswaran]"의 논문 "[OPTIMIZATION OF CASTING PROCESS BASED ON BOX BEHNKEN DESIGN AND RESPONSE SURFACE METHODOLOGY]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [ISSN 1800-6450]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.