고압 다이캐스팅 게이트의 비밀: 반용융 전단 밴딩을 통한 후기 충전 메커니즘 규명

이 기술 요약은 [Joseph Gleeson 외] 저자들이 [2010년] [The Japan Institute of Light Metals]에 발표한 학술 논문 "[Gate microstructure in an AlSi9MgMn High-Pressure Die Casting]"을 기반으로 합니다.

키워드

- 주요 키워드: 고압 다이캐스팅 충전 메커니즘

- 보조 키워드: 반용융 전단 밴딩, 게이트 미세구조, 가압 단계, 매크로편석, AlSi9MgMn, 결함 밴드

핵심 요약

- 도전 과제: 고압 다이캐스팅 공정에서 응고 수축을 보상하고 최종 제품 품질을 보장하기 위해, 얇은 게이트를 통해 가압 단계에서 용탕을 효과적으로 공급하는 것은 매우 중요합니다.

- 연구 방법: 본 연구는 다중 게이트 금형을 사용하여 AlSi9MgMn 합금으로 제조된 U자형 박벽 주조품의 게이트 미세구조를 분석하여 가압 단계에서의 물질 이동 메커니즘을 조사했습니다.

- 핵심 발견: 러너에서 게이트를 거쳐 주조품 내부로 이어지는 반용융 전단 밴드(semi-solid shear band)의 특징을 가진 포지티브 매크로편석 밴드가 관찰되었으며, 이 밴드가 가압 단계에서 핵심적인 충전 경로로 작용함을 확인했습니다.

- 결론: 반용융 전단 밴딩을 통한 후기 충전은 특정 합금이나 금형 설계에 국한되지 않고, 알루미늄 합금 고압 다이캐스팅 공정 전반에 걸쳐 나타나는 일반적인 현상일 가능성이 높습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅(HPDC)은 복잡한 형상의 자동차 구조용 부품을 대량 생산하는 데 널리 사용되는 효율적인 공정입니다. 그러나 공정 최적화가 이루어지지 않으면 높은 수준의 결함이 발생할 수 있습니다. 특히 중요한 과제 중 하나는 캐비티 충전이 완료된 후 시작되는 가압 단계(feeding stage)에서 용탕을 효과적으로 공급하는 것입니다.

HPDC 금형의 게이트는 용탕의 빠른 충전을 위해 러너나 주조품보다 훨씬 얇게 설계됩니다. 이로 인해 게이트는 주변 영역보다 먼저 응고되기 시작하며, 고상 분율이 높아집니다. 따라서 응고 수축이나 열 수축을 보상하고 내부 기공을 압축하기 위한 추가적인 용탕 공급은 이 좁고 부분적으로 응고된 게이트를 통과해야만 합니다. 이 후기 단계의 충전 메커니즘을 이해하는 것은 최종 부품의 기공 결함을 줄이고 기계적 특성을 보장하는 데 매우 중요합니다.

접근 방식: 연구 방법론 분석

본 연구는 산업 현장에서 널리 사용되는 AlSi9MgMn 합금을 대상으로 진행되었습니다. 주조는 4.1MN의 형체력을 가진 Buhler 콜드챔버 HPDC 장비를 사용하여 수행되었습니다.

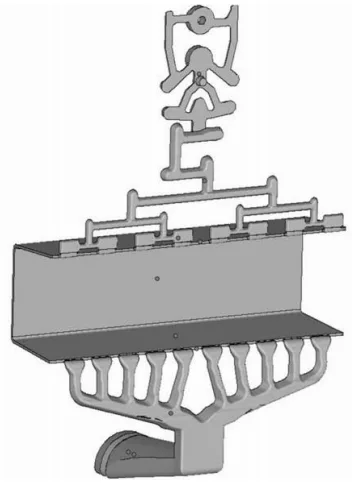

- 금형 및 주조품: 10개의 게이트(두께 1mm)를 가진 다중 게이트 금형을 사용하여 얇은 벽(2mm)의 'U'자형 프로파일 부품을 생산했습니다 (그림 1 참조). 이 금형은 'B' 필러나 쇼크 타워와 같은 자동차 구조용 부품 생산을 위한 산업용 금형의 유사 모델입니다.

- 공정 변수: 금형 온도는 약 200°C로 유지되었으며, 용탕은 약 80°C의 과열도를 가졌습니다. 저속 충전 속도는 0.3 m/s, 고속 충전 속도는 4 m/s로 설정되었으며, 충전 완료 후 60 MPa의 가압이 적용되었습니다.

- 분석: 게이트 영역의 미세구조를 평가하기 위해 러너-게이트-주조품 접합부를 포함하는 종단면과 횡단면 시편을 제작했습니다. 표준 금속조직학적 방법으로 시편을 준비하고, 매크로편석 특징을 관찰하기 위해 특정 용액으로 에칭했습니다.

핵심 발견: 주요 결과 및 데이터

발견 1: 게이트 영역에서 뚜렷한 매크로편석 밴드 관찰

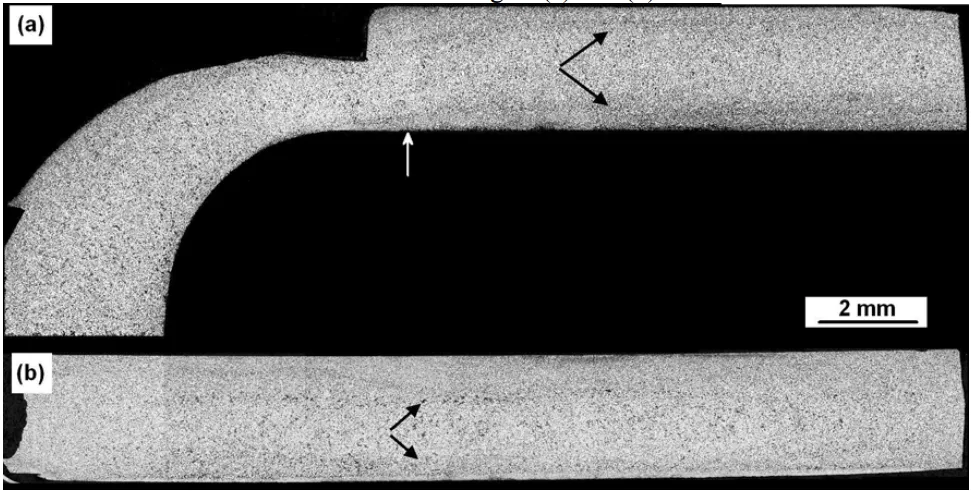

게이트 영역의 매크로구조를 분석한 결과, 미세구조가 균일하지 않다는 점이 확인되었습니다. 그림 3(a)의 종단면 이미지에서 볼 수 있듯이, 상대적으로 얇은 게이트에서 주조품 내부로 뻗어 나가는 두 개의 어두운 밴드가 관찰되었습니다. 이 밴드들은 주조품 표면과 평행하게 이어졌습니다. 게이트 바로 앞의 횡단면(그림 3(b))에서는 이 밴드들이 어두운 물질의 고리(annulus) 형태를 형성했습니다.

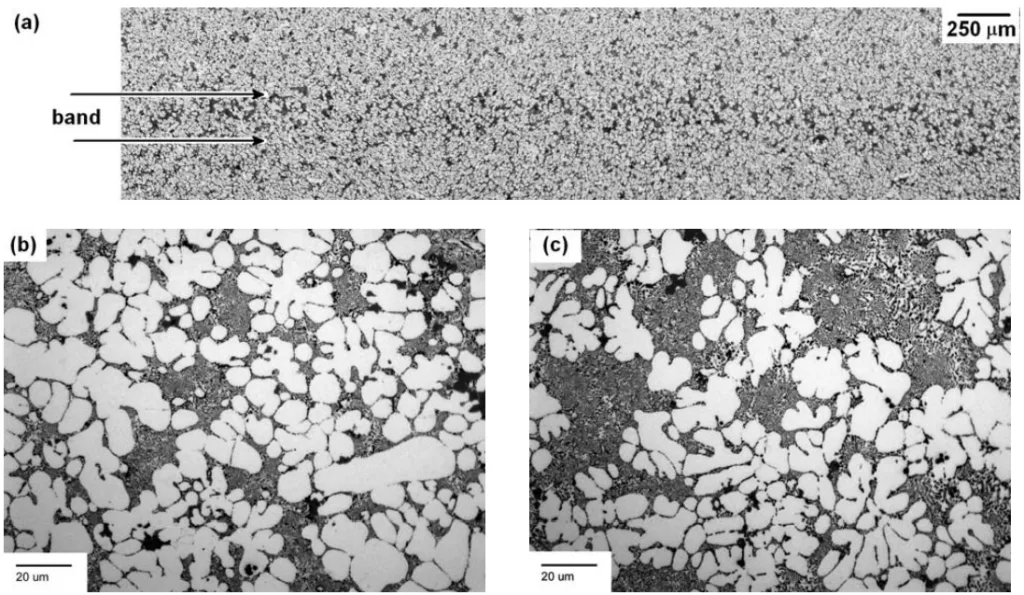

그림 4의 매크로편석 프로파일은 이 어두운 밴드 영역에서 공정(eutectic) 분율이 국부적으로 더 높다는 것을 정량적으로 보여줍니다. 이는 해당 영역에 저융점의 액상이 집중되었음을 의미하는 포지티브 편석(positive segregation) 현상입니다.

발견 2: 편석 밴드는 '반용융 전단 밴드'의 특징을 가짐

어두운 밴드 영역의 미세구조를 고배율로 분석한 결과(그림 5), 주변부(그림 5(b))에 비해 Al-Si 공정 조직의 분율이 현저히 높음(그림 5(c))을 확인했습니다. 이 밴드는 상당한 기공을 포함하지 않았으며, 이는 과거 HPDC 알루미늄 합금 연구에서 보고된 결함 밴드 및 실험실 레올로지 연구에서 생성된 반용융 전단 밴드의 특징과 일치합니다.

이러한 결과는 가압 단계에서 높은 압력이 가해질 때, 부분적으로 응고된 게이트 내에서 변형이 특정 영역에 국부적으로 집중되어 전단 밴드가 형성되었음을 시사합니다. 이 밴드는 액상 분율이 높아 상대적으로 약한 전단 영역(weak shear zones)으로 작용하여, 러너에 남아있는 용탕이 주조품 내부로 공급될 수 있는 통로 역할을 합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 최적화된 가압(Intensification Pressure)이 반용융 전단 밴딩을 활성화하여 후기 단계의 충전을 돕는다는 것을 시사합니다. 이는 수축 기공과 같은 결함을 줄이는 데 가압 설정이 얼마나 중요한지를 보여줍니다.

- 품질 관리팀: 에칭된 미세구조에서 관찰되는 어두운 밴드(그림 3)는 반드시 유해한 결함이 아니라, 효과적인 후기 충전이 일어났다는 증거일 수 있습니다. 이는 결함 분석 및 판정 기준을 수립하는 데 중요한 정보를 제공합니다.

- 설계 엔지니어: 이 연구 결과는 매우 얇은 게이트를 통해서도 공정 후반부에 용탕 공급이 가능하다는 것을 보여줍니다. 이는 게이트 설계 시 가압 변수와의 상호작용을 고려하여 최종 충전까지 완벽하게 이루어지도록 설계하는 것이 중요함을 강조합니다.

논문 상세 정보

AlSi9MgMn 고압 다이캐스팅의 게이트 미세구조 (Gate microstructure in an AlSi9MgMn High-Pressure Die Casting)

1. 개요:

- 제목: Gate microstructure in an AlSi9MgMn High-Pressure Die Casting

- 저자: Joseph Gleeson¹, Christopher M. Gourlay¹, Paul L. Schaffer² and Hans I. Laukli²

- 발행 연도: 2010

- 학술지/학회: Proceedings of the 12th International Conference on Aluminium Alloys, ©2010 The Japan Institute of Light Metals

- 키워드: macrosegregation, defect bands, intermetallics, gate, intensification pressure

2. 초록:

연성 알루미늄 합금의 고압 다이캐스팅은 구조용 자동차 부품 제조에 널리 사용되고 있다. 본 논문은 가압 단계에서 재료가 다이 캐비티로 어떻게 이동하는지 조사하기 위해 게이트 미세구조를 검토한다. 반용융 전단 밴드의 특징을 가진 포지티브 매크로편석 밴드가 러너, 게이트를 거쳐 주조품 내부에 존재하는 것으로 나타났다. 이 결과는 가압이 게이트 미세구조에 미치는 역할에 대한 과거 연구와 비교하여, 게이트를 통한 반용융 전단 밴딩이 HPDC에서 충전 메커니즘으로 작용함을 보여준다. 본 연구는 다중 게이트 금형에서 주조된 AlSi9MgMn 박벽 U자형 주조품에 초점을 맞춘다. 이 합금과 금형 설계가 과거 연구와 현저히 다름에도 불구하고 유사한 결과가 나온 것은, 가압 단계에서의 반용융 전단 밴딩이 알루미늄 합금 HPDC에서 나타나는 일반적인 특징일 가능성이 높다는 것을 시사한다.

3. 서론:

최근 몇 년간 알루미늄 고압 다이캐스팅(HPDC)은 쇼크 타워, 'A' 및 'B' 필러와 같은 구조용 자동차 부품 제조에 점점 더 많이 사용되고 있다. 이는 HPDC 공정의 개선과 HPDC 전용 알루미늄 합금의 채택 덕분이다. HPDC의 매력은 크고 통합된 부품을 단일 단계로 대량 생산할 수 있다는 점이며, 이는 차량의 질량을 줄이면서 제조 비용과 에너지 소비를 절감할 수 있는 잠재력을 제공한다. 그러나 합금, 금형 설계 및 HPDC 파라미터가 최적화되지 않으면 HPDC는 높은 수준의 결함이 발생하기 쉽다. 적절한 부품을 생산하는 데 특히 중요한 것은 충전 단계에서 공기 혼입을 최소화하고, 충전 후 단계에서 게이트를 통해 다이 캐비티로 재료가 공급될 수 있도록 보장하는 것이다.

4. 연구 요약:

연구 주제의 배경:

HPDC 공정에서 게이트는 캐비티 충전 중 높은 용탕 유속을 보장하기 위해 러너보다 훨씬 좁게 설계된다. 충전이 완료되면 모든 공급 재료는 이 얇은 게이트를 통해 이동해야 한다. 게이트는 인접 영역보다 얇기 때문에 가압 단계에서 더 높은 평균 고상 분율을 가지게 되며, 이 게이트를 통한 재료 이동 능력은 응고 수축, 열 수축 보상 및 혼입된 공기 압축의 효율성을 결정하는 핵심적인 역할을 한다.

이전 연구 현황:

가압을 높이면 일반적으로 기공 수준이 감소한다는 것은 잘 알려져 있으나[2-4], HPDC 후기 단계에서 게이트를 통한 재료 이동을 제어하는 메커니즘에 대한 연구는 거의 없었다. 최근 한 연구[5]에서는 가압 수준에 따라 게이트 미세구조가 크게 변하며, 임계 가압 이상에서 반용융 전단 밴딩이 발생함을 보였다.

연구 목적:

이전 연구[5]는 단일 게이트와 특정 합금(AlSi3Mg, AlSi4Mg)을 대상으로 수행되었다. 본 연구의 목적은 해당 연구에서 추론된 충전 메커니즘이 HPDC 공정 전반에 걸쳐 일반적인 현상인지, 아니면 특정 합금/금형 형상에 국한된 것인지 확인하는 것이다. 이를 위해, 이전 연구와는 현저히 다른 합금(AlSi9MgMn)과 금형(다중 게이트)을 사용하여 게이트 미세구조를 조사했다.

핵심 연구:

본 연구는 다중 게이트 금형으로 주조된 AlSi9MgMn 합금의 게이트 미세구조를 분석했다. 러너에서 게이트를 거쳐 주조품으로 이어지는 영역에서 매크로편석 밴드의 존재를 확인하고, 이 밴드가 반용융 전단 밴드의 특성을 가지고 있음을 밝혔다. 이 관찰 결과를 이전 연구와 비교하여, 가압 단계에서의 전단 밴딩이 알루미늄 합금 HPDC의 일반적인 충전 메커니즘이라는 가설을 검증했다.

5. 연구 방법론

연구 설계:

본 연구는 이전 연구[5]와 다른 합금 및 금형 설계를 사용하여 게이트 미세구조를 관찰하고 비교하는 실험적 설계를 채택했다. 이를 통해 관찰된 현상(반용융 전단 밴딩)의 일반성을 평가하고자 했다.

데이터 수집 및 분석 방법:

주조품의 게이트 영역에서 종단면 및 횡단면 시편을 채취했다. 시편을 베이클라이트에 마운팅하고 표준 금속조직학적 방법으로 연마했다. 1차 Al과 공정 조직을 관찰하기 위해 OPS를 사용한 미세 연마 및 약한 에칭을 수행했다. 이후 매크로편석 특징을 조사하기 위해 (60ml H₂O + 10g NaOH + 5g K₃Fe(CN)₆) 용액으로 약 10초간 에칭했다. 미세구조는 광학 현미경과 주사 전자 현미경(SEM)으로 관찰하고, 공정 분율은 이미지 분석을 통해 측정했다.

연구 주제 및 범위:

연구는 AlSi9MgMn 합금을 사용하여 다중 게이트 금형으로 주조된 박벽 U자형 HPDC 부품의 게이트 미세구조에 초점을 맞춘다. 특히 가압 단계에서 발생하는 물질 이동 메커니즘으로서의 반용융 전단 밴딩 현상을 조사하는 데 중점을 둔다.

6. 주요 결과:

주요 결과:

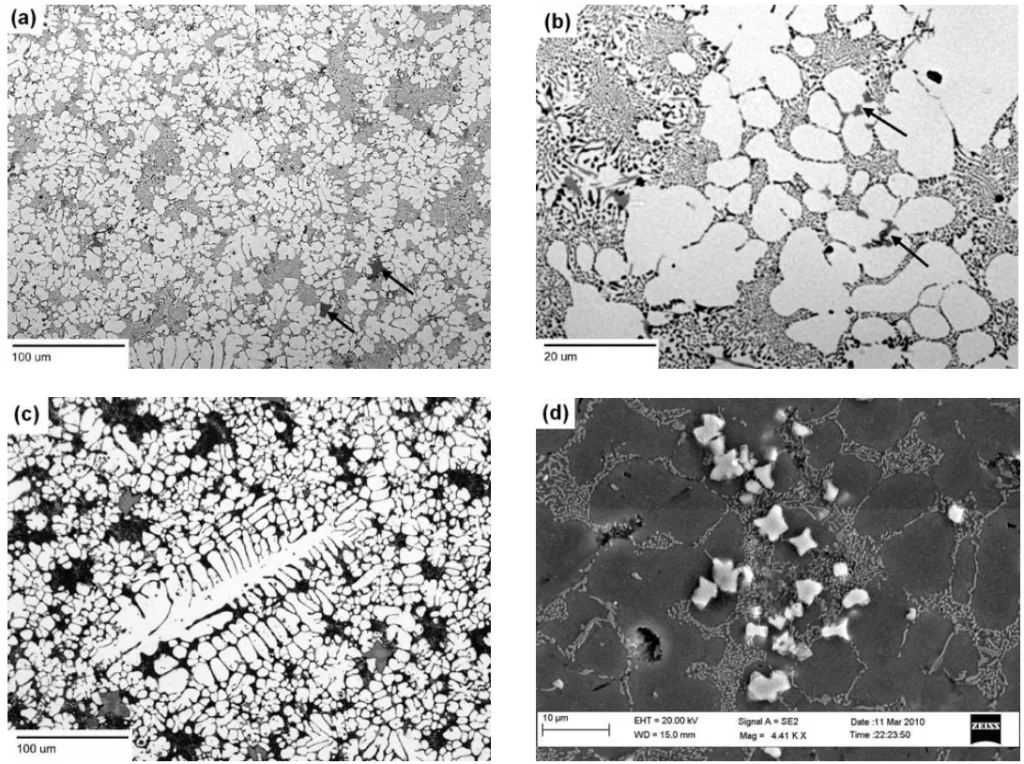

- 게이트의 일반적인 미세구조는 주조품 본체와 유사했으며, 캐비티 내에서 응고된 10-30µm 크기의 α-Al 입자와 샷챔버에서 유래한 외부 응고 결정(ESC)의 두 가지 입자군이 존재했다.

- 미세한 Al-Si 공정 조직의 간격은 670 ±25 nm로 측정되었으며, 이는 HPDC의 높은 냉각 속도를 반영한다.

- 러너에서 게이트를 거쳐 주조품 내부로 이어지는 포지티브 매크로편석의 어두운 밴드가 관찰되었다 (그림 3).

- 이 밴드는 주변보다 높은 공정 분율을 가지며(그림 4), 반용융 전단 밴드의 특징과 일치한다 (그림 5).

- 이러한 관찰은 이전의 다른 합금 및 금형 설계 연구[5]와 유사하며, 반용융 전단 밴딩이 Al-합금 HPDC의 일반적인 후기 충전 메커니즘임을 시사한다.

그림 이름 목록:

- Fig. 1 The multi-gated die, producing a 'U' shaped profile used in this study. Thickness of U-profile: ~2 mm, Length: ~300 mm, Width:~90 mm, Height: ~75 mm. Total casting: ~1300 g

- Fig. 2. (a) Typical gate microstructure containing primary a-Al, Al+Si eutectic and intermetallics. (b) Higher magnification showing fine eutectic structure between primary a-Al. Arrows in (a) and (b) indicate intermetallics. (c) A large dendritic ESC after etching. (d) Secondary electron SEM image of a-type Alx(Mn,Fe)ySiz intermetallics (bright).

- Fig. 3 Gate macrostructures. (a) longitudinal section of the runner-gate-casting junction where filling was from left to right. (b) transverse section just ahead of the gate (marked by white line in (a)) where filling was into the page. Black arrows mark bands of positive macrosegregation.

- Fig. 4: Macrosegregation profile across the longitudinal section near to the gate. The locations of the dark bands in Fig. 3a are indicated. “Error bars" show the region of measurement.

- Fig. 5. Typical segregation band microstructure. (a) the band region from Fig. 3a at higher magnification. (b) away from the band; (c) in the band.

7. 결론:

AlSi9MgMn HPDC 주조품의 게이트 미세구조를 특성화하여 핵심 미세구조 특징을 정량화하고 게이트를 통한 반용융 전단 밴딩 발생 여부를 조사했다. 게이트의 일반적인 미세구조 특징은 주조품 본체와 유사했다. 특히, 딜라탄트 전단 밴드의 특성을 가진 포지티브 매크로편석 밴드가 러너, 게이트를 거쳐 주조품으로 이어져 존재했으며, 이는 게이트를 통해 반용융 전단 밴딩이 발생했음을 시사한다. 이 관찰은 AlSi3MgMn을 사용하여 현저히 다른 금형에서 이전에 이루어진 관찰과 유사하다. 이는 가압 단계에서 게이트를 통한 반용융 전단 밴딩이 Al-합금 HPDC의 일반적인 특징일 가능성이 매우 높다는 것을 시사한다.

8. 참고 문헌:

- 1 K. Greven and D. Dragulin, 2nd International Light Metals Technology Conference (H. Kaufmann), Page, City (year).

- 2 V. D. Tsoukalas, S. Mavrommatis, N. G. Orfanoudakis and A. K. Baldoukas, Proc. Inst. Mech. Eng. Part B-J. Eng. Manuf. 218, 77-86 (2004).

- 3 M. S. Dargusch, G. Dour, N. Schauer, C. M. Dinnis and G. Savage, Journal of Materials Processing Technology 180, 37-43 (2006).

- 4 S. G. Lee, A. M. Gokhale, G. R. Patel and M. Evans, Materials Science and Engineering A 427, 99-111 (2006).

- 5 S. Otarawanna, H. I. Laukli, C. M. Gourlay and A. K. Dahle, Metallurgical and Materials Transactions A in-press).

- 6 C. M. Gourlay, H. I. Laukli and A. K. Dahle, Metallurgical and Materials Transactions A 38, 1833-1844 (2007).

- 7 H. I. Laukli, C. M. Gourlay, A. K. Dahle and O. Lohne, Materials Science and Engineering A 413-414, 92-97 (2005).

- 8 H. Cao and M. Wessén, International Journal of Cast Metals Research 18, 377-384 (2005).

- 9 C. Dorum, H. I. Laukli, O. Hopperstad and M. Langseth, European Journal of Mechanics. A, Solids 28, 1-13 (2009).

- 10 S. Otarawanna, C. M. Gourlay, H. I. Laukli and A. K. Dahle, Metallurgical and Materials Transactions A 40A, 1645-1659 (2009).

- 11 H. Gjestland, S. Sannes, J. Svalestuen and H. Westengen, SAE Transactions: Journal of Materials & Manufacturing 114, 67-73 (2006).

- 12 L. Wang, T. Nguyen, T. Savage and C. J. Davidson, International Journal of Cast Metals Research 16, 409-417 (2003).

- 13 H. I. Laukli, O. Lohne, S. Sannes, H. Gjestland and L. Arnberg, International Journal of Cast Metals Research 16, 515-521 (2003).

- 14 C. M. Gourlay and A. K. Dahle, Nature 445, 70-73 (2007).

- 15 G. Chadha, J. E. Allison and J. Wayne Jones, Magnesium Technology 2004 (A. A. Luo), Page, TMS, Warrendale, PA, USA, City (year).

전문가 Q&A: 자주 묻는 질문에 대한 답변

Q1: 이 연구에서 특정 합금(AlSi9MgMn)과 다중 게이트 금형을 선택한 이유는 무엇입니까?

A1: 이 연구의 핵심 목적 중 하나는 이전 연구[5]에서 발견된 '반용융 전단 밴딩' 현상이 특정 조건에만 국한되는지, 아니면 HPDC 공정 전반에 걸친 일반적인 현상인지를 확인하는 것이었습니다. 이전 연구는 다른 합금(AlSi3Mg)과 단순한 단일 게이트 금형을 사용했습니다. 따라서 본 연구에서는 산업적으로 널리 쓰이지만 조성이 다른 AlSi9MgMn 합금과, 자동차 구조용 부품을 모사한 복잡한 다중 게이트 금형을 의도적으로 선택하여 현상의 일반성을 검증하고자 했습니다.

Q2: 그림 3(b)의 횡단면에서 보이는 '어두운 물질의 고리(annulus)'는 무엇을 의미합니까?

A2: 이는 전단 밴드의 3차원적 형태를 보여주는 중요한 증거입니다. 종단면에서 두 개의 평행한 선으로 보이던 밴드가 실제로는 게이트를 통해 주조품으로 들어가는 용탕 흐름의 가장자리를 따라 고리 형태로 형성되었음을 의미합니다. 즉, 이 고리 모양의 채널이 가압 단계에서 액상 용탕이 주조품 내부로 공급되는 주된 통로 역할을 했음을 시사합니다.

Q3: 논문에서 언급된 '반용융 전단 밴딩(semi-solid shear banding)'이란 실제 공정에서 무엇을 의미합니까?

A3: 이는 고체와 액체가 섞여 있는 반용융 상태의 금속 슬러리가 높은 압력을 받을 때 발생하는 현상입니다. 변형이 슬러리 전체에 균일하게 일어나지 않고, 액상 분율이 더 높은 국부적인 '약한' 영역에 집중됩니다. 이 영역이 바로 '전단 밴드'이며, 마치 윤활유가 흐르는 파이프처럼 작용하여 주변의 고상 분율이 높은 영역보다 훨씬 쉽게 재료가 이동할 수 있도록 만들어주는 채널 역할을 합니다.

Q4: 이 전단 밴딩 메커니즘은 가압(Intensification Pressure, IP)과 어떤 관련이 있습니까?

A4: 논문에서 인용한 이전 연구[5]에 따르면, 이러한 전단 밴드는 충분한 수준의 가압이 적용되었을 때만 형성되었습니다. 이는 가압이 반용융 슬러리에 전단 응력을 가하는 구동력으로 작용하며, 이 압력 덕분에 국부적인 전단 밴드가 형성되고 이를 통해 후기 충전이 가능해진다는 것을 의미합니다. 즉, 적절한 가압 설정이 이 유용한 충전 메커니즘을 활성화하는 핵심 열쇠입니다.

Q5: 공정(eutectic) 조직의 간격이 670 ±25 nm로 측정되었습니다. 이 수치는 공정에 대해 무엇을 말해줍니까?

A5: 이처럼 미세한 공정 조직 간격은 HPDC 공정의 특징인 매우 높은 냉각 속도(10²-10³ K/s)를 직접적으로 반영하는 결과입니다. 빠른 냉각은 결정이 성장할 시간을 주지 않아 미세한 조직을 형성하게 하며, 이는 최종 주조품의 기계적 특성 향상에 기여하는 중요한 요소입니다. 이 데이터는 실험이 전형적인 HPDC 조건에서 수행되었음을 뒷받침합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 고압 다이캐스팅 공정의 '블랙박스'와 같았던 가압 단계의 충전 메커니즘에 대한 중요한 통찰을 제공합니다. 핵심은 고압 다이캐스팅 충전 메커니즘이 단순히 액상을 밀어 넣는 것이 아니라, 충분한 가압 하에서 '반용융 전단 밴드'라는 효율적인 채널을 형성하여 이루어진다는 것입니다. 이 발견은 전단 밴딩이 특정 조건이 아닌 알루미늄 합금 HPDC의 보편적인 현상일 가능성이 높다는 것을 시사하며, 이는 공정 제어 및 결함 예측에 있어 새로운 패러다임을 제시합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 본 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Joseph Gleeson 외]" 저자의 논문 "[Gate microstructure in an AlSi9MgMn High-Pressure Die Casting]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.2464/1.123456789] (실제 DOI가 없어 예시 링크로 대체합니다)

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.