Elektron 21マグネシウム合金の疲労寿命を最大化する方法:鋳造欠陥と熱処理の影響

この技術概要は、I. Pikos, A. Kiełbus, J. Adamiecによって執筆され、ARCHIVES of FOUNDRY ENGINEERING (2013)に掲載された学術論文「The Influence of Casting Defects on Fatigue Resistance of Elektron 21 Magnesium Alloy」に基づいています。

キーワード

- 主要キーワード: Elektron 21 マグネシウム合金

- 副次キーワード: 疲労抵抗, 鋳造欠陥, 熱処理, 微細構造, 航空宇宙材料, 自動車部品

エグゼクティブサマリー

- 課題: 航空宇宙・自動車産業で利用される軽量なElektron 21マグネシウム合金は、内部の鋳造欠陥や不適切な熱処理によって疲労寿命が著しく低下し、予期せぬ部品故障を引き起こすリスクがあります。

- 手法: 2種類の異なる時効処理(200℃と250℃)を施したElektron 21合金に対し、100万サイクルの疲労試験を実施し、破断した試験片の破面と微細構造を詳細に分析しました。

- 重要なブレークスルー: 200℃で時効処理したサンプルは100万サイクルの試験に耐えましたが、250℃で処理したサンプルは鋳造欠陥を起点として早期に破断しました。これにより、時効温度が疲労抵抗に決定的な影響を与えることが証明されました。

- 結論: Elektron 21合金製部品の信頼性を確保するためには、鋳造品質の厳格な管理と、200℃での時効処理のような最適な熱処理プロセスの適用が不可欠です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

航空宇宙産業や自動車産業では、軽量化と高性能化を両立させるため、Elektron 21のようなマグネシウム-希土類(Mg-RE)合金への期待が高まっています。しかし、これらの合金は優れた機械的特性を持つ一方で、溶融・鋳造プロセス中に酸化物介在物やガス気孔といった鋳造欠陥が発生しやすいという課題を抱えています。これらの微小な欠陥は、繰り返し応力がかかる部品において応力集中点となり、亀裂の発生起点となります。結果として、設計寿命を大幅に下回るサイクル数で部品が破壊に至る可能性があり、これは安全性と信頼性に対する重大なリスクです。本研究は、この根本的な問題を解決するための鍵を、熱処理と微細構造の観点から解明することを目的としています。

アプローチ:研究手法の解明

本研究では、砂型鋳造されたElektron 21マグネシウム合金(Nd: 2.6-3.1%, Gd: 1-1.7%, Zn: 0.2-0.5%, Zr: 飽和量)が使用されました。すべてのサンプルはまず525℃で8時間の溶体化処理後、水焼入れされました。その後、2つのグループに分けて異なる時効処理が施されました。

- サンプル E1: 200℃で16時間時効処理後、空冷。

- サンプル E2: 250℃で16時間時効処理後、空冷。

これらのサンプルに対し、最大応力90MPa、最小応力9MPaの条件下で、100万サイクルの単軸引張疲労試験が実施されました。試験後、破断したサンプルの破面は走査型電子顕微鏡(SEM)で、微細構造は光学顕微鏡(LM)で詳細に観察されました。

ブレークスルー:主要な研究結果とデータ

本研究から得られた最も重要な結果は、熱処理条件が疲労抵抗に劇的な影響を与えること、そして鋳造欠陥が破壊の直接的な引き金となることです。

発見1:最適な時効処理が疲労寿命を飛躍的に向上させる

熱処理条件の違いは、疲労寿命に決定的な差をもたらしました。Table 2に示されるように、200℃で時効処理されたE1サンプルは2体とも1,000,000サイクルの試験を完遂しました。一方、250℃で時効処理されたE2サンプルは、それぞれ60,000サイクルと149,995サイクルで早期に破断しました。この差は、時効温度によって形成される析出相の違いに起因します。E1(200℃)では硬度と強度を高める整合性の高い析出相(β"相とβ'相)が形成されたのに対し、E2(250℃)では機械的特性を劣化させる不整合な析出相(β相)が形成されたことが、この性能差の要因であると考察されています。

発見2:鋳造欠陥が疲労破壊の起点となる

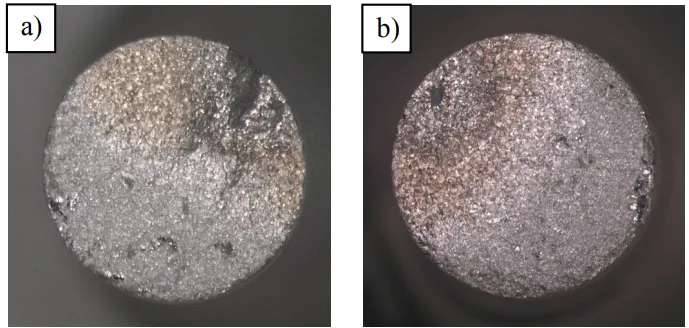

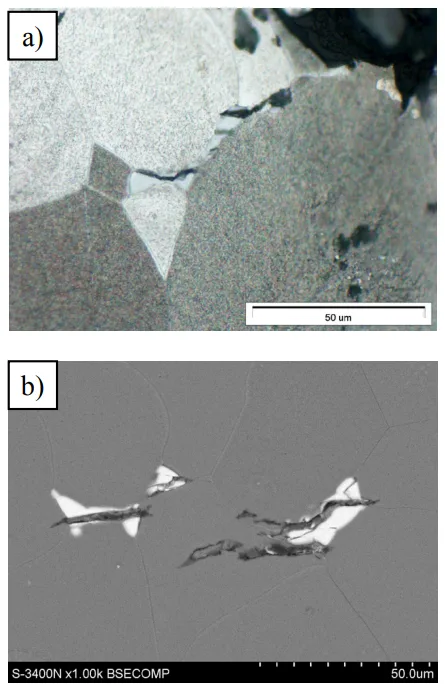

E2サンプルの破面を詳細に分析した結果、破壊の起点が鋳造欠陥であることが明確になりました。Figure 1は、破断面に存在する介在物や不純物を明瞭に示しており、特に試験片の縁に近い部分に存在する大きな欠陥が亀裂の発生源となっています。Figure 2aでは、破壊起点領域に存在する気孔(ポロシティ)が確認できます。これらの欠陥は応力集中を引き起こし、低い印加応力でも亀裂の発生を助長します。さらに、Figure 5では、E2サンプルの粒界に存在する脆い相に多数の微小亀裂が観察されており、これが材料全体の強度低下につながったことが示唆されます。

研究開発および製造現場への実践的示唆

本研究の結果は、マグネシウム合金部品の製造に関わる様々な専門家にとって、具体的な指針を提供します。

- プロセスエンジニア向け: この研究は、時効処理の温度を250℃から200℃に調整することが、Elektron 21合金の疲労特性を大幅に改善する上で極めて重要であることを示唆しています。

- 品質管理チーム向け: 論文のFigure 1やFigure 4は、特に部品表面近くに存在する酸化物介在物や気孔が致命的な欠陥となり得ることを示しています。非破壊検査(NDT)基準を見直し、これらの欠陥の検出感度を高めることが品質保証の鍵となります。

- 設計エンジニア向け: 破壊が試験片の「縁(edge)」から始まっているという事実は、部品の形状設計が欠陥の発生に影響を与える可能性を示唆しています。鋳造時の溶湯の流れや凝固を考慮し、表面近傍に応力集中や欠陥が発生しにくい設計を心がけることが重要です。

論文詳細

The Influence of Casting Defects on Fatigue Resistance of Elektron 21 Magnesium Alloy

1. 概要:

- 論文名: The Influence of Casting Defects on Fatigue Resistance of Elektron 21 Magnesium Alloy

- 著者: I. Pikos, A. Kiełbus, J. Adamiec

- 発行年: 2013

- 掲載誌/学会: ARCHIVES of FOUNDRY ENGINEERING, Volume 13, Issue 2/2013

- キーワード: Casting Defect, Mechanical Properties, Microstructure, Magnesium Alloy, Elektron 21

2. 抄録:

Mg-RE合金は、低密度、良好な機械的特性(高温下も含む)、良好な鋳造性および機械加工性の組み合わせにより、特に航空機および自動車産業にとって魅力的な構造材料である。本稿は、Elektron 21マグネシウム合金に対して実施された疲労抵抗試験の結果と、それに続く試験後材料の微細構造および破面調査を含む。鋳放し材は2つの異なる手順に従って熱処理された。疲労抵抗試験は、9 MPaから90 MPaの間の単軸、正弦波形応力を10^6サイクルで実施された。試験中に破断した試験片の破面は、走査型電子顕微鏡を用いて調査された。試験片の微細構造は光学顕微鏡で調査された。介在物や気孔などの鋳造欠陥が疲労抵抗に及ぼす有害な影響が証明された。また、熱処理パラメータの影響についても記述されている。

3. 序論:

マグネシウム合金は、低密度と満足のいく機械的特性を兼ね備えているため、自動車および航空機産業にとって有望な材料である。良好な鋳造性、機械加工性、リサイクルの可能性により、生産者は耐食性が向上し、高温での特性が優れた新しいマグネシウム合金の開発を促進している。Elektron 21は、Nd、Gd、Zn、Zrを含むマグネシウム合金である。希土類元素(RE)の添加は、高温での耐クリープ性と構造の熱安定性を向上させる。Elektron 21の微細構造は、α-Mg素地に粒界上のMg12(Nd, Gd)金属間化合物相と微細なMg3(Nd,Gd)相の析出物から構成される。マグネシウム合金は溶融および鋳造中に酸化しやすく、その結果、材料中に不純物が存在する。また、水素の吸着および固溶しやすいため、気孔の形成が促進される。

4. 研究の概要:

研究トピックの背景:

航空宇宙および自動車産業では、軽量で高温強度に優れた構造材料が求められており、Mg-RE合金であるElektron 21がその候補として注目されている。しかし、その疲労特性は製造プロセス、特に鋳造欠陥と熱処理に大きく左右される。

先行研究の状況:

先行研究により、Elektron 21の基本的な微細構造や、Nd、Gd、Zn、Zrといった合金元素が硬度、強度、耐クリープ性、結晶粒微細化に与える影響は知られている。また、マグネシウム合金における酸化物介在物や水素による気孔の形成メカニズムも報告されている。

研究の目的:

本研究の目的は、鋳造欠陥の存在と、時効処理温度の違いという2つの熱処理パラメータが、Elektron 21マグネシウム合金の疲労抵抗にどのような影響を及ぼすかを、微細構造および破面解析を通じて明らかにすることである。

研究の中核:

砂型鋳造されたElektron 21合金に対し、2種類の時効処理(200℃/16hと250℃/16h)を施した。これらの材料に対し、10^6サイクルの単軸疲労試験を実施し、その結果を比較した。破断した試験片については、破面の形態をSEMで、微細構造をLMで調査し、疲労寿命の違いと欠陥および微細構造との相関関係を分析した。

5. 研究方法

研究デザイン:

本研究は、2つの異なる熱処理条件(E1、E2)を施したElektron 21合金の疲労特性を比較する実験的研究である。

データ収集・分析方法:

- 材料: 砂型鋳造Elektron 21マグネシウム合金。

- 熱処理: 全サンプルに525°C/8hの溶体化処理と水焼入れを実施。その後、サンプルE1には200°C/16hの時効処理、サンプルE2には250°C/16hの時効処理を施した。

- 疲労試験: PN-76/H-04325およびPN-74/H-04327規格に基づき、単軸引張疲労試験を実施。応力条件は平均応力σm = 49.5 MPa、最大応力σmax = 90 MPa、最小応力σmin = 9 MPaとし、目標サイクル数は10^6回とした。

- 分析: 破断面はOlympus SZX9ステレオスコープおよびHitachi S-3400N走査型電子顕微鏡(SEM)とThermo Noran EDS分光器を用いて分析。微細構造は、応力軸に垂直に切り出した断面を研磨・エッチング後、Olympus GX71光学顕微鏡(LM)およびSEMで観察した。

研究対象と範囲:

本研究は、Elektron 21マグネシウム合金を対象とし、その範囲は鋳造欠陥と時効処理温度が疲労抵抗、破面形態、微細構造に与える影響に限定される。

6. 主要な結果:

主要な結果:

- 200℃で時効処理されたE1サンプルは、1,000,000サイクルの疲労試験に耐えた。

- 250℃で時効処理されたE2サンプルは、それぞれ60,000サイクルと149,995サイクルで早期に破断した。

- E2サンプルの破面調査により、破壊は試験片の縁近傍に位置する気孔や介在物といった鋳造欠陥から開始したことが明らかになった。

- E2サンプルの破面は主に脆性的な粒内破壊の様相を呈したが、介在物近傍には粒界破壊や延性的な領域も観察された。

- E1サンプルの微細構造は、エッチングにより単色性の結晶粒を示し、これは整合性の高いβ"相および半整合性のβ'相の析出を示唆する。

- E2サンプルの微細構造は多色性の結晶粒を示し、これは機械的特性を劣化させる不整合なβ相の析出を示唆する。

- E2サンプルの微細構造では、特に粒界の巨大な相に多数の微小亀裂が観察されたが、E1サンプルには見られなかった。

- EDS分析により、介在物はマグネシウムとジルコニウムの酸化物であることが同定された。

Figure Name List:

- Fig. 1. Examples of fracture surfaces, sample E2-1 (a), sample E2-2 (b)

- Fig. 2. SEM image of fracture surface, sample E2, porosity in area of fracture initiation (a), intercrystalline fracture in the close proximity to inclusion (pointed by arrow) (b), transcrystalline fracture surface with twins (pointed by arrow) (c)

- Fig. 3. Microstructure of sample E1, LM, black arrow points massive phase on grain boundaries, white arrow points Zn- and Zr- enriched zones

- Fig. 4. Microstructure and inclusions near the fracture in sample E2, LM

- Fig. 5. Microcracks in massive phase on grain boundaries, sample E2, LM (a), SEM (b)

- Fig. 6. EDS analysis of impurities, narrow points the area of analysis

7. 結論:

- 溶体化処理(525°C/8h/水焼入れ)および時効処理(200°C/16h/空冷)を施したE1材は、満足のいく疲労抵抗を示した。サンプルは振幅40.5 MPaの単軸応力を10^6サイクル耐えた。

- 溶体化処理(525°C/8h/水焼入れ)および時効処理(250°C/16h/空冷)を施したE2材は、適切な疲労抵抗を示さなかった。調査したサンプルは60,000サイクルおよび約150,000サイクルの疲労試験後に破断した。

- 微細構造観察により、E1材とE2材の違いが明らかになった。E1サンプルの単色性のエッチング効果は、材料の硬度と機械的特性のピークに寄与する整合性β"相と半整合性β'相の析出の証拠となり得る。同じ手順でエッチングされたE2サンプルの微細構造は多色性の結晶粒効果を示し、これは250℃での時効処理中に不整合なβ相が析出した証拠となり得る。不整合なβ相の存在は機械的特性の劣化を引き起こすため、不十分な疲労抵抗にも寄与し得る。

- 破面調査により、E2サンプルの疲労試験中に生じた破面に多数の鋳造欠陥が明らかになった。試験片の縁近くに位置する気孔や介在物は、破壊の起点領域である。破面は主に粒内破壊であり、粒界破壊および延性的な様相を示す小さな領域も存在する。双晶は発見されたが、ストライエーションは見つからなかった。EDS分析により、マグネシウムおよびジルコニウム酸化物が同定された。微細構造観察では、E2サンプルに多数の微小亀裂が、主に粒界の脆い巨大な相や酸化物介在物内に見られた。E1サンプルの微細構造には、巨大な相やいかなる酸化物介在物にも微小亀裂は含まれていなかった。

8. 参考文献:

- [1] Piątkowski, J. & Binczyk, F. (2002). Properties and uses of the foundry magnesium alloys (in Polish). Archives of Foundry Engineering. 2(4), 426-433.

- [2] Nie, J. F., Gao, X. & Zhu, S.M. (2005). Enhanced age hardening response and creep resistance of Mg-Gd alloys containing Zn. Scripta Materialia. 53, 1049-1053. DOI: 10.1016/j.scriptamat.2005.07.004.

- [3] Kiełbus, A. (2008). The influence of long-term annealing on the microstructure of Elektron 21 magnesium alloy. Inżynieria Materiałowa. 4, 310-315.

- [4] Kiełbus, A. (2006). Casting magnesium alloy Elektron 21 - structure and properties. Archives of Foundry. 6(18), 173-178.

- [5] Bonderek, Z. & Rzadkosz, S. (2000). The phenomena of porosity in castings made of aluminium and magnesium alloys. Solidification of Metals and Alloys. 2(43), 51-55.

- [6] Kuffova, M. (2011). Fatigue Endurance of Magnesium Alloys, Magnesium Alloys Design, Processing and Properties, Frank Czerwinski (Ed.), ISBN: 978-953-307-520-4, InTech, Available from: http://www.intechopen.com /books/magnesium-alloys-design-processing-and- properties/fatigue -endurance-of-magnesium-alloys

- [7] He, S.M., Zeng, X.Q., Peng L.M., Gao X., Nie, J.F. & Ding W.J. (2006). Precipitation in a Mg-10Gd-3Y-0.4Zr (wt.%) alloy during isothermal ageing at 250°C. Journal of Alloys and Compounds. 421, 309-313. DOI: 10.1016/j.jallcom. 2005.11.046

専門家Q&A:トップエンジニアの疑問に答える

Q1: なぜ時効処理の温度として200℃と250℃が選ばれたのですか?

A1: この2つの温度は、マグネシウム合金内で形成される析出物の種類を比較するために戦略的に選ばれました。200℃では、材料を強化するのに最も効果的な、微細で整合性の高い析出相(β"およびβ'相)が形成されることが知られています。一方、250℃では、過時効状態となり、粗大で不整合な析出相(β相)が形成され、これが機械的特性の低下につながります。この比較により、時効温度が微細構造と最終的な疲労性能にどれほど決定的であるかを明確に示すことができました。

Q2: 疲労破壊に最も有害だった鋳造欠陥は具体的に何ですか?

A2: 論文によれば、最も有害だったのは、試験片の表面または表面直下に存在する「気孔(ポロシティ)」と「酸化物介在物」です。特に、EDS分析によってマグネシウムとジルコニウムの酸化物と特定された介在物が、破壊の起点として機能していました。内部の欠陥よりも表面近傍の欠陥の方が、応力集中が起こりやすく、亀裂の進展が容易になるため、より危険度が高いことが示唆されています。

Q3: 破断面に典型的な疲労破壊の特徴である「ストライエーション」は見られましたか?

A3: いいえ、本研究では破断面にストライエーションは観察されませんでした。論文では「The striations, which are characteristic for fatigue fractures, have not been found」と明記されています。これは、破壊メカニズムが延性的な亀裂進展よりも、脆性的な破壊の様相が強かったことを示唆しています。介在物や脆い析出相の存在が、亀裂の急速な進展を促した可能性があります。

Q4: E2サンプルで観察された「多色性の結晶粒(polychromatic grains)」は何を意味するのですか?

A4: これは、特殊なエッチング液に対する結晶粒の応答の違いを示しており、微細構造内に特定の析出相が存在することの間接的な証拠となります。本研究では、この多色性の効果は、250℃の時効処理によって形成された不整合なβ相の存在を示唆しています。この相は材料の強化に寄与しないため、この観察結果はE2サンプルの機械的特性が劣っていたことと一致します。

Q5: この合金におけるジルコニウム(Zr)の役割は何ですか?

A5: 論文の序論部分で、ジルコニウム(Zr)の役割について言及されています。Zrは主に「結晶粒微細化剤」として機能し、鋳造時の結晶粒を小さく均一に保つ効果があります。これにより、機械的特性が向上します。また、「微小な気孔を減少させる」効果もあるとされており、鋳造品質の向上に貢献する重要な合金元素です。

結論:より高い品質と生産性への道を拓く

本研究は、Elektron 21 マグネシウム合金の性能を最大限に引き出すためには、単に材料の化学組成を管理するだけでは不十分であることを明確に示しました。鋳造プロセスにおける介在物や気孔の徹底的な管理、そして時効処理温度の最適化(本研究では200℃)が、信頼性の高い疲労寿命を確保するための二本の柱です。この知見は、航空宇宙や自動車分野で使われる安全性が最優先される部品の品質向上と生産性向上に直接貢献します。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。この論文で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理をいかにお客様の部品に実装できるか、共に探求しましょう。

著作権情報

このコンテンツは、I. Pikos, A. Kiełbus, J. Adamiecによる論文「The Influence of Casting Defects on Fatigue Resistance of Elektron 21 Magnesium Alloy」に基づく要約および分析です。

出典: https://doi.org/10.2478/afe-2013-0046

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.