결함 없는 알루미늄 로터 주조: IE4 등급 모터 효율을 극대화하는 HPDC 공정 최적화

이 기술 요약은 [Ioan MILOSAN, Gheorghe OANCEA, Adrian MIJA, Bela VARGA]가 작성하여 [RECENT J.] ([2022])에 게재한 학술 논문 "[Analysis of the quality of squirrel cages rotor machined at Electroprezizia Electrical Motors]"를 기반으로 합니다.

![Fig. 2. Nomogram for the assessment of the maximum probable hydrogen content of liquid aluminium alloys, according to the elaboration conditions [8, 9]](https://castman.co.kr/wp-content/uploads/image-3120.webp)

키워드 주요 키워드: 알루미늄 로터 주조 품질

보조 키워드: 다람쥐 케이지 로터, 압력 주조, 미세 수축, 전기 모터 효율, IE4 등급 모터, 용탕 품질, 수소 함량, 고압 다이캐스팅 결함

핵심 요약 과제: 주조된 알루미늄 다람쥐 케이지의 불균일한 압축성과 내부 기공은 전기 모터의 효율을 저하시키는 주요 원인입니다.

방법: 알루미늄 용탕의 야금학적 품질(특히 수소 함량)과 주조 공정 변수가 최종 로터의 품질에 미치는 상호 의존성을 이론 및 실험적으로 분석했습니다.

핵심 돌파구: 용탕 내 높은 수소 함량은 기공 형성의 주된 원인이며, 이는 전기적 성능 저하와 직접적인 관련이 있음을 정량적으로 입증했습니다.

결론: 고효율(IE4) 전기 모터 로터를 생산하기 위해서는 용탕 정련(특히 탈가스) 및 주조 공정에 대한 엄격한 관리가 필수적입니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유 고효율 전기 모터, 특히 슈퍼 프리미엄 에너지 효율 등급(IE4)을 달성하기 위한 경쟁이 치열해지면서 모든 부품의 완벽한 품질이 요구되고 있습니다. 모터의 핵심 부품인 알루미늄 다람쥐 케이지 로터의 경우, 주조 공정에서 발생하는 미세한 결함이 치명적인 성능 저하로 이어질 수 있습니다. 많은 현장에서 겪는 문제는 주조된 알루미늄의 불균일한 압축성, 즉 내부의 기공(기포, 다공성)입니다. 이러한 결함은 국부적인 전기 저항을 급격히 증가시켜 모터의 효율을 떨어뜨리고, 로터 밸런싱 과정에서 기술적 문제를 야기합니다. 이 연구는 바로 이 고질적인 문제를 해결하고, IE4 등급 모터 생산의 기반이 되는 고품질 로터 주조 기술을 확보하기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석 본 연구는 Electroprezizia Electrical Motors Săcele의 실제 생산 공정을 기반으로, 알루미늄 로터 주조 품질에 영향을 미치는 핵심 요인들을 체계적으로 분석했습니다. 연구진은 다음과 같은 다각적인 접근 방식을 사용했습니다.

- 이론적 분석: 공기 중 수분과 알루미늄 용탕의 반응(반응식 1)을 통해 수소가 용해되는 메커니즘을 분석했습니다. 특히, 공기 습도와 용탕 온도에 따른 최대 수소 함량을 예측하는 노모그램(그림 2)을 활용하여 환경적 요인의 중요성을 강조했습니다.

- 실험적 측정: '최초 기포 발생법(first bubble method)'이라는 간소화된 방법을 사용하여 비탈가스 처리된 용탕의 실제 수소 함량을 측정하고, 허용 기준치(그림 3)와 비교했습니다.

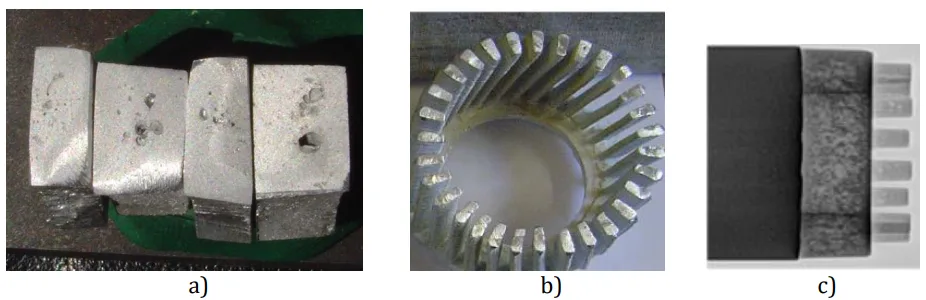

- 결함 분석: 국제 주조 결함 도감(International Atlas of Casting Defects)을 기준으로 실제 생산된 로터에서 미세 수축(B221) 및 기포/기공(B111)과 같은 결함을 식별했습니다(그림 5).

- 품질 검사: 로터의 전기적 특성을 평가하기 위해 고정된 전류를 인가했을 때의 '흡수 전력'을 측정하는 테스트(그림 6)와 내부 압축성을 비파괴 검사하기 위한 X-선 분석(RISATTI 장비, 그림 7)을 수행했습니다.

핵심 돌파구: 주요 발견 및 데이터 이 연구는 로터 품질 저하의 근본 원인을 명확한 데이터로 제시했습니다.

발견 1: 정량화된 수소 오염이 주된 원인임이 입증되다 용탕의 수소 오염은 막연한 추측이 아닌, 측정 가능한 문제임이 확인되었습니다. 여름철 높은 공기 습도(25 g/m³) 조건에서 용탕의 예상 수소 함량은 0.75 cm³/100g 알루미늄에 달했습니다(그림 2). 이는 기포 없는 주조품의 허용 기준치인 0.3-0.4 cm³/100g(그림 3)을 훨씬 초과하는 수치입니다. 더 나아가, '최초 기포 발생법'을 통한 실제 측정 결과, 비정련 용탕의 수소 함량은 1.2544 cm³/100g 알루미늄(식 5)으로 훨씬 더 높게 나타났습니다. 이는 부적절한 용탕 처리가 심각한 가스 기공의 잠재적 원인임을 명확히 보여줍니다.

발견 2: 내부 기공이 전기적 성능에 직접적인 영향을 미치다 주조품의 내부 결함과 전기적 성능 사이의 직접적인 상관관계가 입증되었습니다. 15개의 로터 샘플에 대한 흡수 전력 테스트 결과, 측정값은 5.94 [div]에서 34.2 [div]까지 매우 넓은 편차를 보였습니다(표 1). 이러한 불균일성은 로터 바(bar) 내부의 미세 수축 및 기공(그림 5)으로 인해 전기 저항이 국부적으로 증가했기 때문입니다. RISATTI 장비를 이용한 X-선 분석 결과, 일부 로터에서 내부 기공이나 심지어 바의 파손이 확인되었으며(그림 7), 이는 흡수 전력 테스트 결과와 일치하여 불량 판정의 근거가 되었습니다.

R&D 및 운영을 위한 실질적 시사점 공정 엔지니어: 이 연구는 현재의 정련 공정(탈가스 정제를 국자가 아닌 벨을 사용하여 투입)이 최적이 아닐 수 있음을 시사합니다. 수소 함량을 효과적으로 줄이기 위해 동적 가스 주입과 같은 보다 발전된 탈가스 기술 도입을 검토해야 합니다.

품질 관리팀: 논문의 흡수 전력 테스트(그림 6)와 X-선 검사(그림 7)는 결함이 있는 로터를 식별하는 효과적인 비파괴 검사 방법입니다. 표 1에 나타난 데이터의 넓은 산포는 공정 관리의 불안정성을 의미하므로, 이를 핵심 관리 지표로 삼아 모니터링을 강화할 수 있습니다.

설계 엔지니어: 연구 결과는 용탕이 금형 캐비티를 채우는 방식(게이트, 엔드링, 바 채널 등)이 결함 형성에 영향을 미친다고 지적합니다. 이는 응고 중 난류를 최소화하고 결함 발생을 억제할 수 있는 주조 방안 설계가 초기 설계 단계에서 매우 중요한 고려 사항임을 의미합니다.

논문 세부 정보

Analysis of the quality of squirrel cages rotor machined at Electroprezicia Electrical Motors

1. 개요:

- 제목: Analysis of the quality of squirrel cages rotor machined at Electroprezicia Electrical Motors

- 저자: Ioan MILOSAN, Gheorghe OANCEA, Adrian MIJA, Bela VARGA

- 발행 연도: 2022

- 저널/학회: RECENT J.

- 키워드: pressure casting, aluminium, rotor squirrel cages, micro-shrinkages, quality analysis

2. 초록:

본 논문은 Electroprezizia Electrical Motors Săcele에서 주조 단계의 로터 다람쥐 케이지 품질 개선 방법을 제시한다. 이를 위해, 주조로 얻어진 로터 다람쥐 케이지의 품질과 알루미늄 용탕의 야금학적 품질, 그리고 주조 공정 변수 간의 기존 상호 의존성에 대한 이론 및 실험 연구 결과를 분석한다. 로터 다람쥐 케이지의 밸런싱 시, 주조된 알루미늄 덩어리의 압축성 비균질성은 여러 기술적 문제를 야기한다. 이러한 압축성의 비균질성은 주조 재료 내 기공(기포, 구멍)의 존재에 의해 결정된다. 그러나 알루미늄 덩어리의 압축성(주조 알루미늄 내 기공)은 전기 저항률의 급격한 국부적 변화로 인해 전기 모터의 전기 효율에 결정적인 영향을 미친다. 얻어진 결과 분석을 바탕으로, 슈퍼 프리미엄 에너지 효율 등급(IE4)의 새로운 전기 모터 제품군 개발에는 현재 공정 흐름에서 주조 알루미늄 덩어리에 기포와 기공 형성을 유발하는 원인을 분석 및 탐지하고, 기존 기술을 개선하거나 교체하여 이를 줄이는 과정이 포함되어야 한다고 결론 내릴 수 있다.

3. 서론:

전기 모터 로터는 정적, 원심, 압력, 진동 등 다양한 주조 방법[1-4]을 사용하여 알루미늄으로 제작되며, 여러 유형의 산업용 드라이브에서 성공적으로 사용된다. 로터 주조 시에는 다양한 표준 치수에 대한 제품 도면 준수 외에도, 두 엔드 링과 라미네이션 내부 바의 알루미늄 덩어리에 대해 적절한 압축성과 전기 전도성을 확보하는 것이 특히 중요하다. Electroprezizia Electrical Motors Săcele의 현재 주조 공정 흐름(그림 1)에서는 YIZUMI 5000 kN 유형[5]의 냉각 수평 챔버가 있는 압력 주조기를 사용하여 액체 알루미늄을 금형 캐비티에 주입함으로써 라미네이션을 강화한다.

4. 연구 요약:

연구 주제의 배경: 본 연구는 슈퍼 프리미엄 에너지 효율 등급(IE4)의 새로운 전기 모터 제품군 개발 요구에 부응하여, 핵심 부품인 알루미늄 다람쥐 케이지 로터의 주조 품질을 개선할 필요성에서 출발했다. 주조 결함으로 인한 압축성 및 전기 전도도의 저하는 모터 효율에 직접적인 악영향을 미치므로, 그 원인을 규명하고 해결하는 것이 중요하다.

이전 연구 현황: 알루미늄 로터 제작에는 다양한 주조 방법[1-4]이 사용되고 있으며, 용탕의 수소 및 비금속 개재물 오염에 대한 연구[6, 7]도 진행되어 왔다. 특히 알루미늄 내 수소의 거동에 대한 연구[8, 9]는 본 연구의 이론적 기반을 제공했다. 본 연구는 이러한 기존 지식을 특정 산업 현장(Electroprezizia Electrical Motors Săcele)의 공정에 적용하여 문제점을 분석하고 개선 방안을 모색했다는 점에서 차별화된다.

연구 목적: 본 연구의 목적은 주조로 얻어지는 로터 다람쥐 케이지의 품질과 알루미늄 용탕의 야금학적 품질 및 주조 공정 변수 간의 상호 관계를 분석하는 것이다. 이를 통해 주조 알루미늄 내 기포 및 기공 형성의 원인을 규명하고, 궁극적으로는 기존 기술을 개선하여 로터의 품질을 향상시키는 방법을 제시하고자 한다.

핵심 연구: 핵심 연구는 알루미늄 용탕의 품질, 특히 수소 함량이 최종 제품의 결함에 미치는 영향을 규명하는 데 중점을 두었다. 이를 위해 공기 습도와 용탕 내 수소 함량의 이론적 관계(노모그램 분석), 실제 용탕의 수소 함량 측정(최초 기포 발생법), 주조품의 결함 유형 분석(국제 주조 결함 도감 기준), 그리고 결함이 전기적 특성(흡수 전력 측정) 및 내부 건전성(X-선 분석)에 미치는 영향을 종합적으로 평가했다.

5. 연구 방법론

연구 설계: 본 연구는 특정 산업 현장의 문제를 해결하기 위한 사례 연구로 설계되었다. 이론적 분석, 실험실 규모의 측정, 그리고 생산된 부품에 대한 비파괴 검사를 결합하여 다각적인 분석을 수행했다.

데이터 수집 및 분석 방법: * 용탕의 수소 함량 평가는 '최초 기포 발생법'을 통해 수행되었다. * 주조 결함은 국제 주조 결함 도감[11]을 기준으로 시각적으로 분석되었다. * 로터의 전기적 품질은 고정자에 삽입 후 흡수 전력을 측정하는 방식으로 평가되었다. * 엔드 링과 바의 내부 압축성은 RISATTI 장비를 사용한 X-선 분석을 통해 비파괴적으로 검사되었다. * 불량 기록 및 통계 분석을 통해 결함 발생의 원인을 추적했다.

연구 주제 및 범위: 연구 범위는 Electroprezizia Electrical Motors Săcele의 알루미늄 다람쥐 케이지 로터 생산 공정 중 용해-정련-주조 단계에 국한된다. 주요 연구 주제는 용탕의 품질(특히 수소 함량)과 주조 공정 변수가 최종 로터의 압축성, 전기 저항률, 균질성에 미치는 영향이다.

6. 주요 결과:

주요 결과: * 이론적 분석 결과, 여름철 공기 습도 조건에서 용탕은 약 0.75 cm³/100g의 높은 수소 함량을 가질 수 있음이 예측되었다(그림 2). * 실험적 측정 결과, 비탈가스 처리된 용탕의 수소 함량은 1.2544 cm³/100g 알루미늄으로, 기포 없는 주조품의 허용 기준치를 크게 상회했다. * 주조된 부품 분석 결과, 엔드 링과 바에서 미세 수축(B221) 및 기포/기공(B111)이 확인되었다(그림 5). * 흡수 전력 측정 결과, 로터 샘플 간에 값의 편차가 크게 나타나(표 1), 부품의 특성(압축성)이 불균일함을 시사했다. * X-선 분석을 통해 로터 내부 바의 기공, 파손 등 내부 결함이 확인되었으며, 이는 로터 불량의 원인이 되었다(그림 7). * 전체 폐기율은 0.9-1.5%로 추정되며, 이 값을 초과할 경우 합금 정련 또는 압력 주조기 조정에 문제가 있음을 나타낸다.

Figure Name List: * Fig. 1. The process flow for casting aluminium rotors at Electroprezizia Electrical Motors Săcele * Fig. 2. Nomogram for the assessment of the maximum probable hydrogen content of liquid aluminium alloys, according to the elaboration conditions [8, 9] * Fig. 3. Representation for assessing the tendency of bubble formation in castings according to the hydrogen content of the liquid metal [8, 9] * Fig. 4. Rotor squirrel cages after casting with the casting grid * Fig. 5. Voids in the rings of the rotor squirrel cages (a, c) and in the bars inside the laminations (b) * Fig. 6. Simplified diagram of the installation used to examine cast rotor squirrel cages * Fig. 7. The diagram recorded upon examining the integrity of the bars inside the rotor (laminations) on the RISATTI device

7. 결론:

실험 결과 분석에 따르면, 로터 내 알루미늄 덩어리의 특성(압축성/다공성, 밀도, 전기 저항률, 균질성)은 주조에 사용된 액체 합금(알루미늄)의 품질, 수소 함량 수준, 그리고 금형 캐비티 충전의 특수성(주조 그리드-엔드 링-라미네이션 내 채널/바)에 의해 결정된다. 주조 결함의 원인을 규명하는 어려움으로 인해 주조 로터의 품질 향상은 크게 저해되며, 이는 용해/정련 작업과 주조 단계를 최적화해야 한다는 아이디어로 이어진다. 최초 기포 발생법을 사용하는 수소 함량 측정 장치는 비탈가스/탈가스 처리된 용탕의 수소 함량 측정과 탈가스 작업의 효율성 평가를 모두 가능하게 하며, 동적 체제에서 가스 주입을 통한 탈가스 기술을 도입함으로써 용탕 탈가스를 강화할 수 있다.

8. 참고 문헌:

- Bonollo F., Gramegna N., Timelli G. (2015): High-Pressure Die-Casting: Contradictions and Challenges. The Journal of The Minerals, Metals & Materials Society, ISSN 1047-4838, Vol. 67, No. 5, pp. 901-908, https://link.springer.com/article/10.1007/s11837-015-1333-8

- Dargusch M.S., Dour G., Schauer N., Dinnis C.M., Savaged G. (2006): The Influence of Pressure during Solidification of High Pressure Die Cast Aluminium Telecommunication Components. Journal of Materials Processing Technology, ISSN 0924-0136, Vol. 180, is. 1-3, pp. 37-43, https://doi.org/10.1016/j.jmatprotec.2006.05.001

- Obiekea K.N., Aku S.Y., Yawas D.S. (2014): Effects of Pressure on the Mechanical Properties and Microstructure of Die Cast Aluminum A380 Alloy. Journal of Minerals and Materials Characterization and Engineering, ISSN 2327-4085, Vol. 2, pp. 248-258, http://dx.doi.org/10.4236/jmmce.2014.23029

- http://engineeringhut.blogspot.com/2010/11/special-casting-processes.html. Accessed: 2022-11-20

- 5.https://www.alfamm.ro/select_by_technology/Die%20Casting/Die%20Casting%20Machine/Yizumi/Standard%20Series/681/5000/. Accessed: 2022-11-20

- https://www.iqsdirectory.com/articles/die-casting/aluminum-casting.html. Accessed: 2022-11-20

- https://ramtoolinc.com/blog/intro-aluminum-die-castings/. Accessed: 2022-11-20

- Varga B. (1992): Elaborarea și turnarea aliajelor neferoase (Elaboration and casting of non-ferrous alloys). Transilvania University of Brasov, Indrumar de laborator (Laboratory guide) (in Romanian)

- Varga B. (1999): Modelarea proceselor de degazare a aliajelor de aluminiu de turnatorie prin barbotare (Modelling of the degassing processes of foundry aluminium alloys by bubbling). In: Modelarea si simularea pe calculator a procesarii materialelor (Computer modelling and simulation of material processing), U.T. Pres, ISBN 973-98701-8-Х, р. 15-38

- Sabau A.S., Vishvanathan S. (2002): Micro Porosity Prediction in Aluminum Alloy Castings. Metallurgical and Materials Transactions B, Vol. 33B, ISSN 2327-4077, p. 243-255, DOI:10.1007/s11663-002-0009-2

- ***: Atlas internațional al defectelor de turnare (International Atlas of Casting Defects) (1977): Editura Tehnică, Bucharest, p. 69-112 (in Romanian)

- Palanisamy S., Nagarajah C.R., Iovenitti P. (2007): Ultrasonic inspection of rough surface aluminium die castings. Insight, ISSN 2156-4868, Vol. 49, No. 3, pp. 160-164, DOI:10.1784/insi.2007.49.3.160, https://www.ndt.net/article/insight/papers/insi.49.3.160.pdf

전문가 Q&A 및 결론

전문가 Q&A: 가장 궁금한 질문에 대한 답변

Q1: 알루미늄 로터에서 수소 함량이 특별히 중요한 이유는 무엇인가요? A1: 알루미늄은 액체 상태일 때보다 고체 상태일 때 수소 용해도가 약 20배 감소합니다. 이 때문에 응고 과정에서 과포화된 수소가 기포(기공)를 형성하게 됩니다. 이 기공들은 알루미늄 바의 유효 전도 단면적을 감소시켜 국부적인 전기 저항을 급격히 증가시킵니다. 이는 결국 모터의 효율 저하와 과열의 직접적인 원인이 되므로, 고효율 모터 제작에 있어 수소 제어는 매우 중요합니다.

Q2: 논문에서 언급된 '최초 기포 발생법'은 어떤 원리이며, 왜 이 방법을 선택했나요? A2: '최초 기포 발생법'은 용융된 금속 샘플을 응고시키면서 표면에 첫 번째 기포가 나타나는 온도를 관찰하여 용탕의 수소 함량을 추정하는 방법입니다. 이는 산업 현장에서 복잡한 장비 없이 신속하게 용탕의 가스 함량 수준을 평가할 수 있는 실용적인 방법입니다. 연구에서는 이 방법을 통해 탈가스 처리 전후의 용탕 품질을 정량적으로 비교하고 공정 개선의 필요성을 입증하기 위해 사용했습니다.

Q3: 현재 정련 공정의 핵심적인 약점으로 지적된 것은 무엇인가요? A3: 논문에서는 정련제(탈가스 정제)를 투입할 때 전용 탈가스 벨(bell) 대신 일반 국자(ladle)를 사용하는 점을 문제로 지적했습니다. 적절한 벨을 사용하면 정제가 도가니 바닥까지 도달하여 용탕 전체에 효과적으로 작용할 수 있지만, 국자를 사용하면 효율이 떨어집니다. 이는 정제의 체류 시간과 용탕 바닥에서의 움직임이 최적화되지 않아 탈가스 효율이 저하되는 결과를 낳습니다.

Q4: 흡수 전력 테스트는 주조 품질과 어떤 관련이 있나요? A4: 흡수 전력 테스트는 로터의 전기 저항을 간접적으로 측정하는 방법입니다. 동일한 전류를 가했을 때 흡수되는 전력이 높다는 것은 로터의 전기 저항이 크다는 것을 의미합니다. 이러한 높은 저항은 주로 주조 과정에서 발생한 기공, 미세 수축, 비금속 개재물과 같은 결함 때문에 발생합니다. 따라서 이 테스트는 로터의 내부 건전성을 평가하는 효과적인 품질 관리 수단이 될 수 있습니다.

Q5: 논문에서는 외인성(exogenous) 기공과 내인성(endogenous) 기공을 모두 언급했습니다. 공정 엔지니어에게 이 둘의 실질적인 차이점은 무엇인가요? A5: 외인성 기공은 금형 캐비티 내에 갇힌 공기로 인해 발생하며, 이는 주로 사출 시의 난류를 줄이고 금형의 벤팅(venting)을 최적화함으로써 해결할 수 있습니다. 반면, 내인성 기공은 용탕 자체에 용해되어 있던 수소 가스로 인해 발생하므로, 주조 이전 단계인 용해 및 정련 공정에서 탈가스 처리를 개선해야만 근본적으로 해결할 수 있습니다. 원인에 따라 해결책이 다르므로 둘을 구분하는 것이 중요합니다.

Q6: 논문에서 언급된 IE4 효율 등급의 중요성은 무엇인가요? A6: IE4(슈퍼 프리미엄 효율)는 전기 모터에 대한 매우 높은 에너지 효율 표준을 의미합니다. 이 등급을 달성하기 위해서는 모든 전기적 손실을 최소화해야 합니다. 본 논문에서 다루는 로터 케이지의 전기 전도성과 구조적 무결성은 이러한 손실을 줄이는 데 절대적으로 중요하며, 따라서 고품질 주조 기술은 IE4 모터 개발의 핵심 전제 조건입니다.

결론: 더 높은 품질과 생산성을 향한 길

고효율 전기 모터의 성능은 눈에 보이지 않는 미세한 주조 결함에 의해 좌우될 수 있습니다. 본 연구는 알루미늄 로터 주조 품질이 용탕 관리, 특히 수소 함량 제어에 얼마나 크게 의존하는지를 명확히 보여주었습니다. 용탕 정련 공정을 최적화하고, 주조 변수를 정밀하게 제어하며, 비파괴 검사를 통해 지속적으로 품질을 모니터링하는 것이 IE4 등급의 모터를 안정적으로 생산하는 핵심입니다.

"CASTMAN에서는 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구 결과를 실제 공정에 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

이 콘텐츠는 "[Ioan MILOSAN, Gheorghe OANCEA, Adrian MIJA, Bela VARGA]"가 작성한 논문 "[Analysis of the quality of squirrel cages rotor machined at Electroprezizia Electrical Motors]"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.31926/RECENT.2022.68.092

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.